Способ и устройство для обработки слоя материала в реакторах с псевдоожиженным слоем - RU2130802C1

Код документа: RU2130802C1

Чертежи

Описание

Изобретение относится к способу и устройству для обработки слоя материала в реакторе с псевдоожиженным слоем, имеющем реакционную камеру с боковыми стенками, ограничивающими внутреннее пространство реакционной камеры, и псевдоожиженный слой твердых частиц в нижней части реакционной камеры.

При некоторых процессах, проводимых с псевдоожиженным слоем, может оказаться желательным отбор части частиц, образующих материал такого слоя, для отдельной обработки, например, охлаждения до того, как эта часть материала слоя подвергнется дальнейшей обработке в реакционной камере. Предлагалось выгружать твердые частицы из реакционной камеры в отдельную обрабатывающую камеру и после их обработки (например, охлаждения) рециркулировать частицы обратно в реакционную камеру.

При некоторых процессах выгодно обрабатывать только частицы с определенным интервалом их размеров. Однако частицы небольшого размера, например, пригодные для рекуперации тепла благодаря разделению на фракции в нижней части реакционной камеры, часто смешиваются с крупными частицами или другими крупными предметами. Это имеет тенденцию препятствовать оптимальной рекуперации тепла, так как теплопередача более эффективна в слое из небольших частиц. Крупные предметы имеют также тенденцию вызывать проблемы, например, из-за засорения теплопередающих поверхностей и, кроме того, из-за механического повреждения.

Другие проблемы, которые нужно решать при обработке частиц в отдельной обрабатывающей камере, возникают в связи с рециркуляцией материала из реакционной камеры в обрабатывающую камеру и обратно в реакционную камеру. Перепад давления, существующий между нижней частью реакционной камеры и обрабатывающей камерой, заставляет частицы проходит из реакционной камеры в обрабатывающую камеру. Однако для рециркуляции частиц обратно в реакционную камеру необходимы механические или другие транспортирующие устройства, обеспечивающие преодоление этого перепада давления.

Из патента США N 3921590 известен способ обработки слоя материала в реакторе с псевдоожиженным слоем, который осуществляют в реакторе, имеющем реакционную камеру с боковыми стенками, ограничивающими внутреннее пространство реакционной камеры, псевдоожиженный слой твердых частиц в нижней части реакционной камеры и газовое пространство в верхней части ее. Реакционная камера соединена с обрабатывающей камерой посредством впускного и выпускного каналов, которые обеспечивают прохождение слоя материала между двумя камерами. Для рециркуляции слоя материала из обрабатывающей камеры в реакционную камеру используют инжектор.

В настоящем изобретении предлагается усовершенствованные способ и устройство для обработки материала слоя в отдельной обрабатывающей камере, соединенной с реакционной камерой реактора с псевдоожиженным слоем. Изобретение, в частности, относится к усовершенствованным способу и устройству для рециркуляции материала слоя между реакционной камерой и отдельной обрабатывающей камерой. В настоящем изобретении применяется реактор с псевдоожиженным слоем для рециркуляции через внешнюю обрабатывающую камеру материала слоя с частицами меньше заданного размера и для рекуперации тепла из слоя материала во внешней обрабатывающей камере.

В предлагаемом способе обработки материала слоя в реакционной камере с псевдоожиженным слоем используют впускной канал из реактора, соединенный с подъемной камерой, которая соединена с обрабатывающей камерой. Способ содержит стадии: а) выгрузки твердых частиц из нижней части реакционной камеры на первом уровне псевдоожиженного слоя через выпускной канал в подъемную камеру, б) пневмотранспорт твердых частиц транспортирующим газом во взвешенном состоянии вверх в подъемной камере на уровень выше первого уровня и в обрабатывающую камеру, в) образования псевдоожиженного или неподвижного слоя твердых частиц в обрабатывающей камере, г) обработки твердых частиц в обрабатывающей камере, д) рециркуляции обработанных твердых частиц транспортирующим или псевдоожижающим газом из обрабатывающей камеры в реакционную камеру на втором уровне выше первого уровня.

Обработанные твердые частицы можно дополнительно рециркулировать из обрабатывающей камеры в реакционную камеру на уровне ниже второго уровня.

Согласно настоящему изобретению типичное устройство для обработки слоя материала в реакторе с псевдоожиженным слоем содержит: подъемную камеру, соединенную с нижней частью реакционной камеры, выпускной канал, соединяющий реакционную камеру с подъемной камерой, при этом выпускной канал расположен на первом уровне в реакционной камере и предназначен для выгрузки твердых частиц из реакционной камеры в подъемную камеру, обрабатывающую камеру, соединенную с подъемной камерой и содержащую слой твердых частиц, соединительный канал, соединяющий верхнюю часть подъемной камеры с обрабатывающей камерой, средство для ввода транспортирующего газа (как например, воздуха) в подъемную камеру для пневмотранспорта твердых частиц из подъемной камеры через этот канал в обрабатывающую камеру, средство для обработки твердых частиц в обрабатывающей камере, и первый впускной канал, соединяющий обрабатывающую камеру с реакционной камерой, при этом первый впускной канал расположен на втором уровне выше первого уровня и предназначен для рециркуляции обработанных твердых частиц транспортирующим или псевдоожижающим газом из обрабатывающей камеры в реакционную камеру.

Обрабатывающая камера может содержать воздушные сопла для псевдоожижения твердых частиц, размещенных в обрабатывающей камере.

Обрабатывающая камера дополнительно может иметь второй впускной канал, соединяющий обрабатывающую камеру с реакционной камерой, при этом второй впускной канал расположен ниже первого впускного канала.

Для образования компактного устройства подъемную камеру и обрабатывающую камеру предпочтительно располагают в общем корпусе вблизи реакционной камеры для образования единого блока. Часть боковой стенки реакционной камеры может отделять подъемную и обрабатывающую камеры от реакционной камеры. Подъемную камеру и обрабатывающую камеру, выполненные в виде единого блока, можно также разделить перегородкой.

Первый выпускной канал может быть расположен в нижней части реакционной камеры с огнеупорной футеровкой, на боковой стенке, например, на уровне до 1000 мм над решеткой или в выступающей камере ниже уровня решетки. Выпускной канал предпочтительно размещают в реакционной камере на уровне плотной зоны слоя, имеющей >100 кг твердых частиц/м3 газа, предпочтительно 500-1500 кг/м3. Первый впускной канал предпочтительно размещают на уровне 500-5000 мм выше выпускного канала.

Давление, существующее в реакторе с псевдоожиженным слоем, изменяется с высотой слоя. На первом нижнем уровне в плотной зоне слоя в реакционной камере давление p1 может быть намного выше давления p2 на более высоком уровне в менее плотной зоне слоя.

Настоящее изобретение обеспечивает легкий способ рециркуляции твердых частиц из плотной зоны слоя с высоким давлением p1 в обрабатывающую камеру и обратно в реакционную камеру без необходимости в механических или других сложных транспортерах.

Под действием перепада давления твердые частицы из плотной зоны на первом уровне в реакционной камере выгружаются в подъемную камеру, в которой давление p3 ниже давления p1 в плотной зоне слоя в реакционной камере, т.е. давление в реакционной камере на втором уровне ниже, чем давление в обрабатывающей камере на втором уровне.

На выпускном канале может быть помещен немеханический затвор, как например, жалюзийный затвор или запорный клапан для предотвращения потока газов из подъемной камеры в реакционную камеру и для регулирования потока твердых частиц в подъемную камеру. Жалюзийный затвор образован несколькими узкими прорезями, т.е. образующие прорези отверстия расположены наверху друг друга. Прорези предпочтительно слегка наклонены от горизонтали, причем каждая прорезь образует немеханический затвор. Количество материала слоя, выходящего в подъемную камеру, можно регулировать посредством сопел для псевдоожижающего воздуха, имеющихся на немеханическом затворе.

В подъемной камере твердые частицы во взвешенном состоянии пневмотранспортным способом поднимают к второму, более высокому уровню. На втором уровне в реакционной камере давление p2 значительно ниже давления p1 в плотной зоне слоя на первом, более низком уровне. Взвешенные частицы далее на этом уровне транспортируются в обрабатывающую камеру.

На этом уровне существует только небольшой перепад давления между реакционной камерой и обрабатывающей камерой. Транспортирующий газ, вызывающий поток через первый впускной канал в реакционную камеру, создает, таким образом, перепад давления, который предотвращает обратный поток газов из реакционной камеры в обрабатывающую камеру. Часть твердых частиц, транспортированных из подъемной камеры в обрабатывающую камеру, может двигаться вместе с транспортирующим газом через первый впускной канал сразу же обратно в реакционную камеру.

В обрабатывающей камере часть твердых частиц отделяется от их взвеси вследствие изменения направления и закручивания потока частиц. В обрабатывающей камере отделенные частицы образуют псевдоожиженный или неподвижный сдой твердых частиц. Псевдоожижающий газ и частицы, унесенные газовым потоком, через первый впускной канал проходят в реакционную камеру.

В обрабатывающей камере на более низком уровне может быть расположен второй впускной канал для рециркуляции в реакционную камеру под действием давления или самотеком, главным образом, частиц из псевдоожиженного или неподвижного слоя. Как и в реакционной камере, в обрабатывающей камере давление изменяется с высотой и плотностью слоя. Увеличивая плотность или высоту слоя в обрабатывающей камере, давление p4 в обрабатывающей камере можно поддерживать на более высоком уровне, чем давление p2 в реакционной камере на соответствующих уровнях. К тому же давление p4 можно поддерживать выше давления p2, используя обрабатывающую камеру на достаточно высоком уровне, так чтобы давление p2 было меньше давления p4.

Согласно настоящему изобретению можно при необходимости пневматически поднимать твердые частицы в подъемной камере до значительно более высокого уровня, чтобы преодолеть давление в реакционной камере. Перепад давления между обрабатывающей камерой и реакционной камерой заставляет твердые частицы проходить из обрабатывающей камеры в реакционную камеру и предотвращает поток газов из реакционной камеры в обрабатывающую камеру.

Второй впускной канал может быть расположен по существу на том же уровне, что и выпускной канал. Однако в таком случае должно быть повышено давление в псевдоожиженном или неподвижном слое в обрабатывающей камере путем увеличения плотности слоя или его высоты, чтобы преодолеть давление в реакционной камере.

При настоящем изобретении эти и другие перепады давления используют для рециркуляции твердого материала между реакционной камерой, подъемной камерой и обрабатывающей камерой. Особенно используют перепады давления между реакционной камерой и подъемной камерой, с одной стороны, и между реакционной камерой и обрабатывающей камерой, с другой стороны.

Материал слоя, подлежащий обработке в обрабатывающей камере, перед его вводом в реакционную камеру может быть классифицирован с помощью перегородки или классифицирующей стенки поперек входного отверстия впускного канала. Эта перегородка может иметь отверстия или прорези, которые не допускают прохождение в выпускной канал частиц больше заданного размера.

Альтернативно разделение материала слоя на фракции может происходить в подъемной камере. Для контролирования размера частиц, допускаемых для прохождения вверх и через канал в обрабатывающую камеру, могут быть использованы сопла для псевдоожижающего газа, расположенные на дне подъемной камеры. Небольшие частицы пневматически транспортируют в обрабатывающую камеру, в то время как более крупные предметы выгружают через дно подъемной камеры или механическим способом рециркулируют обратно в реакционную камеру.

Подъемная камера может быть использована для выгрузки золы из камеры сгорания с псевдоожиженным слоем. Золу затем можно классифицировать в подъемной камере. Крупные инертные частицы золы выгружают из системы, а мелкую летучую золу транспортируют в обрабатывающую камеру для последующей обработки.

Согласно изобретению в обрабатывающую камеру возможен поток только контролируемой фракции твердых частиц заданного размера. Разделение на фракции может иметь место при выгрузке частиц из реакционной камеры или при подъеме твердых частиц вверх в подъемной камере. Мелкие твердые частицы затем подвергаются дальнейшей обработке в обрабатывающей камере, например, охлаждению в теплообменнике, без крупных предметов, вызывающих затруднения.

Настоящее изобретение может быть использовано для рекуперации тепла от твердых частиц посредством размещения теплопередающих поверхностей в обрабатывающей камере. Теплопередачу можно контролировать с помощью псевдоожижающего воздуха, вводимого в обрабатывающую камеру. Обрабатывающая камера особенно пригодна для выработки высокотемпературного пара, так как газовая атмосфера в ней содержит только очень небольшие количества коррозионных газообразных веществ, если вообще содержит их.

При высокотемпературных процессах стенка между реакционной камерой и корпусом, вмещающим в себя подъемную камеру и обрабатывающую камеру (а также другие стенки в этой камере), может быть изготовлена из панелей с водяными трубами. Такие трубчатые панели могут быть с огнеупорной футеровкой и согнуты с образованием отверстий между ними. С другой стороны, если необходима классификация материала, то в трубчатой панели с огнеупорной футеровкой можно легко разместить выпускной канал с классифицирующей перегородкой, сделав продольные канавки в огнеупорной футеровке между соседними трубами и раскрыв ребро, соединяющее две трубы. После этого в ребрах могут быть сделаны круглые отверстия или прорези необходимого размера.

В трубчатую панель с огнеупорной футеровкой можно вставить жалюзийный затвор, достаточно отогнув в стороны соседние трубы, чтобы обеспечить пространство для расположения жалюзийного затвора. Могут быть образованы отверстия различного вида.

В настоящем изобретении предлагаются усовершенствованные способ и устройство для обработки материала слоя во внешней обрабатывающей камере, обеспечивая улучшенный способ циркуляции необходимой фракции материала из реакционной камеры через обрабатывающую камеру и обратно в реакционную камеру. Псевдоожиженный слой реактора может содержать циркулирующий псевдоожиженный слой.

Таким образом, в настоящем изобретении предлагается способ обработки материала во внешней обрабатывающей камере в псевдоожиженном или неподвижном слое частиц при различной температуре, различных режимах псевдоожижения или различных газовых атмосферах.

Краткое описание чертежей

Фиг. 1 - схематическое аксонометрическое изображение

подъемной камеры и обрабатывающей камеры согласно настоящему изобретению, на котором для ясности показа сделан вырыв в боковых стенках.

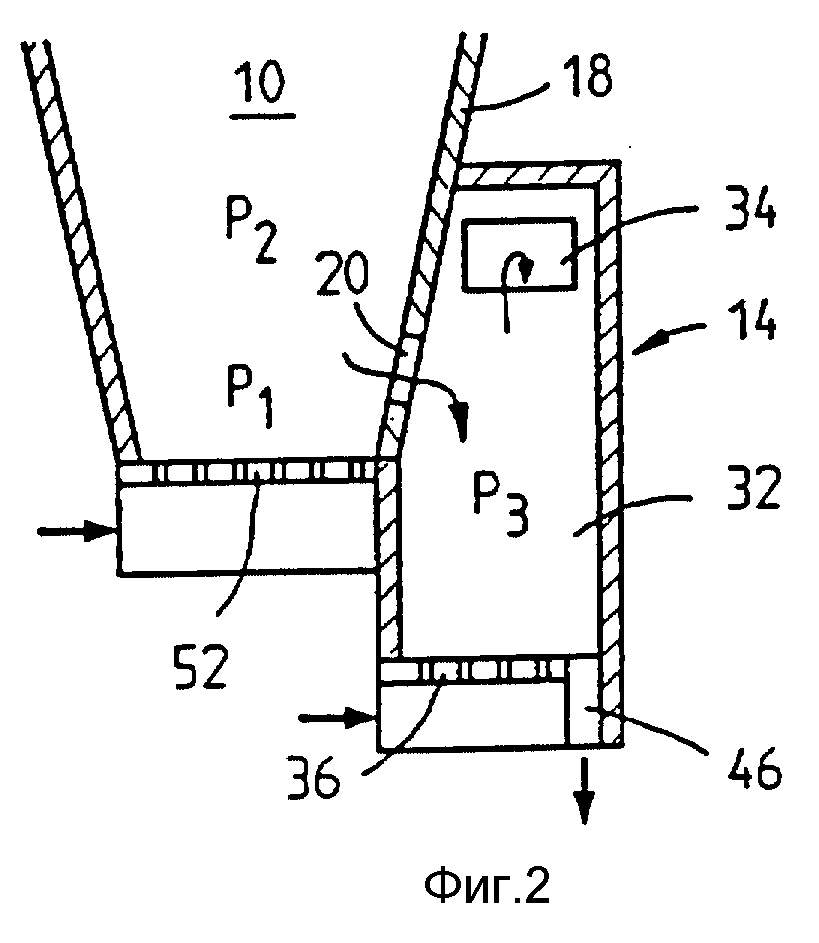

Фиг. 2 - схематическое изображение с разрезом подъемной камеры на фиг. 1 вместе с реакционной камерой.

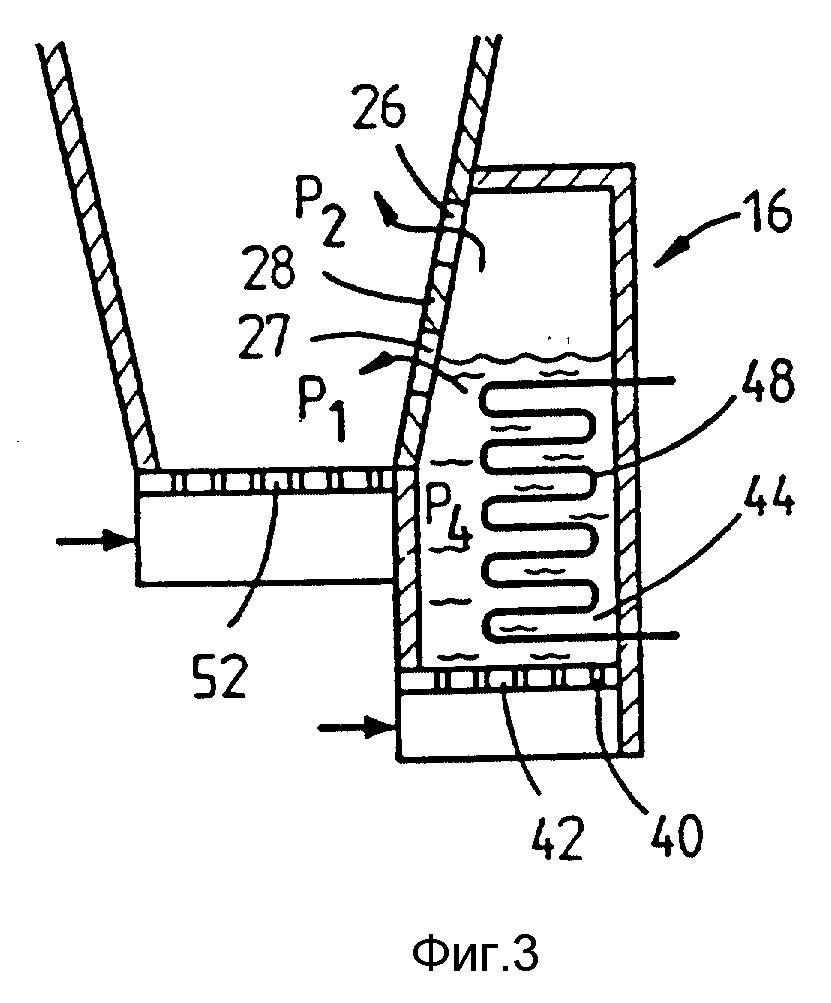

Фиг. 3 - схематическое изображение с разрезом обрабатывающей и реакционной камер на фиг. 1.

Фиг. 4 - схематическое изображение с разрезом другого варианта выполнения подъемной и реакционной камер согласно изобретению.

Фиг. 5 - изображение с разрезом другого варианта выполнения обрабатывающей и реакционной камер согласно изобретению.

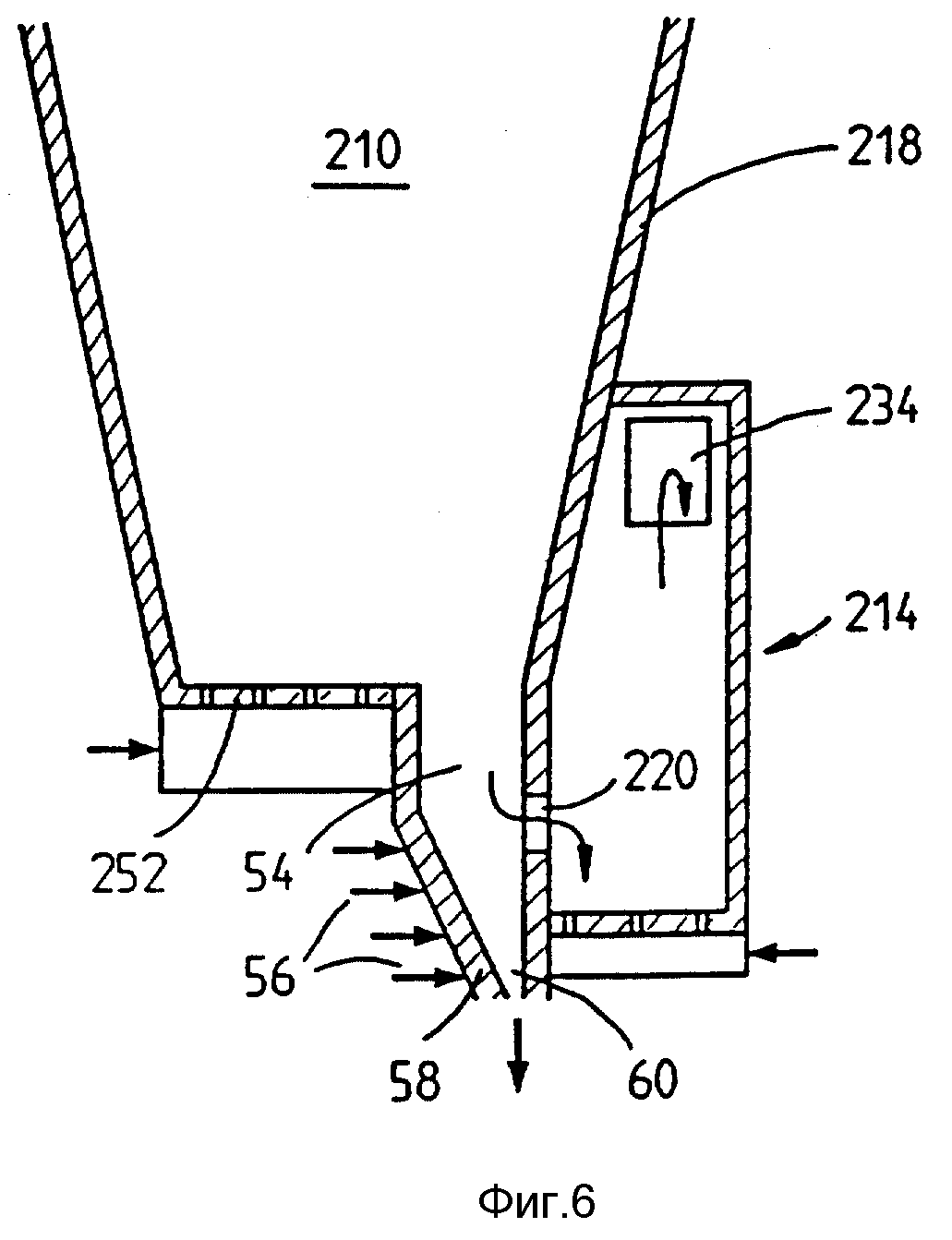

Фиг. 6 - другое изображение с разрезом иного варианта выполнения подъемной и реакционной камер согласно изобретению.

Подробное описание изобретения

На фиг. 1 показаны часть реакционной камеры 10 в реакторе с псевдоожиженным слоем и корпус 12, примыкающий к реакционной камере 10 и включающий в себя

подъемную камеру 14 и обрабатывающую камеру 16. Корпус 12 частично расположен бок о бок с одной боковой стенкой 18 реакционной камеры 10. Корпус 12 частично простирается до уровня ниже дна 15

реакционной камеры 10.

В общей стенке 22 между подъемной камерой 14 и реакционной камерой 10 на первом вертикальном уровне предусмотрен выпускной канал 20. Под действием перепада давления между камерами 10, 14 поток твердых частиц через выпускной канал 20 движется из реакционной камеры 10 в подъемную камеру 14. В выпускном канале 20 расположен жалюзийный затвор 24 для предотвращения движения предметов больше заданного размера из реакционной камеры 10 в подъемную камеру 14 и течения потока газа из подъемной камеры 14 в реакционную камеру 10.

В стенке 18 между реакционной камерой 10 и подъемной камерой 14 вместо выпускного канала 20 может быть образовано множество небольших отверстий (не показаны). Отверстия должны быть достаточно большими, чтобы было возможно прохождение частиц заданного размера через стенку 18, но при этом достаточно небольшими, чтобы через стенку 18 не могли проходить частицы больше заданного размера (например, больше размера, который обеспечивает хороший теплообмен).

В общей стенке 28 между обрабатывающей камерой 16 и реакционной камерой 10 на втором уровне выше первого уровня расположен первый впускной канал 26 для прохождения газа и унесенных им твердых частиц в реакционную камеру 10. Ниже первого впускного канала 26 имеется второй впускной канал 27, через который частицы самотеком или вследствие псевдоожижения движутся из обрабатывающей камеры 16 в реакционную камеру 10. Во втором впускном канале 27 имеется жалюзийный затвор 30 (фиг. 1) для предотвращения обратного потока газа и твердых частиц из реакционной камеры 10 в обрабатывающую камеру 16 и для регулирования потока твердых частиц через второй впускной канал 27.

Корпус 12 разделен перегородкой 32 на подъемную камеру 14 и обрабатывающую камеру 16. Подъемная камера 14 является просто подъемным каналом, поперечное сечение которого значительно меньше поперечного сечения обрабатывающей камеры 16. Канал или отверстие 34 в верхней части перегородки 32 соединяет газовое пространство подъемной камеры 14 с газовым пространством обрабатывающей камеры 16. Площадь открытого сечения канала 34 соответствует горизонтальному поперечному сечению подъемной камеры 14. На дне 38 подъемной камеры 14 имеются воздушные сопла решетки 36. Воздух вводят через сопла решетки 36 для пневмотранспорта взвешенных частиц вверх в подъемной камере 14 и через канал 34 в обрабатывающую камеру 16.

На дне 42 обрабатывающей камеры 16 имеются воздушные сопла 40 для псевдоожижения слоя 44 частиц, образовавшегося в обрабатывающей камере 16.

На фиг. 2 показан вид с поперечным разрезом подъемной камеры 14, находящейся под реакционной камерой 10. В футерованной нижней части боковой стенки 18 имеется впускной канал 20, который позволяет частицам двигаться из реакционной камеры 10 в подъемную камеру 14. На дне подъемной камеры 14 расположены воздушные сопла решетки 36 для псевдоожижения частиц, вводимых в подъемную камеру 14, и для транспортировки частиц меньше заданного размера вверх к каналу 34 в перегородке 32. В дне подъемной камеры 14 вместо решетки с соплами 36 может быть предусмотрено единственное отверстие для впуска воздуха. Более крупные частицы и предметы, не транспортируемые псевдоожижающим воздухом, выгружают через разгрузочное отверстие 46, имеющееся в дне подъемной камеры 14. В подъемной камере 14 плотность твердых частиц намного меньше, чем в реакционной камере 10 на соответствующих уровнях. В этот варианте осуществления изобретения решетка 36 расположена значительно ниже решетки 52 для ввода воздуха в камеру 10.

На фиг. 3 показан вид с поперечным разрезом обрабатывающей камеры 16, примыкающей к реакционной камере 10. В общей стенке 28 между реакционной камерой 10 и обрабатывающей камерой 16 имеются первый и второй впускные каналы 26 и 27. В обрабатывающей камере 16 верхний впускной канал 26 находится над верхним уровнем слоя, а второй впускной канал 27 - на более низком уровне в области слоя, позволяя твердому материалу проходить через впускной канал 27 в реакционную камеру 10.

В обрабатывающей камере 16 в слое 44 частиц расположены теплопередающие поверхности 48. Воздушные сопла 40 в дне 42 обрабатывающей камеры 16 используются для псевдоожижения слоя частиц и регулирования теплопередачи.

В вариантах осуществления изобретения, показанных на фиг. 4 и 5, составные части, сравнимые с изображенными в варианте на фиг. 1 - 3, обозначены одинаковыми цифрами, только имеющими впереди цифру 1.

На фиг. 4 показан вариант выполнения подъемной камеры 114 согласно настоящему изобретению, снабженной решеткой 136 на одинаковом уровне с решеткой 152 в реакционной камере 110. На фиг. 5 показан вариант выполнения обрабатывающей камеры 116 согласно настоящему изобретению, в которой решетка 142 расположена на уровне выше уровня решетки 152 в реакционной камере 110. Реакционная камера может быть частью реактора с циркулирующим псевдоожиженным слоем, а частицы, отделенные от выпущенного из камеры 110 газа, могут быть вновь введены в камеру 110 через обрабатывающую камеру 116, как это показано стрелкой 53 на фиг. 5.

В варианте осуществления изобретения, показанном на фиг. 6, составные части, сравнимые с изображенными в вариантах на фиг. 4 и 5, обозначены одинаковыми цифрами, только имеющими впереди цифру 2.

В варианте осуществления изобретения, показанном на фиг. 6, подъемная камера 214 расположена таким образом, что, по крайней мере, часть ее находится ниже уровня решетки 252 в реакционной камере 210. Под решеткой 252 находится также выступ 54 реакционной камеры 210 для выгрузки твердого материала с решетки 252. На боковых стенках 58 выступа 54 находятся воздушные сопла 56 для отделения небольших частиц от крупных предметов. Крупные предметы выгружают через выпускное отверстие 60. Небольшие твердые частицы могут проходить через выпускной канал 220 в подъемную камеру 214, примыкающую к выступу 54.

Хотя изобретение описано в связи с тем, что является наиболее целесообразным и предпочтительным вариантом его осуществления, следует учесть, что изобретение не должно ограничиваться описанным вариантом его осуществления, а, наоборот, рассматривается как охватывающее различные модификации и эквивалентные устройства, находящиеся в рамках изобретательской идеи и пределах приложенной формулы изобретения.

Реферат

Использование: обработка материалов в псевдоожиженном слое. Частицы в реакторе с псевдоожиженным слоем (например, в реакторе с циркулирующим псевдоожиженным слоем) выгружают из реакционной камеры и затем охлаждают (тепло рекуперируется от них) в обрабатывающей камере. Это осуществляют полезным способом путем выгрузки частиц из реакционной камеры на первом уровне (например, через немеханический затвор или классифицирующую перегородку) в подъемную камеру. В подъемной камере восходящий поток газа уносит частицы и поднимает их в обрабатывающую камеру. После обработки в обрабатывающей камере частицы возвращают в реакционную камеру на уровне выше первого уровня, на котором давление в обрабатывающей камере выше давления в реакционной камере. Частицы могут быть классифицированы в подъемной камере путем использования псевдоожижающего газа для транспортировки твердых частиц меньше заданного размера в обрабатывающую камеру, при этом более крупные частицы выгружают со дна подъемной камеры. 2 с. и 26 з.п.ф-лы, 6 ил.

Формула

а) выгрузку твердых частиц из нижней части реакционной камеры на первом уровне псевдоожиженного слоя, соответствующем первому уровню реакционной камеры;

в) образование псевдоожиженного или неподвижного слоя твердых частиц в обрабатывающей камере;

г) обработку твердых частиц в обрабатывающей камере;

д) рециркуляцию обработанных твердых частиц транспортирующим или псевдоожижающим газом из обрабатывающей камеры в реакционную камеру через стенку реакционной камеры на втором уровне камер, который выше первого уровня, отличающийся тем, что включает

б) пневмотранспорт твердых частиц транспортирующим газом во взвешенном состоянии вверх в подъемной камере к уровню выше первого уровня в обрабатывающую камеру.

Комментарии