Преобразование карбоната металла в хлорид металла - RU2664510C2

Код документа: RU2664510C2

Чертежи

Описание

Настоящее изобретение относится к способу получения хлорида металла Mx+Clx-, в котором карбонат металла в виде твердого вещества взаимодействует с фосгеном, дифосгеном и/или трифосгеном с образованием хлорида металла Mx+Clx-, причем металл М выбирается из группы щелочных металлов, щелочноземельных металлов, Al и Zn, предпочтительно Li и Mg, в особенности предпочтительно Li, и «х» соответствует валентности катиона металла, а также к устройству для исполнения способа.

В патентных документах WO2012/038330 и WO2013/156476 описывается, как дымовые газы/отходящие газы могут быть обработаны электроположительными металлами литием или магнием, чтобы получить ценные вещества и высококачественную тепловую энергию, и тем самым снизить загрязнение атмосферы.

В патентном документе WO2012/038330 продемонстрировано, что СО2 с литием реагирует с образованием ценных веществ, таких как монооксид углерода или ацетилен, которые впоследствии могут быть преобразованы в метанол или прочие ценные вещества. Высвобождающаяся тепловая энергия может быть использована для того, чтобы стимулировать разделение метанола и СО2, или даже для производства пара.

При этом существенными являются следующие реакции и соображения:

2Li+CO2→Li2O+CO-314,9 кДж/моль (сравнение: C+О2→CО2-393,5 кДж/моль)

4Li+CО2→2Li2О+C-803,94 кДж/моль

C+CO2→2CO+172,5 кДж/моль; который может быть преобразован в метанол

2C+2Li → Li2C2; который может быть преобразован в ацетилен (соотношение CО2:Li)

Li2CO3+4C→Li2C2+3CO

Li2O+CO2→Li2CO3; Li2CO3→Li2O+CO2 при соответственных температурах около 1500°С

Энтальпии образования (298K): Li2O=-597,90 кДж/моль;

Li2CO3=-1215,87 кДж/моль.

2Li+2CO2→Li2CO3+CO-539 кДж

После гидролиза получается высокощелочная суспензия Li2CO3.

Li2C2+H2O→HC=CH+2LiOH

Li2O+CO2→Li2CO3

В патентном документе WO2013/156476 представлено, что обработки дымового газа/отходящего газа с использованием высокой растворимости солей на основе лития и серы и низкой растворимости карбоната лития могут предусматривать также обессеривание:

6Li+SО2→Li2S+2Li2О

8Li+SО3→Li2S+3Li2О

Li2О+SО2→Li2SО3-438,7 кДж/моль

Затем должна быть разделена образованная после сгорания СО2 и SO2 с принудительным окислением суспензия, которая содержит Li2CO3 и Li2SO4. К счастью, все сернолитиевые соли хорошо растворимы в воде (например, сульфат лития с 350 г/л при комнатной температуре (около 25°С)). В отличие от Na2S2O5, Li2S2O5 или Li2SO3 имеют высокую растворимость. Это значит, что все сернистые соединения остаются в растворе, тогда как Li2CO3 (растворимость 13 г/л) образуется в виде осадка и может быть получен для повторного использования в виде довольно чистого продукта (см. патентный документ WO2010/000681). Хорошая растворимость сульфата лития при этом отличает его от CaSO4 (2 г/л), который получается в процессе обессеривания согласно прототипу.

Все эти последовательности технологических стадий завершаются слегка влажным, довольно чистым карбонатом лития. Восстановление карбоната лития до металлического лития может быть достигнуто, например, преобразованием карбоната в хлорид, и последующим электролизом эвтектической смеси хлорида калия/лития.

1. Li2CО3+2HCl→2LiCl+H2О+CО2 (энтальпия реакции: -96 кДж/моль. 2. Li2CО3+Cl2→2LiCl+1/2О2+CО2 (энтальпия реакции: ~5 кДж/моль)

Обычно в способе приготовления хлорида лития для получения лития либо карбонат лития, либо гидроксид лития вводится в реакцию с хлороводородной кислотой (соляной кислотой) в водном растворе. После выпаривания и кристаллизации кристаллы выделяются и высушиваются, чтобы получить очень гигроскопичный безводный хлорид лития, как описано автором Jürgen Deberitz в работе «Lithium, Die Bibliothek der Wissenschaft» («Литий, библиотека науки»), том 2, стр. 37, 2006 (ISBN-13: 978-3-937889-36-8). Наибольшую трудность в таком процессе, какой описан в патенте США № 6,048,507, представляет высокое энергопотребление, теоретически 30×103 кДж/кг. До сих пор источнику энергии, который применяется для химического превращения, не уделялось никакого внимания.

Дополнительный способ, который описан в патентных документах CA 2340528 АI и US 20130001097 AI, состоит в том, что карбонат лития вводится в реакцию с газообразным хлором, чтобы получить безводный хлорид лития. Приготовление безводного хлорида лития из порошкообразного карбоната лития в реакторе с псевдоожиженным слоем описано в патентном документе WO2014/005878.

Кроме того, существует потребность в усовершенствованном способе получения хлорида металла из карбоната металла, в частности, из энергетических соображений.

Теперь же было обнаружено, что эффективное получение, в частности, также с энергетической точки зрения, хлорида металла из карбоната металла возможно в таком случае, что для взаимодействия применяется фосген, дифосген и/или трифосген, который поставляет энергию для процесса. Путем взаимодействия с фосгеном, «аддуктом» хлора и монооксида углерода, и, соответственно, с производными дифосгеном и/или трифосгеном, из которых может выделяться фосген, в форме непосредственного хлорирования, прямое хлорирование карбоната металла может быть подразделено на частичные реакции, например, на две, которые являются электрохимически благоприятными.

Кроме того, согласно изобретению была найдена эффективная последовательность химических реакций, чтобы получить хлорид металла и в конечном итоге металл М из карбоната металла.

Кроме того, благодаря протекающим экзотермическим реакциям может быть обеспечено более быстрое течение реакций, что может приводить к более высокой производительности, и также может быть использована высвобождающаяся энергия, например, для производства электроэнергии.

Согласно одному аспекту, настоящее изобретение относится к способу получения хлорида металла Mx+Clx-, в котором карбонат металла в виде твердого вещества взаимодействует с фосгеном, дифосгеном и/или трифосгеном с образованием хлорида металла Mx+Clx-, причем металл М выбирается из группы щелочных металлов, щелочноземельных металлов, Al и Zn, предпочтительно Li и Mg, в особенности предпочтительно Li, и «х» соответствует валентности катиона металла.

Согласно одному дополнительному аспекту, настоящее изобретение относится к устройству для проведения реакции карбоната металла в виде твердого вещества с фосгеном, дифосгеном и/или трифосгеном с образованием хлорида металла Mx+Clx-, причем металл М выбирается из группы щелочных металлов, щелочноземельных металлов, Al и Zn, предпочтительно Li и Mg, в особенности предпочтительно Li, и «х» соответствует валентности катиона металла, включающему

первый реактор для взаимодействия карбоната металла и фосгена, дифосгена и/или трифосгена;

первое загрузочное устройство для карбоната металла, которое конфигурировано для введения карбоната металла в виде твердого вещества в первый реактор;

второе загрузочное устройство для фосгена, дифосгена и/или трифосгена, которое конфигурировано для подачи фосгена, дифосгена и/или трифосгена в первый реактор;

первое разгрузочное устройство для хлорида металла, которое конфигурировано для выведения хлорида металла из первого реактора; и

второе разгрузочное устройство для газообразных продуктов взаимодействия карбоната металла и фосгена, дифосгена и/или трифосгена, которое конфигурировано для выведения из первого реактора газообразных продуктов реакции карбоната металла с фосгеном, дифосгеном и/или трифосгеном.

Кроме того, согласно одному дополнительному аспекту, изобретение относится к устройству для взаимодействия карбоната металла в виде твердого вещества с фосгеном, дифосгеном и/или трифосгеном с образованием хлорида металла Mx+Clx-, причем металл М выбирается из группы щелочных металлов, щелочноземельных металлов, Al и Zn, предпочтительно Li и Mg, в особенности предпочтительно Li, и «х» соответствует валентности катиона металла, причем в качестве реагента дополнительно добавляется металл М, включающему

первый реактор для взаимодействия карбоната металла и фосгена, дифосгена и/или трифосгена;

первое загрузочное устройство для карбоната металла, которое конфигурировано для введения карбоната металла в виде твердого вещества в первый реактор;

второе загрузочное устройство для хлора, которое конфигурировано для подачи хлора в первый реактор;

первое разгрузочное устройство для хлорида металла, которое конфигурировано для выведения хлорида металла из первого реактора;

необязательно, по меньшей мере одно седьмое загрузочное устройство для монооксида углерода и/или фосгена, дифосгена и/или трифосгена, которое предназначено для введения монооксида углерода и/или фосгена, дифосгена и/или трифосгена в первый реактор; и

второе разгрузочное устройство для газообразных продуктов взаимодействия карбоната металла и фосгена, дифосгена и/или трифосгена, которое предназначено для выведения из первого реактора газообразных продуктов реакции карбоната металла с фосгеном, дифосгеном и/или трифосгеном,

кроме того, включающему третье загрузочное устройство для металла М, которое предназначено для подачи металла М в первый реактор.

О дополнительных аспектах настоящего изобретения можно заключить из зависимых пунктов формулы изобретения и подробного описания.

Сопроводительные чертежи призваны наглядно показать варианты осуществления настоящего изобретения и содействовать дополнительному пониманию их. В связи с описанием, они служат для разъяснения концепций и принципов изобретения. Другие варианты исполнения и многие из указанных преимуществ выявляются с учетом чертежей. Элементы чертежей не обязательно представлены в масштабе относительно друг друга. Одинаковые, функционально сходные и одинаково действующие элементы, признаки и компоненты в фигурах чертежей в каждом случае снабжены теми же самыми обозначениями, если не оговорено иное.

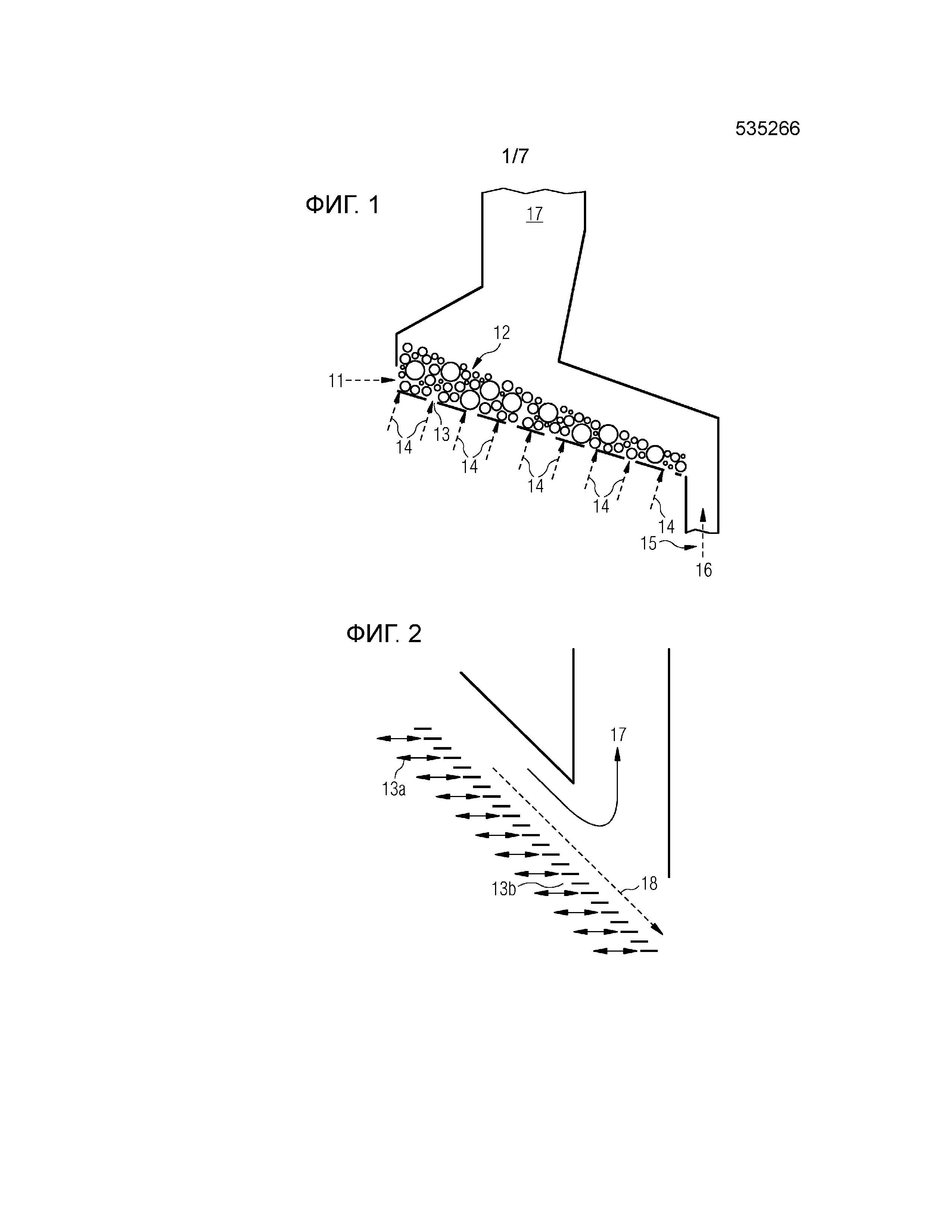

Фигура 1 схематически показывает реактор с колосниковой решеткой, который может быть использован в соответствующем изобретению способе и соответствующем изобретению устройстве.

Фигура 2 схематически показывает подробный вид реактора с колосниковой решеткой в одном примере исполнения, который может быть применен в соответствующем изобретению способе и соответствующем изобретению устройстве

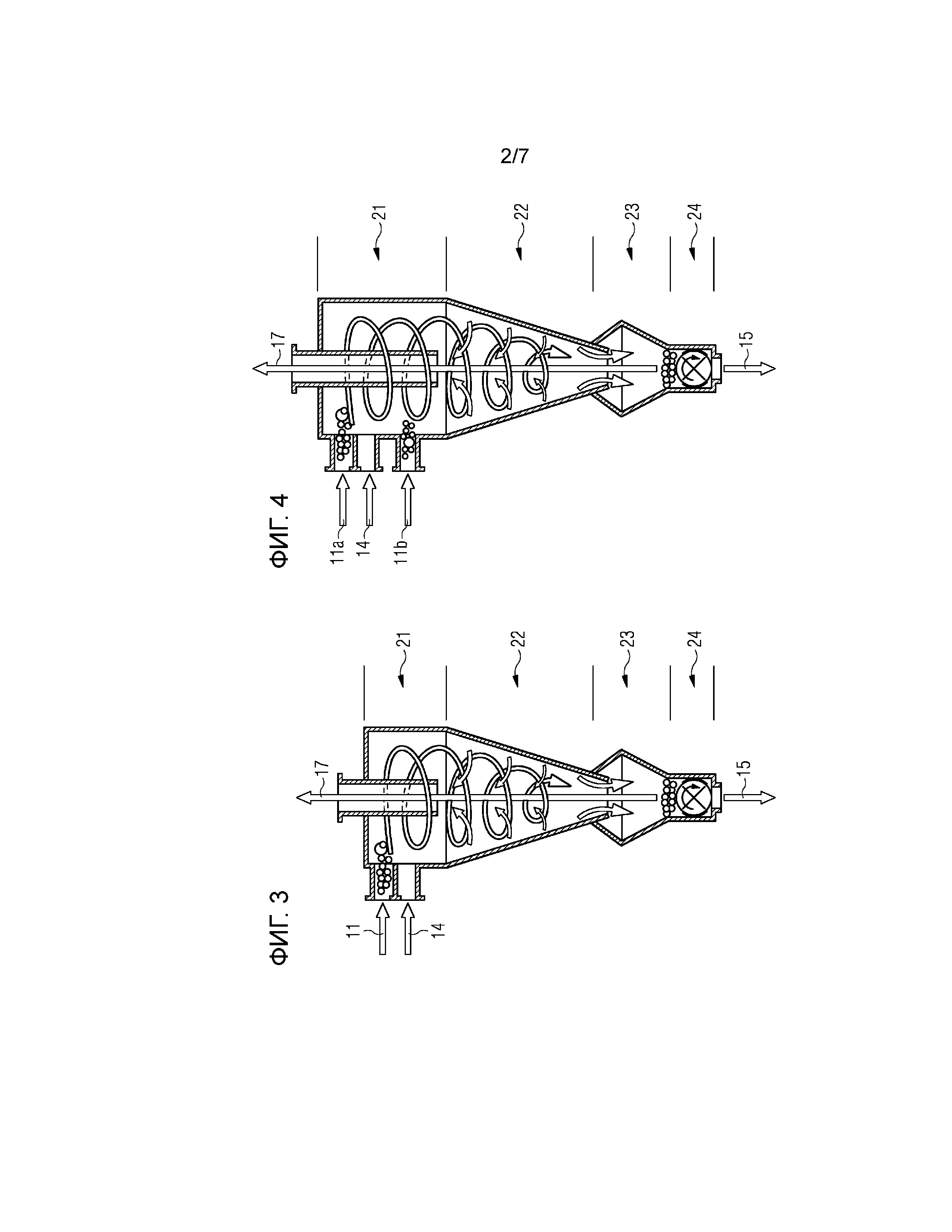

Фигура 3 схематически показывает циклонный реактор, который может быть использован в соответствующем изобретению способе и соответствующем изобретению устройстве.

Фигура 4 схематически показывает дополнительный циклонный реактор, который может быть использован в соответствующем изобретению способе и соответствующем изобретению устройстве.

Фигура 5 схематически показывает один пример осуществления настоящего изобретения.

Фигура 6 схематически показывает один дополнительный пример осуществления настоящего изобретения.

Фигура 7 схематически показывает еще один дополнительный пример осуществления настоящего изобретения.

Фигура 8 представляет, в добавление к этому, один дополнительный пример осуществления настоящего изобретения.

Фигура 9 схематически показывает один пример осуществления настоящего изобретения, который дополнительно включает электролизное устройство.

Фигура 10 иллюстрирует один дополнительный пример осуществления настоящего изобретения, который дополнительно включает электролизное устройство.

Фигура 11 схематически показывает один пример осуществления настоящего изобретения, который дополнительно включает электролизное устройство, второе электролизное устройство и третий реактор.

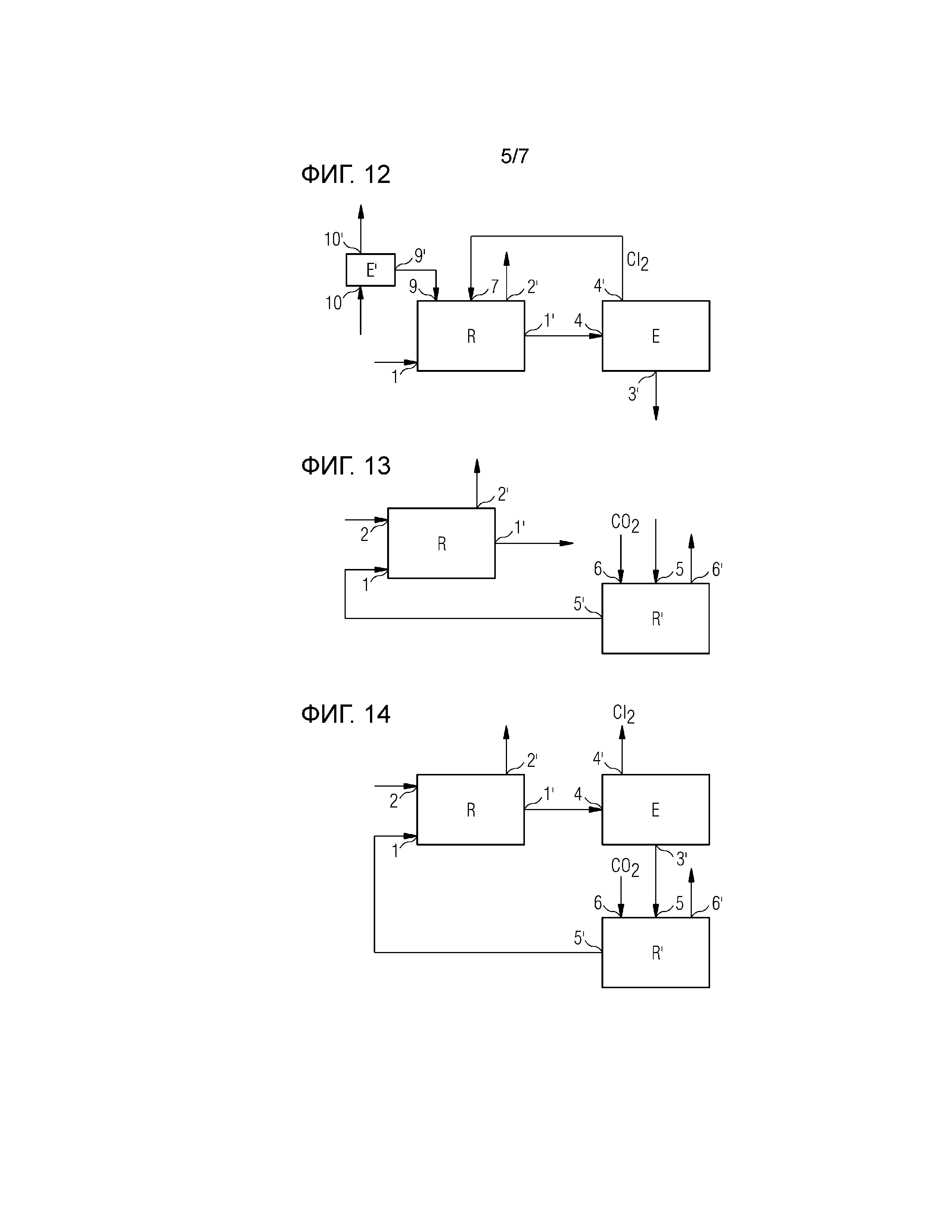

Фигура 12, в добавление к этому, представляет один дополнительный пример осуществления настоящего изобретения, который дополнительно включает электролизное устройство и второе электролизное устройство.

Фигура 13 схематически показывает один пример осуществления настоящего изобретения, который дополнительно включает второй реактор.

Фигура 14 схематически показывает один пример осуществления настоящего изобретения, который дополнительно включает электролизное устройство и второй реактор.

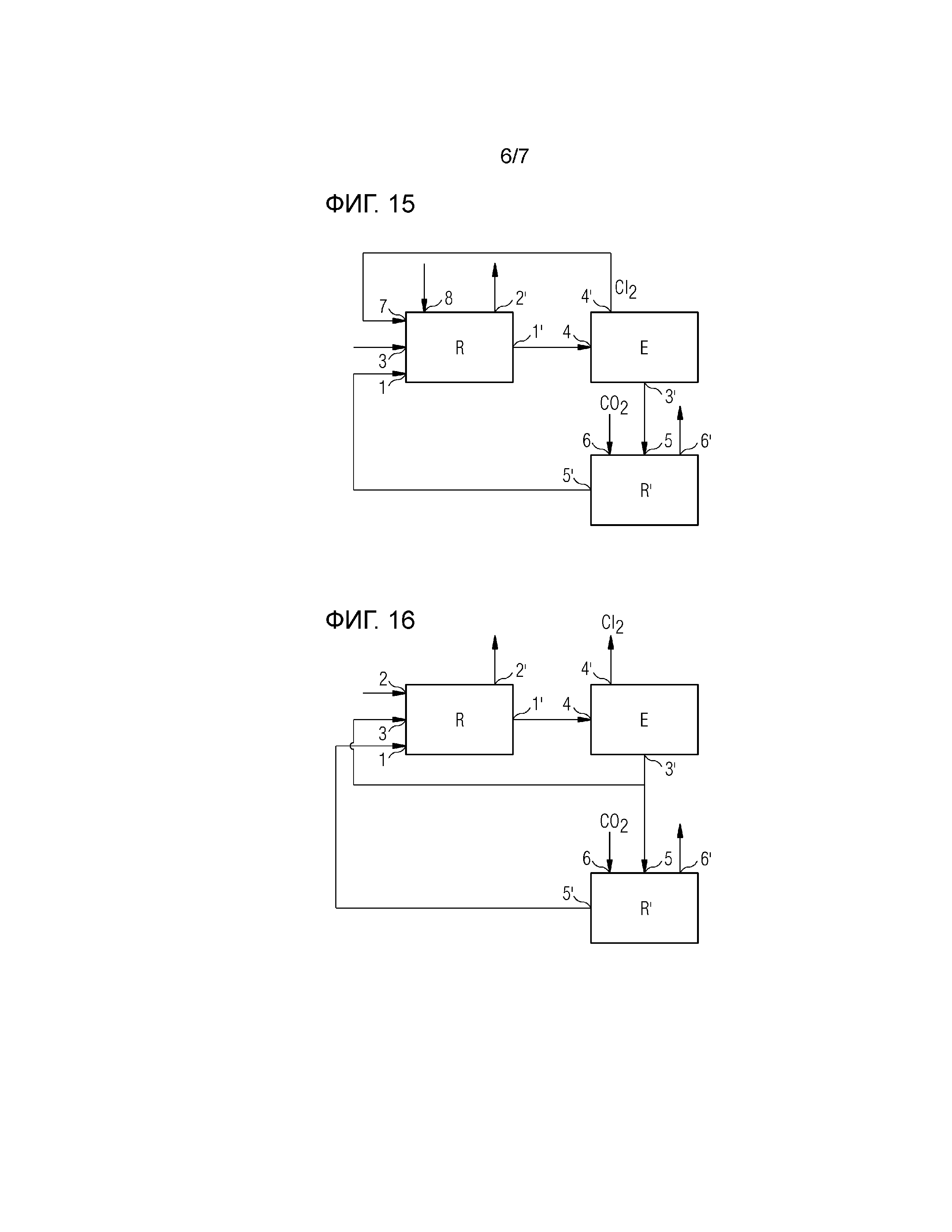

Фигура 15 схематически показывает один дополнительный пример осуществления настоящего изобретения, который дополнительно включает электролизное устройство и второй реактор.

Фигура 16 иллюстрирует один дополнительный пример осуществления настоящего изобретения, который дополнительно включает электролизное устройство и второй реактор.

Фигура 17, в дополнение к этому, представляет один дополнительный пример осуществления настоящего изобретения, который дополнительно включает электролизное устройство и и второй реактор.

В рамках изобретения указывается на то, что приведенные в порядке примера уравнения представляют суммарные уравнения, и протекающие химические процессы могут быть явно более сложными.

Настоящее изобретение в первом аспекте относится к способу получения хлорида металла Mx+Clx-, в котором карбонат металла в виде твердого вещества взаимодействует с фосгеном, дифосгеном и/или трифосгеном с образованием хлорида металла Mx+Clx-, причем «х» соответствует валентности катиона металла (например, 1 для Li, 2 для Mg, 3 для Al). В таком способе металл М выбирается из группы щелочных металлов, предпочтительно Li, Na, К, Rb, Cs, щелочноземельных металлов, предпочтительно Mg, Са, Sr, Ва, а также Al и Zn. Согласно определенным вариантам исполнения, металл представляет собой Li или Mg, и предпочтительно Li. Возможны также смеси металлов, соответственно карбонатов металлов и хлоридов металлов. В процессе взаимодействия карбоната металла с фосгеном, дифосгеном и/или трифосгеном при этом может выделяться энергия, так что не требуется введение никакой дополнительной энергии, как это может иметь место при взаимодействии с другими хлорирующими реагентами. При этом фосген, дифосген и/или трифосген, согласно определенным вариантам исполнения, могут быть образованы во внешнем реакторе или in-situ. Согласно определенным вариантам исполнения, фосген, дифосген и/или трифосген формируются в одном дополнительном реакторе, прежде чем они вводятся в первый реактор для взаимодействия с карбонатом металла. При этом выделившаяся при образовании фосгена, дифосгена и/или трифосгена энергия уже там может быть отведена подходящим путем.

Например, при взаимодействии карбоната лития и фосгена происходит следующая экзотермическая реакция:

Li2CO3+O=CCl2→2LiCl+2CO2 (ΔΗr=-167,46 кДж/моль)

Для дифосгена и/или трифосгена получаются подобные энергии, так как из них, например, при нагревании, может выделяться фосген. Согласно определенным вариантам исполнения, в соответствующем изобретению способе, а также в соответствующем изобретению устройстве применяется фосген без дифосгена и/или трифосгена.

В дальнейшем, как и в рамках заявки, термин «фосген» тем самым также включает дифосген и/или трифосген, если это по-иному не очевидно из контекста.

Согласно определенным вариантам исполнения, фосген, дифосген и/или трифосген могут быть приготовлены in-situ, например, из монооксида углерода и хлора, для чего монооксид углерода и хлор подаются в первый реактор, в котором также происходит взаимодействие с карбонатом металла. При этом может быть преимуществом то, что монооксид углерода и хлор более удобны в обращении, или же являются более легкодоступными. Количества подаваемых фосгена, дифосгена и/или трифосгена, и/или монооксида углерода и хлора могут быть надлежащим образом отрегулированы на основе простых стехиометрических и технологических соображений сообразно количеству вводимого карбоната металла.

Согласно определенным вариантам исполнения, металл М дополнительно вводится как реагент. Благодаря этому можно из карбоната металла образовать монооксид углерода, который затем может объединяться с хлором так, что фосген, дифосген и/или трифосген могут быть использованы в реакторе «in-situ» для взаимодействия с дополнительным карбонатом металла и/или продуктами реакции металла М и карбоната металла, например, оксидом металла. При этом также могут сами по себе поддерживаться экзотермические реакции. Кроме того, благодаря приготовлению фосгена, дифосгена и/или трифосгена in-situ можно избежать подачи фосгена, дифосгена и/или трифосгена, и вместо этого подводить хлор, который может быть более простым и удобным в обращении.

Кроме того, согласно определенным вариантам исполнения, металл М вводится вместе с карбонатом металла так, что уже происходит реакция металла с карбонатом металла, прежде чем подается, например, хлор. Также возможно, что хлор и монооксид углерода получаются иным путем, нежели монооксид углерода из такого in-situ взаимодействия металла М и карбоната металла, то есть, любым путем, например, так, что дополнительно подается монооксид углерода. Он может подаваться также дополнительно к введению металла М, например, когда в результате реакции карбоната металла с металлом М монооксид углерода не может быть образован в достаточном количестве, чтобы удовлетворить потребность в СО для полного преобразования в реакции. Но вместо монооксида углерода могут подаваться дополнительно сами фосген, дифосген и/или трифосген, когда в ходе реакции карбоната металла с металлом М не может быть образовано достаточное количество монооксида углерода.

Согласно определенным вариантам исполнения, подаваемый дополнительно металл М также может быть металлом, который отличается от катиона металла в карбонате металла. Так, например, при использовании карбоната лития в качестве карбоната металла могут подаваться литий, натрий, калий, кальций и/или магний. Как правило, может подаваться такой металл, который позднее не является вредным при электролизе хлорида металла. Согласно определенным вариантам исполнения, такой металл, который отличается от металла в карбонате металла, также может быть благоприятным, когда, например, может образовываться эвтектическая смесь для электролиза хлорида металла. Согласно определенным вариантам исполнения, металл М соответствует металлу в карбонате металла.

Для лития в качестве металла получаются, например, следующие уравнения реакций.

Li2CO3 смешивается с металлическим литием. При этом образуются Li2O и CO:

Li2CO3+2Li→2Li2O+CO ΔΗr=-90,29 кДж/моль

Эта реакция уже экзотермична, и тем самым может быть самоподдерживающейся.

В том же реакторе оксид лития может далее реагировать с CO и Cl2 и, соответственно, фосгеном, с образованием хлорида лития:

Cl2+CO→O=CCl2 (фосген) ΔΗr=-109,55 кДж/моль

Из фосгена или, альтернативно, из монооксида углерода и хлора, могут быть непосредственно образованы также дифосген и/или трифосген.

Фосген затем может далее реагировать с карбонатом лития, как было описано выше, или также с оксидом лития:

Li2O+O=CCl2→2LiCl+CO2 ΔHr=-392,08 кДж/моль

Фосген, дифосген и/или трифосген тем самым могут образовываться in-situ непосредственно при впрыскивании лития на карбонат лития в сочетании с атмосферой хлора.

Согласно изобретению также возможно, что в реакцию не подводится никакая дополнительная тепловая энергия, например, с помощью нагревательных устройств, причем, однако, может быть необходимым зажигание реактантов для инициирования реакции с использованием подходящих устройств, таких как электрическая дуга, лазер и т.д. Из способа также может быть получена тепловая энергия, например, с помощью одного или многих теплообменников, которая затем может быть применена для производства электроэнергии, например, получением пара для привода паровых генераторов, и/или для подогревания карбоната металла и/или металла М, когда он подается, что может облегчать обработку. Величины энтальпии реакций могут быть настолько высокими, что они, как показано выше, достаточны для использования в производстве электроэнергии (подобно мусоросжигательной установке). Аналогичные уравнения получаются для других применимых металлов М, причем М выбирается из группы щелочных металлов, предпочтительно Li, Na, K, Rb, Cs, щелочноземельных металлов, предпочтительно Mg, Са, Sr, Ва, а также Al и Zn. Согласно определенным вариантам исполнения, металл представляет собой Li, К или Mg, и предпочтительно представляет собой Li или К, в особенности предпочтительно Li.

Согласно определенным вариантам исполнения, металл М, когда он вводится, регулируется в таком весовом соотношении «металл/карбонат металла», чтобы образовывалось количество монооксида углерода, достаточное для взаимодействия, предпочтительно полностью, с подаваемым хлором, причем здесь также могут быть подводиться дополнительно фосген, дифосген и/или трифосген, или чтобы при дополнительной подаче монооксида углерода образовывалось настолько много монооксида углерода, что совокупное количество монооксида углерода было достаточным для взаимодействия, предпочтительно полного, с подаваемым хлором. Количества образующегося монооксида углерода, по обстоятельствам подводимого монооксида углерода, подаваемого хлора и, при необходимости подаваемых фосгена, дифосгена и/или трифосгена, могут быть надлежащим образом легко определены на основе стехиометрических и технологических соображений сообразно подаваемым количествам карбоната металла и металла.

Когда, например, имеется достаточное количество металла М, который, например, получен электролизом хлорида металла с использованием избыточной энергии из возобновляемых источников энергии, может быть также внесено большее количество металла М, например, в моменты времени, в которые избыточная энергия из возобновляемых источников энергии не имеется, так что тогда из выделяемой в соответствующем изобретению способе тепловой энергии может быть дополнительно производен ток. Тогда при этом металл М представляет собой своеобразный аккумулятор энергии, который получен с использованием избыточной энергии из возобновляемых источников энергии, и затем возмещает энергию, когда это потребуется.

Согласно определенным вариантам исполнения, металл М в соответствующем изобретению способе может быть внесен вместе с карбонатом металла. Этим путем можно тем самым упростить способ, и поэтому также устройство для исполнения способа. При введении металла М и карбоната металла через одно отверстие в первом реакторе также обеспечивается возможность того, что может быть надлежащим образом оптимизировано выделение энергии в результате смешения металла М и карбоната металла. Металл М может быть введен в разнообразных формах, например, в виде твердого вещества, например, в форме частиц, и/или как жидкость в форме расплава, причем при этом в случае частиц или жидкости он также может быть распылен.

В соответствующем изобретению способе фосген может быть введен газообразным, после охлаждения при необходимости жидким, или, соответственно, в виде раствора в подходящем растворителе, или в другой форме, однако предпочтительна подача газообразного или жидкого, в особенности предпочтительно газообразного. Дифосген и/или трифосген могут быть добавлены жидкими или, соответственно, в виде твердого вещества, но также в форме газа. Так, хлор и, соответственно, монооксид углерода подводятся для in-situ приготовления фосгена, дифосгена и/или трифосгена, они могут быть введены в подходящей форме, предпочтительно газообразной.

Согласно определенным вариантам исполнения, происходит преобразование/взаимодействие карбоната металла, по обстоятельствам металла М и фосгена, дифосгена и/или трифосгена, то есть, не применяется никакой растворитель, и предпочтительно в первый реактор вводятся и преобразуются только карбонат металла, по обстоятельствам металл М и фосген, дифосген и/или трифосген, и/или при необходимости монооксид углерода и хлор. Кроме того, согласно определенным вариантам исполнения, в реакционный цикл не вносятся никакие дополнительные вещества, которые затем опять должны быть отделены.

При взаимодействии карбоната металла и металла М с фосгеном, дифосгеном и/или трифосгеном могут образовываться газообразные продукты, например, такие как СО2, СО и т.д. Они могут быть выпущены в атмосферу, например, через разгрузочное устройство, и/или запасены как ценные продукты, и/или направлены на дополнительное реагирование. Так, например, избыточный СО может быть введен в реакции с водородом с образованием алканов, алкенов, спиртов и т.д.

Вводимый при необходимости монооксид углерода может происходить из любых источников. В промышленном масштабе необходимый монооксид углерода получается, например, согласно следующей реакции:

CO2→CO+1/2O2 ΔΗr=282,97 кДж/моль

Образованию монооксида углерода благоприятствует высокая температура или избыток кислорода. Согласно уравнению Будуара, образующийся также при горении диоксид углерода реагирует с углеродом с образованием монооксида углерода:

CO2+C→2CO ΔΗr=172,45 кДж/моль

Однако предпочтительным является электрохимическое получение СО, который образуется электролитическим путем.

Это имеет то преимущество, что возникающий на аноде кислород легко отделяется и может быть использован повторно. Кроме того, согласно определенным вариантам исполнения, вместе с электролизом хлорида металла, в этом случае могут протекать эндотермические реакции, то есть, для получения хлора, монооксида углерода и металла, которые протекают с использованием избыточной энергии, тогда как из этих реагентов затем может быть выделена энергия в экзотермических реакциях, например, в моменты времени, где не имеется избыточная энергия, и/или где требуется дополнительна энергия.

В способе с непосредственным взаимодействием с хлором в газовой зоне реактора образуется кислород, и должен быть отделен от остаточных газов дорогостоящим путем. Суммарная реакция протекала бы очень медленно, поскольку превращение энергии очень мало:

Li2CO3+Cl2→2LiCl+1/2O2+CO2

(энтальпия реакции:: -5 кДж/моль)

Сообразно соответствующему изобретению способу, в первом реакторе протекают только экзотермические реакции, тогда как эндотермические частичные реакции проводятся электрохимическим путем, например, таким, как также происходящий согласно определенным вариантам исполнения электролиз хлорида металла до металла М и хлора.

Электрохимическое получение монооксида углерода, например, электролизом, не является особенно ограниченным, и может быть выполнено согласно работе автора Y. Hori, «Electrochemical CO2 reduction on metal electrodes» («Электрохимическое восстановление СО2 на металлических электродах»), в издании: C. Vayenas, и др. (редакторы.), Modern Aspects of Electrochemistry («Современные аспекты электрохимии»), издательство Springer, Нью-Йорк, 2008, стр. 89-189, на каковой документ делается ссылка в отношении электролиза диоксида углерода.

Для электролиза СО2, как правило, применяются металлы в качестве катализаторов, из которых, например, могут быть использованы металлы из следующей Таблицы 1, заимствованной из работы автора Y. Hori, «Electrochemical CO2 reduction on metal electrodes», в издании: C. Vayenas, и др. (редакторы.), Modern Aspects of Electrochemistry, издательство Springer, Нью-Йорк, 2008, стр. 89-189.

В Таблице приведены типичные фарадеевские коэффициенты полезного действия на различных металлических электродах. Так, например, СО2 на Ag, Au, Zn, Pd, Ga почти исключительно восстанавливается в СО, тогда как на меди можно наблюдать многочисленные углеводороды как продукты восстановления. Тем самым для получения монооксида углерода могут быть надлежащим образом выбраны металлические электроды.

При этом в нижеследующих уравнениях реакций представлены в качестве примеров реакции на аноде и катоде для восстановления на серебряном электроде. Характеристики восстановления на других металлах получаются аналогично этим.

Катод: 2CO2+4e-+4H+→2CO+2H2O

Анод: 2H2O→O2+4H++4e-

Нижеследующее уравнение реакции представляет для этого обобщенную реакцию, а также стандартную энтальпию образования:

CO2→CO+ ½ O2 ΔΗr=282,97 кДж/моль

Подходящие электролизные устройства/электролитические ячейки для проведения электролиза диоксида углерода, включающие пригодные аноды, катоды, при необходимости мембраны, и т.д., могут быть надлежащим образом выбраны, а также не является ограниченными в отношении их типа.

В качестве электролита могут быть применены водные системы с КНСО3 или подобными солями. Одной из преимущественных проблем при этом электролизе является то, что электролит должен иметь очень высокую электропроводность, чтобы создавать небольшое падение напряжения, и одновременно должен обладать хорошей способностью растворять СО2, чтобы обеспечивать достаточное количество СО2 на электроде для восстановления. Это является затруднительным вследствие незначительной растворимости СО2 в воде (~3 г СО2 на литр при давлении 1 бар (0,1 МПа) и температуре 20°С). Как раз при высоких плотностях тока в водных системах, как правило, преобладает разложение воды, так как на катоде наличествует недостаточное количество молекул СО2 для восстановления.

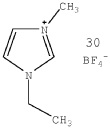

Применение ионных жидкостей для восстановления СО2 до сих пор было мало описано в литературе. Далее приведены две публикации, которые имеют дело с известным соединением [EMIM]BF4 (формула показана ниже):

- восстановление CO2 до CO на серебряном электроде: B. A. Rosen, A. Salehi-Khojin, M. R. Thorson, W. Zhu, D. T. Whipple, P. J. A. Kenis, и R. I. Masel, Science, том 334, стр. 643-644 (2011).

- восстановление CO2 до CO на электроде из висмута:

J. L. DiMeglio, и Rosenthal Joel, Journal of the American Chemical Society, том 135, стр. 8798-8801 (2013).

Тетрафторборат 1-этил-3-метилимидазолия ([EMIM] BF4)

Согласно определенным вариантам исполнения, катодное пространство и анодное пространство при электролизе диоксида углерода не являются конкретно ограниченными. При электролизе диоксид углерода может присутствовать в электролите в растворенной форме и/или в газообразном состоянии.

С позиции технологий охраны окружающей среды в определенных вариантах исполнения предпочтительно, чтобы электролит к тому же наличествовал в виде водного раствора. При этом электролит не является конкретно ограниченным, пока он обеспечивает растворение (по обстоятельствам физическое) диоксида углерода. Например, он может включать KCl, K2SO4, KHCO3 или их смеси. В принципе в качестве солей, повышающих электропроводность раствора, могут служить все комбинации катионов и анионов, которые позволяют создавать требуемые плотности тока для электролиза СО2.

Согласно определенным вариантам исполнения, электролиз может быть проведен с катализатором восстановления СО2 в качестве катода, и/или с катализатором окисления в качестве анода. При этом реакция на стороне катода зависит от материала катода, и не является ограниченной, пока образуется СО. В качестве катодного материала пригодны, например, золото, серебро, цинк, палладий, галлий, кадмий, а также смеси или сплавы материалов. Анодный материал не является особенно ограниченным и включает все анодные материалы, которые могут использоваться при электролизе воды, например, аноды на основе платины, рутения или графита.

Согласно определенным вариантам исполнения, электролит на катодной стороне и электролит на анодной стороне могут быть идентичными. В таких вариантах исполнения электролитическая ячейка для электролиза диоксида углерода может обходиться без мембраны. Однако не исключается, что электролитическая ячейка в таких вариантах исполнения имеет мембрану, однако это связано с дополнительными затратами в отношении мембраны, как также и прилагаемого напряжения.

В определенных вариантах исполнения электролитическая ячейка для электролиза диоксида углерода имеет мембрану, которая разделяет катодное пространство и анодное пространство электролитической ячейки, чтобы воспрепятствовать смешению электролитов. При этом мембрана не является конкретно ограниченной, пока она отделяет катодное пространство от анодного пространства. В частности, она по существу препятствует переходу диоксида углерода и, соответственно, его растворенной формы, к аноду. Предпочтительной мембраной является ионообменная мембрана, например, на полимерной основе. Предпочтительный материал ионообменной мембраны представляет собой сульфированный тетрафторэтиленовый полимер, такой как Nafion®, например, Nafion® 115. Наряду с полимерными мембранами также могут найти применение керамические мембраны, например, которые упомянуты в патентном документе ЕР 1685892 АI.

Электролит для электролиза диоксида углерода не является конкретно ограниченным, пока он обеспечивает растворение (при необходимости физическое) диоксида углерода. Например, он может включать KCl, KBr, KI, K3PO4, K2SO4, KHCO3 или их смеси. Не исключается, что в электролите и, соответственно, в растворе электролита присутствует более чем одно соединение. В принципе в качестве солей, повышающих электропроводность раствора, могут служить все комбинации катионов и анионов, которые позволяют создавать требуемые плотности тока для электролиза СО2.

В определенных вариантах исполнения электролит включает ионный компонент, такой как соль. Он предпочтительно имеет при комнатной температуре низкую вязкость. Материалы этого типа называются ионными жидкостями. Под ионными жидкостями, согласно определенным вариантам исполнения, подразумеваются органические соли с температурой плавления ниже 300°С, предпочтительно ниже 100°С, в особенности предпочтительно ниже 50°С, которые могут быть добавлены к электролиту согласно определенным вариантам исполнения, по обстоятельствам дополнительно к вышеуказанным KCl, K2SO4, KHCO3, или их смесям.

Например, ионные жидкости основываются на: катионах имидазолия, пиридиния, пирролидиния, пиперидиния, фосфония с органическими заместителями, сульфония с органическими заместителями, морфолиния, гуанидиния, с соответственными анионами.

Эти анионы могут представлять собой галогениды или комплексные галогениды, такие как BF4- или PF6-, карбоксилаты, сульфаты, трифлаты, бис(трифторметансульфон)имиды, карбонат или гидрокарбонат, и т.д.

В определенных вариантах исполнения хлорид металла по окончании взаимодействия карбоната металла и металла М с хлорирующим реагентом опять преобразуется в металл М, предпочтительно путем электролиза. Наряду с электролизом, преобразование может быть выполнено и другими подходящими путями.

Например, для лития получается следующее уравнение реакции:

LiCl→Li+ ½ Cl2 ΔΗr =408,59 кДж/моль

Здесь предпочтительный электролиз не является конкретно ограниченным, и, например, может включать электролиз жидкого расплава соединения формулы Mx+Clx- или электролиз водного раствора соединения формулы Mx+Clx-.

Для достижения эффективного электролиза, например, при более низких температурах, для электролиза жидкого расплава может быть сформирована, например, эвтектическая смесь солей с соединением Mx+Clx- добавлением подходящих добавок, которая затем подвергается электролизу. Однако при этом может быть неблагоприятным то, что металл М получается в виде смеси с другими металлами, и тем самым при необходимости должен быть отделен от них. При применении, например, Li в качестве металла М он при электролизе LiCl может быть отделен, например, позднее, чем труднорастворимый карбонат лития, так что совсем не обязательно, что такой недостаток возникает.

В определенных вариантах исполнения при соответствующем изобретению взаимодействии карбоната металла и по обстоятельствам металла М с фосгеном, дифосгеном и/или трифосгеном может быть получена дополнительная тепловая энергия, которая может быть использована для производства электрической энергии, и/или для подогревания при необходимости металла М и/или карбоната металла. Также может быть использована электрическая энергия для электролиза хлорида металла, как было представлено выше, или при электролизе диоксида углерода, коль скоро он подается. Согласно предпочтительным вариантам исполнения, энергия для электролитического преобразования Mx+Clx- в М и Cl2, а также для электролитического преобразования СО2 в СО, по существу произведена из избыточной энергии от возобновляемых источников энергии и/или с обычных электростанций, то есть, например, более чем на 30%, предпочтительно более чем на 70%, более предпочтительно более чем на 80%, и наиболее предпочтительно более чем на 90%, в расчете на общее энергопотребление в данном электролизе. Например, избыточная энергия от возобновляемых источников энергии для этого имеется в распоряжении, когда от возобновляемых и/или традиционных источников энергии поставляется большее количество тока, чем расходуется потребителями. В частности, в связи с этим подразумевается энергия, которая может быть произведена такими источниками энергии, как солнечные батареи, ветровые установки, гидроэлектростанции, геотермические установки, биотопливные энергоустановки (на биомассе) или подобные, и которая не может отбираться для потребителей локально, регионально и/или надрегионально к моменту времени производства. При этом не исключается, что энергия также поступает из прочих источников, например, из традиционных источников электроэнергии и/или из вышеуказанной полученной энергии при взаимодействии карбоната металла и по обстоятельствам металла М с фосгеном, дифосгеном и/или трифосгеном. Согласно особенно предпочтительным вариантам исполнения, энергия, которая используется для электролиза соединения формулы Mx+Clx-, и/или для электролитического преобразования СО2 в СО, на 100% поступает от возобновляемых источников энергии, причем для эксплуатации электролизного устройства также энергия, которая не связана непосредственно с электролизом соединения формулы Mx+Clx-, или электролизом СО2, как, например, для целей освещения или для работы насосов, и т.д., также может происходить из прочих источников энергии, но также из возобновляемых источников энергии.

Согласно определенным вариантам исполнения, полученный металл М, по меньшей мере частично, например, более чем на 20 вес%, более чем на 50 вес%, или более чем на 80 вес%, более чем на 90 вес% или более чем на 95 вес%, преобразуется в реакции с диоксидом углерода в карбонат металла, так что возникает циркуляция металла. Возможно также полное преобразование (100 вес%) полученного металла М с диоксидом углерода в карбонат металла. Например, это может зависеть от спроса на металл М на рынке, или, соответственно, от доступности энергии, например, избыточной энергии из возобновляемых источников энергии. В альтернативном варианте, металл М также после первого иного взаимодействия преобразуется с диоксидом углерода в карбонат металла, например, для чего сначала получается нитрид металла, который затем после гидролиза реагирует с диоксидом углерода с образованием карбоната металла. Также могут происходить как непосредственное преобразование металла М с диоксидом углерода, так и первое иное превращение металла М, например, с азотом, и дальнейшая реакция с диоксидом углерода, причем здесь также могут быть преобразованы более 20 вес%, более 50 вес%, или свыше 80 вес%, более 90 вес% или более 95 вес% металла М. Здесь также возможно полное преобразование (100 вес%) полученного металла М в карбонат металла.

В одном таком процессе циркуляции металла могут иметь место отдельные стадии, то есть, взаимодействие карбоната металла и по обстоятельствам металла М с фосгеном, дифосгеном и/или трифосгеном, преобразование хлорида металла в металл М и хлор, при необходимости получение СО, например, электролитическим превращением СО2 в СО, а также взаимодействие металла М с диоксидом углерода также в различные моменты времени, например, в различные дни, месяцы или сезоны года, например, в зависимости от доступности избыточной энергии из возобновляемых источников энергии, как и в различных местах, причем отдельные полученные соединения, хлорид металла, металл М, хлор и карбонат металла, а также здесь по обстоятельствам монооксид углерода, затем подходящим путем, например, по железной дороге, грузовым автомобильным транспортом, на судах, ленточным транспортером, по трубам, и т.д., транспортируются в отдельные места, и там или на месте производства, по обстоятельствам также могут складироваться. Также из полученного хлора могут быть опять приготовлены фосген, дифосген и/или трифосген, или же хлор используется как таковой, при необходимости вместе с монооксидом углерода, при дополнительном добавлении металла М к карбонату металла при их преобразовании, и тем самым запасается, или транспортируется.

Способ, а также устройство для получения карбоната металла из металла М и диоксида углерода не являются конкретно ограниченными, и, например, могут включать сжигание металла М, по обстоятельствам с расплавлением и/или предварительным нагреванием металла М, в содержащей диоксид углерода атмосфере, при необходимости с зажиганием металла М, причем здесь также для отдельных процессов, для которых требуется энергия, может быть использована, например, избыточная энергия из возобновляемых источников энергии, но также по обстоятельствам энергия от экзотермического сгорания металла М в диоксиде углерода. При взаимодействии металла М и диоксида углерода и, соответственно, содержащей диоксид углерода атмосферы, которая также может включать, например, воздух, азот и т.д., могут образовываться газообразные ценные продукты, такие как ацетилен, СО, водород, кислород, аммиак, и т.д., которые претерпевают дальнейшие превращения или как таковые могут быть запасены и/или использованы. При этом также может быть возможным, что карбонат металл образуется в смеси с другими твердыми веществами, от которых он при необходимости может быть отделен.

Согласно определенным вариантам исполнения, взаимодействие карбоната металла и, по обстоятельствам, металла М с фосгеном, дифосгеном и/или трифосгеном происходит в реакторе с колосниковой решеткой, или механически движимом реакторе со стационарным слоем, или в циклонном реакторе.

При этом реактор с колосниковой решеткой, механически движимый реактор со стационарным слоем и циклонный реактор согласно изобретению не являются конкретно ограниченными.

Согласно определенным вариантам исполнения, взаимодействие проводится в реакторе с колосниковой решеткой, при котором фосген, дифосген и/или трифосген, и/или хлор, и при необходимости монооксид углерода, подаются с добавлением металла М в виде газа в прямоточном режиме с карбонатом металла и, по обстоятельствам, металлом М, и/или предварительно подогреваемым хлорирующим реагентом.

Примерный реактор с колосниковой решеткой представлен в Фигуре 1. Через загрузочное устройство 11 для карбоната металла в реактор с колосниковой решеткой подается карбонат металла таким образом, что на колосниковой решетке 13 формируется слой 12 карбоната металла, причем подача карбоната металла при необходимости также может производиться с металлом М, например, через общее отверстие или через раздельные отверстия и, соответственно, загрузочные устройства. Сквозь колосниковую решетку 13 производится подача 14 фосгена, дифосгена и/или трифосгена. Как представлено в Фигуре 1, подача 14 фосгена, дифосгена и/или трифосгена проводится через всю колосниковую решетку 13, однако не исключается, что подача 14 фосгена, дифосгена и/или трифосгена выполняется также только на отдельных участках колосниковой решетки 13, например, вблизи загрузочного устройства 11 для карбоната металла, и/или что подача 14 фосгена, дифосгена и/или трифосгена производится с различными количествами веществ, соответственно массами или объемами на различных местах колосниковой решетки 13. Также вместо фосгена, дифосгена и/или трифосгена, или дополнительно к фосгену, дифосгену и/или трифосгену, могут подаваться хлор и, по обстоятельствам, монооксид углерода, в зависимости от подачи металла М, как через совместные, так и раздельные загрузочные устройства. Подаваемые в соответствующем изобретению процессе карбонат металла и, при необходимости, металл М согласно определенным вариантам исполнения могут подогреваться перед введением, например, с помощью нагревательного устройства, и/или нагретым отходящим газом, и/или нагретым твердым веществом, и/или нагретой жидкостью. На конце прореагировавшее и/или, по обстоятельствам, непрореагировавшее твердое вещество выводится через разгрузочное устройство 15 для включающего хлорид металла твердого вещества, например, через вертикальную шахту 16. Газообразные продукты взаимодействия карбоната металла и фосгена, дифосгена и/или трифосгена могут выводиться через разгрузочное устройство 17 для газообразных продуктов взаимодействия карбоната металла и фосгена, дифосгена и/или трифосгена.

Кроме того, реактор с колосниковой решеткой согласно определенным вариантам исполнения может включать одно или многие охлаждающие устройства и/или теплообменники. Теплообменники могут быть предусмотрены, например, в реакционной камере, которые преобразуют выделяющуюся энергию в пар, который затем, например, может быть использован для привода генераторов.

Колосниковые решетки предназначены для того, чтобы обеспечивать преобразование твердых веществ при длительных временах удерживания, и одним примером этого являются топки с колосниковой решеткой, как они в качестве примера показаны в работе авторов Loo, Sjaak van; Koppejan, Jaap: «Handbook of Biomass Combustion» («Руководство по сжиганию биомассы»). Лондон: издательство Earthscan, стр. 134-144, 2008 год. Принцип работы топки с колосниковой решеткой является общеизвестным и хорошо разработан. Как также показано в порядке примера в Фигуре 1, участвующее в реакции твердое вещество может вводиться на верхнем конце колосниковой решетки 13.

Поскольку твердое вещество должно перемещаться из реакционной камеры поверх колосниковой решетки 13, чтобы обеспечивать непрерывную работу реактора, колосниковая решетка согласно определенным вариантам исполнения состоит из подвижных частей, которые делают возможным транспорт твердого вещества. В Фигуре 2 схематически показан принцип действия примерной механической цепной колосниковой решетки. В этом случае колосниковая решетка 13 выполнена из отдельных стержней 13а, 13b, из которых, например, каждый второй стержень является горизонтально подвижным, тогда как другие стержни 13b зафиксированы. Благодаря этому могут эффективно обеспечиваться как транспорт, так и шуровка твердого вещества. При этом все подвижные стержни могут иметь, например, общий привод, и тем самым двигаться в одной фазе. Другой вариант состоит в том, что стержни подразделены на группы или даже управляются по отдельности, в результате чего процесс взаимодействия может контролироваться очень точно, и обеспечивается полное преобразование, как представлено в патентном документе DE 10137520 АI. Контролируемый режим движения стержней колосниковой решетки может обеспечивать возможность регулирования и выравнивания толщины слоя расположенного на колосниковой решетке горючего материала/твердого вещества, такого как поток 18 твердого вещества, включающий карбонат металла, по обстоятельствам металл М и/или хлорид металла. В связи с примерным технологическим режимом, предусматривающим подачу фосгена, дифосгена и/или трифосгена, и/или хлора и при необходимости монооксида углерода с нижней стороны колосниковой решетки (нижнее дутье), тем самым достигается однородное протекание слоя твердого вещества, причем, однако, технологический газ может подаваться и по-иному. Представленный вариант с пропусканием потока с нижней стороны, кроме равномерного преобразования твердого вещества, может вести к минимизации выноса пыли. Чтобы обеспечить как однородное полное преобразование, так и незначительный вынос пыли, согласно определенным вариантам исполнения можно контролировать толщину слоя, например, с использованием соответствующих датчиков и/или камер, и/или может выполняться регулируемая подача фосгена, дифосгена и/или трифосгена, и/или хлора и при необходимости монооксида углерода, через всю область слоя.

Кроме того, в Фигуре 2 представлено выведение примерного преобразованного технологического газа через разгрузочное устройство 17 в прямоточном режиме, которое, например, может выполняться, причем, однако, могут быть предусмотрены также многочисленные разгрузочные устройства 17, или же выведение преобразованного технологического газа может проводиться по-иному. Согласно определенным вариантам исполнения, выведение избыточного, по обстоятельствам частично непрореагировавшего технологического газа производится, например, на конце выгрузки твердого вещества из реакторной камеры.

Приведенный в качестве примера процесс представляет собой взаимодействие карбоната лития как карбоната металла с фосгеном, дифосгеном и/или трифосгеном в реакторе с колосниковой решеткой. Для получения монооксида углерода при использовании газообразного хлора в качестве металла М может быть применен литий. Литий может вводиться в реактор, например, в жидкостной, распыленной форме (например, из твердого лития, который нагревается до температуры >180°С и распыляется), или примешивается в форме частиц твердого лития.

При вышеуказанном процессе, который является экзотермическим, в реакторе с колосниковой решеткой могут быть предусмотрены, например, теплообменники, которые отводят выделяющуюся энергию, причем из воды может производиться пар, который приводит в действие генератор для выработки электроэнергии. В результате проведения процесса в прямоточном режиме согласно определенным вариантам исполнения, преобразованный карбонат металла к разгрузочному устройству может охлаждаться. При добавлении металла, такого как литий, также может вводиться такое количество, как это требуется, чтобы по возможности избегать чрезмерного выделения тепла.

Согласно дополнительным определенным вариантам исполнения, взаимодействие выполняется в циклонном реакторе, который согласно определенным вариантам исполнения охлаждается, и/или в который при необходимости вводится металл М в различных положениях реакционной зоны.

Примерные циклонные реакторы представлены в Фигурах 3 и 4, причем циклонные реакторы в Фигурах 3 и 4 по большей части имеют одинаковую конструкцию, кроме того, что представленный в Фигуре 3 циклонный реактор включает одно загрузочное устройство 11 для карбоната металла, в то время как показанный в Фигуре 4 циклонный реактор имеет отдельное загрузочное устройство IIa для карбоната металла и отдельное загрузочное устройство IIb для металла М. Кроме того, оба представленных циклонных реактора имеют впускной канал 14 для фосгена, дифосгена и/или трифосгена, и в случае Фигуры 4, к тому же для хлора и по обстоятельствам монооксида углерода, разгрузочное устройство 15 для твердого вещества, включающего хлорид металла, и разгрузочное устройство 17 для газообразных продуктов взаимодействия карбоната металла и фосгена, дифосгена и/или трифосгена, причем они включают в качестве компонентов, например, реакционную зону 21, например, в форме осесимметричной верхней части, сепарационную зону 22, которая, например, выполнена конической, как показано в Фигуре, расширительную камеру 23, и шлюзовой затвор 24 барабанного типа в качестве примера разгрузочного устройства для твердого вещества, например, такого, какие имеются в циклонном сепараторе. Вместо впускного канала 14 в Фигуре 4 для фосгена, дифосгена и/или трифосгена, хлора и при необходимости монооксида углерода, также могут быть предусмотрены разнообразные загрузочные устройства для каждого из фосгена, дифосгена и/или трифосгена, хлора и при необходимости монооксида углерода, и при достаточной подаче хлора и при необходимости монооксида углерода, может, по обстоятельствам, не понадобиться впускной канал для фосгена, дифосгена и/или трифосгена. Но соответствующий изобретению циклонный реактор может быть сформирован иным образом. Кроме того, могут быть также предусмотрены многие разгрузочные устройства 17, или же выведение прореагировавшего технологического газа может выполняться по-иному. Также выгружаемое твердое вещество, наряду с хлоридом металла, может включать другие вещества, такие как непрореагировавшие реагенты или прочие. Циклонный реактор может включать один или многие элементы охлаждения/охлаждающие устройства, и/или теплообменники, которые не представлены, причем в теплообменниках, например, может производиться пар, который может быть использован для выработки электрического тока в генераторах.

Например, циклонный реактор для взаимодействия Li2СО3 с фосгеном, дифосгеном и/или трифосгеном до LiCl, применяется, например, в форме циклонного сепаратора. При этом карбонат лития и фосген, дифосген и/или трифосген, например, вдуваются по касательной в осесимметричную верхнюю часть как реакционную зону 21, и тем самым завихряются друг с другом и приводятся во вращение. Поскольку желательная реакция обоих реагентов с образованием хлорида лития является экзотермической, дополнительно требуется охлаждение, которое, например, может выполняться с использованием одного или многих теплообменников.

Кроме того, к Li2СО3 может быть примешан чистый литий, в результате чего может образовываться монооксид углерода, который может реагировать с хлором с образованием фосгена, дифосгена и/или трифосгена, так что здесь могут подаваться газообразный хлор и при необходимости монооксид углерода дополнительно к фосгену, дифосгену и/или трифосгену или вместо них. При этом литий может подаваться в реактор, например, либо в твердой форме, например, в виде частиц лития, либо как жидкий распыленный литий. Для лучшего регулирования реакционного процесса может быть так, что литий вводится в реакционную зону в различных положениях, как представлено в Фигуре 4.

Под действием силы тяжести и вращения как твердые (например, LiCl), так и газообразные продукты реакций (например, О2, СО2) по спиральной траектории перемещаются из реакционной зоны 21 вниз в коническую сепарационную зону 22. Вследствие сужения сепарационной зоны 22 скорость вращения все более возрастает, так что твердые частицы центробежной силой заносятся на стенки и при этом настолько замедляются, что они выводятся из потока и падают вниз в расширительную камеру 23. Отделенные в результате этого газы могут теперь через размещенную посередине приемную трубу вытягиваться вверх из реактора. Отделенные в расширительной камере 23 твердые вещества, например, могут выводиться во время работы через шлюзовой затвор 24 барабанного типа.

Кроме того, согласно определенным вариантам исполнения стенки циклонного реактора могут охлаждаться, чтобы отводить избыточное тепло, причем оно опять же может быть использовано для производства пара для работы генераторов.

Кроме того, настоящее изобретение относится к устройству, в котором может быть исполнен соответствующий изобретению способ.

Согласно одному аспекту, настоящее изобретение относится к устройству для взаимодействия карбоната металла в качестве твердого вещества с фосгеном, дифосгеном и/или трифосгеном, с образованием хлорида металла Mx+Clx-, причем металл М выбирается из группы щелочных металлов, щелочноземельных металлов, Al и Zn, предпочтительно Li и Mg, в особенности предпочтительно Li, и «х» соответствует валентности катиона металла, включающему

первый реактор для взаимодействия карбоната металла и хлорирующего реагента;

первое загрузочное устройство для карбоната металла, которое конфигурировано для введения карбоната металла в виде твердого вещества в первый реактор;

второе загрузочное устройство для фосгена, дифосгена и/или трифосгена, которое конфигурировано для подачи фосгена, дифосгена и/или трифосгена в первый реактор;

первое разгрузочное устройство для хлорида металла, которое конфигурировано для выведения хлорида металла из первого реактора; и

второе разгрузочное устройство для газообразных продуктов взаимодействия карбоната металла и фосгена, дифосгена и/или трифосгена, которое конфигурировано для удаления из первого реактора газообразных продуктов реакции карбоната металла с фосгеном, дифосгеном и/или трифосгеном.

Кроме того, согласно определенным вариантам исполнения, такое устройство может включать третье загрузочное устройство для металла М, которое конфигурировано для введения металла М в первый реактор.

Согласно одному дополнительному аспекту, настоящее изобретение относится к устройству для взаимодействия карбоната металла в качестве твердого вещества с фосгеном, дифосгеном и/или трифосгеном, с образованием хлорида металла Mx+Clx-, причем металл М выбирается из группы щелочных металлов, щелочноземельных металлов, Al и Zn, предпочтительно Li и Mg, в особенности предпочтительно Li, и «х» соответствует валентности катиона металла, причем в качестве реагента дополнительно вводится металл М, включающему

первый реактор для взаимодействия карбоната металла и хлорирующего реагента;

первое загрузочное устройство для карбоната металла, которое конфигурировано для введения карбоната металла в виде твердого вещества в первый реактор;

седьмое загрузочное устройство для хлора, которое конфигурировано для введения хлора в первый реактор;

первое разгрузочное устройство для хлорида металла, которое конфигурировано для выведения хлорида металла из первого реактора;

необязательно, по меньшей мере одно восьмое загрузочное устройство для монооксида углерода и/или фосгена, дифосгена и/или трифосгена, которое конфигурировано для введения в первый реактор монооксида углерода и/или фосгена, дифосгена и/или трифосгена; и

второе разгрузочное устройство для газообразных продуктов взаимодействия хлорида металла и фосгена, дифосгена и/или трифосгена, которое конфигурировано для удаления из первого реактора газообразных продуктов реакции карбоната металла с фосгеном, дифосгеном и/или трифосгеном,

кроме того, включающее третье загрузочное устройство для металла М, которое конфигурировано для введения металла М в первый реактор.

В таких вариантах исполнения соответствующее изобретению устройство может к тому же включать второй электролизный блок для получения монооксида углерода из диоксида углерода, из которого монооксид углерода через разгрузочное устройство подается в необязательное восьмое загрузочное устройство для монооксида углерода. При этом второй электролизный блок для получения монооксида углерода из диоксида углерода кроме того может включать впускной канал для диоксида углерода и впускной канал для воды, и разгрузочное устройство для кислорода или тому подобного.

При этом согласно определенным вариантам исполнения соответственно изобретению, не исключается, что с использованием первого разгрузочного устройства для хлорида металла, наряду с хлоридом металла, из первого реактора удаляются также дополнительные твердые вещества или другие вещества, например, также непрореагировавший карбонат металла и/или металл М, а также прочие продукты взаимодействия карбоната металла и/или металла М с хлорирующим реагентом.

В определенных вариантах исполнения первый реактор для взаимодействия карбоната металла и хлорирующего реагента представляет собой реактор с колосниковой решеткой, или механически движимый реактор со стационарным слоем, или циклонный реактор. Кроме того, в соответствующем изобретению устройстве подача металла М и карбоната металла в первый реактор выполняется через общее отверстие в первом реакторе.

Согласно определенным вариантам исполнения, соответствующее изобретению устройство может, кроме того, включать электролизное устройство для хлорида металла, которое конфигурировано для проведения электролиза хлорида металла с образованием металла М и хлора, включать четвертое загрузочное устройство для хлорида металла, которое соединено с первым разгрузочным устройством для хлорида металла и конфигурировано для подачи хлорида металла в электролизное устройство, включать третье разгрузочное устройство для металла М, которое предназначено для удаления металла М из электролизного устройства, и включать четвертое разгрузочное устройство для хлора, которое конфигурировано для удаления хлора из электролизного устройства. Также может иметься, например, дополнительное разгрузочное устройство, которое конфигурировано для выведения из электролизного устройства дополнительных продуктов преобразования при электролизе хлорида металла, например, при преобразовании раствора хлорида металла, причем здесь до тех пор был введен растворитель, такой как вода, и т.д., для хлорида металла. При этом конструкция электролизного устройства не является особенно ограниченной, и может включать обычно применяемые электролизные устройства, например, такие как для электролиза жидких расплавов или для электролиза растворов, предпочтительно для электролиза жидких расплавов.

Согласно определенным вариантам исполнения, не исключается, что с использованием третьего разгрузочного устройства для металла М, наряду с металлом М удаляются также другие твердые вещества или другие вещества, например, такие как вспомогательные для плавления вещества, непрореагировавший хлорид металла и/или прочие продукты преобразования при электролизе.

Согласно определенным вариантам исполнения, соответствующее изобретению устройство может к тому же или, соответственно, кроме того включать еще и второй реактор для взаимодействия металла М с диоксидом углерода с образованием карбоната металла, который предназначен для взаимодействия металла М с диоксидом углерода, включать пятое загрузочное устройство для металла М, которое конфигурировано для введения металла М во второй реактор, включать шестое загрузочное устройство для диоксида углерода, которое конфигурировано для введения диоксида углерода во второй реактор, включать пятое разгрузочное устройство для карбоната металла, которое соединено с первым загрузочным устройством и конфигурировано для выведения карбоната металла из второго реактора, и включать по меньшей мере одно шестое разгрузочное устройство для дополнительных продуктов взаимодействия металла М и диоксида углерода, которое конфигурировано для выведения дополнительных продуктов взаимодействия металла М и диоксида углерода из второго реактора. При этом могут наличествовать также многочисленные разгрузочные устройства для прочих продуктов взаимодействия металла М и диоксида углерода. Второй реактор при этом не является конкретно ограниченным, и может представлять собой, например, реактор для сжигания.

Согласно определенным вариантам исполнения, не исключается, что с использованием пятого разгрузочного устройства для карбоната металла, наряду с карбонатом металла, удаляются также другие твердые вещества или прочие вещества, например, такие как непрореагировавший металл М и/или прочие реакционные продукты взаимодействия металла М и диоксида углерода.

Согласно определенным вариантам исполнения, соответствующее изобретению устройство включает электролизное устройство для хлорида металла, которое предназначено для проведения электролиза хлорида металла с образованием металла М и хлора;

четвертое загрузочное устройство для хлорида металла, которое соединено с первым разгрузочным устройством для хлорида металла и конфигурировано для введения хлорида металла в электролизное устройство;

третье разгрузочное устройство для металла М, которое конфигурировано для удаления металла М из электролизного устройства;

четвертое разгрузочное устройство для хлора, которое предназначено для удаления хлора из электролизного устройства;

второй реактор для взаимодействия металла М с диоксидом углерода с образованием карбоната металла, который конфигурирован для взаимодействия металла М с диоксидом углерода;

пятое загрузочное устройство для металла М, которое конфигурировано для введения металла М во второй реактор;

шестое загрузочное устройство для диоксида углерода, которое предназначено для подачи диоксида углерода во второй реактор;

пятое разгрузочное устройство для карбоната металла, которое соединено с первым загрузочным устройством и конфигурировано для выведения карбоната металла из второго реактора; и

по меньшей мере одно шестое разгрузочное устройство для дополнительных продуктов взаимодействия металла М и диоксида углерода, которое конфигурировано для выведения дополнительных продуктов взаимодействия металла М и диоксида углерода из второго реактора;

причем третье разгрузочное устройство соединено с пятым загрузочным устройством.

Здесь также согласно определенным вариантам исполнения не исключается, что с использованием третьего разгрузочного устройства для металла М, наряду с металлом М, удаляются также другие твердые вещества или прочие вещества, например, такие как вспомогательные для плавления вещества, непрореагировавший хлорид металла и/или прочие продукты преобразования при электролизе, и/или что с использованием пятого разгрузочного устройства для карбоната металла, наряду с карбонатом металла, выводятся также другие твердые вещества или прочие вещества, например, такие как непрореагировавший металл М и/или дополнительные реакционные продукты взаимодействия металла М и диоксида углерода.

Согласно определенным вариантам исполнения, третье разгрузочное устройство дополнительно соединено с третьим загрузочным устройством. Этим путем металл М может быть к тому же вовлечен в рециркуляцию, так что не потребуется никакое или понадобится незначительное добавление металла М в соответствующем изобретению способе. Однако при этом не исключается, что дополнительный металл М вводится в первый реактор через дополнительное, отдельное третье загрузочное устройство, или через то же самое третье загрузочное устройство.

Согласно определенным вариантам исполнения, соответствующее изобретению устройство кроме того включает второе электролизное устройство для электролиза диоксида углерода, которое предназначено для проведения электролиза диоксида углерода;

девятое разгрузочное устройство для монооксида углерода, которое конфигурировано для выведения монооксида углерода из второго электролизного устройства;

десятое загрузочное устройство для диоксида углерода, которое предназначено для подачи диоксида углерода во второе электролизное устройство;

десятое разгрузочное устройство для кислорода, которое конфигурировано для выведения кислорода из второго электролизного устройства;

при необходимости один и третий реактор для взаимодействия хлора и монооксида углерода, который конфигурирован для преобразования хлора и монооксида углерода в фосген, дифосген и/или трифосген, и соединен со вторым загрузочным устройством для фосгена, дифосгена и/или трифосгена;

девятое загрузочное устройство для монооксида углерода, которое соединено с девятым разгрузочным устройством для монооксида углерода и предназначено для введения монооксида углерода в первый реактор для взаимодействия карбоната металла и фосгена, дифосгена и/или трифосгена, или в третий реактор для взаимодействия хлора и монооксида углерода.

Согласно определенным вариантам исполнения, соответствующее изобретению устройство включает третий реактор для взаимодействия хлора и монооксида углерода, который конфигурирован для преобразования хлора и монооксида углерода в фосген, дифосген и/или трифосген и соединен со вторым загрузочным устройством для фосгена, дифосгена и/или трифосгена. Тогда из этого реактора фосген, дифосген и/или трифосген могут быть подведены в первый реактор для взаимодействия карбоната металла и фосгена, дифосгена и/или трифосгена. В таких вариантах исполнения приготовление фосгена, дифосгена и/или трифосгена происходит вне первого реактора.

Кроме того, первый и/или второй реактор, и/или электролизные устройства также могут включать дополнительные устройства, такие как одно или многие охлаждающие устройства, нагревательные устройства, теплообменники, насосы и т.д. Такие устройства также могут быть предусмотрены на различных загрузочных и разгрузочных устройствах. Принцип действия загрузочных и разгрузочных устройств не является конкретно ограниченным, и может быть надлежащим образом выбран и, соответственно, предусмотрен, например, в виде отверстия, колосника, решетки, загрузочного люка, и т.д. Соединение между различными загрузочными и разгрузочными устройствами, как в качестве примера описано выше и ниже, может быть предусмотрено подходящим путем, например, через ленточные транспортеры, трубы, и т.д., но также в смысле возможностей складирования и подходящего транспортирования.

Кроме того, первый реактор, а также электролизное устройство, второй реактор, третий реактор и/или второе электролизное устройство также могут быть предусмотрены в различных местах таким образом, что они не обязательно должны соединяться трубами, ленточными транспортерами или подобными, но соединение также может происходить с такими возможностями транспортирования, как судами, транзитом грузов по железной дороге, грузовым автотранспортом, и т.д. Это имеет то преимущество, что нуждающиеся в энергии стадии, например, одна или обе стадии электролиза, могут выполняться на местах расположения, на которых регулярно имеется избыточная энергия, тогда как, например, экзотермические процессы и, соответственно, технологические стадии, могут проводиться на местах, на которых избыточная энергия доступна лишь редко или даже никогда не имеется, так что в этой ситуации имеет место своего рода «транспорт энергии».

Вышеуказанные варианты исполнения, конфигурации и усовершенствования позволяют, насколько это уместно, произвольное комбинирование между собой. Дополнительные возможные конфигурации, усовершенствования и варианты осуществления изобретения включают также не указанные явным образом комбинации признаков, описанных до сих пор или впоследствии в отношении примеров осуществления изобретения. В частности, специалист добавит также отдельные аспекты как улучшения или дополнения к данной базовой форме настоящего изобретения.

Примеры соответствующих изобретению устройств схематически представлены в Фигурах 5-17. В разнообразных вариантах исполнения в первом и/или при необходимости втором реакторе в каждом случае могут быть предусмотрены теплообменники и/или охлаждающие устройства, и т.д., а также дополнительные устройства на различных загрузочных и/или разгрузочных устройствах, а также электролизное устройство Е.

В Фигуре 5 представлен первый примерный вариант исполнения, в котором карбонат металла вводится через первое загрузочное устройство 1 для карбоната металла в первый реактор R для взаимодействия карбоната металла в виде твердого вещества с фосгеном, дифосгеном и/или трифосгеном с образованием хлорида металла. Кроме того, через второе загрузочное устройство 2 для фосгена, дифосгена и/или трифосгена в первый реактор R подается фосген, дифосген и/или трифосген. Из первого реактора R затем выводится хлорид металла через первое разгрузочное устройство 1' для хлорида металла, и газообразные продукты взаимодействия карбоната металла и фосгена, дифосгена и/или трифосгена выводятся через второе разгрузочное устройство 2' для газообразных продуктов взаимодействия карбоната металла и фосгена, дифосгена и/или трифосгена.

В Фигуре 6 представлен второй примерный вариант исполнения, в котором через отдельное отверстие, сравнительно с загрузочным устройством 1 для карбоната металла, в первый реактор R дополнительно вводится металл М через третье загрузочное устройство 3 для металла М. В альтернативных вариантах исполнения карбонат металла и металл М также могут быть введены через общее отверстие. При этом объединение потоков веществ с первого загрузочного устройства 1 для карбоната металла и третьего загрузочного устройства 3 для металла М происходит непосредственно в первом реакторе R или уже перед этим.

В Фигуре 7 показан третий примерный вариант исполнения, в котором, сравнительно со вторым примерным вариантом исполнения, вместо второго загрузочного устройства 2 для фосгена, дифосгена и/или трифосгена, предусматривается седьмое загрузочное устройство 7 для хлора, причем хлор затем реагирует с монооксидом углерода из реакции карбоната металла и металла М с образованием фосгена, дифосгена и/или трифосгена.

Кроме того, в четвертом примерном варианте исполнения, по сравнению с третьим примерным вариантом исполнения, предусматривается восьмое загрузочное устройство 8 для монооксида углерода и/или фосгена, дифосгена и/или трифосгена, через которое подаются фосген, дифосген и/или трифосген, и/или монооксид углерода, если не имеется достаточное количество диоксида углерода и/или фосгена, дифосгена и/или трифосгена для преобразования карбоната металла, причем подача может производиться также через два отдельных восьмых загрузочных устройства 8.

Пятый примерный вариант исполнения, который представлен в Фигуре 9, соответствует первому примерному варианту исполнения, причем выводимый через первое разгрузочное устройство 1' для хлорида металла хлорид металла через четвертое загрузочное устройство 4 для хлорида металла подается в электролизное устройство Е, и там подвергается электролизу. Из электролизного устройства Е затем выводятся металл М через третье разгрузочное устройство 3' для металла М и хлор через четвертое разгрузочное устройство 4' для хлора. Однако при таком варианте исполнения не исключается, что в первый реактор R дополнительно подаются металл М, как во втором примерном варианте исполнения, и при необходимости хлор, как в третьем примерном варианте исполнения, и по обстоятельствам фосген, дифосген и/или трифосген, и/или монооксид углерода, как в четвертом примерном варианте исполнения. Также не исключается, что хлорид металла дополнительно подается в электролизное устройство Е из другого источника, нежели первый реактор R.

Шестой примерный вариант исполнения, который представлен в Фигуре 10, соответствует пятому примерному варианту исполнения, причем металл М подается, как во втором примерном варианте исполнения, через третье загрузочное устройство 3, хлор вводится, как в третьем примерном варианте исполнения, через седьмое загрузочное устройство 7, и фосген, дифосген и/или трифосген, и/или монооксид углерода подаются, как в четвертом примерном варианте исполнения, через восьмое загрузочное устройство 8, причем, однако, не предусматривается никакое второе загрузочное устройство 2 для фосгена, дифосгена и/или трифосгена. Четвертое разгрузочное устройство 4' соединено с седьмым загрузочным устройством 7 так, что хлор вовлекается в рециркуляцию, причем не исключается, что хлор также подается в первый реактор R из дополнительного источника, и/или также отводится из электролизного устройства Е без рециркуляции.

В Фигуре 11 представлен седьмой примерный вариант исполнения, в котором дополнительно к шестому примерному варианту исполнения имеются второе электролизное устройство E' для электролиза диоксида углерода, которое предназначено для проведения электролиза диоксида углерода, девятое разгрузочное устройство 9' для монооксида углерода, которое конфигурировано для выведения монооксида углерода из второго электролизного устройства E', десятое загрузочное устройство 10 для диоксида углерода, которое конфигурировано для введения диоксида углерода во второе электролизное устройство, десятое разгрузочное устройство 10' для кислорода, которое конфигурировано для выведения кислорода из второго электролизного устройства E', третий реактор R'' для взаимодействия хлора и монооксида углерода, который конфигурирован для преобразования хлора и монооксида углерода в фосген, дифосген и/или трифосген, и девятое загрузочное устройство 9 для монооксида углерода, которое соединено с девятым разгрузочным устройством 9' для монооксида углерода и предназначено для подачи монооксида углерода в третий реактор R'' для взаимодействия хлора и монооксида углерода, причем, в отличие от шестого примерного варианта исполнения, не имеются третье загрузочное устройство 3 для металла М и восьмое загрузочное устройство 8, и хлор подается с использованием седьмого загрузочного устройства 7 в третий реактор R'', а не в первый реактор R. Третий реактор R'' соединен со вторым загрузочным устройством 2 для фосгена, дифосгена и/или трифосгена таким образом, что фосген, дифосген и/или трифосген из третьего реактора R'' подаются в первый реактор R. В таком варианте исполнения не исключается, что в первый реактор R дополнительно подводятся еще металл М, хлор и/или монооксид углерода, фосген, дифосген и/или трифосген.

Восьмой примерный вариант исполнения схематически изображен в Фигуре 12. В этом варианте исполнения, дополнительно к шестому примерному варианту исполнения, имеются еще и второе электролизное устройство E' для электролиза диоксида углерода, которое предназначено для проведения электролиза диоксида углерода, девятое разгрузочное устройство 9' для монооксида углерода, которое конфигурировано для выведения монооксида углерода из второго электролизного устройства E', десятое загрузочное устройство 10 для диоксида углерода, которое предназначено для подачи диоксида углерода во второе электролизное устройство, десятое разгрузочное устройство 10' для кислорода, которое конфигурировано для выведения кислорода из второго электролизного устройства E', и девятое загрузочное устройство 9 для монооксида углерода, которое соединено с девятым разгрузочным устройством 9' для монооксида углерода и конфигурировано для подачи монооксида углерода в первый реактор R, причем, в отличие от шестого примерного варианта исполнения, опять же отсутствует третье загрузочное устройство 3 для металла М и восьмое загрузочное устройство 8. В таком варианте исполнения также не исключается, что в первый реактор подаются дополнительно еще металл М, хлор и/или монооксид углерода, фосген, дифосген и/или трифосген.

Девятый примерный вариант исполнения схематически изображен в Фигуре 13 и соответствует прежде всего опять первому варианту исполнения, причем карбонат металла, подаваемый в первый реактор R через первое загрузочное устройство 1 для карбоната металла, происходит из второго реактора R' для преобразования металла М с диоксидом углерода в карбонат металла, из которого он выводится через пятое разгрузочное устройство 5' для карбоната металла, которое соединено с первым загрузочным устройством 1 для карбоната металла. Во второй реактор R' металл подается через пятое загрузочное устройство 5 для металла, и диоксид углерода подводится через шестое загрузочное устройство 6 для диоксида углерода, и, кроме того, дополнительные продукты взаимодействия металла М и диоксида углерода выводятся через шестое разгрузочное устройство 6' для дополнительных продуктов взаимодействия металла М и диоксида углерода. Однако при таком варианте исполнения не исключается, что в первый реактор R подаются дополнительно металл М, как во втором примерном варианте исполнения, и при необходимости хлор, как в третьем примерном варианте исполнения, и по обстоятельствам фосген, дифосген и/или трифосген, и/или монооксид углерода, как в четвертом примерном варианте исполнения. Также не исключается, что в первый реактор R дополнительно подается карбонат металла из другого источника, нежели второй реактор R'. Равным образом, может проводиться приготовление фосгена, дифосгена и/или трифосгена, как в седьмом примерном варианте исполнения, и/или подача монооксида углерода, как в восьмом примерном варианте исполнения, причем для таких вариантов исполнения также применимо изложенное для седьмого и/или восьмого примерного варианта исполнения.