Сопло инжектора текучей среды для реактора с псевдоожиженным слоем - RU2693143C2

Код документа: RU2693143C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к соплу, используемому для ввода жидкостей в реакторы с циркулирующим псевдоожиженным слоем. Более конкретно, оно относится к узлу сопла, пригодного для ввода тяжелых нефтей или нефтепродуктов, таких как нефтяные остатки и битумы, в реакторы коксования в псевдоожиженном слое.

Уровень техники

Хорошо известны реакторы с циркулирующим псевдоожиженным слоем (CFB), которые могут быть использованы для множества многофазных химических реакций. В таком типе реактора текучую среду (газ или жидкость) пропускают через гранулированный твердый материал при скоростях, достаточно высоких для того, чтобы суспендировать твердый материал и заставить его вести себя так, как будто он является жидкостью. Псевдоожижение поддерживают с помощью ожижающего газа, такого как воздух, пар или газ-реагент, который вводят через рассеиватель (сетку, распылители или другие средства) в нижнюю часть реактора. В настоящее время CFB реакторы используют во многих отраслях промышленности, например, в каталитическом крекинге тяжелых нефтяных масел, полимеризации олефинов, газификации угля, в очистке воды и обработке отходов. Одна из основных областей применения - использование в камерах сгорания с циркулирующим псевдоожиженным слоем, где уголь или другое топливо с высоким содержанием серы сгорает в присутствии известняка для уменьшения выбросов SOx; при этом также снижаются выбросы оксидов азота в результате относительно более низких температур, достигаемых в слое. Другим применением являются процессы коксования в ожиженном слое, известные как коксование в псевдоожиженном слое и его вариант, Flexicoking™, оба из которых были разработаны компанией Exxon Research and Engineering Company.

Коксование в псевдоожиженном слое представляет собой технологию переработки нефти, в которой тяжелые нефтепродукты, обычно не поддающиеся дистилляции остатки после фракционирования или тяжелую нефть превращают в более легкие, более ценные продукты путем термического разложения (коксования) при повышенных температурах реакции, обычно примерно от 480 до 590°С (от 900 до 1100°F), а в большинстве случаев от 500 до 550°С (от 930 до 1020°F). Виды тяжелой нефти, которые можно перерабатывать с помощью процесса коксования в псевдоожиженном слое, включают тяжелые атмосферные кубовые остатки, ароматические экстракты, асфальты и битумы из нефтеносных песков, битуминозного песка и асфальтовых озер в Канаде (Атабаска), Тринидаде, Южной Калифорнии (La Brea, Лос-Анджелос), Маккитрик (Бейкерсфилд, Калифорния), Карпинтерия (Санта-Барбара, Калифорния), озеро Бермуды (Венесуэла) и прочих подобных месторождений, таких как найденные в Техасе, Перу, Иране, России и Польше. Процесс проводят в установке с большим реактором, содержащим частицы горячего кокса, которые поддерживаются в псевдоожиженном состоянии при требуемой температуре реакции с помощью пара, который подают в нижней части емкости, при среднем направлении движения частиц кокса вниз сквозь слой. Тяжелое нефтяное сырье нагревают до температуры, позволяющей осуществлять перекачивание, обычно в интервале от 350 до 400°С (от 660 до 750°F), смешивают с распыляющим паром и подают через множество питающих сопел, расположенных на нескольких последовательных уровнях в реакторе. Сопла, распыляющие с помощью пара, используют для распыления подаваемого тяжелого нефтяного сырья в ожиженный слой частиц горячего кокса. Введенная распыленная жидкость образует струю в слое, в котором удержаны частицы псевдоожиженного кокса. Эффективное перемешивание распыленных подаваемых капель и удержанных частиц кокса является существенно важным для повышения производительности реактора и выхода жидкости.

Ожижающий пар вводят в отпарную секцию на дне реактора, и он проходит вверх через частицы кокса в отпарной секции, когда они опускаются из расположенной выше основной части реактора. Часть подаваемой жидкости покрывает частицы кокса в псевдоожиженном слое и затем разделяется на слои твердого кокса и легкие продукты, которые выделяются в виде газа или испарившейся жидкости. Давление в реакторе является относительно низким для того, чтобы способствовать испарению паров углеводородов, обычно в диапазоне примерно от 120 до 400 кПа изб. (от 17 до 58 фунт/кв. дюйм изб.), чаще приблизительно от 200 до 350 кПа изб. (от 29 до 51 фунт/кв. дюйм изб.). Легкие углеводородные продукты реакций коксования (термического крекинга) испаряются, смешиваются с ожижающим паром и проходят вверх через псевдоожиженный слой в зону разбавленной фазы выше плотного псевдоожиженного слоя частиц кокса. Эта смесь испарившихся углеводородных продуктов, образующихся в ходе реакций коксования, продолжает течь вверх через разбавленную фазу с паром при поверхностной скорости примерно от 1 до 2 метров в секунду (приблизительно от 3 до 8 футов в секунду), захватывая некоторые мелкие твердые частицы кокса. Большинство захваченные твердых частиц отделяют от газовой фазы под действием центробежной силы в одном или более циклонных сепараторов и возвращают в плотный псевдоожиженный слой под действием силы тяжести через опускные трубы циклона. Затем смесь водяного пара и углеводородных паров из реактора выпускают через выпускные газовые отверстия циклона в скрубберную секцию, расположенную выше реакционной части и отделенную от нее перегородкой. Ее охлаждают в скрубберной части путем контакта с жидкостью, опускающейся над лотками в скрубберной части. В циркуляционном контуре конденсированная жидкость циркулирует к внешнему охладителю и обратно в верхний ряд скрубберной части для обеспечения охлаждения и конденсации наиболее тяжелой фракции жидкого продукта. Эту тяжелую фракцию обычно перерабатывают до исчезновения путем возвращения в зону реакции с псевдоожиженным слоем.

Процесс Flexicoking™, также разработанный Exxon Research and Engineering Company, является в действительности процессом коксования в псевдоожиженном слое, который проводят в установке, включающей реактор и горелку, которую часто в описанном выше варианте осуществления процесса называют нагревателем, также включает газификатор для газификации коксового продукта путем реакции с воздушно-паровой смесью с образованием топливного газа с низкой теплотворностью. В этом случае нагреватель работает в среде с пониженным содержанием кислорода. Полученный в газификаторе газ, содержащий захваченные частицы кокса, возвращают в нагреватель, чтобы обеспечить в реакторе часть требуемого тепла. Возвращаемый поток кокса, направленный из газификатора в нагреватель, обеспечивает потребность в остальной части тепла. Горячий коксовый газ, выходящий из нагревателя, используют для генерации пара высокого давления перед обработкой для очистки. Коксовый продукт непрерывно удаляют из реактора. В связи со схожестью процесса Flexicoking и коксования в псевдоожиженном слое, термин «коксование в псевдоожиженном слое» используют в данном описании для обозначения и понимания как коксования в псевдоожиженном слое, так и Flexicoking, за исключением случаев, когда требуется дифференциация.

Плотный псевдоожиженный слой ведет себя, как правило, как хорошо перемешиваемый реактор. Однако исследования моделирования с использованием модели динамики холодного потока и индикатора показали, что значительные количества влажного кокса могут быстро обходить реакционную секцию и контактировать с лотками выпарной секции, где часть влажной пленки превращается в кокс, связывая частицы кокса. С течением времени разные углеводороды из паровой фазы конденсируются в порах между частицами, создавая очень твердые и трудноудаляемые отложения.

Один подход, как для уменьшения засорения реактора, так и для повышения выхода жидкости предполагает улучшение распыления сырья при его вхождении в слой, ожидая, что улучшенное распыление будет снижать степень уноса вниз нефти в жидкой форме в отпарную секцию. Традиционные распыляющие сопла, применяемые в процессе коксования, используют пар для облегчения распыления нагретого остатка или битума в псевдоожиженный слой из частиц горячего кокса: эффективное контактирование капель остатка и захваченных частиц кокса является важным для улучшения работоспособности реактора и повышения выхода жидкого продукта. Введенный аэрозоль образует струю в слое, в котором захвачены псевдоожиженные частицы кокса. Основной проблемой плохо работающих распыляющих сопел является то, что в слое имеется тенденция к образованию жидкостно-твердых агломератов, вызывающих высокую локальную жидкостную нагрузку на твердые частицы с образованием больших агломератов влажного сырья и кокса, с размерами частиц существенно больше, чем в среднем у сыпучих материалов. Эти более тяжелые агломераты могут иметь тенденцию к сегрегации в направлении нижней части реактора и засорению внутренних элементов реактора, в частности в отпарной секции. Эти агломераты также подвергаются воздействию повышенного ограничения тепломассообмена и уменьшения выхода жидкости. При повышении производительности распыления подаваемого сырья может быть увеличено контактирование между распыленным материалом и коксом, что приводит к общему повышению работоспособности реактора при более длинных периодах работы за счет уменьшения засорения реактора, и/или более высокому выходу жидкого продукта за счет снижения рабочей температуры реактора. Благодаря более равномерному распределению жидкости на частицах кокса образуются более тонкие пленки жидкости, снижая ограничения тепломассообмена при повышении выхода жидкости. Более высоких скоростей подачи жидкого сырья можно также достичь посредством использования улучшенных подающих сопел.

В патентах США 6,003,789 (Base) и Канады 2224615 (Chan) предложено сопло с паром для использования в установках для коксования в псевдоожиженном слое. В этом сопле, которое обычно устанавливают на боковой стенке установки для псевдоожиженного коксования так, что оно проходит через стенку в псевдоожиженный слой частиц кокса, производят пенящийся поток смеси тяжелой нефти и пара и распыляют его в отверстии сопла. Используемое сопло имеет круглый проход для потока, содержащий последовательно: впускное отверстие; первый участок сужения или уменьшения диаметра; участок диффузора увеличенного диаметра; второй суженный участок с уменьшенным диаметром, и выпускное отверстие. Сужающиеся участки ускоряют поток смеси и вызывают уменьшение размера пузырьков посредством механизмов удлинения и течения потока при нагрузках сдвига. Второй участок сжатия предназначен для большего ускорения потока смеси, чем в первом участке сжатия, в результате чего пузырьки, полученные посредством первого сжатия, дополнительно уменьшаются в размере при втором сжатии. Участок диффузора позволяет уменьшить скорость смеси и замедлить ее перед вторым ускорением. Цель состоит в том, чтобы уменьшить средний диаметр капель, выходящих из сопла, до относительно мелкого размера, обычно порядка 300 мкм, поскольку известно, что наибольшая вероятность столкновения капель тяжелой нефти с частицами нагретого кокса возможна, когда и капли, и нагретые частицы имеют одинаковые диаметры; таким образом, считается желательным размер капель 200 или 300 мкм. Целью изобретения, описанного в US 6,003,789, является получение аэрозоля мелких капель нефти, которые, исходя из традиционных представлений, дают лучший контакт между частицами кокса и каплями нефти. Следующий подход, подробно описанный в концепции "Injection of a Liquid Spray into a Fluidized Bed: Particle-Liquid Mixing and Impact on Fluid Coker Yields" (Введение струи жидкости в псевдоожиженный слой: смешивание частиц и жидкости и его влияние на выход после коксования в ожиженном слое), Ind. Eng. Chem Res, 43 (18), 5663, House P. et al, предлагает улучшать начальный контакт и смешивание капель жидкости и частиц горячего кокса, при меньшем внимании к размерам капель жидкости в аэрозоле.

В патенте США 7,025,874 предложено и описано распылительное сопло, использующее отсасывающую трубку. Это сопловое устройство функционирует посредством использования импульса струи жидкости, выходящей из отверстия сопла, для ввода твердых веществ в смеситель с отсасывающей трубкой и вызывает интенсивное перемешивание твердых частиц и жидкости в смесителе, и при этом повышает вероятность вступления в контакт отдельных капель и частиц. В результате больше частиц кокса имеют высокую вероятность быть покрытыми тонким слоем нефти, что приводит к повышению выхода жидкости; при этом может быть снижено образование агломератов, что приводит к уменьшению загрязнения, а рабочая температура реактора может быть уменьшена, при этом все еще обеспечивая высокий выход жидкого продукта путем уменьшения ограничения массопереноса в процессе испарения жидкости. Работающая установка содержит распылительное сопло для создания струи, которая проходит через боковую стенку реактора, и смеситель с отсасывающей трубкой с открытым концом, расположенный горизонтально внутри реактора и совмещенный с соплом, так чтобы распыленная струя из сопла двигалась через трубку и захватывала поток частиц кокса и ожижающего газа в трубку, где происходит смешивание кокса и капель жидкости. Отсасывающая трубка предпочтительно имеет участок Вентури, создающий условия низкого давления внутри трубки для облегчения всасывания частиц кокса и ожижающего газа. Однако это устройство не было коммерчески успешным из-за проблем, связанных с засорением установки в псевдоожиженном слое.

Круглое выходное отверстие на соплах, показанных, например, в указанных патентах, создает цилиндрический шлейф жидкости, в котором большая часть жидкости сконцентрирована вдоль центральной оси струи, с ограниченной возможностью для увлеченных частиц кокса проникать в центральную область струи; этот шлейф имеет минимальное отношение площади поверхности к объему, и это создает значительное препятствие для проникновения твердых частиц кокса к центральной оси струи, приводя к тому, что контакт между частицами горячего кокса и впрыскиваемым потоком нефти меньше оптимального.

В US 2012/0063961 (Chan) описано усовершенствованное сопло для подачи жидкости, пригодное в установках для коксования в псевдоожиженном слое, использующих тяжелое нефтяное сырье, такое как битум нефтеносных песков, снабженное на выходе диспергатором типа «клеверный лист» для распыления струи жидкого сырья, имеющей более высокую площадь поверхности по сравнению с цилиндрической струей. Более высокая площадь поверхности этого шлейфа увеличивает захват твердых частиц в струю и втягивает жидкость от центра струи к лепесткам «клеверного листа», улучшая контакт жидкости и твердых веществ в псевдоожиженном слое.

В то время как для получения струй веерной формы из подающих инжекторов в установках для жидкого каталитического крекинга использовали прямоугольные или щелевые сопла, как описано, например, в ЕР 454416 (Steffens), US 7,172,733 (Gauthier) и US 5,794,857 (Chen), они являются менее желательными для использования в реакторах коксования в псевдоожиженном слое ввиду потенциальной возможности засорения избыточными твердыми веществами во время хода процесса. Поэтому требуется определенный минимальный зазор для выпускного отверстия сопла, а круглое отверстие обеспечивает наибольший зазор. Следовательно, существует потребность в узле сопла, которое способно улучшить диспергирование впрыскиваемого сырья в ожиженный слой частиц кокса в реакторе для коксования в псевдоожиженном слое.

Сущность изобретения

Теперь обнаружено, что простое отверстие сопла круглого сечения можно модифицировать так, чтобы получить струю с повышенной дисперсией, путем добавления боковых надрезов на выходном отверстии для увеличения площади поверхности и минимизации образования центральной зоны, обогащенной жидкостью, что является чрезвычайно вредным для контакта шлейфа распыления и частиц в слое. В сопле использован пар для ускорения и распыления сырья в струю со значительно улучшенной дисперсией; расширение пара после выхода из границ проточного канала в корпусе сопла перемещает нефтепаровую смесь в надрезы, когда она выходит из сопла, образуя струю с увеличенным отношением поверхности к объему.

В соответствии с настоящим изобретением питающий инжектор имеет сопло с круглым отверстием с радиальными надрезами. Питающий инжектор подходит для ввода жидкостей в реакторы с циркулирующим псевдоожиженным слоем различных типов, в которых требуется хороший контакт между твердыми частицами псевдоожиженного слоя и вводимой жидкостью, это особенно полезно в реакторах коксования в псевдоожиженном слое (включая в том числе, в пределах этой классификации, установки Flexicoking™), и также потенциально полезно в других CFB реакторах, где возникают аналогичные проблемы.

Установки с циркулирующим псевдоожиженным слоем имеют стенку реактора круглого сечения вокруг вертикальной оси, нижнее входное отверстие для подачи ожижающего газа и питающие сопла для жидкого тяжелого нефтяного сырья и распыляющего пара вокруг стенки реактора и над нижним входным отверстием для ожижающего газа. Каждое из питающих сопел, которые проходят через стенку реактора в реактор, с выпускным соплом внутри реактора, и имеют входные отверстия для подачи жидкого тяжелого нефтяного сырья и распыляющего пара на конце, удаленном от выпускного сопла, содержит проточный трубопровод для подвода нефтепродукта и пара в выпускное сопло, имеющее центральный проточный канал круглого сечения, проходящий от проточного трубопровода к выпускному отверстию с радиальными надрезами.

В предпочтительной форме, используемой в устройствах для коксования в псевдоожиженном слое, реактор этого устройства содержит: реакционный участок с плотным слоем, ограниченный стенкой реактора, как правило, имеющий форму усеченного конуса с наибольшим сечением в его верхней части; базовую область ниже реакционного участка с плотным слоем, в которую вводят ожижающий газ для ожижения плотного слоя тонкоизмельченных твердых частиц кокса в плотном слое реакционной секции; входные отверстия для тяжелого нефтепродукта с их питающими инжекторами, расположенными по периферии стенки реактора на разных уровнях над базовой областью; камеру или секцию улавливания, находящуюся над плотным слоем реакционной секции и отделенную от плотного слоя реакционной секции; циклоны в верхней части плотного слоя реакционной секции, каждый из которых имеет впускное отверстие для потока выходящего газа и частиц кокса, выпускное отверстие для газа, выходящего в камеру над реакционной секцией, и спускную трубу циклона для возврата частиц, отделенных от газа в циклоне, в плотный слой реакционной секции; выпарную секцию в базовой области реактора, содержащую выпарные лотки и распределители для выпариваемого пара.

Реактор в устройстве соединен с горелкой/нагревателем посредством линий кокса обычным способом: линия передачи холодного кокса отбирает кокс из нижней части выпарной секции в горелку/нагреватель, а линия горячего кокса отбирает горячий кокс от горелки/нагревателя обратно в реактор. В случае с Flexicoker секция газификации следует за нагревателем, как описано выше.

В реакторе питающие впускные сопла расположены на верхнем конце реактора и по существу горизонтально по периферии реактора; эти питающие впускные сопла подают в реактор тяжелое нефтяное сырье. Каждое из них имеет узел подающего сопла, как описано выше, чтобы обеспечить оптимальную конфигурацию струи, поступающей в реактор из сопла.

В предпочтительном виде инжекторов используется сужающийся-расширяющийся участок для ввода под давлением распыляющего пара в поток тяжелого нефтепродукта. Стабильность подаваемого потока, достигаемая путем использования аппарата предварительного смешивания, дополнительно повышается посредством сужающего-расширяющего кондиционера потока или стабилизатора в проточном трубопроводе между предварительным смесителем и выпускным соплом. Предпочтительные виды предварительного смесителя и кондиционера потока описаны в US 2012/0063961 или заявке US 62/042,911, поданной 28 августа 2014 г., на которые приведена ссылка в отношении подробностей аппарата предварительного смешивания и кондиционера потока.

Краткое описание чертежей

На прилагаемых чертежах:

На Фиг. 1 показан узел сопла в разрезе, содержащий предварительный смеситель, кондиционер потока и выпускное сопло;

На Фиг. 2 показано продольное сечение выпускного сопла в увеличенном масштабе;

На Фиг. 3 показана выпускное сопло с надрезами;

На Фиг. 4 показан второй вариант выполнения выпускного сопла с надрезами;

[0025] На Фиг. 5 показана другая форма выпускного сопла с надрезами;

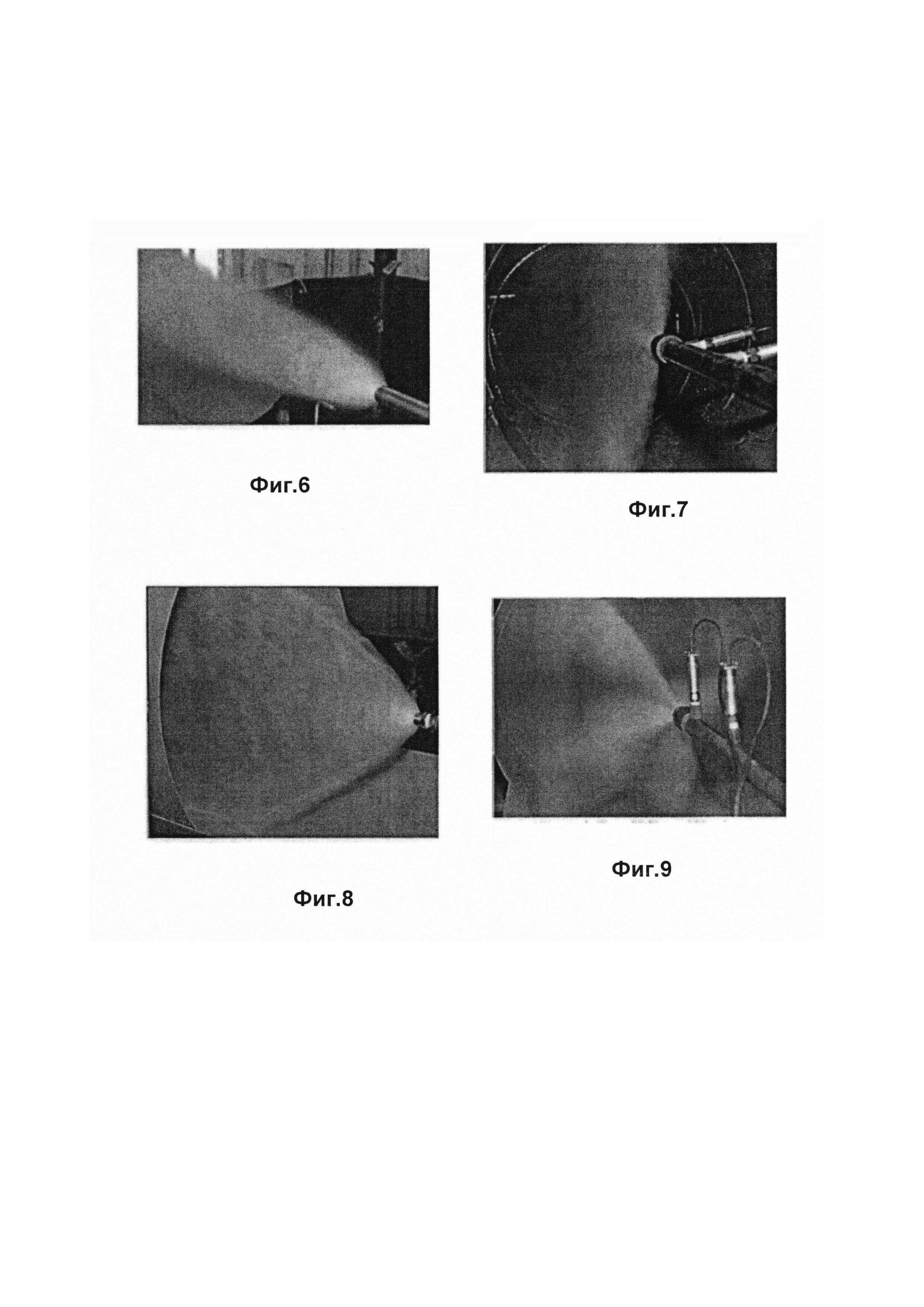

[0026] На Фиг. 6-9 показаны виды струи, полученные с помощью различных сопел во время испытаний с холодным потоком.

Подробное описание

Узел сопла

Полный узел сопла для получения улучшенной дисперсии подаваемого сырья в псевдоожиженном слое показан на Фиг. 1. Узел 10 сопла проходит через стенку 11 реактора установки с псевдоожиженным слоем, например, установки для коксования в псевдоожиженном слое, в его внутреннюю часть 12. Узел сопла содержит дроссельный участок 13 аппарата предварительного смешивания типа, показанного в патентной заявке США 2012/0063961, на которую дается ссылка с целью полного описания сопла и режима его работы. Другая предпочтительная альтернативная форма аппарата предварительного смешивания показана в заявке США 62/042,911, поданной 28 августа 2014, на которую дается ссылка для описания этого аппарата предварительного смешивания. Проточный трубопровод 60, который проходит от аппарата предварительного смешивания к выпускному соплу, снабжен фланцем 16 на входе или на входном верхнем конце для обеспечения соединения по потоку текучей среды с фланцем 14 в конце корпуса аппарата предварительного смешивания. Проточный трубопровод имеет кондиционер 15 потока в виде сужающегося-расширяющегося участка по его длине и перед выпускным соплом 29 в точке 15. Проточный трубопровод 60 имеет круглое сечение и имеет на своем конце внутри реактора выпускное сопло 29. Узел сопла удерживается, вместе с секцией предварительного смешивания на конце 18 с фланцем на внешней опоре кожуха 17, обычным способом с помощью сквозных болтов (не показаны). Трубопровод 20 закреплен с помощью фланца на входной стороне секции 13 предварительного смешивания и проходит до очистного порта 21, который во время работы обычно закрыт крышкой (не показано), закрепленной с помощью фланца. Очистной порт предусмотрен для того, чтобы иметь возможность очистить узел сопла от загрязнения путем пропускания чистящего стержня через открытый очистной порт до самого выпускного сопла, а если стержень достаточно мал, то через выпускное отверстие на внутреннем конце сопла. Он также может быть очищен путем промывки с использованием воды под высоким давлением.

Впускное отверстие 22 предназначено для подачи тяжелого нефтяного сырья, а распыляющий пар поступает через два радиально противоположных трубопровода 23, 24 для впуска пара во впускные отверстия для пара, расположенные в начале зоны сужения, образующей вход в корпус дросселя на участке предварительного перемешивания, который также имеет горловину с последующей зоной расширения. Тщательное смешивание тяжелого нефтяного сырья с инжектируемым паром начинается в горловине и последующей зоне расширения и продолжается в проточном трубопроводе, чему способствует кондиционер потока в трубопроводе. Диаметры входного и выходного отверстий трубопровода в аппарате предварительного перемешивания, как правило, одинаковы. Паровые линии также снабжены на своих внешних концах очистными портами, обычно закрытыми фланцевыми крышками, для обеспечения прохода очищающих стержней к впускным отверстиям в корпусе аппарата предварительного смешивания.

Трубопровод 60 идет от аппарата предварительного смешивания через стенку 11 реактора, и внутри реактора заключен в кожух 28 до выпускного сопла, преимущественно для конструктивной опоры и для защиты трубопровода от эрозии, вызываемой циркуляцией твердых веществ в реакторе.

Количество отверстий для пара может изменяться в соответствии с требованиями по обслуживанию и размерами установки, обычно подходящее количество составляет от двух до шести, в большинстве случаев от двух до четырех. Два отверстия, как было обнаружено, дают хорошие результаты, и кроме того, они могут быть выполнены достаточно большими, чтобы уменьшить вероятность их засорения. Предпочтительным является радиально симметричное расположение входов, например, с двумя входами, диаметрально противоположными, и четырьмя отверстиями на четвертях окружности. Отверстия для пара предпочтительно расположены попарно противоположно для улучшения перемешивания и распыления подаваемого сырья посредством удара друг по другу противоположных струй пара из отверстий; при этом также уменьшается вероятность эрозии стенок аппарата предварительного перемешивания воздействием из отверстий, расположенных не напротив друг друга. Смешивание газа и жидкости непосредственно на входе горловины считается оптимальным для хорошего перемешивания, стабильного потока пузырьков с пониженной пульсацией давления и уменьшенной эрозией в самой секции горловины.

Существенные критерии работы для конструирования аппарата предварительного смешивания описаны в US 2012/0063961 и заявке US 62/042,911, поданной 28 августа 2014, включая угол сужения на входе в горловину, диаметр и длину горловины, углы расширения от горловины, входной и выходной диаметр. Для изготовления горловинной части аппарата предварительного перемешивания можно использовать стойкие к эрозии материалы, такие как Stellite, или, в качестве альтернативы, с целью снижения эрозии ее можно изготовить методом горячего изостатического прессования.

Кондиционер потока

Узел сопла хорошо функционирует с простым трубчатым проточным трубопроводом постоянного сечения между аппаратом предварительного смешивания и выпускным соплом, как показано на Фиг. 1, но турбулентный поток в трубопроводе 60 за аппаратом 13 можно дополнительно стабилизировать, а диспергированный пузырьковый поток сохранять до выпускного сопла посредством стабилизатора или кондиционера 15 потока в проточном трубопроводе 60. Для повышения стабильности потока кондиционер потока предпочтительно расположен по направлению к разгрузочному концу проточного трубопровода, предпочтительно в пределах второй половины ее длины между аппаратом предварительного смешивания и выпускным соплом, то есть ближе к выходному соплу, чем к предварительному смесителю. В общем случае кондиционер потока будет содержать сужающийся участок с последующим расширяющимся участком с цилиндрическим участком между ними. Кондиционер потока, как было обнаружено, повышает стабильность потока, идущего к соплу.

Предпочтительная конфигурация внутренних трубопроводов выпускного сопла показана на Фиг. 2. Она имеет осевой проход 41 для потока, проходящий от одного конца к другому с подходящим соединительным элементом на верхнем конце для соединения с концом трубопровода 60; из-за высоких температур, встречающихся в процессе работы, и типов материалов, проходящих через сопло, сопло 29 предпочтительно приварено к концу проточного трубопровода. Центральный канал в сопле последовательно содержит: зону сужения 42, которая начинается непосредственно от трубопровода 60 и которая сужается к горловине 43, за которой следует рассеивающая расширяющаяся зона 41, за которой идет вторая зона сужения 44 в корпусе сопла, за которой, в свою очередь, следует само отверстие 45 сопла. Диаметр и длина кольцевого проточного канала в корпусе сопла также влияет на стабильность диспергированного пузырькового потока, образованного в проточном трубопроводе и кондиционере потока, и, следовательно, на производительность распыления сопла. Чрезмерно длительное время пребывания в проточном трубопроводе приведет к коалесценции пузырьков и нестабильности двухфазного потока. Следовательно, существует некий баланс при выборе между соотношением длины/диаметра трубопровода между необходимостью поддерживать время пребывания текучей среды в трубопроводе на минимуме и вкладом перепада давления в трубопроводе в требования к общему давлению для сопла. Другие подробности предпочтительных особенностей кондиционеров потока описаны в US 2012/0063961 и заявке US 62/042,911, на которые делается ссылка в отношении таких подробностей.

Выпускное сопло

Назначение сопла состоит в том, чтобы отводить жидкость от осевой линии, чтобы максимизировать контактирование жидкости с твердыми частицами. Это позволяет сырью покрывать частицы кокса более равномерно и в среднем более тонкими пленками. Поскольку диффузионный путь в тонкой пленке короче, наблюдается тенденция к уменьшению вторичного крекинга, приводящая к улучшению выхода жидкости. В соответствии с настоящим изобретением корпус сопла имеет выпускное отверстие с надрезами в боковом направлении. Надрезы предпочтительно проходят от центрального проточного канала сопла к его периферии и преимущественно могут быть выполнены в виде v-образных надрезов (секторный сегмент) или канавок, например, полукруглого или прямоугольного сечения. Было обнаружено, что в зависимости от вида струи наиболее эффективно в данном реакторе с его нормальной загрузкой могут быть использованы различные конфигурации надреза; кроме того, вид струи также будет изменяться при изменении конфигурации корпуса сопла, особенно его формы непосредственно перед выпускным отверстием.

Две предпочтительные формы сопел с радиальными надрезами выпускных отверстий показаны на Фиг. 3 и 4. В сопле 50, показанном на Фиг. 3, центральный проточный канал 51 имеет цилиндрическую форму непосредственно перед выходным отверстием 52. Два v-образных радиально противоположных надреза 53, 54 вырезаны в корпусе сопла и проходят через переднюю поверхность сопла от края центрального проточного канала к внешнему краю сопла. Сопло 55 на Фиг. 4 отличается тем, что центральный проточный канал 56 сужается непосредственно перед выпускным отверстием в направлении отверстия, в данном случае надрез сделан под большим углом, чем на Фиг. 3, чтобы обеспечить усиленное расширение смеси пара и нефти в сопле после зоны сужения непосредственно перед выпускным отверстием, при этом можно предусмотреть более двух надрезов, чем показано: например, в сопле можно проточить три или четыре надреза с последующим изменением формы струи, как описано ниже.

На Фиг. 5 показана другая форма сопла с надрезами. В данном случае надрезы не проходят по всей ширине торцевой поверхности сопла, но вместо этого идут наружу от центрального участка проточного трубопровода к внешней криволинейной поверхности сопла. Вырезы имеют примерно прямоугольную форму и показаны постоянной ширины (радиальный размер), но в альтернативном случае могут уменьшаться по ширине с увеличением глубины в корпусе сопла таким образом, что образуют надрез, который увеличивается по ширине от внутренней части сопла по направлению к торцевой поверхности сопла. Эти части радиальных надрезов не обязательно должны быть прямоугольными или приблизительно такими (те, что изображены на Фиг. 5, имеют криволинейные наружные поверхности для обеспечения постоянной толщины стенки сопла), но могут иметь v-образную форму, аналогичную той, что показана на Фиг. 3 и 4, но не проходить весь путь от центрального проточного канала к внешнему краю поверхности сопла. Опять, как и на Фиг. 3 и 4, можно предусмотреть более двух надрезов, чем показано: например, можно проточить в сопле три или четыре надреза с соответствующим изменением формы струи, как описано ниже.

[0037] Воздействие на вид струи показан на Фиг. 6-9. Для этих исследований эксперименты проводили на открытом воздухе с холодным потоком на полномасштабных соплах, с использованием воды в качестве жидкости и сжатого воздуха в качестве пара. На Фиг. 6 показан пример формы струи, полученной на ровном кольцевом сопле. Шлейф от этого типа сопла входит в слой частиц кокса в виде по существу цилиндрической струи, которая, как отмечено выше, имеет минимальное отношение поверхности к объему и, таким образом, замедляет захват твердых частиц в струю. Фиг. 7 показывает веерообразную форму распыления, производимого типом сопла, показанного на Фиг. 3, с цилиндрическим каналом, проходящим в выпускное отверстие, и с двумя радиально противоположными v-образными надрезами, проходящими через поверхность сопла). На Фиг. 8 показано, что струю похожей формы получают с помощью типа сопла, показанного на Фиг. 4, с сужающимся проточным каналом, проходящим к выпускному отверстию, и двумя радиально расположенными v-образными надрезами, проходящими поперек поверхности сопла (из-за разных углов при фотографировании форма кажется конической, но эта струя также имеет форму веера) Эти виды распыления веерной формы являются гораздо более благоприятными для захвата твердых частиц, чем цилиндрическая форма, показанная на Фиг. 6. Эффект использования сопла с четырьмя радиально вырезанными надрезами показан на Фиг. 9: крестообразную форму получают с помощью четырех v-образных радиальных надрезов в торцевой поверхности сопла.

Площадь наружной поверхности струй, создаваемых соплами с радиальными надрезами, намного больше, чем получаемая стандартным кольцевым соплом. Для одного и того же объемного расхода единичный веерный тип распыления увеличивает площадь поверхности приблизительно на 400%, а крестообразный веерный тип распыления увеличивает площадь поверхности приблизительно на 800%. Поскольку захват кокса в струю пропорционален площади поверхности, то захват также пропорционально увеличивается.

Испытания проводились также на распыляющих соплах с надрезом на выходе в большом псевдоожиженном слое с измерением скорости разрушения агломерата. Сопла с надрезами производили меньше более слабых агломератов, что увеличивало скорость разрушения агломерата на 30% по сравнению со стандартным круглым соплом. Сопла с надрезами были способны захватывать больше твердых частиц в струю и значительно улучшить контакт жидкости и твердого вещества.

Реферат

Изобретение относится к области энергетики. Реактор с циркулирующим псевдоожиженным слоем содержит стенку реактора круглого сечения вокруг вертикальной оси, нижнее впускное отверстие для подачи ожижающего газа и питающие инжекторы для подачи жидкого тяжелого нефтяного сырья и распыляющего пара вокруг стенки реактора и над нижним впускным отверстием для подачи ожижающего газа, при этом каждый из питающих инжекторов проходит через стенку реактора в реактор с выпускным соплом внутри реактора и впускным отверстием для подачи жидкого тяжелого нефтяного сырья на конце, удаленном от выпускного сопла; причем каждый питающий инжектор содержит проточный трубопровод для подвода нефти и пара в выпускное сопло, имеющее центральный проточный канал круглого сечения, проходящий от проточного трубопровода до выпускного отверстия с радиальными надрезами. Изобретение позволяет улучшить диспергирование впрыскиваемого сырья в ожиженный слой частиц кокса в реакторе для коксования в псевдоожиженном слое. 3 н. и 12 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Соосно-струйная форсунка

Комментарии