Устройство для оксихлорирования - RU2157726C2

Код документа: RU2157726C2

Описание

Под "оксихлорированием" понимают превращение этилена с хлористым водородом и кислородом или кислородсодержащим газом, причем получают 1,2-дихлорэтан (ДХЭ). При этом в качестве хлористого водорода обычно используют хлористый водород, получающийся при термическом расщеплении ДХЭ в винилхлорид.

Для оксихлорирования применяются среди прочего катализаторы, которые содержат на таких пылевидных подложках, как окись алюминия, галогениды металлов, предпочтительно хлорид меди. При этом частицы катализаторов имеют средний диаметр, приблизительно, 50 мкм и образуют псевдоожиженный слой, создаваемый либо только потоками реакционного газа, в случае необходимости содержащего инертный газ, либо дополнительно циркулирующими потоком газа. В этом способе тепло реакции распределяется в псевдоожиженном слое и отводится на поверхностях охлаждения, причем в реакторе с псевдоожиженным слоем достигается равномерное распределение температуры. При этом частицы катализатора имеют высокую прочность на истирание. Это свойство обеспечивается преимущественно материалом носителя, для чего наряду с уже названной окисью алюминия применяется также кремниевая кислота, кизельгур или пемза, При недостаточной прочности на истирание частицы катализатора истираются, в особенности потоками газа и возникающая при этом пыль носителя катализатора выносится потоком газа, направленным вверх из реактора для оксихлорирования. При этом происходит не только потеря катализатора, но и повышенный износ аппаратуры.

С другой стороны, применение прочного на истирание материала носителя вызывает повышенный износ газопроводящих устройств, приводящий к их частичной замене, что связано со значительными расходами и дополнительными затратами в связи с прерыванием процесса производства.

Наряду с необходимостью нахождения оптимума между стабильностью частиц катализатора и вызываемым ими износом требуется также обращать внимание еще и на то, что частицы катализатора не должны спекаться друг с другом, так как обусловленная этим агломерация приводит к нарушению псевдоожиженного слоя. Следствием этого могло бы быть неравномерное распределение температуры в псевдоожиженном слое с соответствующим неблагоприятным ходом реакции, а также в определенных случаях закупорки в узких местах аппаратуры, например, в циклонах для сбора пыли выше псевдоожиженного слоя или в стояках для возврата пыли из этого циклона в псевдоожиженный слой. Эта склонность к агломерации зависит, наряду с природой катализатора и его распределением на носителе катализатора, в частности, от концентрации реакционного газа в псевдоожиженном слое.

Из ЕР-A-0446379 известен реактор для получения ненасыщенных нитрилов, в нижней части которого находится горизонтально расположенный подвод газа для олефина или третичного бутилового спирта, причем на нижней стороне подвода газа расположено большое количество сопел, а также другой подвод газа для содержащего кислород газа, который расположен ниже и параллельно другому подводу газа, и причем расстояние между обоими подводами газов составляет от 25 до 300 мм. Более короткое расстояние может привести к нарушениям газовых потоков вследствие нежелательной реакции, в то время как при больших расстояниях олефин или, соответственно, третичный бутиловый спирт смешиваются о содержащим кислород газом в недостаточной степени, что снижает выход нитрила.

Из патентной заявки Великобритании GB-A-1 265 770 известен реактор для осуществления реакций с подвижным слоем катализатора и распределительной плитой в нижней части реактора,

под которой находится один подвод газа и по периферии кожуха реактора выше и рядом с распределительной плитой находится второй подвод газа. Благодаря этому второму подводу газа катализатор не

осаждается в периферийной области. Эта мера предосторожности служит, в особенности, тому, что не уменьшается количество катализатора. Внутри подвижного слоя можно предусмотреть еще один подвод газа,

расположенный в нижней части реактора, чтобы осуществить хорошее перемешивание компонентов реакции в массе подвижного слоя,

Из публикации WO 94/19099 Международной заявки известно устройство

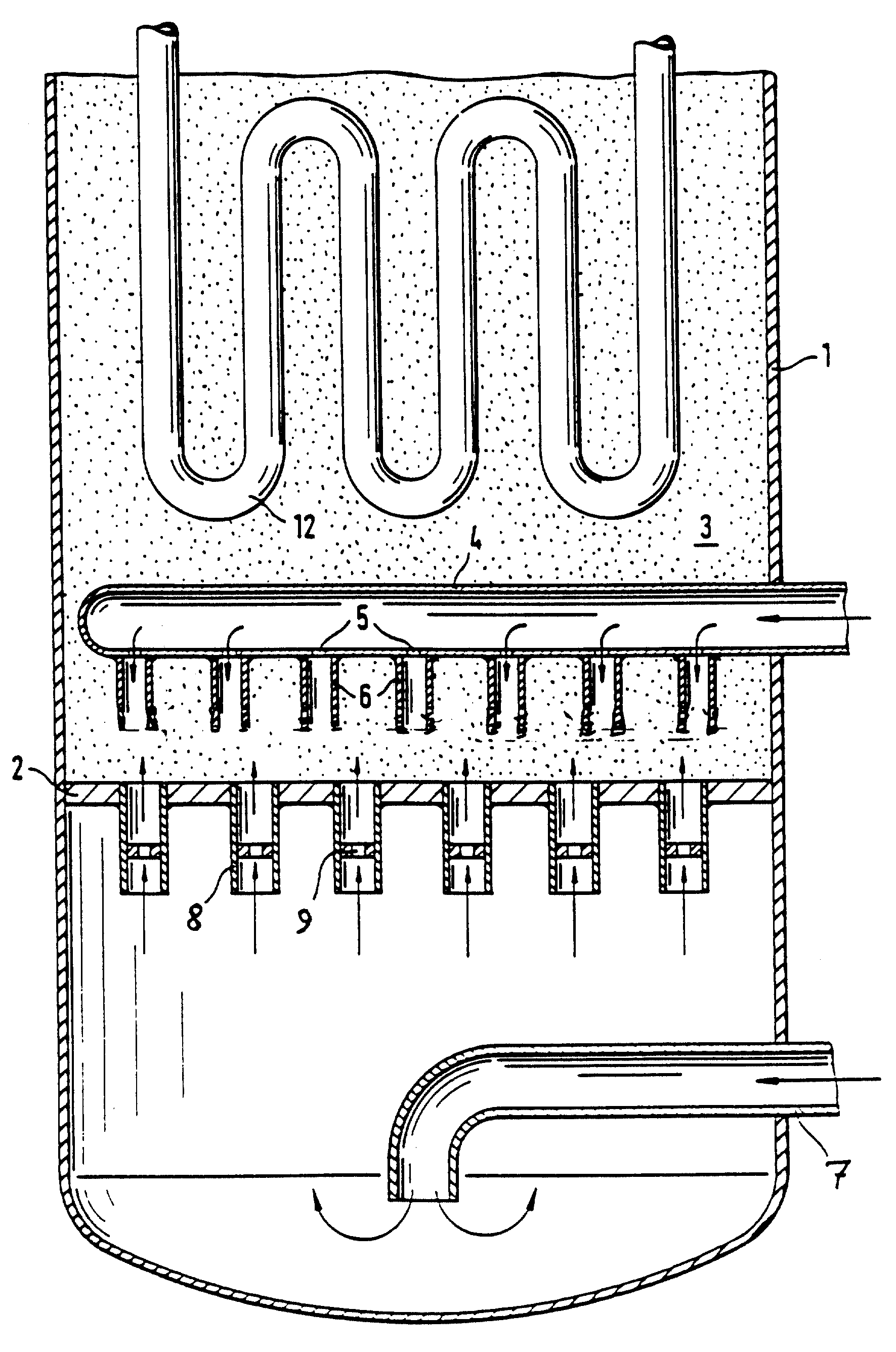

для оксихлорирования, характеризующееся реактором 1, нижним ограничителем 2 для псевдоожиженного слоя катализатора 3, газопроводом (распределительной трубой) 4, имеющей сопла 5, причем сопла 5 входят

в трубы 6, придающие входящему потоку газа горизонтальную компоненту в направлении потока и газопровод 9 под ограничителем 2.

Согласно предпочтительным формам выполнения указанные трубы, в которые входят сопла, имеют на конце отклоняющие устройства с выходными отверстиями, или эти трубы направлены под углом вверх или в горизонтальном направлении или под углом вниз и эти трубы свободно заканчиваются в слое катализатора, или эти трубы или выходные отверстия соседних труб расположены таким образом, что выходящие газовые струи встречаются не фронтально друг с другом и/или с соседней трубой. Согласно другим предпочтительным формам сквозь ограничитель проходят трубы, в которых ниже ограничителя, но выше нижнего конца пропущенных через него труб расположены сопла, причем предпочтительно эти сопла размещены ниже половины длины соответствующих труб, в частности, на расстоянии приблизительно одного диаметра трубы от нижнего конца.

Было обнаружено, что в этом известном устройстве при длительном использовании и высокой пропускной способности, т. е. при высоких скоростях газа, в газопроводящих местах происходит определенное истирание. Далее неожиданным образом было выяснено, что это истирание не происходит вообще или наблюдается только в значительно уменьшенной степени, когда по трубам, в которые входят сопла, пропускают выходящий газ, в основном против потока газа, который удерживает катализатор в виде псевдоожиженного слоя.

Таким образом, изобретение относится к устройству для оксихлорирования, которое согласно изобретению

характеризуется тем, что оно содержит

- реактор 1,

- нижний ограничитель 2 для псевдоожиженного слоя катализатора 3,

- газопровод (распределительную трубу) 4, расположенный

выше ограничителя 2 и внутри псевдоожиженного слоя 3 катализатора, с соплами 5, распределенными по всему поперечному сечению реактора 1,

- причем сопла 5 входят в трубы 6, по которым подводят

выходящий поток газа, в основном, в противотоке с потоком газа, который создает псевдоожиженный слой катализатора, и

- трубопровод 7, расположенный ниже ограничителя 2.

Предпочтительно устройство согласно изобретению выполнено таким образом, что число труб 8 равно числу труб 6, равномерно распределенных друг относительно друга по всему поперечному сечению реактора 1. Благодаря соосности каждой из труб 8 и 6 обеспечивается соответствие количеств реагирующих друг с другом газов из труб 8 и 6.

Пространство между верхними концами проходящих через ограничитель 2 труб 8 и нижними концами труб 6, в которые входят сопла 5, образует зону смешивания, имеющую размеры, при которых уже происходит смешивание каждого из выходящих из этих труб компонентов реакции с катализатором, причем исключается зона смешивания от 25 до 300 мм.

Устройство также может содержать трубы 8, проходящие через ограничитель 2, в которых ниже ограничителя 2,

но выше нижних концов труб 8 расположены сопла 9,

Сопла 9 могут быть расположены на таком расстоянии от верхних концов труб 8, что скорость направленных вверх струй газа из сопел 9 до

верхнего конца трубы 8 равномерно распределяется по соответствующему поперечному сечению труб 8.

Сопла 9 могут быть расположены на расстоянии, приблизительно, одного диаметра трубы 8 от нижнего конца трубы 8.

Трубы 6 могут иметь такую длину, что скорость направленных вниз струй газа из сопел 5 до нижнего конца трубы 6 равномерно распределяется по соответствующему поперечному сечению труб 6.

Пространство между верхними концами труб 8 и нижними концами труб 6 может иметь такой размер, что отсутствует эрозия труб 4, 6, 8, а также нижнего ограничителя 2.

В другом варианте выполнения устройства, согласно изобретению, такое же количество труб 8 и 6 расположены со смещением друг относительно друга. Такая геометрия обуславливает возможно более низкую эрозию труб 6 благодаря восходящему потоку газа из труб 8. С помощью такого расположения достигается немедленный и непосредственный контакт с катализатором реагентов, выходящих из труб 8 и 6 в псевдоожиженный слой катализатора 3. Вследствие этого гарантируется осуществление целевой реакции с образованием ДХЭ, а также подавление побочных реакций, как например, сгорания этилена с кислородом.

Другая форма выполнения этого устройства дает большую свободу для его расчета и конструктивного выполнения. При этом число труб 6 отличается от числа труб 8, Здесь также является важным возможно более равномерное распределение этих труб по поперечному сечению реактора 1, Эта форма дает возможность изменить число труб 6 в имеющемся реакторе без одновременной подгонки труб 8, что означало бы большие расходы.

Далее изобретение поясняется более подробно с помощью примера.

Пример

Применяют аппаратуру

согласно фиг. 1. К реактору 1, имеющему диаметр 2,8 м и высоту 26 м, подводят газообразные компоненты реакции, предварительно нагретые до температуры 160oC. Смесь из 5974 кг/ч хлористого

водорода и 1417 кг/ч кислорода подают по трубопроводу 4 через сопла 5 и трубы 6 в псевдоожиженный слой катализатора 3. Сопла 5 имеют различные диаметры, благодаря чему достигается возможно более

равномерное распределение газа по всем соплам 6 и тем самым по всему поперечному сечению реактора 1, Диаметр сопел увеличивается в направлении потока в трубопроводе 4 от 8,6 мм до 9,3 мм и затем до 10

мм для компенсации различных потерь давления вдоль газопровода до соответствующих сопел 5. Трубы 6 с внутренним диаметром 40 мм имеют длину 300 мм. Через трубопровод 7 и трубы 8 с соплами 9 через

нижний ограничитель 2 протекает 2380 кг/ч этилена. В реакторе 1 в качество катализатора находится хлорид меди (П) на носителе " окиси алюминия в виде псевдоожиженного слоя катализатора 3. В этот

псевдоожиженный слой вводят вышеназванные компоненты реакции. Для псевдоожижения слоя через газопровод 7 и трубы 8, проходящие через нижний ограничитель 2, в реактор 1 дополнительно подают

циркулирующий поток газа, имеющий скорость 8780 кг/ч. Верхние концы труб 8 соединены с нижним ограничителем 2. Расстояние между этим нижним ограничителем и нижними концами труб 6 составляет 400 мм. На

этом участке реагенты распределяются по поперечному сечению реактора и тем самым образуются зоны смешивания каждого компонента реакции с катализатором. Этилен и циркулирующий газ протекают в реакторе

снизу вверх. На этом пути они встречаются с хлористым водородом и кислородом и реагируют в контакте с вышеуказанным катализатором до ДХЭ и воды. Выделяющаяся при этом теплота реакции, составляющая 238,

5 кДж/моль, отводится через псевдоожиженный слой 3 катализатора и шланг охлаждения 12, в котором испаряется вода при температуре 183oC. Температура реакции составляет 225oC при

избыточном давлении в реакторе, равном 3,2 бар. Поток газа в верхней части реактора, состоящий из продуктов реакции и циркулирующего газа, выходит из реактора 1 через три циклона для дальнейшей

переработки (на чертеже не показано). Три циклона, включенных последовательно, служат для сбора увлеченного пылевидного катализатора из потока газа в верхней части реактора поверх псевдоожиженного

слоя катализатора.

Реферат

Получение 1,2-дихлорэтана из этилена, хлористого водорода, кислорода или кислородсодержащего газа (оксихлорирование) происходит в реакторе с нижним ограничителем для псевдоожиженного слоя катализатора, причем выше ограничителя и внутри псевдоожиженного слоя катализатора расположен первый газопровод (распределительные трубы) 4, содержащий сопла 5, распределенные по всему поперечному сечению реактора, причем эти сопла 5 входят в трубы 6, которые пропускают выходящий поток газа в основном против потока того газа, который создает псевдоожиженный слой катализатора, при этом этот поток газа подводят через второй газопровод 7 выше ограничителя. Техническим результатом является уменьшение истирания в газопроводящих местах реактора. 6 з.п. ф-лы, 1 ил.

Комментарии