Система впрыскивания исходного материала для каталитического крекинг-процесса - RU2241731C2

Код документа: RU2241731C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к системам впрыскивания исходного материала и, в частности, к питающим форсункам, используемым для каталитического крекинг-процесса.

Уровень техники

В типичной установке крекинга с псевдоожиженным катализатором (FCCU), состоящей из регенератора, реактора с восходящим потоком и выпарной колонны, показанной в документе US-A-5562818 (Hedrick), который включен сюда в качестве ссылочного материала, тонко измельченный регенерированный катализатор втягивается из регенератора через восходящую трубу регенератора и входит в контакт с потоком углеводорода в нижней части реактора с восходящим потоком. Поток углеводорода и пара поступает в колонну через питающие форсунки. Смесь из исходного материала, пара и регенерированного катализатора, которая имеет температуру от около 200°С до около 700°С, проходит через реактор с восходящим потоком, преобразующий исходный материал в более легкие продукты, при этом на поверхности катализатора осаждается углеродистый слой. Углеводородные пары и катализатор затем проходят через циклоны для отделения отработавшего катализатора от потока углеводородного парообразного продукта. Отработавший катализатор поступает в выпарную колонну, куда вводят пар для удаления углеводородных продуктов из катализатора. Отработавший катализатор, содержащий кокс, затем проходит через выпарную колонну и поступает в регенератор, где в присутствии воздуха и при температуре от около 620°С до около 760°С сгорание углеродистого слоя производит регенерированный катализатор и дымовой газ. Дымовой газ отделяется от захваченного катализатора в верхнем районе регенератора циклонами, и регенерированный катализатор возвращается в псевдоожиженный слой регенератора. Регенерированный катализатор затем вытягивается из псевдоожиженного слоя через восходящую трубу регенератора и при повторении указанного выше цикла входит в контакт с исходным сырьем в нижнем блоке реактора.

Наиболее критическим элементом конструкции реактора с восходящим потоком для крекинга с псевдоожиженным катализатором является система впрыскивания исходного материала. Для получения пиковой производительности важно, чтобы система впрыскивания исходного материала распределяла исходный материал тонко распыленной струей с равномерным охватом сечения колонны и с узким диапазоном распределения размеров капель. Такое распыление увеличивает площадь поверхности капель исходного материала и облегчает вхождение в плотный контакт с регенерированным катализатором. Однако существующие системы впрыскивания исходного материала известного уровня техники отличаются трудностью достижения этих необходимых характеристик.

Типичная установка крекинга с псевдоожиженным катализатором может иметь либо форсунки боковой подачи, либо форсунки нижней подачи для введения углеводородного исходного материала в реактор с восходящим потоком. Форсунки нижней подачи подают углеводородный исходный материал от дна реактора с восходящим потоком, тогда как форсунки боковой подачи подают исходный материал от периферии реактора с восходящим потоком и на большей высоте. Наиболее современные установки крекинга с катализатором оснащены форсунками боковой подачи. Относительно установок крекинга с псевдоожиженным катализатором, регенерированный катализатор перемещается вверх от дна колонны псевдоожижающим газом, обычно паром, и углеводородный исходный материал впрыскивается множеством форсунок, установленных по периферии реактора с восходящим потоком, в более высоком положении. Современные форсунки боковой подачи, такие как описанные в документе US-A-5794857, в целом, являются хорошими распылителями исходного материала. Однако конфигурация боковой подачи имеет несколько существенных недостатков. Более высокое расположение точки впрыскивания приводит к получению меньшего полезного объема реактора с восходящим потоком и к снижению циркуляции катализатора вследствие более высокого перепада давления в колонне. Контакт горячего регенерированного катализатора с транспортирующим паром в нижнем блоке колонны также приводит к большей деактивации катализатора до его вхождения в контакт с исходным материалом.

Установки крекинга с катализатором с форсунками нижней подачи могут устранять недостатки описанной выше конфигурации с боковой подачей. Однако форсунки нижней подачи известного уровня техники в целом не дают хороших результатов в распылении исходного материала. Документ US-A-4097243 описывает конструкцию форсунки нижней подачи с множеством наконечников для распределения исходного материала во множество потоков. Распыление исходного материала было довольно слабым. Кроме того, исходный материал впрыскивался по существу в продольном направлении колонны, что приводит к медленному смешиванию исходного материала и регенерированного катализатора из-за того, что они движутся по существу в одном направлении. Это приводит к нежелательному состоянию, в котором исходный материал входит в контакт с обширной зоной испарения исходного сырья в колонне реактора. Ряд усовершенствований, показанных в документах СА-А-1015004, US-A-4808383, US-A-5017343, US-A-5108583 и ЕР-А-151882, предлагают различные средства для улучшения распыления исходного материала форсунками нижней подачи. Однако распыление исходного материала остается неадекватным, и впрыскивание исходного материала остается по существу впрыскиванием в продольном направлении, приводящим к медленному смешиванию с регенерированным катализатором и нежелательному контакту исходного материала в обширной зоне испарения.

Документы US-A-4784328 и ЕР-А-147664 описывают две сложные конструкции смесительных камер в донной части колонны реактора установки крекинга с псевдоожиженным катализатором для улучшения смешивания исходного материала и регенерированного катализатора. Однако эти смесительные камеры имеют очень сложную конфигурацию с множеством каналов, что затрудняет поддержание их механической целостности и надлежащего функционирования со временем, поскольку нижний район колонны является крайне эрозионным.

Документы US-A-4795547 и US-A-5562818 описывают две форсунки нижней подачи с отклоняющими конусами разных конструкций на выходе по существу продольной питающей трубы, несущей распыленный исходный материал. Назначением этих отклоняющих конусов является переориентация движущегося по существу в осевом направлении потока исходного материала для выпуска исходного материала в некоторой степени в радиальном направлении на выходе, что, таким образом, должно усиливать его смешивание с регенерированным катализатором. Однако в этих отклоняющих конструкциях существуют серьезные недостатки. Во-первых, углеводородный исходный материал распыляется до достижения отклоняющего средства, и когда распыленный исходный материал сталкивается с поверхностью отклоняющего конуса на выходе, происходит обратное слияние значительной части капель распыленного исходного материала, приводящее к формированию слоев жидкости, выбрасываемых из конуса. Отклоняющий конус достигает изменения направления движения исходного материала, но это происходит при значительном ухудшении распыления исходного материала. Во-вторых, выпускаемый из отклоняющего конуса в радиальном направлении исходный материал в форме слоев жидкости может проникать сквозь катализатор в колонне без значительного испарения и сталкиваться со стенкой колонны, что приводит к значительным механическим повреждениям.

Сущность изобретения

Задачей настоящего изобретения является получение усовершенствованной системы впрыскивания исходного материала с нижней подачей для использования в каталитических крекинг-процессах, которая обеспечит лучшее распределение исходного материала в колонне реактора.

Эта задача решена использованием описанной ниже форсунки для применения в установке крекинга с псевдоожиженным катализатором, содержащей:

первую трубу для образования канала для прохождения по нему рассеивающего газа;

первую головку, накрывающую конец первой трубы, причем первая головка включает по меньшей мере один проходящий сквозь нее выпускной канал, приспособленный для выпуска первого рассеивающего газа в жидкий углеводородный исходный материал;

вторую трубу, окружающую первую трубу и отнесенную от нее для формирования между ними кольцевого пространства для образования, таким образом, канала для прохождения по нему жидкого углеводородного исходного материала;

вторую головку, накрывающую конец второй трубы, причем вторая головка отнесена от первой головки для образования, таким образом, между ними смесительной зоны для смешивания жидкого углеводородного исходного материала и первого рассеивающего газа, причем вторая головка включает по меньшей мере одну проходящую сквозь нее кольцевую прорезь в качестве выпускного канала, который по существу совпадает с выпускным каналом в первой головке и приспособлен для выпуска смеси из жидкого углеводородного исходного материала и первого рассеивающего газа, и в которой применена третья труба, окружающая вторую трубу и формирующая кольцевое пространство между ними для образования канала для прохождения по нему второго рассеивающего газа.

В предпочтительном варианте выполнения кольцевая прорезь включает фаску, которая может иметь угол от 0° до 10° относительно выпускного канала.

Выпускной канал во второй головке предпочтительно приспособлен для выпуска смеси из жидкого углеводородного исходного материала и первого рассеивающего газа в целом в радиально-наружном направлении и вверх. Угол выпуска вверх находится в пределах от около 20° до 80° к оси форсунки.

В одном из вариантов выполнения выпускной канал первой головки включает множество выпускных каналов для выпуска первого рассеивающего газа в жидкий углеводородный исходный материал для формирования их смеси, и выпускной канал в форме кольцевой прорези во второй головке включает множество выпускных каналов, приспособленных для выпуска смеси из жидкого углеводородного исходного материала и первого рассеивающего газа множеством веерообразных распыленных струй и в целом в радиально-наружном направлении и вверх.

Предпочтительно выпускной канал первой головки включает множество выпускных каналов для выпуска первого рассеивающего газа в жидкий углеводородный исходный материал для формирования их смеси, и выпускной канал в форме кольцевой прорези во второй головке открыт вдоль всей его окружности и приспособлен для выпуска смеси из жидкого углеводородного исходного материала и первого рассеивающего газа одной веерообразной распыленной струей и в целом в радиально-наружном направлении и вверх.

Вторая головка включает коническую поверхность, которая включает выпускной канал в форме кольцевой прорези, и первая головка включает коническую поверхность, имеющую по меньшей мере один выпускной канал.

Выпускной канал в первой головке может включать множество по существу круглых отверстий.

В форсунке может быть применен канал для выпуска части жидкого углеводородного исходного материала в более центральном местоположении между первой головкой и второй головкой относительно положения выпускного канала первой головки. Установка крекинга с псевдоожиженным катализатором содержит по меньшей мере один реактор с восходящим потоком; по меньшей мере одну форсунку, расположенную в донной части реактора по любому из ранее перечисленных вариантов выполнения, и восходящую трубу регенератора, по которой горячий регенерированный катализатор поступает в донную часть реактора.

Третья труба питающей форсунки предпочтительно заканчивается в точке, расположенной выше уровня центральной линии указанной восходящей трубы, входящей в реактор.

Установка крекинга с псевдоожиженным катализатором по любому из вышеописанных вариантов используется в процессе каталитического преобразования углеводородного исходного материала.

Согласно изобретению способ впрыскивания исходного материала в установку крекинга с псевдоожиженным катализатором содержит следующие операции:

введение жидкого углеводородного исходного материала и рассеивающего газа в питающую форсунку, соответствующую любому из п.п.1-10, расположенную в донной части реактора с восходящим потоком;

смешивание жидкого углеводородного исходного материала и рассеивающего газа в смесительной зоне в указанной системе впрыскивания исходного материала; и выпуск смеси из жидкого углеводородного исходного материала и рассеивающего газа из системы впрыскивания исходного материала конической распыленной струей в целом в радиально-наружном направлении и вверх.

Настоящее изобретение улучшает распыление исходного материала в системах впрыскивания с нижней подачей, таким образом, устраняя необходимость в использовании конфигурации с боковой подачей и ее недостатки. Было обнаружено, что система впрыскивания исходного материала с нижней подачей, соответствующая настоящему изобретению, обеспечивает улучшенное распыление и распределение исходного материала, обеспечивая равномерное распределение исходного материала в колонне с восходящим потоком. Представленная система впрыскивания исходного материала будет распределять исходный углеводородный материал тонко распыленной струей, равномерно охватывающей пространство колонны с восходящим потоком и имеющей узкий диапазон распределения размеров капель. Другим преимуществом является то, что распыленный исходный материал может выпускаться в по существу радиальном направлении для лучшего смешивания с регенерированным катализатором без необходимости использовать отклоняющий конус. Другим преимуществом является то, что распыленный исходный материал может выпускаться по существу в радиальном направлении, при этом не сталкиваясь со стенкой колонны с восходящим потоком.

Перечень фигур чертежей

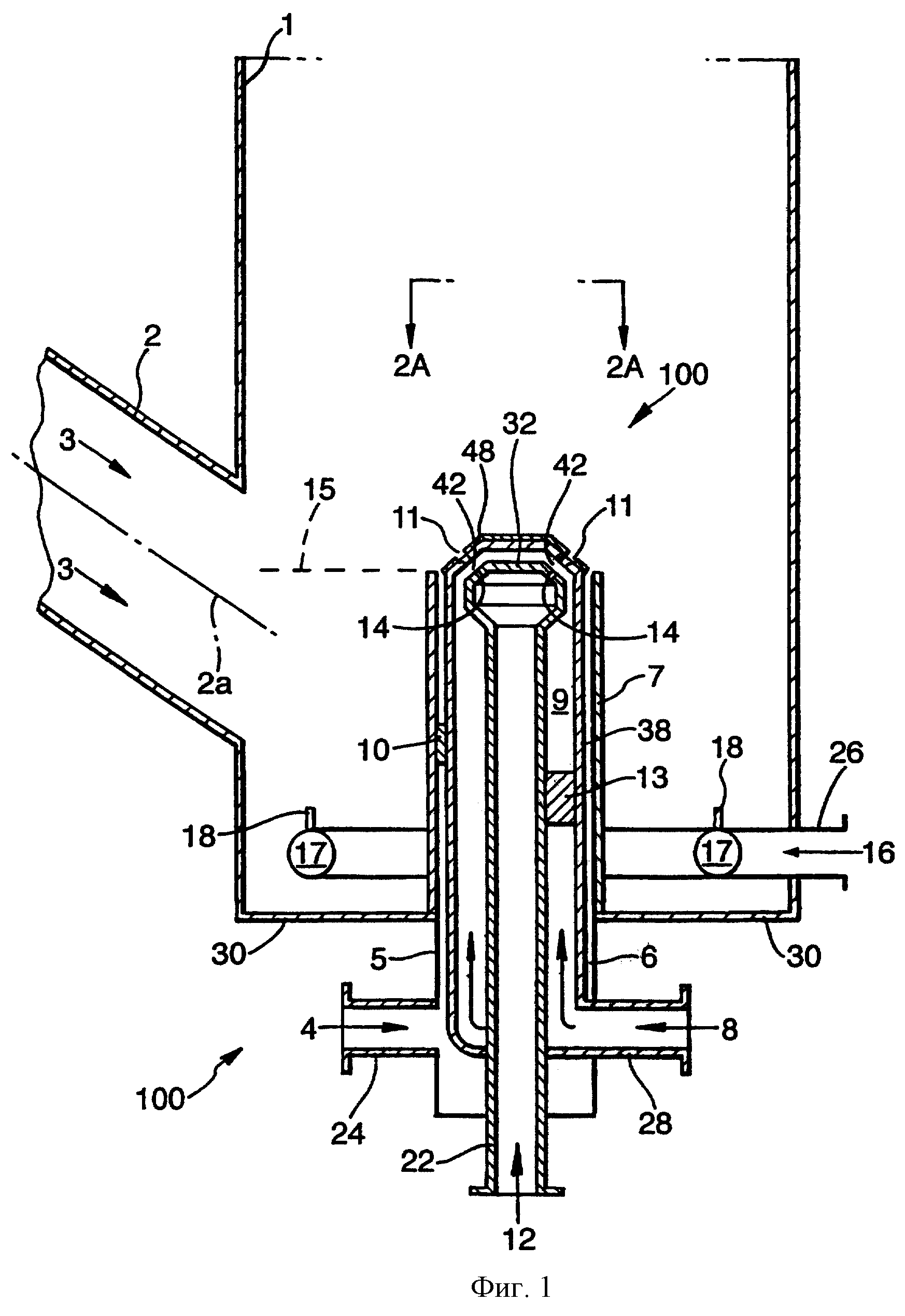

Фиг.1 изображает предпочтительный вариант выполнения установки крекинга с псевдоожиженным катализатором с одной системой впрыскивания исходного материала с нижней подачей.

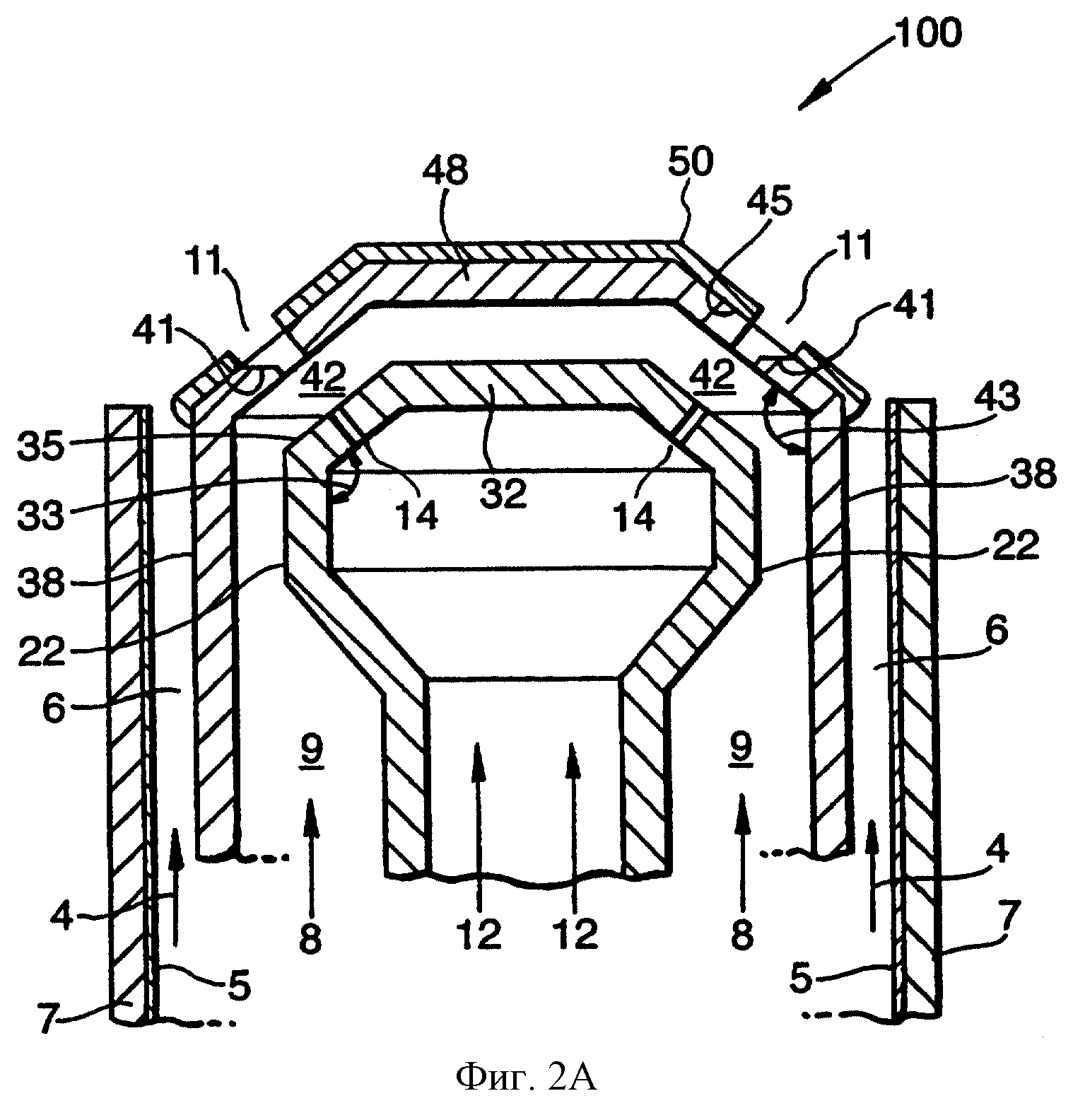

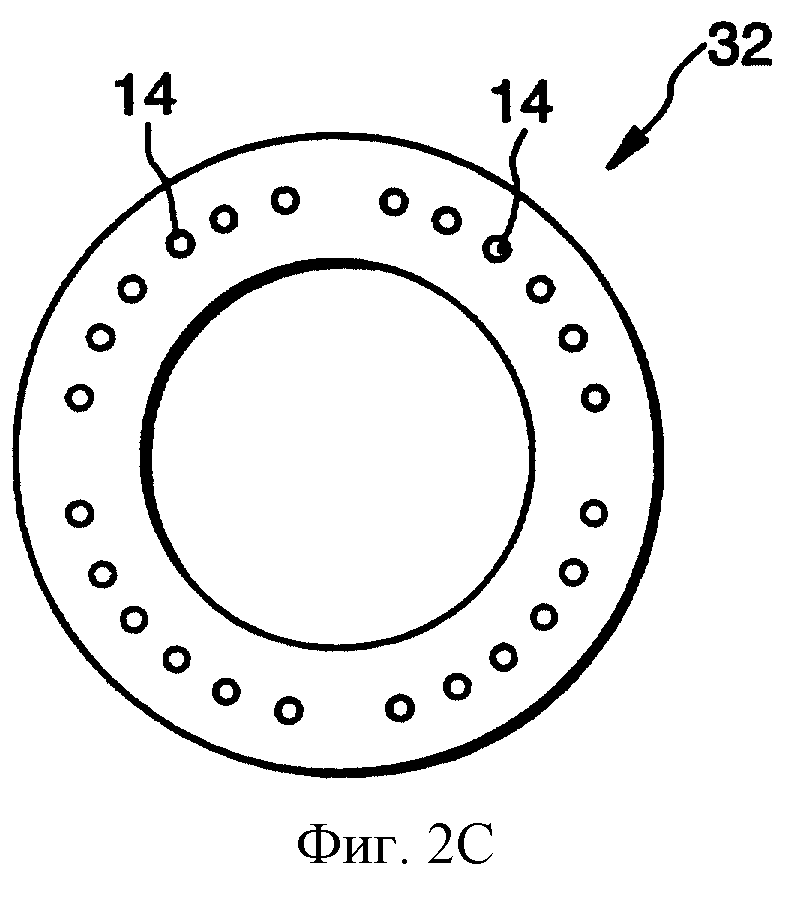

Фиг.2А/2В/2С изображают детали признаков конструкции предпочтительной системы впрыскивания исходного материала, показанной на фиг.1.

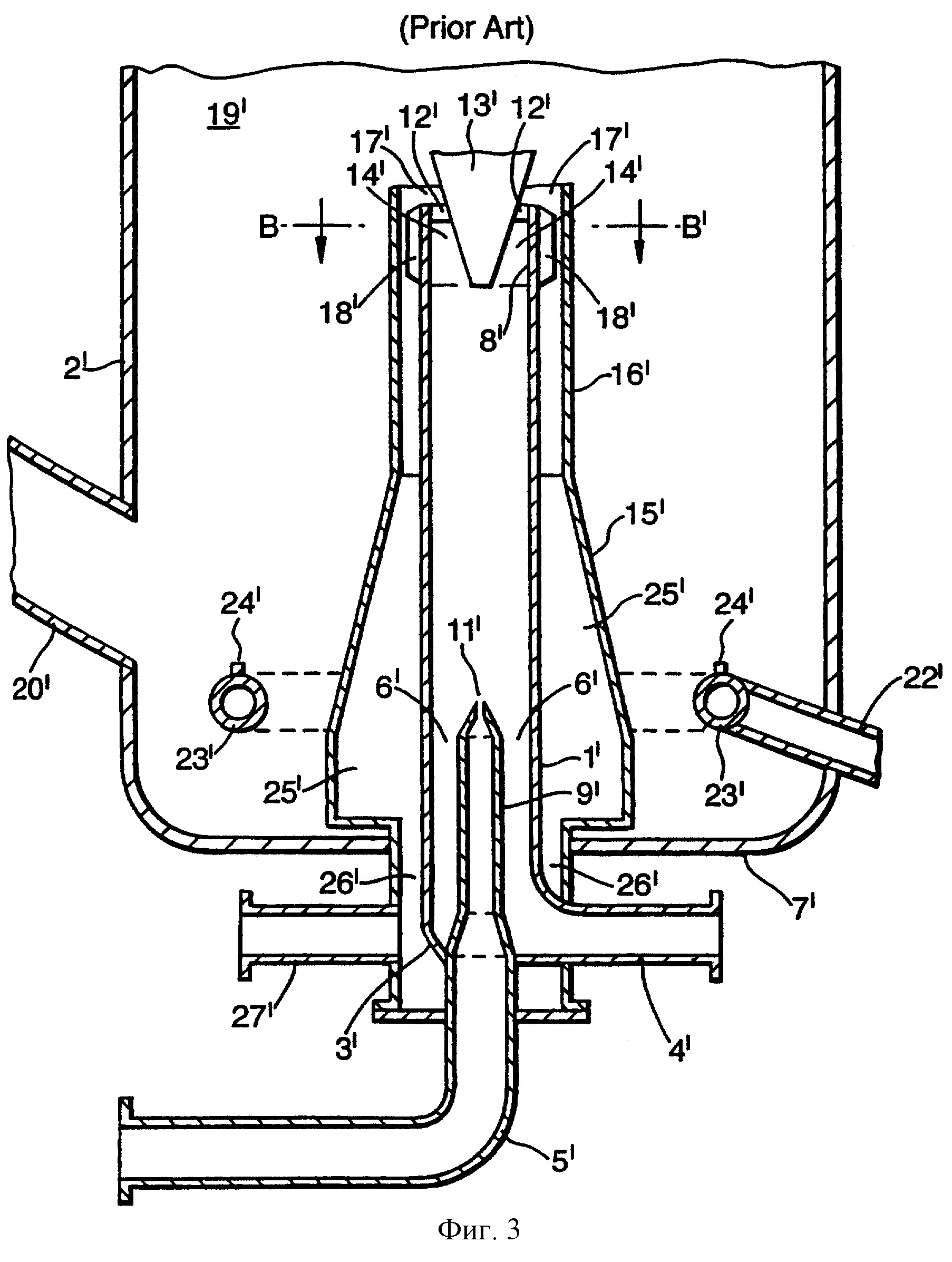

Фиг.3 изображает систему впрыскивания исходного материала с нижней подачей, соответствующую известному уровню техники.

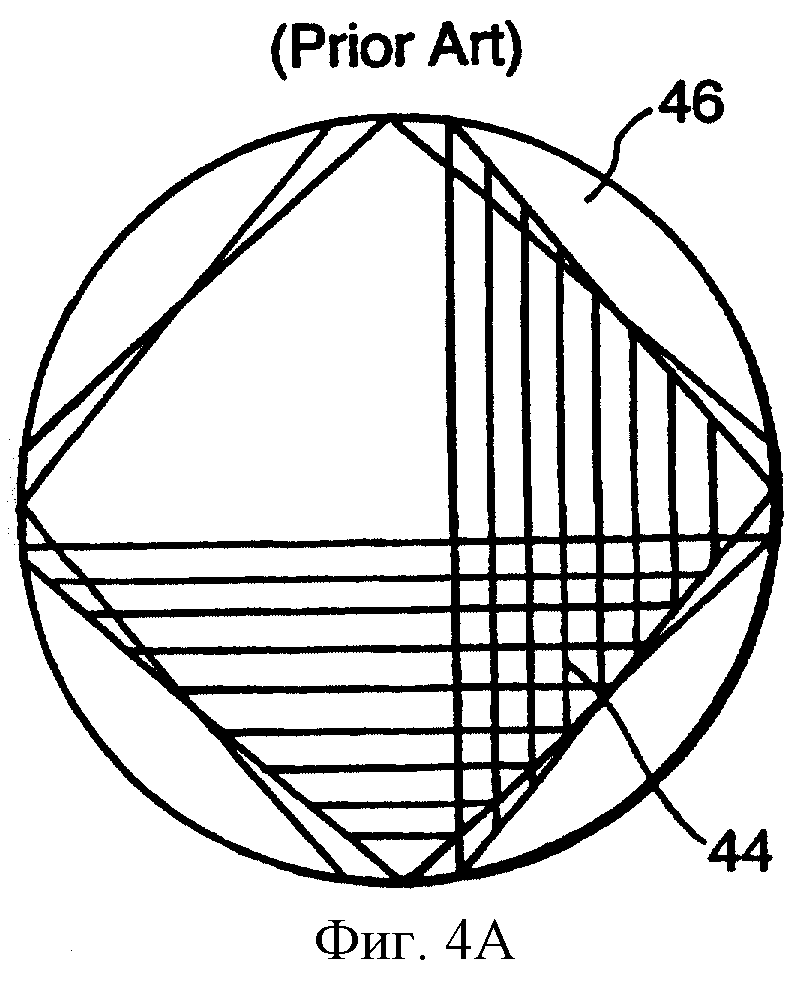

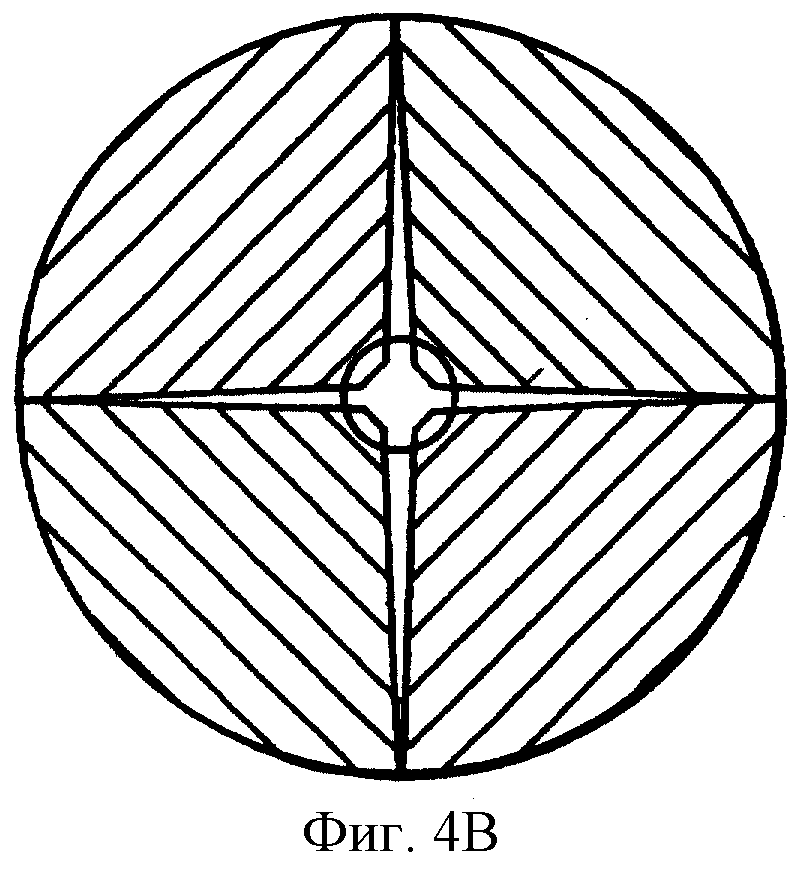

Фиг.4А изображает вид в плане распределения исходного материала в колонне с восходящим потоком с форсунками боковой подачи, соответствующими известному уровню техники.

Фиг.4В изображает вид в плане улучшенного распределения исходного материала, обеспечиваемого одной форсункой, соответствующей настоящему изобретению.

Фиг.5А/5В изображают детали признаков конструкции еще более предпочтительной системы впрыскивания исходного материала относительно фиг.2А/2В/2С.

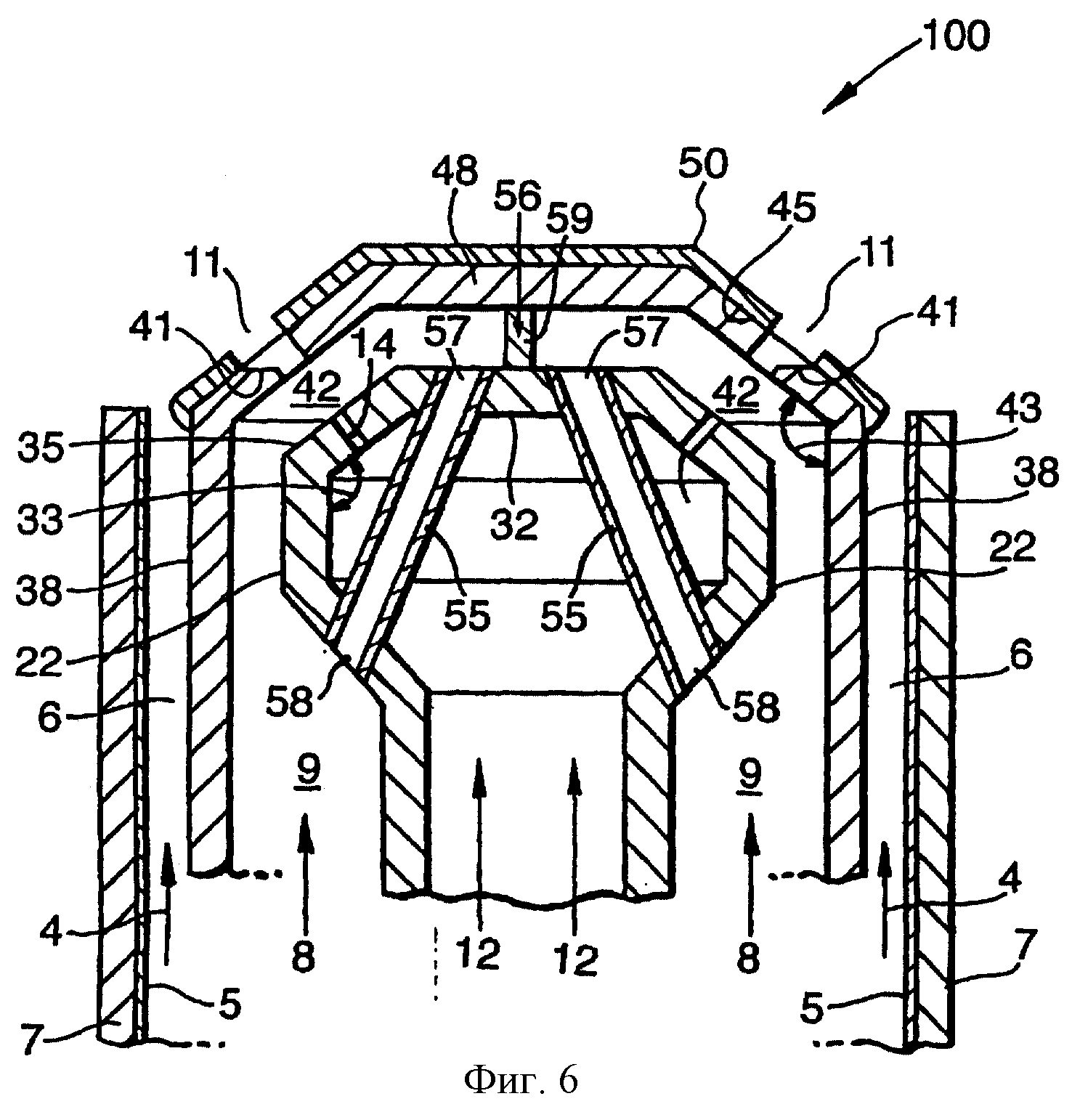

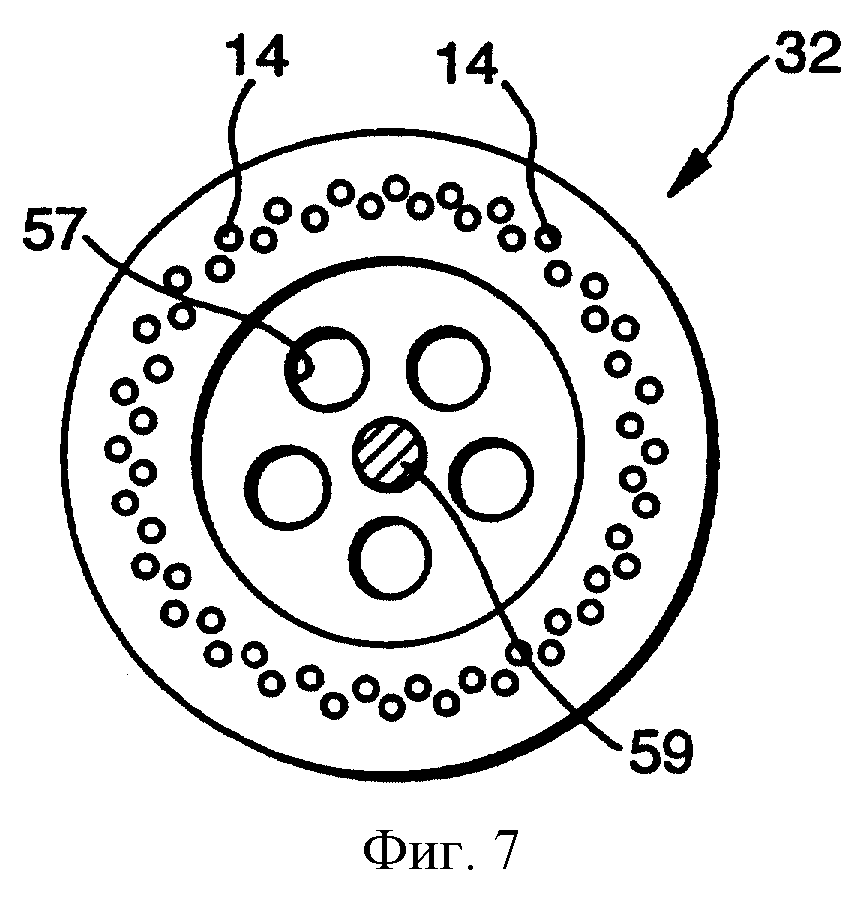

Фиг.6 и 7 изображают детали признаков конструкции другой предпочтительной системы впрыскивания исходного материала относительно фиг.1.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 показан предпочтительный вариант осуществления настоящего изобретения, в котором реактор 1 с восходящим потоком соединен с восходящей трубой 2 регенератора, по которой горячий регенерированный катализатор 3 поступает в донный район колонны реактора. Жидкий углеводородный исходный материал 8, такой как газойль, и рассеивающий газ 4 и 12, такой как пар, подаются через один форсуночный узел 100 нижней подачи.

Предпочтительно форсунка снабжена третьей трубой, показанной на фиг.1 как труба 5. Третья труба охватывает вторую трубу 38 и формирует кольцевое пространство 6 между ними для образования канала для прохождения по нему второго рассеивающего газа.

Форсуночный узел 100 содержит три трубы, расположенных концентрически и по существу вертикально. Первая труба 22 формирует канал для первого рассеивающего газа 12 и заканчивается первой головкой 32. Первая труба 22 и первая головка 32 окружены второй трубой 38, заканчивающейся второй головкой 48, причем таким образом формируется кольцевое пространство 9, образующее канал для жидкого углеводородного исходного материала 8. Вторая труба 38, в свою очередь, окружена третьей трубой 5, которая открыта в верхнем конце. Наружная поверхность трубы 5 защищена стойким к эрозии материалом 7, таким как жаростойкий или другой материал, известный специалистам в данной области техники, для предотвращения повреждения форсуночного узла 100 подаваемым горячим регенерированным катализатором 3. Наружная поверхность второй головки 48, выступающая за оконечность трубы 5 в реактор 1 с восходящим потоком, защищена стойким к эрозии материалом, таким как STELLITE 6 (STEL-LITE - это товарный знак) или другой материал, известный специалистам в данной области техники. Первое кольцевое пространство 6 сформировано между трубой 5 и трубой 38. Второе кольцевое пространство 9 сформировано между трубой 38 и трубой 22. Центрирующие выступы 10 в первом кольцевом пространстве 6 удерживают трубу 38 в центральном положении внутри трубы 5. Центрирующие выступы 13 во втором кольцевом пространстве 9 удерживают трубу 22 в центральном положении внутри трубы 38.

Первый рассеивающий газ 12 поступает в первую трубу 22, которая заканчивается первой головкой 32, имеющей по меньшей мере один выпускной канал 14, выпускающий газ в целом в радиально-наружном направлении и предпочтительно вверх в смесительную зону 42, расположенную вблизи выхода выпускного канала 14 между первой головкой 32 и второй головкой 48. Жидкий углеводородный исходный материал 8 поступает в трубу 28, продолжает движение по существу по вертикальной второй трубе 38 в кольцевом пространстве 9 к второй головке 48 и смешивается в перекрестном потоке с первым рассеивающим газом 12 в смесительной зоне 42, в результате чего формируется тонко распыленная двухфазная смесь из малых диспергированных пузырьков в тяжелой нефтяной углеводородной жидкости. Вторая головка 48 имеет по меньшей мере один выпускной канал 11 в форме кольцевой прорези для выпуска смеси углеводородного исходного материала и первого рассеивающего газа в реактор 1 с восходящим потоком в радиально-наружном направлении и, предпочтительно, вверх. Канал 11 по существу совпадает с выходом для первого рассеивающего газа 12 из выпускного канала 14. Когда тонкодисперсная двухфазная смесь из малых диспергированных пузырьков в тяжелом нефтяном углеводороде проходит через выпускной канал 11 в реактор 1 с восходящим потоком для введения в контакт с регенерированным катализатором 3, двухфазная смесь мгновенно расширяется, формируя полый конус тонко распыленного тяжелого нефтяного углеводородного исходного материала с узким диапазоном размеров капель, равномерно распределенного по пространству реактора 1 с восходящим потоком.

Труба 5 проходит сквозь дно 30 колонны реактора в реактор 1 и заканчивается на уровне 15 предпочтительно находящемся выше центральной линии 2а восходящей трубы 2 регенератора. Второй рассеивающий газ 4 проходит по трубе 24 и направляется в трубу 5 в первое кольцевое пространство 6 и выходит через верхний конец трубы 5 в реактор 1 с восходящим потоком по существу в продольном направлении. Второй рассеивающий газ 4 имеет несколько функций. Первой является защита форсунки 100 для впрыскивания исходного материала, находящейся внутри трубы 5, от повреждения горячим регенерированным катализатором 3 при нормальной работе. Другой функцией является образование аварийного псевдоожижающего газа для транспортировки катализатора в случае прерывания подачи исходного материала.

Дополнительный рассеивающий газ 16 может пригодным образом вводиться по трубе 26 для содействия псевдоожижению в нижнем районе колонны реактора. На фиг.1 показана труба 26, соединенная с одним распределительным кольцом 17, окружающим трубу 5 и имеющим множество сопел 18. Для распределения дополнительного рассеивающего газа 16 может использоваться другое средство, известное в данной области техники, такое как перфорированная пластина. Хотя на фиг.1 показан вариант с только одним форсуночным узлом 100 для впрыскивания, для достижения такой же цели для больших установок крекинга с псевдоожиженным катализатором с большими расходами углеводородного исходного материала могут использоваться другие устройства, такие как множество подающих узлов 100 в реакторе с восходящим потоком, когда каждый узел 100 испускает по меньшей мере одну коническую распыленную струю из выпускного канала 11. Количество форсуночных узлов 100 для впрыскивания исходного материала в одной реакционной колонне может быть любым целесообразным количеством, но предпочтительно, чтобы оно было в пределах от одного до шести.

На фиг.2А, 2В и 2С показаны детали головок 32 и 48, которыми заканчиваются трубы 22 и 38 соответственно на оконечности узла 100 для впрыскивания исходного материала в предпочтительном варианте осуществления изобретения, показанном на фиг.1. На фиг.2А показан вид сечения, сделанного по линии 2А-2А на фиг.1, труб 22, 38 с их соответствующими головками 32, 48 и трубы 5 с защитным материалом 7. Первый рассеивающий газ 12 проходит по трубе 22 к первой головке 32 и выходит через выпускные каналы 14 для рассеивающего газа в смесительную зону 42, которая расположена вблизи выхода выпускного канала 14 между головками 32 и 48, и перед выпускным каналом 11 в форме кольцевой прорези. Выпускной канал 14 показан на конической поверхности 35 головки 32 так, что первый рассеивающий газ 12 выпускается через канал 14 в целом в радиально-наружном направлении и предпочтительно вверх и смешивается в перекрестном потоке с жидким углеводородным исходным материалом в смесительной зоне 42. Угол выпуска вверх из канала 14 более предпочтительно находится в пределах от 10° до 90° от оси форсуночного узла 100 и, наиболее предпочтительно - в пределах от 20° до 80° от оси форсуночного узла 100. Результирующий угол 33 конической поверхности 35 первой головки 32 вариантов осуществления изобретения, показанных на фигурах, может надлежащим образом находиться в пределах от 100° до 170° и, предпочтительно - в пределах от 110° до 160°. Количество первого рассеивающего газа 12 может быть в пределах от 0,2 до 7 вес.% углеводородного исходного материала 8, но предпочтительно - находится в пределах от 0,5 до 5 вес.% углеводородного исходного материала 8. Скорость истечения первого рассеивающего газа 12 через канал 14 может быть в пределах от 15,2 до 244 м/с (от 50 до 800 футов в секунду), но предпочтительно - в пределах от 30,4 до 152 м/с (от 100 до 500 футов в секунду). Углеводородный исходный материал 8 проходит через трубу 38 в кольцевом пространстве 9 до головки 48 и смешивается в перекрестном потоке с рассеивающим газом 12, исходящим из каналов 14, в смесительной зоне 42, в результате чего формируется тонкодисперсная двухфазная смесь малых пузырьков пара в жидком углеводородном материале непосредственно перед каналом 11, который по существу совпадает с первым выпускным каналом 14 для рассеивающего газа. По существу совпадение каналов 14 и 11 обеспечивает то, что тонкодисперсная двухфазная смесь из малых пузырьков пара в жидком углеводородном материале проходит через канал 11 сразу после формирования смеси в смесительной зоне 42, что, таким образом, сводит к минимуму тенденцию обратного слияния и максимизирует эффективность использования энергии первого рассеивающего газа для распыления. Когда тонкодисперсная двухфазная смесь из малых пузырьков пара в жидком углеводородном материале проходит через выпускные каналы 11 в реактор 1 с восходящим потоком, двухфазная смесь мгновенно расширяется вследствие перепада давления на входе и выходе канала 11, в результате чего происходит тонкое распыление углеводородного исходного материала 8 с узким диапазоном распределения размеров капель и равномерным распределением. Перепад давлений на входе и выходе каналов 11 может быть в пределах от 0,689 до 6,89 бар (от 10 до 100 фунтов на кв. дюйм), но предпочтительно - в пределах от 1,38 до 4,8 бар (от 20 до 70 фунтов на кв. дюйм). Выпускной канал 11 показан как имеющий фаску на конце канала 11 для содействия мгновенному расширению в радиальном направлении двухфазного потока и тонкому распылению углеводородного исходного материала 8 в реактор 1 с восходящим потоком. Предпочтительно фаска 41 имеет угол от 0° до 40° и более предпочтительно - от 0° до 10° к выпускному каналу 11. Головка 48 и выпускной канал 11 могут включать защитный слой 50 из такого материала, как STELLITE или другого материала, известного специалистам в данной области техники, для предотвращения повреждения катализатором. Выпускной канал 11 показан расположенным на конической поверхности 45 головки 48 так, чтобы смесь первого рассеивающего газа 12 и жидкого углеводородного материала 8 выпускалась через канал 11 в целом в радиально-наружном направлении и, предпочтительно, вверх. Как описано выше относительно угла выпуска вверх из канала 14, соответствующий угол выпуска вверх из канала 11 также, предпочтительно находится в пределах от 10° до 90° к оси форсуночного узла 100 и более предпочтительно - в пределах от 20° до 80° к оси форсуночного узла 100. Результирующий угол 43 конической поверхности 45 головки 48 в вариантах осуществления изобретения, показанных на фигурах, может в этом случае быть в пределах от 100° до 170°, но предпочтительно - в пределах от 110° до 160°. Предпочтительно конические поверхности 35 и 45 расположены параллельно друг другу, как показано на этой фигуре. Хотя головки 32 и 48 показаны как включающие конические поверхности 35 и 45 соответственно, в головки 32 и 48 могут быть включены другие типы поверхностей, такие как сферическая или эллиптическая поверхности, если каналы 14 и 11 могут располагаться в этих поверхностях так, чтобы выпускать первый рассеивающий пар 12 и углеводородный исходный материал 8 в целом в радиально-наружном направлении и предпочтительно вверх.

На фиг.2В показан вид в плане второй головки 48, расположенной на конце трубы 38 для углеводородного материала. Головка 48 показана как имеющая кольцевую прорезь, состоящую из четырех удлиненных изогнутых каналов 11 в конической поверхности 45, как примере для испускания конической распыленной струи, состоящей из четырех отдельных веерообразных распыленных струй смеси из первого рассеивающего газа 12 и углеводородного исходного материала 8, испускаемых в радиально-наружном направлении и вверх в колонну 1 реактора. Угол каждой из веерообразных распыленных струй при взгляде сверху, испускаемой из одного отдельного канала 11, может находиться в пределах от 30° до 120°, предпочтительно - в пределах от 60° до 100°.

На фиг.2С показан вид в плане первой головки 32, расположенной на конце первой трубы 22 для рассеивающего газа. Головка 32 показана как имеющая четыре группы круглых выпускных каналов 14 в конической поверхности 35, расположенных четырьмя изогнутыми линиями позади каналов 11, показанных на фиг.2В, и по существу совпадающих с ними. Хотя каждая группа выпускных каналов 14 для рассеивающего газа показана как состоящая из шести по существу круглых каналов для каждой отдельной веерообразной распыленной струи, испускаемой из канала 11, количество каналов 14 в каждой группе могло бы быть любым целесообразным количеством. Суммарное количество каналов 14 в головке 32 будет зависеть от размера питающего форсуночного узла и может пригодным образом колебаться между 40 и 300.

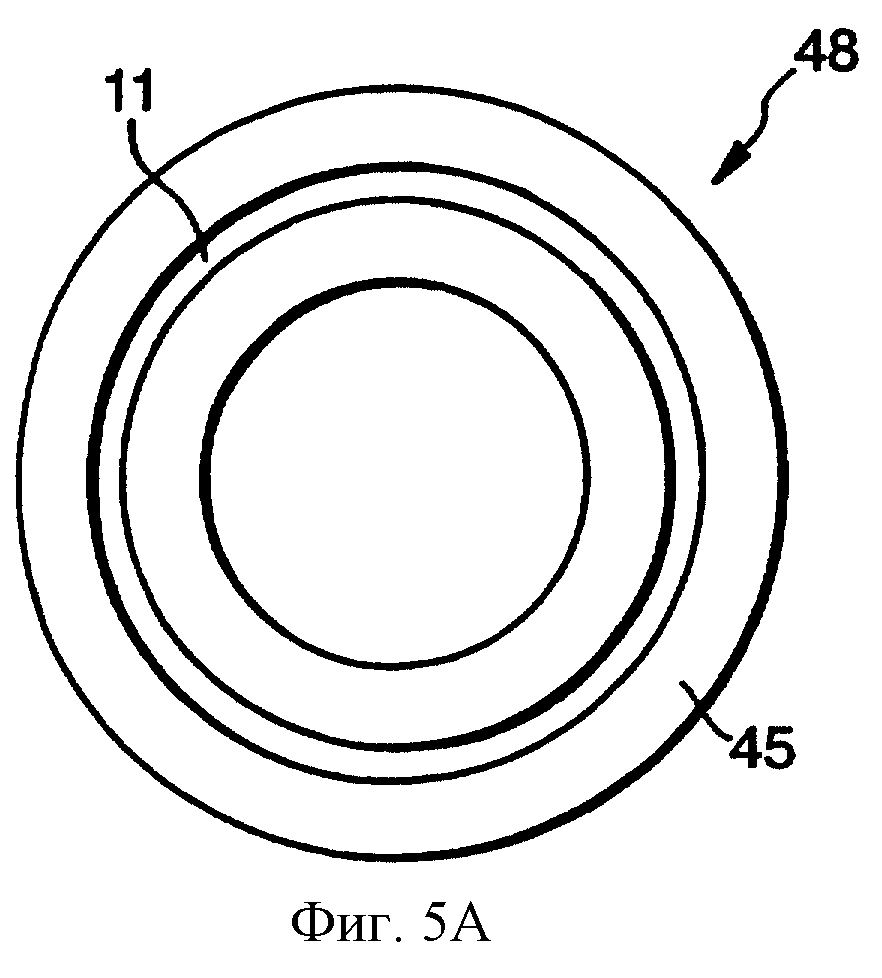

На фиг.5А показан вид в плане второй головки 48, расположенной на конце трубы 38 для углеводородного материала, как и показанная на фиг.2В. Было признано преимущественным, что кольцевой выпускной канал 11 открыт по всей окружности, как показано на фиг.5А. На фиг.2В кольцевая прорезь разделена четырьмя перемычками, в результате чего получено четыре отдельных канала 11. В результате уменьшения или исключения перемычек, показанных на фиг.2В, получены одна цельная кольцевая прорезь и одна единая коническая распыленная струя. Это дает преимущество получения более равномерного и непрерывного потока смеси первого рассеивающего газа 12 и углеводородного исходного материала 8 в колонну 1 реактора. Необязательно и менее предпочтительно, в качестве каналов 11 может использоваться множество концентрических прорезей.

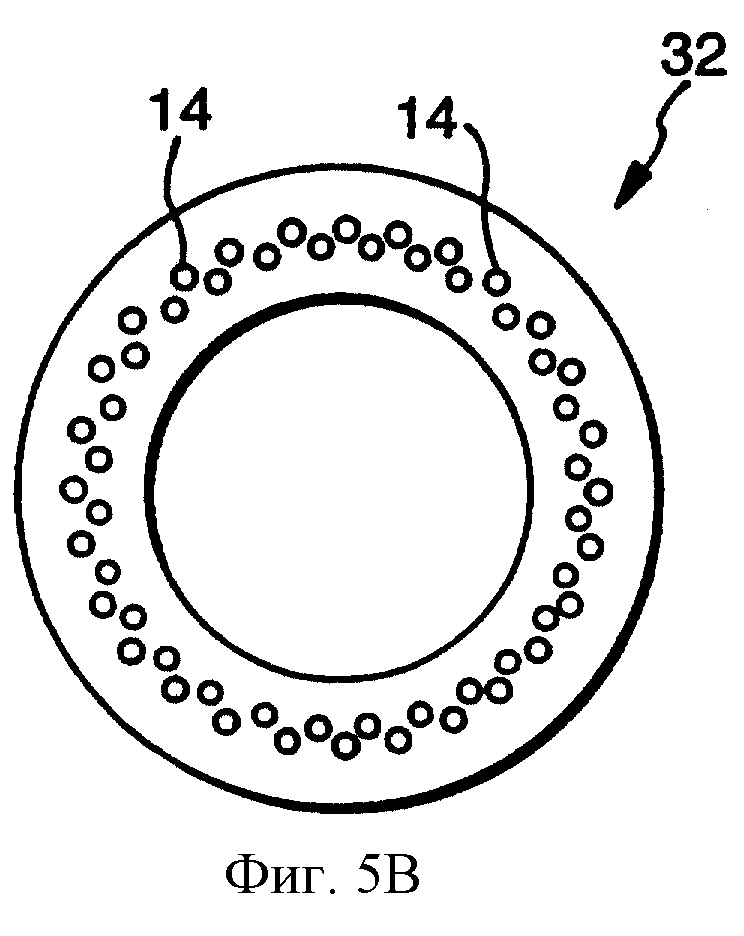

Предпочтительно выпускные каналы 14 для газа в первой головке 32 расположены одной кольцевой линией позади канала 11 и, по существу, совпадая с ним, как показано на фиг.5В. Предпочтительно выпускные каналы 14 составляют одну единую группу, как показано на фиг.5В, в отличие от отдельных групп выпускных каналов, показанных на фиг.2С. Эта одна группа выпускных каналов 14 может располагаться вдоль одной или более концентрических линий в первой головке 32. На фиг.5В показаны две концентрические линии каналов 14.

На фиг.6 показан форсуночный узел 100, снабженный каналом 55, позволяющим выпускать часть жидкого углеводородного исходного материала в более центральное местоположение между первой головкой 32 и второй головкой 48, чем местоположение выпускных каналов 14 первой головки 32. В такой предпочтительной конструкции жидкий углеводородный исходный материал будет поступать по меньшей мере с двух направлений в смесительную зону 42, расположенную между каналами 11 и 14. Одним направлением идет поток из центрального района 56 между головками 32 и 48, и другим направлением идет поток непосредственно из кольцевого пространства 9. Было обнаружено, что при введении углеводородного исходного материала в смесительную зону 42 таким образом, происходит еще более равномерное смешивание первого рассеивающего газа и углеводородного исходного материала. В наиболее предпочтительном варианте существуют по существу одинаковые потоки углеводородного материала, поступающие с обеих сторон в смесительную зону 42. В некоторых практических вариантах осуществления изобретения это соотношение объемного расхода центрального и кольцевого потоков может пригодным образом колебаться между 1 и 5. Углеводородный исходный материал, подаваемый в центральный район 56, может подаваться через отдельную питающую трубу, расположенную в трубе 22, при этом расход углеводородного исходного материала может пригодным образом регулироваться снаружи.

Предпочтительно часть углеводородного исходного материала подается в центральный район 56, как показано на фиг.6. На фиг.6 показан вариант, в котором один или более каналов 55 создают жидкостное сообщение центрального района 56 между второй головкой 48 и первой головкой 32 через входное отверстие 58 с нижней частью кольцевого пространства 9. Выходные отверстия 57 каналов 55 расположены ближе к центру, чем смесительная зона 42 и каналы 14 в первой головке 32. Предпочтительно соотношение суммарной площади поперечного сечения всех каналов 55 и наименьшей площади сечения кольцевого пространства 9 составляет от 1:1 до 1:5. Количество каналов 55 может быть от 1 до 15. Слишком большое количество будет неблагоприятным для механической прочности форсунки. Слишком малое количество не позволит достигать желательного эффекта смешивания. Предпочтительное количество каналов 55 составляет от 4 до 8 включительно.

Вторая головка 48 может быть прикреплена к соплу 100 при помощи одного или более крепежных средств 59, например, при помощи болта или приваренного штыря, соединяющего вторую головку с первой головкой 32.

На фиг.7 показан вид сверху первой головки 32, показанной на фиг.6, снабженной пятью выходными отверстиями 57 и двумя концентрическими линиями каналов 14 и крепежным средством 59.

Основным усовершенствованием, вносимым настоящим изобретением по сравнению с форсунками нижней подачи, соответствующими известному уровню техники, такими как описанные в документе US-A-4795547, является значительно улучшенное распыление исходного материала и повышенная надежность реактора с восходящим потоком. В устройстве известного уровня техники, соответствующем документу US-A-4795547 и показанном на фиг.3, углеводородный материал поступает по трубе 5 в однофазную распыляющую форсунку 11, и рассеивающий газ поступает по трубе 4 и кольцевому пространству 6. Распыление исходного материала происходит когда исходный материал выходит из однофазного распыляющего сопла 11, то есть значительно раньше достижения выхода в колонну 2 реактора. Исходный материал из форсунки 11 и рассеивающий газ в кольцевом пространстве 6 движутся по существу в осевом направлении с очень небольшим смешиванием в перекрестном потоке между ними. Распыленные капли исходного материала затем направляются по существу продольным потоком рассеивающим газом, поступающим по трубе 4, и сталкиваются с выходным отклоняющим конусом 13, который резко меняет направление движения капель исходного материала от по существу продольного до направленного радиально-наружу и вверх.

Усовершенствования, вносимые настоящим изобретением по сравнению с известным уровнем техники, показанным в документе US-A-4795547, включают следующие распыления.

Двухфазное распыление вместо однофазного распыления: согласно US-A-4795547 распыление исходного материала производится большей частью форсункой 11 однофазного распыления, показанной на фиг.3, что значительно менее эффективно по сравнению с настоящим изобретением, согласно которому используется двухфазное распыление через головки 32 и 48, показанные на фиг.1.

Распыление на выходе вместо более раннего распыления: согласно US-A-4795547 распыление исходного материала происходит в основном однофазным распыляющим соплом 11, показанным на фиг.3, значительно раньше окончательного выхода. Когда распыленные капли исходного материала направляются рассеивающим газом, капли могут сливаться на поверхности направляющего канала, что приводит к слабому распылению. Согласно настоящему изобретению распыление исходного материала происходит на самом выходе благодаря совмещению выпускного канала 14 для первого рассеивающего газа с каналом 11, с формированием тонкодисперсной двухфазной смеси из малых пузырьков пара в жидком углеводородном материале смешиванием в перекрестном потоке в смесительной зоне 42 между головками 32 и 48 непосредственно перед каналом 11 и прохождением двухфазной смеси через выпускные каналы 11 для тонкого распыления. Здесь отсутствует направляющий канал с содержащимися в нем распыленными каплями, наличие которого могло бы приводить к обратному слиянию.

Непосредственный выпуск вместо выпуска через отклоняющий конус: согласно UA-A-4795547, для резкого изменения направления движения капель исходного материала от по существу продольного потока к радиально-наружному направлению и вверх на выходе используется отклоняющий конус. Это приводит к столкновению капель с поверхностью конуса и значительное ухудшение распыления. Согласно настоящему изобретению распыление исходного материала происходит на выходе головок 32 и 48, которые направляют первый рассеивающий газ 12 и смесь первого рассеивающего газа 12 и жидкого углеводородного материала 8 по существу в радиальных направлениях через каналы 14 и 11. Здесь не существует отклоняющего конуса или резкого изменения направления движения распыленного исходного материала, что могло бы приводить к обратному слиянию.

Благодаря улучшению распыления исходного материала в соответствии с настоящим изобретением по сравнению с форсунками нижней подачи, соответствующими известному уровню техники, такими как описанная в документе US-A-4795547, проникновение струи углеводородного материала, испускаемой в радиально-наружном направлении в колонну реактора, короче в соответствии с настоящим изобретением. Это предотвращает повреждение колонны реактора, вызванное непосредственным столкновением с нею углеводородного исходного материала, что, как известно, происходит с использованием форсунок нижней подачи, соответствующих известному уровню техники, таких как описанная в US-A-4795547, которая испускает углеводородный исходный материал слоем жидкости.

Распыление двумя форсунками - одной, соответствующей настоящему изобретению и показанной на фиг.1 и 2, и другой, соответствующей патенту US-A-4795547 известного уровня техники, и показанной здесь на фиг.3 - было испытано в условиях окружающей среды с использованием воздуха для имитации рассеивающего газа и воды для имитации углеводородного исходного материала. Результаты испытаний подтвердили, что форсунка, соответствующая настоящему изобретению, дает значительно лучшее распыление по сравнению с известным уровнем техники согласно патенту USA-4795547. Средний размер капель, создаваемых форсункой, соответствующей настоящему изобретению, составлял около 1/3 от размера, образуемого конструкцией известного уровня техники согласно патенту US-A-4795547 в одинаковых рабочих условиях. Результаты испытаний также подтвердили, что форсунка, соответствующая настоящему изобретению, дает более короткое распространение струи по сравнению с конструкцией известного уровня техники согласно патенту US-A-4795547.

Главные усовершенствования, которые дает настоящее изобретение по сравнению с форсунками боковой подачи известного уровня техники, такими как описанная в патенте US-A-5794857 (Chen et al.), состоят в том, что благодаря настоящему изобретению может достигаться адекватное распыление исходного материала усовершенствованной форсункой нижней подачи и, таким образом, устраняется необходимость в использовании форсунок боковой подачи и устраняются такие недостатки, как снижение полезного объема колонны реактора, повышенная деактивация катализатора и снижение циркуляции катализатора. Стоимость установки усовершенствованной форсунки нижней подачи, соответствующей настоящему изобретению, также значительно ниже по сравнению с типичными форсунками боковой подачи. Кроме того, благодаря настоящему изобретению может достигаться лучшее распределение исходного материала по пространству реактора с восходящим потоком по сравнению с множеством типичных форсунок боковой подачи известного уровня техники. Это продемонстрировано на фиг.4А, которая показывает вид в плане типичного распределения исходного материала согласно известному уровню техники по поперечному сечению колонны реактора с использованием четырех форсунок боковой подачи известного уровня техники, таких как показанные в патенте US-A-5794857, разнесенных на 90° друг от друга и испускающих радиально внутрь четыре веерообразных струи, имеющих угол 95° каждой веерообразной струи. На фиг.4А показано, что существенные районы, показанные как дважды заштрихованные районы 44, охватываются перекрывающими друг друга изображениями струй из соседних форсунок. На ней также показано, что существенные районы, показанные как чистые районы 46, совсем не охватываются ни одной из четырех веерообразных струй. Комбинация этих двух признаков приводит к нежелательным результатам, заключающимся в неравномерном распределении исходного материала типичными форсунками боковой подачи известного уровня техники, когда некоторые районы в колонне с восходящим потоком совсем не охватываются подачей исходного материала, и некоторые районы снабжаются избыточным количеством исходного материала. На фиг.4В показаны рисунки распределения исходного материала по поперечному сечению реактора с восходящим потоком относительно одной питающей форсунки нижней подачи, испускающей четыре веерообразных распыленных струи в радиально-наружном направлении с разнесением на 90° согласно варианту осуществления изобретения, показанному на фиг.1 и 2, с четырьмя выпускными каналами 11. Каждая веерообразная распыленная струя, испускаемая из каналов 11, имеет угол 95°. Показано, что с таким же количеством распыленных струй и с таким же углом струи, как и полученный от форсунок боковой подачи известного уровня техники, но при замене впрыскивания радиально-внутрь, как показано на фиг.4А, на впрыскивание в радиально-наружном направлении, как показано на фиг.4В, большая часть пространства реактора с восходящим потоком равномерно охватывается с применением настоящего изобретения, и здесь нет наложения соседних веерообразных струй. Это ясно демонстрирует, что настоящее изобретение обеспечивает улучшенное распределение исходного материала по сравнению с типичным распределением исходного материала форсунками боковой подачи известного уровня техники, такими как описанная в патенте US-A-5794857 (Chen et al.).

Пример

Одна форсунка нижней подачи, соответствующая настоящему изобретению и показанная на фиг.1, была установлена в одной из установок крекинга с псевдоожиженным катализатором правопреемника настоящего изобретения, которая первоначально имела одну форсунку нижней подачи известного уровня техники, показанную на фиг.2 патента US-A-4795547 и изображенную здесь на фиг.3.

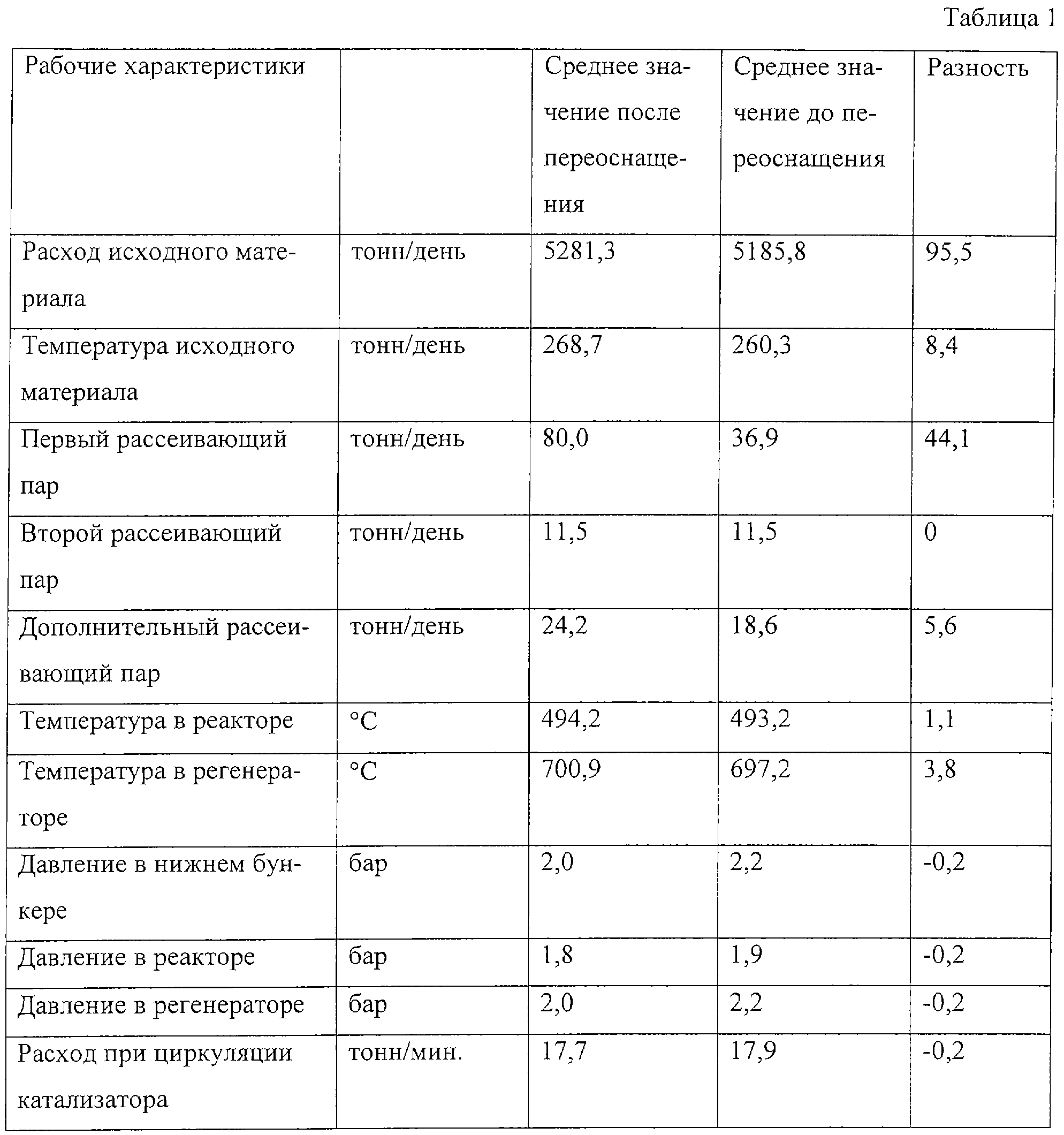

Рабочие характеристики установки крекинга с псевдоожиженным катализатором до переоснащения и после переоснащения показаны в таблице 1.

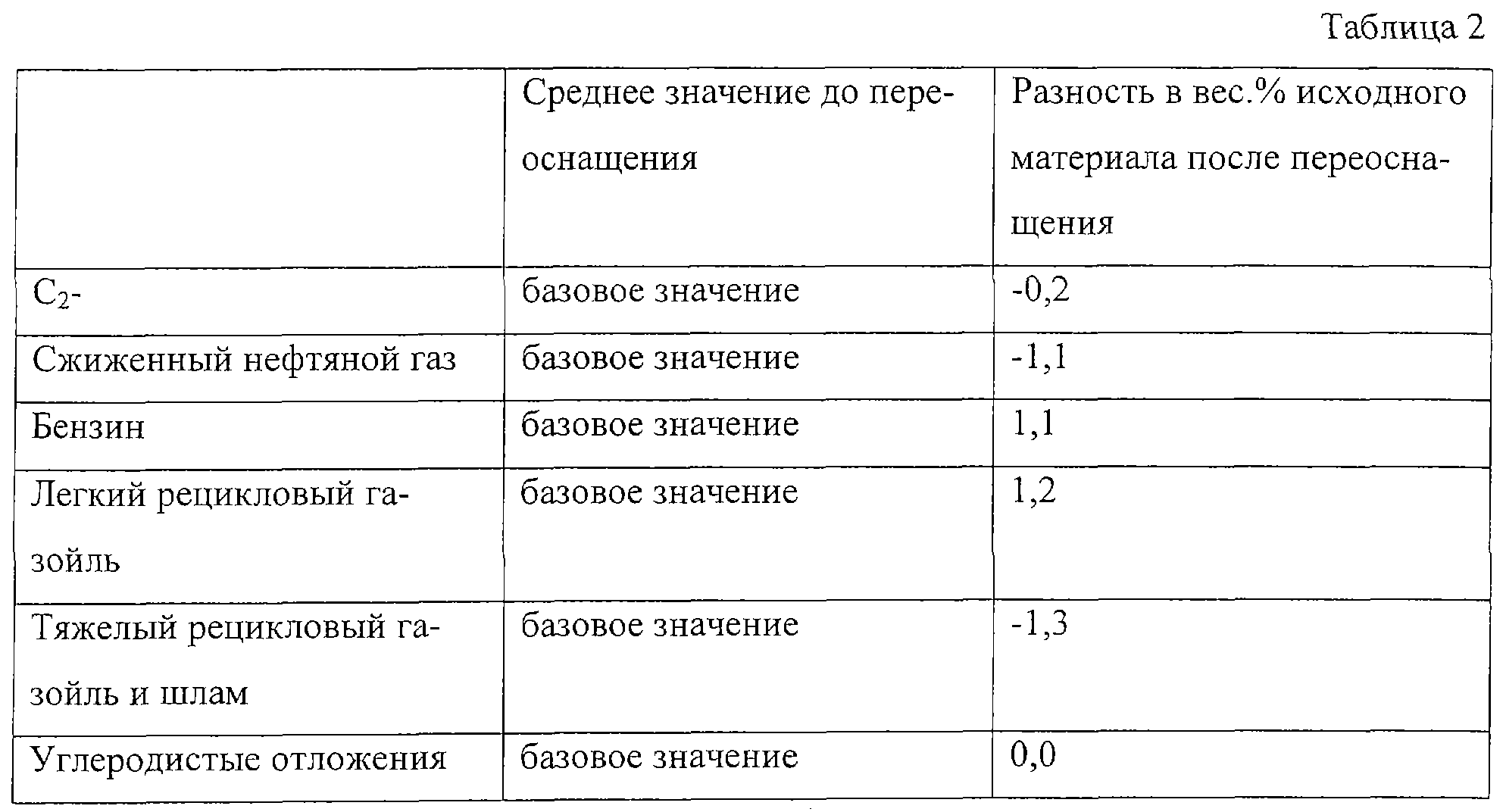

Производительность установки крекинга с псевдоожиженным катализатором до и после переоснащения приведены в таблице 2.

Данные показывают, что настоящее изобретение повышает производительность установки крекинга с псевдоожиженным катализатором посредством снижения производства продуктов низкой ценности, то есть сухого газа С2-, сжиженного нефтяного газа и комбинации из тяжелого рециклового газойля и шлама на 0,2, 1,1 и 1,3 вес.% соответственно и повышения производства продуктов высокой ценности, то есть бензина и легкого рециклового газойля на 1,1 и 1,2 вес.% соответственно. В дополнение к выгоде от производства более ценных продуктов установка крекинга с псевдоожиженным катализатором также перерабатывает на 1,9% больше исходного материала, как показано в предшествующей таблице рабочих характеристик.

Реферат

Изобретение относится к системам впрыскивания исходного материала и, в частности, к питающим форсункам, используемым для каталитического крекинг-процесса. Форсунка содержит первую трубу для образования канала для прохождения по нему первого рассеивающего газа; первую головку, накрывающую конец первой трубы, причем первая головка включает по меньшей мере один проходящий сквозь нее выпускной канал, приспособленный для выпуска первого рассеивающего газа в жидкий углеводородный исходный материал; вторую трубу, окружающую первую трубу и отнесенную от нее для формирования между ними кольцевого пространства, образующего канал для прохождения по нему жидкого углеводородного исходного материала; вторую головку, накрывающую конец второй трубы, причем вторая головка отнесена от первой головки для формирования, таким образом, смесительной зоны между ними для смешивания жидкого углеводородного материала и первого рассеивающего газа, и вторая головка включает по меньшей мере одну кольцевую прорезь, выполненную сквозь нее в качестве выпускного канала, при этом указанный канал по существу совпадает с выпускным каналом в первой головке и приспособлен для выпуска указанной смеси жидкого углеводородного исходного материала и первого рассеивающего газа, и в которой использована третья труба, окружающая вторую трубу и формирующая кольцевое пространство между ними для образования канала для прохождения по нему второго рассеивающего газа. Изобретение позволяет получить усовершенствованную систему впрыскивания исходного материала с нижней подачей для использования в каталитических крекинг-процессах, которая обеспечит лучшее распределение исходного материала в колонне реактора. 4 н. и 10 з.п. ф-лы, 2 табл., 11 ил.

Комментарии