Способ получения легких олефинов с использованием кислородосодержащего соединения и устройство для его применения - RU2635553C1

Код документа: RU2635553C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения легких олефинов с использованием кислородосодержащего соединения и к устройству для его использования.

Уровень техники

Легкие олефины, то есть этилен и пропилен, представляют собой два важных вида основных химических исходных материалов, и потребность в них возрастает. Как правило, этилен и пропилен получают с помощью схемы с использованием нефти. Однако затраты на производство этилена и пропилена из нефтяных ресурсов возрастают из-за ограниченных поставок и относительно высокой стоимости нефтяных ресурсов. В последние годы сильно продвинулась разработка технологий получения этилена и пропилена посредством преобразования исходных материалов заменителей. Все больше внимания уделяется способу преобразования метанола в олефины (MTO), и уже достигнуты масштабы получения, соответствующие мегатоннам. Когда мировая экономика развивается, потребность в легких олефинах, в частности в пропилене, повышается день ото дня. Как сообщается, согласно анализу CMAI Corporation, потребность в этилене будет увеличиваться со средней скоростью 4,3% в год, а потребность в пропилене будет увеличиваться со средней скоростью 4,4% в год до 2016 года. Благодаря быстрому росту экономики в Китае, все годовые скорости роста потребности в этилене и пропилене в Китае превышают средний уровень в мире.

В начале 1980 годов, UCC Corporation успешно разработала молекулярные сита серии SAPO. Среди прочего, катализатор на молекулярном сите SAPO-34 демонстрирует превосходные каталитические рабочие характеристики, когда его используют в реакции MTO, и имеет очень высокую селективность по отношению к легким олефинам и очень высокую активность. Однако после использования катализатора в течение некоторого периода времени, активность теряется из-за отложения углерода. При использовании катализатора на молекулярном сите SAPO-34 имеется заметный период индукции. В течение периода индукции, селективность по отношению к олефинам является относительно низкой, а селективность по отношению к алканам является относительно высокой. Когда время реакции повышается, селективность по отношению к легким олефинам постепенно повышается. После периода индукции, катализатор поддерживает высокую селективность и высокую активность в течение определенного периода времени. После этого времени, однако, активность катализатора быстро уменьшается.

Патент США № 6166282 описывает технологию и реактор для преобразования метанола в легкие олефины, который использует быстрый реактор с псевдоожиженным слоем, где после завершения реакции в реакционной зоне плотной фазы, имеющей относительно низкую скорость газа, газовая фаза поднимается в зону быстрого разделения, имеющую внутренний диаметр, который быстро уменьшается, и большая часть захваченного катализатора предварительно разделяется с использованием специального разделительного устройства газ - твердые продукты. Поскольку получаемый газ и катализатор быстро разделяются после реакции, вторичная реакция эффективно предотвращается. При аналоговых компьютерных вычислениях, как внутренний диаметр быстрого реактора с псевдоожиженным слоем, так и необходимые запасы катализатора сильно уменьшаются по сравнению с обычными барботируемыми реакторами с псевдоожиженным слоем. Однако выход легких олефинов по отношению к углероду в этом способе, как правило, составляет примерно 77%, и имеются проблемы касательно относительно низких выходов легких олефинов.

Патент КНР CN101402538B описывает способ увеличение выхода легких олефинов. Этот способ предлагает вторую реакционную зону в верхней части первой реакционной зоны для преобразования метанола в легкие олефины, и диаметр второй реакционной зоны больший, чем у первой реакционной зоны, чтобы увеличить время пребывания получаемого газа из выхода первой реакционной зоны во второй реакционной зоне таким образом, что непрореагировавший метанол, генерируемый простой диметиловый эфир и углеводороды, имеющие 4 или больше атомов углерода, продолжают взаимодействовать, с тем, чтобы достичь цели увеличения выход легких олефинов. Этот способ может увеличить выход легких олефинов до некоторой степени. Однако, поскольку катализатор, поступающий из первой реакционной зоны, уже несет относительно большое количество осажденного углерода и требуется относительно высокая активность катализатора для крекинга углеводородов, имеющих 4 или более атомов углерода, эффективность преобразования углеводородов, имеющих 4 или более атомов углерода, во второй реакционной зоне в этом способе по-прежнему является относительно низкой, что приводит к понижению выхода легких олефинов.

Патент КНР CN102276406A описывает способ увеличения получения пропилена. Это технология предлагает три реакционных зоны, где первая быстрая реакционная зона с псевдоожиженным слоем используется для преобразования метанола в олефины, а реакционная зона с подъемной трубой и вторая быстрая реакционная зона с псевдоожиженным слоем соединяются последовательно для преобразования этилена, углеводородов, имеющих 4 или более атомов углерода, и непрореагировавшего метанола или простого диметилового эфира. В этой заявке на патент, времена пребывания веществ, таких как углеводороды, имеющие 4 или более атомов углерода, и тому подобное, в реакционной зоне с подъемной трубой и во второй быстрой реакционной зоне с псевдоожиженным слоем являются относительно короткими и эффективности преобразования являются относительно низким, так что выход пропилена является относительно низким.

Патент КНР CN102875289A описывает реакционное устройство с псевдоожиженным слоем с реактором с подъемной трубой, расположенным в нем, который используется для увеличения выхода легких олефинов. Первый исходный материал проходит в реакционную зону с псевдоожиженным слоем и вступает в контакт с катализатором с генерированием продукта, содержащего легкие олефины, и в это время формируется отработанный катализатор; часть отработанного катализатора проходит в регенератор для регенерации с образованием регенерированного катализатора, а другая часть отработанного катализатора проходит в подъемную трубу с выходным краем, расположенным внутри реакционной зоны, и вступает в контакт со вторым исходным материалом, с тем, чтобы поднять отработанный катализатор в реакционную зону; а регенерированный катализатор возвращается в реакционную зону реактора с псевдоожиженным слоем. Поскольку реакционное устройство, описанное в этой заявке на патент, не содержит разделительной части, отработанный катализатор будет проходить в регенератор с переносом части получаемого газа, который сгорает вместе с кислородом, уменьшая выход легких олефинов.

Технология получения олефинов из метанола, описанная в патенте КНР CN102875296A, предлагает три реакционные зоны, которые представляют собой быструю реакционную зону с псевдоожиженным слоем, нисходящий проход и реакционную зону с подъемной трубой. Поскольку катализатор циркулирует между регенератором, быстрой реакционной зоной с псевдоожиженным слоем, реакционной зоной с подъемной трубой и нисходящим проходом, профиль потока является исключительно сложным, распределение и контроль скоростей потока являются исключительно сложными и активность катализатора в разных местах сильно различается.

Как хорошо известно в данной области, селективность по отношению к легким олефинам тесно связано с величиной отложения углерода на катализаторе. Определенная величина отложения углерода на катализаторе SAPO-34 необходима для обеспечения высокой селективности по отношению к легким олефинам. Главные реакторы, используемые в современном способе MTO, представляют собой реакторы с псевдоожиженным слоем. Реактор с псевдоожиженным слоем близок к реактору с абсолютным перемешиванием потока, который имеет широкое распределение отложения углерода на катализаторе и не является преимущественным для увеличения селективности по отношению к легким олефинам. Поскольку в способе MTO отношение катализатор/спирт является очень низким, и выход кокса является относительно низким, для получения большего и контролируемого объема циркуляции катализатора, необходимо контролировать величину отложения углерода и однородность содержания углерода на катализаторе в зоне регенерации при определенном уровне, достигая тем самым цели контроля величины отложения углерода и однородности содержания углерода на катализаторе в реакционной зоне. Таким образом, ключевая технология в способе MTO заключается в контроле величины отложения углерода и однородности содержания углерода катализатора в реакционной зоне при определенном уровне.

Для решения проблем, описанных выше, некоторые исследователи предлагают такие технологии, как создание верхней и нижней реакционных зон в псевдоожиженном слое, два псевдоожиженных слоя, соединенных последовательно, и псевдоожиженный слой, подъемную трубу и нисходящий проход, соединенные последовательно, и тому подобное. Они предварительно описывают способы контроля величины отложения углерода и однородности содержания углерода катализатора, и получаются определенные преимущественные воздействия. Однако одновременно с этим повышаются сложность способа и сложность контроля способа MTO. Настоящее изобретение предлагает решение, в котором формируется множество вторичных реакционных зон (регенерационных зон) посредством создания внутренних элементов в псевдоожиженном слое плотной фазы, для решения проблемы контроля величины отложения углерода и однородности содержания углерода катализатора, с тем, чтобы увеличить селективность по отношению к легким олефинам.

Сущность изобретения

Техническая проблема, которая должна решаться с помощью настоящего изобретения, представляет собой ту проблему, что для предыдущего уровня техники, селективность по отношению к легким олефинам не является высокой, и целью является создание нового способа повышения селективности по отношению к легким олефинам. Этот способ используется при получении легких олефинов, и он имеет преимущества хорошей однородности отложения углерода на катализаторе, относительно высокого выхода легких олефинов и хорошей экономической эффективности способа получения легких олефинов.

Для достижения указанной выше цели, в одном из аспектов, настоящее изобретение предлагает способ получения легкого олефина с использованием кислородосодержащего соединения, включающий следующие стадии:

стадию a), на которой исходный материал, содержащий кислородосодержащее соединение, вводится параллельно из n подающих разветвленных линий в 1-вую - n-ную вторичные реакционные зоны в реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, и вступает в контакт с катализатором с генерированием потока, содержащего продукт легких олефинов, и отработанного катализатора, где указанный катализатор последовательно проходит через 1-вую - n-ную вторичные реакционные зоны, при этом содержание углерода в нем постепенно увеличивается, и где указанный реактор с псевдоожиженным слоем, создаваемым в плотной фазе, разделяется с помощью устройства для контроля материального потока на n вторичных реакционных зон;

стадию b), на которой поток, содержащий продукт легких олефинов, вытекающий из 1-вой - n-ной вторичных реакционных зон, отделяется от отработанного катализатора, который он несет; указанный поток, содержащий продукт легких олефинов, проходит в секцию разделения продукта, и после разделения и очистки, получается продукт легких олефинов; выделенный отработанный катализатор проходит в n-ную вторичную реакционную зону; и

стадию c), на которой отработанный катализатор, вытекающий из n-ной вторичной реакционной зоны, после отделения и подъема, проходит в регенератор с псевдоожиженным слоем, создаваемым в плотной фазе, для регенерации; указанный отработанный катализатор последовательно проходит через 1-вую - m-ную вторичные регенерационные зоны; регенерирующая среда вводится параллельно из m подающих разветвленных линий регенерационной зоны в 1-вую - m-ную вторичные регенерационные зоны; отработанный катализатор вступает в контакт с регенерирующей средой, при этом содержание углерода в нем постепенно уменьшается; после завершения регенерации, катализатор возвращается обратно в 1-вую вторичную реакционную зону посредством разделения и подъема; где регенератор с псевдоожиженным слоем, создаваемым в плотной фазе, разделяется с помощью устройства для контроля материального потока на m вторичных регенерационных зон; где n≥2 и m≥2, более предпочтительно, 8≥n≥3 и 8≥m≥3.

В предпочтительном варианте осуществления, в реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, видимая линейная скорость газа в устройстве для контроля материального потока равна или меньше, чем минимальная скорость псевдоожижения катализатора.

В предпочтительном варианте осуществления, в регенераторе с псевдоожиженным слоем, создаваемым в плотной фазе, видимая линейная скорость газа в устройстве для контроля материального потока равна или меньше, чем минимальная скорость псевдоожижения катализатора.

В предпочтительном варианте осуществления, катализатор содержит молекулярное сито SAPO-34.

В предпочтительном варианте осуществления, условия реакции в реакционной зоне в псевдоожиженном слое плотной фазы являются следующими: видимая линейная скорость газа составляет 0,1-1,5 м/сек, температура реакции составляет 400-550°C, плотность слоя составляет 200-1200 кг/м3.

В предпочтительном варианте осуществления, средняя величина отложения углерода катализатора последовательно увеличивается в 1-вой - n-ной вторичных реакционных зонах псевдоожиженного слоя, создаваемого в плотной фазе, где средняя величина отложения углерода катализатора в 1-вой вторичной реакционной зоне составляет 0,5-3% масс, средняя величина отложения углерода катализатора в n-ной вторичной реакционной зоне составляет 7-10% масс.

В предпочтительном варианте осуществления, условия реакции в регенерационной зоне псевдоожиженным слоем, создаваемым в плотной фазе, являются следующими: видимая линейная скорость газа составляет 0,1-1,5 м/сек, температура регенерации составляет 500-700°C и плотность слоя составляет 200-1200 кг/м3.

В предпочтительном варианте осуществления, средняя величина отложения углерода катализатора последовательно уменьшается от 1-вой до m-ной вторичной регенерационной зоны регенерационной зоны с псевдоожиженным слоем, создаваемым в плотной фазе, где средняя величина отложения углерода катализатора в 1-вой вторичной регенерационной зоне составляет 3-10% масс, а средняя величина отложения углерода катализатора в m-ной вторичной регенерационной зоне составляет 0-3% масс.

В предпочтительном варианте осуществления, кислородосодержащее соединение представляет собой метанол и/или простой диметиловый эфир; легкий олефин представляет собой любой олефин из этилена, пропилена или бутиленов или их смесь и регенерирующая среда представляет собой любую среду из воздуха, воздуха, обедненного кислородом, или паров воды, или их смесь.

В другом аспекте, настоящее изобретение предлагает реактор с псевдоожиженным слоем, создаваемым в плотной фазе, для осуществления указанного выше способа, указанный реактор с псевдоожиженным слоем, создаваемым в плотной фазе, содержащий реакционную зону, зону разделения газ - твердые продукты и разделительную зону, отличается тем, что указанная реакционная зона разделяется устройством для контроля материального потока на n вторичных реакционных зон, где n≥2.

В другом аспекте, настоящее изобретение предлагает регенератор с псевдоожиженным слоем, создаваемым в плотной фазе, для осуществления указанного выше способа, указанный регенератор с псевдоожиженным слоем, создаваемым в плотной фазе, содержащий регенерационную зону, зону разделения газ - твердые продукты и разделительную зону, отличается тем, что указанная регенерационная зона разделяется устройством для контроля материального потока на m вторичных регенерационных зон, где m≥2.

Преимущественные воздействия настоящего изобретения включают, но не ограничиваясь этим, следующие аспекты: (1) псевдоожиженный слой плотной фазы имеет относительно высокую плотность слоя, относительно низкую скорость катализатора и низкое истирание; (2) скорость газа в трубе нисходящего потока материала устройства для контроля материального потока равна или меньше, чем минимальная скорость псевдоожижения катализатора и катализатор находится в состоянии набитой плотной фазы, так что формируется однонаправленный поток переноса катализатора в плотной фазе, предотвращается обратное замешивание катализатора между соседними вторичными реакционными зонами (или соседними вторичными регенерационными зонами) и распределение времен пребывания является узким; (3) элемент теплообменника в устройстве для контроля материального потока имеет воздействие контроля температуры реакционной зоны; (4) реакционная зон разделена на n вторичных реакционных зон с помощью устройства для контроля материального потока и катализатор последовательно проходит через все зоны от 1-вой вторичной реакционной зоны до n-ной вторичной реакционной зоны, так что распределение времен пребывания является узким и однородность содержания углерода отработанного катализатора сильно увеличивается; (5) регенерационная зона разделяется на m вторичных регенерационных зон с помощью устройства для контроля материального потока и катализатор последовательно проходит через все зоны от 1-вой вторичной регенерационной зоны до m-ой вторичной регенерационной зоны, так что распределение времен пребывания является узким и однородность содержания углерода регенерированного катализатора сильно увеличивается; (6) достигается относительно точной контроль содержания углерода регенерированного катализатора и отработанного катализатора, распределение содержания углерода является относительно однородным, селективность по отношению к легким олефинам увеличивается и содержание углерода может регулироваться по необходимости для оптимизации отношения пропилена/этилена; (7) поскольку распределение содержания углерода катализатора является относительно однородным, запасы катализатора, необходимые в реакционной зоне, уменьшаются; (8) конфигурация множества вторичных реакционных зон упрощает построение крупномасштабных реакторов.

Описание фигур

Фигура 1 представляет собой блок-схему способа по настоящему изобретению;

Фигура 2 представляет собой структурную схему псевдоожиженного слоя, создаваемого в плотной фазе, содержащего 4 вторичных реакционных зоны, по настоящему изобретению, где стрелки на виде в разрезе по A-A показывают направление потока катализатора между вторичными реакционными зонами;

Фигура 3 представляет собой структурную схему псевдоожиженного слоя, создаваемого в плотной фазе, содержащего 4 вторичных регенерационных зоны, по настоящему изобретению, где стрелки на виде в разрезе по B-B показывают направление потока катализатора между вторичными регенерационными зонами;

Фигура 4 представляет собой структурную схему разделительного устройства по настоящему изобретению;

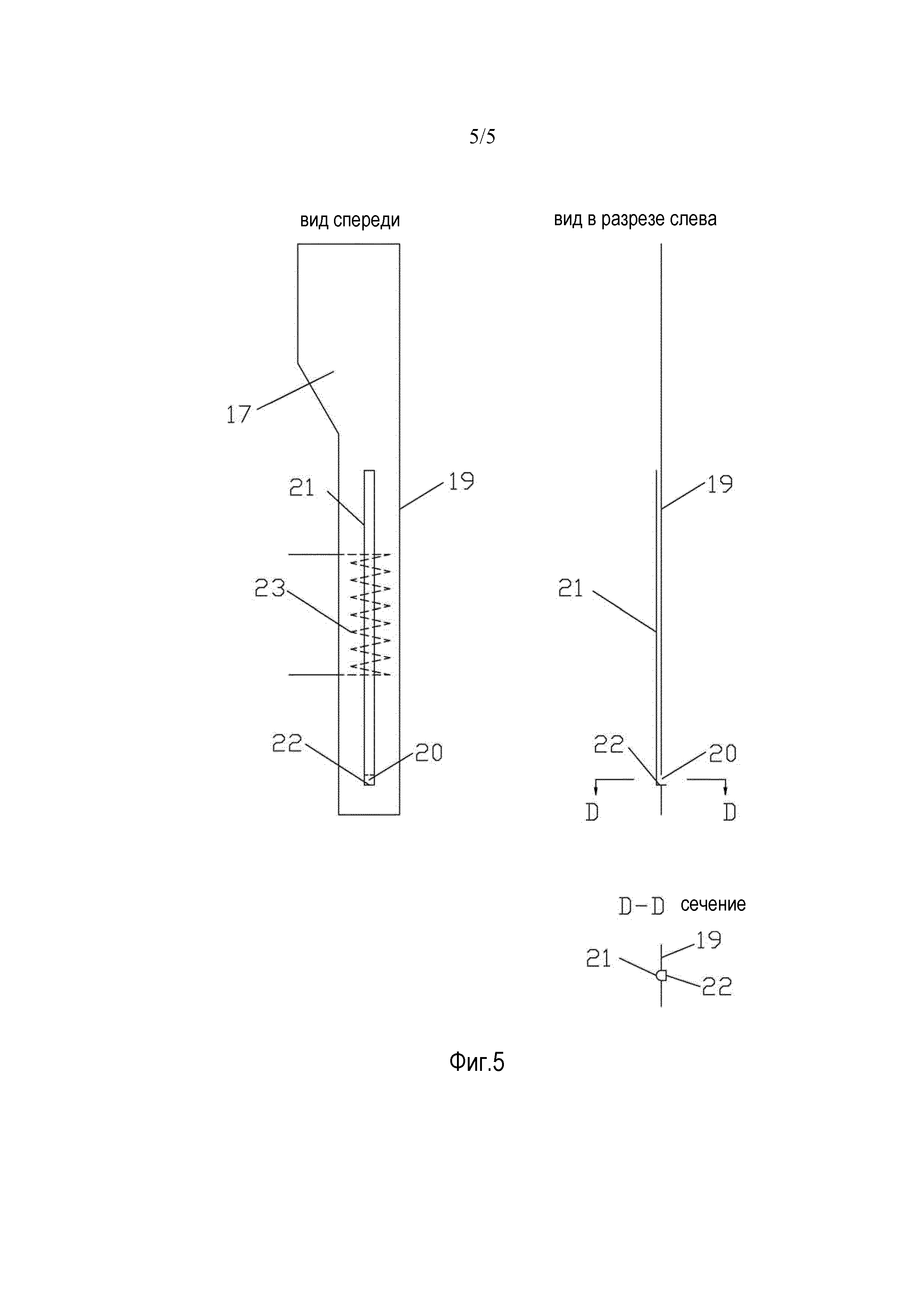

Фигура 5 представляет собой структурную схему устройства для контроля материального потока по настоящему изобретению.

Ссылочные обозначения фигур иллюстрируются следующим образом:

1: подающая линия реактора; 1-1: подающая разветвленная линия 1-вой вторичной реакционной зоны 1-2: подающая разветвленная линия 2-рой вторичной реакционной зоны; 1-3: подающая разветвленная линия 3-тьей вторичной реакционной зоны; 1-4: подающая разветвленная линия 4-той вторичной реакционной зоны; 2: реактор с псевдоожиженным слоем, создаваемым в плотной фазе,; 2-1: 1-вая вторичная реакционная зона; 2-2: 2-рая вторичная реакционная зона; 2-3: 3-тья вторичная реакционная зона; 2-4: 4-тая вторичная реакционная зона; 3: циклонный сепаратор; 4: линия готового материала; 5: разделительное устройство; 6: линия для паров воды; 7: подъемная труба; 8: газлифтная линия; 9: подающая линия регенератора; 9-1: подающая разветвленная линия 1-вой вторичной регенерационной зоны; 9-2: подающая разветвленная линия 2-рой вторичной регенерационной зоны; 9-3: подающая разветвленная линия 3-тьей вторичной регенерационной зоны; 9-4: подающая разветвленная линия 4-той вторичной регенерационной зоны; 10: регенератор с псевдоожиженным слоем, создаваемым в плотной фазе,; 10-1: 1-вая вторичная регенерационная зона; 10-2: 2-рая вторичная регенерационная зона; 10-3: 3-тья вторичная регенерационная зона; 10-4: 4-тая вторичная регенерационная зона; 11: циклонный сепаратор; 12: линия отработанного газа; 13: разделительное устройство; 14: линия для паров воды; 15: подъемная труба; 16: газлифтная линия; 17: устройство для контроля материального потока; 18: узел перетока материала; 19: разделительная пластина; 20: отверстие; 21: труба нисходящего потока материала; 22: нижний отбойник; 23: элемент теплообменника.

Описание предпочтительных вариантов осуществления

Для увеличения селективности по отношению к легким олефинам в способе получения легких олефинов с использованием кислородосодержащего соединения, настоящее изобретение предлагает способ получения легких олефинов с использованием кислородосодержащего соединения, включающий следующие стадии:

a) стадию, на которой исходный материал, содержащий кислородосодержащее соединение, вводится параллельно из n подающих разветвленных линий в 1-вую - n-ную вторичные реакционные зоны в реактор с псевдоожиженным слоем, создаваемым в плотной фазе, и вступает в контакт с катализатором для генерирования потока, содержащего продукт легких олефинов и отработанного катализатора, где указанный катализатор последовательно проходит через 1-вую - n-ную вторичные реакционные зоны, при этом содержание углерода в нем постепенно увеличивается, и где указанный реактор с псевдоожиженным слоем, создаваемым в плотной фазе, разделяется устройством для контроля материального потока на n вторичных реакционных зон;

b) стадию, на которой поток, содержащий продукт легких олефинов, вытекающий из 1-вой - n-ной вторичных реакционных зон отделяется от отработанного катализатора, который он несет; указанный поток, содержащий продукт легких олефинов, проходит в секцию разделения продукта, и после разделения и очистки, получается продукт легких олефинов; выделенный отработанный катализатор проходит в n-ную вторичную реакционную зону и

c) стадию, на которой отработанный катализатор, вытекающий из n-ной вторичной реакционной зоны, после отделения и подъема, проходит в регенератор с псевдоожиженным слоем, создаваемым в плотной фазе, для регенерации; указанный отработанный катализатор последовательно проходит через 1-вую - m-ную вторичные регенерационные зоны; регенерирующая среда вводится параллельно из m подающих разветвленных линий регенерационных зон в 1-вую - m-ную вторичные регенерационные зоны; отработанный катализатор вступает в контакт с регенерирующей средой, при этом содержание углерода в нем постепенно уменьшается; после завершения регенерации, катализатор возвращается обратно в 1-вую вторичную реакционную зону посредством разделения и подъема; где регенератор с псевдоожиженным слоем, создаваемым в плотной фазе, разделяется устройством для контроля материального потока на m вторичных регенерационных зон;

где n≥2, предпочтительно, 8≥n≥3; m≥2, предпочтительно, 8≥m≥3.

Предпочтительно, в реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, видимая линейная скорость газа в устройстве для контроля материального потока равна или меньше, чем минимальная скорость псевдоожижения катализатора.

Предпочтительно, в регенераторе с псевдоожиженным слоем, создаваемым в плотной фазе, видимая линейная скорость газа в устройстве для контроля материального потока равна или меньше, чем минимальная скорость псевдоожижения катализатора.

Предпочтительно, катализатор содержит молекулярное сито SAPO-34.

Предпочтительно, условия реакции в реакционной зоне в псевдоожиженном слое плотной фазы являются следующими: видимая линейная скорость газа составляет 0,1-1,5 м/сек, температура реакции составляет 400-550°C, плотность слоя составляет 200-1200 кг/м3; средняя величина отложения углерода катализатора в 1-вой вторичной реакционной зоне составляет 0,5-3% масс, а средняя величина отложения углерода катализатора в n-ной вторичной реакционной зоне составляет 7-10% масс.

Предпочтительно, условия реакции в регенерационной зоне в псевдоожиженном слое плотной фазы являются следующими: видимая линейная скорость газа составляет 0,1-1,5 м/сек, температура регенерации составляет 500-700°C, а плотность слоя составляет 200-1200 кг/м3; средняя величина отложения углерода катализатора последовательно уменьшается в зонах от 1-вой до m-ной вторичной регенерационной зоны, средняя величина отложения углерода катализатора в 1-вой вторичной регенерационной зоне составляет 3-10% масс, а средняя величина отложения углерода катализатора в m-ой вторичной регенерационной зоне составляет 0-3% масс.

Предпочтительно, кислородосодержащее соединение представляет собой метанол и/или простой диметиловый эфир; легкий олефин представляет собой любое соединение из этилена, пропилена или бутилена или их смесь; регенерирующая среда представляет собой любую среду из воздуха, воздуха, обедненного кислородом, или паров воды, или их смесь.

Техническое решение, предлагаемое в настоящем изобретение, может дополнительно включать:

(1) создание реактора с псевдоожиженным слоем, создаваемым в плотной фазе, содержащего реакционную зону, зону разделения газ - твердые продукты и разделительную зону, реакционная зона разделяется устройством для контроля материального потока на n вторичных реакционных зон, где n≥2;

(2) создание регенератора с псевдоожиженным с псевдоожиженным слоем, создаваемым в плотной фазе, содержащего регенерационную зону, зону разделения газ - твердые продукты и разделительную зону, регенерационная зона разделяется устройством для контроля материального потока на m вторичных регенерационных зон, где m≥2.

Предпочтительно, исходный материал, содержащий кислородосодержащее соединение, вводится в реактор с псевдоожиженным слоем, создаваемым в плотной фазе, и вступает в контакт с регенерированным катализатором, в результате чего получается продукт, содержащий легкий олефин, и углеродсодержащий отработанный катализатор, при этом регенерированный катализатор последовательно проходит через 1-вую - n-ную вторичные реакционные зоны, при этом содержание углерода в нем постепенно увеличивается.

Предпочтительно, посредством разделения и подъема, отработанный катализатор, вытекающий из n-ной вторичной реакционной зоны, проходит в регенератор с псевдоожиженным слоем, создаваемым в плотной фазе, для регенерации, отработанный катализатор последовательно проходит через 1-вую - m-ную вторичные регенерационные зоны и вступает в контакт с регенерирующей средой, при этом содержание углерода в нем постепенно уменьшается, а затем катализатор возвращается обратно в 1-вую вторичную реакционную зону посредством разделения и подъема.

Предпочтительно, поток продукта легких олефинов проходит в секцию разделения после отделения от отработанного катализатора, а выделенный отработанный катализатор проходит в n-ную вторичную реакционную зону.

В конкретном варианте осуществления, схема получения легкого олефина с использованием кислородосодержащего соединения по настоящему изобретению является такой, как показано на Фиг.1. Исходный материал, содержащий кислородосодержащее соединение, вводится из подающей линии реактора (1) и ее разветвленных линий (1-1, ……, 1-n) параллельно во вторичные реакционные зоны (2-1, ……, 2-n) в реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, (2), и вступает в контакт с катализатором, содержащим молекулярное сито SAPO-34, для генерирования газофазного потока продукта и отработанного катализатора. Газофазный поток продукта и содержащийся отработанный катализатор проходят в циклонный сепаратор (3), где газофазный поток продукта протекает через выход циклонного сепаратора и линию (4) готового материала и поступает в следующую далее секцию разделения, содержащийся отработанный катализатор проходит в n-ную вторичную реакционную зону (2-n) через опускную трубу циклонного сепаратора; регенерированный катализатор из регенератора (10) с псевдоожиженным с псевдоожиженным слоем, создаваемым в плотной фазе, проходит в реактор (2) с псевдоожиженным слоем, создаваемым в плотной фазе, через разделительное устройство (13) и подъемную трубу (15), где нижняя часть разделительного устройства (13) соединяется с линией (14) для паров воды, и нижняя часть подъемной трубы (15) соединяется с газлифтной линией (16); регенерированный катализатор последовательно проходит через 1-вую - n-ную вторичные реакционные зоны (2-1, ……, 2-n) в реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, (2), и формирует отработанный катализатор после отложения углерода; регенерирующая среда вводится из подающей линии (9) регенератора и его разветвленных линий (9-1, ……, 9-m) во вторичные регенерационные зоны (10-1, ……, 10-m) в регенераторе (10) с псевдоожиженным слоем, создаваемым в плотной фазе, и вступает в контакт с отработанным катализатором с генерированием отработанных газов и регенерированного катализатора после коксования, а затем отработанные газы и содержащийся регенерированный катализатор проходят в циклонный сепаратор (11), из которого отработанные газы проходят в секцию обработки хвостовых газов через выход циклонного сепаратора и линию (12) отработанных газов, и удаляются после обработки, а содержащийся регенерированный катализатор проходит в m-ную вторичную регенерационную зону (10-m) через опускную трубу циклонного сепаратора. Отработанный катализатор из реактора (2) с псевдоожиженным слоем, создаваемым в плотной фазе, проходит в регенератор (10) с псевдоожиженным слоем, создаваемым в плотной фазе, через разделительное устройство (5) и подъемную трубу (7), где нижняя часть разделительного устройства (5) соединяется с линией (6) для паров воды, а нижняя часть подъемной трубы (7) соединяется с газлифтной линией (8). В регенераторе (10) с псевдоожиженным слоем, создаваемым в плотной фазе, отработанный катализатор последовательно проходит через зоны от 1-вой до m-ой вторичных регенерационных зон (10-1, ……, 10-m) и формирует регенерированный катализатор после коксования.

В более конкретном варианте осуществления, структурная схема реактора с псевдоожиженным слоем, создаваемым в плотной фазе, содержащего 4 вторичные реакционные зоны по настоящему изобретению, является такой, как показано на Фиг.2. Три устройства (17) для контроля материальных потоков и один отбойник предусматриваются по вертикали для разделения реакционной зоны псевдоожиженным слоем, создаваемым в плотной фазе на 4 вторичных реакционных зоны. Катализатор последовательно проходит через 1-вую - 4-тую вторичные реакционные зоны, а затем проходит в разделительное устройство.

В более конкретном варианте осуществления, структурная схема регенератора с псевдоожиженным слоем, создаваемым в плотной фазе, содержащего 4 вторичных регенерационных зоны по настоящему изобретению, являются такой, как показано на Фиг.3. Предусматриваются три устройства (17) для контроля материальных потоков и один отбойник по вертикали для разделения регенерационной зоны на 4 вторичных регенерационных зоны. Катализатор последовательно проходит через 1-вую - 4-тую вторичные регенерационные зоны, а затем проходит в разделительное устройство.

В более конкретном варианте осуществления, структурная схема разделительного устройства по настоящему изобретению является такой, как показано на Фиг.4. Отверстие на стенке трубы на верхней части разделительного устройства представляет собой узел (18) перетока материала между n-ной вторичной реакционной зоной (или m-ой вторичной регенерационной зоной) и разделительным устройством.

В более конкретном варианте осуществления, структурная схема устройства для контроля материального потока по настоящему изобретению является такой, как показано на Фиг.5. Устройство (17) для контроля материального потока состоит из разделительной пластины (19), отверстия (20), трубы (21) для нисходящего потока материала, нижнего отбойника (22) и элемента теплообменника (23). Катализатор проходит в трубу для нисходящего потока материала из верхней части трубы для нисходящего потока, где видимая линейная скорость газа равна или меньше чем минимальная скорость псевдоожижения, катализатор в трубе для нисходящего потока материала находится в состоянии набитой плотной фазы, и формируется движущая сила потока материала, чтобы заставить катализатор протекать в следующую вторичную реакционную зону (или регенерационную зону) через отверстие. Спиральная структура может быть использована в качестве элемента теплообменника, который фиксируется на разделительной пластине.

Предпочтительно, в указанных выше технических решениях, видимая линейная скорость газа в реакционной зоне псевдоожиженным слоем, создаваемым в плотной фазе, составляет 0,1-1,5 м/сек; видимая линейная скорость газа в регенерационной зоне псевдоожиженным слоем, создаваемым в плотной фазе, составляет 0,1-1,5 м/сек; видимая линейная скорость газа в устройстве для контроля материального потока равна или меньше чем минимальная скорость псевдоожижения катализатора; катализатор включает молекулярное сито SAPO-34; предусматривается вход для исходных материалов в нижней части реакционной зоны, и исходные материалы содержат метанол, простой диметиловый эфир, и тому подобное; разделительная среда в разделительном устройстве содержит пары воды; вход для регенерирующей среды предусматривается в нижней части регенерационной зоны, и регенерирующая среда включает воздух, воздух, обедненный кислородом, пары воды, и тому подобное; температура реакции в реакционной зоне составляет 400-550°C, плотность слоя составляет 200-1200 кг/м3, средняя величина отложения углерода на катализаторе последовательно увеличивается в зонах от 1-вой до n-ной вторичной реакционной зоны, средняя величина отложения углерода в 1-вой вторичной реакционной зоне составляет 0,5-3% масс, средняя величина отложения углерода в n-ной вторичной реакционной зоне составляет 7-10% масс; температура реакции в регенерационной зоне составляет 500-700°C, плотность слоя составляет 200-1200 кг/м3, средняя величина отложения углерода на катализаторе последовательно уменьшается в зонах от 1-вой до m-ной вторичной регенерационной зоны, средняя величина отложения углерода в 1-вой вторичной регенерационной зоне составляет 3-10% масс, а средняя величина отложения углерода в m-ной вторичной регенерационной зоне составляет 0-3% масс. При использовании способа по настоящему изобретению может быть достигнута цель контроля величина отложения углерода на катализаторе, улучшения однородности содержания углерода и повышения селективности по отношению к легким олефинам. Следовательно, оно имеет значительные технические преимущества и является полезным при промышленном получении легких олефинов.

Для лучшего иллюстрирования настоящего изобретения и облегчения понимания технического решения по настоящему изобретению, приводятся следующие иллюстративные, но не ограничивающие примеры по настоящему изобретению.

Пример 1

Предусматриваются 4 вторичных реакционных зоны в реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, и предусматриваются 4 вторичных регенерационных зоны в регенераторе с псевдоожиженным слоем, создаваемым в плотной фазе. Исходный материал, содержащий кислородосодержащее соединение, проходит в реактор с псевдоожиженным слоем, создаваемым в плотной фазе, и вступает в контакт с катализатором, содержащим молекулярное сито SAPO-34, с генерированием газофазного потока продукта и отработанного катализатора. Газофазный материал и содержащийся отработанный катализатор проходят в циклонный сепаратор. Газофазный поток продукта проходит в следующую далее секцию разделения через выход циклонного сепаратора, а содержащийся отработанный катализатор проходит в 4-тую вторичную реакционную зону через опускную трубу циклонного сепаратора. Регенерированный катализатор проходит в реактор с псевдоожиженным слоем, создаваемым в плотной фазе, через разделительное устройство и подъемную трубу, а впоследствии проходит через 1-вую - 4-тую вторичные реакционные зоны, с формированием отработанного катализатора после отложения углерода. Затем отработанный катализатор проходит в регенератор с псевдоожиженным слоем, создаваемым в плотной фазе, через разделительное устройство и подъемную трубу, и после этого проходит через 1-вую - 4-тую вторичные регенерационные зоны, с формированием регенерированного катализатора после коксования. Условия реакции в реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, являются следующими: температура реакции составляет 400°C, линейная скорость газа составляет 0,3 м/сек, плотность слоя составляет 1000 кг/м3, средняя величина отложения углерода в 1-вой вторичной реакционной зоне составляет 2% масс, средняя величина отложения углерода во 2-рой вторичной реакционной зоне составляет 6% масс, средняя величина отложения углерода в 3-тьей вторичной реакционной зоне составляет 8% масс, а средняя величина отложения углерода в 4-той вторичной реакционной зоне составляет 10% масс; условия реакции в регенераторе с псевдоожиженным слоем, создаваемым в плотной фазе, являются следующими: температура реакции составляет 500°C, линейная скорость газа составляет 0,3 м/сек, плотность слоя составляет 1000 кг/м3, средняя величина отложения углерода в 1-вой вторичной регенерационной зоне составляет 7% масс, средняя величина отложения углерода во 2-рой вторичной регенерационной зоне составляет 4% масс, средняя величина отложения углерода в 3-тьей вторичной регенерационной зоне составляет 2% масс, а средняя величина отложения углерода в 4-той вторичной регенерационной зоне составляет 1% масс. Продукт реакции анализируют с помощью on-line газовой хроматографии, и выход легких олефинов по отношению к углероду составляет 91,1% масс.

Пример 2

Предусматриваются 3 вторичных реакционных зоны в реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, и предусматриваются 2 вторичных регенерационных зоны в регенераторе с псевдоожиженным слоем, создаваемым в плотной фазе. Исходный материал, содержащий кислородосодержащее соединение, проходит в реактор с псевдоожиженным слоем, создаваемым в плотной фазе, и вступает в контакт с катализатором, содержащим молекулярное сито SAPO-34, с генерированием газофазного потока продукта и отработанного катализатора. Газофазный материал и содержащийся отработанный катализатор проходят в циклонный сепаратор, газофазный поток продукта проходит в следующую далее секцию разделения через выход циклонного сепаратора, и содержащийся отработанный катализатор проходит в 3-тью вторичную реакционную зону через опускную трубу циклонного сепаратора. Регенерированный катализатор проходит в реактор с псевдоожиженным слоем, создаваемым в плотной фазе, через разделительное устройство и подъемную трубу, а впоследствии проходит через 1-вую - 3-тью вторичные реакционные зоны, с формированием отработанного катализатора после отложения углерода. Отработанный катализатор проходит в регенератор с псевдоожиженным слоем, создаваемым в плотной фазе, через разделительное устройство и подъемную трубу, а после этого проходит через 1-вую - 2-рую вторичные регенерационные зоны, с формированием регенерированного катализатора после коксования. Условия реакции в реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, являются следующими: температура реакции составляет 450°C, линейная скорость газа составляет 0,5 м/сек, плотность слоя составляет 900 кг/м3, средняя величина отложения углерода в 1-вой вторичной реакционной зоне составляет 3% масс, средняя величина отложения углерода во 2-рой вторичной реакционной зоне составляет 7% масс, а средняя величина отложения углерода в 3-тьей вторичной реакционной зоне составляет 9% масс; условия реакции в регенераторе с псевдоожиженным слоем, создаваемым в плотной фазе, являются следующими: температура реакции составляет 600°C, линейная скорость газа составляет 0,7 м/сек, плотность слоя составляет 700 кг/м3, средняя величина отложения углерода в 1-вой вторичной регенерационной зоне составляет 4% масс, а средняя величина отложения углерода во 2-рой вторичной реакционной зоне составляет 2% масс. Продукт реакции анализируют с помощью on-line газовой хроматографии, и выход легких олефинов по отношению к углероду составляет 90,5% масс.

Пример 3

Предусматриваются 6 вторичных реакционных зоны в реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, и предусматриваются 5 вторичных регенерационных зон в регенераторе с псевдоожиженным слоем, создаваемым в плотной фазе. Исходный материал, содержащий кислородосодержащее соединение, проходит в реактор с псевдоожиженным слоем, создаваемым в плотной фазе, и вступает в контакт с катализатором, содержащим молекулярное сито SAPO-34, с генерированием газофазного потока продукта и отработанного катализатора. Газофазный материал и содержащийся отработанный катализатор проходят в циклонный сепаратор, газофазный поток продукта проходит в следующую далее секцию разделения через выход циклонного сепаратора, и содержащийся отработанный катализатор проходит в 6-тую вторичную реакционную зону через опускную трубу циклонного сепаратора. Регенерированный катализатор проходит в реактор с псевдоожиженным слоем, создаваемым в плотной фазе, через разделительное устройство и подъемную трубу, а впоследствии проходит через 1-вую - 6-тую вторичные реакционные зоны, с формированием отработанного катализатора после отложения углерода. Отработанный катализатор дополнительно проходит в регенератор с псевдоожиженным слоем, создаваемым в плотной фазе, через разделительное устройство и подъемную трубу, а после этого проходит через 1-вую - 5-тую вторичные регенерационные зоны, с формированием регенерированного катализатора после коксования. Условия реакции в реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, являются следующими: температура реакции составляет 480°C, линейная скорость газа составляет 0,7 м/сек, плотность слоя составляет 700 кг/м3, средняя величина отложения углерода в 1-вой вторичной реакционной зоне составляет 1% масс, средняя величина отложения углерода во 2-рой вторичной реакционной зоне составляет 3% масс, средняя величина отложения углерода в 3-тьей вторичной реакционной зоне составляет 4% масс, средняя величина отложения углерода в 4-той вторичной реакционной зоне составляет 5% масс, средняя величина отложения углерода в 5-той вторичной реакционной зоне составляет 6% масс, а средняя величина отложения углерода в 6-той вторичной реакционной зоне составляет 7% масс; условия реакции в регенераторе с псевдоожиженным слоем, создаваемым в плотной фазе, являются следующими: температура реакции составляет 650°C, линейная скорость газа составляет 1,0 м/сек, плотность слоя составляет 500 кг/м3, средняя величина отложения углерода в 1-вой вторичной регенерационной зоне составляет 5% масс, средняя величина отложения углерода во 2-рой вторичной реакционной зоне составляет 3% масс, средняя величина отложения углерода в 3-тьей вторичной регенерационной зоне составляет 2% масс, средняя величина отложения углерода в 4-той вторичной регенерационной зоне составляет 1% масс, а средняя величина отложения углерода в 5-той вторичной регенерационной зоне составляет 0,01% масс. Продукт реакции анализируют с помощью on-line газовой хроматографии, и выход легких олефинов по отношению к углероду составляет 91,4% масс.

Настоящее изобретение описано подробно выше, но настоящее изобретение не ограничивается конкретными вариантами осуществления, описанными в настоящем документе. Специалистам в данной области будет очевидно, что другие модификации и варианты могут быть осуществлены без отклонения от рамок настоящего изобретения. Рамки настоящего изобретения определяются прилагаемой формулой изобретения.

Реферат

Изобретение относится к способу получения легких олефинов с использованием кислородосодержащего соединения. Способ включает следующие стадии: стадию a), на которой исходный материал, содержащий кислородосодержащее соединение, вводится параллельно из n подающих разветвленных линий в 1-вую - n-ную вторичные реакционные зоны в реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, и вступает в контакт с катализатором с генерированием потока, содержащего продукт легких олефинов, и отработанного катализатора, где указанный катализатор последовательно проходит через 1-вую - n-ную вторичные реакционные зоны, при этом содержание углерода в нем постепенно увеличивается, и где в указанном реакторе с псевдоожиженным слоем, создаваемым в плотной фазе, n-1 устройств для контроля материального потока и один отбойник расположены вертикально, образуя n вторичных регенерационных зон; стадию b), на которой поток, содержащий продукт легких олефинов, вытекающий из 1-вой - n-ной вторичных реакционных зон, отделяется от отработанного катализатора, который он несет; указанный поток, содержащий продукт легких олефинов, проходит в секцию разделения продукта, и после разделения и очистки получается продукт легких олефинов; выделенный отработанный катализатор проходит в n-ную вторичную реакционную зону; и стадию c), на которой отработанный катализатор, вытекающий из n-ной вторичной реакционной зоны, после отделения и подъема, проходит в регенератор с псевдоожиженным слоем, создаваемым в плотной фазе, для регенерации; указанный отработанный катализатор последовательно проходит через 1-вую - m-ную вторичные регенерационные зоны; регенерирующая среда вводится параллельно из m подающих разветвленных линий регенерационной зоны в 1-вую - m-ную вторичные регенерационные зоны; отработанный катализатор вступает в контакт с регенерирующей средой, при этом содержание углерода в нем постепенно уменьшается; после завершения регенерации, катализатор возвращается обратно в 1-вую вторичную реакционную зону посредством разделения и подъема; где в регенераторе с псевдоожиженным слоем, создаваемым в плотной фазе, m-1 устройств для контроля материального потока и один отбойник расположены вертикально, образуя m вторичных регенерационных зон; где 8≥n≥2 и 8≥m≥2, и где устройство для контроля материального потока состоит из разделительной пластины, отверстия, трубы для нисходящего потока материала, нижнего отбойника и элемента теплообменника; катализатор проходит в трубу для нисходящего потока материала из верхней части трубы для нисходящего потока, где видимая линейная скорость газа меньше или равна минимальной скорости псевдоожижения, при этом катализатор в трубе для нисходящего потока материала находится в состоянии набитой плотной фазы, и движущая сила потока материала образована для перетекания катализатора через отверстие в следующую вторичную реакционную зону, или в следующую вторичную регенерационную зону. Использование предлагаемого способа позволяет повысить селективность к получаемым олефинам. 9 з.п. ф-лы, 3 пр., 5 ил.

Комментарии