Газофазный процесс и установка для полимеризации олефинов - RU2427418C2

Код документа: RU2427418C2

Описание

Изобретение относится к способу и установке для газофазной полимеризации α-олефинов, осуществляемой в присутствии катализаторной системы полимеризации. В частности, изобретение относится к газофазной полимеризации в непрерывно работающем реакторе псевдоожиженного слоя, снабженном оборудованием для непрерывной выгрузки порошка полимера. Разработка катализаторов с высокой активностью и селективностью типа Циглера-Натта и позднее металлоценового типа привела к широкому распространению использования в промышленном масштабе процессов, в которых полимеризацию олефина проводят в газовой среде в присутствии твердого катализатора. Примеры таких газофазных полимеризационных процессов включают использование реакторов псевдоожиженного слоя, в которых слой частиц полимера поддерживают в псевдоожиженном состоянии поднимающимся вверх потоком флюидизирующего газа.

Во время полимеризации свежий полимер генерируется за счет каталитической полимеризации олефина, и произведенный полимер выводят из реактора, чтобы поддерживать постоянный объем слоя полимера. Псевдоожиженный слой, который включает слой растущих частиц полимера и частиц катализатора, поддерживают в псевдоожиженном состоянии непрерывным поднимающимся вверх потоком ожижающего газа, который включает рецикловый газовый поток и подпитку мономеров. В промышленных процессах для диспергирования ожижающего газа в слое полимера применяют распределительную тарелку, причем распределительная тарелка работает также как опора для слоя, когда подача газа прерывается. Флюидизирующий газ поступает в куб реактора и проходит через распределительную тарелку к псевдоожиженному слою полимера.

Полимеризация олефинов является экзотермическим процессом, поэтому необходимо обеспечить средства охлаждения слоя для удаления тепла полимеризации. При отсутствии такого охлаждения температура слоя будет возрастать до тех пор, пока, например, катализатор не станет неактивным или пока частицы полимера частично не сплавятся. При полимеризации в реакторе псевдоожиженного слоя предпочтительным способом удаления тепла полимеризации является подача в реактор рециклового газового потока при температуре ниже желаемой температуры полимеризации. Такой рецикловый поток, проходя через псевдоожиженный слой, позволяет отводить тепло полимеризации. Рецикловый газовый поток выводят из верхней зоны реактора псевдоожиженного слоя, охлаждают пропусканием через внешний теплообменник и затем возвращают в реактор. Температура рециклового газового потока может регулироваться в теплообменнике, чтобы поддерживать псевдоожиженный слой при желаемой температуре полимеризации.

Рецикловый газовый поток обычно включает, помимо газообразных мономеров, также инертные и разбавляющие газы, такие как пропан или высшие насыщенные углеводороды и/или азот, и, наконец, газообразные агенты переноса цепи, такие как водород. Мономеры и агенты переноса цепи, потребляемые реакцией полимеризации, обычно возмещаются добавлением подпитки в рецикловый газовый поток.

Известно, что выгрузка порошка полимера из реактора псевдоожиженного слоя может вестись с перерывами или непрерывно. Учитывая давления, применяемые при газофазной полимеризации, обычные системы периодической (не непрерывный) выгрузки твердых веществ, как правило, включают, по меньшей мере, один промежуточный резервуар, соединенный входом с реактором и выходом со сборником посредством труб, каждая из которых снабжена клапаном. Эти клапаны работают последовательно, так что система выгрузки работает подобно шлюзу. Часть образовавшегося полимера вместе с реакционным газом выгружается сперва в промежуточный резервуар, а затем в сборник. Правильная работа промежуточного резервуара обычно требует использования системы выравнивания давления, вводящей промежуточный резервуар в сообщение с верхом реактора. Системы выгрузки такого типа описаны в патенте GB 1375741.

Различные версии или модификации принципа шлюза описаны или упомянуты в некоторых европейских патентах. Например, ЕР-88655 и ЕР-202076 описывают высокоскоростную систему эвакуации псевдоожиженного слоя, например, при изменении типа полимера, которая включает вертикальную эвакуационную трубу, соединенную по центру с решеткой для псевдоожижения, где указанная вертикальная эвакуационная труба снабжена высокоскоростным двухпозиционным клапаном. Эти системы выгрузки описаны как вспомогательные системы, дополнительные к традиционным системам выгрузки, основанным на отводной трубе, помещенной выше решетки для псевдоожижения. Европейская патентная заявка ЕР-250169 описывает систему, включающую два вращающихся пробковых (западных) крана, которые приводятся в действие таким образом, что они никогда не бывают открыты оба одновременно. Емкость сброса давления соединена с реактором псевдоожиженного слоя и вставлена между указанными двумя вращающимися пробковыми кранами для того, чтобы уменьшить флюктуации давления внутри реактора с псевдоожиженным слоем, возникающие в результате периодической выгрузки порошка полимера из реактора.

Все эти системы выгрузки работают в периодическом режиме и требуют использования клапанов, которые открывают последовательно. Этот импульсный способ работы часто вызывает флюктуации давления и/или расхода или флюктуации уровня псевдоожиженного слоя внутри реактора, когда порцию полученного полимера выводят из реактора. Эти флюктуации влияют на концентрацию мономера, а также на другие параметры, такие как концентрация агентов переноса цепи и сомономеров, которые все вместе оказывают сильное воздействие на качество полимерного продукта. Далее, нарушения, вызванные вышеуказанными флюктуациями, оказывают отрицательное влияние на работу оборудования, размещающегося после реактора полимеризации, вызывая, например, широкие вариации давления на выходе из разгрузочного клапана, что требует больших объемов после разгрузочного клапана для того, чтобы уменьшить любые колебания давления. Периодическая система выгрузки является также довольно дорогой по капиталовложениям и обременительной по стоимости ремонта. Эти недостатки делают вышеописанные периодические системы не лучшим решением для использования в современных промышленных процессах полимеризации олефинов.

Реактор псевдоожиженного слоя может лучше работать стабильным и надежным образом только если система выгрузки порошка полимера работает и регулируется непрерывно. Действительно, даже минимальные флюктуации рабочих условий (температуры, давления, концентрации мономеров) могут значительно увеличить или уменьшить выработку полимера.

Принятое в настоящее время решение представлено непрерывной выгрузкой полимера через разгрузочный клапан, помещенный в кубовой области псевдоожиженного слоя полимера. В частности, полученный полимер в форме порошка обычно выводят из реактора через, по меньшей мере, один боковой трубопровод выгрузки, расположенный на вертикальной стенке реактора выше решетки для псевдоожижения, и затем подвергают стадии декомпрессии и дегазации. Сегментные шаровые вентили или эксцентрично вращающиеся вентили обычно используют в качестве регулирующих клапанов на выходе из реактора полимеризации псевдоожиженного слоя. Этот тип систем выгрузки дает преимущество, не создавая застойных зон и, следовательно, локальных горячих пятен в области псевдоожиженного слоя ближе к выходу из реактора. При поддержании достаточно низкого давления после разгрузочного клапана реакция полимеризации практически прекращается вследствие низкого парциального давления мономеров, тем самым избегая риска полимеризации в последующей приемной аппаратуре.

Согласно описанию ЕР 1159305 свободно текущий порошок полимера непрерывно выводят из реактора псевдоожиженного слоя через трубу выгрузки, одновременно контролируя уровень поверхности псевдоожиженного слоя в газофазном реакторе. Поток полимерного материала через трубу выгрузки регулируют так, чтобы поддерживать практически постоянный уровень слоя в реакторе. Для достижения этой цели в реакторе предусмотрен выходной патрубок, снабженный непрерывно действующим регулирующим клапаном для выгрузки полимера. Система выгрузки по ЕР 1159305 включает выходной патрубок из псевдоожиженного слоя полимера, сборник, сообщающийся с указанным выходным патрубком, для отделения газа от твердого материала, регулирующий клапан и указатель уровня слоя. Шаровые вентили, V-шаровые вентили и шланговые вентили упоминаются в качестве непрерывно работающих регулирующих клапанов. И линия выгрузки, и регулирующий клапан прерывисто подвергают обратной промывке потоком промывного газа для предотвращения их забивки.

Однако большой недостаток, связанный с этим типом системы непрерывной выгрузки, увязан с избыточным количеством газообразных мономеров и инертных соединений, которые непрерывно выгружаются из псевдоожиженного слоя вместе с порошком полимера. Фактически, количество реакционной смеси, сопутствующей полимеру, является высоким, причем полимер выводят из реакционной зоны, где концентрация твердых частиц достаточно низка. Указанное значительное количество реакционных мономеров не может быть выброшено и должно быть обязательно извлечено с использованием крупногабаритных устройств для декомпрессии и дегазации полимера, а также соответствующих и дорогих устройств для повторного компримирования и рециркуляции указанной реакционной газовой смеси в реактор полимеризации. Чем выше количество реакционной газовой смеси, извлекаемой и возвращаемой в реактор, тем выше сопряженные с этим эксплуатационные затраты.

Поэтому остро чувствуется потребность в преодолении упомянутых недостатков, связанных с обычными системами выгрузки предшествующего уровня техники, путем предложения нового способа выгрузки порошка полимера из реактора газофазной полимеризации, который может одновременно уменьшить количество связанного газа.

Теперь найдены способ и установка для газофазной полимеризации олефинов, способные существенно уменьшить количество газа, выводимого из установки полимеризации вместе с полимером.

Поэтому первым предметом настоящего изобретения является газофазный способ полимеризации одного или нескольких α-олефинов в реакторе псевдоожиженного слоя в присутствии катализатора полимеризации, причем указанный реактор псевдоожиженного слоя оборудован решеткой для псевдоожижения, расположенной в его основании, и внешними устройствами для рециркуляции и охлаждения непрореагировавшего газа с верха указанного реактора к указанной решетке для псевдоожижения, где способ характеризуется:

(i) непрерывным пневматическим рециклом полимера посредством циркуляционной петли, связывающей указанную решетку для псевдоожижения с верхней областью реактора псевдоожиженного слоя;

(ii) непрерывной выгрузкой полимера из зоны указанной циркуляционной петли, имеющей концентрацию полимера выше, чем концентрация полимера внутри слоя псевдоожиженного полимера.

Газофазный способ полимеризации по настоящему изобретению включает непрерывный пневматический рецикл частиц полимера из области, расположенной в кубовой части псевдоожиженного слоя, в область, расположенную в верхней части реактора псевдоожиженного слоя. Технический признак (i) настоящего изобретения осуществляется посредством циркуляционной петли, проходящей снаружи реактора псевдоожиженного слоя, где указанная циркуляционная петля включает практически вертикальный стояк и трубу пневматического конвейера.

Практически вертикальный стояк выступает вниз от распределительной решетки, так что порошок полимера, поступающий из псевдоожиженного слоя, падает благодаря силе тяжести в указанный стояк. В этом стояке образуется зона уплотнения твердых частиц, поскольку полимер вынужден течь под действием силы тяжести в сужающемся объеме; это дает возможность реализации технического признака (ii) настоящего изобретения, поскольку указанная зона уплотнения твердых веществ характеризуется более высокой концентрацией твердых частиц, чем концентрация твердых частиц, присутствующих в реакторе псевдоожиженного слоя.

Порошок полимера течет под воздействием силы тяжести в указанную зону уплотнения, и этот непрерывный поток предотвращает образование «горячих пятен» в стояке циркуляционной петли. Разгрузочный клапан может быть преимущественно помещен в соответствии с указанной зоной уплотнения для непрерывной выгрузки части порошка полимера, текущего внутри циркуляционной петли. Как следствие, количество газа, выгружаемого с полимером, радикально снижается по сравнению с ранее применявшимися методами выгрузки полимера непосредственно из псевдоожиженного слоя полимера: действительно, вследствие указанной зоны уплотнения количество газа приводится к величинам, близким к количествам междугранулярного газа, окружающего частицы полимера в условиях насыпного слоя.

Реализация технического признака (ii) изобретения приводит к радикальному уменьшению объемов непрореагировавших газов, которые должны извлекаться, и, как следствие, к заметному снижению эксплуатационных затрат после клапана выгрузки, в особенности на стадиях декомпрессии и дегазации полимера и повторной компрессии и рециркуляции реакционной газовой смеси в аппарат полимеризации.

Как было сказано, клапан выгрузки преимущественно помещают в соответствии с указанной зоной уплотнения твердых частиц и открытие указанного клапана непрерывно регулируют так, чтобы поддерживать постоянной высоту псевдоожиженного слоя полимера внутри реактора. Согласно изобретению отношение расхода полимера, непрерывно возвращаемого в реактор по циркуляционной петле, к расходу полимера, непрерывно выводимого через указанный клапан выгрузки, находится между 2 и 20, предпочтительно между 4 и 15.

После вертикального стояка циркуляционная петля по изобретению включает трубу пневматического конвейера, имеющую функцию повторного ввода в реактор псевдоожиженного слоя порошка полимера, который проходит в обход клапана выгрузки: «тяговый газ» подают на вход указанной трубы пневматического конвейера, чтобы обеспечить непрерывный пневматический рецикл полимера в верхнюю область указанного реактора псевдоожиженного слоя. Этот тяговый газ обычно отбирают из системы рециркуляции газа для возврата непрореагировавших мономеров с верха реактора псевдоожиженного слоя ниже решетки для псевдоожижения.

В конце трубы пневматического конвейера порошок полимера вновь вводят в реактор псевдоожиженного слоя, предпочтительно в область выше слоя полимера и ниже зоны снижения линейной скорости, если таковая присутствует в реакторе псевдоожиженного слоя.

В обычных реакторах псевдоожиженного слоя широкое распределение размеров частиц может вызвать эффекты классификации и сегрегирования, причем более крупные частицы концентрируются больше в нижней области слоя полимера, так что на разных уровнях псевдоожиженного слоя можно обнаружить разное распределение размеров частиц.

Непрерывная циркуляция твердых веществ из кубовой части в верхнюю область реактора псевдоожиженного слоя дает дополнительное преимущество улучшения однородности слоя полимера. Достигается лучшая равномерность распределения размеров частиц слоя полимера, так как фракция твердых веществ, имеющих более высокий средний диаметр, которые имеют тенденцию выделяться из слоя и накапливаться на решетке распределения газа, преимущественно транспортируется вниз по направлению к стояку и по нему выводится из реактора или возвращается в цикл на верх псевдоожиженного слоя.

Другие преимущества и характерные признаки настоящего изобретения пояснены в следующем подробном описании со ссылкой на прилагаемый чертеж, который является представительным, но не ограничивающим объем изобретения.

Чертеж представляет реактор псевдоожиженного слоя, имеющий систему выгрузки полимера согласно способу по настоящему изобретению.

На чертеже показан реактор псевдоожиженного слоя 1 для непрерывной полимеризации α-олефинов в газовой фазе. Реактор 1 включает псевдоожиженный слой 2 полимера, решетку для псевдоожижения 3 и зону снижения линейной скорости 4. Зона снижения линейной скорости 4 обычно имеет увеличенный диаметр по сравнению с диаметром части псевдоожиженного слоя реактора. Слой полимера поддерживают в псевдоожиженном состоянии поднимающимся вверх потоком газа, подаваемого через решетку для псевдоожижения 3, помещенную в кубовой части реактора 1.

Газовый поток, покидающий верх зоны снижения скорости 4, включает, помимо непрореагировавших мономеров, также инертные конденсируемые газы, такие как алканы, а также инертные неконденсирующиеся газы, такие как азот. Указанный газовый поток компримируют, охлаждают и возвращают в цикл в кубовую часть реактора псевдоожиженного слоя: с верха зоны снижения скорости 4 газовый поток передают по линии рецикла 5 в компрессор 6 и затем в теплообменник 7. Проходя через теплообменник 7 газовый поток охлаждается для того, чтобы рассеять тепло реакции, и затем переводится в куб реактора псевдоожиженного слоя (ниже газораспределительной решетки) по линии 8. Подпитку мономеров, регуляторы молекулярного веса и, необязательно, инертные газы подают в реактор 1 по линии М. На чертеже положение линии М показано только для примера перед компрессором 6, что не ограничивает объем изобретения.

Как правило, различные катализаторные компоненты подают в реактор 1 по линии 9, которая предпочтительно помещена в нижней части псевдоожиженного слоя 2.

Реактор псевдоожиженного слоя 1 по изобретению обеспечен непрерывным пневматическим рециклом полимера посредством циркуляционной петли, обозначенной символом R, соединяющей указанную решетку для псевдоожижения 3 с верхней областью реактора псевдоожиженного слоя 1.

Циркуляционная петля R включает практически вертикальный стояк 10, который может быть сделан одинакового диаметра или, предпочтительно, включать несколько секций, имеющих уменьшающиеся диаметры в направлении книзу. Входное отверстие стояка 10 связано с решеткой для псевдоожижения 3, в то время как его нижняя часть связана с трубой пневматического конвейера 11, которая имеет функцию повторного ввода порошка полимера в реактор псевдоожиженного слоя 1. Выходное отверстие трубы пневматического конвейера 11 предпочтительно помещено выше слоя полимера 2 и ниже зоны снижения скорости 4.

Газораспределительная решетка 3 может быть плоской, но предпочтительно наделена конической формой таким образом, что ее опускающийся книзу наклон по направлению к стояку 10 обеспечивает вход порошка полимера в стояк 10 под действием силы тяжести. Порошок полимера поступает в стояк 10 без добавления какого-либо газа и вызывает образование зоны уплотнения твердых частиц с положительным градиентом давления. Входное отверстие стояка 10 предпочтительно расположено в центре по отношению к решетке для псевдоожижения 3, как показано на фиг.1.

В стояке 10 порошок полимера течет вниз под воздействием силы тяжести, так что плотность твердых частиц (кг/м3) в нем выше, чем плотность в псевдоожиженном слое 2, причем указанная плотность в стояке 10 является близкой к насыпной плотности полимера.

Регулирующий клапан 12 установлен вблизи от стояка 10 для регулирования расхода полимера, выводимого из реактора 1 в трубопровод выгрузки 13. Предпочтительно, когда стояк 10 образован с уменьшающимися диаметрами, регулирующий клапан 12 помещают в соответствии с сужением, существующим между секцией большего диаметра 10а и секцией меньшего диаметра 10b, как показано на чертеже. Двухпозиционный клапан безопасности 10с помещают на указанном сужении; закрытие указанного клапана 10с вызывает прерывание рециркуляции твердых частиц по циркуляционной петле R.

В качестве регулирующего клапана 12 могут быть использованы сегментные шаровые вентили или вентили эксцентричного вращающегося типа.

Выгрузку полимера проводят непрерывно и открытие указанного регулирующего клапана 12 подбирают так, чтобы поддерживать постоянным уровень твердых частиц внутри реактора псевдоожиженного слоя 1.

Твердые вещества, не выгруженные через разгрузочный трубопровод 13, рециркулируют в верхнюю область реактора псевдоожиженного слоя по циркуляционной петле R.

«Тяговый газ» обычно подают по линии 14 ко входному отверстию трубы пневматического конвейера 11, причем указанный тяговый газ является носителем, несущим твердые частицы по трубе конвейера 11. Регулирование массового расхода твердых частиц, рециркулируемых через циркуляционную петлю R, может быть осуществлено посредством регулирующих клапанов 14b и 15, регулирующих скорость течения тягового газа, поступающего в трубу конвейера 11. Указанный тяговый газ можно отбирать преимущественно из линии газового рецикла в точке после компрессора 6 и перед теплообменником 7, используя, таким образом, перепад давления, существующий на теплообменнике 7, распределительной решетке 3 и слое полимера 2.

Рабочее давление в реакторе 1 поддерживают на обычных значениях, как правило, между 10 и 39 бар; причем температура составляет от 40 до 130оС.

Давление после регулирующего клапана 12 предпочтительно находится в интервале между 0,5 и 3 бар; оно достаточно низко для того, чтобы остановить реакцию полимеризации и вызвать улетучивание большей части газа, растворенного в твердом веществе. Очевидно, что рабочие условия после разгрузочного клапана 12 вызывают мгновенное испарение (вскипание) углеводородов, растворенных в порошке полимера. Полимер, выгруженный через регулирующий клапан 12 транспортируют через трубопровод выгрузки 13 в емкость-сепаратор 16.

Газ, сопровождающий полимер, выгруженный через клапан выгрузки 12, а также газ, выделившийся при снижении давления, отделяют от полимера в емкости-сепараторе 16. Сепарированный газ может быть возвращен в цикл в реактор 1 посредством компрессора 19 по линии 17.

Вдоль линии 17 может быть размещена другая точка ввода, т.е. линия 18, чтобы подавать мономеры, регуляторы цепи и, необязательно, инертный газ.

Из куба емкости-сепаратора 16 полимер извлекают, и он может быть транспортирован по линии 21 на последующие стадии отпарки углеводородов, растворенных в полимере, деактивации остатков катализатора или, альтернативно, на последующую стадию полимеризации.

Другое преимущество, достигаемое в процессе по изобретению и связанное с непрерывным пневматическим рециклом порошка полимера в реактор, касается возможности подачи жидких мономеров и/или катализаторных компонентов (например, алкилов металла) непосредственно в циркуляционную петлю R. Это может быть осуществлено, например, посредством линии 20, преимущественно размещаемой в соответствии с верхней частью трубы конвейера 11.

В случае подачи жидких мономеров достигают эффективного диспергирования последних на твердых частицах и их немедленного испарения с вытекающим отсюда преимуществом улучшения отвода тепла полимеризации от реактора полимеризации.

Далее в отношении обычной подачи подпитки мономеров в традиционных точках вдоль линии рецикла газа 17 проблемы забивки, вызванные присутствием электростатических зарядов, не возникают, если подпитку мономеров и/или активаторов реакции подают по линии 20 в трубу конвейера 11. Это обусловлено тем фактом, что внутри циркуляционной петли R электростатические силы фактически не оказывают влияния благодаря высокому моменту движения твердых частиц и их очищающему действию на стенки петли R.

Согласно второму осуществлению изобретения полимеризацию олефина в вышеописанных процессе и установке можно проводить также так называемым «конденсационным способом».

Этот способ обычно используют для повышения выхода с единицы объема в единицу времени в непрерывном реакторе псевдоожиженного слоя. Рецикловый газовый поток преднамеренно охлаждают до температуры ниже точки росы, чтобы получить двухфазную смесь при таких условиях, что жидкая фаза указанной смеси будет оставаться захваченной в газовой фазе указанной смеси. Указанную двухфазную смесь вводят в реактор в точку в нижней области реактора и, наиболее предпочтительно, в кубовую часть реактора, чтобы гарантировать однородность потока среды, проходящей вверх через псевдоожиженный слой. Внутри полимеризационного слоя имеет место испарение жидкой фазы, и это обеспечивает более эффективный отвод тепла полимеризации.

При работе по «конденсационному способу» производительность охлаждения рециклового потока возрастает за счет испарения унесенных конденсированных жидкостей, а также ввиду более высокого температурного градиента, существующего между рецикловым потоком и реактором.

Поэтому вторым предметом настоящего изобретения является газофазный способ полимеризации одного или нескольких α-олефинов в реакторе с псевдоожиженным слоем в присутствии катализатора полимеризации, где указанный реактор псевдоожиженного слоя оборудован решеткой для псевдоожижения, расположенной в его основании, и внешними устройствами для рециркуляции и охлаждения непрореагировавшего газа с верха указанного реактора к указанной решетке для псевдоожижения, где способ отличается:

(i) непрерывным пневматическим рециклом полимера посредством циркуляционной петли, связывающей указанную решетку для псевдоожижения с верхней областью реактора псевдоожиженного слоя;

(ii) непрерывной выгрузкой полимера из зоны указанной циркуляционной петли, имеющей концентрацию полимера выше, чем концентрация полимера внутри слоя псевдоожиженного полимера;

(iii) вводом двухфазной смеси газа и жидкости под решетку для псевдоожижения, где указанная двухфазная смесь приходит из указанных внешних устройств для рециркуляции и охлаждения непрореагировавшего газа.

Со ссылкой на чертеж, двухфазная смесь, введенная согласно признаку (iii) под решетку для псевдоожижения 3 псевдоожиженного слоя 2, включает один или несколько мономеров формулы CH2=CHR, где R представляет водород или углеводородный радикал, имеющий 1-12 атомов углерода, и, необязательно, также один или несколько алканов или циклоалканов С2-С8 в качестве инертных конденсирующихся газов.

Конденсированная жидкость движется вверх через распределительную решетку 3, так что ее испарение вносит вклад в обеспечение улучшенного охлаждения нижней области псевдоожиженного слоя 2 и, следовательно, полимера, входящего в циркуляционную трубу R по настоящему изобретению. Это имеет благоприятный эффект для обеспечения частичного охлаждения порошка полимера во время циркуляции внутри циркуляционной петли.

Все описанные выше преимущества настоящего изобретения могут быть достигнуты при использовании установки газофазной полимеризации, описанной здесь в связи с чертежом.

Поэтому следующим предметом настоящего изобретения является установка для газофазной полимеризации олефинов в реакторе псевдоожиженного слоя, где указанный реактор псевдоожиженного слоя оборудован решеткой для псевдоожижения 3, расположенной в его основании, системой циркуляции газа и устройством для непрерывной выгрузки полимера из реактора, где установка отличается тем, что указанное устройство выгрузки включает:

- трубу пневматической циркуляции (R), включающую практически вертикальный стояк 10 и трубу пневматического конвейера 11, причем указанный стояк 10 определяет зону уплотнения твердых веществ, в которой концентрация твердых частиц выше, чем концентрация твердых частиц в слое полимера 2;

- трубопровод выгрузки твердых веществ 13, соединенный с указанным стояком 10 посредством регулирующего устройства 12, пригодного для регулировки массового расхода полимера, выгружаемого из реактора 1.

Циркуляционная петля R соединяет решетку для псевдоожижения 3 с верхней областью реактора псевдоожиженного слоя, предпочтительно с областью выше слоя полимера 2 и ниже зоны уменьшения скорости 4. Газораспределительная решетка 3 предпочтительно имеет коническую форму, окружая стояк 10, причем вход в указанный стояк 10 расположен в центре указанной распределительной решетки 3.

Что касается среднего диаметра циркуляционной петли R, то этот параметр обычно выбирают с величиной, меньшей чем 0,15 DR, где DR представляет диаметр реактора псевдоожиженного слоя. Выше этого верхнего предела для циркуляции в петле R требуется избыточное количество газа, так что в линии циркуляции газа должен быть установлен компрессор 6 увеличенного размера. Подходящим интервалом диаметра циркуляционной петли R является интервал от 0,01 до 0,15 DR, предпочтительно от 0,02 до 0,08 DR.

Регулирующее устройство 12 для регулирования количества выгружаемого полимера включает регулирующий клапан, вставленный между стояком 10 и разгрузочным трубопроводом 13.

Стояк 10 может быть сделан одинакового диаметра, но предпочтительно включает несколько секций, имеющих уменьшающиеся по направлению книзу диаметры. Регулирующий клапан 12 предпочтительно размещают в соответствии с сужением между секцией большего диаметра 10а и секцией меньшего диаметра 10b, как показано на чертеже.

Разгрузочный трубопровод 13 соединяет указанное регулирующее устройство 12 с емкостью-сепаратором 16, в котором полученный полимер отделяют от газа, который возвращают в цикл в реактор через линию 17, и устройство повторной компрессии 19.

Установка полимеризации по настоящему изобретению дополнительно включает:

- одну или несколько линий, таких как линия 14, для подачи тягового газа на вход указанной трубы пневматического конвейера 11;

- регулирующее устройство, такое как регулирующие клапаны 14b и 15, для установки расхода указанного тягового газа;

- устройство 20 для подачи жидких мономеров и/или катализаторных компонентов непосредственно в указанную циркуляционную петлю R, где указанное устройство помещено в соответствии с верхней частью указанной трубы конвейера 11.

Процесс полимеризации по настоящему изобретению может быть объединен с обычными технологиями, осуществляемыми в суспензии, в массе или в газовой фазе, для проведения последовательного многостадийного процесса полимеризации. Поэтому перед установкой по изобретению или после нее могут осуществляться одна или несколько стадий полимеризации, работающих в реакторе с петлей, или в обычном реакторе псевдоожиженного слоя, или в реакторе с перемешиванием. В частности, реакторы газофазной полимеризации, имеющие взаимосвязанные зоны полимеризации, которые описаны в ЕР 782587 и ЕР 1012195, могут успешно работать перед или после установки по настоящему изобретению.

Способ газофазной полимеризации по изобретению позволяет получать большое количество олефиновых порошков, имеющих оптимальное распределение размеров частиц с низким содержанием фракции мелких частиц. Предпочтительно полимеризуемые способом по настоящему изобретению α-олефины имеют формулу СН2=СНR, где R представляет водород или углеводородный радикал, имеющий 1-12 атомов углерода. Примерами полимеров, которые могут быть получены, являются:

- полиэтилены высокой плотности (HDPE, имеющие относительную плотность выше 0,940), включая гомополимеры этилена и сополимеры этилена с α-олефинами, имеющими от 3 до 12 атомов углерода;

- линейные полиэтилены низкой плотности (LDPE, имеющие относительную плотность ниже 0,940) и очень низкой плотности и ультранизкой плотности (VLDPE и ULDPE, имеющие относительные плотности ниже 0,920 и до 0,880), состоящие из сополимеров этилена с одним или несколькими α-олефинами, имеющими от 3 до 12 атомов углерода;

- эластомерные терполимеры этилена и пропилена с небольшой долей диена или эластомерные сополимеры этилена и пропилена с содержанием элементарных звеньев, происходящих от этилена, между примерно 30 и 70 мас.%;

- изотактические полимеры пропилена и кристаллические полимеры пропилена и этилена и/или других α-олефинов, имеющие содержание элементарных звеньев, происходящих от пропилена, более 85 мас.%;

- изотактические сополимеры пропилена и α-олефинов, таких как бутен-1, с содержанием α-олефина до 30 мас.%;

- ударопрочные полимеры пропилена, полученные последовательной полимеризацией пропилена и смесей пропилена с этиленом, содержащих до 30 мас.% этилена;

- атактический полипропилен и аморфные сополимеры пропилена и этилена и/или других α-олефинов, содержащие более 70 мас.% элементарных звеньев, происходящих от пропилена.

Способ газофазной полимеризации, описанный здесь, не ограничен использованием какого-либо конкретного семейства катализаторов полимеризации. Изобретение используется в любой экзотермической реакции полимеризации, применяющей любой катализатор, будь он на носителе или не на носителе, и независимо от того, находится ли он в предполимеризованной форме.

Реакцию полимеризации можно проводить в присутствии высоко активных каталитических систем, таких как катализаторы Циглера-Натта, катализаторы с единым активным центром, катализаторы на основе хрома, катализаторы на основе ванадия.

Каталитическая система Циглера-Натта включает катализаторы, полученные реакцией соединения переходного металла групп 4-19 Периодической системы элементов (новая индексация) с металлоорганическим соединением групп 1, 2 или 13 Периодической системы элементов. В частности, соединение переходного металла может быть выбрано из соединений Ti, V, Zr, Cr и Hf. Предпочтительными соединениями являются соединения формулы Ti(OR)nXy-n, в которой n - число между 0 и y; y - валентность титана; X - галоген и R представляет углеводородную группу, имеющую 1-10 атомов углерода или группу COR. Среди них особо предпочтительными являются соединения титана, имеющие, по меньшей мере, одну связь Ti-галоген, такие как тетрагалогениды титана или галогеналкоголяты. Предпочтительными конкретными соединениями титана являются TiCl3, TiCl4, Ti(OBu)4, Ti(OBu)Cl3, Ti(OBu)2Cl2, Ti(OBu)3Cl.

Предпочтительными металлоорганическими соединениями являются алюмоорганические соединения, в частности Al-алкильные соединения. Предпочтительное Al-алкильное соединение выбирают из соединений триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексил-алюминий, три-н-октилалюминий. Возможно также использовать галогениды алкилалюминия, гидриды алкилалюминия или сесквихлориды алкилалюминия, такие как AlEt2Cl и Al2Et3Cl3, необязательно в смеси с указанными соединениями триалкилалюминия.

Особо подходящими катализаторами Циглера-Натта с высоким выходом являются те, в которых соединение титана нанесено на галогенид магния в активной форме, которым предпочтительно является MgCl2 в активной форме. В частности, для получения кристаллических полимеров олефина СН2CHR, где R представляет собой углеводородную группу С1-С10, внутренние электродонорные соединения могут быть нанесены на MgCl2. Обычно они могут быть выбраны из числа сложных эфиров, простых эфиров, фталатов, аминов и кетонов. В частности, предпочтительно использование соединений, принадлежащих к 3-диэфирам, циклическим простым эфирам, фталатам, бензоатам, ацетатам и сукцинатам.

Если желательно получить высокоизотактический кристаллический полипропилен, то рекомендуется использовать кроме донора электронов, присутствующего в твердом катализаторном компоненте, внешний донор электронов (ЭД), добавленный к алкилалюминиевому компоненту сокатализатора или в реактор полимеризации. Эти внешние доноры электронов могут быть выбраны из числа спиртов, гликолей, сложных эфиров, кетонов, аминов, амидов, нитрилов, алкоксисиланов и простых эфиров. Электрон-донорные компоненты (ЭД) могут быть использованы по одному или в смеси друг с другом. Предпочтительно ЭД-соединение выбирают из числа простых алифатических эфиров, сложных эфиров и алкоксисиланов. Предпочтительными простыми эфирами являются простые алифатические эфиры С2-С20 и в особенности циклические эфиры, предпочтительно имеющие 3-5 атомов углерода, такие как тетрагидрофуран (ТГФ) и диоксан.

Предпочтительными сложными эфирами являются алкильные эфиры алифатических карбоновых кислот и, в частности, С1-С8 алкильные эфиры монокарбоновых кислот, такие как этилацетат, метилформиат, этилформиат, метилацетат, пропилацетат, изопропилацетат, н-бутилацетат, изобутилацетат.

Предпочтительными алкоксисиланами являются соединения формулы Ra1Rb2Si(OR3)c, где a и b являются целыми числами от 0 до 2, с представляет целое число от 1 до 3, и сумма (a+b+c) равна 4; R1, R2 и R3 представляют алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода. Особо предпочтительными являются соединения кремния, в которых a равно 1, b равно 1, с равно 2, по меньшей мере, один из R1 и R2 выбран из разветвленных алкильных, циклоалкильных или арильных групп с 3-10 атомами углерода, и R3 представляет С1-С10 алкильную группу, в частности метил.

Другими используемыми катализаторами являются катализаторы на основе ванадия, которые включают продукты реакции соединения ванадия с соединением алюминия, необязательно в присутствии галогенированного органического соединения. Необязательно, соединение ванадия может быть нанесено на неорганический носитель, такой как оксид кремния, оксид алюминия, хлорид магния. Подходящими соединениями ванадия являются VCl4, VCl3, VOCl3, ацетилацетонат ванадия.

Другими используемыми катализаторами являются катализаторы на основе соединений хрома, такие как оксид хрома на диоксиде кремния, известный также как катализатор Филипса.

Другими используемыми катализаторами являются катализаторы с единым активным центром, например катализаторные системы на основе металлоценов, которые включают:

по меньшей мере соединение переходного металла, содержащее по меньшей мере одну π-связь;

по меньшей мере алюмоксан или соединение, способное образовать алкилметаллоценовый катион, и, необязательно, алюмоорганическое соединение.

Предпочтительным классом соединений металлов, содержащих по меньшей мере одну π-связь, являются металлоценовые соединения, принадлежащие к соединениям следующей формулы (I):

в которой М представляет переходный металл, принадлежащий к группе 4, 5 или к группам лантанидов или актинидов Периодической системы элементов; предпочтительно М представляет цирконий, титан или гафний;

заместители Х, одинаковые или отличающиеся друг от друга, представляют моноанионные сигма-лиганды, выбранные из группы, состоящей из водорода, галогена, R6, OR6, OCOR6, SR6, NR62 и PR62, где R6 представляет углеводородный радикал, содержащий от 1 до 40 атомов углерода; предпочтительно заместители Х выбирают из группы, состоящей из -Cl, -Br, -Me, -Et, -н-Bu, -втор-Bu, -Ph, -Bz, -CH2SiMe3, -OEt, - OPr, -OBu, -OBz и NMe2;

р представляет целое число, равное степени окисления металла М минус 2;

q равно 0 или 1, когда q равно 0, мостик L отсутствует;

L представляет двухвалентный углеводородный фрагмент, содержащий от 1 до 40 атомов углерода, необязательно содержащий до 5 атомов кремния, соединяющий мостиком Ср и А; предпочтительно L представляет двухвалентную группу (ZR72)n; где Z представляет С или Si и группы R7, одинаковые или отличающиеся друг от друга, представляют водород или углеводородный радикал, содержащий от 1 до 40 атомов углерода; более предпочтительно L выбирают из Si(CH3)2, SiPh2, SiPhMe, SiMe(SiMe3), CH2, (CH2)2, (CH2)3 или C(CH3)2;

Ср представляет замещенную или незамещенную циклопентадиенильную группу, необязательно сконденсированную с одним или несколькими замещенными или незамещенными насыщенными, ненасыщенными или ароматическими кольцами;

А имеет те же значения, что и Ср, или оно представляет NR7, -O, S фрагмент, в котором R7 представляет углеводородный радикал, содержащий от 1 до 40 атомов углерода.

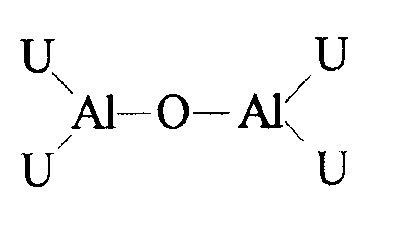

Считается, что алюмоксаны, используемые в качестве компонента b), должны быть линейными, разветвленными или циклическими соединениями, содержащими, по меньшей мере, одну группу типа:

где заместители U, одинаковые или разные, определены выше.

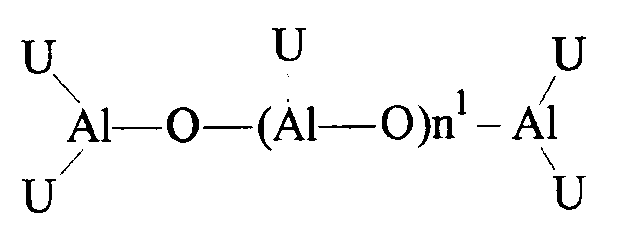

В частности, в случае линейных соединений могут быть использованы алюмоксаны формулы

где n1 равно 0 или целому числу от 1 до 40 и где заместители U, одинаковые или различные, представляют атомы водорода, атомы галогена, С1-С20-алкильный, С3-С20-циклоалкильный, С6-С20-арильный, С7-С20-алкиларильный или С7-С20-арилалкильный радикалы, необязательно содержащие атомы кремния или германия, при условии, что, по меньшей мере, один из U отличается от галогена, и j находится в интервале от 0 до 1, являясь также нецелым числом, или

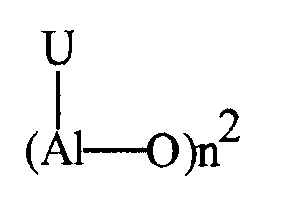

в случае циклических соединений могут быть использованы алюмоксаны формулы:

где n2 представляет целое число от 1 до 40 и заместители U являются такими же, как определено выше.

Катализатор может быть подходящим образом применен в форме порошка форполимера, полученного заблаговременно во время стадии форполимеризации с помощью катализатора, описанного выше. Форполимеризацию можно проводить любым подходящим способом, например полимеризацией в жидком углеводородном растворителе или в газовой фазе, используя периодический процесс, полунепрерывный процесс или непрерывный процесс.

Следующие примеры дополнительно поясняют настоящее изобретение без ограничения его объема.

ПРИМЕРЫ

Устройство реактора

Реактор псевдоожиженного слоя, имеющий конфигурацию, показанную на чертеже, использовали для проведения полимеризации олефинов согласно способу по изобретению.

Конструктивные параметры реактора псевдоожиженного слоя являются следующими:

диаметр реактора = 2,4 м;

диаметр циркуляционной петли R = 0,2 м;

коническая форма решетки для псевдоожижения с нижней вершиной конуса.

Циркуляционная петля R включает практически вертикальный стояк 10 и трубу пневматического конвейера 11, вход указанного стояка 10 помещен соответственно центру указанной распределительной решетки 3. Вертикальный стояк 10 образован двумя секциями уменьшающегося диаметра 10а и 10b с диаметром 0,35 м и 0,2 м соответственно. Высота секции 10а составляет 0,6 м, тогда как высота секции 10b составляет 2,0 м.

Регулирующий клапан 12 для выгрузки полимера помещен в соответствии с сужением между секциями 10а и 10b, как показано на чертеже.

Пример 1

Приготовление твердого катализаторного компонента

Полимеризацию проводили в присутствии катализатора Циглера-Натта, включающего твердый катализаторный компонент, приготовленный по методике, описанной в ЕР 541780 на стр.7, строки 1-16.

Триэтилалюминий (TEAL) в качестве сокатализатора и метилциклогексилдиметоксисилан в качестве донора электронов вводили в контакт с вышеуказанным твердым катализаторным компонентом согласно указаниям, данным в примере 1 ЕР 541760, строки 25-29. Мольное соотношение TEAL/Ti равняется 100.

Условия полимеризации

Вышеуказанный катализатор, форполимеризованный пропиленом, подавали по линии 9 в реактор псевдоожиженного слоя по чертежу, где полимеризовали этилен, используя Н2 как регулятор молекулярного веса и пропан как инертный разбавитель.

Подпитку пропана, этилена и водорода подавали по линии М в линию газового рецикла 17.

Условия полимеризации: Т=80оС, р=24 бар.

Внутри реактора поддерживали следующий состав газа:

Примерно 600 м3/ч газовой смеси, поступающей из рецикловой линии, отобранной из точки перед теплообменником 7, непрерывно вводили по линии 14 в циркуляционную петлю R; этот «тяговый газ» обеспечивает непрерывный транспорт твердых частиц по циркуляционной петле R вверх в верхнюю область реактора псевдоожиженного слоя. Кроме того, примерно 15 м3/ч тягового газа непрерывно подавали в циркуляционную петлю R через регулирующий клапан 15: расход циркулирующих твердых веществ составлял 40 т/ч.

Порошок полиэтилена непрерывно выгружали из реактора псевдоожиженного слоя через регулирующий клапан 12, всегда держа регулирующий клапан 23 на линии 22 полностью закрытым. Открытие регулирующего клапана 12 подбирали так, чтобы поддерживать постоянным уровень твердых частиц внутри реактора псевдоожиженного слоя.

Емкость-сепаратор 16 держали под давлением 0,5 бар; давление после разгрузочного клапана 12 было примерно 2 бар, так чтобы остановить реакцию полимеризации и вызвать частичное улетучивание газа, растворенного в твердых частицах.

Примерно 5 т/ч полиэтилена непрерывно выгружали через регулирующий клапан 12; массовое отношение между рециркулируемым полимером (петля R) и выгружаемым полимером составляло 8.

Общее количество газа, выводимого с твердыми частицами, замеренное на верху емкости-сепаратора 16, было равно 300 нм3/ч (0оС, 1 бар).

Эксперимент проводили в течение нескольких суток, с регулярными пробегами, что давало возможность производить полиэтилен для коммерческого использования. Получали гранулы полиэтилена сферической формы, имевшие средний диаметр 1,6 мм.

Пример 2 (сравнительный)

Этилен полимеризовали в присутствии такого же катализаторного компонента, как в примере 1, поддерживая в реакторе такие же рабочие условия (концентрация мономера, температура, давление), как в примере 1.

В отличие от примера 1 частицы полимера непрерывно выгружали из реактора в соответствии с ранее известной техникой, используя разгрузочный клапан, помещенный в нижней части псевдоожиженного слоя полимера. Поэтому во время пробега полимеризации регулирующий клапан 12 и клапан 10с держали полностью закрытыми, так чтобы остановить непрерывный рецикл твердых частиц в петле R, а также выгрузку полимера из петли R.

Регулирующий клапан 23 держали открытым так, чтобы выгружать полимер по линии 22 в емкость-сепаратор 16.

Открытие регулирующего клапана 23 подбирали так, чтобы поддерживать постоянным уровень твердых частиц внутри реактора псевдоожиженного слоя.

Емкость-сепаратор 16 держали под давлением 0,5 бар; давление после разгрузочного клапана 23 было примерно 2 бар, так чтобы остановить реакцию полимеризации и также вызвать частичное улетучивание газа, растворенного в твердых частицах.

Получали гранулы полиэтилена сферической формы, имевшие средний диаметр около 1,6 мм.

Примерно 4,8 т/ч полиэтилена непрерывно выгружали через регулирующий клапан 22 в емкость-сепаратор 16. Общее количество газа, выводимого с твердыми частицами, замеренное на верху емкости-сепаратора 16, было равно 387 нм3/ч.

Сравнение с примером 1 показывает, что способ и установка полимеризации по изобретению способны привести к значительному снижению объемов непрореагировавших газов (мономера и инертного компонента), которые должны быть извлечены и возвращены в цикл в реактор. Это означает значительное снижение эксплуатационных затрат на стадиях декомпрессии и дегазации полимера и повторного компримирования и рециркуляции смеси реакционных газов в установку полимеризации.

Пример 3

Приготовление твердого катализаторного компонента

Полимеризацию проводили в присутствии катализаторной системы Циглера-Натта, включающей:

- титановый твердый катализаторный компонент, приготовленный по методике, описанной в ЕР 541780, пример 3, согласно которой диизобутилфталат используют в качестве внутреннего донорного соединения;

- триэтилалюминий (TEAL) в качестве сокатализатора;

- дициклопентилдиметоксисилан (DCPMS) в качестве внешнего донора.

Указанные выше компоненты предварительно приводили в контакт при температуре 25оС в течение 10 минут в аппарате предварительного контактирования, массовое отношение TEAL/твердый катализатор составляло 5, массовое отношение TEAL/DCPMS составляло 5.

Условия полимеризации

Вышеуказанный катализатор, предполимеризованный пропиленом, подавали по линии 9 в реактор псевдоожиженного слоя по чертежу, где полимеризовали пропилен, используя Н2 как регулятор молекулярного веса, в присутствии пропана в качестве инертного разбавителя.

Подпитку пропана, пропилена и водорода подавали по линии М в линию газового рецикла 17.

Условия полимеризации: Т=80оС, р=20 бар.

Внутри реактора поддерживали следующий состав газа:

Примерно 750 м3/ч газовой смеси, поступающей из линии рецикла газа, отобранной из точки перед теплообменником 7, непрерывно вводили по линии 14 в циркуляционную петлю R; этот «тяговый газ» обеспечивает непрерывный транспорт твердых частиц по циркуляционной петле R вверх в верхнюю область реактора псевдоожиженного слоя. Кроме того, примерно 20 м3/ч тягового газа непрерывно подавали в циркуляционную петлю R через регулирующий клапан 15: расход циркулирующих твердых веществ составлял 70 т/ч.

Порошок полипропилена непрерывно выгружали из реактора псевдоожиженного слоя через регулирующий клапан 12, всегда держа регулирующий клапан 23 на линии 22 полностью закрытым. Открытие регулирующего клапана 12 подбирали так, чтобы поддерживать постоянным уровень твердых частиц внутри реактора псевдоожиженного слоя.

Емкость-сепаратор 16 держали под давлением 0,5 бар; давление после разгрузочного клапана 12 было примерно 2 бар, так чтобы остановить реакцию полимеризации и вызвать частичное улетучивание газа, растворенного в твердых частицах.

Примерно 6 т/ч полипропилена непрерывно выгружали через регулирующий клапан 12; массовое отношение между рециркулируемым полимером (петля R) и выгружаемым полимером составляло 11,7.

Общее количество газа, выводимого с твердыми частицами, замеренное на верху емкости-сепаратора 16, было равно 235 нм3/ч.

Эксперимент проводили в течение нескольких суток с регулярными опытами, давая возможность производить полипропилен для коммерческого использования. Получали гранулы полипропилена сферической формы, имевшие средний диаметр 2,0 мм.

Пример 4 (сравнительный)

Пропилен полимеризовали в присутствии таких же катализаторных компонентов, как в примере 3, поддерживая в реакторе такие же рабочие условия (концентрация мономера, температура, давление), какие описаны в примере 3.

В отличие от примера 3 частицы полимера непрерывно выгружали из реактора в соответствии с ранее известной методикой, используя разгрузочный клапан, помещенный в нижней части псевдоожиженного слоя полимера. Поэтому во время пробега полимеризации регулирующий клапан 12 и клапан 10с держали полностью закрытыми так, чтобы остановить непрерывный рецикл твердых частиц в петле R, а также выгрузку полимера из петли R.

Регулирующий клапан 23 держали открытым так, чтобы выгружать полимер по линии 22 в емкость-сепаратор 16. Открытие регулирующего клапана 23 подбирали так, чтобы поддерживать постоянным уровень твердых частиц внутри реактора псевдоожиженного слоя.

Емкость-сепаратор 16 держали под давлением 0,5 бар; давление после разгрузочного клапана 23 было примерно 2 бар, так чтобы остановить реакцию полимеризации и также вызвать частичное улетучивание газа, растворенного в твердых частицах.

Получали гранулы полипропилена сферической формы, имевшие средний диаметр около 2,0 мм. Примерно 5,7 т/ч полипропилена непрерывно выгружали через регулирующий клапан 22 в емкость-сепаратор 16. Общее количество газа, выводимого с твердыми частицами, замеренное на верху емкости-сепаратора 16, было равно 420 нм3/ч.

Сравнение с примером 3 показывает, что способ и установка полимеризации по изобретению способны привести к значительному снижению объемов непрореагировавших газов (мономера и инертного компонента), которые должны быть извлечены и возвращены в цикл в реактор.

Реферат

Изобретение может быть использовано для газофазной полимеризации α-олефинов в реакторе с псевдоожиженным слоем в присутствии катализатора полимеризации. Реактор 1 псевдоожиженного слоя оборудован решеткой для псевдоожижения 3, циркуляционной петлей R и трубопроводом выгрузки твердых веществ 13. Циркуляционная петля R включает практически вертикальный стояк 10 и трубу пневматического конвейера 11. Стояк 10 соединяет решетку для псевдоожижения 3 с верхней областью реактора 1 псевдоожиженного слоя. Трубопровод выгрузки твердых веществ 13 соединён со стояком 10 посредством регулирующего устройства 12. Изобретение позволяет уменьшить количество газа, выводимого из установки полимеризации вместе с полимером, 3 н. и 19 з.п. ф-лы, 1 ил.

Формула

(i) непрерывный пневматический рецикл полимера посредством циркуляционной петли, связывающей указанную решетку для псевдоожижения с верхней областью реактора с псевдоожиженным слоем;

(ii) непрерывную выгрузку полимера из зоны указанной циркуляционной петли, имеющей концентрацию полимера выше, чем концентрация полимера внутри слоя псевдоожиженного полимера.

(i) непрерывный пневматический рецикл полимера посредством циркуляционной петли, связывающей указанную решетку для псевдоожижения с верхней областью реактора псевдоожиженного слоя;

(ii) непрерывную выгрузку полимера из зоны указанной циркуляционной петли, имеющей концентрацию полимера выше, чем концентрация полимера внутри слоя псевдоожиженного полимера;

(iii) ввод двухфазной смеси газа и жидкости под решетку для псевдоожижения, где указанная двухфазная смесь приходит из указанных внешних устройств для рециркуляции и охлаждения непрореагировавшего газа.

- циркуляционную петлю R, включающую практически вертикальный стояк 10 и трубу пневматического конвейера 11, где указанный стояк 10 соединяет указанную решетку для псевдоожижения 3 с верхней областью указанного реактора псевдоожиженного слоя;

- трубопровод выгрузки твердых веществ 13, соединенный с указанным стояком 10 посредством регулирующего устройства 12, пригодного для регулировки массового расхода выгружаемого из реактора полимера.

Комментарии