Форсунка для подачи газа в слой материала,обрабатываемого во вращающейся печи - SU1218934A3

Код документа: SU1218934A3

Чертежи

Описание

1

Изобретение относится к врсщаю- 1ЦИМСЯ печам для обработки порошкообразного материала неоднородного по крупности частиц, в частности к конструкции форсунки для подачи газа в слой материала.

Цель изобретения - повышение надежности путем предотвращения загорания форсунки.

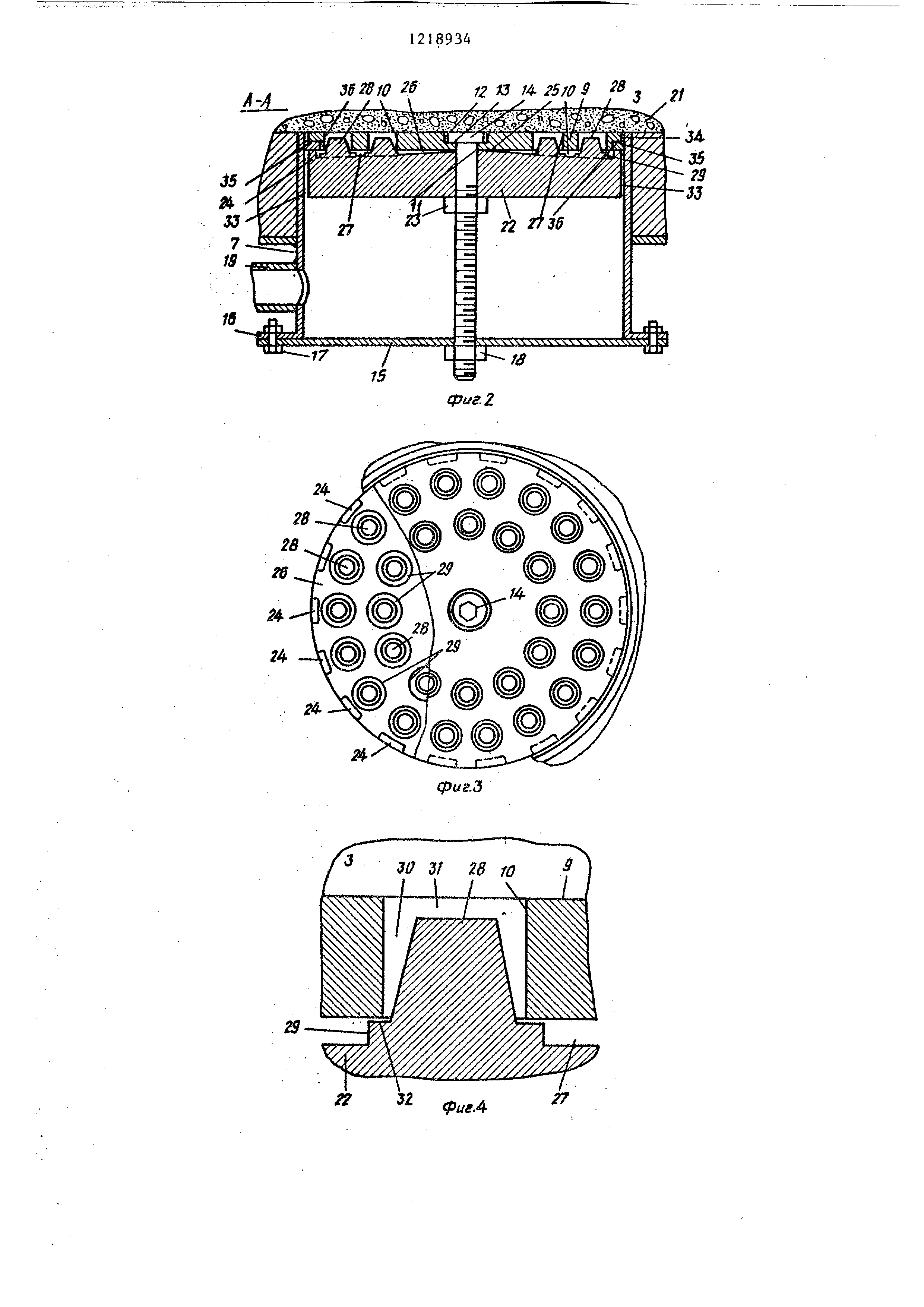

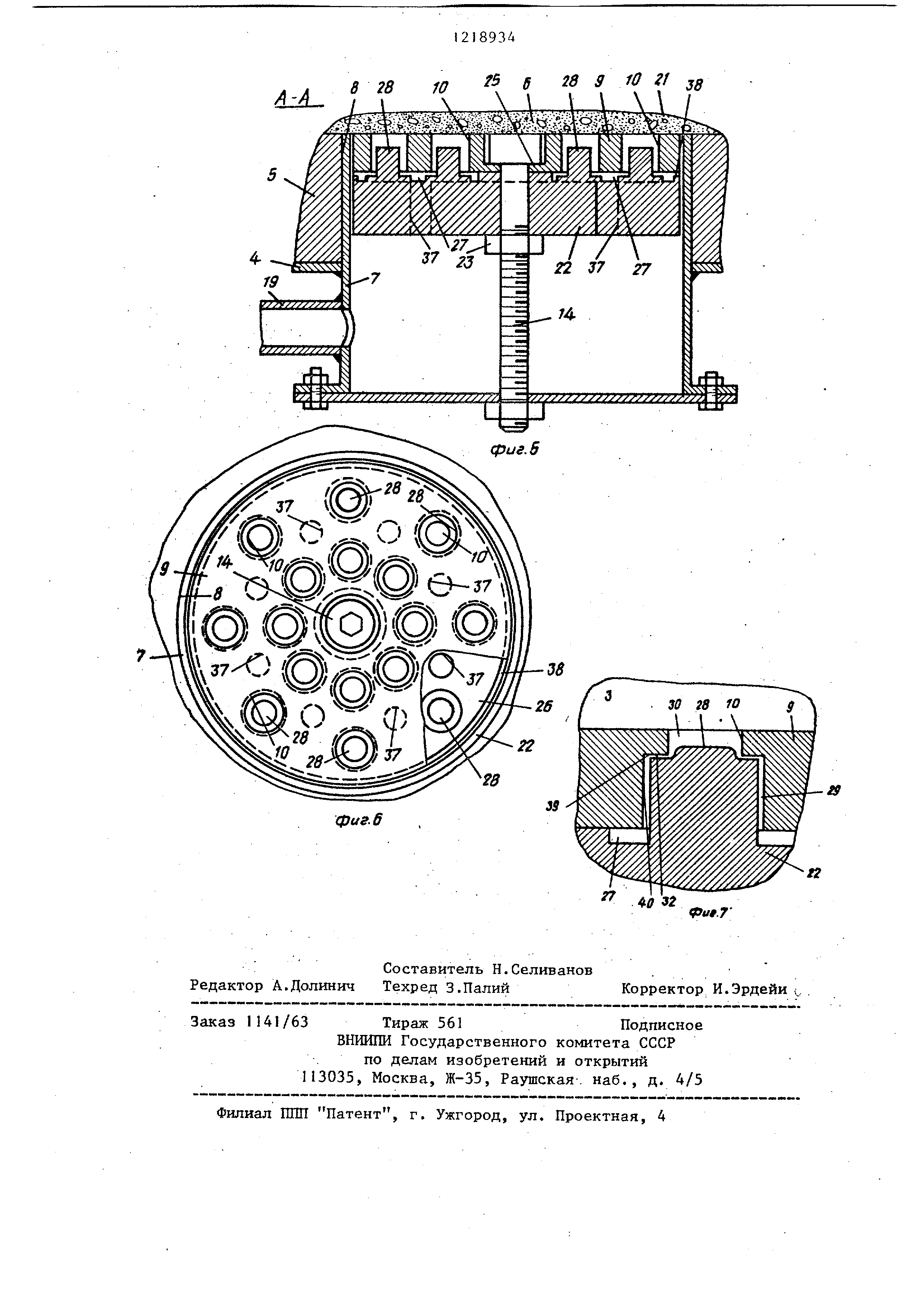

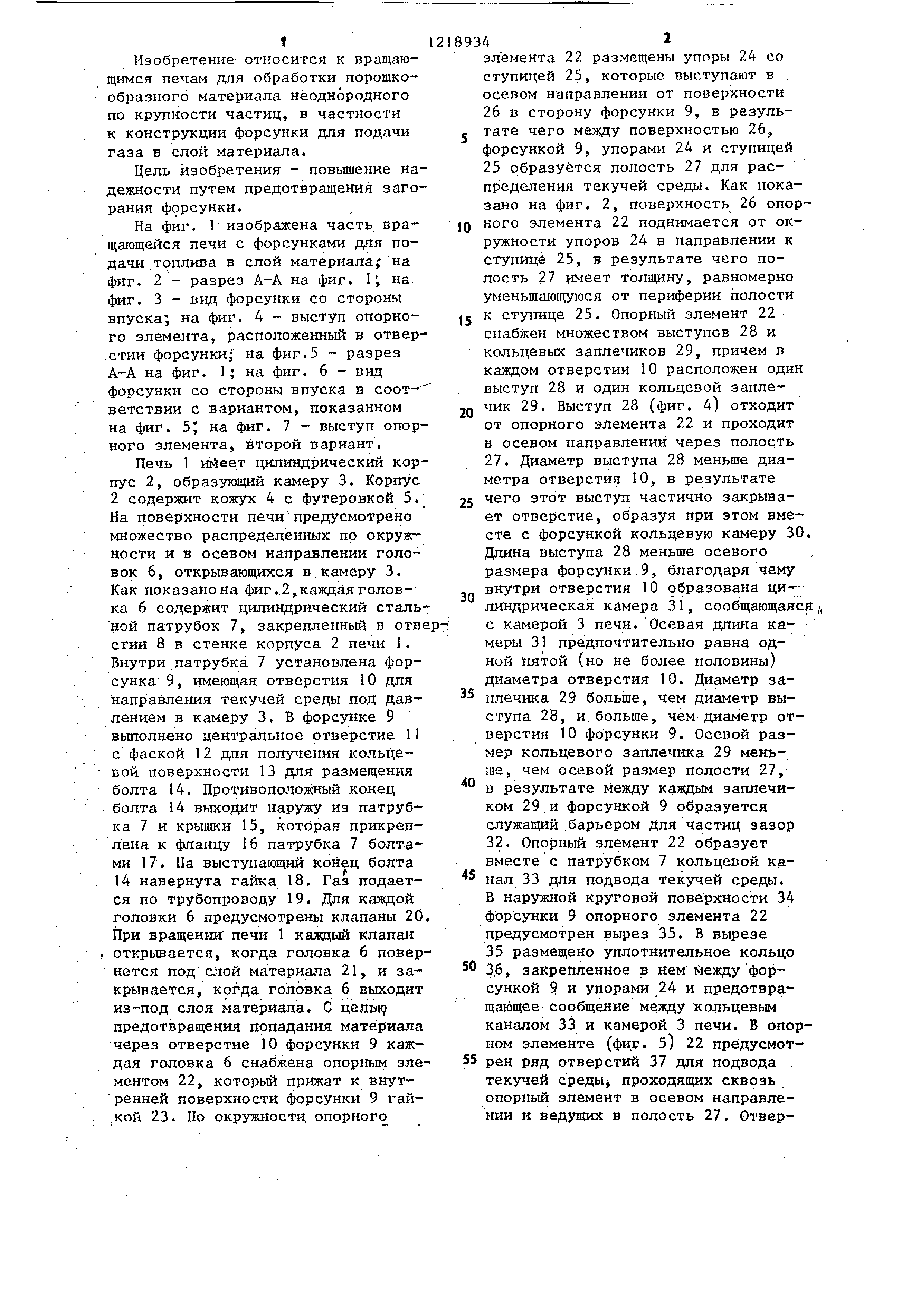

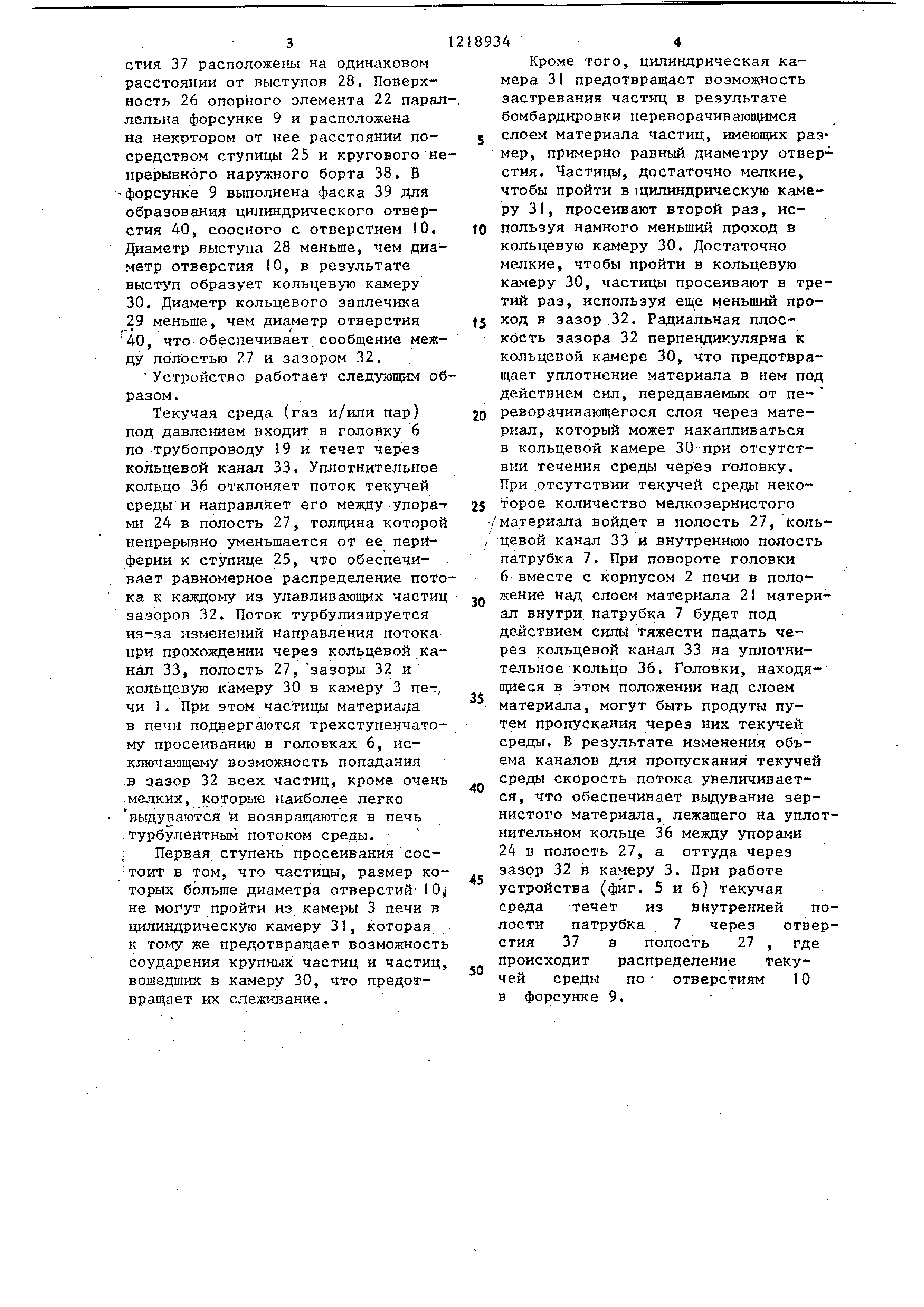

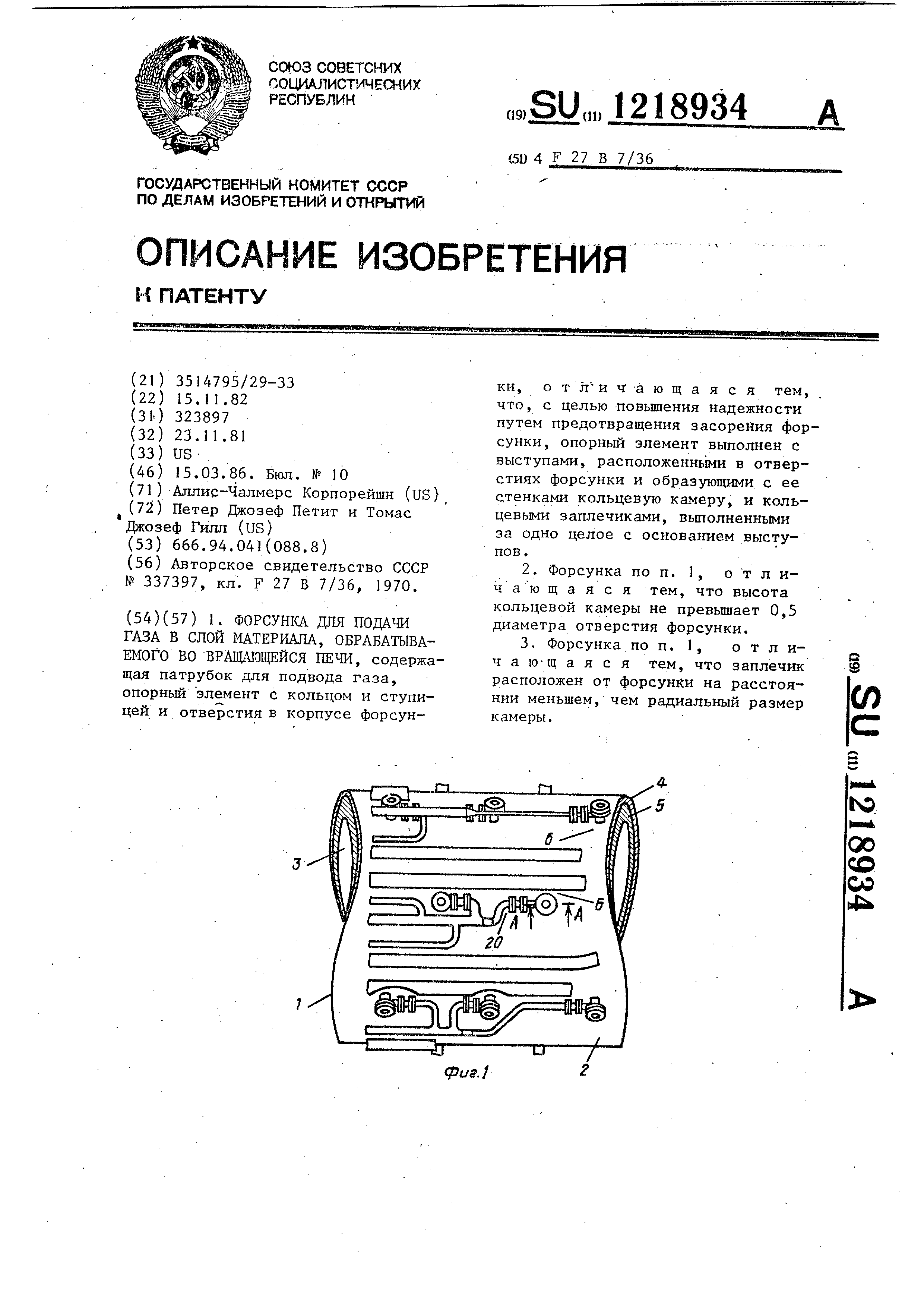

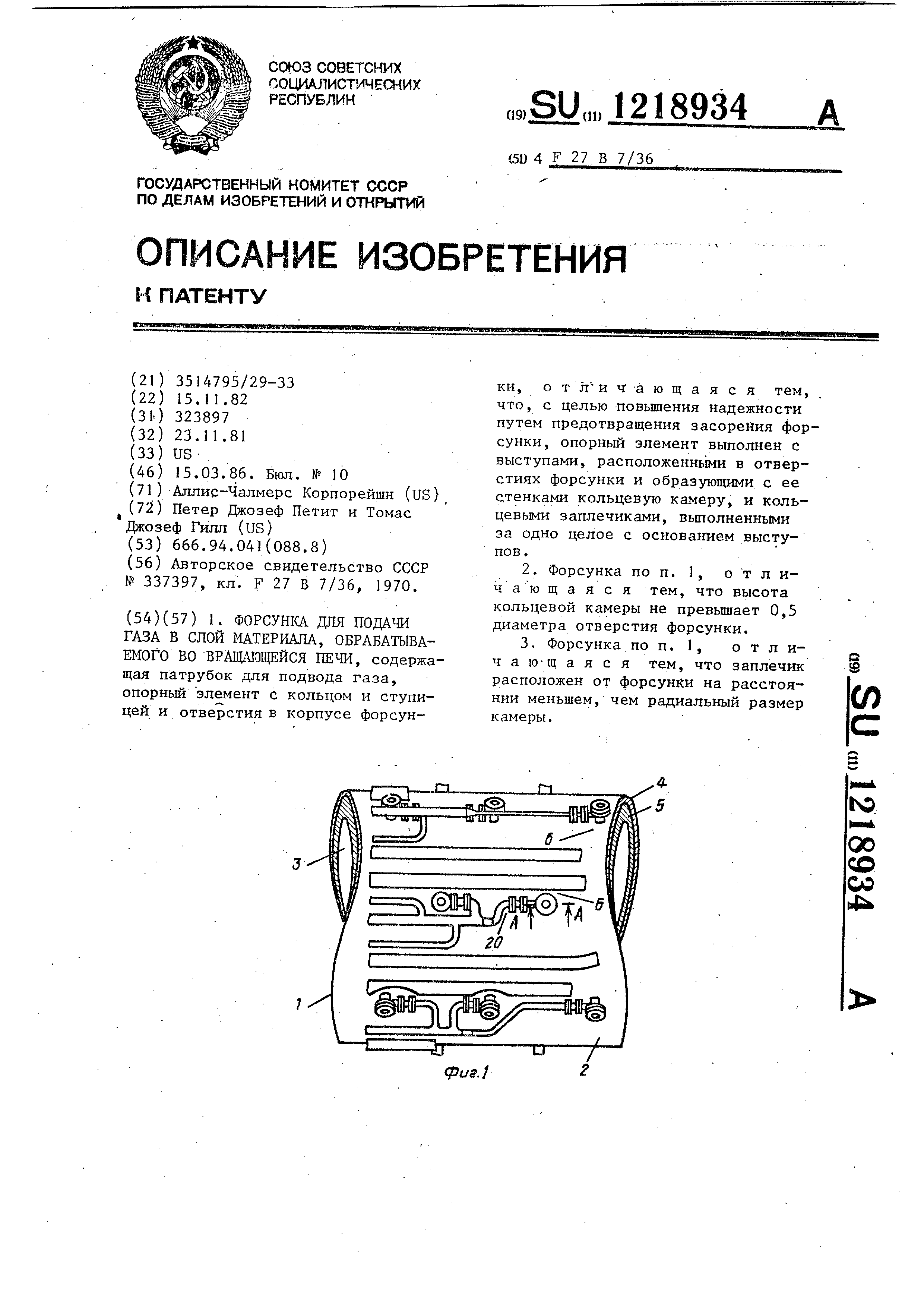

На фиг. 1 изображена часть вращающейся печи с форсунками для подачи .топлива в слой материала; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид форсунки со стороны впуска; на фиг. 4 - выступ опорного элемента, расположенный в отверстии форсунки; на фиг,5 - разрез на фиг. 1; на фиг. 6 - вид форсунки со стороны впуска в соответствии с вариантом, показанном на фиг. 5, на фиг. 7 - выступ опорного элемента, второй вариант.

Печь 1 ийеет цилиндрический корпус 2, образующий камеру 3. Корпус 2 содержит кожух 4 с футеровкой 5. На поверхности печи предусмотрено множество распределенных по окружности и в осевом направлении головок 6, открывающихся в,камеру 3. Как показано на фиг. 2, каждая голов-; ка 6 содержит цилиндрический стальной патрубок 7, закрепленный в отвестии 8 в стенке корпуса 2 печи 1. Внутри патрубка 7 установлена форсунка 9, имеющая отверстия 10 для направления текучей среды под давлением в камеру 3. В форсунке 9 выполнено центральное отверстие 11 с фаской 12 для получения кольцевой поверхности 13 для размещения болта 14. Противоположный конец болта 14 выходит наружу из патрубка 7 и крьгаки 15, которая прикреплена к фланцу 16 патрубка 7 болтами 17. На выступающий конец болта 14 навернута гайка 18, Газ подается по трубопроводу 19. Для каждой головки 6 предусмотрены клапаны 20 При вращении печи 1 каждый клапан открьшается, когда головка 6 повернется под слой материала 21, и закрывается , когда головка 6 выходит из-под слоя материала. С целы9 предотвращения попадания материала через отверстие 10 форсунки 9 каждая головка 6 снабжена опорным элементом 22, которьй прижат к внутренней поверхности форсунки 9 гай- .кой 23. По окружности, опорного

9342

элемента 22 размещены упоры 24 со ступицей 25, которые выступают в осевом направлении от поверхности 26 в сторону форсунки 9, в резуль- тате чего между поверхностью 26, форсункой 9, упорами 24 и ступицей 25 образуется полость 27 для распределения текучей среды. Как показано на фиг. 2, поверхность 26 опорQ ного элемента 22 поднимается от окружности упоров 24 в направлении к ступице 25, в результате чего полость 27 имеет толщину, равномерно уменьшающуюся от периферии полости

5 к ступице 25. Опорный элемент 22 снабжен множеством выступов 28 и кольцевых заплечиков 29, причем в каждом отверстии 10 расположен один выступ 28 и один кольцевой заплеQ чик 29. Выступ 28 (фиг. 4) отходит от опорного элемента 22 и проходит в осевом направлении через полость 27. Диаметр выступа 28 меньше диаметра отверстия 10, в результате

5 чего этот выступ частично закрывает отверстие, образуя при этом вместе с форсункой кольцевую камеру 30. Длина выступа 28 меньше осевого размера форсунки.9, благодаря чему

внутри отверстия 10 образована цилиндрическая камера 31, сообщающаяся /, с камерой 3 печи. Осевая длина ка- ; меры 31 предпочтительно равна одной пятой (но не более половины) диаметра отверстия 10. Диметр за-

плечика 29 больше, чем диаметр выступа 28, и больше, чем диаметр отверстия 10 форсунки 9. Осевой размер кольцевого заплечика 29 меньше , чем осевой размер полости 27, в результате между каждым заплечи- ком 29 и форсункой 9 образуется служащий .барьером для частиц зазор 32. Опорный элемент 22 образует вместе с патрубком 7 кольцевой ка нал 33 для подвода текучей среды. В наружной круговой поверхности 34 форсунки 9 опорного элемента 22 предусмотрен вырез 35. В вырезе 35 размещено уплотнительное кольцо

0 3,6, закрепленное в нем между форсункой 9 и упорами 24 и предотвра- щавэщее сообщение между кольцевым каналом 33 и камерой 3 печи. В опорном элементе (фиг. 5) 22 прёдусмот5 рен ряд отверстий 37 для подвода текучей среды, проходящих сквозь опорнь1Й элемент в осевом направлении и ведущих в полость 27. Отвер0

.3

стия 37 расположены на одинаковом расстоянии от выступов 28, Поверхность 26 опорного элемента 22 параллельна форсунке 9 и расположена на некотором от нее расстоянии посредством ступицы 25 и кругового непрерывного наружного борта 38. В форсунке 9 выполнена фаска 39 для образования цилиндрического отверстия 40, соосного с отверстием 0. Диаметр выступа 28 меньше, чем диаметр отверстия 10, в результате выступ образует кольцевую камеру 30. Диаметр кольцевого заплечика 29 меньше, чем диаметр отверстия 40, что обеспечивает сообщение между полостью 27 и зазором 32,

Устройство работает следующим образом .

Текучая среда (газ и/нпи пар) под давлением входит в головку 6 по трубопроводу 19 и течет через кольцевой канал 33. Уплотнительное кольцо 36 отклоняет поток текучей среды и направляет его между упора- ми 24 в полость 27, толщина которой непрерывно уменьшается от ее периферии к стзтице 25, что обеспечивает равномерное распределение потока к каждому из улавливающих частиц зазоров 32. Поток турбулизируется из-за изменений направления потока при прохождении через кольцевой канал 33, полость 27, зазоры 32 и кольцевую камеру 30 в камеру 3 пег, чи I. При этом частицы :материала в печи подвергаются трехступенчатому просеиванию в головках 6, исключающему возможность попадания в зазор 32 всех частиц, кроме очень .мелких, которые наиболее легко вьщуваются и возвращаются в печь турбулентным потоком среды, i Первая ступень просеивания сос- тоит в том, что частицы, размер которых больше диаметра отверстий I0 не могут пройти из камеры 3 печи в цилиндрическую камеру 31, которая к тому же предотвращает возможность соударения крупных частиц и частиц, вошедших в камеру 30, что предотвращает их слеживание.

189344

Кроме того, цилиндрическая камера 31 предотвращает возможность застревания частиц в результате бомбардировки переворачивающимся 5 слоем материала частиц, имеющих размер , примерно равньй диаметру отверстия . Частицы, достаточно мелкие, чтобы пройти в цилиндрическую камеру 31, просеивают второй раз, ис10 пользуя намного меньший проход в кольцевую камеру 30. Достаточно мелкие, чтобы пройти в кольцевую камеру 30, частицы просеивают в третий раз, используя еще меньший про (5 ход в зазор 32. Радиальная плоскость зазора 32 перпендикулярна к кольцевой камере 30, что предотвращает уплотнение материала в нем под действием сил, передаваемых от пе-

20 реворачивающегося слоя через материал , который может накапливаться в кольцевой камере 30 -при отсутствии течения среды через головку. При .отсутствии текучей среды неко25 торое количество мелкозернистого /материала войдет в полость 27, коль- / цевой канал 33 и внутреннюю полость патрубка 7. При повороте головки 6 вместе с корпусом 2 печи в полоJQ жение над слоем материала 21 материал внутри патрубка 7 будет под действием силы тяжести падать через кольцевой канал 33 на уплотни- тельное кольцо 36. Роловки, находящиеся в этом положении над слоем материала, могут быть продуты путем пропускания через них текучей среды. В результате изменения объема каналов для пропускания текучей среды скорость потока увеличивается , что обеспечивает выдувание зернистого материала, лежащего на уплот- нительном кольце 36 между упорами 24 в полость 27, а оттуда через зазор 32 в камеру 3. При работе устройства (фиг. 5 и 6) текучая среда течет из внутренней полости патрубка 7 через отвер3S

40

45

37

в

полость

27

где

50

происходит распределение текучей среды по отверстиям 10 в форсунке 9.

12 ff /4- 57ff 3 S y.

4,х:. /

Реферат

Формула

Комментарии