Способ получения пластификатора бетонных смесей - RU2121465C1

Код документа: RU2121465C1

Чертежи

Описание

Изобретение относится к способам получения пластификаторов на основе продуктов поликонденсации сульфированных ароматических соединений и может быть использовано при изготовлении бетонных смесей.

В качестве пластификаторов бетонных смесей предложены различные отходы производства, в частности, сточные воды производства капролактама (1), отход сахарного производства - спиртовая бражка (2), кубовый остаток производства хлопкового масла - гассиполовая смола (3), твердый продукт нейтрализованных сточных вод производства полиэтилена низкого давления (4).

Общим недостатком известных пластификаторов является их недостаточная совместимость и возможность выпотевания из бетонных смесей. Известны также пластификаторы бетонных смесей олигомерной структуры, полученные сульфированием ароматических соединений, последующей конденсацией сульфокислот с формальдегидом и нейтрализацией реакционной массы щелочью. При этом используют в качестве исходного сырья нафталин (5) или смесь антрацена, фенантрена и карбазола (6), а также отходы нефтехимических производств, в частности, этилена на основе нафталина, этилбензола на основе диалкилбензолов или производства стирола (7).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ (8), согласно которому кубовый остаток производства фенола кумольным способом (9), далее - фенольная смола, подвергается сульфированию, последующей конденсации сульфомассы с формальдегидом и нейтрализации раствором едкого натра. Недостатками известного способа являются низкое содержание основного вещества в пластификаторе, что повышает его расход, а также наличие низкомолекулярных соединений, что приводит к расслоению пластификатора при хранении и снижению его совместимости с бетонной смесью. Кроме того, низкомолекулурные соединения - фенол, ацетофенон, стирол и др., содержащиеся в фенольной смоле и представляющие собой ценное химическое сырье, при этом безвозвратно теряются.

Задача данного изобретения состоит в разработке экономически выгодного способа получения эффективного пластификатора бетонных смесей на основе сульфированных ароматических соединений.

Сущность предлагаемого изобретения заключается в том, что фенольную смолу освобождают от летучих компонентов в количестве 25-50 мас.%, вакуум-дистилляцией при температуре 210-250o C и давлении 0,01995 МПа. Остаток подвергают обработке формальдегидом в присутствии нафталинсульфокислоты, последующему сульфированию реакционной массы, нейтрализации щелочью и экстракции непросульфированных исходных соединений органическими растворителями ароматического ряда.

Технический результат, достигаемый при использовании данного способа: исходный продукт для получения пластификатора обогащается тяжелой смолистой фракцией; конденсации с формальдегидом подвергаются преимущественно соединения с олигомерной структурой; нафталинсульфокислота катализирует процесс сульфирования и образует фрагменты молекул пластификатора, содержащие нафталиновые ядра; экстракция органическими растворителями позволяет извлечь из реакционной массы низкомолекулярные соединения, не вступившие в реакцию сульфирования; конечный продукт содержит преимущественно натровые соли сульфированных олигомерных соединений, обеспечивающих нейтральную или слабощелочную среду водного раствора пластификатора.

Положительный эффект выражается в получении дешевого эффективного пластификатора бетонных смесей, не выпотевающего на поверхность в процессе эксплуатации. Одновременно низкомолекулярная часть фенольной смолы утилизируется как ценное химическое сырье.

Предлагаемый способ осуществляется следующим образом.

Фенольную смолу (характеристика представлена в приложении) подвергают вакуумдистилляции и отбирают летучую фракцию при температуре в парах 210-250oC и давлении 0,01995 МПа в количестве 25-50 мас.%. Средний химический состав исходной фенольной смолы, дистиллята и кубового остатка см. в таблице 1.

Кубовый остаток помещают в реактор и последовательно осуществляют конденсацию ароматических соединений с формальдегидом в присутствии 5-10 мас.%. нафталинсульфокислоты, сульфирование продуктов конденсации концентрированной серной кислотой, нейтрализацию сульфомассы 42%-ным раствором едкого натра, экстракцию непросульфированных соединений растворителем ароматического ряда (толуол, ксилил, нафталин и др.) и удаление остатков растворителя из реакционной массы путем отгонки с водой или отдувки паром. Конечный продукт представляет собой водный раствор смеси сульфата натрия и натриевых солей ароматических сульфокислот олигомерной структуры - основного вещества. Массовая доля последнего в растворе - не менее 65 мас.%, pH 2,5%-ного водного раствора ≅ 7. При этом количество формалина определяется из расчета 0,7-0,8 моль формальдегида на 1 моль кумилфенола, содержащегося в кубовом остатке, количество серной кислоты - из расчета 0,8-1,1 мас.ч. на 1 мас.ч. кубового остатка.

Предлагаемый способ получения пластификатора иллюстрируется следующими примерами.

Пример 1.

В стеклянную колбу емкостью 500 мл, снабженную электрообогревом, дефлегматором, приемником дистиллята, термометром и загрузочной воронкой, загружают 300 г фенольной смолы и подвергают вакуум-дистилляции. При температуре в парах 210-250oC и давлении 0,01995 МПа отбирают низкокипящую фракцию, которую используют в качестве ценного химического сырья, а кубовый остаток - в качестве исходного продукта для получения пластификатора бетонных смесей. Составы фенольной смолы, дистиллята и кубового остатка приведены в таблице 2.

Кубовый остаток в

количестве 210,9 г переносят в 3-х горлую колбу емкостью 1 л, снабженную электрообогревом, мешалкой и термометром, нагревают до 80o

C и вводят 10,5 г (5 мас.% от кубового остатка)

нафталинсульфокислоты, перемешивают в течение 10 мин при температуре 90oC и вводят порциями 20 г 37%-ного формалина, не допуская подъема

температуры в реакционной массе выше 100o

C. Массу выдерживают при температуре 95-100oC в течение 30-40 мин до исчезновения запаха формальдегида. Затем к полученной массе

добавляют порциями 211 г концентрированной серной кислоты,

поддерживая температуру в пределах 100-135oC,

после чего выдерживают сульфомассу в течение 2,5 часов при температуре

125-140oC, охлаждают до 100oC при

перемешивании и добавляют в течение 30 мин 319,5 г 42%-ного раствора едкого натрия, не допуская подъема температуры выше 100oC и

вспенивания массы. При достижении pH ≅ 7 подачу

щелочи прекращают и перемешивают еще в течение 30 мин.

Для экстракции непросульфированных соединений добавляют в колбу 100 мл толуола, перемешивают 30 мин и дают отстояться в течение 3 часов. Отделяют нижний слой - водный раствор пластификатора, из которого удаляют остатки толуола путем отгонки его с паром и получают конечный продукт в количестве 620 г, содержащий 400,7 г пластификатора, что составляет 65 мас.%. Верхний слой - экстракт непросульфированных соединений - направляется на утилизацию толуола.

В аналогичных условиях определена зависимость содержания основного веществ в пластификаторе в пересчете на сухой продукт от количества дистиллята. Данные опытов представлены в таблице 3.

Оптимальной величиной дистиллята является 25-50%, т.к. ниже 25% наблюдается неполнота сульфирования, увеличение в реакционной массе содержания сульфата натрия и снижение содержания основного вещества; выше 50% дистилляция нецелесообразна из-за повышения энергозатрат и незначительного уменьшения летучих в остатке.

Пример 2.

В условиях примера 1 проведена серия опытов с различным количеством нафталинсульфокислоты (НСК). Для опытов использована фенольная смола после отгона 30 мас.% дистиллята. Полученные результаты представлены в таблице 4.

Очевидно, что уменьшение количества НСК ниже 5% нецелесообразно из-за низкого содержания основного вещества, увеличение выше 10% не приводит к существенному росту последнего и экономически невыгодно.

Пример 3.

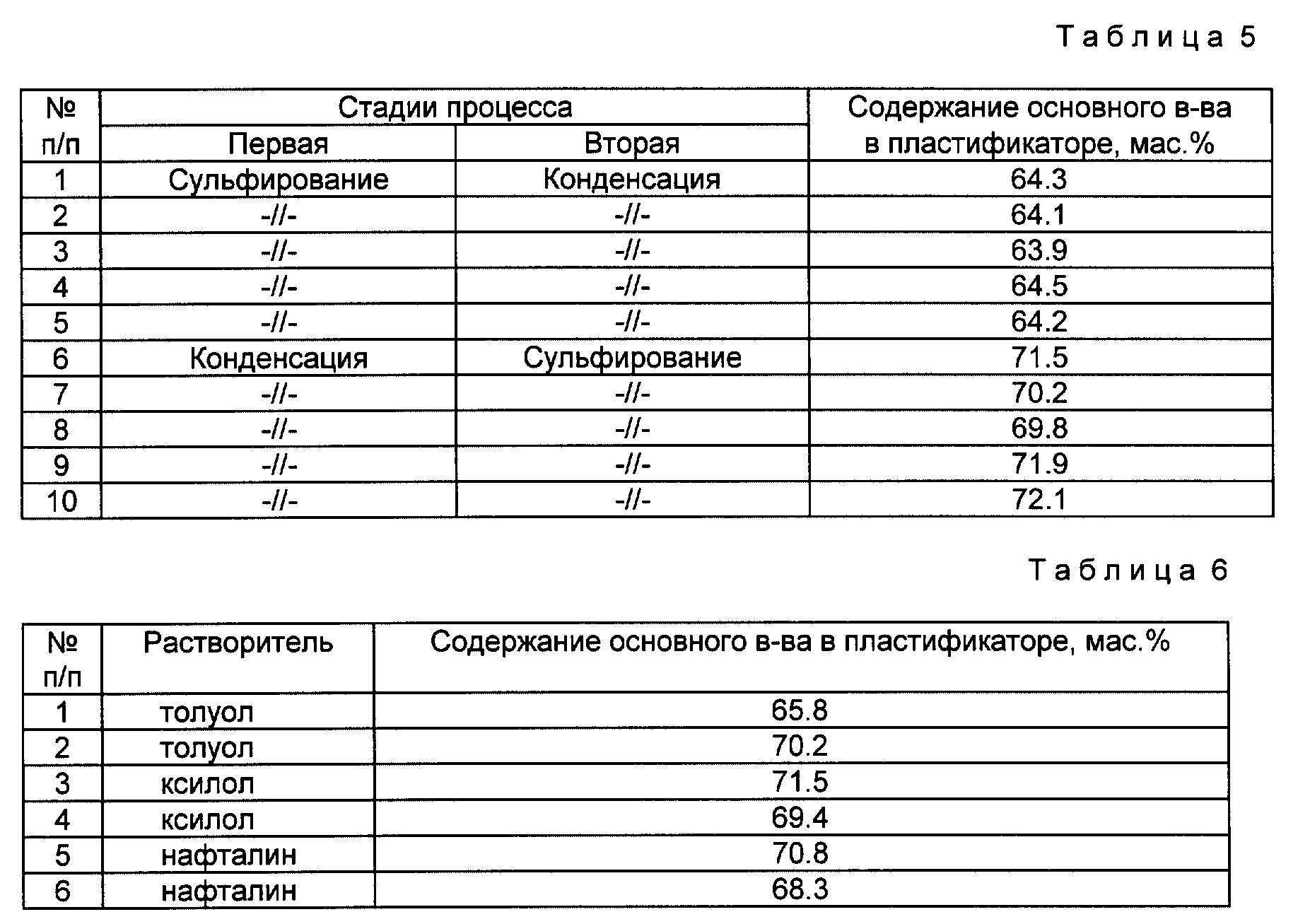

В условиях примера 1 проведена серия опытов с различной последовательностью стадий конденсации с формальдегидом и сульфирования. Количество НСК - 8 мас.%. В опытах по проведению сульфирования перед конденсацией с формальдегидом согласно прототипу наблюдалось снижение содержания основного вещества в пластификаторе, что можно объяснить разложением в кислой среде кумилфенола на фенол и α-метилстирол и его способностью образовывать твердые нерастворимые смолы. В связи с этим целесообразно стадию сульфирования осуществлять после стадии конденсации с формальдегидом. Результаты опытов представлены в таблице 5.

Пример 4

В условиях опыта 1 проведена серия опытов с использованием

различных органических растворителей для удаления из

реакционной массы непросульфированных соединений. Использован кубовый остаток после отгона 40 мас.% дистиллята, количество НСК - 7%. Объем

растворителя в опытах - 100 мл. Полученные результаты

представлены в таблице 6.

Источники информации:

1. АС СССР N 1574565, C 04 B 24/18, з. 25.12.87, оп. 30.06.90 г. БИ N

24.

2. АС СССР N 1567545, C 04 B 24/8, з. 07.12.87, оп. 30.05.90 г. БИ N 20.

3. АС СССР N 1835391, C 04 B 7/52, з. 26.07.89, оп. 23.08.93 г. БИ N 31.

4. АС СССР N 1808821, C 04 B 28/04, з. 24.10.90, оп. 15.04.93 г. БИ N 14.

5. АС СССР N 1694518, C 04 B 24/22, з. 08.02.89, оп. 30.04.91 г. БИ N 44.

6. АС СССР N 979386, C 04 B 24/22, з. 02.06.81, оп. 07.12.82 г. БИ N 45.

7. Пат. РФ N 2054401, C 04 B 24/22, з. 27.06.90, оп. 20.02.96 г. БИ N 5.

8. АС СССР N 1342889, C 04 B 24/22, з. 14.01.86, оп. 07.10.87 г. БИ N 37.

9. Б.Д. Кружалов и Б.И. Голованенко "Совместное получение фенола и ацетона", Гос. Научно-техническое издательство химической литературы, М., 1963.

Реферат

Изобретение относится к способам получения пластификаторов для приготовления бетонных смесей. Кубовый остаток производства фенола кумольным методом подвергают обработке формальдегидом в присутствии нафталинсульфокислоты в количестве 5-10 мас.% в качестве катализатора поликонденсации, затем сульфируют продукты конденсации, нейтрализуют раствором едкого натра и экстрагируют непросульфированные соединения органическими растворителями ароматического ряда. Кубовый остаток производства фенола кумольным методом предварительно освобождают от легкой фракции при температуре 210-250oC и давлении 0,01995 Мпа и используют в количестве 25-50 мас.%. Полученный остаток содержит α -метилстирола 0,3-0,4%, ацетофенона 0,16-0,22%, диметилфенилкарбинола 0-1,28%, фенола 0,88-1,08%, димеры α-метилстирола 26,0-30,67%, кумилфенола 24,36-33,87% и тяжелокипящих неидентифицированных компонентов 32,7-48,46%. Технический результат - получение дешевого пластификатора, не выпотевающего на поверхность в процессе эксплуатации бетона. 1 з.п. ф-лы, 6 табл.

Комментарии