Способ получения полиолефинов - SU1473713A3

Код документа: SU1473713A3

Описание

1

Изобретение относится к технологии получения полиолефинов и может быть использовано в химической промышленности .

Цель изобретения - увеличение выхода целевого продукта.

Пример 1. Реакционная газофазная система с псевдоожиженным сло ем, работает с частично конденсированным обратным потоком для получения сополимера гексен-1 (пропилена) с этиленом.

Состав обратного потока, %: азот 34,7; этилен 38,1; этан 8,9; пропилен 5,1 гексен-1 4,8; водород 7,3; метан 0,1.

Температура точки росы обратного потока 57,8°С при давлении теплообменника . Входная температура газа в реактор 48°С. Количество жидкости в циркулирующем газе 4,6 мас.%. Катализатор - комплексное соединение тетрагидрофурана, хлористого магния и хлористого титана, восстановленное

4Ь 1

со j

оэ

см

314

хлоридом диэтилалюминия (отношение хлорида диэтилалюминия к тетрагидро- фурану 0,4 и три-н-гексилалюминия к тетрагидрофурану равно 0,4;, которым пропитывают двуокись кремния, обработанную триэтилалюминием. Температура реактора 88°С. Давление реактора 18,9 эти, периферическая скорость газа в псевдоожиженном слое 71 см/с, высота слоя 11,3 м, диаметр слоя 2,4 м. Выход сополимера за проход в единицу времени с единицы объема 0,08 г/смэ/ч, плотность сополимера 0,918.г/смэ,

МИ НИИ.

активатор - триэтилалю-

П р и м е р 2 -(контрольный). Процесс ведут аналогично примеру 1, но изменено охлаждение обратного потока и скорость ввода катализатора.

Состав обратного потока, %: азот 36,5; этилен 38,2; этан 11,2; пропилен 5,0; гексен-1 4,1; водород 4,8; метан не обнаружен.

Температура точки росы обратного потока 53,2°С (при давлении теплообменника ) , температура газа на входе в реактор 60,6 С, жидкости в циркулирующем газе нет, температура реактора 87,1°С, давление реактора 18,9 ати, периферическая скорость газа в псевдоожиженном слое 71 см/с. Высота слоя 11,3 м, диаметр слоя 2,4 м, выход сополимера за проход в единицу времени с единицы объема 0,032 , плотность сополимера 0,918 г/см3, активатор - триэтил- алюминий.

Пример 3. Вместо пропилена и гексена-1 используют бутен-1 в качестве монометра альфа-олефинового типа.

Состав обратного потока, %: водород 6,3; этилен 57,8; бутен-1 26,7; инертные 9,2.

Температура точки росы обратного потока 49,7°С при давлении теплообменника , входная температура газа в реактор 47,2 С, жидкости в циркулиру

ющем газе содержится 1,2 мас.%, ката лизатор - комплексное соединение тет рагидрофурана, хлористого магния и хлористого титана, восстановленного три-н-гексилалюминием (молярное отношение три-н-гексилалюминия к тетрагидрофурану равно 0,7), которым пропитывали двуокись кремния, обработанную триэтилалюминием.

,- Q

5

0

5

0

5

0

45

50

55

Температура реактора 87,5°С, давление реактора 18,5 ати, периферическая скорость газа в псевдоожиженном слое 71 см/с, высота слоя 11,3 м, диаметр слоя 2,4 м. Выход сополимера за проход 0,1 , плотность 0,918 г/см , активатор - триэтилалю- миний.

П р и м е р 4 (контрольный). Процесс ведут аналогично примеру 3, но без наличия жидкости в рециркулирую- щем газовом потоке.

Состав обратного потока, %: водород 4,5; этилен 59,3; бутен-1 26,7, инертные 9,5. Температура точки росы обратного потока 44°С при давлении теплообменника, температура входО

пого газа в реактор 56 С, катализатор - комплекс тетрагидрофурана, хлористого магния и хлористого титана, восстановленного только три-н-гексил- алюмниием (молярное отношение три-н- гексилалгоминия к тетрагидрофурану равно 0,7), которым пропитывали двуокись кремния, обработанную триэтилалюминием . Температура реактора 83,7 С, давление реактора 18,5 ати, периферическая скорость газа в псевдоожиженном слое 65,3 см/с, высота слоя 11,4 м, диаметр слоя 2,4 м. Выход сополимера за проход 0,06 г/см/ч, плотность сополимера 0,918 г/см , активатор - триэтилалюминий4.

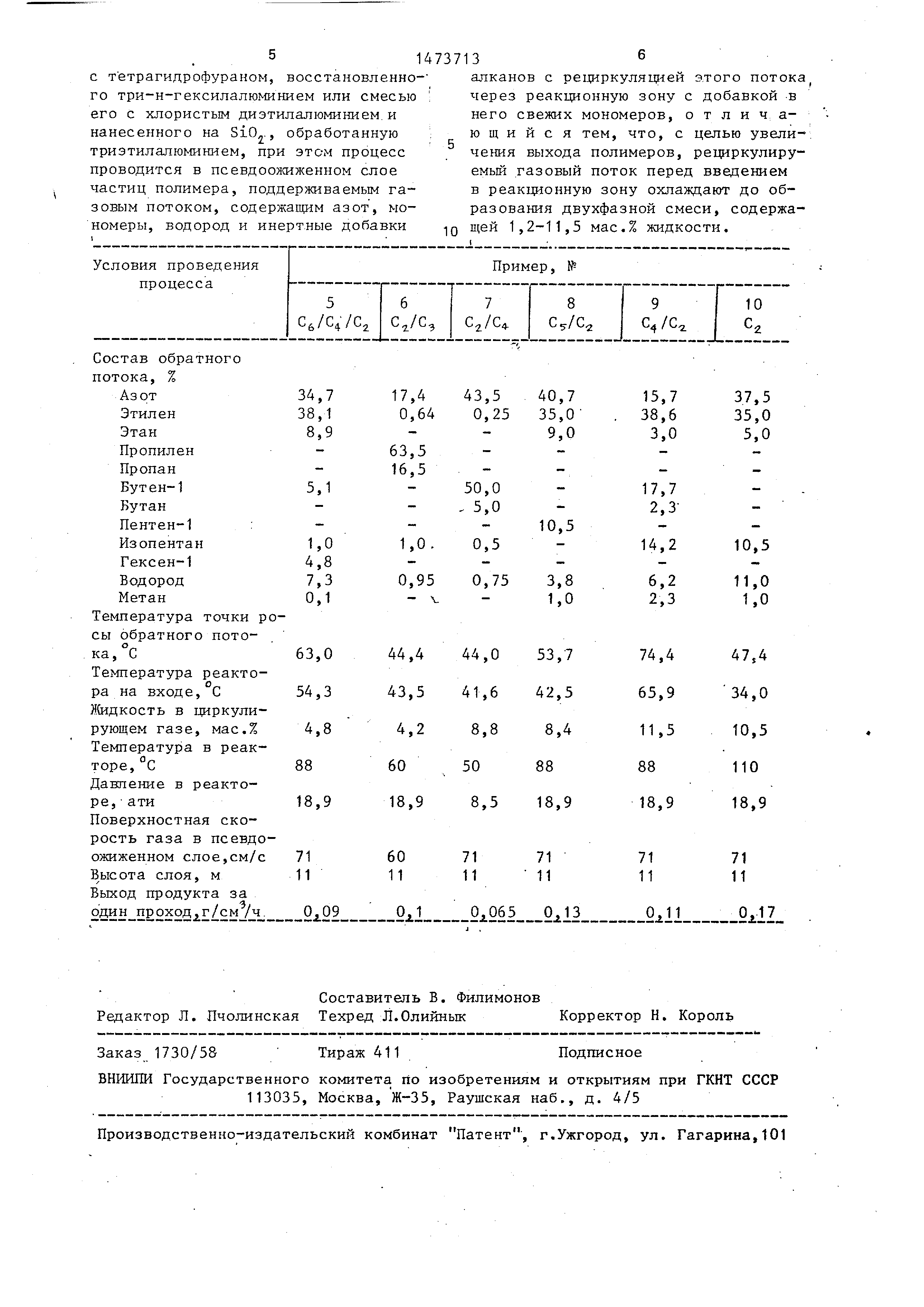

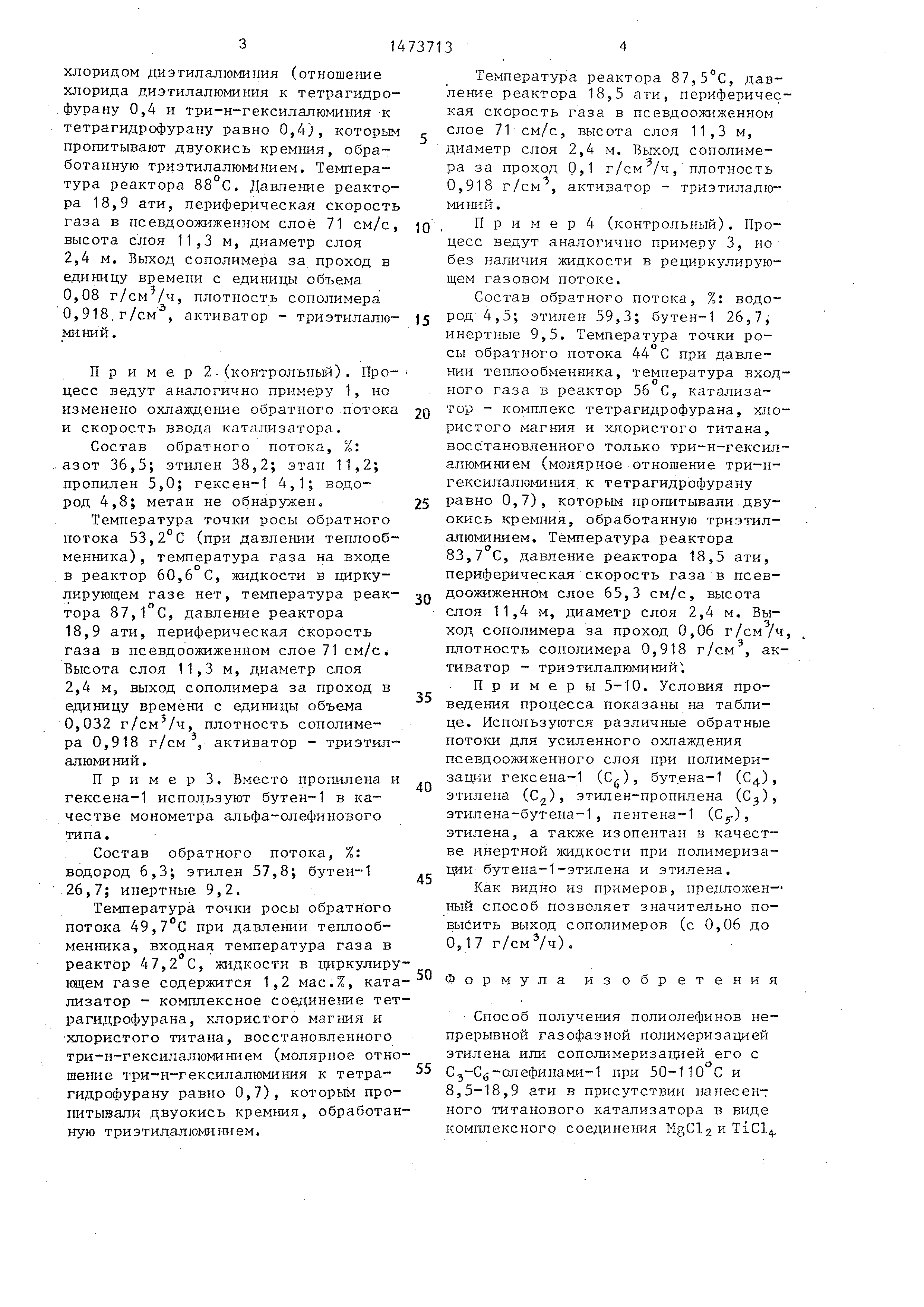

При меры 5-10. Условия проведения процесса показаны на таблице . Используются различные обратные потоки для усиленного охлаждения псевдоожиженного слоя при полимеризации гексена-1 (С), бутена-1 (С4) этилена (С2), этилен-пропилена (Сэ), этилена-бутена-1 , пентена-1 (), этилена, а также изопентан в качестве инертной жидкости при полимеризации бутена-1-этилена и этилена.

Как видно из примеров, предложенный способ позволяет значительно повысить выход сополимеров (с 0,06 до 0,17 г/смэ/ч).

Формула изобретения

Способ получения полиолефинов непрерывной газофазной полимеризацией этилена или сополимеризацией его с Сэ Сб-олефинами-1 при 50-110 С и 8,5-18,9 ати в присутствии нанесен-: ного титанового катализатора в виде комплексного соединения MgCl HTiCl.

51

с тетрагидрофураном, восстановленного три-н-гексилалюминием или смесью его с хлористым диэтилалюминием и нанесенного на SiCL, обработанную триэтилалюминием, при этом процесс проводится в псевдоожиженном слое частиц полимера, поддерживаемым газовым потоком, содержащим азот, мономеры , водород и инертные добавки

737136

алканов с рециркуляцией этого потока( через реакционную зону с добавкой в него свежих мономеров, отличающийся тем, что, с целью увеличения выхода полимеров, рециркулиру- емый газовый поток перед введением в реакционную зону охлаждают до образования двухфазной смеси, содержа- 10 щей 1,2-11,5 мас.% жидкости.

Реферат

Изобретение относится к технологии получения полиолефинов и может быть использовано в химической пром. Целью изобретения является увеличение выхода полимеров с 0,032-0,06 г/см3/ч /выход за проход в г за час на 1 см3объема реакционной зоны/ до 0,08-0,17 г/см3/ч. Способ заключается в непрерывной газофазной полимеризации этилена или сополимеризации его с C3-C6-олефинами-1 при 50-110°С и 8,5-18,9 ати в присутствии нанесенного титанового катализатора в виде комплексного соединения MGCL2и TICL4с тетрагидрофураном, восстановленного три-н-гексилалюминием или смесью его с хлористым диэтилалюминием, и нанесенного на SIO2, обработанную триэтилалюминием, при этом процесс проводится в псевдоожиженном слое частиц полимера, поддерживаемым газовым потоком, содержащим азот, мономеры, водород и инертные добавки алканов с рециркуляцией этого потока через реакционную зону с добавлением в него свежих мономеров, а рециркулируемый газовый поток перед введением в реакционную зону охлаждают до образования двухфазной смеси, содержащей 1,2-11,5 мас.% жидкости. 1 табл.

Формула

Комментарии