Способ газофазной полимеризации в псевдоожиженном слое - RU2120947C1

Код документа: RU2120947C1

Чертежи

Описание

Изобретение относится к способу газовой полимеризации в псевдоожиженном слое. В данном описании термин "газовая полимеризация в псевдоожиженном слое" обозначает процесс полимеризации, в котором слой полимерных частиц охлаждают, псевдоожижают и перемешивают пропусканием потока газа, содержащего мономер, совместно или без дополнительного механического перемешивания слоя.

В установках для газовой полимеризации в псевдоожиженном слое применяют непрерывный цикл. В одной части такого цикла циркулирующий в реакторе газовый поток нагревается за счет теплоты полимеризации. Эту теплоту удаляют в другой части цикла с помощью охлаждающей системы, которая находится вне реактора. Катализатор добавляют непрерывно или периодически, как и дополнительное количество мономера для замены израсходованного мономера. Полимерные частицы удаляют для окончательной обработки.

Крупномасштабные установки дороги и высокопродуктивны. Их простой обходится дорого. Проведение экспериментов в таких установках связано с очень высоким риском. Следовательно, проведение экспериментальных исследований проектных и рабочих предельных режимов сопряжено с затруднениями, принимая во внимание затраты и риск.

Работу газового реактора с псевдоожиженным слоем можно регулировать для достижения желаемого индекса расплава и плотности полимера при оптимальной производительности. Для избежания создания условий, которые могут привести к образованию комков или отложений или, в худшем случае, нестабильного псевдоожиженного слоя, который разрушается или вызывает сплавление полимерных частиц между собой, обычно необходимо принимать серьезные меры. Таким образом, для ослабления тенденции к образованию комков и отложений и для предотвращения слоя и необходимости остановки процесса и прекращения работы реактора за псевдоожиженным слоем необходим контроль. Именно по этой причине реакторы промышленного масштаба конструируют таким образом, чтобы обеспечивалась хорошая работа в стабильных рабочих диапазонах, и поэтому реакторы эксплуатируют в жестко ограниченном режиме.

При желании найти новые и улучшенные условия проведения процесса даже в рамках обычных, безопасных рабочих условий, контроль ложится дополнительным бременем на и без того затруднительные и полные неопределенности эксперименты.

Целевыми параметрами, зависящими от полимера и катализатора, являются рабочая температура, соотношение между сомономером(ами) и мономером и соотношение между водородом и мономером. Реактор и система охлаждения находятся в резервуарах повышенного давления. За их содержимым следят, не оказывая нежелательного влияния на псевдоожижение, измерениями среди прочего (1) давления наверху, (2) разницы давлений на различной высоте вдоль слоя, (3) температуры перед слоем (по ходу движения), (4) температуры в псевдоожиженном слое и температуры после слоя (по ходу движения), а также (5) состава газа и (6) расхода газового потока. Результаты таких измерений используют для контроля, помимо прочего, за добавлением катализатора, парциальным давлением мономера и расходом рециркулирующего газового потока. В некоторых случаях удаление полимера в зависимости от конструкции установки затруднено объемной плотностью отстоенного материала (не псевдоожиженного) или объемной плотностью псевдоожиженного материала, за которыми тоже необходимо следить, также как и за зольностью полимера. Установка представляет собой закрытую систему. При эксплуатации изменения одного или нескольких измеряемых технологических параметров приводят к последующим изменениям где-либо еще. При конструировании установки оптимизация производительности определяется самым узким местом во всей конструкции.

До сих пор отсутствует общепринятое мнение по поводу истинной причины, вызывающей образование комков или отложений. В нем, очевидно, участвует некоторое сплавление полимерных частиц между собой, возможно вследствие недостаточности теплопереноса, вызванной неадекватным псевдоожижением псевдоожиженного слоя. Однако до сих пор не выявлено сколько-нибудь явной взаимосвязи между отдельными регулируемыми и измеренными параметрами и образованием комков и отложений. Таким образом, в целом результаты измерений и приемы регулирования обычно используют для поддержания известного для установки данной конструкции безопасного рабочего режима.

В патентах США 4588790 и 4543399 на имя Jenkins et al. описаны сложности контроля вообще и попытки расширить диапазон стабильных рабочих параметров для оптимизации объемной производительности.

Согласно Jenkins et al. рециркулирующий газ охлаждают и добавляют в реактор при температуре, которая ниже точки росы, благодаря чему конденсированные текучие среды испаряются внутри реактора. Охлаждающую способность рециркулирующего газа можно дополнительно повысить, не меняя данную температуру охлаждающего теплоносителя. Один из описанных вариантов состоит в добавлении неполимеризующихся материалов (изопентана), которые повышают точку росы. Благодаря более интенсивному охлаждению можно удалять больше тепла, что позволяет, как сказано, достичь повышенной объемной производительности. Jenkins et al. рекомендуют не превышать содержания в 20 мас.%, предпочтительно от 2 до 12 мас.% сконденсированной жидкости в рециркулирующем газе. К указанным потенциальным затруднениям относится образование "шлама" (строки 35-39 колонки 5 описания к патенту США 4588790); поддержание довольно высокой скорости рециркулирующего газа (строки 12-20 в колонке 6) или предотвращение накопления жидкости на распределительной плите (строки 28-32 в колонке 6). Количество используемого конденсата может превышать 20% лишь в том случае, когда сконденсированный материал вводят непосредственно в слой (строки 16-20 в колонке 8).

Особый интерес в перспективе для настоящего изобретения представляют примеры 6, 7 и 10а, в экспериментах которых используют 14,2, 10,5 и 12,9 мол. % изопентана в рециркулирующем потоке, который охлаждают соответственно до 65,9, 34,0 и 53,5oC, доводя содержание сконденсированной жидкости соответственно до 11,5, 10,5 и 14,3 мас.%, а объемную производительность до 7,0, 10,7 и 6,2 фунта/(ч•фут3) (112,1, 172,4 и 99,3 (кг/(ч• м3).

Jenkins et al. не указывают на то, где находятся верхние пределы неполимеризующихся или полимеризующихся, способных конденсироваться материалов, и на то, как оптимизировать объемную производительность с помощью варианта с конденсацией. Jenkins et al. не только не определяют, какую роль играет объемная плотность псевдоожиженного материала, но и не высказывают никакого предположения о том, какое отношение состав рециркулирующего потока имеет к определению рабочего диапазона при повышенной объемной производительности.

Патент США 4588790 выбран в качестве ближайшего аналога. Описанный в нем способ полимеризации в псевдоожиженном слое предусматривает пропускание газообразного потока, содержащего мономер, через псевдоожиженный слой реактора в присутствии катализатора и в реакционных условиях, необходимых для получения полимерного продукта и потока, содержащего непрореагировавшие газообразные мономера, сжатие и охлаждение указанного потока, смешение указанного потока с исходными компонентами и возврат газа и жидкой фазы в указанный реактор.

Задача настоящего изобретения состоит в нахождении критериев безопасного проведения процесса при слабой угрозе сбоев в работе с одновременно высокой производительностью реактора и/или устранение любых ограничений общей производительности установки из-за производительности реактора.

Поставленная задача решается тем, что в способе газовой полимеризациии в псевдоожиженном слое путем пропускания газообразного потока, содержащего мономер, через реактор с псевдоожиженным слоем в присутствии катализатора, обеспечивающих получение полимерного продукта и потока, содержащего непрореагировавшие газообразные мономеры, сжатие и охлаждение указанного потока, смешение указанного потока с исходными компонентами и возврат газовой фазы и жидкой фазы в реактор, согласно изобретению усовершенствование заключается в том, что доля жидкой фазы в возвращаемом потоке превышает 17,4 мас.%, предпочтительно 20 мас. % от общей массы потока, при этом величина соотношения объемной плотности псевдоожиженного материала и объемной плотности отстоянного материала составляет 17,8:30,2, предпочтительно 18,1:30,2.

Предпочтительно поток содержит полимеризующийся насыщенный углеводород, содержащий по меньшей мере 3 атома углерода, выбранный из группы, включающей пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, н-гексан, насыщенные C6-углеводороды, н-гептан, н-октан, насыщенные C7- и C8 -углеводороды или их смеси, предназначенный для повышения точки росы и дополнительного охлаждения.

Поток целесообразно охлаждать и пропускать через реактор с таким расходом, чтобы охлаждающая способность была достаточной для реакторной производительности, выраженной в фунтах (фунты) полимера в час на фут2 площади поперечного сечения реактора, превышающей 500 фунтов/(ч•фут2) (2441 кг/(ч•м2), прежде всего 600 фунтов (ч•фут2) (2929 кг/(ч•м2), включая изменение энтальпии рециркулирующего потока при переходе из условий на входе в реактор в условия на выходе из реактора по меньшей мере 40 британских единиц теплоты (42,2 кДж), предпочтительно 50 британских единиц теплоты (52,75 кДж). В предпочтительном варианте жидкость и газообразный компонент потока добавляют в смесь ниже распределительной плиты реактора. Производительность такого реактора равна объемной производительности, умноженной на высоту псевдоожиженного слоя.

В еще одном варианте выполнения настоящего изобретения рециркулирующий поток можно разделять на два или большее число отдельных потоков, из которых один или несколько можно вводить непосредственно в псевдоожиженный слой при условии, что скорость потока газа ниже псевдоожиженного слоя и через него достаточна для поддержания слоя в суспендированном состоянии. Так, например, рециркулирующий поток можно разделить на потоки жидкости и газа, которые затем можно вводить в реактор по отдельности.

При практическом осуществлении усовершенствованного способа настоящего изобретения рециркулирующий поток, представляющий собой смесь газовой фазы с жидкой фазой, внутри реактора ниже распределительной плиты можно формировать путем раздельной инжекции жидкости и рециркулирующего газа при условиях, обеспечивающих образование потока, включающего в себя обе фазы.

Значительное повышение реакторной производительности может быть достигнуто повышением охлаждающей способности путем осторожного регулирования состава газообразного потока. При этом упрощаются проблемы, связанные с разрушением псевдоожиженного слоя. Может быть использовано охлаждение в более значительной степени, даже в такой степени, которая ведет к повышенному процентному содержанию жидкости в рецикуляционном потоке. При любом заданном процентном содержании жидкости в рециркулирующем потоке состав, температуру, давление и расход газа на единицу сечения потока внутри реактора следует регулировать относительно состава и физических свойств частиц продукта, чтобы сохранить жизнеспособность псевдоожиженного слоя.

При осуществлении способов по изобретению охлаждающую способность рециркуляционного потока можно значительно повысить за счет как испарения сконденсированных жидкостей, захваченных этим рециркулирующим потоком, так и увеличения разницы между температурой входящего рециркулирующего потока и температурой псевдоожиженного слоя. Предпочтительно получать полимерный продукт, представляющий собой полимер пленочного вида, индекс расплава которого составляет от 0,5 до 5,0, а плотность составляет от 0,900 до 0,930, или полимер формовочного вида, индекс расплава которого равен от 4,0 до 150,0, плотность составляет от 0,920 до 0,939, или полимер высокой плотности, индекс расплава которого составляет от 2,0 до 70,0 а плотность составляет от 0,940 до 0,970, причем во всех случаях плотность выражена в г/см3, а индекс расплава - в г/10 мин в соответствии со стандартом ASTM-1238, условие E.

В соответствии с изобретением для оптимизации условий процесса и конструкции установки могут быть использованы изменения объемной плотности псевдоожиженного материала (ОПП) для данного типа полимера и/или состава катализатора. В то время как Jenkins et al. предполагают, что процентное содержание сконденсированной жидкости способствует определению верхнего предела эффективности охлаждения, который может быть достигнут и, следовательно, той объемной производительности, которая может быть достигнута, по изобретению для определения безопасных рабочих зон, которые могут охватывать даже еще большие количества сконденсированной жидкости, чем указанные Jenkins et al., предлагается использовать ОПП.

Как правило, уменьшение величины соотношения между ОПП и ОПО (объемная плотность отстоянного материала) до уровня менее 0,59 чревато опасностью разрушения псевдоожиженного слоя, поэтому его следует избегать.

Объемная плотность псевдоожиженного материала представляет собой отношение перепада давления снизу вверх через фиксированную в центре часть реактора на высоту этой определенной части. Необходимо иметь в виду, что в некоторых условиях, известных специалистам в данной области техники, может быть измерена средняя величина, которая больше или меньше фактической объемной плотности слоя.

Заявителями было установлено, что по мере возрастания концентрации конденсирующегося компонента в газообразном потоке, движущемся через слой, может быть достигнута поддающаяся определению точка, после которой, если концентрация растет и дальше, возникает опасность катастрофического нарушения процесса. Эта точка характеризуется необратимым снижением объемной плотности псевдоожиженного материала с повышением концентрации конденсирующейся текучей среды в газе. Содержание жидкости в рециркулирующем потоке, входящем в реактор, к этому прямого отношения может не иметь. Снижение объемной плотности псевдоожиженного материала обычно происходит без какого-либо соответствующего изменения объемной плотности отстоянного материала для гранул конечного продукта. Таким образом, постоянное изменение характеристик полимерных частиц не имеет, как очевидно, отношения к изменению поведения в процессе всевдоожижения, отражением которого является снижение объемной плотности псевдоожиженного материала.

Концентрация конденсирующейся текучей среды в газе, при которой происходит снижение объемной плотности псевдоожиженного материала, зависит от типа получаемого полимера и других технологических условий. Их можно идентифицировать наблюдениями за объемной плотностью псевдоожиженного материала с ростом концентрации конденсирующейся текучей среды в газе для полимера данного типа и других технологических условий.

Объемная плотность псевдоожиженного материала зависит не только от концентрации конденсирующейся текучей среды в газе, но и от других переменных параметров, включая, например, скорость газа, движущегося через реактор, высоту псевдоожиженного слоя и объемную плотность отстоянного продукта, а также величины плотности газа и частиц, температуру и давление. Таким образом, в испытаниях на определение изменений объемной плотности псевдоожиженного материала, обусловленных изменениями концентрации конденсирующейся текучей среды в газе, существенных изменений других условий необходимо избегать.

В то время как с некоторым умеренным падением объемной плотности псевдоожиженного слоя можно примириться без утраты контроля, дополнительные изменения состава газа или других переменных параметров, которые также повышают точку росы, могут сопровождаться значительным и необратимым снижением объемной плотности псевдоожиженного материала в сочетании с возникновением в реакторном слое "горячих точек" и/или образованием сплавленных агломератов, что иногда влечет за собой остановку работы реактора.

Другие практические последствия, непосредственно связанные о снижением объемной плотности псевдоожиженного материала, охватывают пониженную производительность по полимеру разгрузочной системы реактора фиксированного объема и сокращенную продолжительность пребывания в реакторе полимера/катализатора при постоянной производительности по полимеру. Для данного катализатора эта последняя может привести к снижению производительности катализатора и повышению остаточного содержания катализатора в готовом полимере. При практическом выполнении изобретения желательно свести к минимуму концентрацию конденсирующейся текучей среды в газе при заданной целевой производительности реактора и связанную с этим потребность в охлаждении.

Используя такие вариации объемной плотности псевдоожиженного материала, можно определить стабильный рабочий диапазон. После того как приемлемый состав определен, этот состав можно использовать для достижения гораздо более высокой охлаждающей способности рециркулирующего потока (без явления нестабильности слоя) за счет более значительного охлаждения композиции. Для достижения высокой реакторной производительности при неизменности хороших условий в псевдоожиженном слое, если не выходить из определенного таким образом стабильного рабочего диапазона, конденсирующиеся, неполимеризующиеся материалы можно добавлять в количествах, соответствующих конкретному варианту. В процессе может быть достигнута высокая реакторная производительность или, если иметь в виду конструкцию установки, можно сконструировать высокопроизводительную установку при относительно малом диаметре реактора, или же можно модифицировать существующие реакторы для обеспечения повышенной производительности без изменений размеров этих реакторов.

Было установлено, что при повышенной реакторной производительности соблюдение границ, определенных варьированием объемной плотности псевдоожиженного слоя, можно допустить содержание сконденсированной жидкости, существенно превышающее 15, 20 или даже 25%, одновременно избегая образования заметных количеств комков или отложений в результате разрушения псевдоожиженного слоя.

В предпочтительном варианте за объемной плотностью псевдоожиженного материала наблюдают путем измерений перепада давления с использованием части псевдоожиженного слоя, не склонной к нарушениям процесса, над распределительной плитой. В то время как вариации объемной плотности псевдоожиженного материала в нижней части слоя можно успешно использовать в качестве указаний на разрушение слоя над распределительной плитой, а объемную плотность верхнего псевдоожиженного материала, измеренную вдали от распределительной плиты, использовать в качестве ссылки на стабильность, в настоящее время неожиданно было установлено, что изменения объемной плотности верхнего псевдоожиженного материала можно соотнести с изменением состава потока и можно использовать для нахождения и определения стабильного рабочего диапазона.

Вышеуказанные предметы, признаки и преимущества настоящего изобретения более конкретно описаны ниже в подробном описании и на основании

прилагаемых чертежей, на которых изображено:

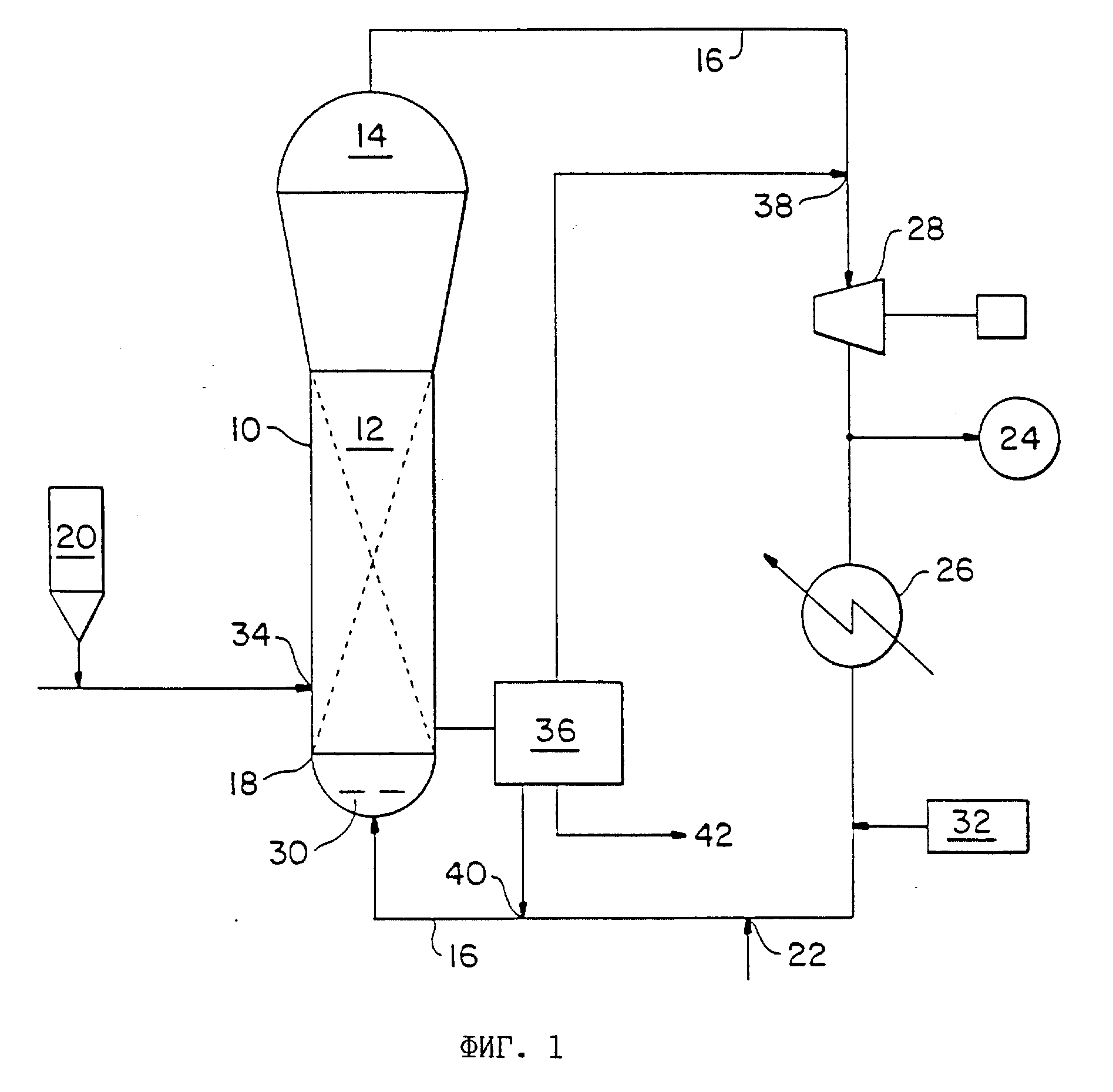

на фиг. 1 - схематическая иллюстрация предпочтительного варианта выполнения реактора, применяемого на практике усовершенствованного способа

газовой полимеризации в псевдоожиженном слое для получения полимеров по настоящему изобретению;

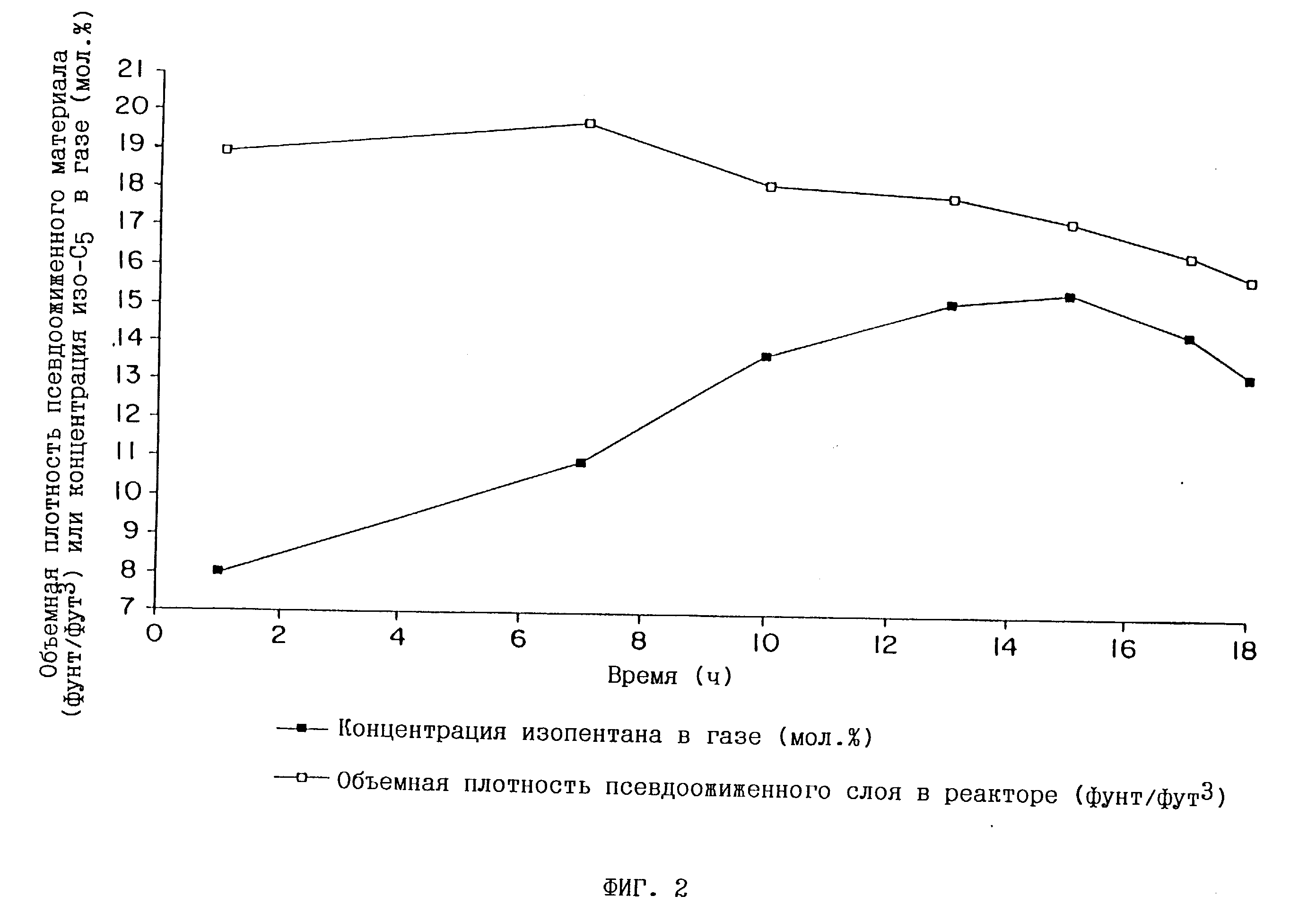

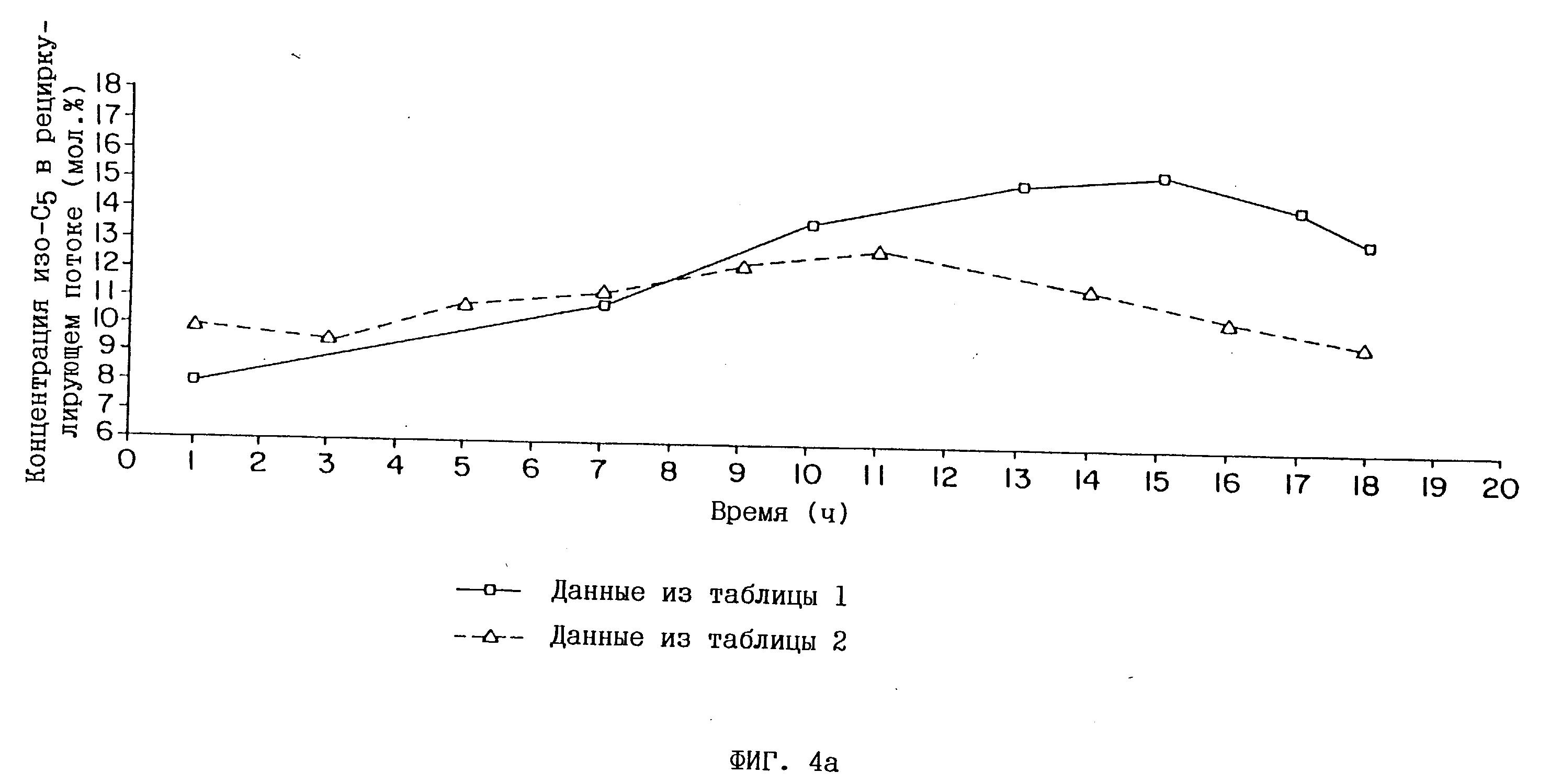

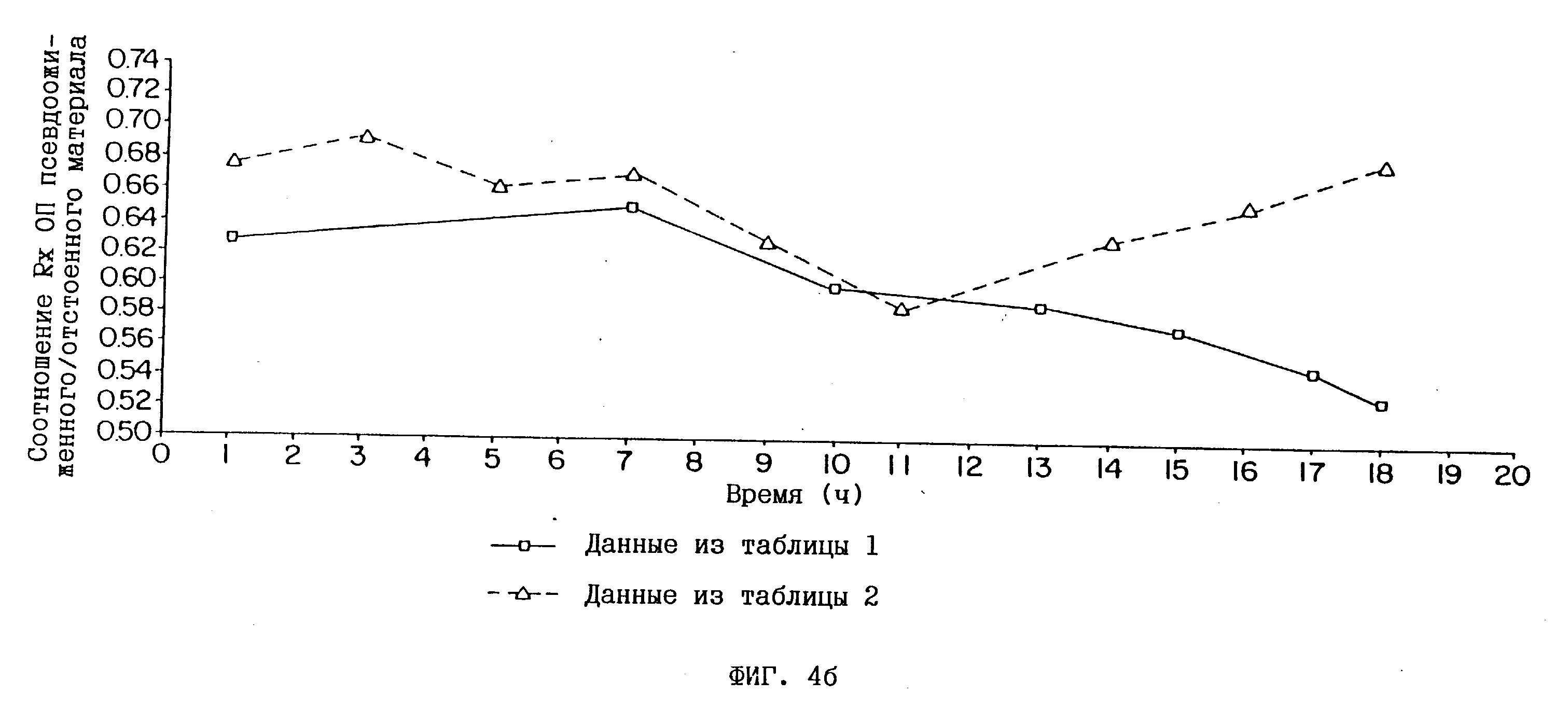

на фиг. 2 - график концентрации изопентана в молярных процентах и объемной плотности

псевдоожиженного слоя из табл. 1;

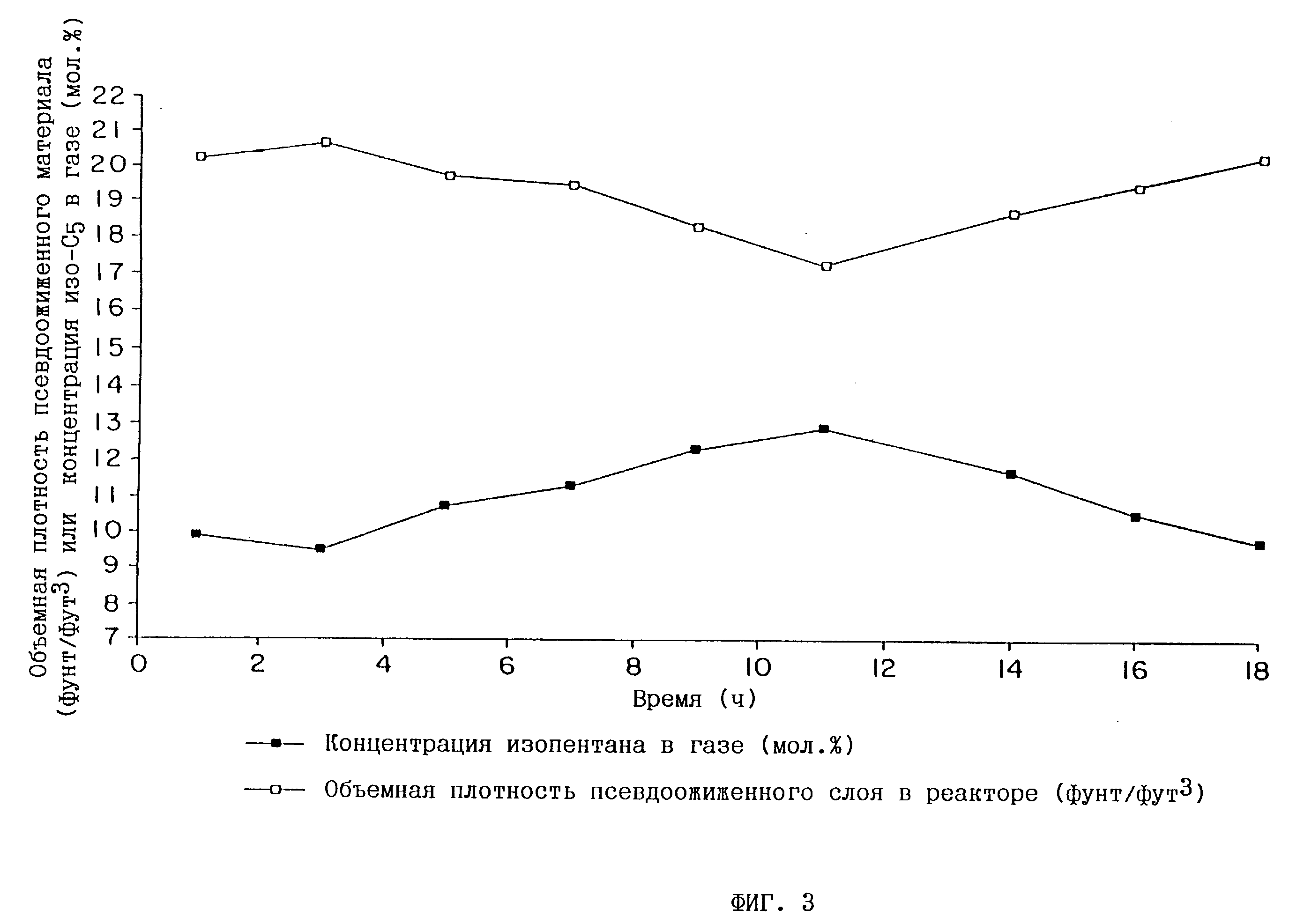

на фиг. 3 - график концентрации изопентана в молярных процентах и объемной плотности псевдоожиженного слоя из табл. 2;

на фиг.4 - график с

сопоставлением данных фиг.2 и фиг.3.

В нижеследующем описании аналогичные детали во всем тексте описания и на чертежах обозначены соответственно одинаковыми позициями. На чертежах преднамеренно не соблюдался масштаб, и некоторые части показаны увеличенными для более четкой иллюстрации усовершенствованного способа по настоящему изобретению.

Объем настоящего изобретения не ограничен каким-либо конкретным типом или видом реакции полимеризации, поскольку оно прежде всего пригодно для реакций полимеризации, которые охватывают полимеризацию одного или нескольких мономеров, например, таких олефиновых мономеров, как этилен, пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1, октен-1 и стирол. Другие мономеры могут включать в себя полярные виниловые, сопряженные и несопряженные диены, ацетиленовые и альдегидные мономеры.

Катализаторы, используемые при осуществлении усовершенствованного способа, могут включать в себя координированные анионоактивные катализаторы, катионоактивные катализаторы, свободнорадикальные катализаторы, анионактивные катализаторы и содержат компонент переходного металла или металлоценовый компонент, включая единственные или многочисленные циклопентадиенильные компоненты, прореагировавшие либо с металлалкильным или алкокси-компонентом, либо с компонентом ионогенного соединения. К таким катализаторам относятся частично или полностью активированные композиции-предшественники и те катализаторы, которые модифицированы форполимеризацией или инкапсулированием.

Хотя, как указано выше, объем настоящего изобретения не ограничен какой-либо реакцией полимеризации конкретного типа, нижеследующее описание процесса по усовершенствованному способу дано в основном применительно к полимеризации мономеров олефинового типа, например, этилена, для чего, как было установлено, настоящее изобретение оказывается особенно пригодным.

Технологическую, рабочую температуру задают или поддерживают на уровне, который ниже точки плавления или слипания получаемых полимерных частиц. Поддержание температуры имеет важное значение для предотвращения засорения реактора комками полимера, которые быстро растут, когда температура достигает высокого уровня. Эти комки полимера могут стать слишком большими для удаления из реактора в качестве полимерного продукта и вызывают нарушение процесса и остановку работы реактора. Кроме того, комки, попадающие в дальнейший процесс, где приходится обращаться с таким полимерным продуктом, способны вызвать, например, повреждение транспортировочных систем, сушилок или экструдеров.

Практическое осуществление предлагаемого по настоящему изобретению усовершенствованного способа полимеризации в псевдоожиженном слое дает возможность значительно повысить производительность реактора без заметного изменения качества или свойств продукта. В предпочтительном варианте весь способ полимеризации по настоящему изобретению осуществляют непрерывно.

Для достижения повышенной охлаждающей способности и, следовательно, повышенной реакторной производительности может оказаться желательным повышение точки росы рециркулирующего потока, чтобы обеспечить отвод из псевдоожиженного слоя еще большего количества тепла. Точку росы рециркулирующего потока можно повышать увеличением рабочего давления в реакционно-рециркулирующей системе и/или увеличением процентного содержания конденсирующихся текучих сред и уменьшением процентного содержания неконденсирующихся газов в рециркулирующем потоке таким путем, как это изложено Jenkins et al. в патентах США 4588790 и 4543399. Конденсирующаяся текучая среда может быть инертной к катализатору, реагентам и получаемому полимерному продукту; она может также включать в себя сомономеры. Конденсирующуюся текучую среду можно вводить в реакционно-рециркулирующую систему в любой точке этой системы, как это в дальнейшем показано на фиг. 1. Примерами подходящих инертных конденсирующихся текучих сред служат легколетучие жидкие углеводороды, которые можно выбирать из насыщенных углеводородов, содержащих от 2 до 8 углеводородных атомов. Некоторыми приемлемыми насыщенными углеводородами являются пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, н-гексан, изогексан и другие насыщенные C6-углеводороды, н-пентан, н-октан и другие насыщенные C7- и C8-углеводороды и их смеси. Предпочтительными инертными конденсирующимися углеводородами являются насыщенные C5- и C6 -углеводороды. Конденсирующиеся текучие среды могут также охватывать такие полимеризуемые конденсирующиеся сомономеры, как олефины, диолефины и их смеси, включая некоторые из вышеупомянутых мономеров, которые могут быть частично или полностью введены в состав полимерного продукта.

При практическом выполнении изобретения количество газа в рециркулирующем потоке и скорость рециркулирующего потока следует поддерживать на уровнях, достаточных для поддержания жидкой фазы смеси в суспендированном состояния в газовой фазе до вхождения этого рециркулирующего потока в псевдоожиженный слой, благодаря чему жидкость не накапливается в зоне нижней головки реактора под распределительной плитой. Скорость такого рециркулирующего потока должна быть также достаточно высокой для поддержания и перемешивания псевдоожиженного слоя внутри реактора. Кроме того, желательно, чтобы жидкость, входящая в псевдоожиженный слой, подвергалась быстрым диспергированию и испарению.

Регулирование состава, температуры, давления и расхода газа на единицу сечения потока в соответствии с составом и физическими характеристиками полимера имеет важное значение для сохранения жизнеспособности псевдоожиженного слоя. Жизнеспособный псевдоожиженный слой определяют как псевдоожиженный слой из частиц, которые в реакционных условиях суспендируются и хорошо перемешиваются в устойчивом режиме, без образования заметных количеств агломератов (комков или отложений), которые могли бы нарушить работу реактора или дальнейшие операции переработки.

Не выходя за безопасные рабочие границы стабильных рабочих диапазонов, которые определяют путем измерения объемной плотности псевдоожиженного слоя, можно конденсировать или переводить в жидкую фазу более 15 мас.% рециркулирующего потока без нарушения процесса псевдоожижения.

В процессе полимеризации в реакцию вступает небольшая часть (обычно менее приблизительно 10%) газообразного потока, проходящего снизу вверх через псевдоожиженный слой. Основная часть потока, которая не участвует в реакции, проходит в зону над псевдоожиженным слоем, называемую свободной зоной, которая может представлять собой зону снижения скорости. В свободной зоне более крупные твердые полимерные частицы, которые выбрасываются над слоем вследствие извержения газовых пузырьков через поверхность или захватываются газовым потоком, получают возможность падать назад в псевдоожиженный слой. Более мелкие твердые полимерные частицы, которые в промышленности известны как "мелочь", отводят совместно с рециркулирующим потоком, поскольку их конечные скорости осаждения ниже скорости движения рециркулирующего потока в свободной зоне.

В одном из предпочтительных вариантов выполнения настоящего изобретения точка вхождения рециркулирующего потока предпочтительно находится ниже псевдоожиженного слоя, что обеспечивает рециркулирующему потоку возможность равномерного движения для поддержания псевдоожиженного слоя в суспендированном состоянии и дает возможность рециркулирующему потоку равномерно проходить через псевдоожиженный слой снизу вверх.

Еще в одном варианте выполнения настоящего изобретения рециркулирующий поток можно разделить на жидкий и газовый компоненты, которые по отдельности вводят в реактор.

Преимущества настоящего изобретения не ограничиваются получением полиолефинов. Так, например, настоящее изобретение можно практически применять для проведения любой экзотермической реакции в газовом псевдоожиженном слое. Преимущество способа с конденсационным вариантом перед другими способами в общем возрастает в прямой зависимости от приближения точки росы рециркулирующего потока к реакционной температуре внутри псевдоожиженного слоя. Для заданной точки росы преимущества такого способа могут возрастать прямо пропорционально повышению процентного содержания жидкости в рециркулирующем потоке, возвращаемом в реактор. Выполнение изобретения дает возможность использовать в процессе высокое процентное содержание жидкости.

Газовый реактор с псевдоожиженным слоем, который, в частности, пригоден для получения полимеров способом по настоящему изобретению, лучше всего проиллюстрирован на прилагаемых чертежах, где на фиг.1 он обозначен общей позицией 10. Следует указать, что реакционная система, представленная на фиг.1, служит просто в качестве примера. Настоящее изобретение хорошо сочетается с любыми обычными реакционными системами с псевдоожиженными слоями.

На фиг.1 реактор 10 включает в себя реакционную зону 12 и свободную зону, которая в данном случае является также зоной 14 снижения скорости. Соотношение между высотой и диаметром реакционной зоны 12 можно варьировать в зависимости от желаемых производительности и времени пребывания. В реакционной зоне 12 содержится псевдоожиженный слой, состоящий из растущих полимерных частиц, ранее образовавшихся полимерных частиц и небольших количеств катализатора. Псевдоожиженный слой в реакционной зоне 12 поддерживается рециркулирующим потоком 16, который обычно состоит из сырья и рециркулирующих текучих сред. Рециркулирующий поток входит в реактор через распределительную плиту 18 в нижней секции реактора, которая содействует равномерному псевдоожижению и служит опорой для псевдоожиженного слоя в реакционной зоне 12. Для поддержания псевдоожиженного слоя реакционной зоны 12 в суспендированном и жизнеспособном состоянии расход газа на единицу сечения потока (РГЕСП) при движении такого газового потока через реактор обычно должен превышать минимальный расход, необходимый для псевдоожижения, который обычно составляет приблизительно от 0,2 фута/с (0,061 м/с) до 0,5 фута/с (0,153 м/с). Предпочтительно РГЕСП следует поддерживать на уровне не менее примерно 0,7 фута/с (0,214 м/с), а более предпочтительно не менее 1,0 фута/с (0,305 м/с). Предпочтительная величина РГЕСП не должна превышать 5,0 футов/с (1,5 м/с), обычно 3,5 фута/с (1,07 м/с).

Наличие полимерных частиц в реакционной зоне 12 помогает предотвратить образование локализованных "горячих точек", улавливанию и распределению каталитических частиц по всему псевдоожиженному слою. В начале процесса до ввода рециркулирующего потока 16 в реактор 10 загружают основу из полимерных частиц. С этой целью предпочтительно использовать такие же полимерные частицы, что и вновь получаемые, однако, если применяют другие полимерные частицы, после начала рециркуляции, подачи потока катализатора и достижения установившегося режима реакции их удаляют совместно с вновь полученным продуктом. Эту смесь, как правило, отделяют от последующей, практически новой продукции для альтернативного размещения. Катализаторы, применяемые в способе по настоящему изобретению, обычно чувствительны к кислороду, вследствие чего катализатор предпочтительно хранить в емкости 20 для катализатора в атмосфере газа, инертного к хранящемуся катализатору, в частности, такого, но не ограниченного ими, как азот или аргон.

Псевдоожижение псевдоожиженного слоя в реакционной зоне 12 достигается высокой скоростью, с которой рециркулирующий поток 16 пропускают через реактор 10. Обычно в процессе скорость рециркуляционного потока 16 приблизительно в десять-пятьдесят раз превышает скорость потока сырья, вводимого в рециркулирующий поток 16. Такая высокая скорость рециркулирующего потока 16 позволяет достичь расхода газа на единицу сечения потока, необходимого для суспендирования и перемешивания псевдоожиженного слоя в реакционной зоне 12 в псевдоожиженном состоянии.

В общих чертах псевдоожиженный слой по своему виду напоминает интенсивно кипящую жидкость с плотной массой частиц, индивидуально движущихся под действием перколяции и барботирования пузырьков газа через псевдоожиженный слой. При движении рециркулирующего потока 16 через находящийся в реакционной зоне 12 псевдоожиженный слой возникает перепад давления. Этот перепад давления равен или несколько превышает массу псевдоожиженного слоя в реакционной зоне 12, деленный на площадь поперечного сечения реакционной зоны 12, что обуславливает зависимость перепада давления от геометрической формы реактора.

На фиг.1 исходный материал входит в рециркулирующий поток 16 в точке 22, хотя и необязательно в ней. Газоанализатор 24 отбирает пробы газа из линии 16 для рециркулирующего потока и контролирует состав рециркулирующего потока 16, проходящей по ней. Этот газоанализатор 24 адаптирован также для регулирования состава проходящего по линии 16 рециркулирующего потока и сырья, поддерживая постоянный состав рециркулирующего потока 16 в реакционной зоне 12. Газоанализатор 24 обычно анализирует пробы, взятые из линии 16 рециркулирующего потока в точке, находящейся между свободной зоной 14 и теплообменником 26, предпочтительно между компрессором 28 и теплообменником 26.

Рециркулирующий поток 16 проходит вверх через реакционную зону 12, поглощая тепло, которое выделяется в этом процессе полимеризации. Та часть рециркулирующего потока 16, что не вступает в реакции в реакционной зоне 12, выходит из реакционной зоны 12 и проходит через свободную зону 14. Как указано выше, в этой зоне, т.е. в зоне 14 снижения расхода, основная часть захваченного полимера падает назад в псевдоожиженный слой реакционной зоны 12, вследствие чего уменьшается перенос твердых полимерных частиц в линию 16 рециркулирующего потока. Рециркулирующий поток 16, удаленный из реактора над свободной зоной 14, далее сжимается в компрессоре 28 и проходит через теплообменник 26, где тепло, которое выделилось во время реакции полимеризации и сжатия газа, отводится от рециркулирующего потока 16 перед возвратом этого рециркулирующего потока 16 в реакционную зону 12 в реакторе 10. Теплообменник 26 представляет собой устройство обычного типа, его можно монтировать на линии 16 рециркулирующего потока либо в вертикальном, либо в горизонтальном положении. Согласно еще одному варианту выполнения настоящего изобретения на линии 16 рециркулирующего потока можно предусмотреть наличие более одной теплообменной зоны или зоны сжатия.

На фиг. 1 после выхода из теплообменника рециркулирующий поток 16 возвращается в нижнюю часть реактора 10. В предпочтительном варианте ниже газораспределительной плиты 18 предусмотрен отражатель 30 потока текучей среды. Отражатель 30 потока текучей среды предотвращает оседание полимера в виде сплошной массы и поддерживает захват рециркулирующим потоком 16 жидкости и полимерных частиц ниже распределительной плиты 18. Отражательная пластина предпочтительного варианта для потока текучей среды по форме представляет собой кольцевой диск, например, такого типа, как предлагаемый в патенте США 4933149. Использование диска кольцевого типа обеспечивает создание как центрального восходящего, так и внешнего периферийного потока. Центральный восходящий поток способствует захвату капелек жидкости в зоне нижней головки, а внешний периферийный поток способствует минимизации накопления полимерных частиц в зоне нижней головки. Распределительная плита 18 рассеивает рециркулирующий поток 16, предотвращая вхождение этого потока в реакционную зону 12 в виде движущегося в центральной части вверх потока или струи, которая могла бы нарушить псевдоожижение псевдоожиженного слоя в реакционной зоне 12.

Температуру в псевдоожиженном слое задают в зависимости от температуры слипания частиц, но в основном в зависимости от трех таких факторов, как (1) активность катализатора и скорость ввода катализатора, которая регулирует скорость полимеризации и ей сопутствующую скорость выделения тепла, (2) температура, давление и состав рециркулирующего потока и потоков исходных материалов, вводимых в реактор, и (3) объем рециркулирующего потока, проходящего через псевдоожиженный слой. Количество жидкости, вводимой в слой либо с рециркулирующим потоком, либо отдельно, как описано выше, прежде всего влияет на температуру, поскольку жидкость испаряется в реакторе и снижает температуру псевдоожиженного слоя. Обычно скорость получения полимера регулируют скоростью ввода катализатора.

В предпочтительном варианте в установившемся режиме температура псевдоожиженного слоя в реакционной зоне 12 остается постоянной, что достигается непрерывным отводом теплоты реакции. Установившийся режим в реакционной зоне 12 создается тогда, когда количество тепла, выделяющегося в процессе, уравновешивается количеством отводимого тепла. Создание установившегося режима требует, чтобы общее количество материала, входящего в полимеризационный процесс, уравновешивалось количеством удаляемых полимера и другого материала. Таким образом, температура, давление и состав материала в любой данной точке процесса по времени остаются постоянными. В большей части псевдоожиженного слоя в реакционной зоне 12 заметный температурный градиент не создается, однако температурный градиент возникает в нижней части псевдоожиженного слоя реакционной зоны 12, в зоне над газораспределительной плитой 18. Этот градиент является следствием разницы между температурой рециркулирующего потока 16, входящего через распределительную плиту 18 в нижней части реактора 10, и температурой псевдоожиженного слоя реакционной зоны 12.

Эффективная работа реактора 10 требует хорошего распределения рециркулирующего потока 16. Стоит только растущим или образующимся частицам полимера позволить оседать из псевдоожиженного слоя, может произойти сплавление полимера. В экстремальном случае это может привести к образованию во всем реакторе плотной массы материала. В реакторе промышленного масштаба в любой данный момент времени содержатся тысячи фунтов или килограммов твердого полимерного материала. Удаление плотной массы столь большого количества полимера связано со значительными трудностями технологического порядка, требующими больших усилий и длительного простоя. Определение диапазона стабильных рабочих параметров с помощью измерений ОПП позволяет разработать усовершенствованный способ полимеризации, осуществление которого дает возможность обеспечить псевдоожижение и поддерживать псевдоожиженный слой в реакционной зоне 12 реактора 10.

В предпочтительном варианте выполнения настоящего изобретения для получения преимуществ от повышенной способности охлаждать реактор по такому способу полимеризации в реакторе 10 испаряют вводимую в него жидкость. Высокое содержание жидкости в слое может ускорить образование агломератов, которые невозможно разрушить возникающими в слое механическими усилиями, что потенциально приводит к исчезновению эффекта псевдоожижения, разрушению слоя и остановке реактора. Кроме того, присутствие жидкостей может влиять на локальные температурные значения в слое и воздействовать на возможность в процессе получать полимер, обладающий соответствующими свойствами, поскольку это требует практически постоянной температуры во всем слое. По этим причинам количество жидкости, вводимой в псевдоожиженый слой в заданных условиях, не должно превышать то количество, которое способно испаряться в нижней части псевдоожиженного слоя, где механические усилия, расходуемые на ввод рециркулирующего потока через распределительную плиту, оказываются достаточными для разрушения агломератов, формирующихся при взаимодействии жидкости с частицами.

При создании настоящего изобретения было установлено, что для данных состава и физических характеристик частиц продукта в псевдоожиженном слое и прочих параметрах, заданных или относящихся к реактору и условиям рециркуляции, определение граничных условий, связанных с составом газа, проходящего через слой, обеспечивает возможность поддерживать жизнеспособный слой при высокой степени охлаждения.

Наблюдаемое снижение объемной плотности псевдоожиженного материала может отражать расширение плотной фазы частиц и изменение поведения газовых пузырьков в псевдоожиженном слое по причинам, которые полностью не ясны.

На фиг. 1 каталитический активатор, когда он необходим, что зависит от конкретно используемого катализатора, обычно добавляют после (по ходу движения) теплообменника 26. Такой каталитический активатор можно вводить в рециркулирующий поток 16 посредством дозирующего устройства 32. Однако объем способа по настоящему изобретению не ограничивается данной возможностью вводить каталитический активатор или любые другие необходимые компоненты, в частности, каталитические промоторы.

Из емкости для катализатора этот последний можно впрыскивать (вводить) либо поэтапно, либо непрерывно в псевдоожиженный слой реакционной зоны 12 с предпочтительной скоростью в точке 34, которая находится выше газораспределительной плиты 18. Как указано выше, в предпочтительном варианте этот катализатор вводят в точке, где обеспечивается его наилучшее смешение с полимерными частицами внутри псевдоожиженного слоя 12. Поскольку некоторые катализаторы очень активны, предпочтительная зона их впрыскивания в реактор 10 должна находиться над газораспределительной плитой 18, не ниже. Впрыскивание катализатора на участке, который ниже газораспределительной плиты 18, может привести к полимеризации продукта на этом участке, что в некоторых случаях могло бы повлечь за собой засорение газораспределительной плиты 18. Кроме того, ввод катализатора над газораспределительной плитой 18 способствует равномерному распределению катализатора во всем псевдоожиженном слое 12 и, следовательно, помогает предотвратить возникновение "горячих точек" из-за повышенных локальных концентраций катализатора. Такую инжекцию предпочтительно производить в нижнюю часть псевдоожиженного слоя реакционной зоны 12, что обеспечивает возможность равномерного распределения и сводит к минимуму унос катализатора в рециркулирующую линию, где полимеризация в некоторых случаях может привести к засорению этой рециркулирующей линии и теплообменника.

В способе по настоящему изобретению можно использовать самую разнообразную технику введения катализатора, например, технический прием, предлагаемый в патентe США 3779712, который упомянут в настоящем описании в качестве ссылки. Для подачи катализатора в псевдоожиженный слой реакционной зоны 12 предпочтительно использовать инертный газ, в частности, азот, или инертную жидкость, которая легко улетучивается в реакционных условиях. Скорость инжекции катализатора и концентрация мономера в рециркулирующем потоке 16 определяют скорость получения полимера в псевдоожиженном слое реакционной зоны 12. Производительность по получаемому полимеру можно регулировать простым регулированием скорости инжекции катализатора.

В предпочтительном режиме работы реактора 10 в усовершенствованном способе по настоящему изобретению высоту псевдоожиженного слоя в реакционной зоне 12 поддерживают удалением части полимерного продукта со скоростью, которая согласуется со скоростью образования полимерного продукта. Для наблюдения за изменениями условий в псевдоожиженном слое реакционной зоны 12 пригодны измерительные приборы для определения всех измерений температуры и давления во всем реакторе 10 и рециркулирующем потоке 16. Кроме того, такие приборы обеспечивают возможность вручную или автоматически регулировать скорость инжекции катализатора или температуру рециркулирующего потока. При работе реактора 10 продукт удаляют из него по разгрузочной системе 36. После удаления полимерного продукта от этого полимерного продукта предпочтительно отделять текучие среды. Такие текучие среды можно возвращать в линию рециркулирующего потока 16 в виде газа в точке 38 и/или сконденсированной жидкости в точке 40. Из точки 42 полимерный продукт направляют на последующую обработку. Возможность удаления полимерного продукта не ограничена методом, представленным на фиг.1, где проиллюстрирован лишь один конкретный вариант разгрузки. Можно применять и другие разгрузочные системы, в частности, такие, которые предлагаются и заявлены, например, в патентах США 4543399 и 4588790, выданным на имя Jenkins et al.

В соответствии с настоящим изобретением повышение реакторной производительности по полимеру, получаемому в реакторе с псевдоожиженным слоем с помощью экзотермической реакции полимеризации, достигают путем охлаждения рециркулирующего потока до температуры, которая ниже его точки росы, и возврата обработанного рециркулирующего потока в реактор. Для поддержания желаемой температуры псевдоожиженного слоя в реактор можно возвращать рециркулирующий поток, содержащий более 17,4 мас.% жидкости.

В зависимости от целевого материала можно выбрать различные условия рециркуляции, позволяющие достигать уровней производительности реактора, которые ранее считались нереальными.

Во-первых, таким образом можно получать материал пленочного сорта, когда величина молярного отношения бутен/этилен в рециркулирующем потоке составляет не более 0,60, предпочтительно 0,30 - 0,50, или молярного отношения 4-метилпентен-1/этилен составляет не более 0,50, предпочтительно 0,08-0,33 или молярного отношения гексен/этилен составляет не более 0,30, предпочтительно 0,05 - 0,20, или молярного отношения октен-1/этилен составляет не более 0,10, предпочтительно 0,02 - 0,07, молярного отношения водород/этилен составляет не более 0,4, предпочтительно 0, 1 - 0,3, а содержание изопентана составляет 3-20 мол.% или содержание изогексана составляет 1,5 - 10 мол.% и когда охлаждающая способность рециркулирующего потока составляет по меньшей мере 40 британских единиц теплоты (42,2 кДж), предпочтительно по крайней мере 50 британских единиц теплоты (52,75 кДж), или когда содержание сконденсированного компонента составляет по меньшей мере 17,4 мас%.

Во-вторых, такой способ можно применять для получения материала формовочного сорта, когда величина молярного отношения бутен-1/этилен в рециркулирующем потоке составляет не более 0,60, предпочтительно 0,10-0,50, или молярного отношения 4-метилпентен-1/этилен составляет не более 0,50, предпочтительно 0,08-0,20, или молярного отношения гексен/этилен составляет не более 0,30, предпочтительно 0,05-0,12, или молярного отношения октен-1/этилен составляет не более 0,10, предпочтительно 0,02-0,04, молярного отношения водород/этилен составляет не более 1,6, предпочтительно 0,3 -1,4, а содержание изопентана составляет 3-30 мол.% или содержание изоксана составляет 1,5 - 15 мол.% и когда охлаждающая способность рециркулирующего потока составляет по меньшей мере 40 британских единиц теплоты (42,2 кДж), предпочтительно по крайней мере 50 британских единиц теплоты (52,75 кДж), или когда содержание сконденсированной жидкости составляет по меньшей мере 17,4 мас.%.

Кроме того, продукты высокоплотных сортов могут получены по способу, в котором величина молярного отношения бутен/этилен в рециркулирующем потоке составляет не более 0,30, предпочтительно не более 0,15, или молярного отношения 4-метилпентен-1/этилен составляет не более 0,25, предпочтительно не более 0,12, или молярного отношения гексен/этилен составляет не более 0,15, предпочтительно не более 0,07, или молярного отношения октен-1/этилен составляет не более 0,05, предпочтительно не более 0,02, молярного отношения водорода к этилену составляет не более 1,5, предпочтительно 0,3-1,0, а содержание изопентана составляет 10-40 мол.% или содержание изогексана составляет 5-20 мол.% и когда охлаждающая способность рециркулирующего потока составляет по меньшей мере 75 британских единиц теплоты (79,13 кДж), предпочтительно по меньшей мере 80 британских единиц теплоты (84,40 кДж) или когда содержание сконденсированной жидкости составляет по меньшей мере 17,4 мас.%.

Во всех рассмотренных вариантах величина соотношения между объемной плотностью псевдоожиженного и объемной плотностью отстоянного материалов превышает 0,59.

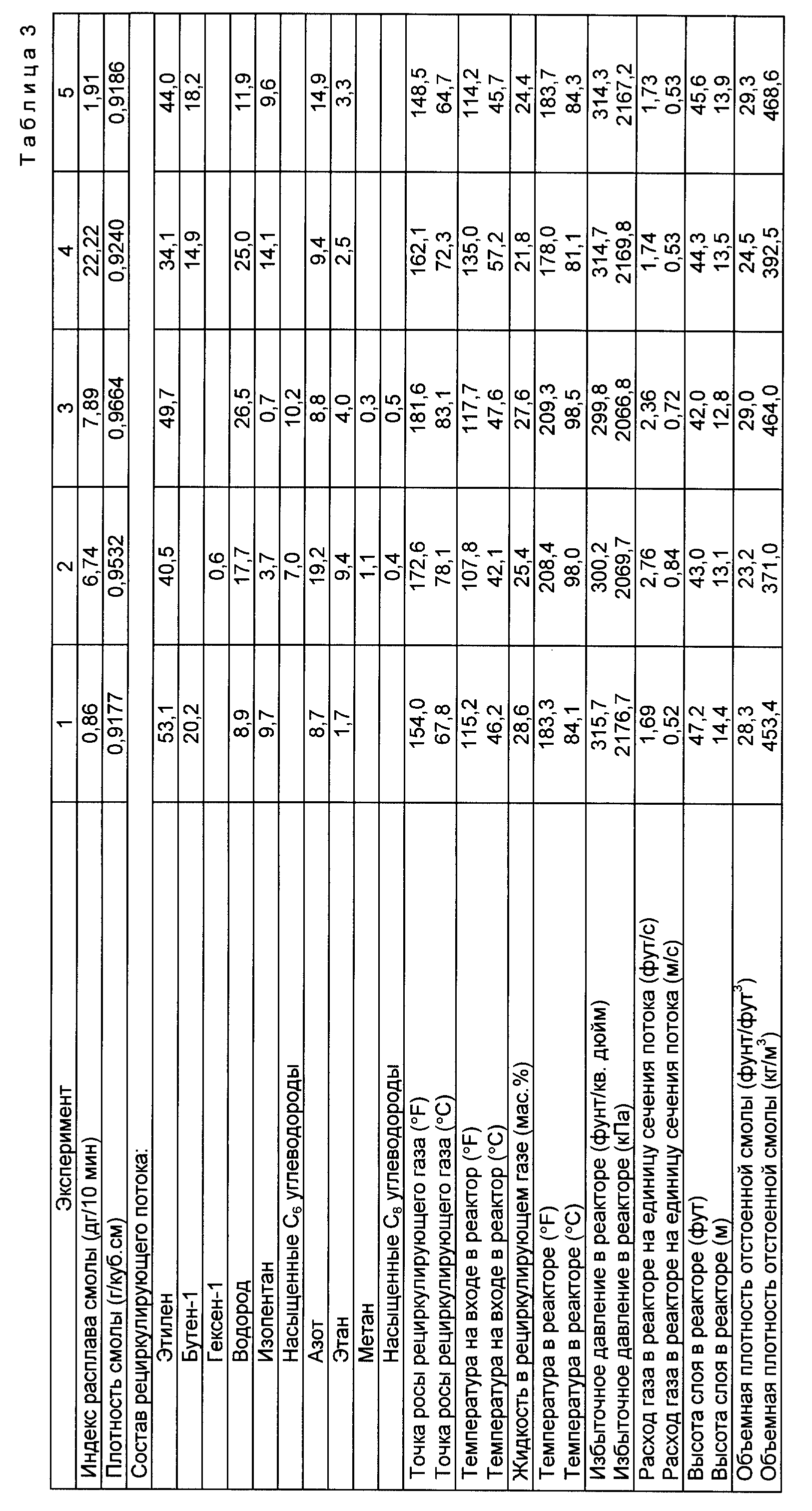

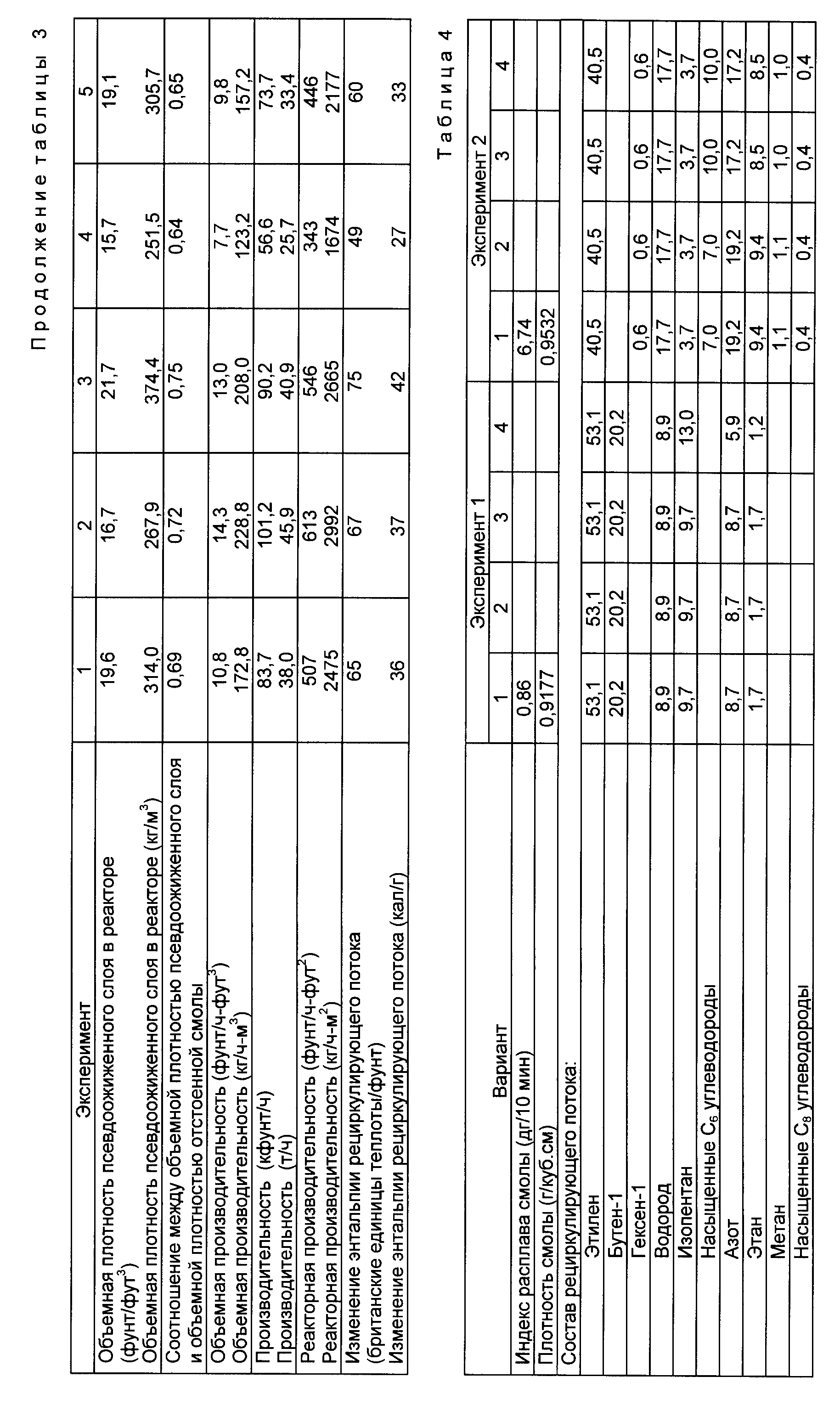

Пример 1.

В газофазном реакторе с псевдоожижением получали сополимер, содержавший этилен и бутен. Используемый катализатор представлял собой комплекс тетрагидрофурана, хлорида магния и хлорида титана, восстановленный диэтилалюминийхлоридом (c величиной молярного соотношения между диэтилалюминийхлоридом и терагидрофураном 0,50) и три-н-гексилалюминием (с величиной молярного соотношения между три-н-гексилалюминием и тетрагидрофураном 0,30), причем этим комплексом был пропитан диоксид кремния, обработанный триэтилалюминием. Активатором служил триэтилалюминий (ТЭAл).

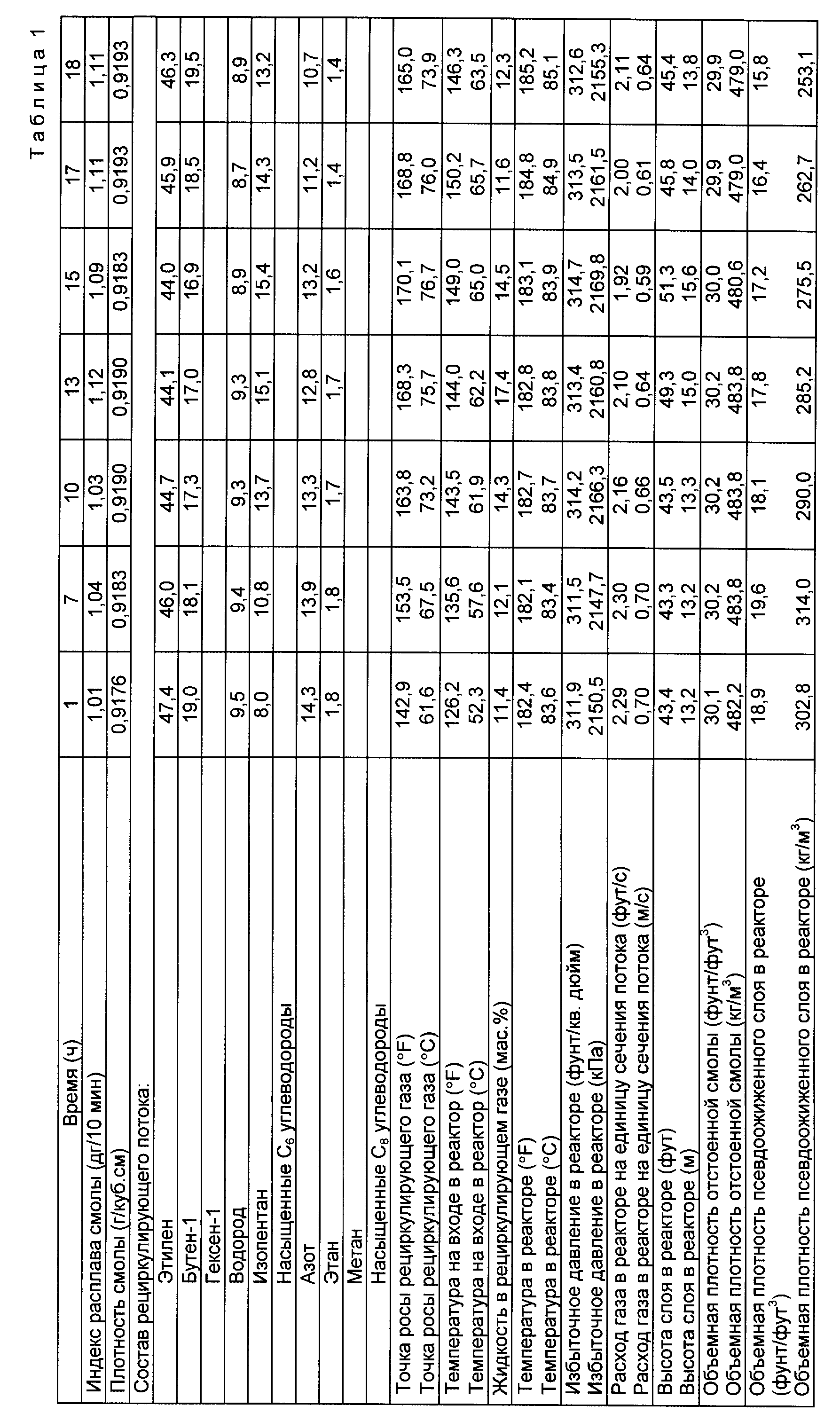

Данные табл. 1 и проиллюстрированные на фиг.2 отражают изменения параметров в реакторе при постепенном увеличении содержания изопентана с целью добиться дополнительного охлаждения, необходимого для повышения реакторной производительности. Из этого примера видно, что избыточные количества изопентана приводили к изменениям в псевдоожиженном слое, которые влекли за собой его разрушение из-за возникновения горячих точек и агломератов, обуславливая необходимость остановки реактора. С увеличением концентрации изопентана снижалась объемная плотность псевдоожиженного материала, что указывало на изменения в псевдоожижении слоя, которые также приводили к увеличению высоты слоя. Для уменьшения высоты слоя снижали скорость подачи катализатора. Кроме того, попытки вызвать в псевдоожиженном слое обратные изменения уменьшали концентрацию изопентана. Тем не менее на этом этапе, хотя высота слоя и вернулась к нормальной, разрушение слоя, которому сопутствовали возникновение горячих точек и агломерация частиц, оказывалось необратимым, и реактор останавливали.

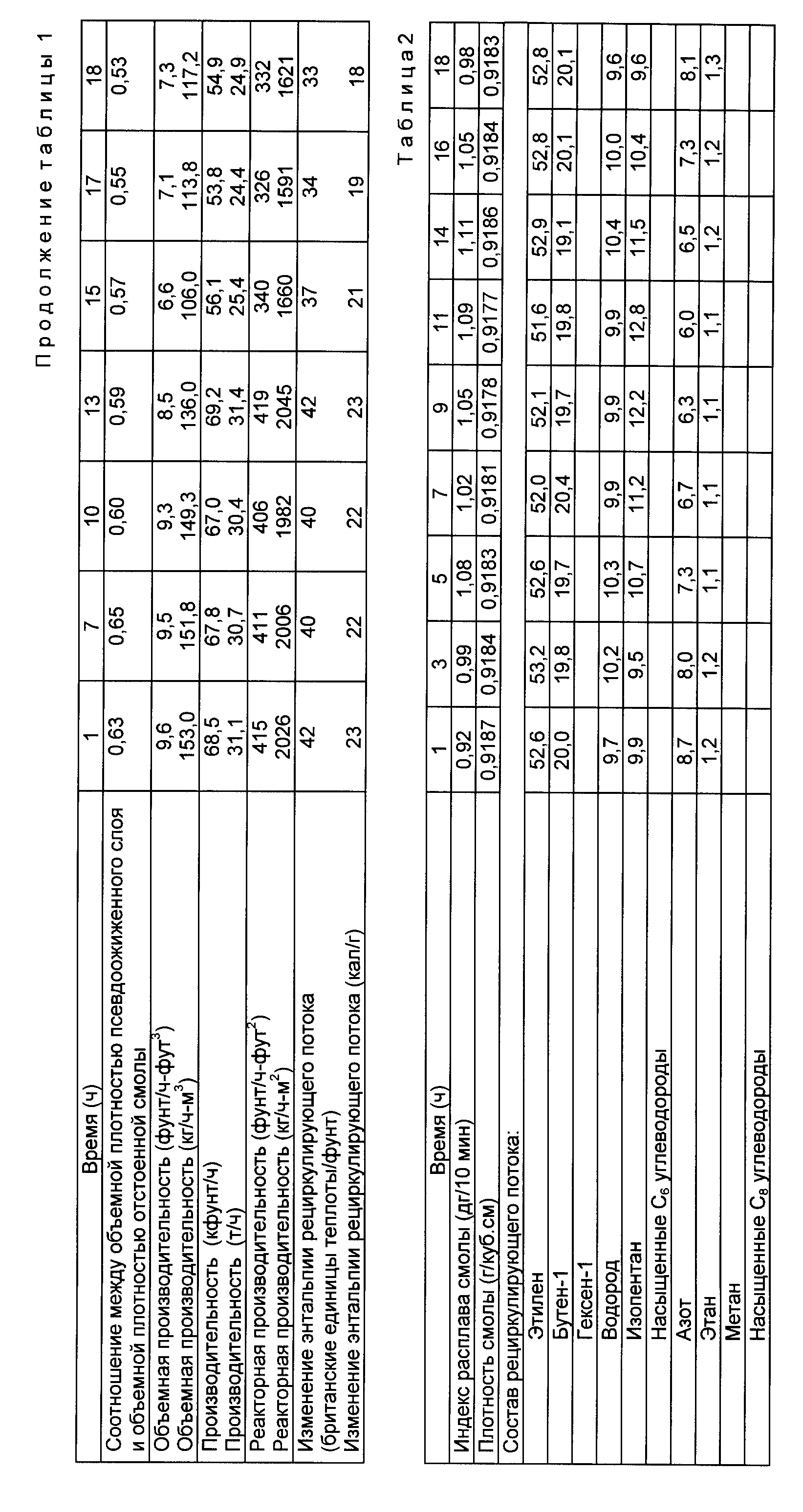

Более того, из результатов второго эксперимента, представленных в табл. 2 и на фиг.3, видно, что с постепенным увеличением концентрации изопентана объемная плотность псевдоожиженного слоя, как и ожидалось из оценки данных табл. 1, понижалась. Однако на этот раз благодаря уменьшению концентрации изопентана объемная плотность псевдоожиженного слоя постепенно возрастала. Таким образом, в данном случае изменения в псевдоожижении слоя оказывались восстанавливаемыми и обратимыми.

Таким образом, из представленных на фиг.4 данных обеих фиг.1 и 2 ясно видна точка, в которой изменения в псевдоожижении слоя становились необратимыми из-за использования избыточного количества конденсирующейся текучей среды. Эту точку определяли как находящуюся там, где величина соотношения между объемной плотностью псевдоожиженного слоя и объемной плотностью отстоянных частиц в реакторе становилась менее 0,59. В противоположность утверждению Jenkins et al. из данных примера 1 ясно видно, что при работе реактора с применением конденсационного варианта существует предельное содержание для конденсирующихся материалов, которые используют для оптимизации объемной производительности или реакторной производительности.

Пример 2.

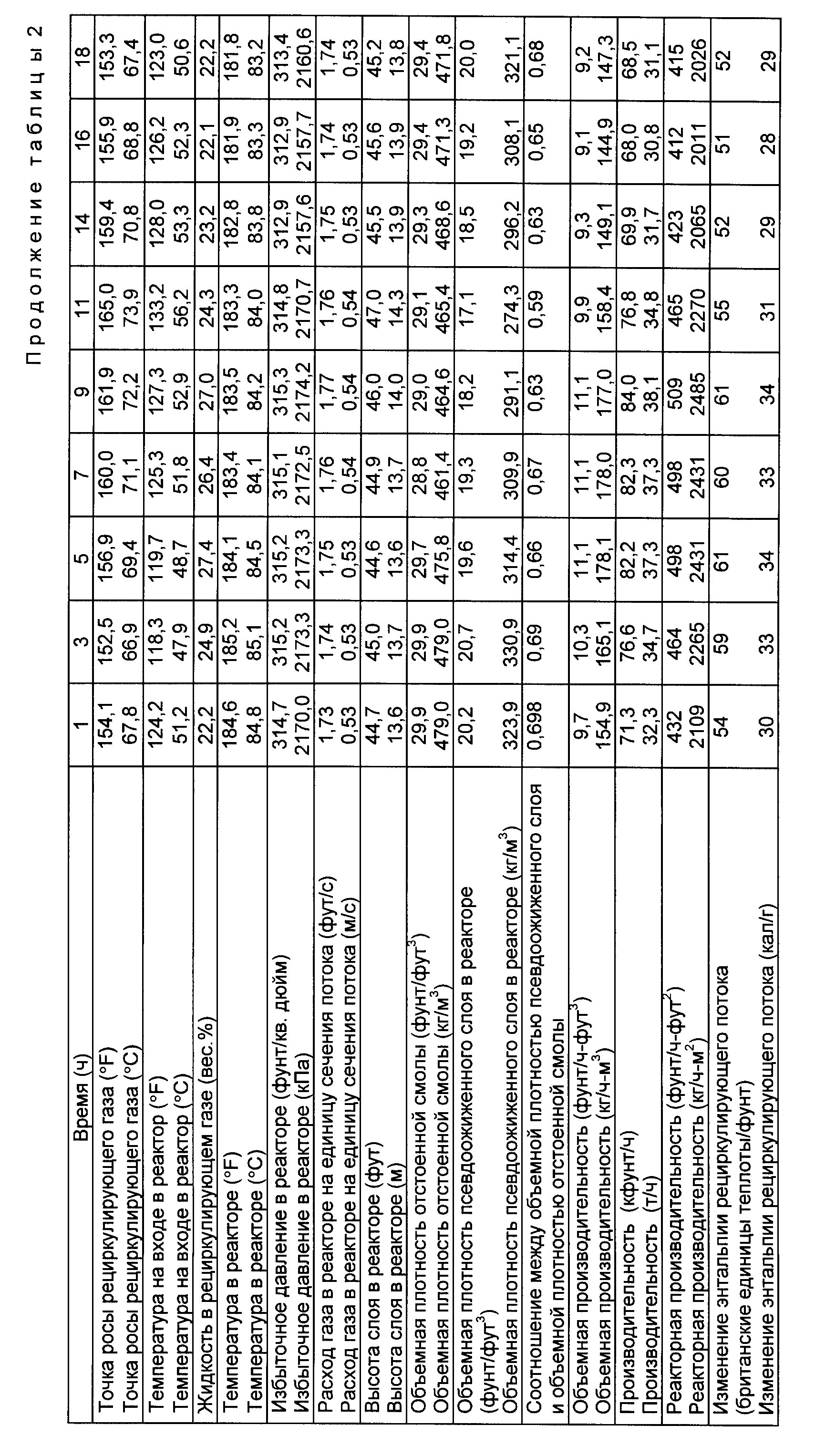

Эксперименты нижеследующих примеров проводили по существу аналогично описанному в примере 1 с использованием катализаторов и активатора тех же типов в процессах получения гомополимеров и этилен-бутеновых сополимеров различной плотности и индекса расплава.

В этих экспериментах продемонстрированы преимущества высокой реакторной производительности при содержании сконденсированной жидкости, превышающем 20 мас. %, и одновременном поддержании величины соотношения между объемной плотностью псевдоожиженного материала и объемной плотностью отстоянного материала по меньшей мере 0,59.

Из-за послереакторных манипуляций с материалом, например, в разгрузочных системах для продукта, экструдерах и т.п., некоторые условия работы реактора изменяли с тем, чтобы его производительность не превышала производительности установки в целом. Это не позволяло, таким образом, в экспериментах данных примеров полностью использовать преимущества изобретения, как это продемонстрировано в табл. 3.

Так, в эксперименте 1 табл. 3 расход газа на единицу сечения потока поддерживали на уровне ниже примерно 1,69 фута/с (0,52 м/с), вследствие чего указанная объемная производительность оказывалась гораздо меньше той, что могла бы быть при этом достигнута при других обстоятельствах. При расходе приблизительно 2,4 фута/с (0,73 м/с) расчетная объемная производительность могла бы превышать 15,3 фунта/(ч•фут3) (245,1 кг/(ч•м3)). Представленные в табл. 3 результаты экспериментов 2 и 3 показывают эффективность работы реактора при высоком расходе газа на единицу сечения потока и содержании сконцентрированной среды свыше 20 мас.%. Достигнута объемная производительность составляла приблизительно 14,3 и 13,0 фунта/(ч•фут3 ) (229,1 и 208,2 кг/(ч•м3)), демонстрируя значительное повышение производительности. Возможность достижения столь высоких показателей объемной производительности или продуктивности не высказывалась и не предполагалась Jenkins et al. Подобно эксперименту 1 данные эксперимента 4, приведенные в табл. 3, свидетельствуют о расходе газа на единицу сечения потока 1,74 фута/с (0,53 м/с) при содержании сконденсированной жидкости 21,8 мас.%. Когда расход в эксперименте 4 превышал 3,0 фута/с (0,91 м/с), достигаемая объемная производительность могла бы возрасти с 7,7 до 13,3 фунта/(ч•фут3) (со 123,3 до 213,0 кг/(ч•м3)). Когда расход в эксперименте 5 увеличивали до 3,0 футов/с (0,91 м/с), достигаемая объемная производительность могла бы возрастать с 9,8 до 17,0 фунтов/(ч•фут3) (со 157 до 272,3 кг/(ч•м3)). Во всех экспериментах 1-4 величину соотношения между объемной плотностью псевдоожиженного материала и объемной плотностью отстоянного материала поддерживали на уровне свыше по меньшей мере 0,59.

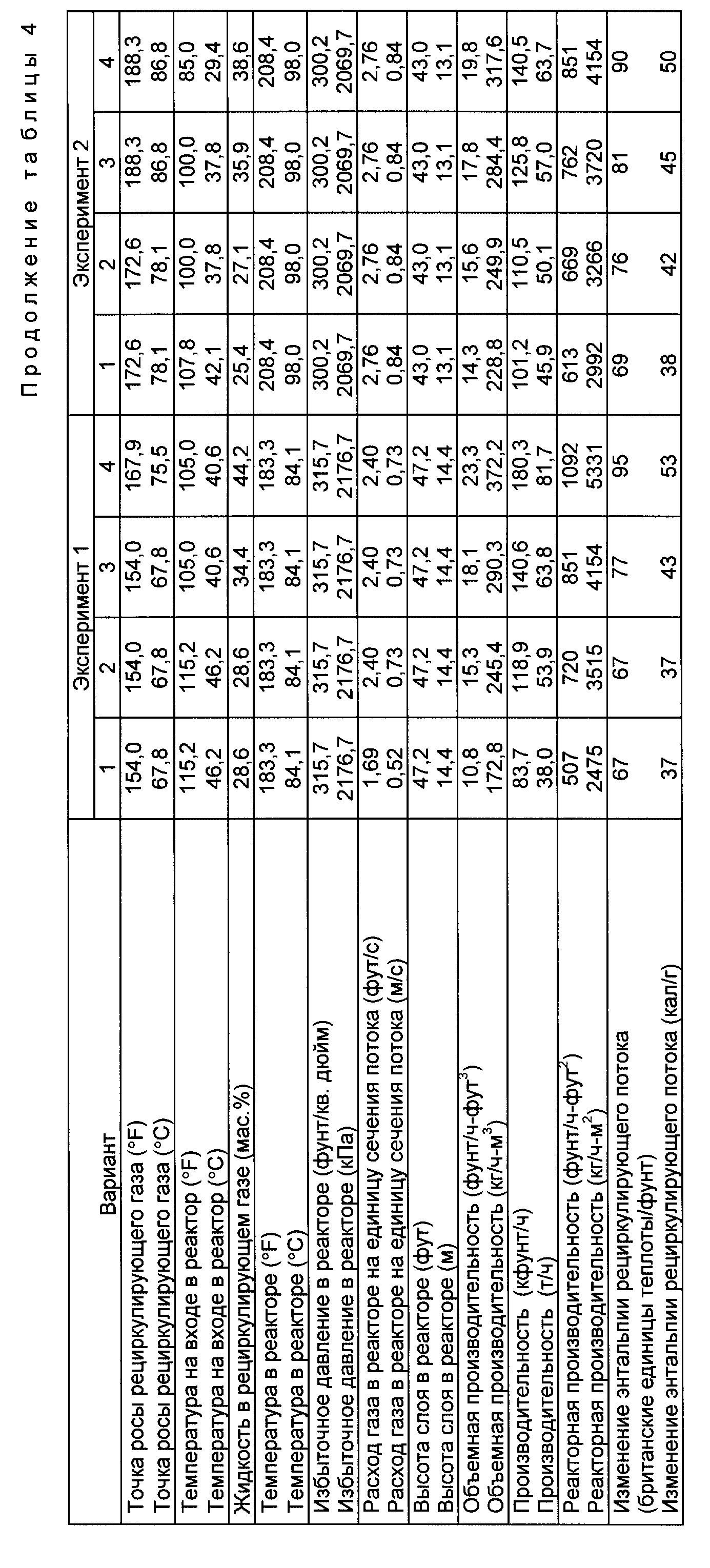

Теоретический пример 3.

Данные, приведенные в табл. 4 для примера 3, получали экстраполяцией информации о фактических процессах с помощью термодинамических уравнений, хорошо известных в данной области техники, применительно к заданным условиям. Из этих результатов в табл. 4 видны преимущества настоящего изобретения, когда устранены ограничения, свойственные вспомогательному реакторному оборудованию.

В эксперименте 1 расход газа на единицу сечения потока увеличивали с 1,69 до 2,40 фута/с (с 0,51 до 0,73 м/с), в результате чего объемная производительность возрастала до 15,3 фунтa/(ч•фут3) (245,1 кг/(ч• м3) в сравнении с начальной, равной 10,8 фунтa/(ч•фут3) (173,0 кг/(ч•м3)). На дополнительной стадии входивший рециркулирующий поток охлаждали с 46,2 до 40,6oC. Это охлаждение позволяло увеличить содержание сконденсированной рециркулирующей среды до 34,4 мас.% и дополнительно увеличить объемную производительность до 18,1. На последней стадии состав газа изменяли повышением содержания конденсирующегося инертного изопентана, вследствие чего повышалась охлаждающая способность. С помощью таких средств содержание сконденсированного рециркулирующего компонента повышали до 44,2 мас.%, а объемную производительность доводили до 23,3. В общем осуществление дополнительных стадий приводило к повышению производительности реакторной системы на 116%.

В эксперименте 2 температуру входящего рециркулирующего потока снижали с 42,1 до 37,8oC. Такое охлаждение позволяло увеличить содержание рециркуляционного сконденсированного компонента с 25,4 до 27,1 мас.% и повысить объемную производительность с 14,3 до 15,6 фунта/(ч•фут3) (с 229,1 до 249,9 кг/(ч•м3)). На дополнительной стадии содержание C6- углеводородов увеличивали с 7 до 10 мол.%. Такое увеличение охлаждающей способности давало возможность повысить объемную производительность до 17,8 фунта/(ч•фут3) (285,1 кг/(ч•м3)). Как заключительный этап для демонстрации значения такого улучшения температуру входящего рециркулирующего потока еще больше понижали, до 29,4oC. Это дополнительное охлаждение с увеличением содержания сконденсированного компонента в рециркулирующем потоке до 38,6 мас.% позволяло довести объемную производительность до 19,8 фунтa/(ч•фут3) (317,2 кг/(ч•м3)). Осуществление этих дополнительных стадий приводило к увеличению в целом производительности реакторной системы на 39%.

Реферат

Изобретение относится к способу определения стабильного рабочего диапазона газовой полимеризации в псевдоожиженном слое, проводимому с помощью конденсационного варианта. При его осуществлении предусмотрены наблюдение за изменениями в реакторе объемной плотности псевдоожиженного материала, связанными с изменениями состава псевдоожижающей среды, и повышение охлаждающей способности рециркулирующего потока изменением состава без превышения уровня, при которой уменьшение объемной плотности псевдоожиженного материала становится необратимым. Найдены критерии безопасного проведения процесса при слабой угрозе сбоев в работе с одновременно высокой производительностью реактора и/или устранение ограничений производительности установки из-за производительности реактора. 7 з.п. ф-лы, 4 табл., 4 ил.

Формула

4. Способ по одному из пп. 1, 2 или 3, отличающийся тем, что жидкость и газообразный компонент потока вводят в реактор ниже распределительной плиты реактора.

Комментарии