Композиция катализатора со смешанным агентом, регулирующим селективность, и способ полимеризации, использующий ее - RU2486208C2

Код документа: RU2486208C2

Чертежи

Описание

ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

Данная заявка является частично продолжающей заявкой для международной патентной заявки № PCT/US2008/073882, поданной 21 августа 2008 года, которая заявляет приоритет предварительной патентной заявки США № 60/957888, поданной 24 августа 2007 года, при этом содержание каждой заявки во всей их полноте посредством ссылки включается в настоящий документ.

ПРЕДПОСЫЛКИ

По мере продолжения роста потребности в более усложненных полимерах продолжает возрастать и потребность в высокожестких полимерах на пропиленовой основе, характеризующихся высокой текучестью расплава. Известны композиции катализаторов получения полимеров со смесью агентов, регулирующих селективность, (АРС). Смешанные АРС делают возможным получение полимеров на олефиновой основе, которые обладают свойствами, приданными каждым АРС. Однако, использование композиций катализаторов со смешанными АРС не изменяет высокоэкзотермическую природу реакции олефиновой полимеризации. Избыточное тепло, генерируемое во время проведения полимеризации, создает значительный риск в отношении удобства полимеризационного реактора в обращении. Избыточное генерирование тепла и/или ненадлежащий теплоотвод легко могут нарушить производство и/или остановить реактор.

Желательной была бы композиция катализатора получения полимеров на пропиленовой основе, характеризующихся высокой жесткостью/высокой текучестью расплава, которая уменьшает или исключает риск разрушения или остановки реактора вследствие избыточного тепла.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее описание раскрывает композицию катализатора и способ полимеризации для получения полимера на пропиленовой основе, характеризующегося высокой скоростью течения расплава и высокой жесткостью. Композиция катализатора является самоограничивающейся и демонстрирует сильный отклик по водороду при получении в стандартных условиях проведения полимеризации полимера на пропиленовой основе, характеризующегося высокой текучестью расплава/высокой жесткостью.

Настоящее описание предлагает композицию катализатора. Композиция катализатора включает композицию прокатализатора, сокатализатор и смешанный внешний донор электронов (С-ВДЭ). С-ВДЭ включает агент, ограничивающий активность, (АОА), первый агент, регулирующий селективность, (АРС1), второй агент, регулирующий селективность, (АРС2). АРС1 и АРС2 присутствуют с молярным соотношением 0,1-1,0:1.

В одном варианте осуществления АОА выбирают из ароматического сложного эфира или его производного, алифатического сложного эфира или его производного, простого диэфира, поли(алкиленгликолевого) сложного эфира и их комбинаций.

В одном варианте осуществления АРС1 представляет собой диметоксисилан.

В одном варианте осуществления АРС2 выбирают из диэтоксисилана, триэтоксисилана, тетраэтоксисилана, триметоксисилана, простого диэфира, диалкоксибензола, диметоксисилана, имеющего две линейные алкильные группы, диметоксисилана, имеющего две алкенильные группы, и их комбинаций.

Настоящее описание изобретения предлагает способ. В одном варианте осуществления предлагается способ полимеризации, включающий введение пропилена и необязательно, по меньшей мере, одного другого олефина в контакт с композицией катализатора в полимеризационном реакторе в условиях проведения полимеризации. Композиция катализатора включает прокатализатор, сокатализатор и С-ВДЭ. Способ дополнительно включает получение полимера на пропиленовой основе, характеризующегося скоростью течения расплава, равной, по меньшей мере, 50 г/10 мин.

В одном варианте осуществления композиция катализатора вызывает самоограничение реакции полимеризации.

Настоящее описание изобретения предлагает композицию. В одном варианте осуществления предлагается полимер на пропиленовой основе, который включает, по меньшей мере, 5 ч/млн агента, ограничивающего активность. Полимер на пропиленовой основе характеризуется скоростью течения расплава, большей, чем приблизительно 50 г/10 мин, согласно измерению в соответствии с документом ASTM D 1238-01 при 230°С, 2,16 кг.

Одно преимущество настоящего описания изобретения заключается в предложении улучшенной композиции катализатора.

Одно преимущество настоящего описания изобретения заключается в предложении улучшенного способа полимеризации.

Одно преимущество настоящего описания изобретения заключается в предложении улучшенного полимера на пропиленовой основе.

Одно преимущество настоящего описания изобретения заключается в предложении композиции катализатора, которая приводит к получению полимера на пропиленовой основе, характеризующегося высокой текучестью расплава/высокой жесткостью, при этом композиция катализатора вызывает самоограничение реакции полимеризации.

Одно преимущество настоящего описания изобретения заключается в способе получения полимера на пропиленовой основе, характеризующегося высокой текучестью расплава/высокой жесткостью, при стандартных количествах водорода без проведения легкого крекинга.

Одно преимущество настоящего описания изобретения заключается в предложении полимера на пропиленовой основе, характеризующегося высокой текучестью расплава и обладающего одним или несколькими из следующих далее свойств: высокая температура конца плавления, низкий уровень содержания олигомеров, низкая токсичность или ее отсутствие, низкий уровень содержания продуктов разложения или их отсутствие и/или незначительный неприятный запах или его отсутствие.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

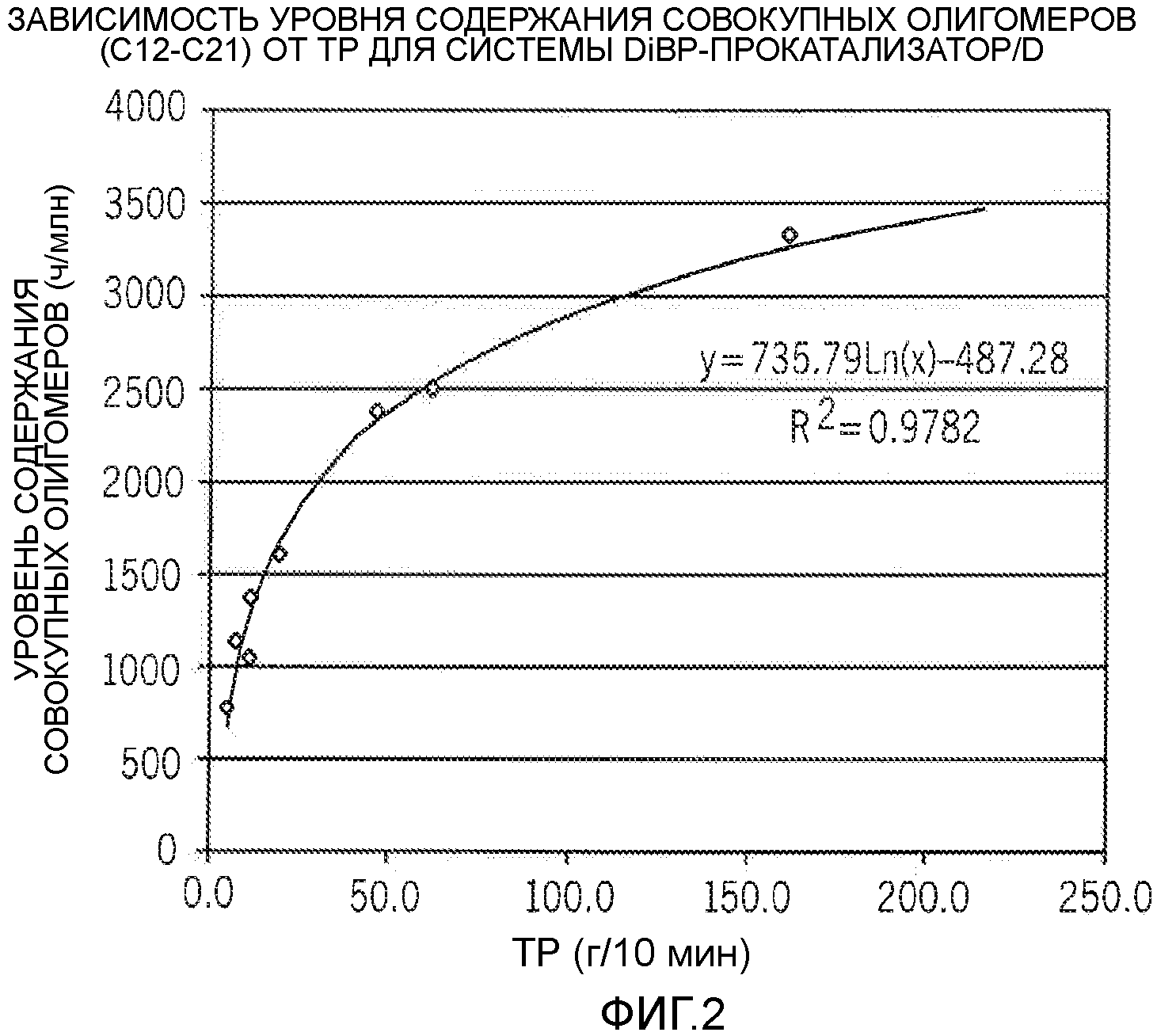

Фигура 1 представляет собой график, демонстрирующий температуру конца плавления и скорость течения расплава для полимера на пропиленовой основе.

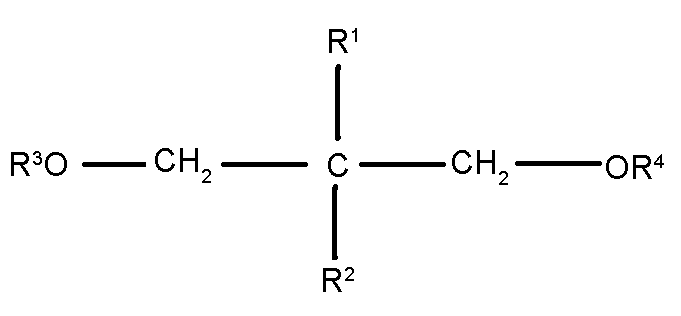

Фигура 2 представляет собой график, демонстрирующий уровень содержания олигомеров и скорость течения расплава для полимера на пропиленовой основе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления предлагается композиция катализатора. Композиция катализатора включает композицию прокатализатора, сокатализатор и смешанный внешний донор электронов (С-ВДЭ). С-ВДЭ включает первый агент, регулирующий селективность (АРС1), второй агент, регулирующий селективность (АРС2) и агент, ограничивающий активность (АОА). С-ВДЭ включает молярное соотношение АРС1:АРС2 в диапазоне от приблизительно 0,1:1 до приблизительно 1,0:1.

Необходимо понимать, что С-ВДЭ может включать три и более агентов, регулирующих селективность, (АРС3, АРС4 и тому подобное) и/или два и более АОА.

Композиция прокатализатора настоящей композиции катализатора может быть композицией прокатализатора Циглера-Натта. В настоящей композиции катализатора может быть использован любой обычный прокатализатор Циглера-Натта. В одном варианте осуществления композиция прокатализатора Циглера-Натта содержит соединение переходного металла и соединение металла из группы 2. Соединение переходного металла может представлять собой твердый комплекс, произведенный из соединения переходного металла, например, гидрокарбилоксидов, гидрокарбилов, галогенидов титана, циркония, хрома или ванадия или их смесей.

Соединение переходного металла описывается общей формулой TrXx, где Tr представляет собой переходный металл, Х представляет собой галоген или С1-10 гидрокарбоксильную или гидрокарбильную группу, а х представляет собой количество таких групп Х в соединении в комбинации с соединением металла из группы 2. Tr может представлять собой металл из группы 4, 5 или 6. В одном варианте осуществления Tr представляет собой металл из группы 4, такой как титан. Х может представлять собой хлорид, бромид, С1-4 алкоксид или феноксид или их смесь. В одном варианте осуществления Х представляет собой хлорид.

Неограничивающие примеры подходящих соединений переходных металлов, которые могут быть использованы для получения композиции прокатализатора Циглера-Натта, представляют собой TiCl4, ZrCl4, HfCl4, TiBr4, TiCl3, Ti(OC2H5)3Cl, Zr(OC2H5)3Cl, Ti(OC2H5)3Br, Ti(OC3H7)2Cl2, Ti(OC6H5)2Cl2, Zr(OC2H5)2Cl2 и Ti(OC2H5)Cl3. Так же могут быть использованы и смеси таких соединений переходных металлов. На количество соединений переходных металлов какого-либо ограничения не накладывают до тех пор, пока будет присутствовать, по меньшей мере, одно соединение переходного металла. В одном варианте осуществления соединением переходного металла является соединение титана.

Неограничивающие примеры подходящих соединений металлов из группы 2 включают галогениды магния, производные диалкоксимагния, галогениды алкоксимагния, оксигалогениды магния, производные диалкилмагния, оксид магния, гидроксид магния и карбоксилаты магния. В одном варианте осуществления соединение металла из группы 2 представляет собой дихлорид магния.

В одном варианте осуществления композиция прокатализатора Циглера-Натта представляет собой смесь соединений титана, нанесенных на носитель в виде соединений магния или другим образом произведенных из них. Подходящие соединения магния включают безводный хлорид магния, аддукты хлорида магния, диалкоксиды или арилоксиды магния или карбоксилированные диалкоксиды или арилоксиды магния. В одном варианте осуществления соединение магния представляет собой ди(С1-4)алкоксид магния, такой как диэтоксимагний.

Неограничивающие примеры подходящих соединений титана включают алкоксиды титана, арилоксиды титана и/или галогениды титана. Соединения, использующиеся для получения композиции прокатализатора Циглера-Натта, включают один или несколько представителей из ди(С1-4)алкоксидов магния, дигалогенидов магния, алкоксигалогенидов магния или их смесей и одного или нескольких представителей из тетра(С1-4)алкоксидов титана, тетрагалогенидов титана, (С1-4)алкоксигалогенидов титана или их смесей.

Для получения композиции прокатализатора Циглера-Натта может быть использована композиция предшественника, как это широко известно на современном уровне техники. Композиция предшественника может быть получена в результате хлорирования вышеупомянутых смешанных соединений магния, соединений титана или их смесей и может включать использование одного или нескольких соединений, называемых "вырезающими агентами", которые способствуют получению или солюбилизации конкретных композиций в результате метатезиса твердое вещество/твердое вещество. Неограничивающие примеры подходящих вырезающих агентов включают триалкилбораты, в особенности триэтилборат, фенольные соединения, в особенности крезол, и силаны.

В одном варианте осуществления композиция предшественника представляет собой смешанное соединение магния/титана, описывающееся формулой MgdTi(ORe)fXg, где Re представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода, или COR', где R' представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода; каждая группа ORe является идентичной или различной; Х независимо представляет собой хлор, бром или иод; d находится в диапазоне от 0,5 до 56 или составляет 2-4; или 3; f составляет 2-116 или 5-15; и g составляет 0,5-116, или 1-3, или 2. Предшественник может быть получен в результате контролируемого осаждения в ходе удаления спирта из реакционной смеси, использующейся при его получении. В одном варианте осуществления реакционная среда включает смесь ароматической жидкости, в особенности хлорированного ароматического соединения, такого как хлорбензол, с алканолом, в особенности этанолом, и неорганическим хлорирующим агентом. Подходящие неорганические хлорирующие агенты включают хлорсодержащие производные кремния, алюминия и титана, такие как тетрахлорид титана или трихлорид титана, а, в частности, тетрахлорид титана. Хлорирующие агенты приводят к неполному хлорированию, результатом чего является предшественник, характеризующийся относительно высоким уровнем содержания алкокси-компонента (-компонентов). Удаление алканола из раствора, использующегося при хлорировании, в результате приводит к осаждению твердого предшественника, характеризующегося желательными морфологией и площадью удельной поверхности. Предшественник отделяли от реакционных сред. Кроме того, получающийся в результате предшественник характеризуется в особенности однородным размером частиц и стойкостью к окрашиванию частиц, а также разложению получающегося в результате прокатализатора. В одном варианте осуществления композиция предшественника представляет собой Mg3Ti(OEt)8Cl2.

После этого предшественника превращают в твердый прокатализатор в результате проведения дополнительной реакции (галогенирования) с неорганическим производным галогенида, предпочтительно производным галогенида титана, и введения внутреннего донора электронов. В случае если он еще не включен в предшественник в достаточном количестве, внутренний донор электронов может быть добавлен отдельно до, во время или после галогенирования. Данная методика может быть повторена один или несколько раз, необязательно в присутствии дополнительных добавок или вспомогательных веществ, и конечный твердый продукт может быть промыт алифатическим растворителем. Подходящим для использования в настоящем описании изобретения является любой способ получения, извлечения и хранения твердого прокатализатора.

Один подходящий способ галогенирования предшественника заключается в проведении реакции между предшественником при повышенной температуре и галогенидом четырехвалентного титана, необязательно в присутствии углеводородного или галогенуглеводородного разбавителя. Предпочтительный галогенид четырехвалентного титана представляет собой тетрахлорид титана. Необязательный углеводородный или галогенуглеводородный растворитель, использующийся при получении прокатализатора олефиновой полимеризации, предпочтительно содержит вплоть до 12 атомов углерода, включительно, или вплоть до 9 атомов углерода, включительно. Примеры углеводородов включают пентан, октан, бензол, толуол, ксилол, алкилбензолы и декагидронафталин. Примеры алифатических галогенуглеводородов включают метиленхлорид, метиленбромид, хлороформ, тетрахлорид углерода, 1,2-дибромэтан, 1,1,2-трихлорэтан, трихлорциклогексан, дихлорфторметан и тетрахлороктан. Примеры ароматических галогенуглеводородов включают хлорбензол, бромбензол, дихлорбензолы и хлортолуолы. Алифатический галогенуглеводород может представлять собой соединение, имеющее, по меньшей мере, два хлоридных заместителя, такое как тетрахлорид углерода или 1,1,2-трихлорэтан. Ароматический галогенуглеводород может представлять собой хлорбензол или о-хлортолуол.

Галогенирование может быть повторено один или несколько раз, необязательно при сопутствующем промывании инертной жидкостью, такой как алифатический или ароматический углеводород или галогенуглеводород, между галогенированиями и после галогенирования. Кроме того, для удаления нестабильных веществ, в особенности TiCl4, необязательно могут быть использованы одно или несколько экстрагирований, включающих введение в контакт с инертным жидким разбавителем, в особенности алифатическим или ароматическим углеводородом, в особенности при повышенной температуре, большей, чем 100°С, или большей, чем 110°С.

В одном варианте осуществления композиция прокатализатора Циглера-Натта включает твердый компонент катализатора, полученный в результате (i) суспендирования диалкоксимагния в ароматических углеводороде или галогенуглеводороде, которые являются жидкими при обычных температурах, (ii) введения диалкоксимагния в контакт с галогенидом титана и, кроме того, (iii) введения получающейся в результате композиции во второй раз в контакт с галогенидом титана и введения диалкоксимагния в контакт со сложным диэфиром ароматической дикарбоновой кислоты в некоторый момент времени во время обработки галогенидом титана в позиции (ii).

В одном варианте осуществления композиция прокатализатора Циглера-Натта включает твердый компонент катализатора, полученный в результате (i) суспендирования материала предшественника, описывающегося формулой MgdTi(ORe)fXg, (описывавшегося выше) в ароматических углеводороде или галогенуглеводороде, которые являются жидкими при обычных температурах, (ii) введения предшественника в контакт с галогенидом титана и, кроме того, (iii) введения получающейся в результате композиции во второй раз в контакт с галогенидом титана и введения предшественника в контакт со сложным диэфиром ароматической дикарбоновой кислоты в некоторый момент времени во время обработки галогенидом титана в позиции (ii).

Композиция прокатализатора включает внутренний донор электронов. В соответствии с использованием в настоящем документе "внутренний донор электронов" представляет собой соединение, добавленное или другим образом полученное во время получения композиции прокатализатора, которое предоставляет (отдает) пару электронов одному или нескольким металлам, присутствующим в получающейся в результате композиции прокатализатора. Как полагают, без связывания себя какой-либо конкретной теорией, внутренний донор электронов содействует регулированию образования активных центров, что, тем самым, улучшает стереоселективность катализатора.

В одном варианте осуществления внутренний донор электронов представляет собой бидентатное соединение. "Бидентатное соединение" в соответствии с использованием в настоящем документе является соединением, имеющим, по меньшей мере, две кислородсодержащие функциональные группы, при этом кислородсодержащие функциональные группы разделены, по меньшей мере, одной насыщенной С2-С10 углеводородной цепью, которая необязательно может содержать гетероатом (гетероатомы). Бидентатное соединение может представлять собой фталат, простой диэфир, сукцинат, фенилендибензоат, малеинат, малонат, глутарат, диалкоксибензол, бис(алкоксифенил), диоловый сложный эфир, сложный кетоэфир, алкоксиалкиловый сложный эфир, бис(алкоксиалкил)флуорен и любую их комбинацию.

В одном варианте осуществления внутренний донор электронов представляет собой фталат, в том числе диизобутилфталат и/или ди-н-бутилфталат.

В одном варианте осуществления внутренний донор электронов представляет собой 9,9-бис(метоксиметил)-9Н-флуорен.

В одном варианте осуществления внутренний донор электронов представляет собой фенилендибензоат.

Композиция прокатализатора Циглера-Натта также может включать материал инертного носителя. Носитель может представлять собой инертное твердое вещество, которое не изменяет неблагоприятным образом каталитические эксплуатационные характеристики соединения переходного металла. Примеры включают оксиды металлов, такие как оксид алюминия, и оксиды металлоидов, такие как диоксид кремния.

Настоящая композиция катализатора включает сокатализатор. Сокатализатор, предназначенный для использования совместно с вышеупомянутой композицией прокатализатора Циглера-Натта, может представлять собой алюминийсодержащую композицию. Неограничивающие примеры подходящих алюминийсодержащих композиций включают алюминийорганические соединения, такие как производные триалкилалюминия, диалкилалюминийгидрида, алкилалюминийдигидрида, диалкилалюминийгалогенида, алкилалюминийдигалогенида, диалкилалюминийалкоксида и алкилалюмнийдиалкоксида, содержащие 1-10 или 1-6 атомов углерода в каждой алкильной или алкоксидной группе. В одном варианте осуществления сокатализатор представляет собой производное С1-4 триалкилалюминия, такое как триэтилалюминий (ТЭА или ТЭАЛ). Молярное соотношение алюминия и титана составляет 10-200:1 или 35-50:1. В одном варианте осуществления молярное соотношение алюминия и титана составляет 45:1.

Настоящая композиция катализатора включает смешанный внешний донор электронов (С-ВДЭ), который включает первый агент, регулирующий селективность, (АРС1), второй агент, регулирующий селективность, (АРС2) и агент, ограничивающий активность, (АОА). В соответствии с использованием в настоящем документе "внешний донор электронов" (или "ВДЭ") представляет собой соединение, добавленное независимо от образования прокатализатора, которое имеет, по меньшей мере, одну функциональную группу, которая способна отдавать пару электронов атому металла. Как полагают, без связывания себя какой-либо конкретной теорией, присутствие одного или нескольких внешних доноров электронов в композиции катализатора оказывает воздействие на следующие далее свойства образующегося полимера: уровень тактичности (то есть, уровень содержания материала, растворимого в ксилоле), молекулярная масса (то есть, текучесть расплава), молекулярно-массовое распределение (ММР), температура плавления и/или уровень содержания олигомеров.

Неограничивающие примеры подходящих соединений в отношении АРС включают соединения кремния, такие как алкоксисиланы; простые эфиры и простые полиэфиры, такие как алкиловые, циклоалкиловые, ариловые, смешанные алкил/ариловые, смешанные алкил/циклоалкиловые и смешанные циклоалкил/ариловые простые эфиры и/или простые полиэфиры; сложные эфиры и сложные полиэфиры, в особенности алкиловые, циклоалкиловые и/или ариловые сложные эфиры монокарбоновых или дикарбоновых кислот, таких как ароматические монокарбоновые или дикарбоновые кислоты; базирующиеся на алкиловом или циклоалкиловом простом эфире или простом тиоэфире производные таких сложных эфиров или сложных полиэфиров, такие как базирующиеся на алкиловом простом эфире производные алкиловых сложных эфиров или сложных диэфиров ароматических монокарбоновых или дикарбоновых кислот; и замещенные гетероатомом из групп 15 или 16 производные всех вышеупомянутых соединений; и аминовые соединения, такие как циклические, алифатические или ароматические амины, говоря более конкретно, пиррольные и пиридиновые соединения; при этом все вышеупомянутые АРС содержат от 2 до 60 атомов углерода в совокупности и от 1 до 20 атомов углерода в любой алкильной или алкиленовой группе, от 3 до 20 атомов углерода в любой циклоалкильной или циклоалкиленовой группе и от 6 до 20 атомов углерода в любой арильной или ариленовой группе.

В одном варианте осуществления АРС1 и/или АРС2 представляет собой силановую композицию, описываемую общей формулой (I):

SiRm(OR')4-m, (I)

где R независимо в каждом случае представляет собой атом водорода или гидрокарбильную или аминогруппу, необязательно замещенную одним или несколькими заместителями, содержащими один или несколько гетероатомов из групп 14, 15, 16 или 17. R содержит вплоть до 20 атомов, не считая атомов водорода и галогена. R' представляет собой С1-20 алкильную группу, а m составляет 0, 1 или 2. В одном варианте осуществления R представляет собой С6-12 арильную, алкильную или аралкильную, С3-12 циклоаллильную, С3-12 разветвленную алкильную или С3-12 циклическую аминогруппу, R' представляет собой С1-4алкил, а m составляет 1 или 2.

В одном варианте осуществления АРС1 представляет собой диметоксисилан. Диметоксисилан может включать диметоксисилан, имеющий, по меньшей мере, одну вторичную алкильную и/или вторичную аминогруппу, непосредственно связанную с атомом кремния. Неограничивающие примеры подходящих диметоксисиланов включают дициклопентилдиметоксисилан, метилциклогексилдиметоксисилан, диизопропилдиметоксисилан, изопропилизобутилдиметоксисилан, диизобутилдиметоксисилан, трет-бутилизопропилдиметоксисилан, циклопентилпирролилидинодиметоксисилан, бис(пирролидино)диметоксисилан, бис(пергидроизохинолино)диметоксисилан и любую комбинацию вышеупомянутых соединений.

В одном варианте осуществления АРС1 представляет собой композицию, промотирующую жесткость. "Композиция, промотирующая жесткость" в соответствии с использованием в настоящем документе является композицией, которая, при операциях, соответствующих технологическим условиям настоящего описания изобретения, увеличивает или другим образом улучшает жесткость полимера, получающегося в результате в интересующих условиях проведения полимеризации. Неограничивающие примеры подходящего промотирования жесткости включают любые из описывавшихся выше диметоксисиланов.

В одном варианте осуществления АРС1 представляет собой дициклопентилдиметоксисилан.

В одном варианте осуществления АРС2 представляет собой соединение кремния, выбираемое из диэтоксисилана, триэтоксисилана, тетраэтоксисилана, триметоксисилана, диметоксисилана, имеющего две линейные алкильные группы, диметоксисилана, имеющего две алкенильные группы, простого диэфира, диалкоксибензола и любой их комбинации.

Неограничивающие примеры подходящих соединений кремния в отношении АРС2 включают диметилдиметоксисилан, винилметилдиметоксисилан, н-октилметилдиметоксисилан, н-октадецилметилдиметоксисилан, метилдиметоксисилан, 3-хлорпропилметилдиметоксисилан, 2-хлорэтилметилдиметоксисилан, аллилдиметоксисилан, (3,3,3-трифторпропил)метилдиметоксисилан, н-пропилметилдиметоксисилан, хлорметилметилдиметоксисилан, ди-н-октилдиметоксисилан, винил(хлорметил)диметоксисилан, метилциклогексилдиэтоксисилан, винилметилдиэтоксисилан, 1-(триэтоксисилил)-2-(диэтоксиметилсилил)этан, н-октилметилдиэтоксисилан, октаэтокси-1,3,5-трисилапентан, н-октадецилметилдиэтоксисилан, метакрилоксипропилметилдиэтоксисилан, 2-гидрокси-4-(3-метилдиэтоксисилилпропокси)дифенилкетон, (3-глицидоксипропил)метилдиэтоксисилан, додецилметилдиэтоксисилан, диметилдиэтоксисилан, диэтилдиэтоксисилан, 1,1-диэтокси-1-силациклопент-3-ен, хлорметилметилдиэтоксисилан, бис(метилдиэтоксисилилпропил)амин, 3-аминопропилметилдиэтоксисилан, (метакрилоксиметил)метилдиэтоксисилан, 1,2-бис(метилдиэтоксисилил)этан и диизобутилдиэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, бензилтриэтоксисилан, бутенилтриэтоксисилан, (триэтоксисилил)циклогексан, О-(винилоксибутил)-N-триэтоксисилилпропилкарбамат, 10-ундеценилтриметоксисилан, N-(3- триметоксисилилпропил)пиррол, N-[5-(триметоксисилил)-2-аза-1-оксопентил]капролактам,(3,3,3-трифторпропил)триметоксисилан, триэтоксисилилундеканальэтиленгликольацеталь, (S)-N-триэтоксисилилпропил-О-ментокарбамат, триэтоксисилилпропилэтилкарбамат, N-(3-триэтоксисилилпропил)-4.5-дигидроимидазол, (3-триэтоксисилилпропил)-трет-бутилкарбамат, стирилэтилтриметоксисилан, 2-(4-пиридилэтил)триэтоксисилан, н-пропилтриметоксисилан, н-пропилтриэтоксисилан, (S)-N-1-фенилэтил-N'-триэтоксисилилпропилмочевину, (R)-N-1-фенилэтил-N'-триэтоксисилилпропилмочевину, N-фениламинопропилтриметоксисилан, N-фениламинометилтриэтоксисилан, фенэтилтриметоксисилан, пентилтриэтоксисилан, н-октилтриметоксисилан, н-октилтриэтоксисилан, 7-октенилтриметоксисилан, S-(октаноил)меркаптопропилтриэтоксисилан, н-октадецилтриметоксисилан, н-октадецилтриэтоксисилан, метилтриметоксисилан, метилтриэтоксисилан, N-метиламинопропилтриметоксисилан, 3-метоксипропилтриметоксисилан, метакрилоксипропилтриметоксисилан, метакрилоксипропилтриэтоксисилан, метакрилоксиметилтриметоксисилан, метакрилоксиметилтриэтоксисилан и О-(метакрилоксиэтил)-N-(триэтоксисилилпропил)карбамат, тетраметоксисилан и/или тетраэтоксисилан.

В одном варианте осуществления АРС2 может представлять собой метилциклогексилдиэтоксисилан, диизобутилдиэтоксисилан, н-пропилтриэтоксисилан, тетраэтоксисилан, ди-н-бутилдиметоксисилан, бензилтриэтоксисилан, бут-3-енилтриэтоксисилан, 1-(триэтоксисилил)-2-пентен, (триэтоксисилил)циклогексан и любую комбинацию вышеупомянутых соединений.

В одном варианте осуществления АРС2 выбирают из диметоксисилана, имеющего две линейные алкильные группы, диметоксисилана, имеющего две алкенильные группы или два атома водорода, где один или несколько атомов водорода могут быть замещены галогеном, и любой их комбинации.

В одном варианте осуществления АРС2 может представлять собой простой диэфир, димер простого диэфира, диалкоксибензол, димер диалкоксибензола, диалкоксибензол, связанный с линейной углеводородной группой, и любую их комбинацию. Необходимо отметить то, что простые диэфиры в случае АОА, представленного ниже, равным образом используются и в качестве неограничивающих примеров простого диэфира АРС2.

В одном варианте осуществления АРС2 представляет собой композицию, промотирующую текучесть расплава. "Композицией, промотирующей текучесть расплава" в соответствии с использованием в настоящем документе является композиция, которая, при операциях, соответствующих технологическим условиям настоящего описания изобретения, увеличивает скорость течения расплава полимера, получающегося в результате в интересующих условиях проведения полимеризации. Композицией, промотирующей текучесть расплава, может быть любая силановая композиция, подходящая для использования в качестве описывавшегося выше АРС2, простой диэфир, алкоксибензол, сложный эфир, кетон, амид и/или амин.

В одном варианте осуществления композиция катализатора включает молярное соотношение между АРС1 и АРС2, которое является меньшим или равным 1 или 0,1-1,0:1. В одном дополнительном варианте осуществления молярное соотношение АРС1:АРС2 составляет 0,1-0,9:1 или 0,2-0,5:1. Как было установлено, без связывания себя какой-либо конкретной теорией, выдерживание молярного соотношения АРС1:АРС2, меньшего или равного 1,0, выгодным образом позволяет обоим АРС вносить свой вклад в свойства получающегося полимера на пропиленовой основе.

С-ВДЭ включает агент, ограничивающий активность (АОА). "Агент, ограничивающий активность" в соответствии с использованием в настоящем документе представляет собой материал, который уменьшает активность катализатора при повышенной температуре, а именно, в полимеризационном реакторе в условиях проведения полимеризации при температуре, большей, чем приблизительно 100°С. Присутствие АОА в результате приводит к получению самоограничивающейся композиции катализатора. В соответствии с использованием в настоящем документе "самоограничивающейся" композицией катализатора является композиция катализатора, которая демонстрирует пониженную активность при температуре, большей, чем приблизительно 100°С. Другими словами, термин "самоограничивающийся" относится к уменьшению активности катализатора при увеличении температуры реакции выше 100°С в сопоставлении с активностью катализатора в обычных условиях проведения полимеризации при температуре реакции, обычно меньшей чем 80°С. В дополнение к этому, в качестве практического стандарта можно принять, что, если способ полимеризации, такой как полимеризация в газовой фазе в псевдоожиженном слое, проходящая в обычных технологических условиях, может прерываться и приводить в результате к схлопыванию слоя при пониженном риске в отношении агломерирования полимерных частиц, то композицию катализатора будут называть "самоограничивающейся".

В рамках стандартизованной меры активности в реакции полимеризации при повышенных температурах, использующейся в настоящем документе, активности катализаторов регулируют для компенсации различия концентраций мономера вследствие температуры. Например, в случае использования условий проведения полимеризации в жидкой фазе (суспензии или растворе) будет включаться поправочный коэффициент для учета пониженной растворимости пропилена в реакционной смеси при повышенных температурах. То есть, активность катализатора "нормализуют" для компенсации пониженной растворимости в сопоставлении с тем, что имеет место при более низкой температуре, в особенности при стандарте в 67°С. "Нормализованную" активность при температуре Т или АТ, определяют как измеренную активность или величину (масса полимера/масса катализатора/час) при температуре Т, помноженную на поправочный коэффициент для концентрации [P(67)]/[P(T)], где [P(67)] представляет собой концентрацию пропилена при 67°С, а [P(T)] представляет собой концентрацию пропилена при температуре Т. Уравнение для нормализованной активности представлено ниже.

Нормализованная активность (А) = [P(67)]/[P(T)]×Активность (Т)

В уравнении активность при температуре Т умножают на соотношение между концентрацией пропилена при 67°С и концентрацией пропилена при температуре Т. Получающаяся в результате нормализованная активность (А), отрегулированная с учетом уменьшения концентрации пропилена при увеличении температуры, может быть использована для сопоставления активностей катализатора в переменных условиях по температуре. Поправочные коэффициенты для условий, использующихся при полимеризации в жидкой фазе, приставлены ниже.

Как предполагает поправочный коэффициент, активность при полимеризации линейно увеличивается с ростом концентрации пропилена в использующихся условиях. Поправочный коэффициент зависит от использующихся растворителя или разбавителя. Например, поправочные коэффициенты, перечисленные выше, относятся к обычной С6-10 алифатической углеводородной смеси (Isopar™E, доступной в компании Exxon Chemical Company). В условиях проведения полимеризации в газовой фазе растворимость мономера обычно роли не играет, и в общем случае для учета температурного различия активность не корректируют. То есть, активность и нормализованная активность представляют собой одно и то же.

"Соотношение нормализованных активностей" определяют как АТ/А67, где АТ представляет собой активность при температуре Т, а А67 представляет собой активность при 67°С. Данная величина может быть использована в качестве показателя изменения активности в зависимости от температуры. Например, как демонстрирует величина А100/А67, равная 0,30, активность катализатора при 100°С составляет всего лишь 30 процентов от активности катализатора при 67°С. Как было установлено, при 100°С соотношение А100/А67, равное 35% и менее, обеспечивает получение системы катализатора, которая является самоограничивающейся системой.

АОА может представлять собой ароматический сложный эфир или его производное, алифатический сложный эфир или его производное, простой диэфир, поли(алкиленгликолевый) сложный эфир и их комбинации. Неограничивающие примеры подходящих ароматических сложных эфиров включают С1-10 алкиловые или циклоалкиловые сложные эфиры ароматических монокарбоновых кислот. Их подходящие замещенные производные включают соединения, замещенные как в ароматическом кольце (кольцах), так и в сложноэфирной группе одним или несколькими заместителями, содержащими один или несколько гетероатомов из групп 14, 15 или 16, в особенности кислород. Примеры таких заместителей включают группы (поли)алкилового простого эфира, циклоалкилового простого эфира, арилового простого эфира, аралкилового простого эфира, алкилового простого тиоэфира, арилового простого тиоэфира, диалкиламина, диариламина, диаралкиламина и триалкилсилана. Сложным эфиром ароматической карбоновой кислоты могут быть С1-20 гидрокарбиловый сложный эфир бензойной кислоты, где гидрокарбильная группа является незамещенной или замещенной одним или несколькими заместителями, содержащими гетероатомы из групп 14, 15 или 16, и его производные на основе С1-20 (поли)гидрокарбилового простого эфира или С1-4алкилбензоаты и их С1-4 алкилированные в кольце производные или метилбензоат, этилбензоат, пропилбензоат, метил(п-метоксибензоат), метил(п-этоксибензоат), этил(п-метоксибензоат) и этил(п-этоксибензоат). В одном варианте осуществления сложный эфир ароматической монокарбоновой кислоты представляет собой этил(п-этоксибензоат).

В одном варианте реализации АОА представляет собой алифатический сложный эфир. Алифатический сложный эфир может быть С4-С30 сложным эфиром алифатической кислоты, может быть сложным моно- или поли- (два и более) эфиром, может быть с прямой или разветвленной цепью, может быть насыщенным или ненасыщенным и любой их комбинацией. С4-С30 сложный эфир алифатической кислоты также может быть замещенным одним или несколькими заместителями, содержащими гетероатом из группы 14, 15 или 16. Неограничивающие примеры подходящих С4-С30 сложных эфиров алифатических кислот включают С1-20 алкиловые эфиры алифатических С4-30 монокарбоновых кислот, С1-20 алкиловые эфиры алифатических С8-20 монокарбоновых кислот, С1-4 аллиловые моно- и диэфиры алифатических С4-20 монокарбоновых кислот и дикарбоновых кислот, С1-4 алкиловые эфиры алифатических С8-20 монокарбоновых кислот и дикарбоновых кислот и С4-20 моно- или поликарбоксилатные производные С2-100 (поли)гликолей или С2-100 (поли)гликолевых простых эфиров. В одном дополнительном варианте осуществления С4-С30 сложный эфир алифатической кислоты может представлять собой изопропилмиристат и/или ди-н-бутилсебацинат.

В одном варианте осуществления АОА представляет собой изопропилмиристат.

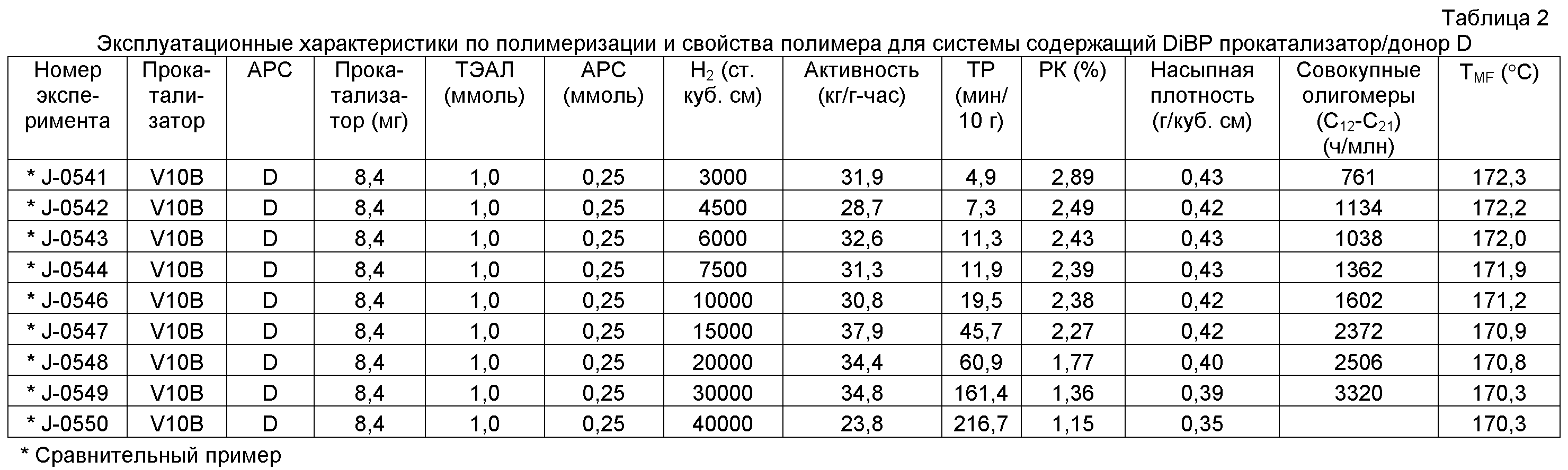

В одном варианте осуществления АОА представляет собой простой диэфир. Простой диэфир может представлять собой диалкиловый простой диэфир, представленный следующей формулой

где R1-R4 независимо друг от друга представляют собой алкильную, арильную или аралкильную группу, содержащую вплоть до 20 атомов углерода, которая необязательно может содержать гетероатом из группы 14, 15, 16 или 17, при том условии, что R1 и R2 могут представлять собой атом водорода. Неограничивающие примеры подходящих производных диалкиловых простых эфиров включают диметиловый эфир, диэтиловый эфир, дибутиловый эфир, метилэтиловый эфир, метилбутиловый эфир, метилциклогексиловый эфир, 2,2-диметил-1,3-диметоксипропан, 2,2-диэтил-1,3-диметоксипропан, 2,2-ди-н-бутил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-этил-2-н-бутил-1,3-диметоксипропан, 2-н-пропил-2-циклопентил-1,3-диметоксипропан, 2,2-диметил-1,3-диэтоксипропан, 2-изопропил-2-изобутил-1,3-диметоксипропан, 2,2-дициклопентил-1,3-диметоксипропан, 2-н-пропил-2-циклогексил-1,3-диэтоксипропан и 9,9-бис(метоксиметил)флуорен. В одном дополнительном варианте осуществления производное диалкилового простого эфира представляет собой 2,2-диизобутил-1,3-диметоксипропан.

В одном варианте осуществления АОА представляет собой поли(алкиленгликолевый) сложный эфир. Неограничивающие примеры подходящих поли(алкиленгликолевых) сложных эфиров включают поли(алкиленгликоль)моно- или -диацетаты, поли(алкиленгликоль)моно- или -димиристаты, поли(алкиленгликоль)моно- или -дилауринаты, поли(алкиленгликоль)моно- или -диолеинаты, глицерилтри(ацетат), глицериловый сложный триэфир С2-40 алифатических карбоновых кислот и любую их комбинацию. В одном варианте осуществления поли(алкиленгликолевый) фрагмент поли(алкиленгликолевого) сложного эфира представляет собой поли(этиленгликоль).

В одном варианте осуществления молярное соотношение алюминия и АОА может составлять 1,4-85:1 или 2,0-50:1 или 4-30:1. В случае АОА, которые имеют более чем одну карбоксилатную группу, все карбоксилатные группы считаются эффективными компонентами. Например, себацинатная молекула, которая имеет две карбоксилатные функциональные группы, считается включающей две эффективные функциональные молекулы.

В одном варианте осуществления композиция катализатора включает молярное соотношение Al и С-ВДЭ, равное 0,5-25:1 или 1,0-20:1 или 1,5-15:1 или меньшее, чем приблизительно 6, или меньшее, чем приблизительно 5, или меньшее, чем приблизительно 4,5.

В одном варианте осуществления молярное соотношение Al:С-ВДЭ составляет 0,5-4,0:1. Как можно себе представить без желания связывать себя какой-либо конкретной теорией, молярное соотношение Al/С-ВДЭ в диапазоне от 0,5:1 до 4,0:1 обеспечивает присутствие достаточного количества алюминия для поддержания прохождения реакции полимеризации при обычных температурах полимеризации. Однако, при повышенной температуре (вследствие заброса температуры или нарушения технологических параметров, например) больше алюминийсодержащих веществ вступает в реакцию с другими компонентами катализатора. Это приводит к дефициту алюминия, что замедляет прохождение реакции полимеризации. Дефицит алюминия вызывает соответствующее уменьшение количества доноров электронов, закомплексованных с алюминием. Пары свободных электронов незакомплексованных доноров отравляют систему катализатора, что вызывает самоограничение реакции.

В соответствии с использованием в настоящем документе "совокупный АРС" представляет собой объединенное количество (в молях) АРС1 и АРС2. Другими словами, совокупный АРС=АРС1 (моль) +АРС2 (моль). Количество АОА в С-ВДЭ улучшает способность катализатора обеспечивать самоограничение при повышенной температуре, в то время как количество АРС1 обеспечивает придание жесткости получающемуся в результате полимеру, а количество АРС2 обеспечивает придание ему текучести расплава. Молярное соотношение между совокупным АРС и АОА составляет 0,43-2,33:1, 0,54-1,85:1 или 0,67-1,5:1. Молярное соотношение между АРС1 и совокупным АРС составляет 0,2-0,5:1, 0,25-0,45:1 или 0,30-0,40:1. Как к своему удивлению неожиданно установили заявители, контролируемое молярное соотношение: (1) между АРС1 и АРС2 и/или (2) между совокупным АРС и АОА и/или (3) между АРС1 и совокупным АРС приводит к синтезу получающегося в результате полимера, обладающего уникальными свойствами в виде высокой текучести расплава и высокой жесткости в сочетании с характеристиками удобства самоограничивающегося катализатора в обращении.

В одном варианте осуществления молярное соотношение между совокупным АРС и АОА составляет 0,43-2,33:1, а молярное соотношение между АРС1 и совокупным АРС составляет 0,2-0,5:1.

В одном варианте осуществления композиция катализатора включает молярное соотношение между Al и совокупным АРС 1,4-85:1 или 2,0-50:1 или 4,0-30:1.

В одном варианте осуществления композиция катализатора включает молярное соотношение между совокупным АРС и АОА, которое является меньшим, чем 1,0. Как к удивлению неожиданно было установлено, выдерживание молярного соотношения между совокупным АРС и АОА, меньшего, чем 1,0, значительно улучшает удобство реактора в обращении.

В одном варианте осуществления С-ВДЭ содержит дициклопентилдиметоксисилан (АРС1), композицию, промотирующую текучесть расплава, (АРС2) и изопропилмиристат (АОА). В одном дополнительном варианте осуществления АРС2 выбирают из метилциклогексилдиэтоксисилана, диизобутилдиэтоксисилана, ди-н-бутилдиметоксисилана, н-пропилтриэтоксисилана, бензилтриэтоксисилана, бут-3-енилтриэтоксисилана, 1-(триэтоксисилил)-2-пентена, (триэтоксисилил)циклогексана, тетраэтоксисилана, 1-этокси-2-(6-(2-этоксифенокси)гексилокси)бензола, 1-этокси-2-н-пентоксибензола и любой их комбинации.

Молярные соотношения между различными компонентами настоящей композиции катализатора представлены ниже в таблице 1.

Настоящая композиция катализатора может включать два и более варианта осуществления, описывающихся в настоящем документе.

В одном варианте осуществления предлагается способ полимеризации. Способ полимеризации включает введение пропилена и необязательно, по меньшей мере, одного другого олефина в контакт с композицией катализатора в полимеризационном реакторе в условиях проведения полимеризации. Композиция катализатора может быть любой композицией катализатора, описывающейся в настоящем документе, и включает прокатализатор, сокатализатор и смешанный внешний донор электронов (С-ВДЭ), включающий первый агент, регулирующий селективность, (АРС1), второй агент, регулирующий селективность, (АРС2) и агент, ограничивающий активность, (АОА). Способ также включает получение полимера на пропиленовой основе, характеризующегося скоростью течения расплава (СТР), равной, по меньшей мере, 50 г/10 мин согласно измерению в соответствии с методом испытания ASTM D 1238-01 при 230°С и массе 2,16 кг.

В одном варианте осуществления способ включает получение полимера на пропиленовой основе, характеризующегося значением СТР, большим, чем 60 г/10 мин, или большим, чем 70 г/10 мин, или большим, чем 80 г/10 мин, или большим, чем 100 г/10 мин, или находящимся в диапазоне от более, чем 50 г/10 мин, до приблизительно 1000 г/10 мин.

Способ включает введение пропилена и необязательно, по меньшей мере, одного другого олефина в контакт с композицией катализатора в полимеризационном реакторе. Совместно с пропиленом для проведения реакции с катализатором и получения полимера, сополимера (или псевдоожиженного слоя полимерных частиц) в полимеризационный реактор могут быть введены один или несколько олефиновых мономеров. Неограничивающие примеры подходящих олефиновых мономеров включают этилен, С4-20 α-олефины, такие как 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-децен, 1-додецен и тому подобное; С4-20 диолефины, такие как 1,3-бутадиен, 1,3-пентадиен, норборнадиен, 5-этилиден-2-норборнен (ЭНБ) и дициклопентадиен; С8-40 винилароматические соединения, в том числе стирол, о-, м- и п-метилстирол, дивинилбензол, винилбифенил, винилнафталин; и галогензамещенные С8-40 винилароматические соединения, такие как хлорстирол и фторстирол.

В одном варианте осуществления способ включает введение пропилена в контакт с композицией катализатора для получения пропиленового гомополимера.

В соответствии с использованием в настоящем документе "условия проведения полимеризации" представляют собой параметры по температуре и давлению в полимеризационном реакторе, подходящие для промотирования прохождения полимеризации между композицией катализатора и олефином с образованием желательного полимера. Способом полимеризации может быть способ полимеризации в газовой фазе, суспензии или объеме, реализуемый в одном или более чем одном, полимеризационном реакторе. В соответствии с этим, полимеризационным реактором могут быть газофазный полимеризационный реактор, жидкофазный полимеризационный реактор или их комбинация.

Следует понимать, что присутствие водорода в полимеризационном реакторе представляет собой компонент условий проведения полимеризации. Во время проведения полимеризации водород является регулятором степени полимеризации и оказывает воздействие на молекулярную массу (и, соответственно, на скорость течения расплава) получающегося в результате полимера.

В одном варианте осуществления полимеризацию проводят в виде полимеризации в жидкой фазе.

В одном варианте осуществления полимеризацию проводят в виде полимеризации в газовой фазе. В соответствии с использованием в настоящем документе "полимеризация в газовой фазе" относится к прохождению восходящей псевдоожижающей среды, при этом псевдоожижающая среда содержит один или несколько мономеров, в присутствии катализатора через псевдоожиженный слой полимерных частиц, поддерживаемых в псевдоожиженном состоянии благодаря действию псевдоожижающей среды. Термины "псевдоожижение", "псевдоожиженный" или "псевдоожижающей" относятся к способу введения в контакт в системе газ-твердое вещество, при котором слой тонкоизмельченных полимерных частиц поднимается и перемешивается восходящим потоком газа. Псевдоожижение происходит в слое частиц при достижении потоком текучей среды, восходящим через пустоты слоя частиц, разности давления и инкремента сопротивления трению, превышающего массу частиц. Таким образом, "псевдоожиженный слой" представляет собой множество полимерных частиц, суспендированных в псевдоожиженном состоянии под действием потока псевдоожижающей среды. "Псевдоожижающая среда" представляет собой один или несколько олефиновых газов, необязательно газообразный носитель (такой как Н2 или N2) и необязательно жидкость (такую как углеводород), которые поднимаются через газофазный реактор.

Обычный газофазный полимеризационный реактор (или газофазный реактор) включает емкость (то есть, реактор), псевдоожиженный слой, распределительную плиту, впускной и выпускной трубопроводы, компрессор, холодильник или теплообменник газа в цикле и систему выгрузки продукта. Емкость включает реакционную зону и зону уменьшения скорости, каждая из которых расположена над распределительной плитой. Слой размещают в реакционной зоне. В одном варианте осуществления псевдоожижающая среда включает газообразный пропилен и, по меньшей мере, один другой газ, такой как олефин и/или газообразный носитель, такой как водород или азот.

В одном варианте осуществления введение в контакт осуществляют в результате подачи композиции катализатора в полимеризационный реактор и введения в полимеризационный реактор олефина. В одном варианте осуществления способ включает введение олефина в контакт с сокатализатором. Сокатализатор может быть перемешан с композицией прокатализатора (предварительная смесь) перед введением композиции прокатализатора в полимеризационный реактор. В еще одном варианте осуществления сокатализатор в полимеризационный реактор добавляют независимо от композиции прокатализатора. Независимое введение сокатализатора в полимеризационный реактор может происходить одновременно или по существу одновременно с подачей композиции прокатализатора.

В одном варианте осуществления способ включает перемешивание или другое объединение С-ВДЭ с композицией прокатализатора. С-ВДЭ может быть закомплексован с сокатализатором и/или перемешан с композицией прокатализатора (предварительная смесь) перед введением композиции катализатора в контакт с пропиленом. В еще одном варианте осуществления С-ВДЭ (или его индивидуальные компоненты) могут быть независимо добавлены в полимеризационный реактор.

В одном варианте осуществления способ включает выдерживание молярного соотношения АРС1:АРС2 0,1-1,0:1.

В одном варианте осуществления способ является способом полимеризации в газовой фазе и включает выдерживание в газофазном реакторе молярного соотношения между водородом и пропиленом ("Н2/С3"), меньшего чем 0,30, (то есть, 0,30:1) или меньшего чем 0,20, или меньшего чем 0,18, или меньшего чем 0,16, или меньшего чем 0,08. Как было установлено, несмотря на возможность достижения высокой текучести расплава при использовании высокого уровня содержания водорода, полимеры на пропиленовой основе, полученные при использовании молярного соотношения Н2/С3, большего, чем 0,30, значительно ускоряют прохождение нежелательной реакции гидрирования пропилена в присутствии окисленной углеродистой стали реактора и уменьшают активность катализатора. С другой стороны, полимер на пропиленовой основе, получающийся в результате использования настоящего способа, избегает присутствия избыточных количеств каталитических остатков, когда молярное соотношение Н2/С3 является меньшим, чем 0,3. В одном дополнительном варианте осуществления способ является способом полимеризации в газовой фазе, описывающимся в находящейся на рассмотрении одновременно с данной заявкой заявке …. (досье поверенного № 68345), поданной 23 февраля 2009 года, содержание которой во всей его полноте посредством ссылки включается в настоящий документ.

В одном варианте осуществления способ полимеризации в газовой фазе включает выдерживание парциального давления водорода, меньшего чем приблизительно 80 фунт/дюйм2 (552 кПа), или меньшего чем приблизительно 71 фунт/дюйм2 (490 кПа), или меньшего чем приблизительно 63 фунт/дюйм2 (434 кПа).

В одном варианте осуществления способ включает самоограничение способа полимеризации в случае температуры в реакторе, большей, чем приблизительно 100°С.

В одном варианте осуществления способ включает получение полимера на пропиленовой основе в одном полимеризационном реакторе.

В одном варианте осуществления способ включает получение полимера на пропиленовой основе, содержащего, по меньшей мере, приблизительно 5 ч/млн АОА и характеризующегося значением СТР, большим, чем приблизительно 50 г/10 мин. АОА присутствует в количестве, равном, по меньшей мере, приблизительно 5 ч/млн или, по меньшей мере, приблизительно 10 ч/млн или, по меньшей мере, приблизительно 20 ч/млн или, по меньшей мере, приблизительно 30 ч/млн или, по меньшей мере, находящемся в диапазоне от приблизительно 5 ч/млн до приблизительно 150 ч/млн. В одном дополнительном варианте осуществления АОА представляет собой изопропилмиристат (IPM).

В одном варианте осуществления способ включает получение полимера на пропиленовой основе, содержащего менее, чем приблизительно 200 ч/млн кремния. В одном дополнительном варианте осуществления способ включает получение полимера на пропиленовой основе, содержащего менее, чем 200 ч/млн, или от приблизительно 1 ч/млн до приблизительно 200 ч/млн или от приблизительно 2 ч/млн до приблизительно 100 ч/млн, дициклопентилдиметоксисилана.

Как к своему удивлению неожиданно обнаружили заявители, присутствие смешанного внешнего донора электронов обеспечивает получение композиции катализатора, которая является самоограничивающейся и приводит к получению полимеров на пропиленовой основе, характеризующихся высокой жесткостью и высокой текучестью расплава, в одном полимеризационном реакторе в стандартных условиях проведения полимеризации. Как полагают без желания связывать себя какой-либо конкретной теорией, АОА увеличивает удобство в обращении полимеризационного реактора благодаря предотвращению прохождения неконтролируемых реакций, образования полимерных слоистых отложений и/или агломерирования полимера, обусловленных избыточным теплом. Присутствие АРС1 и АРС2 делает возможным получение полимера на пропиленовой основе, характеризующегося высокой жесткостью (то есть, значением TMF, большим, чем приблизительно 170°С)/высокой текучестью расплава (то есть, большей, чем 50 или 60 или 70 или 100 г/10 мин), при использовании стандартных уровней содержания водорода.

В частности, настоящий способ выгодным образом обеспечивает получение полимера на пропиленовой основе, характеризующегося высокой жесткостью и высокой текучестью расплава, без проведения легкого крекинга - обычной методики увеличения значения СТР за пределы, обусловленные ограничениями при использовании водорода для описывавшегося прежде высокожесткого полимера на пропиленовой основе реакторной марки. Термин "легкий крекинг" (или "крекинг") в соответствии с использованием в настоящем документе относится к термическому и/или химическому разложению полимера с образованием более мелких сегментов полимерной цепи. Легкий крекинг обычно включает переведение полимера (такого как полипропилен) в состояние расплава в присутствии свободно-радикального инициатора (такого как пероксид) для разложения полипропилена с образованием более мелких сегментов полипропиленовой цепи.

Легкому крекингу свойственно множество побочных эффектов, таких как образование продуктов разложения (которые зачастую вызывают появление запаха и проблем с несовместимостью с продуктами питания), повышенная стоимость и уменьшение жесткости полимера. Легкий крекинг, увеличивая текучесть расплава, все-таки уменьшает среднемассовую молекулярную массу полимера. Легкий крекинг изменяет физическую и химическую структуру первоначального полимера. Например, подвергнутый легкому крекингу полипропиленовый гомополимер будет демонстрировать ухудшение физических и/или механических свойств (то есть, меньший модуль упругости при растяжении, меньший модуль упругости при изгибе) в сопоставлении с тем, что имеет место для не подвернутого крекингу пропиленового гомополимера, характеризующегося тем же самым значением СТР.

В одном варианте осуществления настоящий способ приводит к получению не подвергнутого крекингу полимера на пропиленовой основе. Полимер, который является "не подвергнутым крекингу", не подвергали воздействию методики легкого крекинга. Другими словами, не подвергнутый крекингу полимер является полимером, не подвергнутым термическому и/или химическому разложению. Не подвергнутый крекингу полимер не обнаруживает ухудшения физических и/или механических свойств, относящихся к молекулярной массе, (таких как модуль упругости при изгибе и/или механические свойства при растяжении), как это имеет место для полимера, подвергнутого легкому крекингу, при том же самом значении СТР. В дополнение к этому, не подвергнутый крекингу полимер не обнаруживает присутствия продуктов разложения (которые зачастую вызывают появление запаха и проблем с несовместимостью с продуктами питания), как это имеет место для полимера, подвергнутого легкому крекингу.

В одном варианте осуществления способ включает получение полимера на пропиленовой основе, обладающего одним или несколькими из следующих далее свойств: (i) не подвергнутый крекингу пропиленовый гомополимер; (ii) значение СТР, большее, чем 50 г/10 мин, или большее, чем 60 г/10 мин, или большее, чем 70 г/10 мин, или большее, чем 100 г/10 мин; (iii) уровень содержания материала, растворимого в ксилоле, меньший чем 4% (масс.), или меньший, чем 3% (масс.), или находящийся в диапазоне от приблизительно 0,1% (масс.) до менее, чем 2,0% (масс.); (iv) значение TMF, большее, чем приблизительно 165°С, или большее, чем 170°С; (v) уровень содержания АОА в диапазоне, по меньшей мере, от приблизительно 5 ч/млн до приблизительно 150 ч/млн; (vi) уровень содержания олигомеров после реактора ("олигомеры" представляют собой С12-С21 соединения), меньший чем 3000 ч/млн, или меньший чем 2500 ч/млн, или находящийся в диапазоне от приблизительно 500 ч/млн до приблизительно 3000 ч/млн; и/или (vii) уровень содержания олигомеров после реактора, приблизительно на 10% или приблизительно на 20% или приблизительно на 40% меньший чем соответствующий уровень содержания олигомеров в полимере на пропиленовой основе, полученном при использовании композиции катализатора, которая содержит один АРС в виде композиции, промотирующей жесткость, (и необязательно АОА) в подобных условиях проведения полимеризации. Термин "уровень содержания олигомеров после реактора" в соответствии с использованием в настоящем документе относится к уровню содержания олигомеров в получающемся в результате полимере на пропиленовой основе непосредственно после покидания полимеризационного реактора. Другими словами, "уровень содержания олигомеров после реактора" является уровнем содержания олигомеров перед проведением после полимеризации каких-либо процедур промывания, процедур нагревания и/или процедур рафинирования.

Настоящий способ полимеризации может включать два и более варианта осуществления, описывающихся в настоящем документе.

В одном варианте осуществления предлагается полимер на пропиленовой основе. Полимер на пропиленовой основе включает, по меньшей мере, 5 ч/млн агента, ограничивающего активность. Полимер на пропиленовой основе характеризуется скоростью течения расплава, большей, чем приблизительно 50 г/10 мин. АОА может присутствовать в количестве, равном, по меньшей мере, 5 ч/млн или, по меньшей мере, 10 ч/млн или, по меньшей мере, 20 ч/млн или, по меньшей мере, приблизительно 30 ч/млн или находящемся в диапазоне, по меньшей мере, от приблизительно 5 ч/млн до приблизительно 150 ч/млн. В одном дополнительном варианте осуществления АОА представляет собой изопропилмиристат (IPM).

В одном варианте осуществления полимер на пропиленовой основе характеризуется значением СТР, большим, чем 60 г/10 мин, или большим, чем 70 г/10 мин, или большим, чем 80 г/10 мин, или большим, чем 100 г/10 мин, или находящимся в диапазоне от более чем 50 г/10 мин. до приблизительно 1000 г/10 мин.

В одном варианте осуществления полимер на пропиленовой основе является не подвергнутым крекингу.

В одном варианте осуществления полимер на пропиленовой основе представляет собой пропиленовый гомополимер.

В одном варианте осуществления полимер на пропиленовой основе включает менее чем приблизительно 200 ч/млн кремния, или от приблизительно 1 ч/млн до приблизительно 200 ч/млн или от приблизительно 2 ч/млн до приблизительно 100 ч/млн кремния. В одном дополнительном варианте осуществления полимер на пропиленовой основе включает от приблизительно 1 ч/млн до приблизительно 200 ч/млн дициклопентилдиметоксисилана.

В одном варианте осуществления полимер на пропиленовой основе включает свойство, выбираемое из нижеследующего: (i) уровень содержания материала, растворимого в ксилоле, меньший, чем приблизительно 4% (масс.), или меньший, чем приблизительно 3% (масс.), или находящийся в диапазоне от приблизительно 0,1% (масс.) до менее, чем приблизительно 2,0% (масс.); (ii) значение TMF, большее, чем приблизительно 165°С, или большее, чем приблизительно 170°С; (iii) уровень содержания олигомеров после реактора, меньший чем приблизительно 3000 ч/млн, или меньший чем приблизительно 2500 ч/млн, или находящийся в диапазоне от приблизительно 500 ч/млн до приблизительно 3000 ч/млн; и (iv) любая комбинация позиций (i)-(iii).

В одном варианте осуществления настоящий полимер на пропиленовой основе характеризуется низкой токсичностью или ее отсутствием, низким уровнем содержания продуктов разложения или их отсутствием и/или незначительным неприятным запахом или его отсутствием.

Настоящий полимер на пропиленовой основе может включать два и более варианта осуществления, описывающихся в настоящем документе.

ОПРЕДЕЛЕНИЯ

Все ссылки на периодическую таблицу элементов в настоящем документе должны относиться к периодической таблице элементов, опубликованной и защищенной авторскими правами компанией CRC Press, Inc. в 2003 году. Кроме того, любые ссылки на группу или группы должны относиться к группе или группам, отражаемым в данной периодической таблице элементов при использовании системы ИЮПАК для нумерации групп. Если только не будет утверждаться обратного, подразумеваться из контекста или являться общепризнанным на современном уровне техники, то все части и процентные величины будут получаться из расчета на массу. Для целей патентной практики Соединенных Штатов содержание любых патента, патентной заявки или публикации, упоминаемых в настоящем документе, во всей своей полноте посредством ссылки включается в настоящий документ (или посредством ссылки таким образом включается их эквивалентная версия в США), в особенности в отношении описания методик синтеза, определений (в той степени, в которой они не будут несовместимыми с какими-либо определениями, представленными в настоящем документе) и общедоступных сведений современного уровня техники.

Термин "включающий" и его производные не предполагают исключения присутствия любых дополнительных компонента, стадии или методики вне зависимости от того, будут они описаны в настоящем документе или нет. Во избежание любых сомнений все композиции, заявляемые в настоящем документе благодаря использованию термина "включающий", могут включать любые дополнительные добавку, вспомогательное средство или соединение, будь то полимерное или другое, если только не будет указано обратного. В противоположность этому, термин "по существу состоящий из" исключает из объема любого последующего изложения любые другие компонент, стадию или методику за исключением тех, которые не являются существенными с точки зрения удобства в обращении. Термин "состоящий из" исключает любые компонент, стадию или методику, конкретно не охарактеризованные или перечисленные. Термин "или", если только не будет указано другого, относится к перечисленным членам индивидуально, а также в любой комбинации.

Любой численный диапазон, процитированный в настоящем документе, включает все значения от нижнего значения до верхнего значения с приращениями в одну единицу при том условии, что между любым нижним значением и любым верхним значением существует разделение, составляющее, по меньшей мере, 2 единицы. В порядке примера можно сказать, что в случае утверждения о попадании количества компонента или значения композиционного или физического свойства, таких как, например, количество компонента смеси, температура размягчения, индекс расплава и тому подобное, в диапазон от 1 до 100 предполагаться будет однозначное перечисление в данном описании изобретения всех индивидуальных значений, таких как 1, 2, 3 и тому подобное, и поддиапазонов, таких как от 1 до 20, от 55 до 70, от 97 до 100 и тому подобное. В случае значений, которые являются меньшими, чем один, одна единица будет считаться равной 0,0001, 0,001, 0,01 или 0,1, в зависимости от ситуации. Это всего лишь примеры того, что конкретно подразумевается, и однозначно указанными в данной заявке должны считаться все возможные комбинации численных значений между приведенными наинизшим значением и наивысшим значением. Другими словами, любой численный диапазон, приведенный в настоящем документе, включает любые значение или поддиапазон в пределах указанного диапазона. В соответствии с обсуждением в настоящем документе численные диапазоны указывались при ссылке на индекс расплава, скорость течения расплава и другие свойства.

Термины "смесь" или "полимерная смесь" в соответствии с использованием в настоящем документе означают смесь из двух и более полимеров. Такая смесь может быть, а может и не быть смешиваемой (не фазово-разделенной на молекулярном уровне). Такая смесь может быть, а может и не быть фазово-разделенной. Такая смесь согласно определению по методам просвечивающей электронной спектроскопии, рассеяния света, рассеяния рентгеновского излучения и другим методам, известным на современном уровне техники, может включать, а может и не включать одну или несколько конфигураций доменов.

Термин "композиция" в соответствии с использованием в настоящем документе включает смесь материалов, которые составляют композицию, а также продуктов реакции и продуктов разложения, образованных из материалов композиции.

Термин "полимер" относится к макромолекулярному соединению, полученному в результате полимеризации мономеров идентичных или различных типов. "Полимер" включает гомополимеры, сополимеры, терполимеры (тройные сополимеры), интерполимеры и тому подобное. Термин "интерполимер" означает полимер, полученный в результате полимеризации, по меньшей мере, двух типов мономеров или сомономеров. Он включает нижеследующее, но не ограничивается только этим: сополимеры (как обычно называют полимеры, полученные из двух различных типов мономеров или сомономеров), терполимеры (как обычно называют полимеры, полученные из трех различных типов мономеров или сомономеров), тетраполимеры (как обычно называют полимеры, полученные из четырех различных типов мономеров или сомономеров) и тому подобное.

Термин "интерполимер" в соответствии с использованием в настоящем документе означает полимеры, полученные в результате полимеризации, по меньшей мере, двух различных типов мономеров. Таким образом, родовой термин "интерполимер" включает термин "сополимеры", обычно использующийся для обозначения полимеров, полученных из двух различных мономеров, и полимеры, полученные из более чем двух различных типов мономеров.

Теркин "полимер на олефиновой основе" представляет собой полимер, включающий в заполимеризованной форме основной массовый процент олефина, например, этилена или пропилена, в расчете на совокупную массу полимера. Неограничивающие примеры полимеров на олефиновой основе включают полимеры на этиленовой основе и полимеры на пропиленовой основе.

Термин "полимер на этиленовой основе" в соответствии с использованием в настоящем документе относится к полимеру, который включает основной массовый процент заполимеризованного этиленового мономера (в расчете на совокупную массу полимеризуемых мономеров) и необязательно может включать, по меньшей мере, один заполимеризованный сомономер.

Термин "полимер на пропиленовой основе" в соответствии с использованием в настоящем документе относится к полимеру, который включает основной массовый процент заполимеризованного пропиленового мономера (в расчете на совокупную массу полимеризуемых мономеров) и необязательно может включать, по меньшей мере, один заполимеризованный сомономер.

Термин "алкил" в соответствии с использованием в настоящем документе относится к разветвленному или неразветвленному, насыщенному или ненасыщенному ациклическому углеводородному радикалу. Неограничивающие примеры подходящих алкильных радикалов включают, например, метил, этил, н-пропил, изопропил, 2-пропенил (или аллил), винил, н-бутил, трет-бутил, изобутил (или 2-метилпропил) и тому подобное. Алкилы содержат от 1 до 20 атомов углерода.

Термин "замещенный алкил" в соответствии с использованием в настоящем документе относится к только что описывавшемуся алкилу, у которого один или несколько атомов водорода, связанных с любым атомом углерода алкила, замещены другой группой, такой как галоген, арил, замещенный арил, циклоалкил, замещенный циклоалкил, гетероциклоалкил, замещенный гетероциклоалкил, галоген, галогеналкил, гидрокси, амино, фосфидо, алкокси, амино, тио, нитро и их комбинации. Подходящие замещенные алкилы включают, например, бензил, трифторметил и тому подобное.

Термин "арил" в соответствии с использованием в настоящем документе относится к ароматическому заместителю, который может представлять собой одно ароматическое кольцо или несколько ароматических колец, которые конденсированы друг с другом, ковалентно связаны или связаны с общей группой, такой как метиленовый или этиленовый фрагмент. Ароматическое кольцо (кольца) могут включать, помимо прочего, фенил, нафтил, антраценил и бифенил. Арилы содержат от 1 до 20 атомов углерода.

МЕТОДЫ ИСПЫТАНИЙ

Модуль упругости при изгибе определяют в соответствии с документом ASTM D790-00.

Скорость течения расплава (СТР) измеряют в соответствии с методом испытания ASTM D 1238-01 при 230°С и массе 2,16 кг для полимеров на пропиленовой основе.

Уровень содержания материала, растворимого в ксилоле, (РК) измеряют при использовании метода 1Н ЯМР согласно описанию в патенте США № 5539309, содержание которого во всей его полноте посредством ссылки включается в настоящий документ.

Температура конца плавления (TMF) является температурой плавления наиболее идеального кристалла в образце и считается мерой изотактичности и собственной кристаллизуемости полимера. Испытание проводят при использовании дифференциального сканирующего калориметра TA Q100. Образец нагревают от 0°С до 240°С со скоростью 80°С/мин, охлаждают с той же самой скоростью до 0°С, после этого нагревают еще раз с той же самой скоростью вплоть до 150°С, выдерживают при 150°С в течение 5 минут и нагревают от 150°С до 180°С при 1,25°С/мин. Значение TMF определяют по данному последнему циклу в результате вычисления начала базовой линии в конце кривой нагревания.

Методика испытания:

(1) Калибровка прибора при использовании высокочистого индия в качестве стандарта.

(2) Постоянная продувка головки/ячейки прибора при постоянном расходе азота 50 мл/мин.

(3) Получение образца:

Прямое прессование 1,5 г порошкообразного образца при использовании установки прямого прессования 30-G302H-18-CX Wabash (30 тонн): (а) контактное нагревание смеси при 230°С в течение 2 минут; (b) прессование образца при той же самой температуре и давлении 20 тонн в течение 1 минуты; (с) охлаждение образца до 45°F (7,2°С) и выдерживание в течение 2 минут под давлением 20 тонн; (d) разрезание пластинки на 4 части приблизительно идентичного размера, укладывание их в стопку друг с другом и повторение стадий (а)-(с) для гомогенизации образца.

(4) Отвешивание фрагмента образца (предпочтительно в диапазоне от 5 до 8 мг) из пластинки образца и запечатывание его в стандартной алюминиевой кювете для образцов. Размещение запечатанной кюветы, содержащей образец, в отделении для образца головки/ячейки прибора и размещение пустой запечатанной кюветы в отделении для контрольного образца.

(5) Измерения:

(i) Накопление данных: выключено.

(ii) Линейное изменение при 80,00°С/мин до 240,00°С.

(iii) Изотермическое выдерживание в течение 1,00 мин.

(iv) Линейное изменение при 80,00°С/мин до 0,00°С.

(v) Изотермическое выдерживание в течение 1,00 мин.

(vi) Линейное изменение при 80,00°С/мин до 150,00°С.

(vii) Изотермическое выдерживание в течение 5,00 мин.

(viii) Накопление данных: включено.

(ix) Линейное изменение при 1,25°С/мин до 180,00°С.

(x) Завершение метода.

(6) Вычисление: значение TMF определяют по пересечению двух линий. Вычерчивание одной линии от базовой линии при высокой температуре. Вычерчивание другой линии по отклонению кривой вблизи конца кривой на высокотемпературной стороне.

Метод испытания для определения уровня содержания олигомеров: уровень содержания олигомеров измеряют в результате экстрагирования полимерного образца в течение ночи в растворе в хлороформе, содержащем н-гексадекан в качестве внутреннего стандарта. Аликвоту экстракта встряхивают с метанолом, а после этого отфильтровывают для удаления каких-либо осажденного высокомолекулярного полипропилена и твердых частиц. Отфильтрованную жидкость вводят в капиллярную хроматографическую колонку из плавленого кварца, используя введение холодной пробы непосредственно в колонку. Относительные количества экстрагированных компонентов рассчитывают на основании массы экстрагированного полимера.

В порядке примера, а не ограничения теперь будут представлены примеры настоящего описания изобретения.

ПРИМЕРЫ

Пример 1

(1) Прокатализаторы:

А. Прокатализатор V10B представляет собой коммерческий катализатор SHAC™ 320, содержащий 2,52% (масс.) Ti и 10,34% (масс.) диизобутилфталата (DiBP).

В. Прокатализатор 1910-29-2 получают в соответствии с методикой для катализатора 4949-25-1 в предварительной патентной заявке США № 61/141902, поданной 31 декабря 2008 года, содержание которой во всей своей полноте посредством ссылки включается в настоящий документ. Прокатализатор 1910-29-2 содержит 3,61% (масс.) Ti и 14,85% (масс.) 3-метил-5-трет-бутил-1,2-фенилендибензоата.

(2) Компоненты внешнего донора электронов:

592420: (триэтоксисилил)циклогексан.

BPIQ - бис(пергидроизохинолино)диметоксисилан.

Catepe: 1-этокси-2-н-пентоксибензол.

D (или донор D): дициклопентилдиметоксисилан.

DAB-5: 1-этокси-2-(6-(2-этоксифенокси)гексилокси)бензол.

DiBDES: диизобутилдиэтоксисилан.

DiPDMS - диизопропилдиметоксисилан.

DMDMS - диметилдиметоксисилан.

DnBDMS: ди-н-бутилдиметоксисилан.

IPM: изопропилмиристат.

MChDES: метилциклогексилдиэтоксисилан.

MChDMS - метилциклогексилдиметоксисилан.

PEEB - этил(п-этоксибензоат).

PTES - н-пропилтриэтоксисилан.

PTES: н-пропилтриэтоксисилан.

S-191 - сложный эфир, полученный из ПОЭ (15) и жирных кислот кокосового масла.

SIB0971.0: бензилтриэтоксисилан.

SIB1928.0: бутенилтриэтоксисилан.

TEOS: тетраэтоксисилан.

(3) Полимеризация:

А. Жидкофазную полимеризацию проводят в жидком пропилене в автоклаве объемом 1 галлон (3,79 дм3). После кондиционирования в реакторы загружают 1375 г пропилена и целевое количество водорода и их температуру доводят до 62°С. Компонент (компоненты) внешнего донора электронов добавляют к раствору триэтилалюминия в изооктане с концентрацией 0,27 моль/л и суспензии катализатора в минеральном масле с концентрацией 5,0% (масс.) (как это указывается в приведенных ниже таблицах с данными) и проводят предварительное перемешивание при температуре окружающей среды в течение 20 минут перед введением в реактор для инициирования полимеризации. Предварительно перемешанные компоненты катализатора вводят в реактор струей совместно с изооктаном при использовании насоса высокого давления для введения катализатора. После тепловыделения температуру контролируемо выдерживают равной 67°С. Совокупное время полимеризации составляет 1 час.

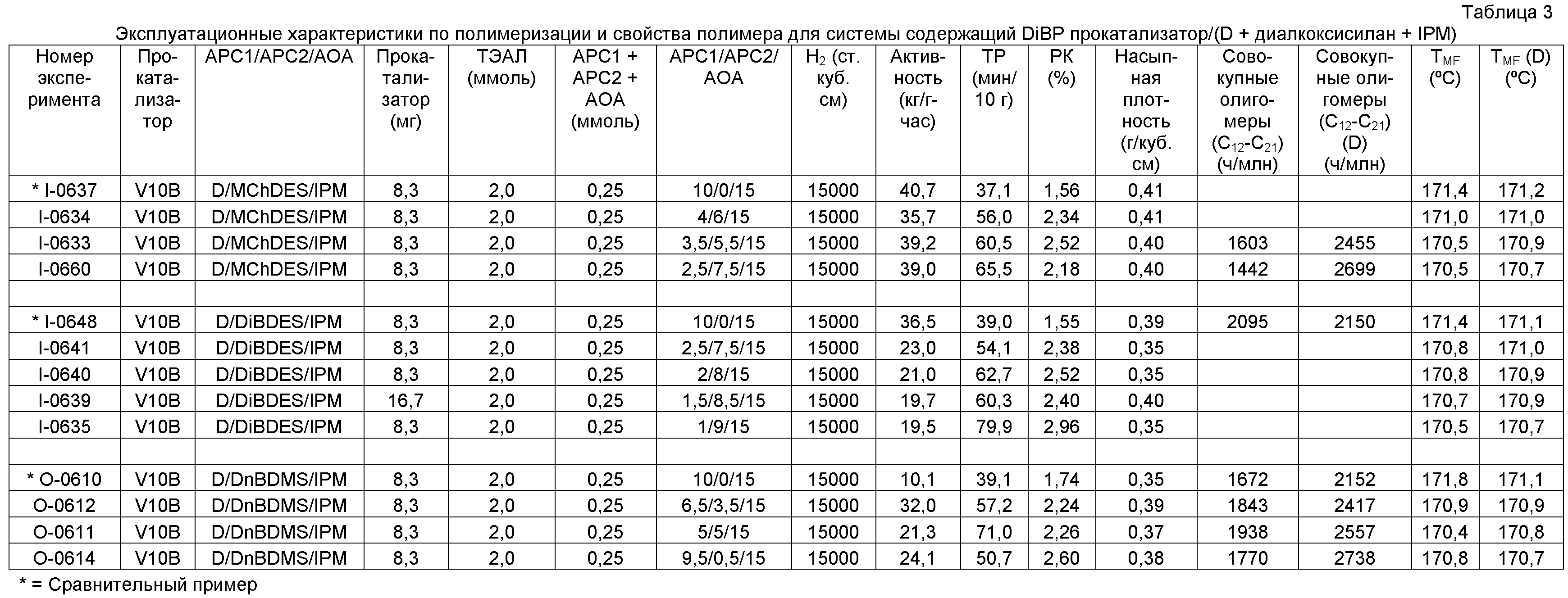

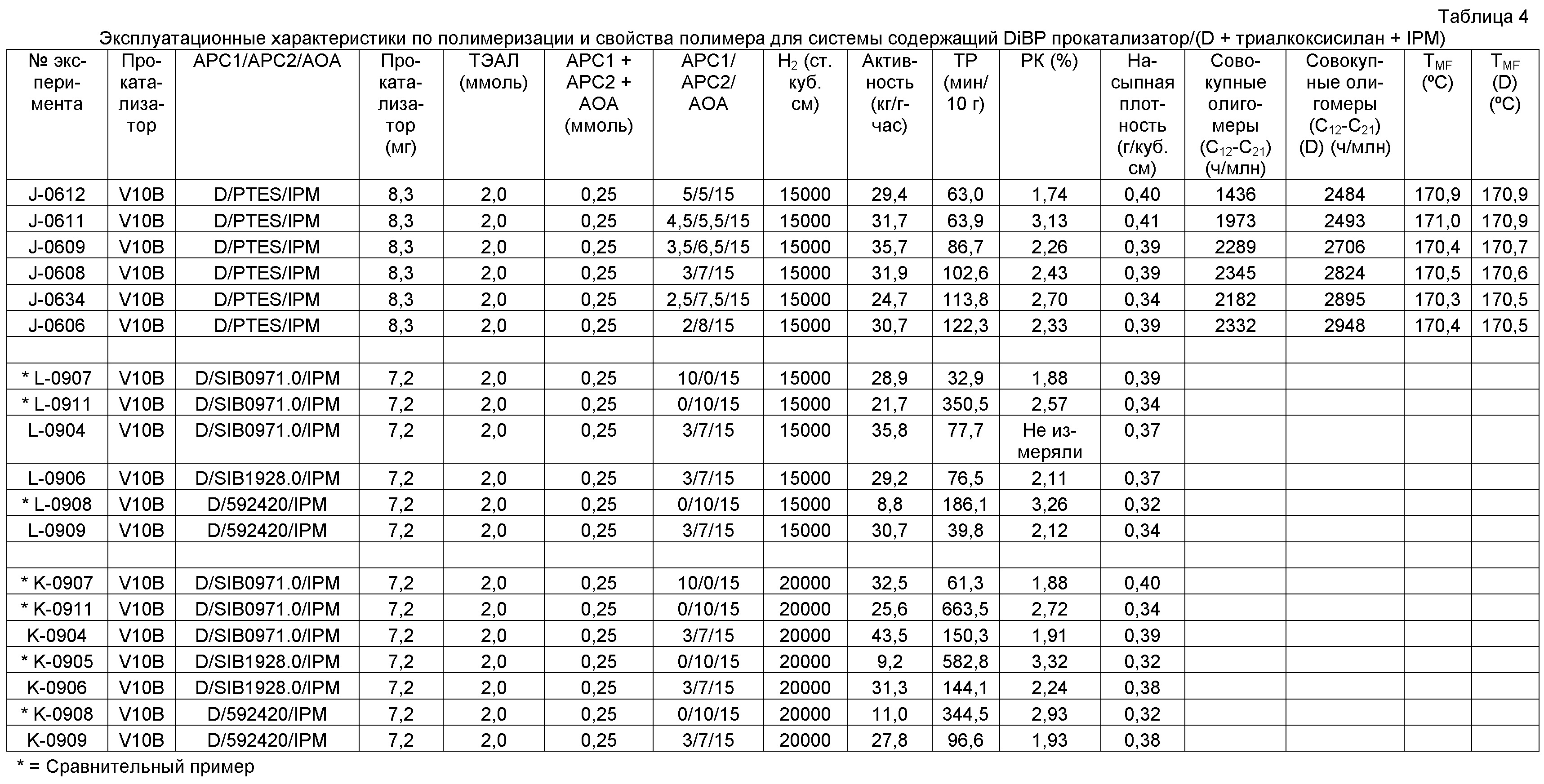

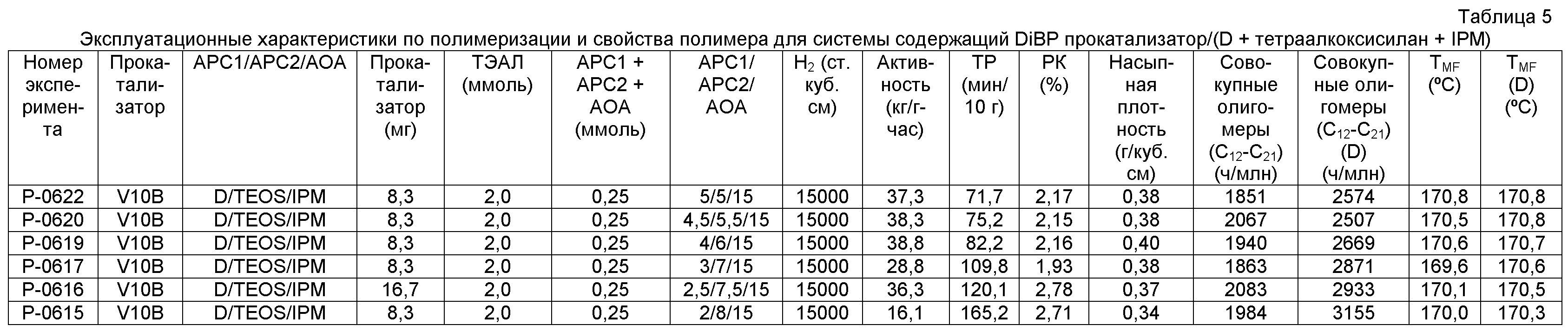

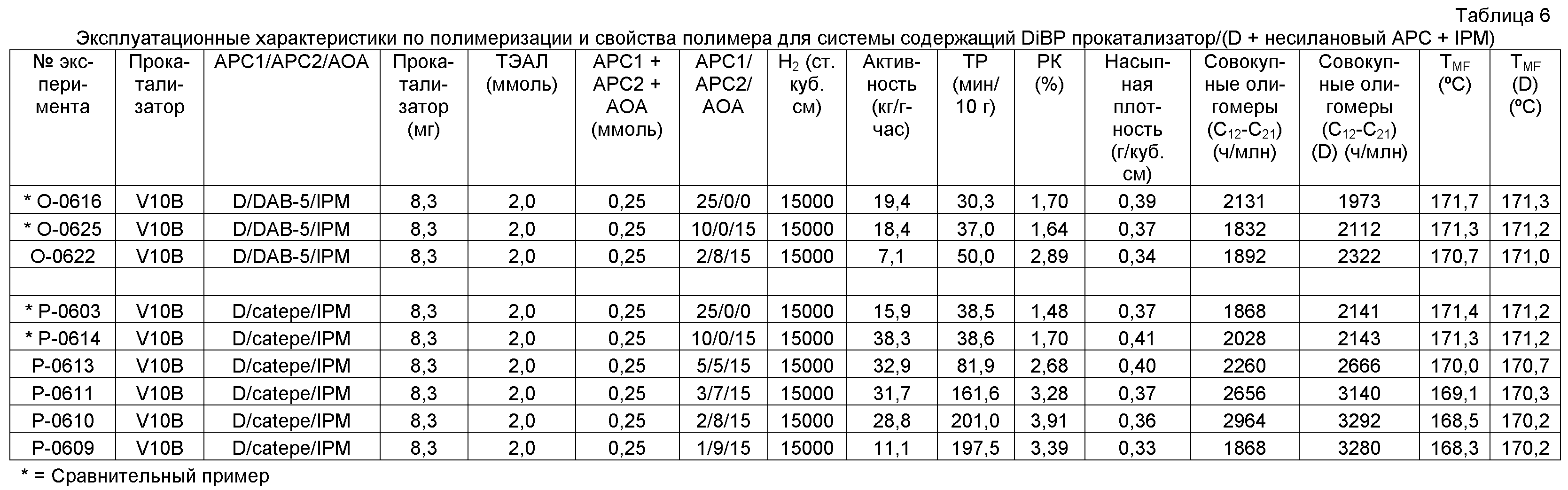

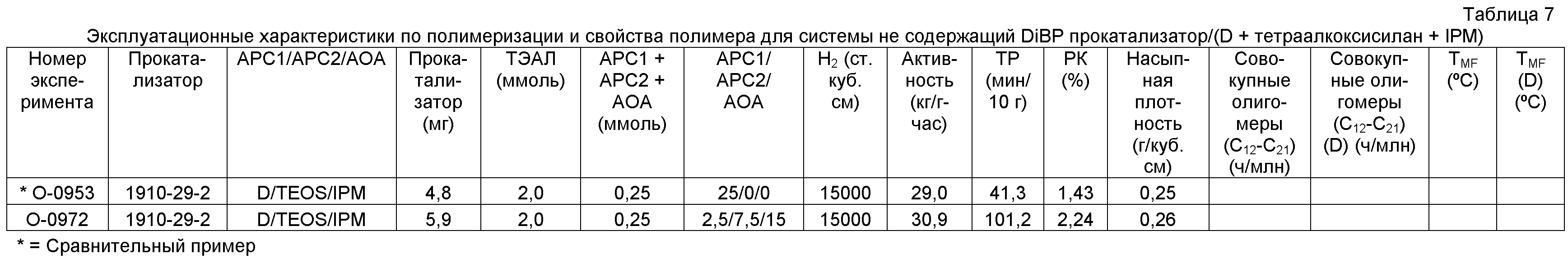

Свойства полимера, в том числе уровень содержания материала, растворимого в ксилоле, (РК), уровень содержания олигомеров и значение TMF, зависят от текучести расплава. Прокатализатор V10B, использующий в качестве АРС донор D, используют в качестве базовой линии. Результаты представлены в таблице 2. Данные в таблице 2 используют для создания стандартных кривых (фигуры 1 и 2) и получения уравнений для вычисления "стандартного" значения в целях сопоставления с полимерами, полученными при использовании композиций катализатора, содержащих С-ВДЭ.

Пример 2

(1) Прокатализатор: Используют коммерческий катализатор SHAC™ 320 (2,59% Ti) и DiBP. Суспензии катализатора получают в толуоле с концентрацией 0,247 мг/мл. Все АРС и АОА разбавляют до 0,005 моль/л в Isopar E™ за исключением S-191, который растворяют в толуоле перед введением в ППР. ТЭАЛ получают в Isopar E™ и используют в виде растворов с концентрациями либо 0,02, либо 0,1 моль/л.

(2) Полимеризация: Продуваемые параллельные полимеризационные реакторы (ППР) нагревают до 50°С и в каждый реактор добавляют ТЭАЛ и подпиточный растворитель Isopar E™ с последующим добавлением Н2 до достижения стабилизированного давления 5 фунт/дюйм2 (изб.) (34,5 кПа (изб.)). Реакторы нагревают до заданной температуры (67, 100 или 115°С). Пропилен добавляют до достижения 100 фунт/дюйм2 (изб.) (689 кПа (изб.)) и обеспечивают стабилизацию в течение 10 мин. В каждый реактор добавляют АРС или смесь АРС1, АРС2 и АОА и 500 мкл акцептора непрореагировавших веществ в растворителе Isopar E™ с непосредственно следующим далее добавлением катализатора (275 мкл) и 500 мкл акцептора непрореагировавших веществ в растворителе Isopar E™. Реакции гасят при использовании СО2 по истечении 60 минут или при достижении максимальной относительной степени превращения 110.

(3) Вычисление: Рассчитывают концентрацию пропилена в Isopar E™ в ППР при различных температурах. Представленная ниже таблица 8 приводит нормализованные соотношения активностей и иллюстрирует свойство самоограничения настоящих композиций катализатора. Для DMDMS/MChDMS 50/50 соотношение между нормализованной активностью катализатора при 100°С и активностью при 67°С А/А67 составляет 43% (таблица 8). В результате выдерживания количественного соотношения DMDMS/MChDMS, равного 1/1, при одновременном замещении 95% смеси доноров соединением РЕЕВ система DMDMS/MChDMS/PEEB 2,5/2,5/95 продемонстрировала соотношение А/А67 при 100°С 21%. Это означает, что система катализатора характеризуется значительно меньшей активностью в сопоставлении с активностью при 67°С после добавления РЕЕВ. То есть, катализатор является более "самоограничивающимся". Та же самая тенденция верна также и для активности при 115°С.

Свойство самоограничения настоящей композиции катализатора также наблюдается и для других систем АРС1/АРС2/АОА, образованных из алкилалкоксисиланов, таких как DiPDMS/TEOS, DCPDMS/TEOS и DCPDMS/MChDMS в присутствии АОА, такого как РЕЕВ. В случае замещения РЕЕВ производным поли(алкиленгликолевого) сложного эфира, таким как S-191, эффект самоограничения будет сильным (таблица 8) даже при повышенном молярном соотношении Al/С-ВДЭ. Подобные результаты наблюдаются и в случае АОА в виде изопропилмиристата (IPM).

Композиции катализаторов, содержащие С-ВДЭ, описывающиеся в настоящем документе, представляют собой самоограничивающиеся системы при одновременном сохранении преимуществ нескольких АРС. Присутствие композиции, промотирующей текучесть расплава, такой как АРС2, увеличивает значение СТР получающегося в результате полимера. Композиции катализатора, содержащие С-ВДЭ, обеспечивают получение полимеров, характеризующихся жесткостью, по существу идентичной или идентичной жесткости полимера, достижимой в результате использования композиции катализатора, содержащейщей композицию, промотирующую жесткость, (такую как дициклопентилдиметоксисилан) в качестве единственного внешнего донора электронов. Присутствие композиции, промотирующей жесткость, такой как АРС1, приводит к получению полимера, характеризующегося высокой жесткостью, что продемонстрировано на примере значений TMF в таблицах 2-7.

Уровень содержания совокупных олигомеров для полимеров, полученных при использовании настоящей композиции катализатора, будет значительно сниженным в сопоставлении с уровнем содержания олигомера в случае использования композиции, промотирующей жесткость, (такой как дициклопентилдиметоксисилан) в качестве единственного внешнего донора при той же самой текучести расплава.

Настоящие полимеры не подвергаются легкому крекингу и характеризуются высокой текучестью расплава, высокой жесткостью, а также низким уровнем содержания олигомеров, низкой токсичностью или ее отсутствием и/или низким уровнем содержания продуктов разложения или их отсутствием.

Как конкретно предполагается, настоящее изобретение не ограничивается вариантами осуществления и иллюстрациями, включенными в настоящий документ, но включает модифицированные формы данных вариантов осуществления, в том числе части вариантов осуществления и комбинации элементов различных вариантов осуществления, представленных в объеме следующей далее формулы изобретения.

Реферат