Реактор с подвижным слоем катализатора - RU185330U1

Код документа: RU185330U1

Чертежи

Описание

Полезная модель относится к нефтехимической и нефтеперерабатывающей промышленности, а именно к устройствам для проведения процессов каталитической конверсии углеводородов в паровой фазе, таких как риформинг.

Каталитический риформинг является одним из важнейших процессов переработки бензиновых фракций с целью повышения детонационных свойств бензинов и получения ароматических углеводородов. В настоящее время для повышения эффективности процесса используются разнообразные реакторы, как правило, на основе технологии с подвижным слоем катализатора (RU 2011123173, 2012; RU 2412927, 2011; US 2003116474, 2003; US 6049017, 2000).

Известны реакторы с подвижным или псевдоожиженным слоем катализатора, состоящие из нескольких секций с катализатором, между которыми расположены устройства для перегрузки катализатора из секции в секции, в виде разгрузочных труб, в которых вся масса катализатора периодически или непрерывно перемещается под действием силы тяжести из верхней секции в нижнюю секцию. При этом разгрузочное устройство за счет меньшего сечения препятствует попаданию реакционной смеси из секции в секцию. [Маслянский Г.Н. Каталитический риформинг бензинов / Маслянский Г.Н., Шапиро Р.Н. - Л.: Химия, 1985. - 213 с].

Недостатком таких реакторов является наличие застойных зон между трубами, возникающих при движении зерен катализатора по трубам.

Наиболее близким к заявляемому решению является реактор с подвижным слоем катализатора, состоящий из корпуса, снабженного патрубками для подачи и отведения продуктовых потоков, в котором расположены соосно кольцевые секции, содержащие катализатор, и центральный перфорированный трубопровод, причем секции выполнены в нижней части воронкообразными и связаны между собой устройством для транспортировки катализатора из секции в секцию в виде разгрузочных труб, верхние концы которых расположены равномерно в днище вышерасположенной секции, а нижний конец снабжен патрубком, размещенным на одном уровне с каждой нижерасположенной секции (SU 717998, 1980).

Недостатком являются образование застойных зон около разгрузочных труб, что снижает эффективность процесса.

Технической задачей являлось создание реактора с подвижным слоем катализатора, конструкция которого обеспечивает минимизацию застойных зон.

Технический результат достигается путем выполнения реактора с подвижным слоем катализатора, состоящего из корпуса, снабженного патрубками для подачи и отведения продуктовых потоков, в котором расположены кольцевые секции, содержащие катализатор, и центральный перфорированный трубопровод, причем секции выполнены в нижней части воронкообразными и связаны между собой устройством для транспортировки катализатора, выполненном в виде соосного центральному трубопроводу кольцевого канала, диаметр которого меньше диаметра секции, причем центральный трубопровод в конце каждой секции перекрыт газонепроницаемой перегородкой, а секции имеют газопроницаемые боковые стенки, вдоль которых выполнен кольцевой зазор между стенкой секции и стенкой корпуса, связанный с патрубками для подачи и отведения продуктовых потоков.

Для более полного использования катализатора и минимизации застойных зон верхняя часть нижерасположенных секций выполнена воронкообразной.

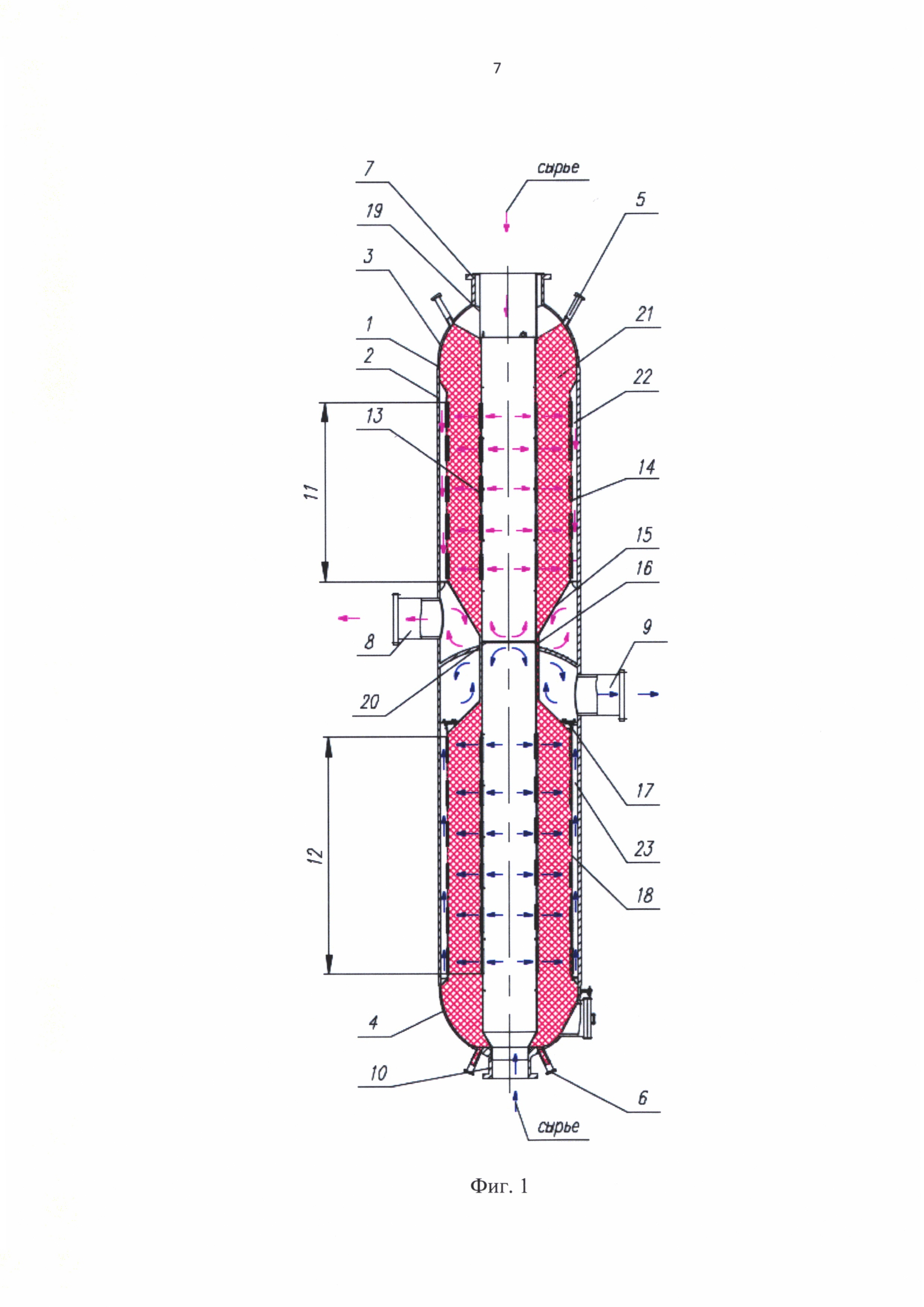

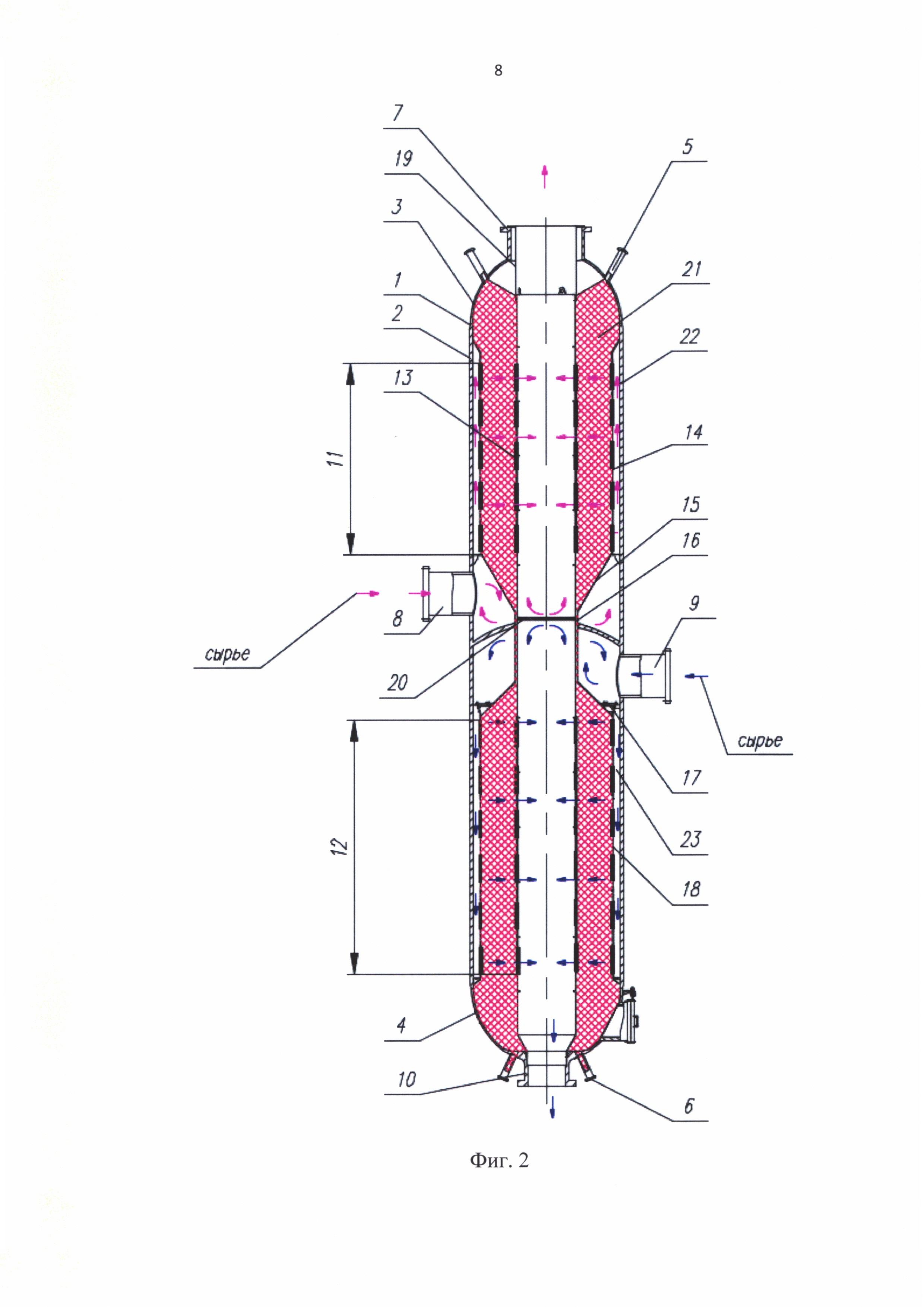

Общая схема реактора приведена на фиг. 1 и 2. На фиг. 1 представлена схема реактора с подачей сырья через центральную часть реактора, на фиг. 2 - представлена схема реактора с подачей сырья через боковые патрубки. При этом используются следующие обозначения:

1 - корпус реактора, 2 - цилиндрическая обечайка реактора, 3 - верхнее полусферическое днище, 4 - нижнее полусферическое днище, 5 и 6 - штуцера для ввода и вывода катализатора,7 - 10 - штуцера для ввода сырья и вывода продукта, 11 - верхняя секция, 12 - нижняя секция, 13 - перфорированная центральная труба, 14 - перфорированная обечайка верхней секции, 15 - направляющий конус, 16 - цилиндрический канал, 17 - герметичная тарелка, 18 - перфорированная обечайка нижней секции, 19 - стакан, 20 - глухая перегородка, 21 - катализатор, 22-23-кольцевые зазоры верхней и нижней секций.

Реактор представляет собой цилиндрический вертикальный аппарат, постоянного диаметра. Корпус реактора 1 состоит из цилиндрической обечайки 2, верхнего полусферического днища 3, нижнего полусферического днища 4. В корпус врезаны равнорасположенные штуцера для ввода и вывода катализатора 5 и 6 соответственно. Для ввода сырья и вывода продукта предназначены штуцера 7-10.

Реактор содержит верхнюю 11 и нижнюю 12 секции и оснащен следующими элементами: 13 - перфорированная центральная труба; 14 - перфорированная обечайка верхней секция; 15 - направляющий конус; 16 - цилиндрический канал; 17 - герметичная тарелка; 18 - перфорированная обечайка нижней секции.

Центральная труба 13 фиксируется у центрального штуцера 10 в нижнем днище 4 и удерживается стаканом 19, установленным на верхнем днище 3. Глухая перегородка 20, устанавливаемая внутри центральной трубы 13, не позволяет смешиваться сырью из верхней секции 11 с сырьем нижней секции 12. Перфорация на центральной трубе 13 выполнена таким образом, чтобы обеспечить прохождение сырья верхней секции и сырья нижней секции через катализатор 21 в требуемой зоне.

Перфорированные обечайки 14 и 18, верхней и нижней секции соответственно, служат для обеспечения беспрепятственного прохождения катализатора 21 по всей высоте секций и установлены таким образом, чтобы образовывались кольцевые зазоры 22 и 23 между обечайкой секций 14 или 18 и обечайкой корпуса 2, что обеспечивает свободное перемещение продукта в пространстве.

Для прохождения катализатора 21 между секциями предусмотрены направляющий конус 15, цилиндрический канал 16 и герметичная тарелка 17. Герметичная тарелка 17 не позволяет продукту верхней секции смешиваться с продуктом нижней секции.

Для ввода катализатора 21 на верхнем днище 3 равномерно расположены штуцера ввода катализатора 5. Под действием силы тяжести катализатор 21 движется сначала в верхнюю секцию 11, затем через направляющий конус 15 и цилиндрический канал 16, попадает в нижнюю секцию 12. Диаметр канала 16 подбирается таким образом, чтобы обеспечить оптимальное значение гидравлического сопротивления слоя катализатора, для исключения перетока сырья между секциями аппарата. Пройдя нижнюю секцию 12, катализатор 21 поступает в нижнее днище 4 и выходит из реактора по штуцеру 6 для вывода катализатора.

Реактор работает по одной из следующих схем: при движении сырья от центра к периферии (фиг. 1) и движения сырья от периферии к центру (фиг. 2). При движении сырья от центра к периферии (фиг. 1), сырье верхней секции 11 поступает в центральную перфорированную трубу 13 через центральный штуцер 7, расположенный на верхнем днище 3. Сырье далее, проходя через слой катализатора 21 верхней секции 11, преобразуется в готовый продукт. Далее полученный продукт проходит через перфорированную обечайку 14 верхней секции в кольцевой зазор 22. Продукт из кольцевого зазора 22 выходит через штуцер 8.

В нижнюю секцию сырье поступает через центральный штуцер 10, расположенный на нижнем днище 4. Сырье, проходя через слой катализатора, преобразуется в готовый продукт. Далее продукт проходит через перфорированную обечайку 18 нижней секции в кольцевой зазор 23. Штуцер 9 для выхода продукта из нижней секции располагается в зоне свободного пространства 23.

Во втором случае, сырье из верхней секции поступает через штуцер 8 в кольцевой зазор 22 и далее через перфорированную цилиндрическую обечайку 14 проходит через слой катализатора 21 верхней секции, преобразуясь в готовый продукт, попадает в центральную трубу 13, выходит через штуцер 7, расположенный на верхнем днище 3.

Сырье нижней секции поступает через штуцер 9 в кольцевой зазор 23 нижней секции и далее через перфорированную цилиндрическую обечайку 18 проходит через слой катализатора нижней секции, преобразуясь в готовый продукт, попадает в центральную трубу 13, далее выходит через штуцер 10, расположенный на нижнем днище 4.

В ходе процесса под действием силы тяжести катализатор 21 движется из верхней секции 11 через направляющий конус 15 и цилиндрический канал 16 и попадает в нижнюю секцию 12. При этом выполнение нижней части секции 11 в виде направляющего конуса 15 и выполнение верхней части нижней секции 12 конической исключает образование застойных зон в области перегрузочного устройства.

Преимуществами заявляемого реактора является возможность более равномерной перегрузки катализатора из секции в секцию, что позволяет повысить эффективность процесса.

Реферат

Полезная модель относится к нефтехимической и нефтеперерабатывающей промышленности, а именно к устройствам для проведения процессов каталитической конверсии углеводородов в паровой фазе, таких как рифор-минг.Предлагается реактор с подвижным слоем катализатора, состоящий из корпуса, снабженного патрубками для подачи и отведения продуктовых потоков, в котором расположены кольцевые секции, содержащие катализатор, и центральный перфорированный трубопровод, причем секции выполнены в нижней части воронкообразными и связаны между собой устройством для транспортировки катализатора, в котором устройство для транспортировки катализатора выполнено в виде кольцевого канала, соосного центральному трубопроводу, диаметр которого меньше диаметра секции, центральный трубопровод в конце каждой секции перекрыт газонепроницаемой перегородкой, а секции имеют газопроницаемые боковые стенки, вдоль которых выполнен кольцевой зазор между стенкой секции и стенкой корпуса, связанный с патрубками для подачи и отведения продуктовых потоков.Преимуществами заявляемого реактора является возможность более равномерной перегрузки катализатора из секции в секцию, исключение застойных зон в области перегрузочного устройства, что позволяет повысить эффективность процесса.

Формула

Документы, цитированные в отчёте о поиске

Реактор с движущимся слоем катализатора

Комментарии