Способ регенерации платинусодержащего катализатора риформинга - SU1706375A3

Код документа: SU1706375A3

Описание

Изобретение относится к способам регенерации катализаторов, в частности к способам регенерации платинусо- держащих катализаторов риформинга.

Целью изобретения является повышение экономичности способа за счет сжатия части образовавшихся газообразных продуктов сгорания с получением технологического газового потока под

повышенным давлением, направления полученного газового потока в зону нагрева, расположенную после зоны горения, где он контактирует с обезуглероженным катализатором, поступившим из зоны горения, охлаждения остальной части технологического газового потока и направления в зону горения в- качестве кислородсодержащего газа.

см

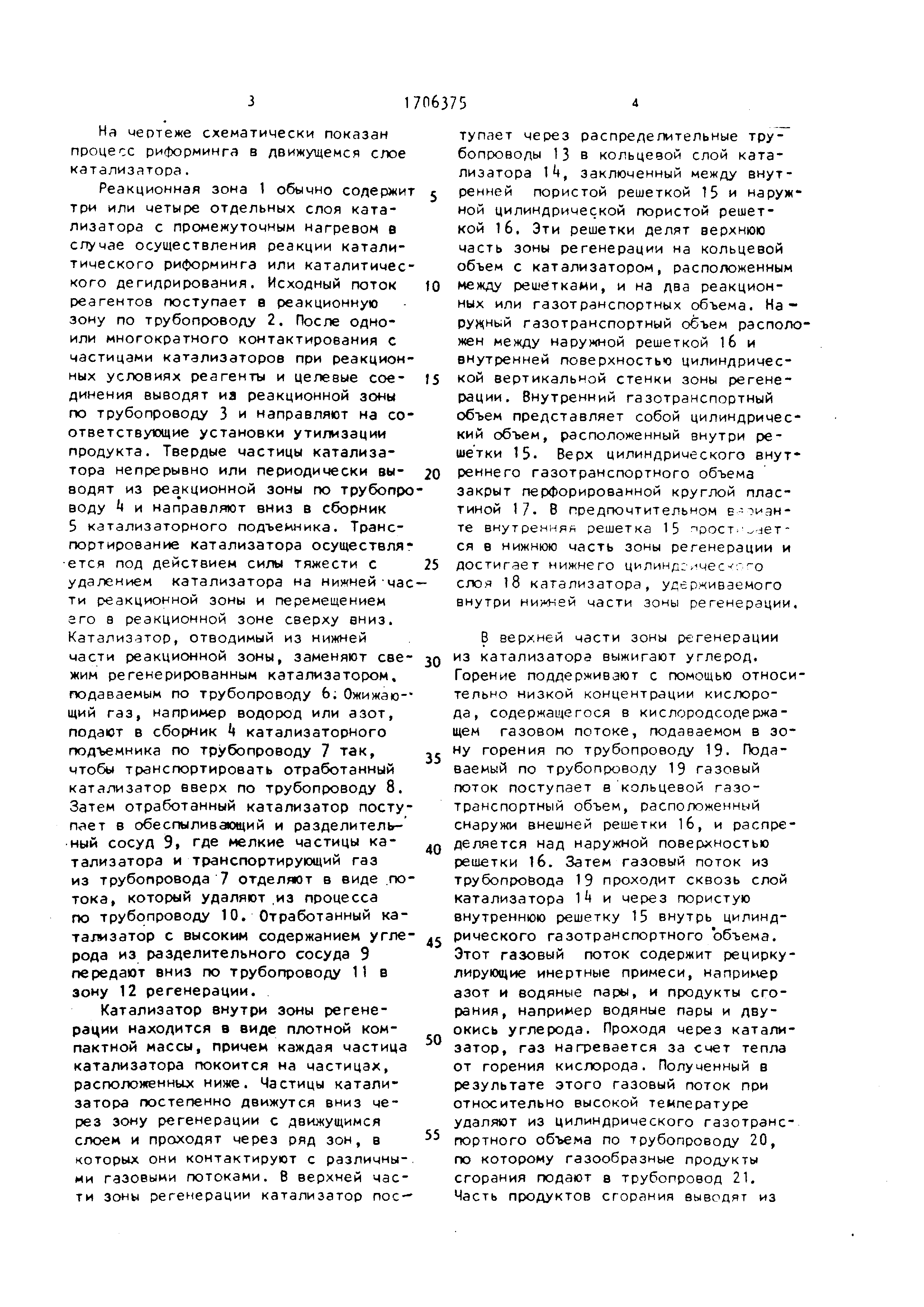

На чертеже схематически показан процесс риформинга в движущемся слое катализатора.

Реакционная зона 1 обычно содержит три или четыре отдельных слоя катализатора с промежуточным нагревом в случае осуществления реакции каталитического риформинга или каталитического дегидрирования. Исходный поток реагентов поступает в реакционную зону по трубопроводу 2. После одно- или многократного контактирования с частицами катализаторов при реакционных условиях реагенты и целевые соединения выводят иа реакционной зоны по трубопроводу 3 и направляют на соответствующие установки утилизации продукта. Твердые частицы катализатора непрерывно или периодически выводят из реакционной зоны по трубопро воду 1 и направляют вниз в сборник 5 катализаторного подъемника. Транспортирование катализатора осуществля- ется под действием силы тяжести с удалением катализатора на нижней части реакционной зоны и перемещением гго в реакционной зоне сверху вниз. Катализатор, отводимый из нижней части реакционной зоны, заменяют свежим регенерированным катализатором, подаваемым по трубопроводу 6; Ожижаю- щий газ, например водород или азот, подают в сборник катализаторного подъемника по трубопроводу 7 так, чтобы транспортировать отработанный катализатор вверх по трубопроводу 8. Затем отработанный катализатор поступает в обеспыливающий и разделительный сосуд 9, где мелкие частицы катализатора и транспортирующий газ из трубопровода 7 отделяют в виде .потока , который удаляют ,из процесса по трубопроводу 10. Отработанный катализатор с высоким содержанием углерода из разделительного сосуда 9 передают вниз по трубопроводу 11 в зону 12 регенерации.

Катализатор внутри зоны регенерации находится в виде плотной компактной массы, причем каждая частица катализатора покоится на частицах, расположенных ниже. Частицы катализатора постепенно движутся вниз через зону регенерации с движущимся слоем и проходят через ряд зон, в которых они контактируют с различными газовыми потоками. В верхней части зоны регенерации катализатор поступает через распределительные трубопроводы 13 в кольцевой слой катализатора , заключенный между внутренней пористой решеткой 15 и наружной цилиндрической пористой решеткой 16. Эти решетки делят верхнюю часть зоны регенерации на кольцевой объем с катализатором, расположенным

между решётками, и на два реакционных или газотранспортных объема. На- рудный газотранспортный объем расположен между наружной решеткой 16 и внутренней поверхностью цилиндричес5 кой вертикальной стенки зоны регенерации . Внутренний газотранспортный объем представляет собой цилиндрический объем, расположенный внутри решетки 15- Верх цилиндрического внут

0 реннего газотранспортного объема

закрыт перфорированной круглой пластиной 17- В предпочтительном те внутренняя решетка 15 рост- - ет- ся в нижнюю часть зоны регенерации и

5 достигает нижнего цилинргичест -о слоя 18 катализатора, удерживаемого внутри HMweu части зоны регенерации.

В верхней части зоны регенерации

0 из катализатора выжигают углерод.

Горение поддерживают с помощью относительно низкой концентрации кислорода , содержащегося в кислородсодержащем газовом потоке, подаваемом в зону горения по трубопроводу 19. Подаваемый по трубопроводу 19 газовый поток поступает в кольцевой газотранспортный объем, расположенный снаружи внешней решетки 16, и распре0 деляется над наружной поверхностью решетки 16. Затем газовый поток из трубопровода 19 проходит сквозь слой катализатора и через пористую внутреннюю решетку 15 внутрь цилиндс рического газотранспортного объема. Этот газовый поток содержит рецирку- лирующие инертные примеси, например азот и водяные пары, и продукты сгорания , например водяные пары и двуокись углерода. Проходя через катализатор , газ нагревается за счет тепла от горения кислорода. Полученный в результате этого газовый поток при относительно высокой температуре удаляют из цилиндрического газотранспортного объема по трубопроводу 20, по которому газообразные продукты сгорания подают в трубопровод 21. Часть продуктов сгорания выводят из

5

0

517 процесса по трубопроводу 22, итобы сохранить требуемое количество продуктов сгорания. Остальную часть газообразны продуктов сгорания направляю в трубопровод 23 и сжимают вентилятором или компрессором . Тем самым относительно горячие продукты сгорания сжимают для компенсации потерь давления, связанных с рециркуляцией газа через зону регенерации .

Первую часть сжатых таким образом и еще относительно горячих продуктов сгорания пропускают через трубопрово 25 в количестве, регулируемом клапаном .6. Этот газовый поток поступает в зону регенерации по трубопроводу 27 в качестве греющего потока с относительно высокой температурой, который в данном случае называют также потоком регулирующим температуру. Этот относительно высокотемпературный газовый поток проходит через небольшую нижнюю масть кольцевого слоя катализатора, служащую ггеющей зоной, а затем повторно проникает в цилиндрический газотранспортный объем, расположенный внутри стенки 1 Смешение греющего потока газэ с потоком продуктов-сгорания, поступающи пс трубопроводу 19, Д-пя ускорения ВЬЫИГ-ЗЧИР углерода огса-ичисдют кольцевой перс ородко /3, установленной в кольц-езом газотранснортчом оСъсме между внутренней поверхностью стенки зоны регенерации и решеткой 16

Остальную часть относительно горячего и сжатого потока продукта сгорания из линии 23 направляют в трубопровод 19 и подают в холодильник 29, который в предпочтительном варианте представляет собой аппарат воздушного охлаждения. Газовый поток из лини 19 может также проходить через теплообменник Зи, в котором осуществляют косвенный теплообмен с греющей или охлаждающей средой. Обычно теплообменик 3 не применяют при работе по основной осеме, он предусмотрен для возможности пуска зоны регенерации, с целью нагрева катализатора до температуры , достаточной для поддержания условий самопроизвольного горе- .ния. Газ с регулируемой таким образом температурой по трубопроводу 19 подают в зону регенерации для поддержания горения углерода, находящегося на катализаторе, поступающем в

0

5

75

0

0

5

0

5

зоиу ре гене рэиии . Необлог.имый горения кислород подмешивают в газ внутри цилиндрического гэзотранспорт- ного объема, расположенного внутри решетки 15. Кислород вводят в нижнюю часть зоны регенерации, и он течет вверх через цилиндрический слой катализатора и далее в нижнюю часть цилиндрического газотранспортного объема . Такой способ добавления кислорода является предпочтительным. Однако некоторое количество кислорода или весь кислород можно вводить другими методами, например добавлением в линию 1 9.

В нижней секции зоны регенерации катализатор после обработки с целью удаления углерода в зоне горения и нагрева в зоне регулирования температуры (нагрева) попадает в зону хлорирования , где он ограничен в виде цилиндрического слоя 18 катализатора, занимающего весь объем цилиндрического сечения части зоны регенерации катализатора у этой точки. Хлорирование катализатора осуществляют с помощью потока хлорирующего газа, загружаемого в зону регенерации по трубопроводу 31 и распределяемого внутри слоя катализатора через распределительные устройства 32, которые могут представлять собой перфорированный трубопровод или трубопроводы, простирающиеся внутрь цилиндрического слоя катализатора. В предпочтительном варианте хлорирующий газ также содержит кислород, причем этот газ выходит из распределителя 32 и течет в верхние части зоны регенерации. По мере того как катализатор опускается из зоны хлорирования, он поступает в зону сушки, где удерживается в виде цилиндрического слоя 33- Нагретый воздух из трубопровода З поступает в нижней часть сушильной зоны через трубопровод 35 и распределительную трубу 36. Сушильный воздух направляют вверх в противотоке к потоку очень медленно спускающегося катализатора. Кислород воздуха из трубопровода 3 поступает в цилиндрический газотранспортный объем внутри цилиндрической внутренней решетки 15 для смешения с продуктами сгорания. Часть воздуха из трубопровода 3 перетекает через трубопровод 37 и смешивается с хлором или другим хлорсодержащим веществом для получения потока хлорирующего газа.

Высушенный хлорированный катализатор с низким содержанием углерода выходит из зоны регенерации по трубопроводу 38 и поступает в бункерный затвор 39- Утот перевод может осуществляться и регулироваться с помощью, например, вращающихся уплотнительных клапанов, установленных на линии 38 или линии 0 , через которую катализатор выводят из бункерного затвора 39. Ьункерный затвор 39 в основном работает как уплотнительное устройство для предотвращения смешения воздуха из зоны регенерации с водородом и ларами углеводородов, находящихся в других частях в процессе конверсии углеродов. Поэтому для отдувки кислорода из опускающегося катализатора по трубопроводу М подают азот или другой инертный газ, который в предпочтительном варианте течет через трубопровод 38 вверх в зону регенерации . Затем регенерированный катализатор по трубопроводу 0 поступает в емкость подъемника катализатора 2. Поток газообразного водорода из линии в предпочтительном варианте направляют в емкость k2 для двойной цели, а именно для восстановления металлических компонентов регенерированного катализатора и ожижения регенерированного катализатора для транспорта его вверх по трубопроводу 6 . и возврата в реакционную зону. Восстановительным газом в предпочтительном варианте является водород, хотя могут применяться в легкие углеводороды , например метан. Восстановление может осуществляться на катализаторе , ожидающем транспорта в резервуаре подъемника, например, как показано на чертеже или в отдельном сосуде. Условия восстановления зависят от типа применяемого катализатора . При использовании в качестве восстановителя водорода или метана при температуре выше 750°F (399°С) требуется применение повышенного давления. В некоторых случаях для катализаторов риформинга требуется температура выше 950°F (5Ю°С) в течение 60 мин или более.

Изобретение иллюстрируется следующим примером.

Пример. Устройство с радиальным потоком газа, показанное на чертеже , применяют для регенерации использованного в каталитическом ри

5

0

5

0

5

0

5

0

5

форминге катализатора посредством уд, ления осадков углерода через горение. Использованный катализатор имеет скорость потока кг/ч и вводит через трубопровод 11 при температуре окружающей среды примерно 25°С. Использованный катализатор содержит 0,38 мае.1 платины и 0.9 мае. хлора на сферических частицах окиси алюминия диамв ром 0,16 см. Использованный катализатор содержит ,8 мае.% углерода. Регенерированный катализатор после сушки содержит 0,05 мае.2; углерода и 1,0 мас.% хлора.

В варианте I устройство применяют в режиме низкого давления и низкой температуры. Давление составляет 0,5 КПа. Температура объемного г за в трубопроводах 21 и 25 равна , а в трубопроводе 19 - 7б С. Температуру этого потока газа регулируют посредством охлаждающего средства 30.

В варианте II устройство применяют при предпочтительных или оптимальных условиях; давление составляет 2kl ,2 КПа; температуоа газа в трубопроводах 21 и 25 равна 520°С, а в трубопроводе 19 - 7б С.

В варианте III устройство работает в условиях высоких давлений и температуры: -давление разно 1551 КПа; температура газа в трубопроводах 21 и 25 равна 526 С, а в трубопроводе 19 We .

В среднем время нахождения катализатора в зоне горения должно быть 55 мин. После того как катализатор оставит зону горения, он имеет температуру , равную температуре газа в потоке 19 ). Затем катализатор нагревают до заданной температуры хлорирования , которая равна температуре газа в потоке 25. Во вс&х вариантах приме ра газ для хлорирования имеет скорость потока кг/ч. Газ для хлорирования содержит 3 об.% воды, 0,15% хлористого прогтилена и остальное воздух . До прохождения в зону хлорирования его нагреоают электрическим награ- вателем. Среднее общее время нахождения в зоне хлорирования составляет 2,75 м. Хлорирование служит для перераспределения платины, которая агломерируется на стадии сжигания углерода из-за высоких локализованных температур. Последней стадией до удаления катализатора является сушка с применением воздуха из трубопровода 35 при скорости потока 80,25 кг/ч и температуре .

В табл.1 указаны массовые и объемный расходы газа, проходящего по трубопроводам 21, 25 и 19 в каждом случае . Расход суммарного потока газа, выходящего из трубопровода, можно легко вычислить по разности. Суммарный расход воздуха, загружаемого в процесс, равен суммарному расходу газа , выходящего через трубопровод 19. Состав газа в трубопроводах для каждого варианта указан в табл.2.

Несмотря на большие различия в скорости потока они по существу одинаковые .

Во всех трех вариантах внутри слоя катализатора в зоне горения будет создаваться температурный профиль , который находится в пределах 7б-б75 С. Указанные температуры газа представляют температуры объема газа в общем потоке газа, который применяют как охлаждающую среду. Он остается сравнительно постоянным по температуре, несмотря на изменения других рабочих параметров, например давления.

Таким образом, при использовании способа по изобретению отпадает необходимость в применении нагревателя для получения соответствующего греющего газового потока, что позволяет повысить его экономичность.

Формула изобретения

Способ регенерации платинусодержа щего катализатора риформинга, включающий пропускание закоксоеанного катализатора сверху вниз в зону регенерации в виде плотного слоя, контактирование катализатора с кислородсодержащим газом в зоне горения, расположенной внутри зоны регенерации, до полного выжига углерода, удаление из зоны регенерации образовавшихся газообразных продуктов сгорания, пропускание обезуглероженного катализатора через зону хлорирования, расположенную в зоне регенерации, и контактирование катализатора в этой зоне с хлорирующем газовым потоком, содержащим хлореодержащее вещество, удаление катализатора из зоны регене

рации, отличающийся те, что, с целью повышения экономичности способа, часть образовавшихся газообразных продуктов сгорания подвергают сжатию с получением технологического газового потока под повышенным давлением, 5-25% полученного газового потока направляют в зону нагрева, расположенную после зоны горения, где он контактирует с обезуглерожен- ным катализатором, поступившим из зоны горения, остальную часть технологического газового потока охлаждают и направляют в зону горения в качестве кислородсодержащего газа.

Т а б л и ц а 1 Расход газа

Тэблицэ2

40

Состав газа

II

Двуокись углерода13 ,3

Азот71,Ь

Вода1,3

Кислород. 1 ,0

Двуокись углерода13 ,3

Азот, 71,

1706375 | Продолжение таПл. 2

Реферат

Изобретение касается каталитической химии, в частности регенерации платинусодержащего катализатора ри- форминга, что может быть использовано в нефтехимии. Цель - повышение экономичности способа. Его ведут пропусканием закоксованного катализатора сверху вниз в зону регенерации в виде плотного слоя, контактированием катализатора с кислородсодержащим газом в зоне горения, расположенной внутри зоны регенерации, до полного выжига углерода. Образовавшиеся газообразные продукты сгорания удаляют из зоны регенерации. При этом часть газового потока подвергают сжатию с получением газового потока с повышенным давлением, из которого потока направляют в зону нагрева, расположенную после зоны горения, где он контактирует с обезуглерешенным катализатором, поступившим из зоны горения. Остальную часть газового потока охлаждают и направляют в зону горения в качестве кислородсодержащего газа. Обезуглероженный катализатор пропускают через зону хлорирования , расположенную в зоне регенерации , и контактируют с хлорирующим газовым потоком, содержащим хлор- соде ржащее вещество, с последующим удалением из зоны регенерации. В этом случае отпадает необходимость применении нагревателя для получения соответствующего газового потока-, что повышает экономичность процесса. 2 табл., 1 ил. V) & оз i ел

Формула

Комментарии