Жидкая молочная смесь для кулинарных пищевых продуктов - RU2692549C2

Код документа: RU2692549C2

Чертежи

Описание

Настоящее изобретение относится к жидкой молочной смеси, которая пригодна для использования в приготовлении молочных кулинарных соусов или готовых кулинарных блюд. Более конкретно, настоящее изобретение относится к жидкой молочной смеси, содержащей молочные белки и жиры, которые можно использовать для уменьшения общего количества жира, используемого в упомянутом кулинарном соусе или блюде, без ущерба для вкуса и внешнего вида после приготовления упомянутого соуса или блюда.

На предшествующем уровне техники было исследовано множество подходов для улучшения органолептических свойств молочных соусов с пониженным содержанием жира. Например, в попытке улучшить органолептические свойства молочных соусов с пониженным содержанием жира, например, путем повышения вязкости, применялись дополнительные ингредиенты, такие как декстрины, волокна, гидроколлоиды, камеди, химически или физически модифицированные крахмалы и их комбинации. Однако эти дополнительные ингредиенты добавляют сложность к составу и способу изготовления композиции. Кроме того, эти дополнительные ингредиенты обычно не обеспечивают вкусового впечатления и «восприятия жира», которые достигаются при потреблении соуса без пониженного содержания жира, и, в результате, соусы с этими дополнительными ингредиентами часто вызывают негативную реакцию у потребителей.

В другом примере увеличение давления гомогенизации позволяет уменьшить размер капель жира по сравнению со стандартными способами получения пищевых композиций и, таким образом, позволяет уменьшить количество жира. Однако количественное уменьшение содержания жира, которое может быть достигнуто за счет увеличения давления гомогенизации, ограничено, и, как правило, уменьшение жира не превышает 20–30%.

Постоянно увеличивается потребительский спрос на здоровые виды пищевых продуктов с низким содержанием жира или даже обезжиренные продукты, полученные без ущерба для вкуса. Таким образом, существует потребность в улучшении органолептического профиля существующих продуктов с пониженным содержанием жира и достижении органолептических свойств, которые имитируют уровни, полученные при более высоком содержании жира.

Цель настоящего изобретения заключается в улучшении существующего уровня техники и получении жидкой молочной основы, которая пригодна для использования в приготовлении кулинарных пищевых продуктов, таких как, например, приготовленные пищевые блюда, с целью уменьшения общего количества жира, используемого в приготовлении упомянутого кулинарного пищевого продукта: i) без снижения восприятия общего вкуса жира упомянутого кулинарного пищевого продукта; и ii) без негативного влияния на общий визуальный аспект упомянутого кулинарного пищевого продукта при готовке, например, в печи.

Цель настоящего изобретения достигается посредством объекта изобретения в независимых пунктах формулы изобретения. Идея настоящего изобретения получает дальнейшее развитие в зависимых пунктах формулы изобретения.

Соответственно, в первом аспекте настоящее изобретение обеспечивает жидкую молочную смесь, содержащую молочные белки и жиры, в которой молочные белки представляют собой сывороточный белок и казеин; соотношение по массе сывороточный белок : казеин составляет 0,3–0,5; а рН жидкой молочной смеси составляет 5,8–6,2.

Во втором аспекте настоящее изобретение относится к способу получения жидкой молочной смеси, включающему следующие стадии:

a. смешивание композиции молочных белков с концентратом сывороточного белка для достижения общего соотношения по массе сывороточный белок : казеин 0,3–0,5;

b. необязательно добавление воды, жира, масла и/или эмульгатора в смесь стадии a);

c. доведение рН смеси стадии a) или b) до 5,8–6,2 с помощью органической кислоты;

d. гомогенизацию смеси стадии c); и

e. нагревание смеси стадии d) до температуры 85–100°C в течение периода времени 1,0–3 минуты.

В еще одном аспекте настоящее изобретение также относится к пищевому продукту, полученному с использованием жидкой молочной смеси настоящего изобретения.

Авторы настоящего изобретения неожиданно обнаружили, что, если получить жидкую молочную смесь, содержащую молочные белки, сывороточный белок и казеин в очень специфических количествах по отношению друг к другу, и обработать эту смесь белков в присутствии масла и/или жира при рН в диапазоне 5,8–6,2 и при строго определенном температурном режиме, то можно получить жидкую молочную смесь, которая при добавлении в соус позволяет существенно уменьшить количество жира в конечном блюде без ущерба для общего восприятия вкуса жира этого блюда и без потери блестящего внешнего вида гладкой жирной поверхности этого соуса после приготовления. Таким образом можно обеспечить снижение содержания жира на 30–50%, как показано ниже в примере 4.

Дополнительные признаки и преимущества описаны в настоящем документе и будут очевидны после изучения представленного ниже подробного описания и фигур.

Краткое описание рисунков

Фиг. 1. Физическое свойство жидких молочных смесей: вязкость в зависимости от значения рН.

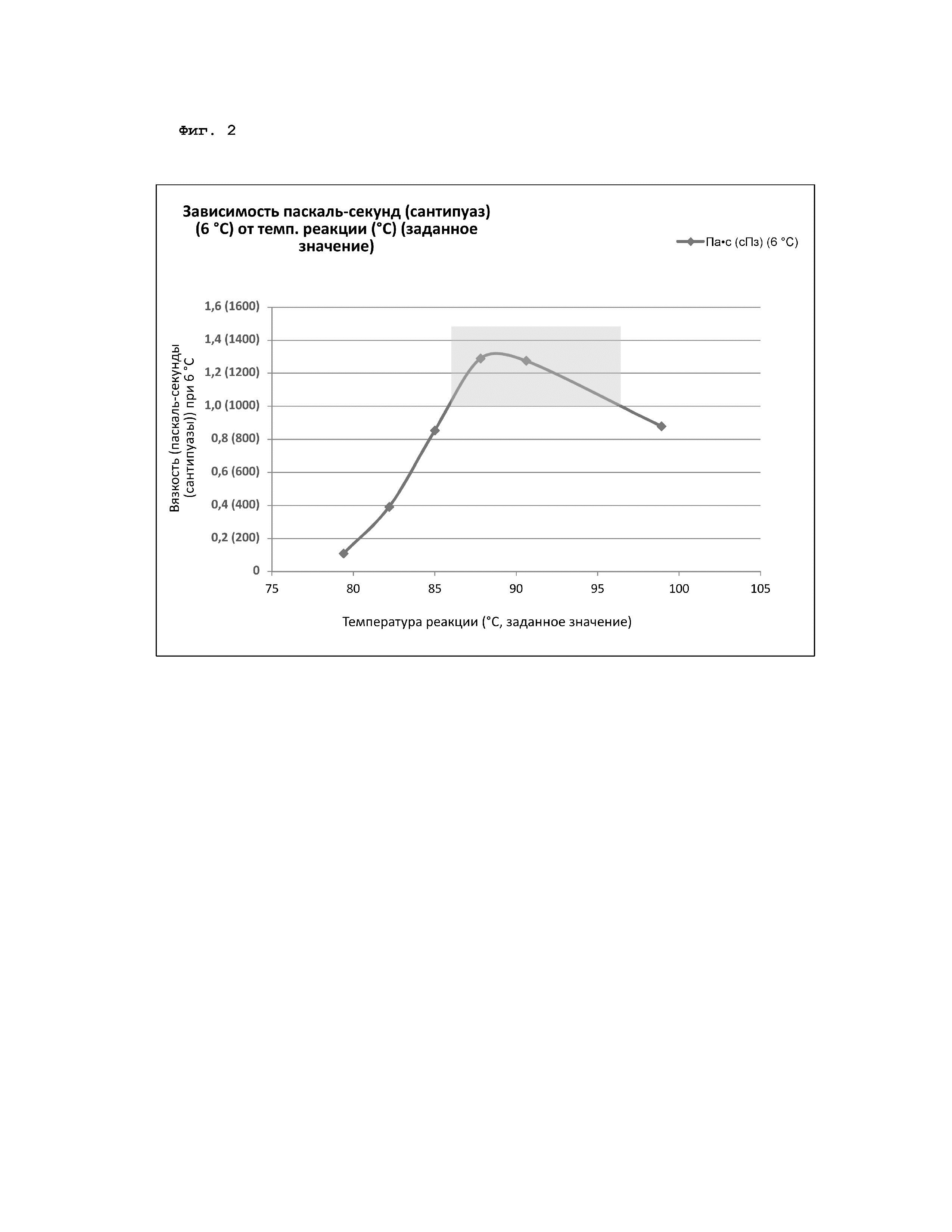

Фиг. 2. Вязкость жидких молочных смесей в зависимости от температуры на стадии нагревания при получении смесей.

Фиг. 3. Вязкость жидких молочных смесей в зависимости от времени выдержки при высокой температуре во время получения смесей.

Фиг. 4. Примеры сырных соусов, получивших оценки 0 (лучшая) и 5 (худшая).

Подробное описание изобретения

Настоящее изобретение относится к жидкой молочной смеси, содержащей молочные белки и жиры, в которой молочные белки представляют собой сывороточный белок и казеин; соотношение по массе сывороточный белок : казеин составляет 0,3–0,5; а рН жидкой молочной смеси составляет 5,8–6,2. Предпочтительно, чтобы рН жидкой молочной смеси составлял 5,90–6,10.

Жидкая молочная смесь настоящего изобретения пригодна для использования при приготовлении кулинарного соуса или в качестве кулинарного соуса самого по себе для приготовления пищевых блюд, предпочтительно предварительно приготовленных пищевых блюд, которые продаются и поставляются потребителям в охлажденном или замороженном состоянии.

Термин «жидкая молочная смесь» означает композицию, которая содержит молочные белки и представляет собой жидкость при комнатной температуре; т.е. перед замораживанием, готовкой, нагреванием или запеканием при одном из дальнейших применений пищевого продукта. Обычно жидкая молочная смесь представляет собой ингредиент пищевого продукта или напитка, предназначенный для применения в получении пищевых продуктов и напитков.

Термин «жир» в настоящем изобретении относится к твердому жиру, такому как молочный жир, и/или жидкому жиру и маслу, таким как растительные масла; при этом термины «твердый» и «жидкий» относятся к состоянию жира/масла при комнатной температуре.

Термин «сывороточный белок» означает смесь глобулярных белков, выделенных из молочной сыворотки. Это типичный побочный продукт процесса сыроварения.

Термин «казеин» относится к семейству родственных фосфопротеинов, обычно содержащихся в молоке млекопитающих, например к бs1-, бs2-, в- и к-казеинам. Они составляют около 80% белков в коровьем молоке и, как правило, являются основным белковым компонентом сыра.

Термин «соотношение» или «соотношение по массе» сывороточного белка и казеинового белка (т.е. сывороточный белок : казеин) в настоящем изобретении определяется как соотношение масс (т.е. сухих масс) этих соответствующих белков друг с другом.

В настоящем изобретении жир представляет собой твердый жир, жидкое масло или их комбинацию. Предпочтительно жир выбирают из группы, состоящей из молочного жира, соевого масла, масла канолы, подсолнечного масла, кукурузного масла, арахисового масла, оливкового масла, хлопкового масла и кокосового масла или их комбинации.

В предпочтительном варианте осуществления жидкая молочная смесь настоящего изобретения содержит эмульгатор. Предпочтительно эмульгатор выбирают из группы, состоящей из моноглицеридов, диглицеридов, аравийской камеди и лецитина или их комбинации. Преимущество заключается в том, что эти эмульгаторы приносят пользу в процессе гомогенизации, обеспечивая хорошую эмульсию со стабильными каплями жира, которые имеют очень малые средние диаметры.

Предпочтительно молочная смесь настоящего изобретения содержит 1–15 мас.% жира, предпочтительно 5–12 мас.% жира. В настоящем изобретении жир относится к твердому жиру и/или жидкому маслу, такому как растительное масло, или их комбинации. Твердое или жидкое состояние жира или масла определяется при комнатной температуре.

В предпочтительном варианте осуществления молочная смесь настоящего изобретения содержит капли жира, имеющие средний диаметр от 0,2 до 2 мкм. Предпочтительно, чтобы эти капли жира имели средний диаметр 0,6–1,8 мкм.

В еще одном предпочтительном варианте осуществления жидкая молочная смесь настоящего изобретения содержит молочные белки и жиры, при этом молочные белки представляют собой сывороточный белок и казеин; соотношение по массе сывороточный белок : казеин составляет 0,35–0,43; а рН жидкой молочной смеси составляет 5,8–6,2, предпочтительно 5,90–6,10.

Дополнительный аспект настоящего изобретения относится к способу получения жидкой молочной смеси, включающему следующие стадии:

a. смешивание композиции молочных белков с концентратом сывороточного белка для достижения общего соотношения сывороточный белок : казеин 0,3–0,5;

b. необязательно добавление воды, жира, масла и/или эмульгатора в смесь стадии a);

c. доведение рН смеси стадии a) или b) до 5,8–6,2 с помощью органической кислоты;

d. гомогенизацию смеси стадии c); и

e. нагревание смеси стадии d) до температуры 85–100°C в течение периода времени 1,0–3 минуты.

Предпочтительно, чтобы общее соотношение сывороточный белок : казеин на стадии а) настоящего способа составляло 0,35–0,43.

Предпочтительно, чтобы на стадии с) настоящего способа рН был доведен до 5,90–6,10.

В дополнительном предпочтительном варианте осуществления на стадии е) настоящего способа температура нагревания смеси составляет 86–97°С. В предпочтительном варианте период нагревания составляет от 85 до 170 секунд.

В предпочтительном варианте осуществления настоящего способа композицию молочных белков выбирают из группы, состоящей из свежего молока, цельного молока, обезжиренного молока, сухого молока, сгущенного обезжиренного молока и молочных сливок или их комбинации.

Органическую кислоту для регулирования рН на стадии с) настоящего способа предпочтительно выбирают из молочной кислоты, лимонной кислоты и уксусной кислоты или их комбинации.

Жидкую молочную смесь с отрегулированным рН обрабатывают на стадии d) настоящего способа, чтобы предпочтительно получить капли жира по существу одинакового размера. В одном варианте осуществления путем такой обработки получают капли жира, имеющие средний диаметр менее около 2 мкм и предпочтительно имеющие средний диаметр от около 1,5 мкм до около 1,8 мкм. Например, обработку можно выполнить путем гомогенизации жидкой молочной смеси с помощью насоса-диспергатора, имеющего неподвижную пластину с зубьями, которые зацепляются с зубьями на роторной пластине, которая вращается с частотой около 10 000 об/мин. В другом примере обработку можно выполнить с помощью молочного гомогенизатора, который использует поршень и работает при давлении 4 МПа (600 фунтов/кв. дюйм). Настоящее изобретение не ограничивается конкретным способом гомогенизации смеси на стадии d), чтобы предпочтительно получить капли жира по существу одинакового диаметра, и допускает применение любого способа, доступного специалистам в данной области, который приводит к получению капель жира со средним диаметром менее около 2 мкм из жидкой молочной смеси с отрегулированным рН. В одном варианте осуществления при обработке образуются скопления из жира и белка, имеющие диаметр от около 5 мкм до около 200 мкм и предпочтительно от около 10 мкм до около 100 мкм.

Обработанную жидкую молочную смесь подвергают термической обработке на стадии е) способа настоящего изобретения для формирования по меньшей мере частично коагулированной белковой матрицы. Термическую обработку можно проводить при температуре 85–100°С в течение 1–3 минут, предпочтительно 1,5–2,5 минуты, а более предпочтительно — в течение около 2,0 минут. В предпочтительном варианте осуществления температура термической обработки составляет около 85°С. Как правило, по меньшей мере 30%, предпочтительно по меньшей мере 45%, более предпочтительно по меньшей мере 60% молочного белка в жидкой молочной смеси превращаются в частично коагулированную белковую матрицу. Термическая обработка в этих условиях не приводит к образованию осадка.

После термической обработки можно охладить термообработанную жидкую молочную смесь, содержащую по меньшей мере частично коагулированную белковую матрицу; в одном варианте осуществления смесь охлаждается непосредственно после термической обработки. Например, термообработанную жидкую молочную смесь можно охладить до температуры около 60°С или ниже.

В одном варианте осуществления полученная в результате жидкая молочная смесь, содержащая по меньшей мере частично коагулированную белковую матрицу, имеет 2,0–5,0% белка и предпочтительно 3,6–4,5% белка, от 1%, 2% или 5% до около 15% жира и предпочтительно около 10% жира и рН 5,8–6,2.

Один аспект настоящего изобретения относится к жидкой молочной смеси, полученной описанным выше способом.

В дополнительном аспекте настоящее изобретение также относится к пищевому продукту, полученному с использованием жидкой молочной смеси настоящего изобретения. Такой пищевой продукт может представлять собой кулинарный соус, суп, подливу, предварительно приготовленное блюдо или компонент предварительно приготовленного блюда.

Для этого жидкую молочную смесь настоящего изобретения, содержащую по меньшей мере частично коагулированную белковую матрицу, затем можно смешать с дополнительными ингредиентами с получением, например, молочного кулинарного соуса. В одном варианте осуществления жидкая молочная смесь перед добавлением дополнительных ингредиентов может быть сконцентрирована путем удаления из нее по меньшей мере части воды. Жидкая молочная смесь может быть основным компонентом молочного кулинарного соуса; например, жидкая молочная смесь может составлять по меньшей мере 20% молочного кулинарного соуса, более предпочтительно по меньшей мере 50% молочного кулинарного соуса, еще более предпочтительно по меньшей мере 65% соуса, а наиболее предпочтительно — по меньшей мере 80% соуса.

Обычно дополнительные ингредиенты для молочного кулинарного соуса включают жир, соли, сухой обезжиренный молочный остаток, стабилизаторы, эмульгаторы, ароматизаторы, специи, белки, воду, подкисляющие компоненты, подщелачивающие компоненты или любые их комбинации. Однако некоторые варианты осуществления кулинарного соуса не содержат подсластителя, который придает соусу сладость, такого как природные сахара, калорийные подсластители, другие полученные из растений подсластители и некалорийные подсластители высокой насыщенности.

Не имеющие ограничительного характера примеры подходящих молочных кулинарных соусов, содержащих жидкую молочную смесь настоящего изобретения, включают сырный соус, соус Альфредо и другие молочные пастообразные соусы, соус бешамель, берблан, заправку Цезарь, молочные топпинги, молочные начинки и т.п. Кулинарный соус не ограничивается конкретным вариантом осуществления, и кулинарным соусом может быть любой молочный соус, известный специалисту в данной области.

Соус, содержащий жидкую молочную смесь настоящего изобретения, может подвергаться дополнительной обработке. Например, соус можно нагревать до температуры от около 87 до около 93°C в течение от около 5 минут до около 12 минут.

В одном варианте осуществления молочный кулинарный соус содержит 0,1–0,2% эмульгатора. В другом варианте осуществления соус не содержит эмульгатора, а для формирования текстуры используются белки. В таком варианте осуществления соус также может по существу не содержать декстринов, волокон, гидроколлоидов, камедей и химически или физически модифицированных крахмалов. «По существу не содержать» означает, что эти материалы не добавляются преднамеренно ради их обычной способности обеспечивать свойства, например, эмульгирование и/или стабильность, хотя они могут присутствовать непреднамеренно в незначительных количества без ухудшения характеристик соусов. В предпочтительном варианте осуществления соус содержит такие материалы, но без опоры на них и/или без увеличения их количества по отношению к типичным молочным кулинарным соусам. Например, вариант осуществления молочного кулинарного соуса содержит менее около 4% крахмала и камеди, предпочтительно менее около 2,0% крахмала и камеди, а наиболее предпочтительно — менее около 1,5% крахмала и камеди. В таких вариантах осуществления кулинарный соус может иметь менее около 2% муки.

Молочный кулинарный соус, содержащий жидкую молочную смесь настоящего изобретения, может добавляться в один или более других компонентов пищевых продуктов, таких как макаронные изделия, овощи, фрукты, белки, злаки, такие как рис или т.п., для получения пищевого продукта. Например, молочный кулинарный соус можно добавить к одному или более другим ингредиентам, чтобы получить нарезанную говядину в сливочном соусе; продукт из теста с молочным соусом, такой как сандвич или пицца; макароны с сыром; феттучини Альфредо; запеченный картофель; подливу из шпината и артишоков; пищевой продукт, по меньшей мере частично покрытый сырным соусом; или т.п. Молочный соус может быть основой для какого-либо кулинарного продукта, например, для применения в супе, пасте или приправе.

Вариант осуществления пищевого продукта настоящего изобретения относится к замороженному пищевому продукту, который может представлять собой замороженное предварительно приготовленное блюдо или соус, используемый в качестве компонента в предварительно приготовленном блюде.

Полученный пищевой продукт можно поместить в контейнер, например лоток микроволновой печи, а затем охладить и/или заморозить. После покупки потребитель может разогреть пищевой продукт для потребления отдельно или совместно с другими пищевыми продуктами при температуре пищевого продукта, которая выше комнатной температуры. Молочный кулинарный соус, содержащий жидкую молочную смесь настоящего изобретения, может сохранять свои органолептические свойства во время и после повторного нагрева.

Дополнительным аспектом настоящего изобретения является применение жидкой молочной смеси настоящего изобретения в приготовлении пищевого продукта для снижения общего содержания жира и/или содержания масла в упомянутом пищевом продукте.

Благодаря использованию жидкой молочной смеси настоящего изобретения можно добиться снижения жира до 60% в сравнении с молочными кулинарными соусами, не содержащими частично коагулированную белковую матрицу, с сохранением при этом приемлемых органолептических свойств молочного кулинарного соуса. Например, экспериментальные испытания показали, что стандартный соус Альфредо содержал около 21% жира, в то время как соус Альфредо, содержащий жидкую молочную смесь, содержал около 9% жира, и стандартный соус «макароны в сыре» содержал около 11,3% жира, в то время как соус «макароны в сыре», содержащий жидкую молочную смесь, содержал около 7,6% жира.

В одном варианте осуществления молочный кулинарный соус, содержащий жидкую молочную смесь настоящего изобретения, имеет вязкость от около 1,8 Па⋅с до 3,6 Па⋅с (от около 1800 сПз до около 3600 сПз).

Еще одним дополнительным аспектом настоящего изобретения является применение жидкой молочной смеси настоящего изобретения в приготовлении пищевого продукта для улучшения визуального аспекта упомянутого пищевого продукта при готовке, например, в печи.

Специалистам в данной области будет очевидно, что все описанные в данном документе элементы настоящего изобретения можно свободно комбинировать. В частности, элементы, описанные для жидкой молочной смеси, можно комбинировать с элементами получения жидкой молочной смеси, и наоборот. Дополнительно можно комбинировать элементы, описанные для различных вариантов осуществления настоящего изобретения.

Дополнительные преимущества и элементы настоящего изобретения станут очевидны после изучения фигур и примеров.

Примеры

Пример 1. Способ получения жидкой молочной смеси

Периодический способ

В сосуд, выполненный с возможностью интенсивного перемешивания и парового нагрева, добавляют 30,9 литра воды. В сосуд добавляют 16,8 кг сгущенного обезжиренного молока (34% твердых веществ), а также 16,5 кг жирных сливок (40% молочного жира) и тщательно перемешивают. При интенсивном перемешивании добавляют 690 г порошкообразного концентрата сывороточного белка (например, Bravo 250 от компании Grande Custom Ingredients Group) и 100 г эмульгатора Panodan (моно- и диглицериды) и перемешивают до полного диспергирования. Медленно добавляют 90 г жидкой (88%) молочной кислоты и через 5 минут перемешивания измеряют и регулируют рН. Затем готовую смесь нагревают до 60°С, гомогенизируют с помощью стандартного поршневого гомогенизатора при давлении 10 МПа (1500 фунтов/кв. дюйм (100 бар)) и возвращают в исходную смесительную емкость. Смесь дополнительно нагревают до 85°С и выдерживают при этой температуре в течение как минимум 90 секунд. Затем в сосуд добавляют 35 литров холодной воды и/или льда, чтобы охладить продукт до температуры ниже 60°C, и завершают реакцию, а готовую жидкую молочную смесь до применения хранят в холодильнике. Эти 100 кг готовой жидкой молочной смеси описаны в первом столбце приведенной ниже таблицы I под заголовком «Жидкая молочная смесь одинарной крепости» и могут использоваться «как есть» или дополнительно разбавленными в рецептурах готовых соусов, супов или других компонентов продуктов питания.

Непрерывный способ

В сосуд, выполненный с возможностью интенсивного перемешивания и парового нагрева, добавляют 171 литр воды. В сосуд добавляют 104 кг сгущенного обезжиренного молока (34% твердых веществ), а также 101 кг жирных сливок (40% молочного жира) и тщательно перемешивают. При интенсивном перемешивании добавляют 4,25 кг порошкообразного концентрата сывороточного белка (например, Bravo 250 от компании Grande Custom Ingredients Group) и 600 г эмульгатора Panodan (моно- и диглицериды) и перемешивают до полного диспергирования. Медленно добавляют 560 г жидкой (88%) молочной кислоты и через 5 минут перемешивания измеряют и регулируют рН. Затем готовую смесь нагревают до 60°С, гомогенизируют с помощью стандартного поршневого гомогенизатора при давлении 10 МПа (1500 фунтов/кв. дюйм (100 бар)) и передают на следующую стадию непрерывного способа. Смесь дополнительно нагревают до 85°С (например, путем прямого впрыска пара) и выдерживают при этой температуре в течение как минимум 90 секунд. После истечения времени выдержки смесь охлаждают (например, с помощью трубчатого или пластинчатого теплообменника), чтобы завершить реакцию, и до применения хранят в холодильнике. Эти 400 кг готовой жидкой молочной смеси описаны во втором столбце приведенной ниже таблицы I под заголовком «Жидкая молочная смесь, 65% концентрат» и могут использоваться «как есть» или дополнительно разбавленными в рецептурах готовых соусов, супов или других компонентов продуктов питания.

Таблица I. Жидкие молочные смеси на основе молочного жира

Упомянутый выше «65% концентрат» означает, что из рецептуры «одинарной крепости» было выведено 35% от массы партии в виде содержащейся в ней воды, что привело к получению более концентрированного варианта жидкой молочной смеси, который более полезен в качестве полуфабрикатного компонента во множестве применений готового продукта. Аналогичным образом, «50% концентрат» получили путем удаления 50% от массы партии в виде воды.

Пример 2. Жидкая молочная смесь на основе растительного жира

Аналогично описанному в примере 1, жидкие молочные смеси можно получить путем замены компонента молочного жира в смеси из примера 1 соответствующим идентичным количеством жидкого растительного масла. Компоненты жидкой молочной смеси на основе растительного масла — молочные белки и воду — необходимо также довести до соответствующих концентраций, как в молочной смеси из примера 1. Полученные композиции жидких молочных смесей будут показаны в таблице II.

Таблица II. Жидкие молочные смеси на основе растительного жира

Упомянутый выше «65% концентрат» означает, что из рецептуры «одинарной крепости» было выведено 35% от массы партии в виде содержащейся в ней воды, что привело к получению более концентрированного варианта жидкой молочной смеси, который более полезен в качестве полуфабрикатного компонента во множестве применений готового продукта. Аналогичным образом «50% концентрат» получили путем удаления 50% от массы партии в виде воды.

Пример 3. Физические свойства жидких молочных смесей

Жидкие молочные смеси были получены в соответствии со способом, описанным в примере 1, и испытаны в отношении их физических свойств и характеристик следующим образом.

Проводили испытания, чтобы установить оптимальный диапазон рН для жидкой молочной смеси на основе молочного жира (65% концентрат). При этом соблюдали основную рецептуру и способ в соответствии с непрерывным способом, приведенным в примере 1. В ходе этого процесса на стадии перемешивания добавляли постепенно увеличивающиеся количества кислоты для прогрессивного снижения рН исходной смеси, а после обработки и охлаждения отбирали соответствующие образцы и подвергали их анализу с использованием цифрового вискозиметра Брукфильда. Результат показан на фиг. 1. Максимальные показания вязкости свыше 0,8 Па⋅с (800 сПз) были получены при диапазоне pH 5,90–6,10.

Область высокой вязкости отражает положительное условие для контролируемой денатурации белка, что приводит к получению более концентрированной и густой жидкой молочной смеси. Низкие вязкости, наблюдаемые при рН выше 6,2, указывают на отсутствие денатурации белков, а также преобладание непрореагировавших белков. Резкое снижение значений вязкости при рН менее 5,85 отражает чрезмерную денатурацию и/или осаждение молочных белков, что приводит к образованию тонкой жидкой матрицы, содержащей более крупные осажденные частицы белка. Для успешного применения рассматриваемой технологии крайне важно контролировать рН, чтобы обеспечить желаемую вязкость и текстуру.

2. Вязкость смеси в зависимости от температуры на стадии нагревания при получении смеси

Были проведены испытания, чтобы установить оптимальный диапазон температур реакции для жидкой молочной смеси на основе молочного жира (65% концентрат). При этом соблюдали основную рецептуру и способ в соответствии с непрерывным способом, приведенным в примере 1. В процессе нагрева постепенно увеличивали заданное значение для окончательного (путем впрыска пара) нагрева, а после обработки и охлаждения отбирали соответствующие образцы и подвергали их анализу с использованием цифрового вискозиметра Брукфильда. Результат показан на фиг. 2. Максимальные показания вязкости свыше 1 Па⋅с (1000 сПз) были получены при температурах реакции (заданном значении) в диапазоне 86–97°C.

Область высокой вязкости отражает положительное условие для контролируемой денатурации белка, что приводит к получению более концентрированной и густой жидкой молочной смеси. Низкие значения вязкости, наблюдаемые при температурах реакции менее 86°C, указывают на отсутствие денатурации белков и преобладание непрореагировавших белков. Резкое снижение значений вязкости при температурах реакции выше 95°C отражает чрезмерную денатурацию и/или осаждение молочных белков, что приводит к образованию тонкой жидкой матрицы, содержащей более крупные осажденные частицы белка. Для успешного применения современной технологии крайне важно контролировать температуру реакции, чтобы обеспечить желаемую вязкость и текстуру.

3. Зависимость вязкости смеси от времени выдержки при высокой температуре в ходе процесса

Проводили испытания, чтобы установить оптимальный диапазон реакционного времени выдержки для жидкой молочной смеси на основе молочного жира (65% концентрат). При этом соблюдали основную рецептуру и способ в соответствии с непрерывным способом, приведенным в примере 1. Приготовили отдельные небольшие партии и использовали оптимизированный способ нагревания с заданным значением для окончательного нагрева при 89°С (путем впрыска пара). Время выдержки между партиями постепенно увеличивали, чтобы обеспечить несколько значений времени выдержки между 85 и 170 секундами. После обработки и охлаждения отбирали соответствующие образцы и подвергали их анализу с использованием цифрового вискозиметра Брукфильда. Результат показан на фиг. 3. Максимальные показания вязкости свыше 1 Па⋅с (1000 сПз) были получены при всех значениях времени выдержки в диапазоне 85–170 секунд.

Данные показывают, что время выдержки менее 85 секунд может быть слишком коротким, чтобы желаемая реакция прошла полностью, а время выдержки больше 150 секунд может привести к началу чрезмерной денатурации и/или осаждению молочных белков, что приводит к образованию тонкой жидкой матрицы, содержащей более крупные осажденные частицы белка.

4. Влияние соотношения сывороточный белок : казеин

На ранней стадии разработки данных жидких молочных смесей было замечено, что некоторые рецептуры продуктов, содержащих смеси, обладали лучшими показателями, чем другие, когда окончательное приготовление из замороженного состояния осуществлялось в обычной печи при сравнительно жестких условиях (например, при температуре 177°C в течение 45 минут без перемешивания), т.е. способом, используемым многими потребителями для повторного нагревания замороженных блюд. Для продуктов, которые показывали лучшие показатели, был характерен гладкий внешний вид соуса до и после перемешивания продукта в конце этого времени нагревания. Продукты, которые показывали плохие показатели, характеризовались грубым «творожистым» внешним видом соуса до и/или после перемешивания продукта в конце стадии нагревания. Отдельные образцы оценивали по шкале от 0 до 5, где 0 соответствовал лучшей оценке, а 5 - худшей оценке. Примеры образцов, получивших оценки 0 и 5, показаны ниже на фиг. 4.

Дополнительные исследования множества существующих образцов продуктов и их показателей в ходе этой стадии повторного нагревания показали, что основная причина «творожистого» эффекта была связана с уровнем добавленного сывороточного белка в продукте и, более конкретно, с уровнем непрореагировавшего сывороточного белка, присутствовавшего в продукте во время повторного нагревания. Ниже в таблице III представлены результаты, полученные в результате испытаний выбранной группы образцов (соусы A–G).

Таблица III

Были обнаружены сильные взаимосвязи между уровнем жидкой молочной смеси в соусе, а также количеством общего сывороточного белка в соусе и общей оценкой — более высокие уровни сывороточного белка приводили к ухудшению общей оценки. Дополнительный анализ обработанных жидких молочных смесей, содержащих уровни сывороточного белка, аналогичные выявленным в соусах A–G, показал, что до 30% присутствующего сывороточного белка все еще оставалось непрореагировавшим и доступным для последующей реакции во время нагревания печи до температур свыше 97°C. Поскольку количество жидкой молочной смеси, используемой в соусе, непосредственно связано с теоретически достижимым снижением уровня жира, были проведены последующие испытания образца, содержащего пониженный на 30% уровень сывороточного белка (соус H), чтобы минимизировать уровень остаточного непрореагировавшего сывороточного белка в соусе. Во время последующего повторного нагревания этих соусов в печи наблюдались положительные результаты.

Из этой серии экспериментов можно сделать вывод о том, что жидкая молочная смесь, содержащая сывороточные белки и казеиновые белки в конечном соотношении около 27 : 73 мас.% (= 0,37), демонстрирует хорошие результаты с точки зрения внешнего вида при готовке в печи, когда используется в областях применения с уменьшенным количеством жира. Например, соусы 46B и 142H в таблице III продемонстрировали такой же хороший результат с точки зрения качества, как соус 47А, который содержал значительно большее количество общего жира (т.е. 17,6% вместо лишь 14,7 или 8,8% жира в двух других соусах). Жидкие молочные смеси, содержащие сывороточный белок и казеин в соотношении, например, 19 : 81 мас.% (= 0,234), что, как правило, характерно для цельного молока, или в соотношении 0,27, как показано для соуса 47А, должны содержать значительно большее количество жира, чтобы показать такой же хороший результат при готовке, как указано выше. С другой стороны, в серии экспериментов также было подтверждено, что, когда соотношение сывороточного белка и казеина составляет около 35 : 65 мас.% (= 0,538) или выше, соус имеет тенденцию створаживаться на стадии приготовления. Следовательно, эти последние композиции являются менее предпочтительными.

Таким образом, хорошие результаты при готовке можно получить при использовании молочной смеси, содержащей сывороточный белок и казеиновый белок в соотношении по массе около 0,3–0,5, предпочтительно в соотношении по массе около 0,35–0,43.

5. Влияние давления гомогенизации и размера частиц капель жира

После установления оптимального содержания и композиции белка более тщательно исследовали такой параметр, как размер частиц капель жира. Гипотеза о том, что более мелкие и, следовательно, более многочисленные капли жира способствуют более полному восприятию присутствия жира, была доказана путем получения жидких молочных смесей по оптимизированной формуле, изложенной выше в примере 4. Давление гомогенизации варьировалось между 4 МПа и 10 МПа (между 600 фунтами/кв. дюйм (40 бар) и 1500 фунтами/кв. дюйм (100 бар)), а соусы готовили с использованием полученных жидких молочных смесей. Размеры капель жира, измеренные методом лазерной дифракции, составили (в среднем) 1,7 мкм и 1,0 мкм соответственно. При оценке экспертной дегустационной комиссией различия между 2 образцами соусов, содержащих эти жидкие молочные смеси, оценивали как значительные, особенно в отношении гладкости текстуры и вкусового впечатления, при этом вариант, полученный при давлении 10 МПа (1500 фунтов/кв. дюйм), лучше всего соответствовал продукту с полным содержанием жира.

Пример 4. Применение жидких молочных смесей в кулинарных соусах

Жидкая молочная смесь настоящего изобретения была протестирована в нескольких контрольных областях применения для получения кулинарных соусов, которые можно использовать, например, в готовых блюдах, таких как соус «макароны с сыром», как показано ниже в таблице IV, и в итальянском сырном соусе, как показано в таблице V.

Таблица IV. Примеры соуса «макароны с сыром»

Значительное снижение жира, свыше 30%, было достигнуто за счет применения жидких молочных смесей вместо смеси сливки/молоко с более высокой жирностью, а также 68% сливочного масла в рецептуре «Макароны с сыром» с полным содержанием жира. При оценке экспертной дегустационной комиссией различия между продуктом с полным содержанием жира и продуктом, содержащим жидкую молочную смесь, оценивали как незначительные.

Таблица V. Пример соуса: итальянский сырный соус

Значительное снижение жира, свыше 50%, было достигнуто за счет применения жидкой молочной смеси вместо смеси сливки/молоко с более высокой жирностью, а также 100% растительного масла в рецептуре итальянского сырного соуса с полным содержанием жира. При оценке экспертной дегустационной комиссией различия между продуктом с полным содержанием жира и продуктом, содержащим жидкую молочную смесь, оценивали как незначительные.

Следует понимать, что специалистам в данной области будут очевидны различные изменения и модификации предпочтительных в настоящее время вариантов осуществления, описанных в настоящем документе. Такие изменения и модификации можно вносить без отступления от сущности и объема объекта настоящего изобретения и без уменьшения предполагаемых преимуществ. Следовательно, предполагается, что прилагаемая формула изобретения охватывает такие изменения и модификации.

Реферат

Изобретение относится к пищевой промышленности. Способ получения жидкой молочной смеси включает следующие стадии: a) смешивание композиции молочных белков с концентратом сывороточного белка для достижения общего соотношения сывороточный белок:казеин 0,3–0,5; b) доведение рН смеси до 5,9-6,1 с помощью органической кислоты; c) гомогенизацию подкисленной смеси; и d) нагревание гомогенизированной смеси до температуры 86-97°С в течение периода времени 85-170 с; причём жидкая молочная смесь имеет вязкость свыше 0,8 Па⋅с при температуре 24°С. Изобретение позволяет получить продукт с улучшенным органолептическим профилем продуктов с пониженным содержанием жира. 6 з.п. ф-лы, 4 ил., 5 табл., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Подкисленный пищевой продукт и способ его получения

Способ гидролиза молочных белков

Комментарии