Способ непрерывной обработки водных дисперсий гомо- и сополимеров винилхлорида и устройство для его осуществления - SU657752A3

Код документа: SU657752A3

Чертежи

Описание

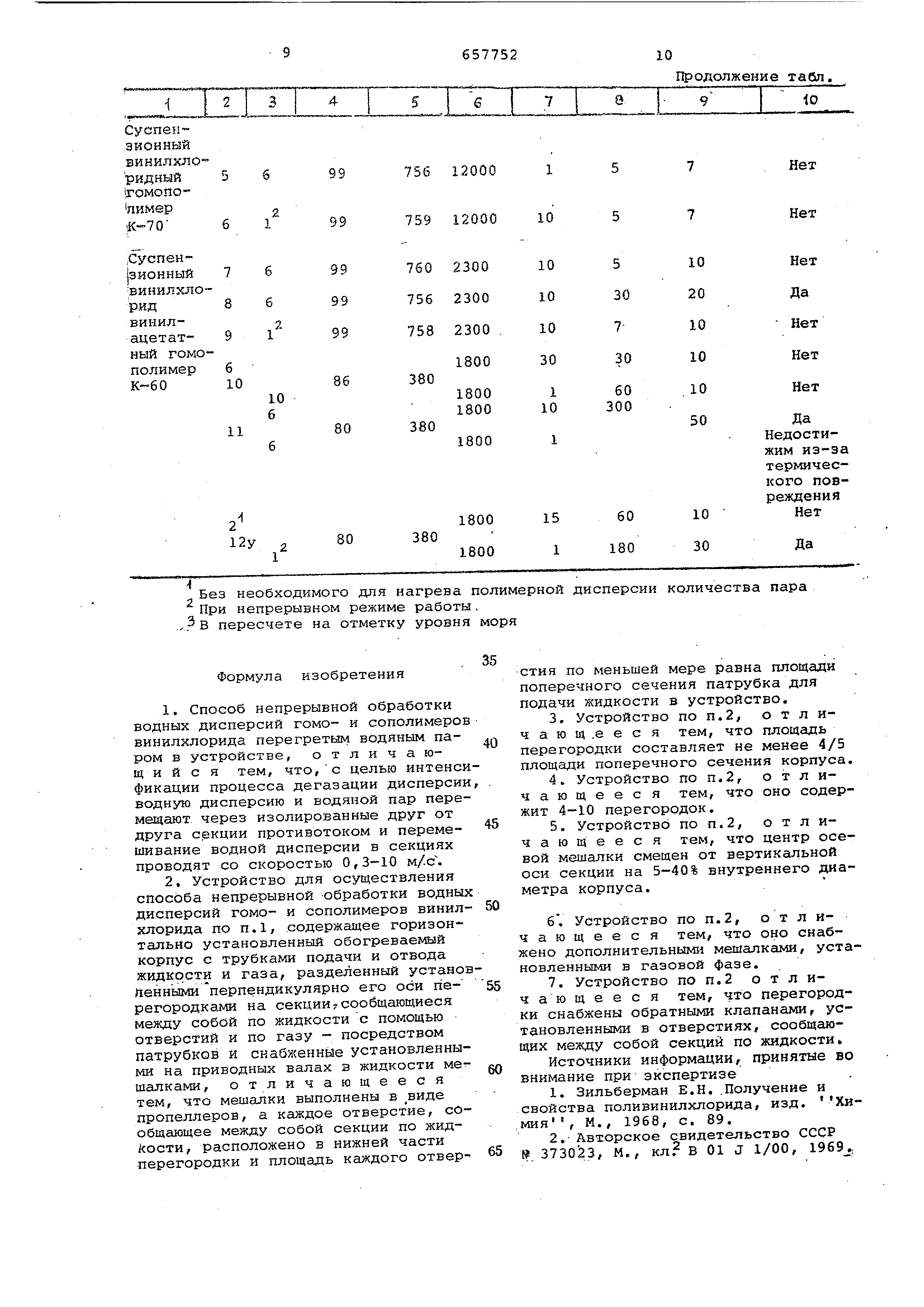

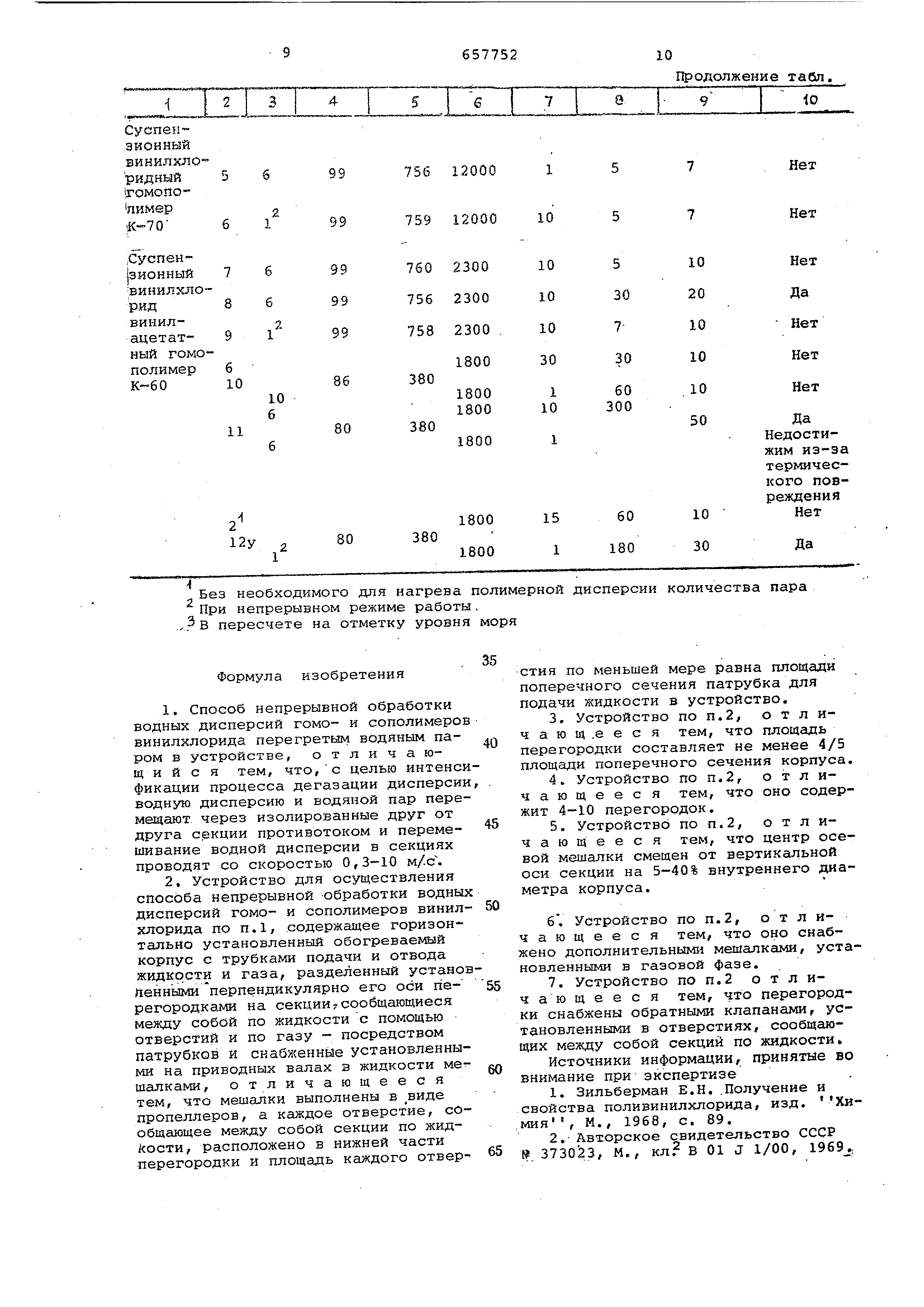

патрубков и снабженные установленными на приводных валах в жидкости мешалками , последние выполнены в виде пропеллеров, а каждое отверстие, сообщающее между собой секции по жид кости, расположено в нижней части перегородки и площадь каждого отверстия по меньшей мере равна площади поперечного сечения патрубка подачи жидкости в устройство. Площадь перегородки составляет не менее 4/5 ;площади поперечного сечения корпуса. |Устройство содержит 4-10 пёрегородок . Центр осевой мешалки смещен ioT вертикальной оси секции на 5-40%. внутреннего диаметра корпуса. Устрой icTBO снабжено дополнительными мешалками , установленными в газовой фазе. Перегородки снабжены обратными клапанами , установленными в отверстиях, сообщающих между собой секции по жидкости. Быстрое движение дисперсии к плоскости раздела фаз обеспечивает контакт большой поверхности дисперсии с газовым пространством и быстро установление равновесия между концентрацией летучих компонентов-и жид кости и ее концентрацией в газовом гространстве при относительно неболь шом конструктивном размере аппарата. Скорость менее 0,3 м/с может обеспечить требуемый эффект отгона летучих компонентов (эффект дегазации ) ЛИШИ при большом конструктивном объеме аппаратуры. При скоростях выше 10 м/с возможно пенообразоваг ;ние и явление коагулирования. Для обеспечения эффекта дегазации особенно большое значение имеет разделение газовых пространств отдельных камер. Перегретый водяной пар можно и подавать, и выводить отдельно из каждой камеры. Обработка дисперсии должна происходить по крайней мере в двух камерах , целесообразно же использовать 3-21 секцию. С повышением числа секций растет эффект дегазации, но растет и объем аппаратуры. Однако с увеличением числа секций и тем самьм роста скорости дегазации уменьшается время вьадержки для достижения малой конечной концентрации летучих компонентов (например более 10 ч/млн остаточного винилхлорида), благодаря чему можно несколько уменьшить объем требуемой аппаратуры. Оптималь ное количество секций с вычетом секций начальной и конечной концентрации летучих компонентов в зависимости от выбранных условий дегазации, вида полимера, размера и пористости частиц, а также нужной степени дега эации дисперсий синтетических материалов , составляет 5-11. Дисперсию, недостаточно нагревав шуюся при ее получении, можно допол . нительно нагреть паром, например в теплообменнике. Для компенсации теп лопотерь или для установления запрограммированной кривой изменения температуры дисперсию можно нагреть .и в процессе ее обработки. Целесообразно обработку дисперсии проводить сначала при более низкой температуре , чтобы предотвратить быстрое испарение присутствующих вначале в относительно высокой концентрации летучих компонентов. Ускоренное испарение может стать причиной вспенивания дисперсии. Подвод тепла осуществляют через дополнительные отверстия, предусматриваемые в отдельных камерах для подачи газа (дисперсия нагревается тогда непосредственно за счет концентрации водяного пара). Однако необходимо избегать проникновенияJ поступающегЬ снизу водяного пара до поверхности дисперсии, поскольку это может стать причиной пенообразования . Обогревать дисперсию в секциях можно через стенки камеры или через встроенные в камерах органы при условии , конечно, что они не будут препятствовать движению дисперсии. Обработку водных дисперсий гомои сополимеров, в частности винилхлорида , для удаления летучих компонентов осуществляют при 60-130°С, предпочтительно при 75-1 и лучше при ВО-ИО С. Может оказаться целесообразным герметическое выполнение камер, чтобы , например в случае обработки дисперсии водяным паром при температуре , превьвпающей , предотвратить сильное кипение, ведущее к нег желательным смещениям поверхности дисперсии по вертикали к плоскости раздела фаз. С помощью описываемого способа можно обеспечить дегазацию водных дисперсий гомо- и сополимеров винилхлорида до остаточного содержания винилхлорида 10 ч/млн, и ниже (по отношению к сухому полимеру), причем за относительно короткий срок, при относительно малом расходе пара и без осмолений продукта. Способ осуществляется непрерывно, практически без осложнений, вызываемых образованием накипи или корки на стенках резервуара . Применение водяного пара не создает трудностей при регенерировании или повторном использовании отогнанных остаточных мономеров. Благодаря удалению и регенерированию вредных для человека веществ непосредственно после полимеризации исключается их поступление в окружающую среду на ранней стадии получения полимера. Обработанную дисперсию можно в дальнейшем перерабатывать известными методами. Ее можно использовать для получения покрытий -И т.д. На фиг. 1 изображено предлагаемо устройство в разрезе; на фиг. 2 - т же, вариант выполнения на фиг, 3 разрез по АтА; на фиг, 4 - предлагаемое устройство, общий вид, друго вариант выполнения; на Фиг, 5 - раз рез по Б--Б,на фиг.б,7 и 8- узел В разные варианты выполнения; на фиг. 10 и 11 - узел В - вид сверху. Устройство для непрерывной обработки водной дисперсии моно- и сополимеров винилхлорида содержит горизонтально установленный корпус 1 с патрубками подачи 2 и отвода 3 жидкости и подачи 4 и отвода 5 газа. Корпус 1 разделен установленными перпендикулярно его оси перегородками б на семь секций, сообщающихся между собой по жидкости через отверстия 7 и по газу с помощью патрубков 8. Перегородок 6 может быть 2-20 предпочтительно 4-10, В каждой секции в жидкости установлена на привод ном валу мешалка 9 в виде пропеллера , диаметр которого равен 15% внутреннего диаметра корпуса 1, Отверсти 7 находится в нижней части корпуса 1 площадь его равна 1/10 площади поперечного сечения корпуса 1 и равна площади поперечного сечения патрубка 2, В верхней части корпуса на валу ,мешалки 9 смонтирована мешалка 10 для газа в виде осевого вентилятора, В днище каждой секции имеется отверстие для подачи холодной воды, подаваемой по трубопроводу 11, с целью регулирования температуры. Устройство снабжено уровнемером 12 и рубашкой для регулирования температуры (на чертежах не показана), Снаружи рубашка имеет тепловую изопяцию . На фиг, 2 пре,..ставлен вариант выполнения устройства, в котором мешалка 9 может быть установлена эксцентрично , т,е, ее центр может быть смещен от вертикальной оси секции на 5-40% внутреннего диаметра корпуса . Поперечное сечение патрубка 8 имеет размеры, обеспечивающие скорос газа не менее 2 м/с, В этом случае можно не устанавливать осевой вентилятор в газовой фазе. Площадь перегородки б составляет не менее 4/5 площади .поперечного сечения корпуса. Мешалка 9 монтируется так, чтобы между нижней кромкой мешалки и днищем корпуса 1 оставался зазор, не превьлиающий 40% внутреннего диаметра корпуса. Желательно, что бы этот зазор составлял 5-20% внутреннего диаметра корпуса. Перегородки 6 могут быть снабжены обратными клапанами 13 (фиг, 5-11) для предот вращения обратного перетока жидкости Для обратного клапана используют кор розионностойкие, а также резиновые эластичные материалы. Клапаны закреп шяются на перегородках б. Клапан может быть поворотным из стального листа (фиг, 6,9) или жестко связан с перегородкой непосредственно с одной стороны и треугольной пластиной с другой (фиг, 7 и 10) или выполнен из резинового эластичного материала/ закрепленного в двух местах на перегородке (фиг. 9 и 11), Способ непрерывной обработки водных дисперсий гомо- и сополимеров в данном устройстве Осуществляется следующим образом, 5 Сидкость (дисперсию) подают в устройство по патрубку 2 и отводят газ по патрубку 3, Водяной пар подают по патрубку 4 и отводят по патрубку 5, Жидкость перемешивается пропеллером 9, нагнетающим ее вниз, а газ перемешиБается осевым вентилятором 10, Обрабатываемая дисперсия перетекает из секции в секцию через отверстия 7, а газ переходит из секции в секцию противотоком к жидкости через патрубки 8, Остаточное содержание винилхлорида определяют с помощью газового хроматографа по методу .head-space , описанному в Zeitschril ft analytische Chemie № 285, 1971, стр. 345350 ), Средннно величину частиц устанавливают по ДИН 53734, Расшифровку производят с использованием гранулометрической сетки Розин-Рамлер, Содержание .мелких частиц полимера определяют подсчетом частиц различных классов размеров на электронномикроскопических снимках - см, Chemie Jngeneur Technik 43, 1974, стр, 1030, Поглощение мягчителей, В два сосуда с актовыми донышками , используемых при центрифугировании , вкладывают фильтры; на них кладут поливинилхлорид весом 2 г и сверху 10 мл ди(этилгексил)фталата. Разность весов обоих сосудов компенсируют добавкой ди(этилгексил)фталата. Сосуды центрифугируют в течение 10 мин при 10000 об/мин; после этого определяют привес поливинилхлорида. Разницу определяют в процентах к навеске поливинилхлорида, О действии температуры судят визуально , по изменению окраски поротдкорбразного полимера, П р и ры 1,3,5,7 и 10 проводят в устройстве, изображенном на фиг, 1 и состоящем из термоизолированного герметического, горизонтально расположенного цилиндрического корпуса емкостью 12 л, разделенного 5-ю перегородками на б камер равной величины. Под перегородками остается 50% суммарного поперечного сечения конуса, В каждой из б камер имеется нагнетающая жидкость вниз пропеллерная мешалка, установленная вплотную к пОду секций и вращающаяся с окружностью- скоростью 5 м/с, Обезгаживаемую дисперсию непрерывно подают в . корпус снизу и также снизу выпубкают в другом его конце, В качестве обрабатывающего газа используют водяной пар, нагретый до 150 с и поступающий по трубам из секции в камеру в противотоке к дис персии. Поперечное сечение труб под бирают таким образом, чтобы пар поступал в соответствующую секцию со скоростью, около 5 м/с и осуществлялось постоянное размешивание газа в газовом пространстве секции. Все от верстия впуска пара размещаются выше поверхности жидкости. Ввод и вывод дисперсии регулируют применител но к индукции уровня таким образом чтобы время выдержки дисперсии в корпусе соответствовало указанному в приведенной таблице. Температуру дисперсии измеряют и поддерживают в течение опыта примерно постоянной. Давление в корпусе атмосферное, лишь в примере 10 оно было равно 380 мм рт,ст, . Примеры 2-10 проводят в та ком же аппарате, но емкостью 20 л, разделенном 9-ю перегородками на 20 примерно одинаковых камер. Сопоставительные опыты 3,8 и 11 выполняют в непрерывном режиме в известном устройстве, состоящем из тер моизолированного герметичного горизонтально расположенного цилиндричес кого корпуса емкостью 12 л, разделен ного 5-ю . перегородками, перекрываю щими нижнюю часть корпуса, а сверху оставляющими свободными 50% суммарного сечения корпуса, на 6 примерно равных отделений. Каждое отделение оснащеномешалкой, вращающейся с окружной скоростью 1 м/с, В дне каждог отделения имеются отверстия для впус ка пара. Дисперсию вводят непрерывно в один конец корпуса, последовательно полностью заполняя отделения и отбирают и противоположном конце корпуса. Подачу и вывод дисперсии регулируют так, чтобы обеспечивать указанное в таблице время выдержки. Через отверстия в дне казкдого от/делениявпускают водяной пар, Нагретый 2 150°С, ,до , который выпускают из о6 .щего газового пространства резервуара . В первом по направлению потока дисперсии отделении было отмечено значительное ценообразование, для устранения которого вскоре после начала работы и чтобы довести опыт до конца, был введен антивспениватель.: Сопоставительныеойыты 4,6,9 и 12 проводят ступенчато в термоизолированном , герметичном сосуде емкостью 2 л , снабженном вращающейся с окружной скоростью 1 м/с пропеллерной мешалкой . Через отверстия в дне сосуда пропускают водяной пар, нагретый до 150 С. с самого начала обработки наблюдается вспенивание, для устранения которого необходимо было вводить антивспениватель. Соответствующие изобретению опыты 1 и 2|, а также сопоставительные опыты 3 и 4 проводят с полученной суспензионной полимеризацией водной дисперсией винилхлоридного гомополимера , содержащего 33% полимера, с индексом К полимера 55, средним размером частиц 85 мкм, поглощающей способностью для мягчителей 10,3%, Соответствующий изобретению опыт 5 и сравнительный опыт б проводят с полученной суспензионной полимеризацией врдной дисперсией винилхлоридного гомополимера с 30%-ным содержанием полимера, индексом К полимера 70% средним размером частиц 105 мкм и 28%-ным поглощением мягчителя . . Примеры по изобретению 7-10 и сопоставительные примеры 8 ,-9 11 и 12 проводят с полученной суспензионной полимеризацией водной дисперсией винилхлоридвинилацетатного сополимера с 35%-ным содержанием полимера , индексом К полимера 60 -средним размером частиц 85 мкм и 8,6%-ным поглощением мягчителя. Данные результатов измерений приведены в таблице. Сравнительные примеры обозначены наряду с порядковым:, номером буквой v.

Реферат

Формула

Комментарии