Устройство для нагревания сыпучих материалов - RU182765U1

Код документа: RU182765U1

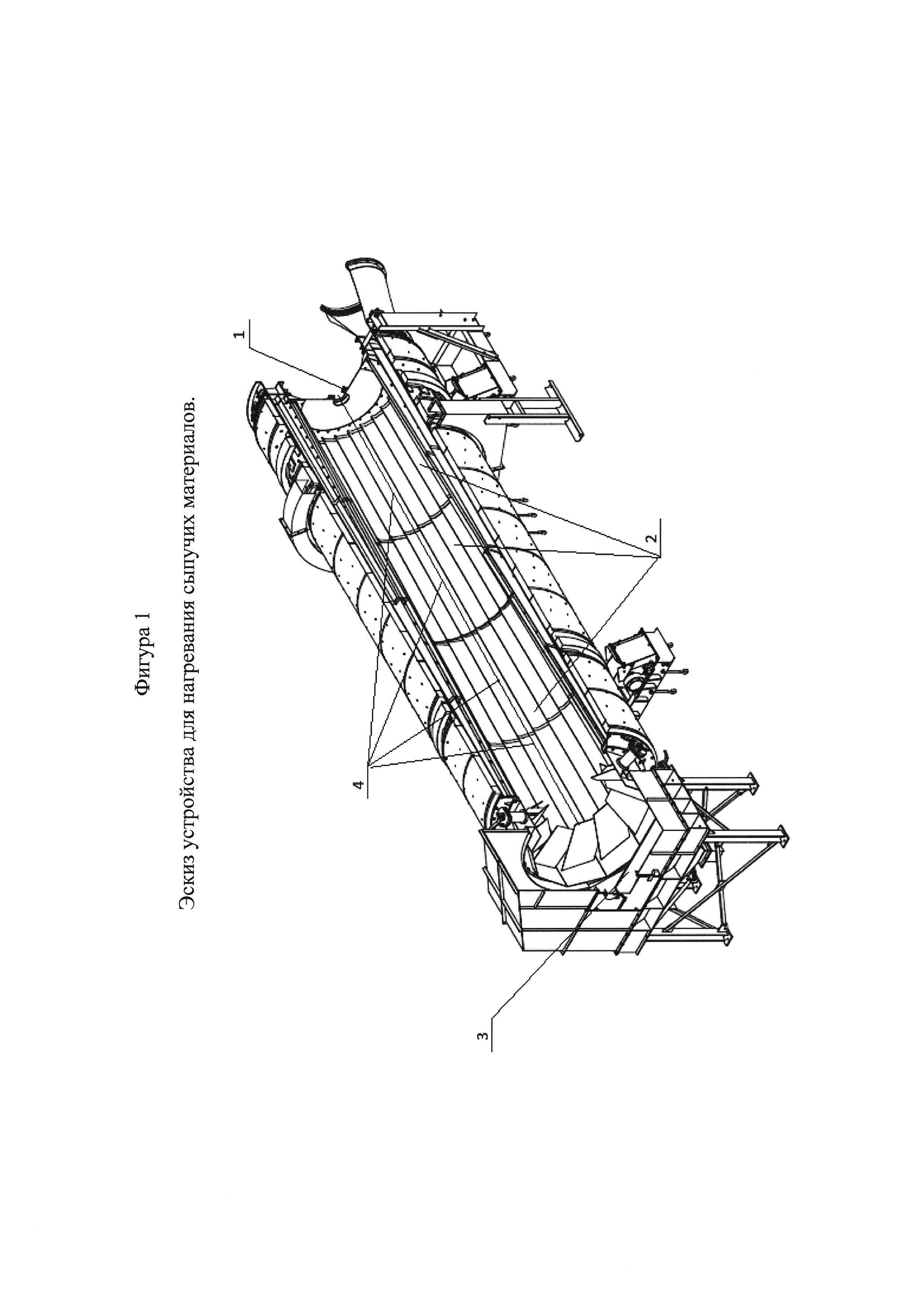

Чертежи

Описание

Полезная модель относится к устройствам для нагревания сыпучих материалов при их взаимодействии с газовой средой, в том числе для сушки, для восстановления оксидов металлов, для окислительного выжига углеродистых отложений на поверхности отработанных катализаторов нефтепереработки.

Устройства для нагревания сыпучих материалов широко используются в промышленности в процессах взаимодействия материалов разной степени дисперсности с газовой средой, являющейся при этом теплоносителем [Б.С. Сажин, В.Б. Сажин. Научные основы техники сушки, М: Наука, 1997].

Для современных каталитических процессов нефтепереработки и нефтехимии наиболее распространенная причина ухудшения показателей эксплуатации гранулированных пористых катализаторов- отложение углеродистых отложений на их поверхности.

Восстановить активность гранулированных катализаторов гидрогенизационных процессов можно путем окислительной регенерации (т.е. выжига углеродистых отложений), предпочтительно газовоздушной [Масагутов P.M., Морозов Б.Ф., Кутепов Б.И. Регенерация катализаторов в нефтепереработке и нефтехимии, - М: Химия, 1978, с. 3. 103-105].

Максимальное восстановление активности с минимальными потерями прочности катализаторов может достигаться при проведении окислительной регенерации на специализированной установке во вращающейся печи непрямого нагрева при температуре 450-550°С и давлении 0,4-1,0 ати [Масагутов P.M., Морозов Б.Ф., Кутепов Б.И. Регенерация катализаторов в нефтепереработке и нефтехимии, - М: Химия, 1978, с. 108-110] при условии ведения процесса при технологических параметрах (температура и количество подаваемого в печь кислородсодержащего газа, концентрация в нем кислорода), соответствующих физико-химическим характеристикам катализатора (природа носителя, состав активных компонентов, содержание кокса).

Одним из основных блоков специализированной установки по регенерации катализаторов является блок выжига углеродистых отложений (УО).

Суть процесса заключается в реакциях окисления компонентов углеродистых отложений

Характерной особенностью процесса выжига УО с поверхности отработанных катализаторов является интенсивное тепловыделение вследствие протекания упомянутых реакций, что трудно регулируется и может привести к разрушению катализатора или потере его активности.

Известны устройства, направленные на организацию процесса выжига УО с регулированием температурного режима в рабочей зоне.

Известно применение для выжига УО туннельной печи, разделенной на несколько температурных зон. Слой катализатора последовательно подают на две ленты с мелкими отверстиями. Первая лента движется с большой скоростью, вторая - с меньшей [С. Vuitel, NPRA Ann. Meeting, Oct. 810, 1997.].

Недостатком этой установки является использование в качестве устройства для подачи сыпучего материала ленты, что при высоких температурах, свойственных процессу выжига коксовых отложений с поверхности катализатора, приводит к частому повреждению ленты, необходимости ее замены, и, как следствие, недостаточное восстановление активности катализатора.

Известна установка для регенерации катализатора гидрообработки, состоящая из двух последовательно расположенных реакторов с кипящим слоем [D.J. Neuman, NPRA Ann. Meeting, March 1921, San Francisco, CA, 1995, pap. АМ9541]. Недостатками этой установки являются повышенное истирание катализатора.

Известна установка для регенерации катализатора гидрообработки, описанная в [М. Marafi, A. Stanislaus, Е. Furimsky. Handbook of spent hydroprocessing catalysts regeneration, rejuvenation and reclamation, Elsevier, BV, Amsterdam, 2010, c. 187189], включающая блок выжига УО, который представляет собой наклонную вращающуюся (барабанную) печь косвенного нагрева, состоящую из внутреннего цилиндра, имеющего внутренние ребра, в который подают катализатор, и соосного с внутренним внешнего цилиндра, в который подают воздух.

Недостатком данного устройства является отсутствие возможности регулирования распределения воздуха в зоне выжига УО и, как следствие, отсутствие возможности оперативно влиять на условия процесса, что приводит к потере активности катализатора после его регенерации.

Известны устройства непрерывного действия для нагревания сыпучих взрывобезопасных материалов в виде вращающегося барабана, в котором газ - теплоноситель и обрабатываемый материал движутся в одном направлении (прямоточный барабан), а цилиндрический корпус, в котором расположен вращающийся барабан, установлен на роликовых опорах с наклоном (1-40°) в сторону выгрузки материала [Сушильные аппараты и установки. Каталог. Цинтихимнефтемаш, Москва 1992 г]. В начальной по ходу продукта зоне барабана установлена приемно-винтовая насадка, а за ней лопастная - для равномерного распределения и перемешивания обрабатываемого материала при вращении барабана по его сечению с целью обеспечения развитой поверхности контакта с горячим теплоносителем. Диаметр вращающегося барабана составляет 500÷2200 мм, длина 2500÷16000 мм.

Однако конструкция указанных устройств не обеспечивает контролируемого перемещения по всей зоне процесса выжига УО с поверхности отработанного катализатора и потока рабочего газа, что не обеспечивает условий, необходимых для проведения процесса регенерации с максимальным сохранением активности и прочности регенерируемых катализаторов.

Наиболее близким к заявляемому (прототипом) является блок выжига УО с поверхности отработанного катализатора, представляющий собой барабанную печь косвенного нагрева длиной не более 13 м с регулируемым наклоном, включающую кожух и внутреннюю перфорированную трубу, внутренняя поверхность которой оснащена насечками [Пискайкин С.П., Шутова А.А., Пимерзин А.А., Никульшин П.А. полезная модель RU 168779, дата подачи заявки: 01.03.2016, опубликовано: 17.02.2017 Бюл.№5].

Недостатком указанного устройства является совмещение в одном аппарате операций нагрева воздуха и собственно выжига УО. Расположение электрических нагревателей воздуха по всей длине блока выжига УО не позволяет оперативно регулировать температуру воздуха в зоне выжига УО. что может привести к неконтролируемому повышению температуры катализатора в зоне регенерации и потере его активности и прочности.

Целью предлагаемого технического решения является разработка устройства, позволяющего проводить в промышленных условиях максимально возможное восстановление активности катализаторов гидрогенизационных процессов с минимальными потерями активности и прочности катализатора.

Цель достигается тем, что в составе установки регенерации катализаторов используется устройство для нагревания сыпучих материалов в гидрогенизационных процессах, включающее цилиндрический барабан, вращающийся вокруг оси со скоростью от 2 до 4 об/мин, с внутренним устройством для распределения сыпучего материала в потоке нагреваемого вне устройства рабочего газа и перемещения его в рабочей зоне барабана, при условии, что внутреннее устройство выполнено в виде системы чередующихся вдоль стенок барабана горизонтальных полок длиной, равной длине рабочей зоны барабана, и горизонтальных полок длиной, равной ее половине, с образованием между двумя соседними длинными полками щели для подачи рабочего газа с возможностью омывания им промежуточной полки, при этом устройство снабжено термопреобразователями для регулирования температуры в слое сыпучего материала, расположенными по ходу движения сыпучего материала, размер рабочей зоны барабана составляет от 8 м до 10 м длиной, предпочтительно 9 м, диаметром от 2,5 м до 2,9 м, предпочтительно 2,66 м, длина чередующихся горизонтальных полок составляет от 8 м до 10 м, предпочтительно 9,0 м и от 4,0 м до 5,0 м, предпочтительно 4,5 м, ширина полок 0,23 м, расстояние между полками 0,34 м.

Отличительными признаками предлагаемой полезной модели являются выполнение внутреннего устройства в виде системы чередующихся вдоль стенок барабана горизонтальных полок длиной, равной длине рабочей зоны барабана, и горизонтальных полок длиной, равной ее половине, с образованием между двумя соседними длинными полками щели для подачи рабочего газа с возможностью омывания им промежуточной полки, при этом устройство снабжено термопреобразователями для регулирования температуры в слое сыпучего материала, расположенными по ходу движения сыпучего материала, размер рабочей зоны барабана составляет от 8 м до 10 м длиной, предпочтительно 9 м, диаметром от 2,5 м до 2,9 м, предпочтительно 2,66 м, длина чередующихся горизонтальных полок составляет от 8 м до 10 м, предпочтительно 9,0 м и от 4,0 м до 5,0 м, предпочтительно 4,5 м, ширина полок 0,23 м, расстояние между полками 0,34 м.

Заданные в формуле полезной модели условия распределения сыпучего материала в рабочей зоне барабана, создаваемые системой горизонтальных полок по стенкам, чередующихся по длине от длины рабочей зоны барабана до ее половины, в сочетании с заданными размерами рабочей зоны и полок обеспечивают при вращении реактора поддержку слоя катализатора в плавном движении за счет непрерывного осыпания образовавшихся катализаторных откосов.

Заданные в формуле полезной модели условия подачи в барабан рабочего газа, а именно - между двумя полками, расположенными по стенкам барабана до его окончания с омыванием промежуточной полки до половины барабана между ними, способствуют хорошему контакту катализатора с горячим рабочим воздухом и в сочетании с регулировкой высоты катализаторного слоя, а также расхода рабочего воздуха препятствуют к разрушению гранул катализатора.

Оговоренные в формуле полезной модели отличия нагревания сыпучего материала рабочим газом, нагреваемым вне установки, и регулирование температуры в слое сыпучего материала термопреобразователями, расположенными по ходу движения сыпучего материала, позволяет оперативно воздействовать на изменение температуры в рабочей зоне устройства, что предотвращает перегрев катализатора и обеспечивает сохранение его активности и прочности.

Применение ранее описанных выше технических решений в устройстве для нагревания сыпучих материалов, используемых для регенерации отработанных катализаторов, не известно.

Таким образом, предполагаемая модель отвечает требованиям «новизна» и «существенное отличие».

Ниже приведено описание устройства для нагревания сыпучих материалов, которое было использовано при реализации примеров по предлагаемой полезной модели.

Устройство для нагревания сыпучих материалов (см. фиг. 1) имеет длину рабочей зоны 9 м, диаметр рабочей зоны 2,66 м. Вдоль стенок барабана по его внутренней поверхности расположены горизонтальные полки (2), чередующиеся по длине 9,0 м и 4,5 м. Ширина каждой полки 0,23 м. Расположены полки на расстоянии 0,34 м друг от друга.

Подлежащий нагреванию материал (отработанный катализатор) подается через центральное отверстие (1) на входе в устройство и ссыпается на расположенные внутри устройства полки, которые при вращении барабана осуществляют перемешивание катализатора. В процессе перемешивания происходит движение катализатора вдоль оси устройства.

В щели, образованные двумя соседними длинными полками, подается рабочий газ. Подача газа может регулироваться вентиляторами на подающих линиях в диапазоне от 0 до 15000 нм3/м3.

При прохождении газа через осыпающийся с полок катализатор происходит образование псевдоожиженного слоя, что положительно сказывается на эффективности процесса.

В конце процесса образовавшаяся газовая смесь выходит через газоход (3), готовый продукт под собственным весом ссыпается в специальную тару.

Рабочий газ нагревается вне защищаемого устройства. Состав, температура и расход рабочего газа определяются в зависимости от назначения процесса и характеристик сырья процесса.

Температура в слое рабочего материала регулируется термопреобразователями (4), расположенными по ходу движения сыпучего материала.

Использование предлагаемого устройства для нагревания сыпучих материалов проиллюстрировано примерами 1-4, но этими примерами не ограничивается.

Пример 1.

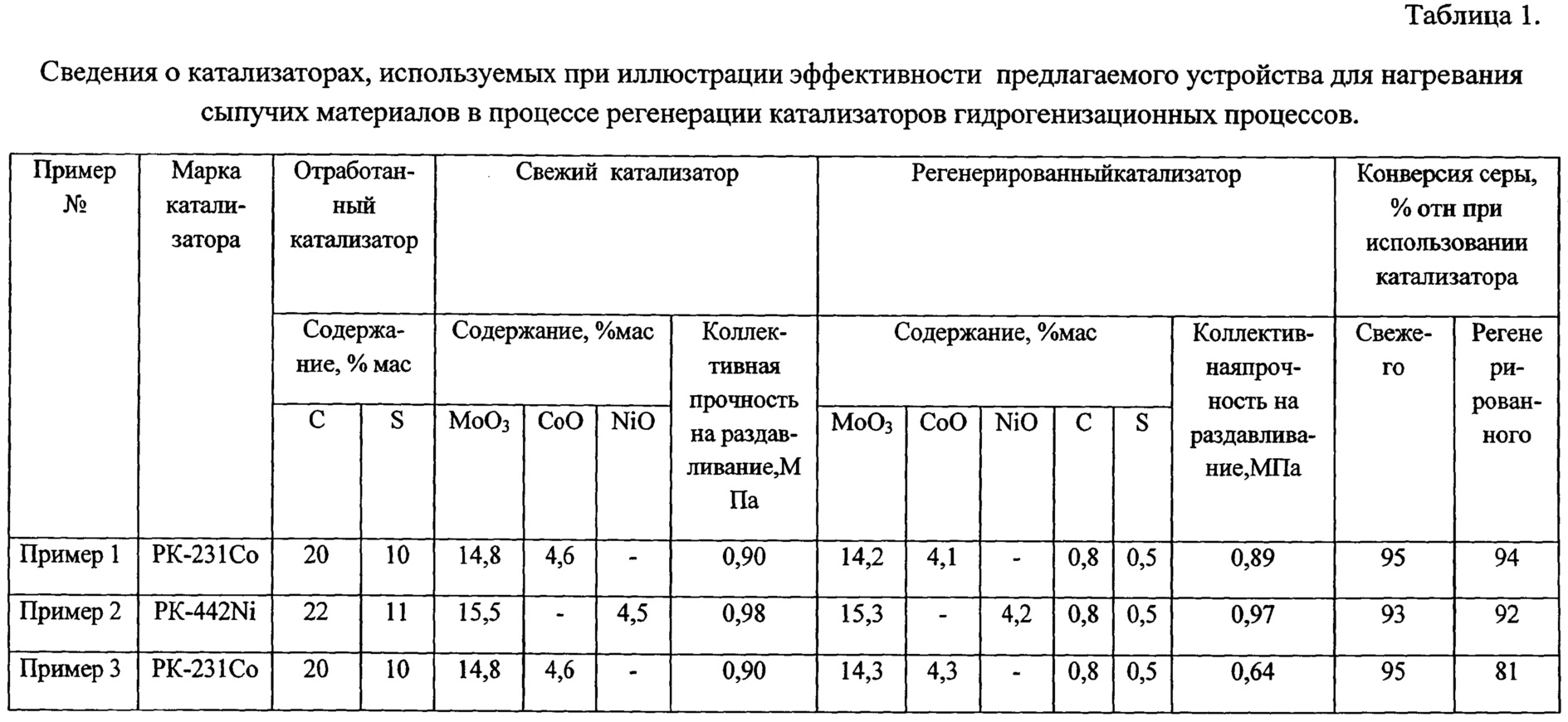

Предлагаемое устройство с указанными выше размерами рабочей зоны и конструкцией внутренних устройств используют для выжига углеродистых отложений с поверхности катализатора РК-231Со, отработанного в процессе гидрооблагораживаниясреднедистиллятных фракций (см. табл. 1). В этом случае устройство включено в линию регенерации, в качестве рабочего газа используют воздух.

Выжиг проводили при давлении 1,0 ати и температуре 450°С, обеспечиваемой путем подачи в реактор регенерации заранее нагретого до температуры 250°С технологического воздуха с концентрацией кислорода 20% об при соотношении кислородсодержащего газа к катализатору 15:1.

Эффективность использования предлагаемого устройства оценивали по снижению содержания углерода и серы на катализаторе после проведения процесса регенерации, изменению его прочности, содержания предшественников активных компонентов (MoO3, СоО, NiO) и активности по сравнению со свежим катализатором.

В качестве эксплуатационного показателя использована величина конверсии серы в составе целевого сырья при использовании свежего и регенерированного катализаторов в процессе гидрооблагораживания прямогонной дизельной фракции при температуре 340°С и объемной скорости подачи сырья 3 ч-1. Этот показатель дает представление о восстановлении активности катализатора после регенерации.

Все перечисленные выше характеристики свежего, отработанного и регенерированного катализатора РК-231Со приведены в табл. 1.

Пример 2.

Предлагаемое устройство с указанными выше размерами рабочей зоны и конструкцией внутренних устройств используют для выжига углеродистых отложений с поверхности катализатора РК-442Ni, отработанного в процессе гидрооблагораживания вакуумного газойля (см. табл. 1). В этом случае устройство включено в линию регенерации, в качестве рабочего газа используют воздух.

Выжиг проводили при давлении 1,0 ати и температуре 550°С, обеспечиваемой путем подачи в реактор регенерации заранее нагретого до температуры 270°С технологического воздуха с концентрацией кислорода 20% об при соотношении кислородсодержащего газа к катализатору 15:1.

Эффективность использования предлагаемого устройства оценивали аналогично примеру 1.

Все изученные характеристики свежего, отработанного и регенерированного катализатора РК-442Ni приведены в табл. 1.

Пример 3.

Устройство, аналогичное описанному в примерах 1 и 2, использовано для регенерации катализатора РК-231Со, использованного для иллюстрации примера 1.

Выжиг проводили при условиях, изложенных в примере 1, но нагревание сыпучего материала проводили воздухом, нагреваемым в самом устройстве.

Полученные результаты приведены в табл. 1.

Сравнение характеристик отработанных, свежих и после выжига отложений катализаторов показывает, что при использовании предлагаемого устройства (примеры 1 и 2) изменений в химическом составе катализаторов, их прочности и эффективности в целевом процессе практически не произошло, прочностные характеристики и активность катализатора снизились незначительно. Продукты уплотнения углеводородов удалены практически полностью.

Изменение условий нагрева рабочего газа от оговоренных в формуле полезной модели предлагаемого устройства (пример 3) приводит к снижению прочности и активности катализатора.

Пример 4.

Предлагаемое устройство с указанными выше размерами рабочей зоны и конструкцией внутренних устройств используют для проведения процесса нанесения элементной серы на поверхность катализатора РК-231Со, регенерированного по примеру 1.

В этом случае устройство включено в линию сульфидирования, в качестве рабочего газа используют азот.

В качестве сыпучего материала используют смесь катализатора с порошкообразной серой. Содержание серы в смеси, подаваемой в устройство, составляло 12% мас. Температуру в рабочей зоне устройства поддерживали на уровне 160°С путем подачи в устройство азота, нагретого в температуры 200°С. Время пребывания катализатора в зоне нагрева составляло 60 мин, скорость вращения устройства - 1,0 об/мин.

Содержание серы на продукте - катализаторе на выходе из устройства при использовании его в процессе сульфидирования составляло 11,8% мас. Прочностные свойства продукта и содержание в нем предшественников активных компонентов после описанной выше обработки не изменились. Конверсия серы повысилась до 95% отн.

Из приведенных выше данных видно, что использование предлагаемого устройства эффективно в процессах регенерации и сульфидирования катализаторов гидрогенизационных процессов.

Реферат

Предлагается устройство для нагревания сыпучих материалов в гидрогенизационных процессах, включающее цилиндрический барабан, вращающийся вокруг оси со скоростью от 2 до 4 об/мин, с внутренним устройством для распределения сыпучего материала в потоке нагреваемого вне устройства рабочего газа и перемещения его в рабочей зоне барабана, при условии, что внутреннее устройство выполнено в виде системы чередующихся вдоль стенок барабана горизонтальных полок длиной, равной длине рабочей зоны барабана, и горизонтальных полок длиной, равной ее половине, с образованием между двумя соседними длинными полками щели для подачи рабочего газа с возможностью омывания им промежуточной полки, при этом устройство снабжено термопреобразователями для регулирования температуры в слое сыпучего материала, расположенными по ходу движения сыпучего материала, размер рабочей зоны барабана составляет от 8 м до 10 м длиной, предпочтительно 9 м, диаметром от 2,5 м до 2,9 м, предпочтительно 2,66 м, длина чередующихся горизонтальных полок составляет от 8 м до 10 м, предпочтительно 9,0 м, и от 4,0 м до 5,0 м, предпочтительно 4,5 м, ширина полок 0,23 м, расстояние между полками 0,34 м.

Комментарии