Способ генерирования ультрамелких пузырьков, устройство для производства и способ производства содержащей ультрамелкие пузырьки жидкости и содержащая ультрамелкие пузырьки жидкость - RU2759202C2

Код документа: RU2759202C2

Чертежи

Описание

Область техники изобретения

[0001] Настоящее изобретение относится к способу генерирования, предназначенному для генерирования ультрамелких пузырьков диаметром менее 1,0 мкм, устройству для производства и способу производства содержащей ультрамелкие пузырьки жидкости, и к содержащей ультрамелкие пузырьки жидкости.

Предпосылки создания изобретения

[0002] В последние годы были разработаны методы применения характеристик мелких пузырьков, таких как микропузырьки микроразмерного диаметра и нанопузырьки наноразмерного диаметра. В частности, выгода ультрамелких пузырьков (называемых также далее «УМП») диаметром менее 1,0 мкм была подтверждена в различных областях.

[0003] В патентном документе (ПД) 1 раскрыто устройство, которое генерирует мелкие пузырьки, подвергая газ воздействию растворения под давлением посредством метода растворения под давлением с генерированием находящейся под давлением жидкости и испускания струи находящейся под давлением жидкости из сопла. В ПД 2 раскрыто устройство, которое генерирует мелкие пузырьки, повторяя разделение и слияние газожидкостной смеси посредством блока смешивания.

Список цитируемой литературы

Патентная литература

[0004] ПД 1: Патент Японии № 6118544

ПД 2: Патент Японии № 4456176

Сущность изобретения

Техническая задача

[0005] В устройстве, раскрытом в ПД 1, жидкость должна иметь высокое давление от 0,5 до 0,6 МПа. В устройстве, раскрытом в ПД 2, жидкость должна иметь высокое давление примерно 30 атм, и помимо этого сложные каналы вызывают укрупнение устройства и увеличение энергопотребления. Соответственно, оба устройства, раскрытые в ПД 1 и ПД 2, имеют сложную конфигурацию, и уменьшение их размера затруднено.

[0006] Дополнительно, в любом из устройств, раскрытых в ПД 1 и ПД 2, во время генерирования УМП, в дополнение к УМП наноразмерного диаметра генерируется относительно большое количество миллипузырьков миллиразмерного диаметра и микропузырьков микроразмерного диаметра. Это затрудняет эффективное генерирование УМП. Кроме того, для выделения УМП из пузырьков различных размеров необходим большой резервуар, и поэтому затрудняется уменьшение размера устройства.

[0007] Задача настоящего изобретения состоит в эффективном генерировании ультрамелких пузырьков с помощью простой конфигурации.

Решение задачи

[0008] Способ генерирования ультрамелких пузырьков в соответствии с настоящим изобретением характеризуется тем, что ультрамелкие пузырьки генерируют путем инициирования пленочного кипения.

Преимущественные эффекты изобретения

[0009] В соответствии с настоящим изобретением, ультрамелкие пузырьки можно эффективно генерировать с помощью простой конфигурации путем инициирования пленочного кипения в жидкости.

Краткое описание чертежей

[0010] Фиг.1 представляет собой условную схему конфигурации устройства для производства содержащей УМП жидкости в первом варианте осуществления настоящего изобретения;

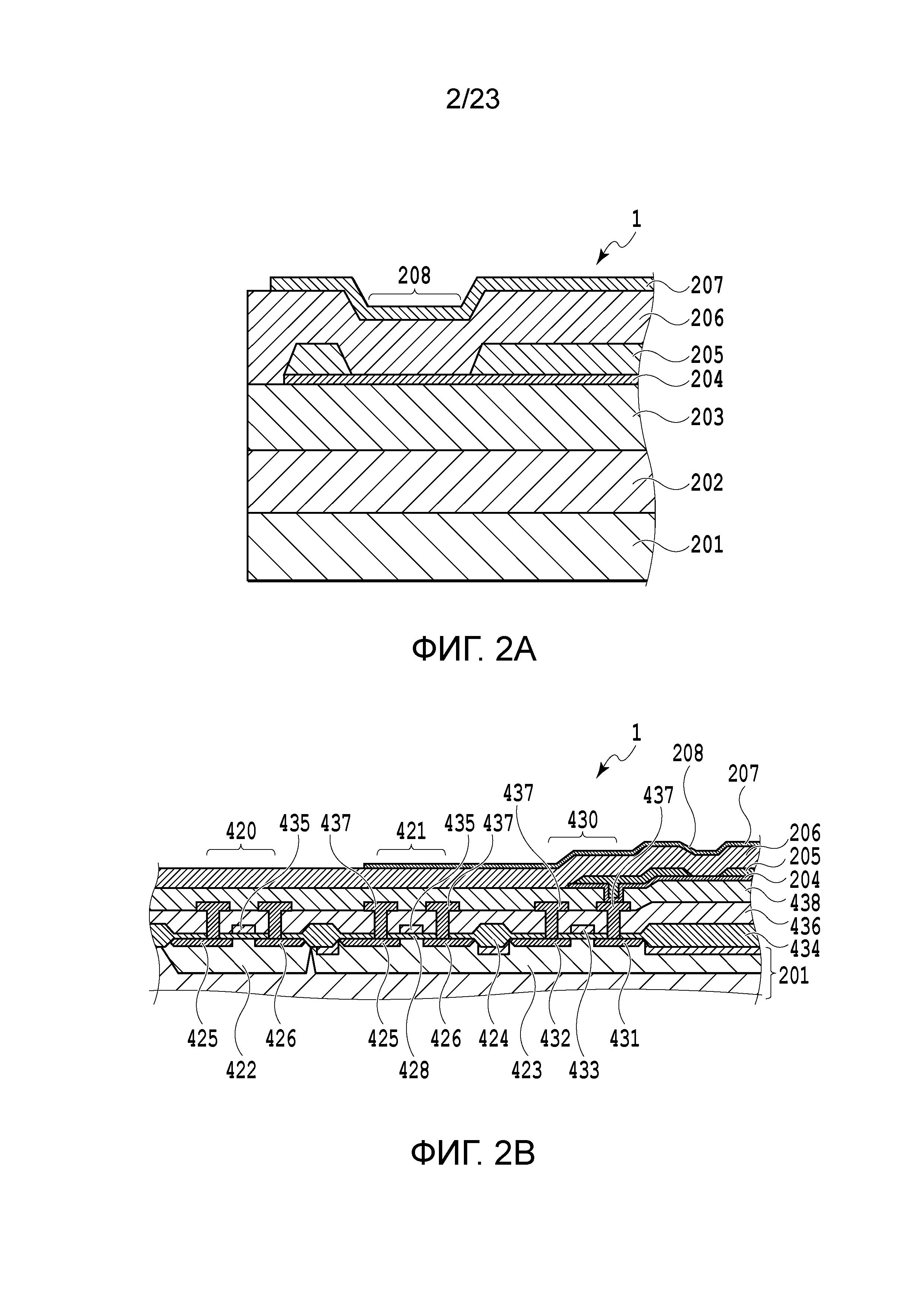

Фиг.2А представляет собой вид в поперечном сечении подложки на фиг.1;

Фиг.2B представляет собой вид в поперечном сечении подложки на фиг.1;

Фиг.3 представляет собой схему, иллюстрирующую механизм генерирования УМП в первом варианте осуществления настоящего изобретения;

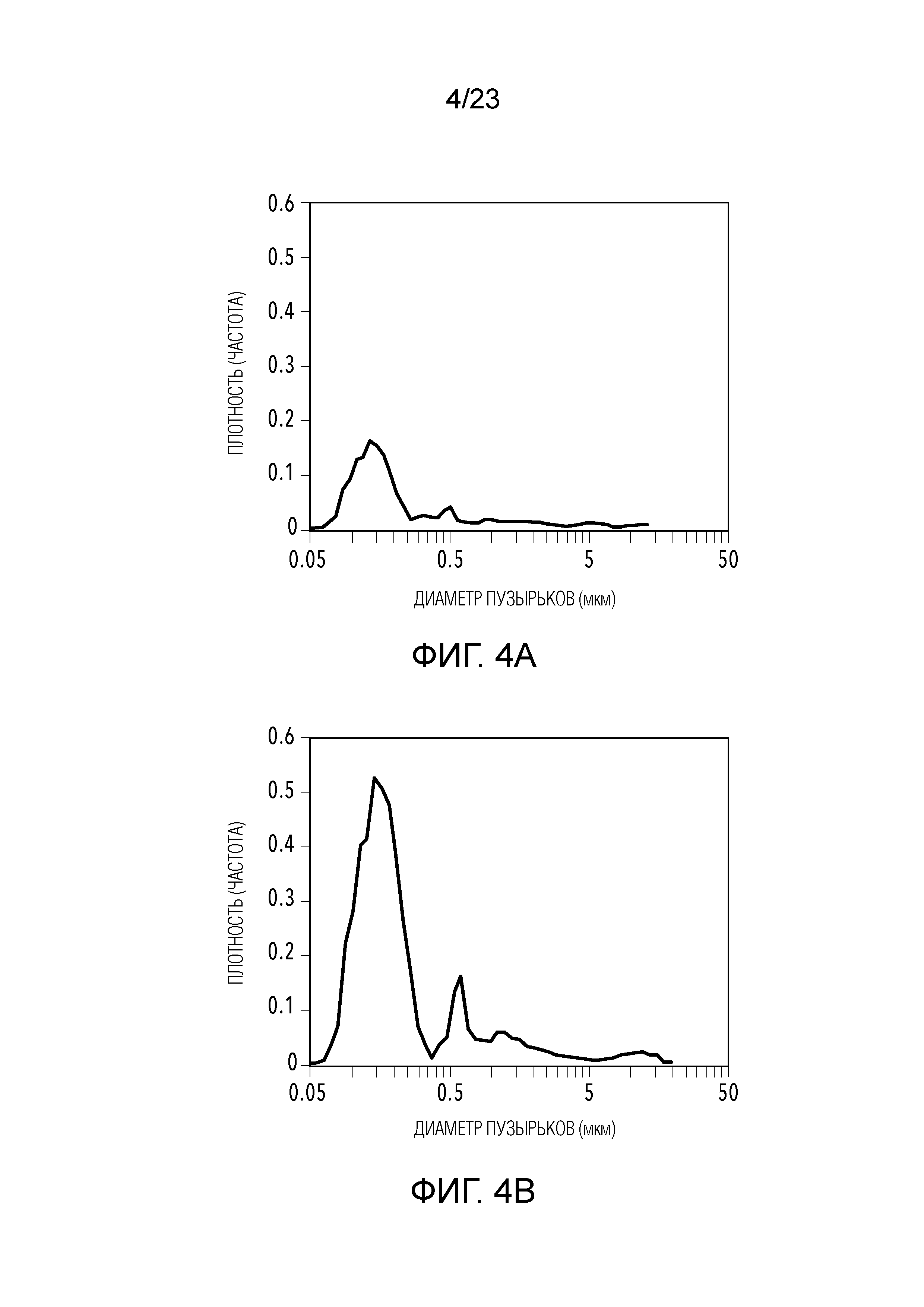

Фиг.4А представляет собой график, иллюстрирующий частотное распределение диаметра пузырьков в содержащей УМП жидкости, производимой в первом варианте осуществления настоящего изобретения;

Фиг.4B представляет собой график, иллюстрирующий частотное распределение диаметра пузырьков в содержащей УМП жидкости, производимой в первом варианте осуществления настоящего изобретения;

Фиг.5А представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости во втором варианте осуществления настоящего изобретения;

Фиг.5B представляет собой график, иллюстрирующий устройство для производства содержащей УМП жидкости во втором варианте осуществления настоящего изобретения;

Фиг.6 представляет собой график, иллюстрирующий частотное распределение диаметра пузырьков в содержащей УМП жидкости, производимой в третьем варианте осуществления настоящего изобретения;

Фиг.7А представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости в четвертом варианте осуществления настоящего изобретения;

Фиг.7B представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости в четвертом варианте осуществления настоящего изобретения;

Фиг.7C представляет собой график, иллюстрирующий устройство для производства содержащей УМП жидкости в четвертом варианте осуществления настоящего изобретения;

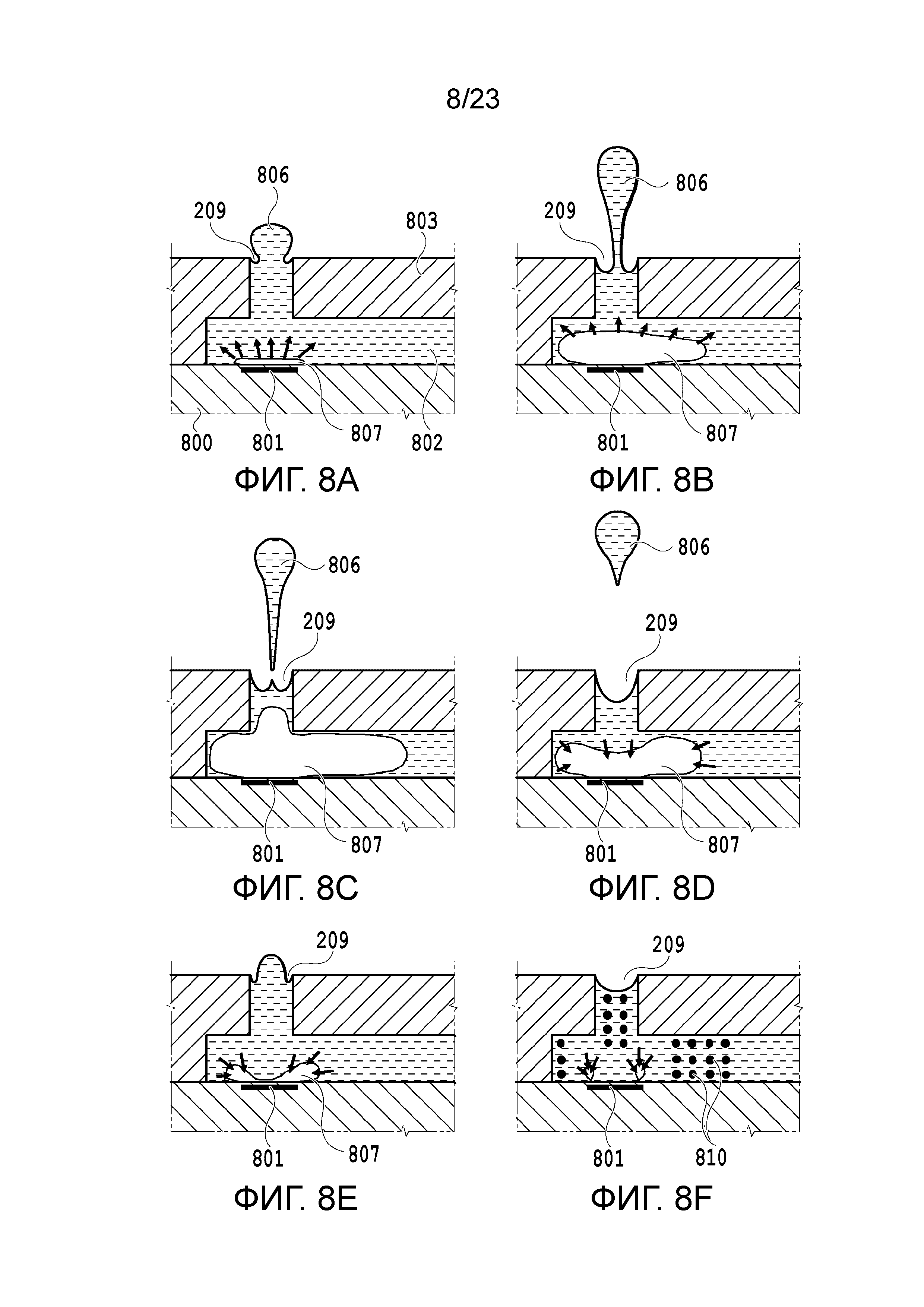

Фиг.8А представляет собой схему, иллюстрирующую механизм генерирования УМП в четвертом варианте осуществления настоящего изобретения;

Фиг.8B представляет собой схему, иллюстрирующую механизм генерирования УМП в четвертом варианте осуществления настоящего изобретения;

Фиг.8C представляет собой схему, иллюстрирующую механизм генерирования УМП в четвертом варианте осуществления настоящего изобретения;

Фиг.8D представляет собой схему, иллюстрирующую механизм генерирования УМП в четвертом варианте осуществления настоящего изобретения;

Фиг.8E представляет собой схему, иллюстрирующую механизм генерирования УМП в четвертом варианте осуществления настоящего изобретения;

Фиг.8F представляет собой схему, иллюстрирующую механизм генерирования УМП в четвертом варианте осуществления настоящего изобретения;

Фиг.9А представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости в пятом варианте осуществления настоящего изобретения;

Фиг.9B представляет собой график, иллюстрирующий устройство для производства содержащей УМП жидкости в пятом варианте осуществления настоящего изобретения;

Фиг.10А представляет собой схему, иллюстрирующую механизм генерирования УМП в пятом варианте осуществления настоящего изобретения;

Фиг.10B представляет собой схему, иллюстрирующую механизм генерирования УМП в пятом варианте осуществления настоящего изобретения;

Фиг.10C представляет собой схему, иллюстрирующую механизм генерирования УМП в пятом варианте осуществления настоящего изобретения;

Фиг.10D представляет собой схему, иллюстрирующую механизм генерирования УМП в пятом варианте осуществления настоящего изобретения;

Фиг.10E представляет собой схему, иллюстрирующую механизм генерирования УМП в пятом варианте осуществления настоящего изобретения;

Фиг.10F представляет собой схему, иллюстрирующую механизм генерирования УМП в пятом варианте осуществления настоящего изобретения;

Фиг.11А представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости в шестом варианте осуществления настоящего изобретения;

Фиг.11B представляет собой график, иллюстрирующий устройство для производства содержащей УМП жидкости в шестом варианте осуществления настоящего изобретения;

Фиг.12А представляет собой схему, иллюстрирующую механизм генерирования УМП в шестом варианте осуществления настоящего изобретения;

Фиг.12B представляет собой схему, иллюстрирующую механизм генерирования УМП в шестом варианте осуществления настоящего изобретения;

Фиг.12C представляет собой схему, иллюстрирующую механизм генерирования УМП в шестом варианте осуществления настоящего изобретения;

Фиг.12D представляет собой схему, иллюстрирующую механизм генерирования УМП в шестом варианте осуществления настоящего изобретения;

Фиг.12E представляет собой схему, иллюстрирующую механизм генерирования УМП в шестом варианте осуществления настоящего изобретения;

Фиг.13А представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости в седьмом варианте осуществления настоящего изобретения;

Фиг.13B представляет собой график, иллюстрирующий устройство для производства содержащей УМП жидкости в седьмом варианте осуществления настоящего изобретения;

Фиг.14А представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости в восьмом варианте осуществления настоящего изобретения;

Фиг.14B представляет собой график, иллюстрирующий устройство для производства содержащей УМП жидкости в восьмом варианте осуществления настоящего изобретения;

Фиг.15А представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости в девятом варианте осуществления настоящего изобретения;

Фиг.15B представляет собой график, иллюстрирующий устройство для производства содержащей УМП жидкости в девятом варианте осуществления настоящего изобретения;

Фиг.16А представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости в десятом варианте осуществления настоящего изобретения;

Фиг.16B представляет собой график, иллюстрирующий устройство для производства содержащей УМП жидкости в десятом варианте осуществления настоящего изобретения;

Фиг.17А представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости в одиннадцатом варианте осуществления настоящего изобретения;

Фиг.17B представляет собой график, иллюстрирующий устройство для производства содержащей УМП жидкости в одиннадцатом варианте осуществления настоящего изобретения;

Фиг.18А представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости в двенадцатом варианте осуществления настоящего изобретения;

Фиг.18B представляет собой график, иллюстрирующий устройство для производства содержащей УМП жидкости в двенадцатом варианте осуществления настоящего изобретения;

Фиг.19 представляет собой таблицу, иллюстрирующую бактерицидное действие содержащих УМП жидкостей в качестве тринадцатого варианта осуществления настоящего изобретения;

Фиг.20А представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости в четырнадцатом варианте осуществления настоящего изобретения;

Фиг.20B представляет собой график, иллюстрирующий устройство для производства содержащей УМП жидкости в четырнадцатом варианте осуществления настоящего изобретения;

Фиг.21А представляет собой вид в поперечном сечении подложки на фиг.20A;

Фиг.21B представляет собой вид в поперечном сечении подложки на фиг.20A;

Фиг.22 представляет собой схему, иллюстрирующую устройство для производства содержащей УМП жидкости в качестве модификации первого варианта осуществления настоящего изобретения; и

Фиг.23 представляет собой схему, иллюстрирующую механизм генерирования УМП в первом варианте осуществления настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0011] Ниже со ссылкой на чертежи будут описаны варианты осуществления настоящего изобретения.

Первый вариант осуществления

[0012] Фиг.1 в качестве примера представляет собой условную схему конфигурации устройства генерирования пузырьков в первом варианте осуществления настоящего изобретения. Устройство генерирования включено в состав устройства для производства содержащей пузырьки жидкости. Устройство по настоящему варианту осуществления эффективно генерирует ультрамелкие пузырьки (также называемые далее «УМП») наноразмерного диаметра, а именно, диаметром менее 1,0 мкм. Между расходным резервуаром 10 для воды и накопительным баком 12 для воды образован проточный канал 11 для воды, который представляет собой жидкостную камеру. Жидкость подается в расходный резервуар 10 для воды из канала 15 подачи воды. Жидкость вытекает из расходного резервуара 10 для воды, а затем течет по проточному каналу 11 для воды со скоростью V течения. Жидкость накапливается внутри накопительного бака 12 для воды и выпускается из выпускного канала 16. Проточный канал 11 для воды, который представляет собой жидкостную камеру, хранящую жидкость, снабжен подложкой 1, имеющей резисторный нагревательный элемент 2 (нагреватель, элемент прямого преобразования электрической энергии в тепловую) для нагревания жидкости в пределах заданной области проточного канала 11 для воды и инициирования пленочного кипения. Как будет подробно описано ниже, УМП генерируются в жидкости за счет нагревания этой жидкости посредством резисторного нагревательного элемента 2 и инициирования пленочного кипения.

[0013] В качестве жидкости можно использовать, например, чистую воду, ионообменную воду, дистиллированную воду, биоактивную воду, магнитоактивную воду, туалетную воду, водопроводную воду, морскую воду, речную воду, очищенную воду и сточную воду, озерную воду, грунтовую воду и дождевую воду. Можно также использовать смесь жидкостей, включающую в себя любые из вышеупомянутых жидкостей, и т.п. Дополнительно, можно использовать смешанный растворитель воды и водорастворимый органический растворитель. На водорастворимый органический растворитель, смешиваемый с водой для использования, особых ограничений нет, но, например, конкретно могут использоваться следующие: алкиловые спирты, имеющие от 1 до 4 атомов углерода в молекуле, такие как метиловый спирт, этиловый спирт, n-пропиловый спирт, изопропиловый спирт, n-бутиловый спирт, втор-бутиловый спирт и трет-бутиловый спирт; амиды, такие как N-метил-2-пирролидон, 2-пирролидон, 1,3-диметил-2-имидазолидинон, N,N-диметилформамид и N,N-диметилацетамид; кетоны или кетоспирты, такие как ацетол и диацетоновый спирт; циклические простые эфиры, такие как тетрагидрофуран и диоксан; гликоли, такие как этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 1,2-гександиол, 1,6-гександиол, 3-метил-1,5-пентандиол, диэтиленгликоль, триэтиленгликоль и тиодигликоль; простые эфиры низших алкилов многоатомного спирта, такие как монометиловый простой эфир этиленгликоля, моноэтиловый простой эфир этиленгликоля, монобутиловый простой эфир этиленгликоля, монометиловый простой эфир диэтиленгликоля, моноэтиловый простой эфир диэтиленгликоля, монобутиловый простой эфир диэтиленгликоля, монометиловый простой эфир триэтиленгликоля, моноэтиловый простой эфир триэтиленгликоля и монобутиловый простой эфир триэтиленгликоля; полиалкиленгликоли, такие как полиэтиленгликоль и полипропиленгликоль; и триолы, такие как глицерин, 1,2,6-гексантриол и триметилопропан. Эти водорастворимые органические растворители можно использовать по отдельности или в сочетании. Как описано выше, применимы различные жидкости, в которых может возникнуть пленочное кипение.

[0014] Фиг.2 представляет собой поперечное сечение подложки 1 (также называемой далее «подложкой элементов»), имеющей резисторный нагревательный элемент в качестве нагревательного участка, которая используется в устройстве по фиг.1. В подложке 1 элементов по настоящему варианту осуществления на поверхности кремниевой подложки 201 наслоены пленка 202 термически образованного оксида в качестве теплоаккумулирующего слоя и межслойная пленка 203, также служащая в качестве теплоаккумулирующего слоя. В качестве межслойной пленки 203 можно использовать пленку SiO2 или пленку SiN. На поверхности межслойной пленки 203 сформирован резистивный слой 204. На поверхности резистивного слоя 204 частично сформирована проводка 205. В качестве проводки 205 можно использовать проводку из сплава Al, состоящую из Al, Al-Si, Al-Cu, или аналогичную. На поверхности проводки 205, резистивного слоя 204 и межслойной пленки 203 сформирован защитный слой 206, состоящий из пленки SiO2 или пленки Si3N4. На поверхности защитного слоя 206 на и вокруг участка, соответствующего блоку 208 выработки тепла в качестве нагревательного участка, сформирована антикавитационная пленка 207 для защиты защитного слоя 206 от химических и физических воздействий, обуславливаемых нагреванием резистивного слоя 204. На поверхности резистивного слоя 204 область, в которой не сформирована проводка 205, представляет собой блок 208 выработки тепла, в котором нагревается резистивный слой 204. Нагревательный участок резистивного слоя 204, на котором не сформирована проводка 205, функционирует в качестве резисторного нагревательного элемента 2 (нагревателя). Таким образом, слои в подложке 1 элементов последовательно сформированы на поверхности кремниевой подложки 201 методом изготовления полупроводников, в результате чего обеспечивается кремниевая подложка 201 с блоком 208 выработки тепла. Иллюстрируемая конфигурация представляет собой пример, и применимы различные другие конфигурации. Например, применимы конфигурация, в которой порядок наслаивания резистивного слоя 204 и проводки 205 изменены на противоположный, и конфигурация, в которой с нижней поверхностью резистивного слоя 204 соединен электрод (так называемая конфигурация штекерного электрода). Иными словами, применима любая конфигурация при условии, что блок 208 выработки тепла сможет нагревать жидкость и инициировать пленочное кипение в жидкости, как будет описано ниже.

[0015] Фиг.2B показывает пример поперечного сечения области подложки 1 элементов, включающей в себя схему, соединенную с проводкой 205.

[0016] На поверхности кремниевой подложки 201, которая представляет собой проводник p-типа, частично сформированы карман 422 n-типа и карман 423 p-типа. С помощью этапов введения и диффузии примесей, таких как ионная имплантация в обычной МОП-технологии, на кармане 422 n-типа сформирована p-структура 420 «металл-оксид-полупроводник» (p-МОП), а на кармане 423 p-типа сформирована n-МОП 421. p-МОП 420 включает в себя область 425 истока и область 426 стока, которые получены путем частичного введения примесей n-типа или p-типа в поверхность кармана 422 n-типа, проводку 435 затвора и т.п. Проводка 435 затвора нанесена на поверхность участка кармана 422 n-типа, за исключением области 425 истока и области 426 стока, посредством изолирующей пленки 428 затвора, имеющей толщину несколько сотен Å. n-МОП 421 включает в себя область 425 истока и область 426 стока, которые получены путем частичного введения примесей n-типа или p-типа в поверхность кармана 423 p-типа, проводку 435 затвора и т.п. Проводка 435 затвора нанесена на поверхность участка кармана 423 p-типа, за исключением области 425 истока и области 426 стока, посредством изолирующей пленки 428 затвора, имеющей толщину несколько сотен Å. Проводка 435 затвора состоит из поликремния, имеющего толщину от 4000 Å до 5000 Å и осажденного методом химического осаждения из паровой фазы (ХОПФ). p-МОП 420 и n-МОП 421 образуют логику (логическую схему) на основе комплементарной структуры «металл-оксид-полупроводник» (КМОП-логику).

[0017] На участке кармана 423 p-типа, не являющемся n-МОП 421, сформирован n-МОП-транзистор 430 для возбуждения элемента прямого преобразования электрической энергии в тепловую (резисторного нагревательного элемента). n-МОП-транзистор 430 включает в себя область 432 истока и область 431 стока, которые частично сформированы на поверхности кармана 423 p-типа путем этапов введения и диффузии примесей и т.п., проводку 433 затвора и т.п. Проводка 433 затвора нанесена на поверхность участка кармана 423 p-типа, за исключением области 432 истока и области 431 стока, посредством изолирующей пленки 428 затвора.

[0018] В настоящем варианте осуществления n-МОП-транзистор 430 используется в качестве транзистора для возбуждения элемента прямого преобразования электрической энергии в тепловую. Однако транзистор для возбуждения может быть любым транзистором при условии, что он обладает способностью возбуждения по отдельности множества элементов прямого преобразования электрической энергии в тепловую и может приводить к получению мелкой структуры, как описано выше, и не ограничивается n-МОП-транзистором 430. В дополнение, хотя элемент прямого преобразования электрической энергии в тепловую и транзистор для его возбуждения в настоящем варианте осуществления сформированы на одной и той же подложке, они могут быть сформированы на разных подложках.

[0019] Между соседними элементами, например, между p-МОП 420 и n-МОП 421 и между n-МОП 421 и n-МОП-транзистором 430 за счет оксидирования для формирования защитного оксидного покрытия сформированы области 424 изоляции пленкой оксида толщиной от 5000 Å до 10000 Å. Элементы изолируются этими областями 424 изоляции пленкой оксида. В областях 424 изоляции пленкой оксида участок, соответствующий блоку 208 выработки тепла, функционирует в качестве первого теплоаккумулирующего слоя 434 на кремниевой подложке 201.

[0020] На поверхности каждого из элементов, а именно, p-МОП 420, n-МОП 421 и n-МОП-транзистора 430, методом ХОПФ сформирована межслойная изолирующая пленка 436, причем межслойная изолирующая пленка 436 состоит из пленки фосфатно-силикатного стекла (ФСС), пленки борофосфатного силикатного стекла (БФСС) или аналогичной пленки, имеющей толщину примерно 7000 Å. После планаризации межслойной изолирующей пленки 436 путем термообработки, посредством контактных отверстий, пронизывающих межслойную изолирующую пленку 436 и изолирующую пленку 428 затвора, формируют Al электроды 437, представляющие собой первый слой проводки. На поверхностях межслойной изолирующей пленки 436 и Al электродов 437 методом ХОПФ сформирована межслойная изолирующая пленка 438, состоящая из пленки SiO2, имеющей толщину от 10000 Å до 15000 Å. На участках поверхности межслойной изолирующей пленки 438, соответствующих блоку 208 выработки тепла и n-МОП-транзистору 430, методом совместного напыления сформирован резистивный слой 204, состоящий из пленки TaSiN, имеющей толщину примерно 500 Å. Резистивный слой 204 электрически соединен с Al электродом 437 около области 431 стока посредством сквозного отверстия, сформированного в межслойной изолирующей пленке 438. На поверхности резистивного слоя 204 сформирована Al проводка 205 в качестве второго слоя проводки, предназначенного для проводного соединения с каждым элементом прямого преобразования электрической энергии в тепловую. Защитный слой 206 на поверхностях проводки 205, резистивного слоя 204 и межслойной изолирующей пленки 438 состоит из пленки SiN, сформированной методом ХОПФ в плазме и имеющей толщину 3000 Å. Антикавитационная пленка 207, нанесенная на поверхность защитного слоя 206, состоит из тонкой пленки по меньшей мере одного металла, выбранного из Ta, Fe, Ni, Cr, Ge, Ru, Zr, Ir и т.п., имеющей толщину примерно 2000 Å. В дополнение к вышеописанному TiSiN, в качестве резистивного слоя 204 применим любой материал, способный инициировать пленочное кипение в жидкости, такой как TaN, CrSiN, TaAl или WSiN.

[0021] Фиг.3 представляет собой схему, иллюстрирующую механизм генерирования УМП 41 посредством устройства, показанного на фиг.1. Фиг.3 показывает шесть стадий (a)-(f) для каждого истекшего времени. Чтобы упростить пояснение, фиг.3 схематически показывает шесть резисторных нагревательных элементов 2, расположенных бок о бок.

[0022] Как описано выше, на подложке 1 сформирован резисторный нагревательный элемент 2 (нагреватель). Нагреватель 2 соединен с электропроводкой 205 (фиг.2A) и питается постоянной мощностью с помощью импульсного сигнала. Ширина импульса импульсного сигнала составляет примерно от 0,5 мкс до 10,0 мкс. Напряжение прикладывается к нагревателю 2 лишь в течение чрезвычайно короткого времени, и для нагревателя 2 обеспечивается чрезвычайно высокий тепловой поток. В случае, когда температура поверхности нагревателя 2 приближается к примерно 300°C, на поверхности нагревателя 2 в самой начальной стадии (примерно несколько пикосекунд) наблюдается явление, которое, по-видимому, является пузырьковым кипением, оно немедленно превосходит переходное кипение, и за счет пленочного кипения за время, составляющее от долей микросекунд до нескольких микросекунд, генерируется пузырек 320, как показано на стадии (a) по фиг.3. После этого пузырек 320 переходит в стадию своего роста, как показано на стадии (b) по фиг.3. Начальное давление образования пузырьков в этот момент можно прогнозировать путем моделирования. В результате вычисления с помощью доступного для приобретения программного обеспечения на основе динамики текучих сред (такого, как Fluent (доступного от ANSYS, Inc.) или ПОТОК-3D (доступного от Flow Science, Inc.)), предусматривающего использование метода объема жидкости (МОЖ), давление образования пузырьков составляло примерно от 8 до 10 МПа, что близко к значениям давления насыщенного водяного пара.

[0023] Дополнительно, поскольку на нагреватель 2, покрытый пузырьком 320, непрерывно подается питание, температура поверхности нагревателя 2 увеличивается далее вплоть до примерно 600-800°C. Однако подача питания на нагреватель 2 прекращается на начальной стадии процесса роста пузырька 320. После вырастания пузырька 320 до максимального пузырька с максимальным диаметром (примерно в несколько раз превышает площадь нагревателя), как показано на стадии (c) по фиг.3, пузырек 320 переходит к процессу его исчезновения за счет отрицательного давления внутри пузырька 320, как показано на стадии (d) по фиг.3. Под конец процесса исчезновения пузырька возникает явление кавитации I, когда жидкость снова контактирует с поверхностью нагревателя 2, как показано на стадии (e) по фиг.3. Основная кавитация I на этой стадии обусловлена повторным контактом жидкости с поверхностью нагревателя 2 в центральной части пузырька, если смотреть сверху. В этот момент температура поверхности нагревателя 2 уменьшается до примерно 100°C или менее (температура поверхности нагревателя 2 в этот момент отличается в соответствии с конструкцией и конфигурацией пленки слоя нагревателя). Затем, как показано на стадии (f) по фиг.3, пузырек исчезает в по меньшей мере одной чрезвычайно небольшой области на поверхности нагревателя 2, и в этот момент возникает кавитация II, подобная искрению. В зависимости от обстоятельств, как показано на стадии (f) по фиг.3, пузырек делится на множество пузырьков в процессе сжатия пузырька, а каждый из пузырьков исчезает, в результате чего кавитация II возникает в разных положениях на поверхности нагревателя 2.

[0024] Каждая из сил ударных нагрузок кавитации I и кавитации II может иметь численное значение, примерно равное или превышающее давление образования первичных пузырьков пленочного кипения. В результате измерения с помощью вышеупомянутого доступного для приобретения программного обеспечения или аналогичного ему, давление, обуславливаемое кавитацией I, составляло примерно 5-20 МПа. То есть в случае, когда нагреватель 2 имеет размер 20 мкм × 20 мкм, давление, прикладываемое к единице площади нагревателя 2, составляет 0,02 МПа/мкм2. С другой стороны, давление на единицу площади, обуславливаемое кавитацией II, которая возникает в области примерно 1,0 мкм, составляет 5-20 МПа/мкм2. Иными словами, ударное давление на единицу площади во время пленочного кипения, достигало своего пика при возникновении кавитации II. Хотя эксперимент по визуализации на УМП 322 диаметром 100-150 нм затруднен, а определить механизм их генерирования невозможно, предполагается, что УМП 322 генерируются из газа 321, растворенного в жидкости, на стадиях (a)-(f) по фиг.3. Конкретнее, предполагается, что давление, обуславливаемое кавитацией, вызывает сублимацию (возгонку) растворенного газа 321, который растворен в жидкости, вследствие чего и генерируются УМП. Поэтому предполагается, что большее количество УМП генерируется на начальной стадии (a) образования пузырьков с высоким давлением, стадии (e), где возникает кавитация I, и стадии (f), где возникает кавитация II.

[0025] В качестве принципа растворения под давлением и т.п., известно, что газ, растворенный в жидкости, превращается в пузырьки при давлении, прикладываемом к жидкости, изменениях температуры и т.п. Однако УМП в настоящих вариантах осуществления генерируются при пленочном кипении за чрезвычайно короткое время, обусловленное возбуждением нагревателя, и они отличаются от пузырьков, генерируемых обычным способом. В общем случае, микроразмерные микропузырьки можно наблюдать посредством оптического микроскопа, высокоскоростной съемочной камеры или аналогичного. Генерируемые микропузырьки исчезают через несколько микросекунд после процесса их роста. В отличие от этого, пузырьки наноразмерного диаметра (УМП) обычно было трудно наблюдать, поскольку они слишком малы для разрешения, обеспечиваемого электронным микроскопом. Однако, авторы настоящего изобретения подтвердили присутствие УМП путем измерений с помощью методов рассеивания света и т.п.

[0026] В качестве системы для инициирования пленочного кипения в жидкости можно выбрать различные системы. Например, можно выбрать конфигурацию, в которой пленочное кипение инициируется нагревателем 2, предусмотренным в воздушном пространстве, где присутствует жидкость, или конфигурацию, в которой направление роста пузырьков противоположно направлению движения жидкости, сопровождающего рост пузырьков. Вышеописанные конфигурация подложки 1 элементов и конфигурация устройства генерирования являются лишь примерами средств воплощения способа генерирования УМП. УМП можно генерировать путем нагревания резисторного нагревательного элемента 2 примерно до 300°C или более в жидкости и формирования пузырьков в этой жидкости. То есть УМП можно генерировать путем формирования пузырьков в жидкости с помощью пленочного кипения, и предполагается, что УМП генерируются по меньшей мере на стадии (a) по фиг.3. Например, формируемые при пленочном кипении на стадии (a) по фиг.3 пузырьки могут сообщаться с атмосферой в процессе последующих стадий (b)-(f), вследствие чего можно исключить процесс по стадии (f), который представляет собой процесс исчезновения пузырьков. Как описано выше, путем формирования пузырьков в жидкости при пленочном кипении можно генерировать УМП диаметром менее 1,0 мкм. При этом микропузырьки микроразмерного диаметра и нанопузырьки наноразмерного диаметра едва генерируются. То есть с высокой эффективностью можно генерировать по существу только УМП.

[0027] Дополнительно, вместо конфигурации, в которой жидкость протекает через область, где предусмотрен элемент 2 теплового сопротивления, как показано на фиг.1, пузырьки можно генерировать путем пленочного кипения, и жидкость при этом остается в покое.

[0028] Кстати, для стандартизации и выяснения механизмов стабилизации, в настоящее время Технический комитет 281 Международной организации по стандартизации (ТК 281 ИСО), имеющий свой офис в Японии, в настоящее время провел исследование, касающееся УМП. На конференции ТК 281 ИСО, проведенной в конце 2017 г., пузырьки размером 1,0 мкм или менее были охарактеризованы как стандартные для УМП. Однако, механизм долговременного и стабильного существования УМП размером 1,0 мкм или менее в принятом решении еще не выяснен. Чтобы выяснить этот механизм, различные организации в мире сейчас проводят экспериментальные наблюдения и теоретические вычисления. Иными словами, что касается этих невидимых пузырьков (УМП), то по-прежнему остается много явлений, требующих разъяснения. При таких обстоятельствах авторы настоящего изобретения предполагают два механизмы (второй и третий механизмы) в дополнение к вышеупомянутому механизму генерирования УМП (первому механизму).

[0029] Фиг.23 показывает механизм генерирования УМП (второй механизм) с помощью устройства по фиг.1. В канале 2602, наполненном водопроводной водой, генерируется поток жидкости (примерно 10 м/с). В поток вдуваются микропузырьки 2603 размером 1,0 мкм или более, содержащие в себе газ. К нагревателю 2601, предусмотренному в канале 2602, прикладывается короткий импульс прямоугольной волны, вследствие чего через жидкость внутри канала 2602 распространяются ударные волны 2604. При этом между стенкой канала (нулевая скорость) и циркуляционным потоком внутри канала 2602 возникает сдвигающее напряжение (∞V/L). V обозначает расход, а L обозначает ширину канала (расстояние от стенки канала до центра канала). В случае, когда скорость V потока (расход) составляет 10 м/с, внутри канала, имеющего ширину L канала, составляющую около нескольких десятков микрометров, возникает сдвигающее напряжение порядка 10E(+6). Ударное давление при возникновении пленочного кипения за счет возбуждения нагревателя 2601 составляет примерно 10 [МПа].

[0030] Исходя из вышеизложенного, авторы настоящего изобретения предполагают, в качестве механизма генерирования УМП (второго механизма) по настоящему изобретению, что ударные волны, генерируемые за счет возбуждения нагревателя 2601, расщепляют микропузырьки 2603 внутри канала 2602 на УМП 2605.

[0031] Далее описывается механизм генерирования УМП (третий механизм) с помощью устройства по фиг.1. Поверхность нагревателя быстро нагревается путем приложения короткого импульса прямоугольной волны к нагревателю. В этот момент жидкость около нагревателя частично испаряется в пузырьки пара. Пузырьки пара частично остаются внутри жидкости в виде мелких пузырьков пара (УМП) независимо от явления пленочного кипения. Они превращаются в УМП и остаются в жидкости в течение длительного периода. Дополнительно, допускается, что процессы роста пузырьков и сжатия пузырьков при явлении пленочного кипения включают в себя процесс отхода мелких пузырьков с поверхностей пузырьков (микропузырьков), изменяющий их формы. Предполагается, что мелкие пузырьки (УМП), отходящие при этом, должны оставаться внутри жидкости. Исходя из вышеизложенной точки зрения, авторы настоящего изобретения предполагают, в качестве механизма генерирования УМП (третьего механизма) по настоящему изобретению, что пузырьки пара, генерируемые во время нагревания нагревателя, и мелкие пузырьки, генерируемые в процессе пленочного кипения, превращаются в УМП и остаются внутри жидкости.

[0032] Учитывается также, что для генерирования УМП функционируют два или три из вышеупомянутых трех механизмов (механизмов с первого по третий).

[0033] Далее будут описаны свойства УМП. Для удобства пояснения допускается, что УМП формируются в водном растворе (таком как чистая вода).

[0034] УМП, имеющиеся в продаже в настоящее время, имеют диаметр от 50 до 500 нм (на конференции ТК 281 ИСО, проведенной в конце 2017 г., УМП охарактеризованы как пузырьки размером 1,0 мкм или менее). Такие мелкие пузырьки обладают поверхностным потенциалом, зависящим от pH в водном растворе, в качестве физического свойства. Это обусловлено тем, что сетка водородных связей воды на границе раздела пузырька требует больше ионов водорода или гидроксид-ионов в качестве своих составляющих факторов. Поскольку заряд пузырьков сохраняет состояние равновесия по отношению к окружающей воде, он имеет постоянное значение независимо от диаметров пузырьков. Дополнительно, поскольку поверхность электрически заряженного пузырька обуславливает электростатическую силу, ионы, имеющие заряд, противоположный заряду пузырька, притягиваются к границе раздела «газ-жидкость». Хотя заряд пузырька поддерживается в равновесии, в случае, когда размер пузырька уменьшается за короткое время, заряд концентрируется. В случае, когда скорость уменьшения размеров пузырьков увеличивается, а диаметр пузырьков уменьшается, количество заряда на единицу площади увеличивается обратно пропорционально квадрату диаметра пузырьков.

[0035] Поскольку мелкий пузырек, такой, как УМП, окружен своей поверхностью раздела «газ-жидкость», под влиянием поверхностного натяжения во внутренней части пузырька самопроизвольно нагнетается давление. Рост давления внутри пузырька относительно давления окружающей среды логично оценивать на основе уравнения Юнга-Лапласа следующим образом:

ΔP=4σ/D (1)

[0036] В вышеприведенном уравнении ΔP - степень роста давления, σ - поверхностное натяжение, а D - диаметр пузырька. В случае дистиллированной воды при комнатной температуре, рост давления в пузырьке диаметром 10 мкм составляет примерно 0,3 атм, а рост давления в пузырьке диаметром 1 мкм составляет примерно 3 атм. Газ внутри пузырька под давлением сам по себе растворяется в воде по закону Генри. Соответственно, диаметр пузырька постепенно уменьшается, что сопровождается ростом давления внутри пузырька, в результате чего увеличивается скорость уменьшения диаметра пузырька. В результате УМП диаметром 1 мкм или менее мгновенно растворяется почти полностью. Иными словами, УМП существует лишь чрезвычайно непродолжительно.

[0037] Однако, предполагается, что в действительности УМП существует стабильно за счет следующего механизма.

[0038] То есть в случае УМП, поскольку заряд концентрируется с очень высокой плотностью на его границе раздела «газ-жидкость», сжатие УМП предотвращается за счет электростатического отталкивания, которое действует между противоположными зарядами на его шаровидной границе раздела «газ-жидкость». Дополнительно, концентрированное сильное электрическое поле действует, генерируя вокруг УМП неорганическую оболочку, состоящую главным образом из ионов электролита, таких как ионы железа, которая предотвращает рассеивание газа внутри УМП. Такая оболочка, в отличие от оболочки из поверхностно-активного или органического вещества, легко разрушается сама по себе из-за девиации заряда вокруг УМП, обуславливаемой контактом УМП с другими субстанциями, такими, как бактерии. В случае разрушения оболочки находящийся внутри УМП газ легко высвобождается в водный раствор.

[0039] В общем случае, силы, которые действуют на пузырек в жидкости, включают в себя выталкивающую силу и силу гидравлического сопротивления. Выталкивающая сила пропорциональна объему пузырька (пропорциональна кубу радиуса пузырька). Сила гидравлического сопротивления пропорциональна площади поперечного сечения пузырька (пропорциональна квадрату радиуса пузырька) и пропорциональна квадрату скорости подъема пузырьков. Конкретнее, в случае, когда радиус пузырька обозначен как r, плотность воды обозначена как ρ, ускорение силы тяжести обозначено как g, вязкость воды обозначена как ƞ, а скорость движения пузырьков обозначена как u, выталкивающая сила, которая действует на пузырек (плотностью пузырьков пренебрегаем), выражается следующим уравнением (2) на основе принципа Архимеда:

F = 4πr3ρg/3 (2)

[0040] Сила гидравлического сопротивления, которая действует на пузырек, выражается уравнением (3) на основе закона Стокса:

F = 6πƞru (3)

[0041] В соответствии с вышеприведенными уравнениями (2) и (3), скорость u движения пузырьков выражается следующим уравнением (4):

u = (2/9)r2ƞg/ƞ (4)

[0042] Из уравнения (4) ясно, что скорость u движения пузырьков увеличивается по мере увеличения радиуса r пузырьков. Соответственно, например, в случае пузырька миллиразмерного диаметра выталкивающая сила, действующая на пузырек, и скорость подъема пузырька оказываются большими, поскольку велик радиус пузырька.

[0043] В случае, когда радиус r пузырька под давлением 1 атм обозначен как a, радиус r и глубина h воды выражаются следующим уравнением (5):

r = a × {101325/(ρgh + 101325)}1/3 … (5)

[0044] Из уравнений (4) и (5) ясно, что скорость подъема пузырька увеличивается по мере уменьшения глубины воды.

[0045] Допустим, что растворимость УМП диаметром менее 1,0 мкм снижается за счет явления обессоливания, и поэтому УМП стабильно присутствуют в жидкости в течение длительного периода. Иными словами, допуская, что УМП стабильно присутствуют в течение длительного периода благодаря явлению обессоливания, вода с УМП с pH, близким к 7, существовать не может. Однако возможен случай, когда УМП стабильно существуют даже в нейтральной жидкости.

[0046] Растворимость УМП диаметром менее 1,0 мкм снижается за счет явления обессоливания и поэтому УМП стабильно присутствуют в жидкости в течение длительного периода. Вообще говоря, в состоянии, когда смешиваются УМП и более крупные пузырьки, УМП всплывают под влиянием более крупных пузырьков или подвергаются кавитационному разрушению вследствие внешнего давления с тем результатом, что УМП будут иметь короткую продолжительность существования. Однако, в соответствии с настоящим изобретением, поскольку большие пузырьки диаметром 1,0 мкм или более едва ли генерируются в случае генерирования УМП, существование генерируемых УМП можно продлить.

[0047] Говоря подробнее, чтобы инициировать прерывистое и повторяющееся пленочное кипение в промышленной чистой воде, на нагреватель 2 подавали электрический сигнал короткого импульса (1,0 мкс) квадратной волны. Электрический сигнал квадратной волны подавали на нагреватель 2, повторяя его 1,0e8 (1,0 × 108) раз в цикле возбуждения 100 мкс, чтобы инициировать явление пленочного кипения, а затем собирали чистую воду. Собранная чистая вода была бесцветной и прозрачной, не белесой. Прозрачность составляла 1,0 мм или более. Собранную чистую воду помещали в измерительный прибор SALD-7500 (доступный от Shimadzu Corp.). В результате измерения численная плотность УМП диаметром менее 1,0 мкм в чистой воде составляла 1,0 триллион на мл. Частотное распределение диаметра пузырьков при этом показано на фиг.4A. Количество (число) УМП с диаметром в диапазоне от 10 нм до 400 нм составляло 99% от общего их количества. В промышленной чистой воде (сырой воде) перед возникновением пленочного кипения численная плотность УМП составляла ноль на мл.

[0048] Фиг.4A показывает результат измерения через 24 часа после генерирования УМП, когда количество пузырьков диаметром 1,0 мкм или более составляло 0,006% от общего их количества. То есть УМП диаметром менее 1,0 мкм составляли 99,994% от общего их количества. Соответственно, крупные пузырьки диаметром 1,0 мкм или более едва ли оказывали негативное влияние на УМП. Даже после хранения такой чистой воды, содержащей УМП, в стеклянном резервуаре в прохладном (примерно 25°C) темном месте в течение трех месяцев, количество УМП оставалось фактически неизменным.

[0049] Пузырьки 320 (микропузырьки и миллипузырьки), генерируемые при явлении пленочного кипения на поверхности нагревателя 2, ликвидируются в пределах от нескольких микросекунд до нескольких миллисекунд, поскольку их внутренняя часть имеет отрицательное давление. Однако, было показано, что многочисленные УМП 322 генерировались на стадиях (a)-(f) на фиг.3, включая пленочное кипение посредством кавитации. Время, требуемое для генерирования, составляло примерно немного менее трех часов. Количество УМП 322, генерируемых за одну серию этапов в результате пленочного кипения посредством кавитации (стадии (a)-(f)), составляло примерно 10.

[0050] УМП 41 генерировали посредством устройства по фиг.1. На подложке 1 обеспечивали 10000 нагревателей 2 и подавали на эти нагреватели 2 импульсный сигнал (ширина импульса: 1,0 мкс, напряжение: 24 В) на частоте возбуждения 10 кГц. При этом технически чистую воду подавали таким образом, что скорость V течения в проточном канале 11 для воды составляла 1,0 л/ч. Как показано на фиг.1, подложку 1 предусматривали на дне проточного канала 11 для воды, направляя течение над нагревателями 2. Соответственно, УМП 41, генерируемые вместе с пленочным кипением чистой воды, разносились вверх внутри проточного канала 11 для воды и содержались в чистой воде. Чистая вода, содержащая УМП 41, протекала в направлениях, показанных стрелками на фиг.1, вдоль потока чистой воды.

Общее число нагревателей = 1,0e4 (= 1,0 × 104)

Количество сгенерированных УМП = (1,0e4) × 10 × (1,0e4) × 60[с] × 60[мин] = 3,6e12 ((УМП/л)ч)

[0051] За один час генерировали 3,6 триллиона УМП 41 на мл. Таким образом, УМП 41 генерировали с высокой численной плотностью в пределах чрезвычайно короткого времени. Чтобы подтвердить это, собранную чистую воду помещали в измерительный прибор SALD-7500 (доступный от Shimadzu Corp.). В результате измерения численная плотность УМП 41 диаметром менее 1,0 мкм в чистой воде составляла примерно 3,6 триллиона на мл. Частотное распределение диаметра пузырьков при этом показано на фиг.4B. Количество УМП 41 диаметром в диапазоне от 10 нм до 400 нм составляло 99,8% от общего их количества.

[0052] Газ, содержавшийся в УМП, сгенерированных вышеупомянутым образом, анализировали методом газовой хроматографии (с помощью газового хроматографа с теплопроводным детектором). В результате обнаружения с помощью He в качестве газа-носителя, обнаруживали газообразный азот и газообразный кислород. Дополнительно, в результате измерения с использованием газообразного Ar в качестве газа-носителя, газообразный водород обнаружен не был. Эти результаты показали, что УМП генерировались из воздуха, растворенного в чистой воде, на стадиях (a)-(f) на фиг.3, включающих пленочное кипение посредством кавитации. В дополнение к этому использовали измерительный прибор (NS-300, доступный от NanoSight Ltd.) для измерения зета-потенциала УМП в чистой воде (pH≈7,0), содержащей УМП. Хотя в результате измерения и отмечены изменения согласно соответственным УМП, зета-потенциал имел среднее значение -46 мВ (от -10 до 150 мВ).

Модификация первого варианта осуществления

[0053] Фиг.22 показывает устройство на основе устройства генерирования УМП, показанного на фиг.1. Устройство по фиг.22 генерирует УМП с повышенной численной плотностью. В дополнение к конфигурации по фиг.1, эта модификация имеет конфигурацию, в которой осуществляют циркуляцию жидкости, содержащей сгенерированные УМП, снова генерируя УМП.

[0054] Жидкость, содержащая УМП, сгенерированные путем инициирования пленочного кипения с помощью нагревателя 2, возвращается в расходный резервуар 10 через трехходовые клапаны 2250 и 2260 (циркуляционная система), за счет чего УМП можно генерировать снова путем инициирования пленочного кипения с помощью нагревателя 2. В качестве источника мощности для генерирования циркуляционного потока с циркуляционной системой каналов соединен насос 2270. Это конфигурация дает возможность генерирования УМП с высокой численной плотностью. Жидкость, содержащую ультрамелкие пузырьки (УМП содержащую жидкость) желаемой численной плотности, можно формировать, задавая в качестве подходящих параметров число циркуляций жидкости и расход циркулирующей жидкости. При генерировании циркуляционного потока можно непрерывно или с перерывами подавать желаемый газ из магистрали 30 для нагнетания (вдувания) газа. В случае генерирования нанопузырьков воздуха, растворение воздуха можно упростить, подвергая расходный резервуар 10 воздействию атмосферы и приводя жидкость, находящуюся внутри расходного резервуара (бака) 10, в контакт с наружным воздухом.

Второй вариант осуществления

[0055] Фиг.5 представляет собой условную схему конфигурации устройства генерирования пузырьков во втором варианте осуществления настоящего изобретения. Устройство генерирования включено в состав устройства для производства содержащей пузырьки жидкости. В настоящем варианте осуществления на одной подложке 1 обеспечивали 10000 нагревателей 2, как в первом варианте осуществления, и последовательно устанавливались в общей сложности десять подложек 1 (для упрощения показаны только три подложки 1). На нагреватели 2 подавали импульсный сигнал (ширина импульса: 1,0 мкс, напряжение: 24 В) на частоте возбуждения 20 кГц. В проточный канал 11 для воды подавали водопроводную воду, а скорость V ее течения задавали на 1,0 л/ч.

Суммарное число нагревателей = 1,0e4 × 10 = 1,0e5 (= 1,0 × 105)

Количество сгенерированных УМП = (1,0e5) × 10 × (2,0e4) × 60[с] = 1,2e12 ((УМП/л)/мин)

[0056] За одну минуту генерировали 1,2 триллиона УМП 41 на мл. Таким образом, УМП 41 генерировали с высокой численной плотностью в пределах чрезвычайно короткого времени. Чтобы подтвердить это, собранную водопроводную воду помещали в измерительный прибор SALD-7500 (доступный от Shimadzu Corp.). В результате измерения численная плотность УМП 41 диаметром менее 1,0 мкм в водопроводной воде составляла примерно 1,2 триллиона на мл. Частотное распределение диаметра пузырьков при этом показано на фиг.5B. Количество УМП 41 диаметром в диапазоне от 10 нм до 400 нм составляло 99,7% от общего количества. Газ, содержавшийся в УМП, сгенерированных вышеупомянутым образом, анализировали методом газовой хроматографии с теплопроводным детектором, как в первом варианте осуществления. В результате анализа обнаруживали азот и кислород. Также анализировали компоненты водопроводной воды. В результате анализа увеличения примесей не обнаруживали. Следует отметить, что подложки 1 можно располагать параллельно, а не последовательно, и можно располагать двумерно.

[0057] Как описано выше, в соответствии с настоящим изобретением, во время генерирования УМП едва ли можно генерировать большое количество пузырьков диаметром 1,0 мкм или более. Соответственно, УМП можно эффективно генерировать, экономя при этом пространство за счет обеспечения множества нагревателей 2 в качестве средств генерирования УМП и обеспечения множества подложек 1.

Третий вариант осуществления

[0058] В третьем варианте осуществления УМП 41 генерировали посредством устройства, показанного на фиг.5A, как во втором варианте осуществления. Число нагревателей 2, предусмотренных на каждой подложке 1, число установленных подложек 1, условие возбуждения нагревателей 2 и скорость V течения водопроводной воды являются такими же, как во втором варианте осуществления. Однако в третьем варианте осуществления газообразный азот нагнетали из магистрали 30 для нагнетания газа в водопроводную воду внутри расходного резервуара 10 для воды в течение 24 часов для барботирования (выделения пузырьков) водопроводной воды, тем самым превращая большую часть газа, растворенного в водопроводной воде внутри расходного резервуара 10 для воды, в газообразный азот. То есть УМП генерировали, инициируя пленочное кипение в жидкости, в которой растворяли главным образом газообразный азот.

[0059] Как во втором варианте осуществления, за одну минуту генерировали 1,2 триллиона УМП 41 на мл. Таким образом, УМП 41 генерировали с высокой численной плотностью в пределах чрезвычайно короткого времени. Чтобы подтвердить это, собранную водопроводную воду помещали в измерительный прибор SALD-7500 (доступный от Shimadzu Corp.). В результате измерения численная плотность УМП 41 диаметром менее 1,0 мкм в водопроводной воде составляла примерно 1,2 триллиона на мл. Частотное распределение диаметра пузырьков при этом показано на фиг.6. Количество УМП 41 диаметром в диапазоне от 10 нм до 400 нм составляло 99,0% от общего их количества. Газ, содержавшийся в УМП, сгенерированных вышеупомянутым образом, анализировали методом газовой хроматографии с теплопроводным детектором, как во втором варианте осуществления. В результате анализа обнаруживали азот и кислород, а количество азота было в два - три раза больше, чем обнаруженное во втором варианте осуществления. Также анализировали компоненты водопроводной воды. В результате анализа увеличения примесей обнаружено не было. В настоящем варианте осуществления газообразный азот нагнетали в жидкость заранее. Однако настоящее изобретение этим не ограничивается. Газообразный азот можно нагнетать в текущую жидкость выше по течению от нагревателей 2. Дополнительно, подлежащий нагнетанию газ не ограничивается газообразным азотом.

[0060] Конфигурация по фиг.22, показанная в качестве модификации первого варианта осуществления, применима также к вышеописанным второму и третьему вариантам осуществления. Например, в случае, когда УМП генерируют посредством множества подложек 1, как во втором варианте осуществления, а затем получаемую жидкость возвращают в расходный резервуар 2210 за счет циркуляционной конфигурации, показанной на фиг.22, УМП можно опять генерировать посредством подложек 1. Это дает возможность более эффективного формирования жидкости, содержащей УМП с высокой численной плотностью.

Четвертый вариант осуществления

[0061] Фиг.7А представляет собой условную схему конфигурации устройства генерирования УМП в четвертом варианте осуществления настоящего изобретения. Устройство генерирования включено в состав устройства для производства содержащей УМП жидкости. Фиг.7B представляет собой условное перспективное изображение примера конфигурации блока 700 выброса жидкости, используемого в устройстве для генерирования.

[0062] Блок 700 выброса жидкости по фиг.7B включает в себя элемент 212 выброса жидкости, который выбрасывает жидкость, бак 213 жидкости и гибкий ленточный носитель 214, который представляет собой электромонтажную плату, предусмотренную на одной поверхности внешнего элемента бака 213 жидкости. Блок 700 выброса жидкости соединен с блоком управления устройства генерирования с целью управления блоком 700 выброса жидкости посредством гибкого ленточного носителя 214, предназначенного для обмена электрическими сигналами. Гибкий ленточный носитель 214 соединен с элементом 212 выброса жидкости посредством электрического соединительного вывода 215. Элемент 212 выброса жидкости выбрасывает жидкость, содержащую УМП, из отверстий 209 выброса, как будет описано ниже. Блок 700 выброса жидкости использует три вида (первый, второй и третий виды) механизма генерирования УМП. В настоящем варианте осуществления УМП генерируются механизмом первого вида.

[0063] Фиг.8A-8F представляют собой виды в поперечном сечении участка выброса жидкости элемента 212 выброса жидкости с целью иллюстрации первого вида механизма генерирования УМП. Между сопловым элементом 803 и подложкой 800, которая имеет нагреватель 801 в качестве резисторного нагревательного элемента, сформированы напорная камера (жидкостная камера, хранящая жидкость), где расположен нагреватель 801, и проточный канал 802 для жидкости (канал подачи), предназначенный для подачи жидкости в напорную камеру. В положении на сопловом элементе 803, обращенном к нагревателю 801, сформировано отверстие 209 выброса, сообщающееся с напорной камерой. Из отверстия 209 выброса выбрасывается жидкость 806, содержащая УМП 810. На нагреватель 801 подается импульсный сигнал постоянной мощности посредством не показанной электропроводки. В этом варианте осуществления нагреватель 801 запитывают чрезвычайно коротким импульсом, имеющим ширину импульса примерно от 0,5 мкс до 10,0 мкс.

[0064] Такие короткие импульсы подают на нагреватель 801, тем самым обеспечивая нагреватель 801 чрезвычайно высоким тепловым потоком. В случае, когда температура поверхности нагревателя 801 приближается близко к примерно 300°C, на поверхности нагревателя 801 на самой начальной стадии (примерно несколько пикосекунд) наблюдается явление, которое, по-видимому, является пузырьковым кипением. За время, составляющее от долей микросекунд до нескольких микросекунд, за счет пленочного кипения генерируется пузырек 807, как показано на фиг.8A. При этом происходит незначительное выталкивание жидкости 806 из отверстия 209 выброса.

[0065] Затем пузырек 807 переходит в стадию своего роста, как показано на фиг.8B, и происходит значительное выталкивание жидкости 806 из отверстия 209 выброса. Поскольку на нагреватель 801, покрытый пузырьком 807, непрерывно подается питание, температура поверхности нагревателя 801 увеличивается далее вплоть до примерно 600-800°C. Однако, подача питания на нагреватель 801 прекращается на начальной стадии процесса роста пузырька 807. Пузырек 807 вырастает до максимального пузырька с максимальным диаметром (в несколько раз больше площади нагревателя), как показано на фиг.8С, и жидкость 806 отделяется от отверстия 209 выброса и выбрасывается. Таким образом, энергия барботирования жидкости используется для выброса жидкости 806 из отверстия 209 выброса.

[0066] Затем, как показано на фиг.8D, пузырек 320 переходит к процессу его исчезновения за счет отрицательного давления внутри пузырька 807. При этом жидкость 806, выброшенная из отверстия 209 выброса, летит в воздухе со скоростью примерно 10-20 м/сек. Жидкость 806 может представлять собой одну каплю или может быть разделенной на небольшие капли или капли тумана. Под конец процесса исчезновения пузырька 807 возникает явление кавитации I, при котором жидкость опять касается поверхности нагревателя 801, как показано на фиг.8E. В этот момент температура поверхности нагревателя 801 уменьшается до примерно 100°C или менее (температура поверхности нагревателя 801 в этот момент отличается в соответствии с конструкцией и конфигурацией пленки слоя нагревателя). Затем, как показано на фиг.8F, пузырек исчезает в по меньшей мере одной чрезвычайно небольшой области на поверхности нагревателя 801, и в этот момент возникает кавитация II, подобная искрению.

[0067] Каждая из сил ударных нагрузок кавитации I и кавитации II может иметь численное значение, примерно равное или превышающее начальное давление образования пузырьков пленочного кипения. Приходящаяся на единицу площади ударная сила может достигать своего пика при возникновении кавитации II. Таким образом, во время стадий, показанных на фиг.8A-8F, УМП 810 генерировали из газа, растворенного в жидкости. Как описано также со ссылкой на фиг.3, предполагается, что УМП генерируются в течение по меньшей мере этапа по фиг.8A, когда пузырьки генерируются за счет пленочного кипения.

[0068] Затем сгенерированные таким образом УМП 810 оказывались заключенными в жидкости 806, выбрасываемой при подаче импульсного сигнала на нагреватель 801. Жидкость 806, содержащая УМП 810, накапливается в первом сборнике 706, показанном на фиг.7A. При этом предпочтительно, чтобы элемент 212 выброса жидкости находился в контакте с первым сборником 706 (в некоторой степени допустим зазор). Жидкости 806 может всасываться насосом 710 в зависимости от состояния выбрасываемой жидкости 806 (например, скорости, объема и количества небольших капель или капель тумана). Дополнительно, жидкость 806 можно разбавлять, добавляя жидкость из магистрали 704 разбавляющей жидкости в зависимости от численной плотности или диаметра пузырьков из генерируемых УМП 810.

[0069] Жидкость 806, накопленную в первом сборнике 706, перемещают во второй сборник 707 через фильтр 709, удаляя примеси, отличающиеся от УМП 810, содержащихся в ней. Требуется лишь, чтобы диаметр ячеек фильтра, присущий фильтру 709, был равен 1,0 мкм или превышал это значение. Материал фильтра 709 не ограничивается при условии, что он нерастворим в используемой жидкости. Предпочтительно, чтобы второй сборник 707 был прикрепляемым к устройству для производства УМП и открепляемым от нее и был способен герметизироваться (закрываться крышкой). Ввиду этого, в качестве материала второго сборника 707 подходит стекло. В случае хранения содержащей УМП 810 жидкости во втором сборнике 707 требуется, чтобы материал второго сборника 707 обеспечивал высокую степень защиты от газа. В альтернативном варианте УМП 810, находящиеся внутри второго сборника 707, можно переместить в другой резервуар, обладающий высокой степенью защиты от газа, и хранить в нем.

[0070] Как во втором варианте осуществления, на одной подложке 800 обеспечивали 10000 нагревателей 801 и устанавливали бок о бок в общей сложности десять подложек 800. На нагреватели 801 подавали импульсный сигнал (ширина импульса: 1,0 мкс, напряжение: 24 В) на частоте возбуждения 20 кГц. Из расходного бака (резервуара) 702 для жидкости в блок 700 выброса жидкости по трубе 705 подачи жидкости подавали чистую воду. При этом из магистрали 703 нагнетания газа в чистую воду внутри расходного бака 702 для жидкости нагнетали углекислый газ, барботируя чистую воду, тем самым удаляя из чистой воды как можно больше воздуха и растворяя углекислый газ в чистой воде до почти достижения растворимости углекислого газа при насыщении.

[0071] В дополнение к этому, жидкость 806 можно эффективно выбрасывать из отверстий 209 выброса, делая поверхность элемента 212 выброса жидкости, снабженную отверстиями 209 выброса, расположенной ниже, чем поверхность жидкости внутри расходного бака 702 для жидкости и поддерживая разницу гидравлического напора H между ними. То есть в случае, когда проточный канал 802 для жидкости или отверстие 209 выброса закупоривается инородным веществом или пузырьками, поддержание перепада гидравлического напора H может способствовать переносу инородного вещества или пузырьков за счет гидравлического давления из отверстия 209 выброса в первый сборник 706. В результате жидкость 806, содержащая УМП 810, может быть эффективно произведена и сохранена в первом сборнике 706 с предотвращением ситуации, в которой жидкость не выбрасывается из отверстия 209 выброса (ошибки выброса жидкости). Следует отметить, что, в отличие от случая по фиг.7A, перепад гидравлического напора можно обеспечить, делая поверхность элемента 212 выброса жидкости, снабженную отверстиями 209 выброса, расположенной выше, чем поверхность жидкости внутри расходного бака 702 для жидкости. В настоящем варианте осуществления элемент 212 выброса жидкости блока 700 выброса жидкости выбрасывает жидкость 806 вниз (в направлении силы тяжести).

Суммарное число нагревателей = 1,0e4 × 10 = 1,0e5 (= 1,0 × 105)

Количество сгенерированных УМП = (1,0e5) × 10 × (2,0e4) × 60[с] = 1,2e12 ((УМП/л)/мин)

[0072] За одну минуту генерировали 1,2 триллиона УМП 810 на мл. Таким образом, УМП 810 генерировали с высокой численной плотностью в пределах чрезвычайно короткого времени. Чтобы подтвердить это, собранную чистую воду помещали в измерительный прибор SALD-7500 (доступный от Shimadzu Corp.). В результате измерения численная плотность УМП 810 диаметром менее 1,0 мкм в чистой воде составляла примерно 1,2 триллиона на мл. Частотное распределение диаметра пузырьков при этом показано на фиг.7C. Количество УМП 810 диаметром в диапазоне от 10 нм до 400 нм составляло 99,7% от общего их количества.

[0073] Газ, содержавшийся в УМП 810, сгенерированных вышеупомянутым образом, анализировали методом газовой хроматографии с теплопроводным детектором, как во втором варианте осуществления. В результате анализа обнаруживали диоксид углерода (CO2). Количество обнаруженного диоксида углерода составляло 10 [мг/л]. Поскольку растворимость углекислого газа в воде при насыщении составляет примерно 1,0 [мг/л] при комнатной температуре (примерно 25°C), можно сказать, что количество углекислого газа, содержащегося в генерируемых УМП 810, увеличивалось примерно 10 раз. В соответствии с законом Генри, утверждающем, что «в случае газа низкой растворимости, количество газа, растворенного в определенном количестве жидкости, пропорционально давлению газа при определенной температуре», растворимость газа не должна увеличиваться, если давление не поднимается. Однако было показано, что газ может содержаться в жидкости в количестве, равном или выше, чем его растворимость, за счет улавливания CO2 внутри УМП 810 диаметром менее 1,0 мкм.

Пятый вариант осуществления

[0074] Фиг.9А представляет собой условную схему конфигурации устройства генерирования пузырьков в пятом варианте осуществления настоящего изобретения, включенного в состав устройства для производства содержащей пузырьки жидкости. Как в четвертом варианте осуществления, блок 700 выброса жидкости по фиг.7B используется в устройстве генерирования. Механизм генерирования УМП в настоящем варианте осуществления представляет собой второй вид механизма, который отличается от вида, используемого в четвертом варианте осуществления. Во втором виде механизма пузырьки, генерируемые за счет пленочного кипения, растут, достигая своего пика, а после этого процесса роста, пузырьки на стадии их сжатия сообщаются с наружным воздухом.

[0075] Фиг.10A-10F представляют собой виды в поперечном сечении участка выброса жидкости элемента 212 выброса жидкости для иллюстрации второго вида механизма генерирования УМП. Между сопловым элементом 1003 и подложкой 1000, которая имеет нагреватель 1001, сформированы напорная камера, где находится нагреватель 1001, и проточный канал 802 (канал подачи) для жидкости 1002, предназначенный для подачи жидкости в напорную камеру. В положении на сопловом элементе 1003, обращенном к нагревателю 1001, сформировано отверстие 209 выброса, сообщающееся с проточным каналом 1002 для жидкости. Из отверстия 209 выброса выбрасывается жидкость 1006, содержащая УМП 1010. На нагреватель 1001 подается импульсный сигнал постоянной мощности посредством не показанной электропроводки. В настоящем варианте осуществления нагреватель 1001 запитывают чрезвычайно коротким импульсом, имеющим ширину импульса примерно от 0,5 мкс до 10,0 мкс.

[0076] Такие короткие импульсы подают на нагреватель 1001, тем самым обеспечивая нагреватель 1001 чрезвычайно высоким тепловым потоком. В случае, когда температура поверхности нагревателя 1001 приближается к примерно 300°C, на поверхности нагревателя 1001 на самой начальной стадии (примерно несколько пикосекунд) наблюдается явление, которое, по-видимому, является пузырьковым кипением. За время, составляющее от долей микросекунд до нескольких микросекунд, за счет пленочного кипения генерируется пузырек 1007, как показано на фиг.10A. При этом происходит незначительное выталкивание жидкости 1006 из отверстия 209 выброса.

[0077] После этого пузырек 1007 переходит в стадию своего роста, как показано на фиг.10B, и происходит значительное выталкивание жидкости 1006 из отверстия 209 выброса. Поскольку на нагреватель 1001, покрытый пузырьком 1007, непрерывно подается питание, температура поверхности нагревателя 1001 увеличивается далее вплоть до примерно 600-800°C. Однако подача питания на нагреватель 1001 прекращается на начальной стадии процесса роста пузырька 1007. Пузырек 1007 вырастает до максимального пузырька с максимальным диаметром (в несколько раз больше площади нагревателя), как показано на фиг.10С, и жидкость 1006 вытягивается из отверстия 209 выброса и выбрасывается.

[0078] После этого, как показано на фиг.10D, пузырек 1007 переходит к процессу его исчезновения за счет отрицательного давления внутри пузырька 1007. При этом жидкость 1006, выброшенная из отверстия 209 выброса, дополнительно вытягивается из отверстия 209 выброса. Под конец процесса исчезновения пузырька, как показано на фиг.10Е, внутренняя часть пузырька 1007 сообщается с воздухом снаружи отверстия 209 выброса. Затем, как показано на фиг.10F в по меньшей мере одной чрезвычайно небольшой области на поверхности нагревателя 1001 возникает кавитация II, подобная искрению.

[0079] Сила ударной нагрузки кавитации II может иметь численное значение, примерно равное или превышающее давление образования пузырьков пленочного кипения. Приходящаяся на единицу площади ударная сила может достигать своего пика при возникновении кавитации II. Во время стадий, показанных на фиг.10A-10F, УМП 1010 генерируются из газа, растворенного в жидкости. Также в настоящем варианте осуществления предполагается, что УМП генерируются в течение по меньшей мере этапа по фиг.10A, когда пузырьки генерируются за счет пленочного кипения.

[0080] Затем генерированные таким образом УМП 1010 оказывались заключенными в жидкости 1006, выбрасываемой при подаче импульсного сигнала на нагреватель 1001. Жидкость 1006, содержащая УМП 1010, накапливается в первом сборнике 906, показанном на фиг.9A. При этом предпочтительно, чтобы элемент 212 выброса жидкости находился в контакте с первым сборником 906 (в некоторой степени допустим зазор). Жидкость 1006 может всасываться насосом 910 в зависимости от состояния выбрасываемой жидкости 906 (например, от скорости, объема и количества небольших капель или капель тумана). Дополнительно, жидкость 906 можно разбавлять, добавляя жидкость из магистрали 904 разбавляющей жидкости в зависимости от численной плотности или диаметра пузырьков из числа генерируемых УМП 1010.

[0081] Жидкость 1006, накопленную в первом сборнике 906, перемещают во второй сборник 907 через фильтр 909, удаляя примеси, отличающиеся от УМП 1010, содержащихся в ней. Требуется лишь, чтобы диаметр ячеек фильтра, присущий фильтру 909, был равен 1,0 мкм или превышал это значение. Материал фильтра 909 не ограничивается при условии, что он нерастворим в используемой жидкости. Предпочтительно, чтобы второй сборник 907 был прикрепляемым к устройству для производства УМП и открепляемым от него и был способен герметизироваться (закрываться крышкой). Ввиду этого, в качестве материала второго сборника 907 подходит стекло. В случае хранения содержащей УМП 1010 жидкости во втором сборнике 907, требуется, чтобы материал второго сборника 907 обеспечивал высокую степень защиты от газа. В альтернативном варианте, УМП 1010, находящиеся внутри второго сборника 907, можно переместить в другой резервуар, обладающий высокой степенью защиты от газа, и хранить в нем.

[0082] Как во втором варианте осуществления, на одной подложке 800 обеспечивали 10000 нагревателей 1001. В общей сложности 20 подложек 1000 устанавливали бок о бок. На нагреватели 1001 подавали импульсный сигнал (ширина импульса: 1,0 мкс, напряжение: 24 В) на частоте возбуждения 10 кГц. Из расходного бака 902 для жидкости в блок 700 выброса жидкости по трубе 905 подачи жидкости подавали смешанный раствор А жидкостей, перечисленных ниже.

Изопропиловый спирт 10 вес.%

Этиленгликоль 50 вес.%

Глицерин 10 вес.%

Чистая вода 30 вес.%

[0083] При этом в смешанный раствор А жидкостей внутри расходного бака 902 для жидкости вдували газообразный кислород из магистрали 903 нагнетания газа, барботируя смешанный раствор A, тем самым удаляя из смешанного раствора А как можно больше воздуха и растворяя газообразный кислород в смешанном растворе A вплоть до достижения растворимости газообразного кислорода при насыщении. В настоящем варианте осуществления элемент 212 выброса жидкости блока 700 выброса жидкости выбрасывает жидкость 1006 поперечно (горизонтально).

Суммарное число нагревателей = 1,0e4 × 20 = 2,0e5 (= 2,0 × 105)

Количество сгенерированных УМП = (2,0e5) × 10 × (1,0e4) × 60[с] = 1,2e12 ((УМП/л)/мин)

[0084] За одну минуту генерировали 1,2 триллиона УМП 1010 на мл. Таким образом, УМП 1010 генерировали с высокой численной плотностью в пределах чрезвычайно короткого времени. Чтобы подтвердить это, собранный смешанный раствор А помещали в измерительный прибор SALD-7500 (доступный от Shimadzu Corp.). В результате измерения численная плотность УМП 1010 диаметром менее 1,0 мкм в смешанном растворе составляла примерно 1,2 триллиона на мл. Частотное распределение диаметра пузырьков при этом показано на фиг.9B. Количество УМП 1010 диаметром в диапазоне от 10 нм до 400 нм составляло 99,7% от общего их количества. В дополнение к этому, газ, содержавшийся в УМП 1010, сгенерированных вышеупомянутым образом, анализировали методом газовой хроматографии с теплопроводным детектором, как во втором варианте осуществления. В результате анализа обнаруживали кислород. Количество обнаруженного кислорода азота составляло 8 [мг/л].

Шестой вариант осуществления

[0085] Фиг.11А представляет собой условную схему конфигурации устройства генерирования УМП в шестом варианте осуществления настоящего изобретения, включенного в состав устройства для производства содержащей УМП жидкости. Как в четвертом варианте осуществления, блок 700 выброса жидкости по фиг.7B используется в устройстве генерирования. Механизм генерирования УМП в настоящем варианте осуществления представляет собой третий вид механизма, который отличается от любого из видов, используемых в четвертом и пятом вариантах осуществления. В третьем виде механизма пузырьки, генерируемые за счет пленочного кипения, на стадии их роста сообщаются с наружным воздухом.

[0086] Фиг.12A-12E представляют собой виды в поперечном сечении участка выброса жидкости элемента 212 выброса жидкости с целью иллюстрации третьего вида механизма генерирования УМП. Между сопловым элементом 1203 и подложкой 1200, которая имеет нагреватель 1201, сформированы напорная камера, где находится нагреватель 1201, и проточный канал 1202 для жидкости (канал подачи), предназначенный для подачи жидкости в напорную камеру. В положении на сопловом элементе 1203, обращенном к нагревателю 1201, сформировано отверстие 209 выброса, сообщающееся с проточным каналом 1202 (канал подачи) для жидкости. Из отверстия 209 выброса выбрасывается жидкость 1206, содержащая УМП 1210. На нагреватель 1201 подается импульсный сигнал постоянной мощности посредством не показанной электропроводки. В настоящем варианте осуществления нагреватель 1201 запитывают чрезвычайно коротким импульсом, имеющим ширину импульса примерно от 0,5 мкс до 10,0 мкс.

[0087] Такие короткие импульсы подают на нагреватель 1201, тем самым обеспечивая нагреватель 1201 чрезвычайно высоким тепловым потоком. В случае, когда температура поверхности нагревателя 1201 приближается к примерно 300°C, на поверхности нагревателя 1201 на самой начальной стадии (примерно несколько пикосекунд) наблюдается явление, которое, по-видимому, является пузырьковым кипением. За время, составляющее от долей микросекунд до нескольких микросекунд, за счет пленочного кипения генерируется пузырек 1207, как показано на фиг.12A. При этом происходит незначительное выталкивание жидкости 1206 из отверстия 209 выброса.

[0088] После этого пузырек 1207 переходит в стадию своего роста, как показано на фиг.12B, и происходит значительное выталкивание жидкости 1206 из отверстия 209 выброса. Поскольку на нагреватель 1201, поверхность которого покрыта пузырьком 1207, непрерывно подается питание, температура поверхности нагревателя 1201 увеличивается далее вплоть до примерно 600-800°C. Однако подача питания на нагреватель 1201 прекращается на начальной стадии процесса роста пузырька 1207. Пузырек 1207 вырастает, как показано на фиг.12C. При этом происходит незначительное выталкивание пузырька 1207 из отверстия 209 выброса, а жидкость 1206 немного вытягивается из отверстия 209 выброса и выбрасывается. После этого, как показано на фиг.12D, пузырек 1207 сообщается через отверстие 209 выброса с наружным воздухом. Затем, как показано на фиг.12E, происходит пополнение жидкости из не показанного бака жидкости через проточный канал 1202 для жидкости. С помощью стадий, показанных на фиг.12A-12E, УМП 1210 генерируются из газа, растворенного в жидкости. Также в настоящем варианте осуществления предполагается, что УМП генерируются на протяжении по меньшей мере этапа по фиг.12A, когда пузырьки генерируются за счет пленочного кипения.

[0089] Затем сгенерированные таким образом УМП 1210 оказывались заключенными в жидкости 1206, выбрасываемой при подаче импульсного сигнала на нагреватель 1201. Жидкость 1206, содержащая УМП 1210, накапливается в первом сборнике 1106, показанном на фиг.11A. При этом предпочтительно, чтобы элемент 212 выброса жидкости находился в контакте с первым сборником 1106 (в некоторой степени допустим зазор). В настоящем варианте осуществления элемент 212 выброса жидкости блока 700 выброса жидкости выбрасывает жидкость 1206 вверх (в направлении, противоположном направлению силы тяжести). Соответственно, свежий воздух (предпочтительно, чтобы воздух представлял собой контролируемый по чистоте производственный воздух или аналогичный) вдувают из магистрали 1113 продувки воздуха, повышая эффективность при сборе жидкости 1206 в первом сборнике 1106. Жидкость 1206 может всасываться насосом 1110 в зависимости от состояния выбрасываемой жидкости 1206 (например, от скорости, объема и количества небольших капель или капель тумана). Дополнительно, жидкость 1206 можно разбавлять, добавляя жидкость из магистрали 1104 разбавляющей жидкости в зависимости от численной плотности или диаметра пузырьков из числа генерируемых УМП 1210.

[0090] Жидкость 1206, накопленную в первом сборнике 1106, перемещают во второй сборник 1107 через фильтр 1109, удаляя примеси, отличающиеся от УМП 1210, содержащихся в ней. Требуется лишь, чтобы диаметр ячеек фильтра, присущий фильтру 1109, был равен 1,0 мкм или превышал это значение. Материал фильтра 1109 не ограничивается при условии, что он нерастворим в используемой жидкости. Предпочтительно, чтобы второй сборник 1107 был прикрепляемым к устройству для производства УМП и открепляемым от него и был способен герметизироваться (закрываться крышкой). Ввиду этого, в качестве материала второго сборника 1107 подходит стекло. В случае накопления содержащей УМП 1210 жидкости во втором сборнике 1107, требуется, чтобы материал второго сборника 1107 обеспечивал высокую степень защиты от газа. В альтернативном варианте, УМП 1210, находящиеся внутри второго сборника 1107, можно переместить в другой резервуар, обладающий высокой степенью защиты от газа, и хранить в нем.

[0091] Как во втором варианте осуществления, на одной подложке 1200 обеспечивали 10000 нагревателей 1201. В общей сложности 40 подложек 1000 устанавливали бок о бок. На нагреватели 1201 подавали импульсный сигнал (ширина импульса: 1,0 мкс, напряжение: 24 В) на частоте возбуждения 5 кГц. Из расходного бака 902 для жидкости в блок 700 выброса жидкости по трубе 1102 подачи жидкости подавали смешанный раствор B жидкостей, перечисленных ниже.

Изопропиловый спирт 10 вес.%

Этиленгликоль 30 вес.%

Глицерин 5 вес.%

Чистая вода 60 вес.%

[0092] При этом в смешанный раствор В жидкостей внутри расходного бака 1102 для жидкости нагнетали (вдували) газообразный водород из магистрали 1103 нагнетания газа, барботируя смешанный раствор В, тем самым удаляя из смешанного раствора В как можно больше воздуха и растворяя газообразный водород в смешанном растворе В вплоть до достижения растворимости газообразного водорода при насыщении.

Суммарное число нагревателей = 1,0e4 × 40 = 4,0e5 (= 4,0 × 105)

Количество сгенерированных УМП = (4,0e5) × 10 × (5,0e4) × 60[с] = 1,2e12 ((УМП/л)/мин)

[0093] За одну минуту генерировали 1,2 триллиона УМП 1210 на мл. Таким образом, УМП 1210 генерировали с высокой численной плотностью в пределах чрезвычайно короткого времени. Чтобы подтвердить это, собранный смешанный раствор В помещали в измерительный прибор SALD-7500 (доступный от Shimadzu Corp.). В результате измерения численная плотность УМП 1210 диаметром менее 1,0 мкм в смешанном растворе В составляла примерно 1,2 триллиона на мл. Частотное распределение диаметра пузырьков при этом показано на фиг.11B. Количество УМП 1010 диаметром в диапазоне от 10 нм до 400 нм составляло 99,7% от общего их количества. В дополнение к этому, газ, содержавшийся в УМП 1210, сгенерированных вышеупомянутым образом, анализировали методом газовой хроматографии с теплопроводным детектором, как во втором варианте осуществления. В результате анализа обнаруживали кислород. Количество обнаруженного кислорода азота составляло 4 [мг/л].

[0094] В соответствии с четвертым-шестым вариантами осуществления настоящего изобретения, УМП также можно эффективно генерировать путем нагревания жидкости посредством нагревателя, инициируя пленочное кипение в жидкости, генерируя пузырьки и используя давление пузырьков для того, чтобы заставить капли содержащей УМП жидкости летать.

Седьмой вариант осуществления

[0095] Фиг.13А представляет собой условную схему конфигурации устройства генерирования пузырьков в седьмом варианте осуществления настоящего изобретения, включенного в состав устройства для производства содержащей пузырьки жидкости. Как в четвертом варианте осуществления, в устройстве генерирования используется блок 700 выброса жидкости по фиг.7B. Механизм генерирования УМП в настоящем варианте осуществления представляет собой первый вид механизма, который также используется в четвертом варианте осуществления. В настоящем варианте осуществления пузырьки генерируются путем инициирования пленочного кипения с помощью отверстий выброса, удерживаемых в чистой воде, а жидкость 1311, содержащая УМП, выбрасывается в чистую воду.