Способ каталитического окисления в паровой фазе - RU2295383C2

Код документа: RU2295383C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу каталитического окисления в паровой фазе, который предотвращает неуправляемую реакцию или преждевременное отравление катализатора при производстве (мет)акриловой кислоты или подобного вещества из пропилена или изобутилена посредством каталитического окисления в паровой фазе с использованием многотрубчатого реактора и который обеспечивает постоянную высокую выработку в течение максимально возможного периода времени.

Описание известного уровня техники

Обычный многотрубчатый реактор имеет конструкцию, снабженную расположенным внутри оболочки реактора множеством реакционных труб, в которые заложен катализатор, и множеством дефлекторов, имеющих отверстия для распределения теплоносителя, подаваемого в оболочку, по всему пространству, ограниченному оболочкой. Обычной практикой предусматривалось измерение температуры теплоносителя, протекающего внутри оболочки, и на основе результатов измерений осуществлялось управление работой многотрубчатого реактора при равномерном регулировании температуры теплоносителя в оболочке.

Большинство реакционных труб, расположенных в оболочке, соединены с дефлекторами. Однако часть реакционных труб, проходящих сквозь отверстия, сформированные в дефлекторах, не соединяются с дефлекторами. Слои катализатора в реакционных трубах, которые не входят в контакт с дефлекторами, подвержены локальному накоплению тепла (образованию участков перегрева), вызванному теплотой реакции. Если формируются участки локального перегрева, часть катализатора подвержена отравлению вследствие избыточного генерирования тепла, и срок его службы сокращается.

Кроме того, для получения надлежащих характеристик по сроку службы катализатора посредством предотвращения формирования участка локального перегрева требовалось уменьшение концентрации сырьевого газа, подаваемого в реакционные трубы, или ограничение количества подаваемого газа, в результате чего возникает ситуация, когда невозможно постоянно производить (мет)акриловую кислоту или подобное вещество с высокой выработкой в течение продолжительного периода времени.

Описание изобретения

Настоящее изобретение относится к способу каталитического окисления в паровой фазе с использованием многотрубчатого реактора, благодаря которому могут быть решены указанные выше проблемы, причем способ включает следующие пункты.

(1) Способ каталитического окисления в паровой фазе, в котором сырьевой газ подают для окисления в реакционные трубы многотрубчатого реактора, который снабжен множеством расположенных внутри оболочки реактора реакционных труб, в которые заложен катализатор, и множеством дефлекторов для изменения направления потока теплоносителя, подаваемого в оболочку, отличающийся тем, что измеряют температуру катализатора, заложенного в реакционную трубу, не соединенную с по меньшей мере одним дефлектором.

(2) Способ каталитического окисления в паровой фазе, в котором сырьевой газ подают для окисления в реакционные трубы многотрубчатого реактора, который снабжен расположенным внутри оболочки реактора множеством реакционных труб, содержащих заложенный в них катализатор, и множеством дефлекторов для изменения направления потока теплоносителя, подаваемого в оболочку, отличающийся тем, что измеряют температуру катализатора, заложенного в реакционную трубу, не соединенную с по меньшей мере одним дефлектором, и температуру катализатора, который заложен в реакционную трубу, которая соединена со всеми дефлекторами.

(3) Способ по п.п. (1) или (2), в котором на основе измеренной температуры катализатора регулируют температуру и расход теплоносителя, подаваемого в оболочку.

(4) Способ по любому из п.п. (1)-(3), в котором температуру катализатора измеряют в 2-20 точках в направлении оси реакционной трубы.

(5) Способ по любому из п.п. (1)-(4), в котором температуру катализатора измеряют с использованием многоточечной термопары.

(6) Способ по любому из п.п. (1)-(5), в котором поток сырьевого газа, который проходит в реакционных трубах, и макроскопический поток теплоносителя, который проходит в оболочке, движутся в одном направлении.

(7) Способ по любому из п.п. (1)-(6), в котором в реакционные трубы закладывают множество слоев катализатора, которые имеют разную активность.

(8) Способ по любому из п.п. (1)-(7), в котором сырьевой газ в качестве окисляемого вещества содержит пропилен, изобутилен или (мет)акролеин.

Краткое описание чертежей

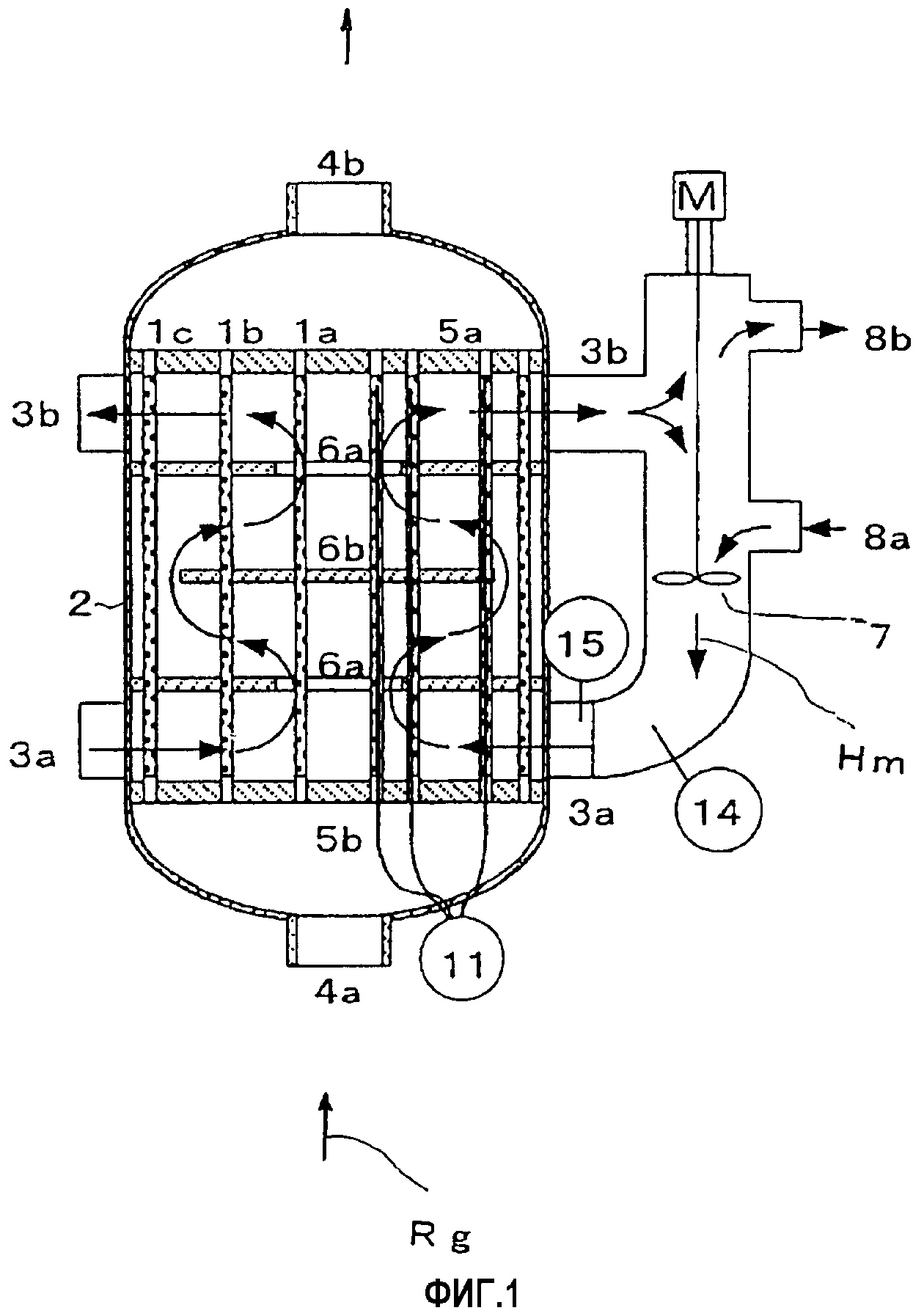

Фиг. 1 - вид сечения примера выполнения многотрубчатого реактора, используемого для осуществления способа каталитического окисления в паровой фазе.

Фиг. 2 - перспективный вид примера выполнения дефлекторов, которыми снабжен многотрубчатый реактор.

Фиг. 3 - перспективный вид другого примера выполнения дефлекторов, которыми снабжен многотрубчатый реактор.

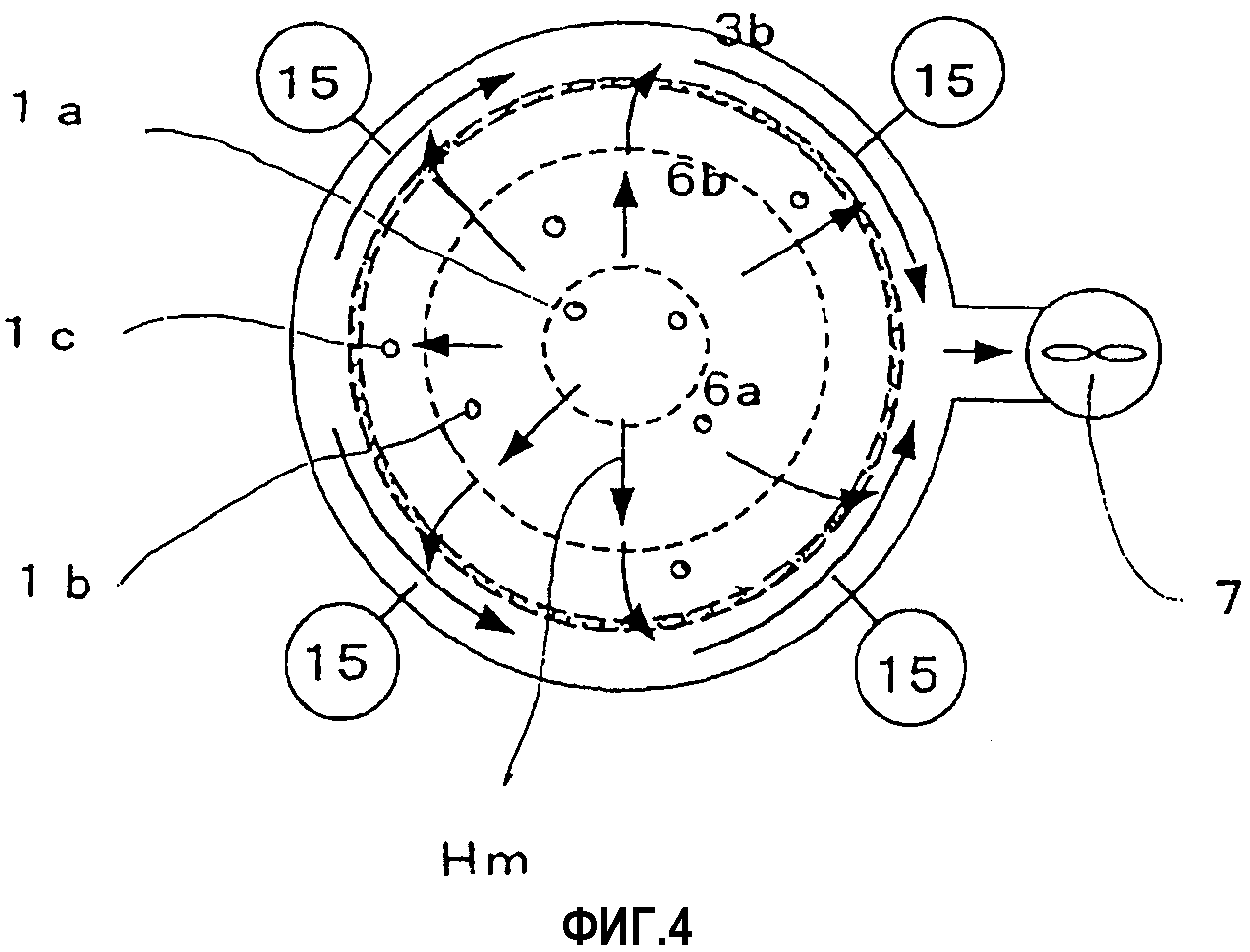

Фиг. 4 - вид сверху многотрубчатого реактора, показанного на фиг. 1.

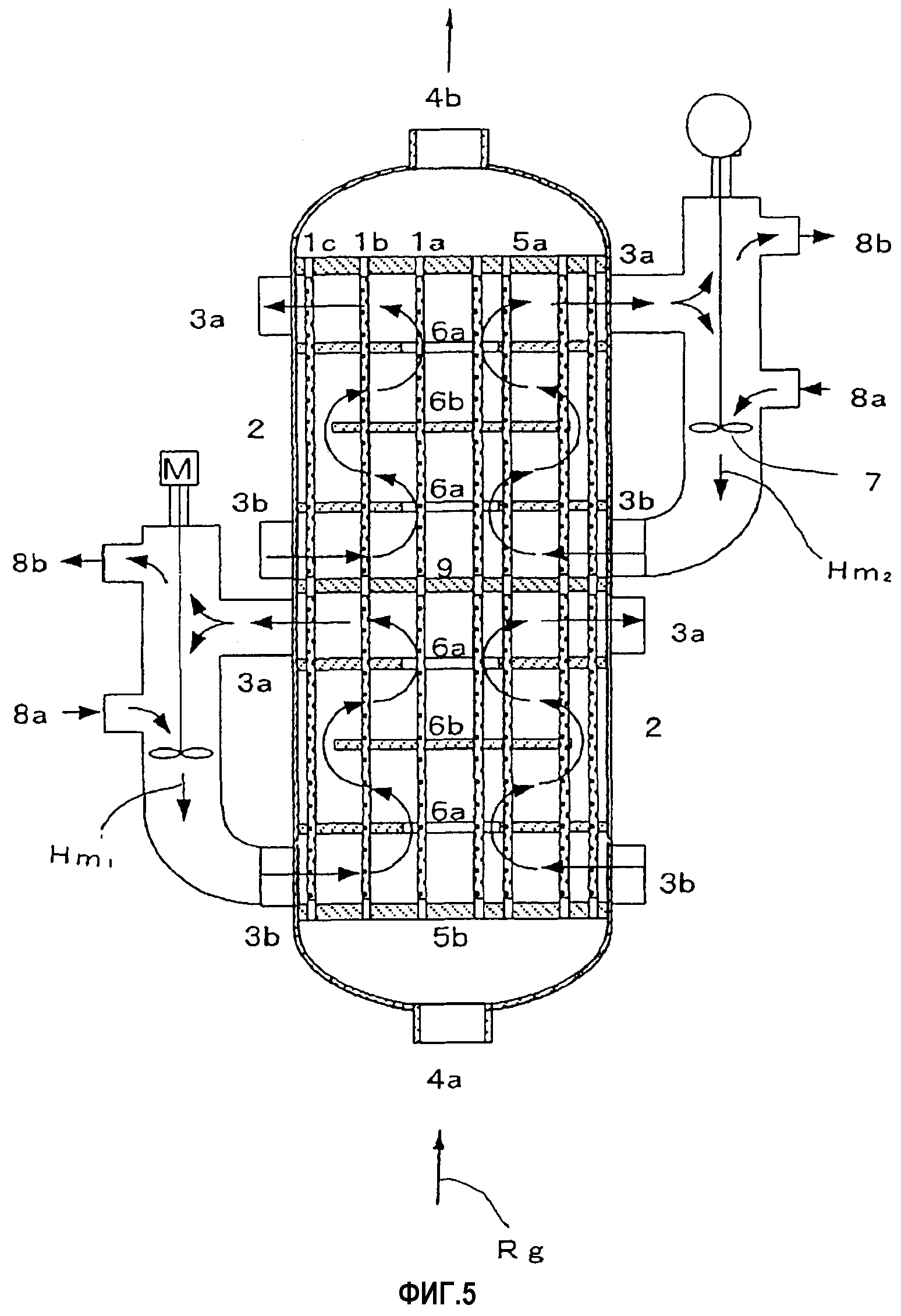

Фиг. 5 - вид сечения другого примера выполнения многотрубчатого реактора, используемого для осуществления способа каталитического окисления в паровой фазе.

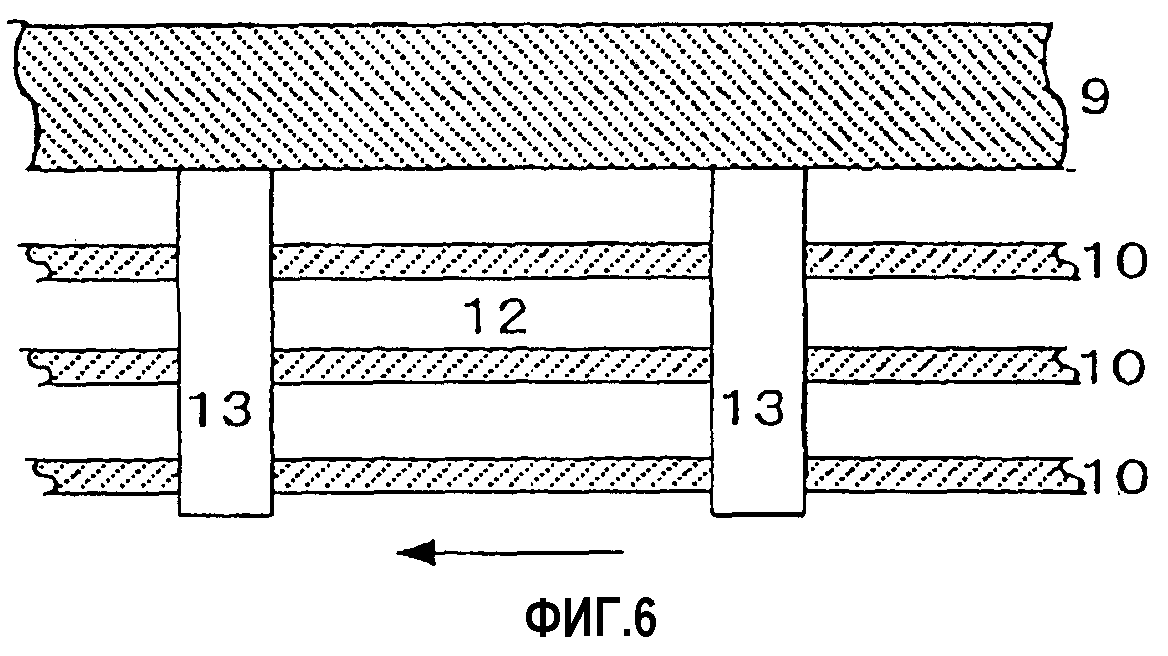

Фиг. 6 - частичный вид сечения пластины, расположенной в средней части труб, и теплозащитных пластин, которыми снабжен многотрубчатый реактор, показанный на фиг. 5.

Описание ссылочных номеров

1а, 1b, 1с: реакционная труба;

2: оболочка многотрубчатого реактора;

5а, 5b: пластина для крепления труб;

6а, 6b: дефлектор;

9: пластина для крепления средней части труб;

11: термометр для измерения температуры катализатора;

14, 15: термометр для измерения температуры теплоносителя;

Hm: теплоноситель;

Rg: сырьевой газ.

Вариант осуществления изобретения

Способ каталитического окисления в паровой фазе, соответствующий настоящему изобретению, будет описан на основе прилагаемых чертежей.

Способ каталитического окисления в паровой фазе, соответствующий настоящему изобретению, и многотрубчатый реактор, используемый для осуществления способа каталитического окисления в паровой фазе, будут описаны на основе фиг. 1.

Номером 2 обозначена оболочка многотрубчатого реактора, в котором при помощи нижней пластины 5b для крепления труб и верхней пластины 5а для крепления труб установлены реакционные трубы 1а, 1b и 1с, в которые заложен катализатор.

На верхнем и нижнем концах оболочки 2 расположены впускное и выпускное отверстия 4а и 4b для сырьевого газа Rg для осуществления реакции, и сырьевой газ Rg проходит по реакционным трубам 1а, 1b и 1с вверх или вниз. Направление потока не ограничено конкретным вариантом, но направление вверх более предпочтительно.

Кроме того, на внешней периферии оболочки 2 установлена кольцевая труба 3а для подачи теплоносителя Hm, и по кольцевой трубе 3а в оболочку 2 подают теплоноситель Hm под давлением, повышенным циркуляционным насосом 7. Теплоноситель, нагнетаемый в оболочку 2, проходит вверх, при этом направление потока изменяется дефлекторами 6а, 6b и 6а, как показано стрелками. При этом теплоноситель Hm поглощает теплоту реакции, входя в контакт с внешними поверхностями реакционных труб 1a, 1b и 1с, и затем возвращается в циркуляционный насос 7 по кольцевой трубе 3b, установленной на внешней периферии оболочки 2.

Часть теплоносителя Hm, который поглотил теплоту реакции, поступает в выпускную трубу 8b, расположенную в верхней части циркуляционного насоса 7, для охлаждения теплообменником (не показан), после чего она всасывается циркуляционным насосом 7 через трубу 8а для подачи теплоносителя для подачи в оболочку 2.

Регулирование температуры теплоносителя Hm, подаваемого в оболочку 2, осуществляют посредством регулирования температуры и расхода теплоносителя, поступающего по трубе 8а для подачи теплоносителя. Кроме того, температуру теплоносителя Hm измеряют термометром 14, расположенным на входе кольцевой трубы 3а.

На каждой медной пластине внутри кольцевых труб За и Зb расположена выпрямляющая пластина (не показана) для минимизации кольцевого распределения потока теплоносителя. В качестве выпрямляющей пластины используют, например, пористую пластину или пластину, имеющую прорези. Посредством изменения площади отверстий пористой пластины или расстояния между прорезями можно регулировать поток теплоносителя Hm таким образом, чтобы теплоноситель поступал в оболочку 2 по всей ее периферии с постоянным расходом и с постоянным объемом потока. Кроме того, как показано на фиг.4, по окружности оболочки с равными интервалами расположено множество термометров 15, благодаря которым можно отслеживать температуру в кольцевой трубе (3а и, более предпочтительно, также в трубе 3b).

Обычно в оболочке 2 расположены по меньшей мере три дефлектора (6а, 6b и 6а). Благодаря наличию дефлекторов поток теплоносителя Hm в оболочке 2 проходит таким образом, что он сначала сходится от периферийной части к центральной части оболочки 2 и затем направляется к внешней периферии, поднимаясь вверх через открытую часть дефлектора 6а и достигая внутренней стенки оболочки 2.

Затем направление потока теплоносителя Hm вновь изменяется, при этом теплоноситель проходит вверх через пространство между внутренней стенкой оболочки 2 и внешней периферийной кромкой дефлектора 6b и сходится к центральной части. Затем он поднимается вверх через открытую часть дефлектора 6а, проходит вдоль нижней поверхности верхней пластины 5а для крепления труб и достигает внешней периферийной части, после чего он поступает в кольцевую трубу 3b и, наконец, всасывается циркуляционным насосом 7 для направления вновь в оболочку 2.

В качестве конкретных конструкций дефлекторов, используемых согласно настоящему изобретению, можно использовать дефлекторы сегментного типа в форме неполного круга, как показано на фиг. 2, или круглые дефлекторы, как показано на фиг. 3. При использовании дефлекторов таких типов соотношение между направлением потока теплоносителя и осями реакционных труб не имеет принципиального значения.

Дефлекторы 6а имеют внешний диаметр, совпадающий с диаметром внутренней стенки оболочки 2 и имеют открытую часть в районе центра. Внешний диаметр дефлектора 6b меньше диаметра внутренней стенки оболочки 2, в результате чего между внешней периферийной кромкой дефлектора 6b и внутренней стенкой оболочки 2 формируется свободное пространство. Расход теплоносителя изменяется при изменении направления потока, когда теплоноситель проходит через соответствующие открытые части и свободное пространство.

В каждую реакционную трубу 1а, 1b и 1с, расположенную в оболочке 2, помещен термометр 11, сигналы от которого передаются наружу от оболочки 2, благодаря чему осуществляют измерение распределения температуры в слоях катализатора, заложенных в реакционные трубы, в осевом направлении труб.

В реакционные трубы 1а, 1b и 1с помещены термометры многоточечного типа или термометры 11, перемещаемые в оболочке, для осуществления измерений во множестве точек, благодаря чему ведут измерение температуры в 2-20 точках в осевом направлении.

Внутреннее пространство оболочки 2, снабженной реакционными трубами 1а, 1b и 1с, разделено тремя дефлекторами 6а, 6b и 6с, и отделенные пространства классифицированы на три типа в отношении направления потока теплоносителя Hm.

А именно, реакционная труба 1а соединена с дефлектором 6b, посредством чего направление потока теплоносителя Hm ограничено только дефлектором 6b, и направление потока не ограничено другими дефлекторами 6а, поскольку он проходит через открытые части этих дефлекторов 6а.

Теплоноситель Hm, подаваемый по кольцевой трубе 3а в оболочку 2, изменяет направление потока в центральной части оболочки 2, как показано стрелками на фиг. 1. Реакционная труба 1а расположена таким образом, что в районе ее расположения направление потока изменяется, в результате чего теплоноситель Hm, проходящий вокруг внешней периферии реакционной трубы 1а, большей частью проходит параллельно оси реакционной трубы 1а.

Реакционная труба 1b соединена с тремя дефлекторами 6а, 6b и 6а, при этом направление потока теплоносителя Hm ограничено соответствующими дефлекторами. Кроме того, поток теплоносителя Hm, проходящий вокруг внешней периферийной поверхности реакционной трубы 1b, проходит перпендикулярно оси реакционной трубы 1b приблизительно по всей протяженности реакционной трубы 1b. Большинство реакционных труб, находящихся в оболочке 2, расположены подобно расположению реакционной трубы 1b.

Реакционная труба 1 с проходит через пространство между внешней периферией дефлектора 6b и внутренней стенкой оболочки 2, не входя в контакт с дефлектором 6b, при этом поток теплоносителя Hm в этом районе не ограничен дефлектором 6b и проходит параллельно оси реакционной трубы 1с.

На фиг.4 показана взаимосвязь между расположением реакционных труб 1a, 1b и 1с и дефлекторов 6а, 6b и 6а и потоками теплоносителя Hm.

Когда открытая часть дефлекторов ба (самая внутренняя окружность, показанная пунктиром) является районом схождения теплоносителя Hm, находящимся в центре оболочки 2, теплоноситель Hm не просто проходит параллельно реакционной трубе 1а, но почти не проходит в центре открытой части дефлекторов 6а, то есть расход здесь почти нулевой, из-за чего эффективность теплопередачи крайне мала. По этой причине реакционную трубу 1а не располагают в этом положении.

На фиг. 5 показан другой пример осуществления настоящего изобретения, в котором внутренняя часть оболочки 2 реактора разделена пластиной 9, расположенной в средней части труб.

В отделенных друг от друга пространствах оболочки 2 циркулируют теплоносители Hm1 и Hm2 соответственно, и их температуру соответственно регулируют.

Верхняя и нижняя части реакционных труб 1а, 1b и 1с разделены промежуточными слоями инертного материала, который не вступает в реакции, в них соответственно заложены разные катализаторы, и температуры соответствующих катализаторов регулируют для получения оптимальных условий для осуществления реакций. Кроме того, местоположение такого промежуточного инертного материала соответствует части реакционных труб 1а, 1b и 1с, периферийная поверхность которой входит в контакт с пластиной 9, расположенной в средней части труб.

Сырьевой газ Rg подают в оболочку 2 через впускное отверстие 4а для сырьевого газа, и для получения продукта реакции осуществляются последовательно при прохождении газа в реакционных тубах 1а, 1b и 1с.

Например, пропилен или изобутилен подают в форме газа, смешанного с газом, содержащим молекулярный кислород, он преобразуется в (мет)акролеин в нижней части, который затем окисляется в верхней части, формируя (мет)акриловую кислоту.

На фиг. 6 под номером 9 показана пластина, расположенная в средней части труб, под номером 10 показаны три теплозащитных экрана, закрепленных под нижней поверхностью пластины 10, установленной в средней части труб, при помощи распорных стержней 13. Под пластиной 9, установленной в средней части труб, расположены два или три теплозащитных экрана 10, как показано на этой фигуре, или над ней, отнесенных друг от друга не более чем на 100 мм, благодаря которым создаются пространства 12 с полным отсутствием потока, даже если они заполнены теплоносителем Hm1 или Hm2. Соответственно предпочтительно, чтобы пространства создавали эффект теплоизоляции.

Теплозащитные экраны 10 прикрепляют к пластине 9, установленной в средней части труб, со следующей целью. Как показано на фиг. 5, в случае, когда регулируемая разность температур между теплоносителем Hm1, подаваемым в нижнюю часть оболочки 2, и теплоносителем Hm2, подаваемым в верхнюю часть, превышает 100°С, нельзя пренебрегать теплопередачей от более горячего теплоносителя менее горячему теплоносителю, в результате которой точность регулирования температуры реакции катализатора на стороне с меньшей температурой может быть понижена. В таком случае требуется обеспечивать теплоизоляцию для предотвращения теплопередачи над и/или под пластиной 9, установленной в средней части труб.

В многотрубчатый реактор, используемый для каталитического окисления в паровой фазе, в качестве сырьевого газа Rg для осуществления реакций подают газовую смесь, содержащую пропилен или изобутилен и/или (мет)акролеин, смешанный с газом или паром, содержащим молекулярный кислород.

Концентрация пропилена или изобутилена составляет от 3 до 10 об.%, кислорода - от 1,5 до 2,5 (молярное отношение) и пара - от 0,8 до 2 (молярное отношение) к количеству пропилена или изобутилена.

Подаваемый в реактор сырьевой газ Rg разделяется на потоки, проходящие в соответствующих реакционных трубах 1а, 1b и 1с, и при прохождении в реакционных трубах он вступает в реакцию в присутствии содержащегося в них окислительного катализатора. Однако на распределение сырьевого газа Rg по соответствующим реакционным трубам оказывают влияние, например, количества или плотности закладки катализатора в реакционных трубах. Такие количества закладки или плотности закладки катализатора задают во время выполнения операции закладки катализатора в реакционные трубы. Таким образом, очень важно равномерно закладывать катализатор в соответствующие реакционные трубы.

Для равномерной закладки катализатора можно использовать способ обеспечения постоянной плотности закладки посредством контроля равномерности веса катализатора, закладываемого в соответствующие реакционные трубы, или посредством контроля того, чтобы время закладки было одинаковым.

Сырьевой газ Rg, поступающий в соответствующие реакционные трубы 1а, 1b и 1с, сначала нагревается, проходя через слой инертного вещества, заложенного в каждую входную часть, для достижения температуры начала реакции.

Сырьевое вещество (пропилен или изобутилен) окисляется в присутствии катализатора, содержащегося в качестве следующего слоя в каждой реакционной трубе, и температура дополнительно повышается за счет тепла реакции.

Интенсивность реакции наиболее велика во входной части слоя катализатора, и если она превышает интенсивность извлечения тепла теплоносителем Hm, генерируемая теплота реакции будет повышать температуру, что может приводить к формированию участков локального перегрева. Наиболее вероятно формирование участка локального перегрева на расстоянии от 300 до 1000 мм от входов реакционных труб 1а, 1b и 1с.

Соответственно, эффективность извлечения тепла потоком теплоносителя Hm наиболее важна в пределах 1000 мм от входов реакционных труб 1а, 1b и 1с. Если количество генерируемого здесь тепла реакции превышает способность теплоносителя Hm извлекать тепло из периферийной поверхности реакционных труб, температура сырьевого газа Rg будет продолжать расти, в результате чего количество генерируемого тепла реакции будет продолжать увеличиваться, и, наконец, будет происходить неуправляемая реакция. Таким образом, температура катализатора может превысить максимальное допустимое значение, и катализатор может подвергаться качественным изменениям, в результате чего может происходить его отравление или разрушение.

Например, в отношении реактора предварительного этапа для получения акролеина посредством реакции окисления пропилена газом, содержащим молекулярный кислород, температура теплоносителя Hm составляет от 250 до 350°С, и максимальная допустимая температура для исключения образования участка локального перегрева составляет от 400 до 500°С.

Кроме того, в отношении реактора последующего этапа для получения акриловой кислоты посредством окисления акролеина газом, содержащим молекулярный кислород, температура теплоносителя Hm составляет от 200 до 300°С, и максимальная допустимая температура для исключения образования участка локального перегрева составляет от 300 до 400°С.

В качестве теплоносителя Hm, который протекает в оболочке 2, то есть вокруг периферийной поверхности реакционных труб 1а, 1b и 1с, широко используют селитру, которая является смесью нитратов, но в качестве теплоносителя можно также использовать фениловый эфир органической жидкой системы.

Извлечение тепла осуществляется на внешних периферийных поверхностях реакционных труб 1а, 1b и 1с при прохождении по ним потока теплоносителя Hm. Однако в отношении теплоносителя Hm, поступающего по кольцевой трубе 3а в оболочку 2, существуют местоположение, где теплоноситель проходит от внешней периферии оболочки 2 к центральной части, и местоположение, где направление потока изменяется на обратное в центральной части, и было обнаружено, что эффект извлечения тепла резко отличается в соответствующих местоположениях.

Когда направление потока теплоносителя Hm перпендикулярно оси реакционной трубы, коэффициент теплопередачи составляет от 1000 до 2000 Вт/м2°С. Однако когда направление потока не перпендикулярно оси, он другой в соответствии с расходом или разностью потока вверх или потока вниз. Однако даже если в качестве теплоносителя используют селитру, коэффициент теплопередачи обычно составляет самое большее от 100 до 300 Вт/м2°С.

С другой стороны, коэффициент теплопередачи слоев катализатора в реакционных трубах 1а, 1b и 1с, конечно, зависит от расхода сырьевого газа Rg. Однако он составляет приблизительно 100 Вт/м2°С, посредством чего очевидно, что он не изменяется в соответствии с традиционным знанием, что регулирование теплопередачи расходом осуществляют газовой фазой в трубах.

В частности, когда поток теплоносителя Hm перпендикулярен осям реакционных труб 1а, 1b и 1с, тепловое сопротивление внешней периферии трубы составляет от 1/10 до 1/20 от теплового сопротивления реакционной трубы на стороне газа Rg. Даже если расход теплоносителя Hm изменяется, такое изменение не окажет существенного влияния на общее тепловое сопротивление.

Однако когда селитра проходит параллельно осям труб, коэффициенты теплопередачи на внутренней и внешней поверхностях реакционных труб 1а, 1b и 1с почти одинаковы, посредством чего влияние состояния потока на внешней периферии труб на эффективность извлечения тепла существенно. А именно, когда тепловое сопротивление внешней периферии трубы составляет 100 Вт/м2°С, общий коэффициент теплопередачи составляет половину этой величины, в результате чего изменение наполовину теплового сопротивления внешней периферии трубы оказывает решающее влияние на общий коэффициент теплопередачи.

Когда осуществляется реакция, требуется тщательно отслеживать разность коэффициентов теплопередачи.

Реакционная труба 1b удерживается всеми дефлекторами (обычно тремя пластинами) и имеет большой общий коэффициент теплопередачи и небольшую максимальную температуру слоев катализатора при распределении температуры в направлении оси реакционной трубы, которую можно рассматривать как среднюю во всей оболочке 2.

Кроме того, реакционными трубами, которые находятся в положении, где теплоноситель Hm изменяет направление движения, являются реакционная труба 1с, свободная от одного дефлектора, или реакционная труба 1а, свободная от двух дефлекторов.

Когда количество сырьевого газа Rg, подаваемого в реакционные трубы 1а, 1b и 1с, увеличивают или температуру поддерживают высокой для получения высокой степени конверсии, максимальная температура реакционных труб имеет тенденцию повышения, что может приводить к образованию участков локального перегрева, в результате чего будет возрастать возможность отравления катализатора или возникновения неуправляемой реакции.

В этом случае необходимо строго контролировать температуру теплоносителя Hm. Во множество реакционных труб 1а или 1с помещают множество термометров 11, и регулируют температуру теплоносителя Hm при отслеживании температур образования участков локального перегрева в соответствующих реакционных трубах. Таким образом, температуру теплоносителя Hm строго регулируют для получения надлежащей температуры, благодаря чему может быть получен необходимый результат реакции и, кроме того, можно предотвращать, например, отравление катализатора и осуществлять непрерывную работу в течение продолжительного периода времени.

Когда максимальная температура реакционной трубы 1а близка к предельной температуре, температура теплоносителя Hm может быть снижена. Однако в случае с реакционной трубой 1с может возникать ситуация, когда температура в части, находящейся дальше по ходу потока относительно точки, показывающей максимальную температуру, может повышаться. Таким образом, нельзя пренебрегать текущим контролем.

Когда конверсия посредством реакции ниже заданного значения, необходимо повышать температуру теплоносителя Hm. Однако даже в этом случае важно отслеживать максимальную температуру реакционной трубы, чтобы она не превысила предельную температуру. Кроме того, максимальная температура реакционной трубы или точка, показывающая максимальную температуру реакционной трубы, может иногда изменяться при увеличении или уменьшении количества подаваемого в оболочку 2 сырьевого газа в виде газовой смеси из пропилена или изобутилена и газа, содержащего молекулярный кислород, или подобной смеси.

Кроме того, более предпочтительно, чтобы термометры 11 были помещены также во множество реакционных труб 1b и температура теплоносителя Hm регулировалась при отслеживании температур слоев катализатора в реакционных трубах.

Максимальную температуру реакционных труб 1b, которые составляют большинство реакционных труб, измеряют и сравнивают с максимальной температурой реакционных труб 1а или 1с в других районах, благодаря чему можно получать более высокий результат реакции.

Разность максимальных средних температур (средних значений максимальной температуры каждой реакционной трубы) реакционных труб в соответствующих районах предпочтительно должна быть в пределах 30°С, более предпочтительно - в пределах 20° С, и наиболее предпочтительно - в пределах 15°С. Если разность слишком велика, производительность реакции будет снижаться, что нежелательно.

Количество реакционных труб 1а, 1b и 1с, в которые помещены термометры 11, в соответствующих районах составляет, по меньшей мере, 1, предпочтительно от 3 до 5. Если количество помещенных в них термометров меньше, может возникнуть ситуация, когда ненормальность максимальной температуры реакционных труб не может быть обнаружена, даже если существует неровность температуры теплоносителя Hm, подаваемого в кольцевую трубу 3а оболочки 2.

Кроме того, под указанным выше районом подразумевается район сосредоточения реакционных труб, которые проходят через отверстие или свободное пространство одного дефлектора, а также соединены с одним дефлектором и удерживаются им.

Типы дефлекторов для изменения направления потока теплоносителя Hm, проходящего в оболочке 2, или для предотвращения обходного течения теплоносителя Hm не ограничены конкретными типами. Однако можно использовать сегментные дефлекторы или круглые дефлекторы, показанные на фиг. 2 или 3, причем, как известно, широко используются круглые дефлекторы.

Площадь отверстия в центре дефлектора 6а составляет от 5 до 50%, предпочтительно от 10 до 30%, площади внутреннего поперечного сечения оболочки 2.

Площадь свободного пространства, сформированного между внешней периферийной кромкой дефлектора 6b и внутренней стенкой оболочки 2, составляет от 5 до 50%, предпочтительно от 10 до 30%, площади внутреннего поперечного сечения оболочки 2.

Если пропорции отверстия и свободного пространства дефлекторов 6а и 6b слишком малы, путь потока теплоносителя Hm будет длинным, потеря давления между кольцевыми трубами 3а и 3b будет повышенной и будет необходимо повышать мощность циркуляционного насоса 7. С другой стороны, если пропорции слишком велики, будет увеличено количество реакционных труб 1а и 1с.

Разнесение соответствующих дефлекторов (расстояние между дефлекторами 6а и 6b; расстояние между дефлектором 6а и верхней пластиной 5а для крепления труб; расстояние между дефлектором 6а и нижней пластиной 5b для крепления труб) обычно задают с равным интервалом. Однако может не быть необходимости задавать равные интервалы при условии, что можно обеспечивать необходимый расход теплоносителя Hm, определяемый теплотой окислительной реакции, генерируемой в реакционной трубе, и можно достигать малой потери давления теплоносителя.

Необходимо исключать ситуацию, когда точка максимальной температуры в распределении температур в реакционных трубах 1а, 1b и 1с совпадала с местоположением дефлектора 6а, 6b или 6а. Вблизи поверхности каждого дефлектора расход теплоносителя снижается, и коэффициент теплопередачи будет низким. Соответственно, если точка максимальной температуры реакционной трубы совпадает с дефлектором, становится высокой вероятность того, что сформируется участок локального перегрева.

В оболочке 2 внутри реакционных труб 1а, 1b и 1с, содержащих катализатор окисления, находится газовая фаза, при этом максимальная линейная скорость сырьевого газа ограничена катализатором, в результате чего коэффициент теплопередачи в соответствующих реакционных трубах будет низким, и процесс регулирования расхода становится процессом регулирования теплопередачи. Соответственно, очень важна величина внутренних диаметров реакционных труб.

На величину внутреннего диаметра реакционных труб 1а, 1b и 1с влияет количество теплоты реакции и диаметр частиц катализатора в трубах. Однако обычно избирают внутренний диаметр, составляющий от 10 до 50 мм. Более предпочтителен диаметр, составляющий от 20 до 30 мм. Если внутренний диаметр соответствующих реакционных труб слишком мал, будет уменьшен вес заложенного в них катализатора и будет увеличено количество реакционных труб для необходимого количества катализатора, в результате чего оболочка 2 будет большой.

С другой стороны, если внутренний диаметр реакционных труб слишком велик, площадь контакта катализатора с поверхностью реакционной трубы будет небольшой для требуемой величины извлечения тепла, в результате чего эффективность теплопередачи для извлечения тепла реакции будет снижена.

В качестве термометра 11, помещаемого в реакционную трубу, используют столбчатый термометр, в котором множество термопар, резистивных датчиков и т.п. закрыты внешней трубкой (термопарогильзой), или термометр, в котором термопара может перемещаться в оболочке.

Необходимо, чтобы термометр 11 был установлен в положении, совмещенном с осью трубы, и на его внешней трубке находятся выступы, благодаря которым расстояние от термометра до внутренней стенки трубы поддерживается постоянным и таким, чтобы термометр был совмещен с осью трубы.

Предпочтительно, чтобы ось реакционной трубы и центральная ось термометра 11 были совмещены. Кроме того, предпочтительно, чтобы выступы, сформированные на термометре 11, были расположены спереди и сзади от точки максимальной температуры в слое катализатора.

В качестве внешней трубки (термопарогильзы) термометра 11 используют трубку диаметром, составляющим самое большее 15 мм. Кроме того, что касается отношения к внутреннему диаметру реакционной трубы, расстояние до внутренней стенки реакционных труб должно быть, по меньшей мере, в два раза больше диаметра частицы катализатора. Если диаметр частицы катализатора составляет 5 мм и внутренний диаметр реакционной трубы составляет 30 мм, диаметр внешней трубки термометра 11 будет составлять самое большее 10 мм.

Если плотность закладки катализатора в реакционной трубе, в которую помещен термометр 11, отличается от плотности в другой реакционной трубе, точное измерение температуры невозможно. Соответственно, внешний диаметр термометра 11 предпочтительно должен составлять самое большее 6 мм, более предпочтительно - от 2 до 4 мм.

Настоящее изобретение основано на принятии мер для соответствия ситуации посредством анализа расхода и коэффициента теплопередачи теплоносителя Hm и предусматривает наличие части, имеющей низкий коэффициент теплопередачи, в соответствующих частях сечения оболочки 2. Однако в отношении реакционной трубы, расположенной в части, имеющей низкий коэффициент теплопередачи, в частности в отношении реакционной трубы 1а и реакционной трубы, расположенной вблизи нее, район, имеющий крайне низкий коэффициент теплопередачи, находится в открытой части дефлектора (круглой открытой части в центре круглого дефлектора) в центре сечения оболочки 2 или вблизи него. Такой район находится в центре или вблизи центра открытой части дефлектора 6а. Таким образом, не рекомендуется располагать реакционную трубу в этом районе, соответствующем части, имеющей пропорцию к площади поперечного сечения оболочки, составляющую от 0,5 до 5%. Если такая часть меньше 0,5%, требуется задавать расход потока теплоносителя Hm, который, по меньшей мере, в два раза больше, чтобы коэффициент теплопередачи был, по меньшей мере, на минимальном уровне требуемого значения, в результате чего необходимо повышать мощность циркуляционного насоса 7.

Однако если площадь, где нельзя располагать реакционные трубы, превышает 5%, необходимо излишне увеличивать диаметр оболочки 2 для расположения необходимого количества реакционных труб.

В отношении реакционных труб 1а, которые не удерживаются дефлектором 6а, предпочтительно не располагать их в пределах от 30 до 80% ширины открытой части дефлектора 6а (в случае с сегментным дефлектором, показанным на фиг. 2) или диаметра открытой части дефлектора 6а (в случае с круглым дефлектором, показанным на фиг. 3).

На фиг. 1-5 стрелками показано движение потока теплоносителя Hm в оболочке 2, направленное вверх. Однако настоящее изобретение можно применять также в случае, когда направление потока противоположно.

Когда следует задать направление циркулирующего потока теплоносителя Hm, необходимо уделить должное внимание исключению такого явления, как включение в поток теплоносителя газа, который может оставаться в верхних частях оболочки 2 и циркуляционного насоса 7, в частности инертного газа, такого как азот.

В случае, когда теплоноситель Hm проходит вверх, как показано на фиг. 1, если газ включается в теплоноситель в верхней части циркуляционного насоса 7, в циркуляционном насосе может происходить явление кавитации, и в худшем случае насос может быть поврежден. В другом случае явление включения газа будет происходить также в верхней части оболочки 2, и в верхней части оболочки 2 будет формироваться сдерживающая часть газовой фазы, в результате чего верхняя часть реакционных труб, находящаяся в газовой сдерживающей части, не будет охлаждаться теплоносителем Hm.

В качестве меры предотвращения застоя газа необходимо создать линию для вентиляции газа для замещения газа в газовом слое теплоносителем Hm. С этой целью давление теплоносителя в трубе 8а для подачи теплоносителя следует повысить, и выпускную трубу 8b для теплоносителя располагают в максимально верхнем положении для повышения давления в оболочке 2. Выпускную трубу 8b для теплоносителя следует располагать выше, чем верхнюю пластину 5а для крепления труб.

Поток сырьевого газа Rg в реакционных трубах 1а, 1b и 1с может быть направлен вверх или вниз. Однако в отношении потока теплоносителя предпочтителен параллельный поток.

Теплотворная способность в реакционных трубах 1а, 1b и 1с имеет наибольшую величину на входе труб, и местоположение формирования участка локального перегрева часто находится на расстоянии от 300 до 1000 мм от входа вдоль оси трубы.

В связи с дефлекторами, местоположение участка локального перегрева часто находится в районе между верхней пластиной 5а для крепления труб или нижней пластиной 5b для крепления труб и дефлектором 6а. Формирование участков локального перегрева можно легко контролировать посредством подачи теплоносителя Hm, имеющего регулируемую температуру, непосредственно к местоположениям по осям реакционных труб 1а, 1b и 1с, соответствующим точкам максимальной температуры реакционных труб. Соответственно, предпочтительно, чтобы макроскопическое направление потока теплоносителя Hm и направление потока сырьевого газа Rg совпадали, а именно, были параллельными потоками.

Величину теплопередачи, а именно значение теплоты реакции, можно вычислить следующим образом: коэффициент теплопередачи × площадь теплопередачи × (температура слоя катализатора - температура теплоносителя). Соответственно, способ понижения величины теплоты реакции на единицу площади поверхности (площади теплопередачи) реакционной трубы эффективен для снижения максимальной температуры реакционной трубы.

Для выравнивания величины нагрева теплотой реакции в одну реакционную трубу закладывают, по меньшей мере, два типа слоев катализатора, имеющих разную активность. Предпочтительно, чтобы на входной стороне был заложен слой катализатора, имеющего меньшую активность, и множество слоев катализатора закладывают в реакционную трубу таким образом, чтобы слои катализатора, имеющего более высокую активность, начинались после пика в распределении температур.

В качестве способа регулирования активности слоя катализатора можно, например, использовать способ применения катализатора, активность которого изменяют посредством регулирования состава катализатора, или способ регулирования активности посредством смешивания частиц катализатора с инертными частицами для разбавления катализатора.

Слой катализатора, имеющий большую пропорцию инертных частиц (пропорция частиц катализатора в смешанных частицах: пропорция разбавления), закладывают во входные части реакционных труб 1а, 1b и 1с, а слой катализатора, имеющий малую или нулевую пропорцию разбавления, закладывают дальше по ходу потока в реакционной трубе. Пропорции разбавления различаются в зависимости от типа катализатора. Однако во многих случаях пропорция разбавления для более раннего этапа составляет от 0, 3 до 0,7. Предпочтительно для более позднего этапа используют пропорцию разбавления, составляющую от 0,5 до 1,0. При изменении активности или разбавлении катализатора обычно применяют два или три этапа.

Пропорции разбавления катализатора, заложенного в реакционные трубы 1а, 1b и 1с, могут не быть одинаковыми во всех трубах. Например, максимальная температура реакционной трубы 1а высокая, в результате чего возможность отравления катализатора высока. Для исключения такого отравления можно понизить пропорцию разбавления для более раннего этапа и, наоборот, повысить пропорцию разбавления для более позднего этапа.

Если степень конверсии при реакции в соответствующих реакционных трубах разная, общая конверсия или производительность всего реактора будет, таким образом, ухудшена. По этой причине предпочтительно, чтобы соответствующие реакционные трубы были подготовлены для получения одинаковой конверсии, даже если пропорция разбавления изменяется.

Настоящее изобретение можно осуществлять с использованием многотрубчатого реактора для окисления пропилена или изобутилена газом, содержащим молекулярный кислород, или многотрубчатого реактора для окисления (мет)акролеина газом, содержащим молекулярный кислород, для получения (мет)акриловой кислоты. В качестве катализатора, применяемого для окисления пропилена, предпочтительно используют многокомпонентный композиционный окисел металла, в основном состоящий из соединения типа Mo-Bi, и в качестве катализатора для получения акриловой кислоты посредством окисления акролеина предпочтительно используют композиционный окисел, в основном состоящий из соединения типа Mo-V.

Пропилен или изобутилен окисляют в ходе двух этапов, посредством чего можно использовать два многотрубчатых реактора, и в соответствующие реакторы можно закладывать разные катализаторы. Однако, как показано на фиг. 5, настоящее изобретение можно осуществлять в случае, когда оболочка одного реактора разделена, по меньшей мере, на два отсека пластиной, расположенной в средней части труб, и в них соответственно могут быть заложены разные катализаторы для получения (мет)акриловой кислоты в одном реакторе.

Примеры

Пример 1

Для осуществления реакции окисления пропилена в качестве катализатора (А) были подготовлены в соответствии с обычными способами получения порошковых катализаторов катализатор, состоящий из (атомное отношение) Mo=12, Bi=5, Ni=3, Co=2, Fe=0,4, Na=0,2, B=0,4, K=0,1, Si=24 и О=х (содержание х кислорода составляет значение, определяемое условиями окисления соответствующих металлов; это относится и к указанному ниже), а также в качестве катализатора (В) катализатор, состоящий из (атомное отношение) Mo=35, V=7, Sb=100, Ni=43, Nb=3, Cu=9, Si=20 и О=х. Из порошкового катализатора были соответственно сформированы и использованы кольцевые катализаторы, имеющие внешний диаметр, составляющий 5мм, внутренний диаметр, составляющий 2 мм, и высоту, составляющую 4 мм. Был использован многотрубчатый реактор с внутренним диаметром оболочки, составляющим 3500 мм, имеющий 9000 реакционных труб, выполненных из нержавеющей стали, как показано на фиг. 1, при этом реакционные трубы имели длину, составляющую 3500 мм, внутренний диаметр, составляющий 24 мм, и внешний диаметр, составляющий 28 мм соответственно. Реакционные трубы были расположены вне круглой части диаметром 500 мм в центре оболочки.

Дефлекторы были расположены с равными интервалами в порядке, как расположены круглые дефлекторы 6а-6b-6а, и соответствующие пропорции площади открытых частей дефлекторов составляли 18%. Кроме того, дефлекторы 6а имели диаметр открытой части, составляющий 1480мм, и дефлектор 6b имел диаметр, составляющий 3170 мм.

Кроме того, в оболочке были расположены, как показано на фиг. 1, реакционные трубы 1а в количестве 1534 штук, реакционные трубы 1с в количестве 1740 штук, и остальное количество составляли реакционные трубы 1b.

В качестве теплоносителя Hm использовали расплав солей селитры, представляющий собой смесь нитратов, и его подавали в нижнюю часть оболочки 2.

В качестве температуры реакции использовали температуру селитры, подаваемой в оболочку 2, измеряемую термометром 14. Кроме того, расход селитры регулировали таким образом, чтобы разность температур между выходом и входом оболочки 2 составляла 4°С.

В соответствующие реакционные трубы заложили 1,5 литра катализатора (А) и в нижнюю часть реактора подавали сырьевой газ с концентрацией пропилена, составляющей 9%, под давлением 75 кПа.

В реакционные трубы 1а, 1b и 1с были помещены термометры 11, имеющие 10 точек измерения в направлении оси каждой трубы, для измерения распределения температур. В каждый район расположения реакционных труб 1а, 1b и 1с поместили по два термометра (всего шесть).

Для точного измерения максимальных температур соответствующих реакционных труб точки измерения термометрами 11 были расположены, соответственно, с интервалами 250 мм от входов реакционных труб до точек на расстоянии 1500 мм от них и с интервалами 400мм после расстояния 1500мм. Максимальные температуры труб были зафиксированы при помощи этих термометров 11.

Когда температура теплоносителя Hm была задана на уровне 331°С, средние значения максимальных температур соответствующих реакционных труб составили 410°С в реакционных трубах 1а, 390°С в реакционных трубах 1b и 390°С в реакционных трубах 1с. Кроме того, в этом случае было обнаружено, что конверсия пропилена составила 97%, и выход продукта составил 92%.

Пример 2

С применением того же реактора, что и в Примере 1, подавали газ, содержащий молекулярный кислород (с концентрацией кислорода, составляющей 15 об.%), в пропорции 35 об.%, который вступал в реакцию с газом на выходе реактора, указанного в примере 1, для получения акриловой кислоты.

В соответствующие реакционные трубы заложили 1,2 литра катализатора (В). Реакцию осуществляли аналогично Примеру 1, за исключением того, что температуру теплоносителя Hm установили на уровне 275°С.

Средние значения максимальных температур соответствующих реакционных труб составили 330°С в реакционных трубах 1а, 300°С в реакционных трубах 1b и 300°С в реакционных трубах 1с. Кроме того, в этом случае было обнаружено, что конверсия в ходе реакции составила 99%, и выход продукта составил 90,5% при вычислении на основе пропилена.

Пример 3

Был использован тот же реактор, что и в Примере 1, и катализатор (А) и кольцевой инертный материал, полученный посредством формования инертного материала (окиси алюминия), были смешаны в пропорции 1:1 и заложены в реакционные трубы со стороны их входов на протяжении 1500 мм. В остальные 1800 мм длины реакционных труб был заложен только катализатор (А), и в последние 200 мм длины были заложены алюминиевые шарики, инертные в данной реакции.

Реакция осуществлялась так же, как и в примере 1, за исключением того, что температура теплоносителя была задана на уровне 335°С. В качестве термометров для измерения температуры слоев катализатора использовались термометры, обеспечивающие измерение в 15 точках, и измерение осуществлялось с интервалами 200 мм.

Было определено распределение температуры соответствующих слоев катализатора, и было обнаружено, что слои катализатора имели две максимальные температуры.

Они были определены как первичная максимальная температура и вторичная максимальная температура, начиная от входов реакционных труб, и что касается соответствующих средних значений, в реакционных трубах 1а первичная максимальная температура составляла 393°С, а вторичная максимальная температура составляла 345°С, в реакционных трубах 1b первичная максимальная температура составляла 370°С, а вторичная максимальная температура составляла 350°С, и в реакционных трубах 1с первичная максимальная температура составляла 365°С, а вторичная максимальная температура составляла 380°С.

По сравнению со случаем, когда катализатор не был разбавлен, температура теплоносителя Hm была выше на 4°С. Однако соответствующие максимальные температуры в слоях катализатора были ниже на 10-20°С, даже когда сравнивались более высокие температуры. Таким образом, результат показал, что можно ожидать увеличения срока службы катализатора и непрерывной работы.

Кроме того, суммарная выработка акролеина и акриловой кислоты, полученной из пропилена, составила 92,5%.

Сравнительный пример 1

Реакция осуществлялась так же, как и в примере 2, за исключением того, что термометры не помещали в реакционные трубы 1а и 1с, но такие же термометры, как и в примере 1, поместили в реакционные трубы 1b, соединенные со всеми дефлекторами и обладающие хорошей эффективностью по извлечению тепла.

Для получения уровня конверсии акролеина, составляющего от 99% до 99,5%, температура теплоносителя Hm на входе была повышена от 275°С до 280°С, в результате чего максимальное значение в распределении температуры слоев катализатора в реакционных трубах 1b составило 310°С.

Посредством анализа, полученного в результате реакции газа, был измерен уровень конверсии, который, как обнаружилось, снизился до 97,9%. После этого работа была продолжена, при этом конверсия постепенно снижалась. Температура теплоносителя Hm на входе реактора была снова повышена на 2°С до уровня 282°С, в результате чего конверсия акролеина дополнительно снизилась.

Когда конверсия акролеина снизилась до 95%, реакция была прекращена для проверки состояния катализатора в реакционных трубах. В реакционных трубах 1b и 1с отклонений катализатора от нормы не обнаружено. Однако из числа реакционных труб 1а, в особенности приблизительно в 350 реакционных трубах 1а, расположенных вблизи центра реактора, было обнаружено, что катализатор заметно отравлен, его форма изменилась, и он потерял каталитическую активность. Предположительно катализатор подвергся воздействию высокой температуры, составлявшей, по меньшей мере, 400°С.

Промышленное применение

В процессе каталитического окисления в паровой фазе с использованием многотрубчатого реактора согласно настоящему изобретению измеряют температуру внутри реакционных труб, содержащих заложенный в них катализатор и расположенных в оболочке реактора, и на основе этой температуры регулируют температуру и расход теплоносителя, подаваемого в оболочку, в результате чего при получении (мет)акриловой кислоты и т.п. из пропилена или изобутилена можно предотвращать неуправляемую реакцию или раннее отравление катализатора, и становится возможным непрерывное ее производство с высоким выходом продукта в течение длительного периода времени.

Реферат

Настоящее изобретение относится к способу каталитического окисления в паровой фазе, который предотвращает возникновение неуправляемой реакции или преждевременное отравление катализатора при получении (мет)акриловой кислоты. Способ каталитического окисления в паровой фазе, в котором сырьевой газ подают для окисления в реакционные трубы многотрубчатого реактора, который снабжен множеством расположенных в оболочке реактора реакционных труб, в которые заложен катализатор, и множеством дефлекторов для изменения направления потока теплоносителя, подаваемого в оболочку. Измеряют температуру катализатора, заложенного в реакционную трубу, которая не соединена, по меньшей мере, с одним дефлектором, а также температуру катализатора, заложенного в реакционную трубу, которая соединена со всеми дефлекторами. На основе измеренной температуры катализатора регулируют температуру и расход теплоносителя, подаваемого в оболочку. Изобретение обеспечивает непрерывное производство (мет)акриловой кислоты и ее высокий выход в течение длительного периода времени. 2 н. и 10 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ, проводимый в реакторе с барботажной колонной с продувной трубой, и способ регенерации содержащегося в нем катализатора

Комментарии