Способ приготовления бетонной смеси - RU2233818C2

Код документа: RU2233818C2

Описание

Изобретение относится к строительным материалам, в частности к способам приготовления бетонной смеси с добавками, используемых в производстве бетонных и железобетонных изделий и конструкций.

Известна бетонная смесь, которую готовят из портландцемента, заполнителей и добавок при следующем соотношении компонентов, мас.%: портландцемент 14,58-24,69; заполнитель 62,96-80,31; лимонная кислота 0,00073-0,0741; хлористый натрий 0,073-0,247; вода - остальное [1].

Получение достаточно высоких показателей прочности бетона в данном случае обусловлено использованием дорогостоящих и дефицитных компонентов, а также жесткими требованиями по их отбору.

Известен способ приготовления бетонной смеси путем смешения цемента, минерального заполнителя, солевой добавки и воды затворения [2]. В качестве добавки в этом способе используют продукт термического обезвреживания сточных вод производства ацетонанила, сантохина оксифоса, тосола, нитрилтриметилфосфоновой кислоты, третичного бутилфенилфосфата состава, мас.%: карбонат натрия 41,5-46,0; хлорид натрия 10,3-11,5; сульфат натрия 16,5-18,0; бикарбонат натрия 5,2-6,2 и нитрофосфат натрия 22-23, при этом добавку в виде гранулята вводят в бетонную смесь в количестве 0,5-1,8% от массы цемента.

Известен способ приготовления бетонной смеси путем смешения цемента, заполнителей и активных веществ - хлорида кальция и хлорида натрия с водой затворения (3).

Этот способ по технической сущности наиболее близок к изобретению и поэтому принят в качестве прототипа.

Недостатком прототипа является высокая трудоемкость получения добавки в виде гранулята, обусловленная необходимостью обработки суммарного слива сточных вод различных производств практически до полного обезвоживания. Кроме того, бетон, полученный по известному способу, имеет низкие показатели прочности.

Задачей изобретения является повышение прочности бетона и снижение трудоемкости способа его получения.

Для решения поставленной задачи в способе приготовления бетонной смеси путем смешения цемента, заполнителей и активных веществ - хлорида кальция и хлорида натрия с водой затворения, указанные активные вещества и воду затворения вводят в виде минерализованных стоков - отходов производства цветных металлов с соотношением хлорида кальция и хлорида натрия 1,01:1-1,4:1, при этом концентрация указанных активных веществ в стоках составляет 7, 8-17,2%, а количество стоков в бетонной смеси составляет 1-5% активных веществ от массы цемента. Минерализованные стоки, используемые для осуществления способа, представляют собой концентрированный раствор хлоридов кальция и натрия, получаемый в результате нейтрализации промстоков известковым молоком с последующим упариванием до концентрации хлоридов 7,8-17,2%. Введение минерализованных стоков в состав бетонной смеси осуществляют либо совместно с водой затворения, либо взамен ее.

Хлориды, содержащиеся в промстоках, являются солями - электролитами. При затворении бетонной смеси соли-элетролиты, вступая в реакцию присоединения, либо в обменные реакции, увеличивают степень гидратации силикатной фазы портладцементного клинкера. Их присутствие приводит к появлению новообразований в виде кристаллов гидрохлоралюмината кальция, что подтверждено результатами дифференциально-термического и дифрактометрического анализов, из чего следует, что хлориды, содержащиеся в стоках, интенсифицируют процесс твердения цементного вяжущего в начальные сроки и в более позднем возрасте, способствуют повышению плотности и прочности бетона.

Бетонную смесь готовят смешением мелкого заполнителя (кварцевого песка), цемента (портландцемента), крупного заполнителя (гравия или щебня фракции 5-20 мм), затворителя в виде минерализованных стоков с добавлением воды или без нее. Приготовление смеси осуществляют в смесителе принудительного действия, оснащенном жидкостным дозатором.

Количество стоков в составе бетонной смеси расчитывается по активному веществу и должно составлять 1-5% от массы вяжущего в зависимости от режима твердения и расхода цемента.

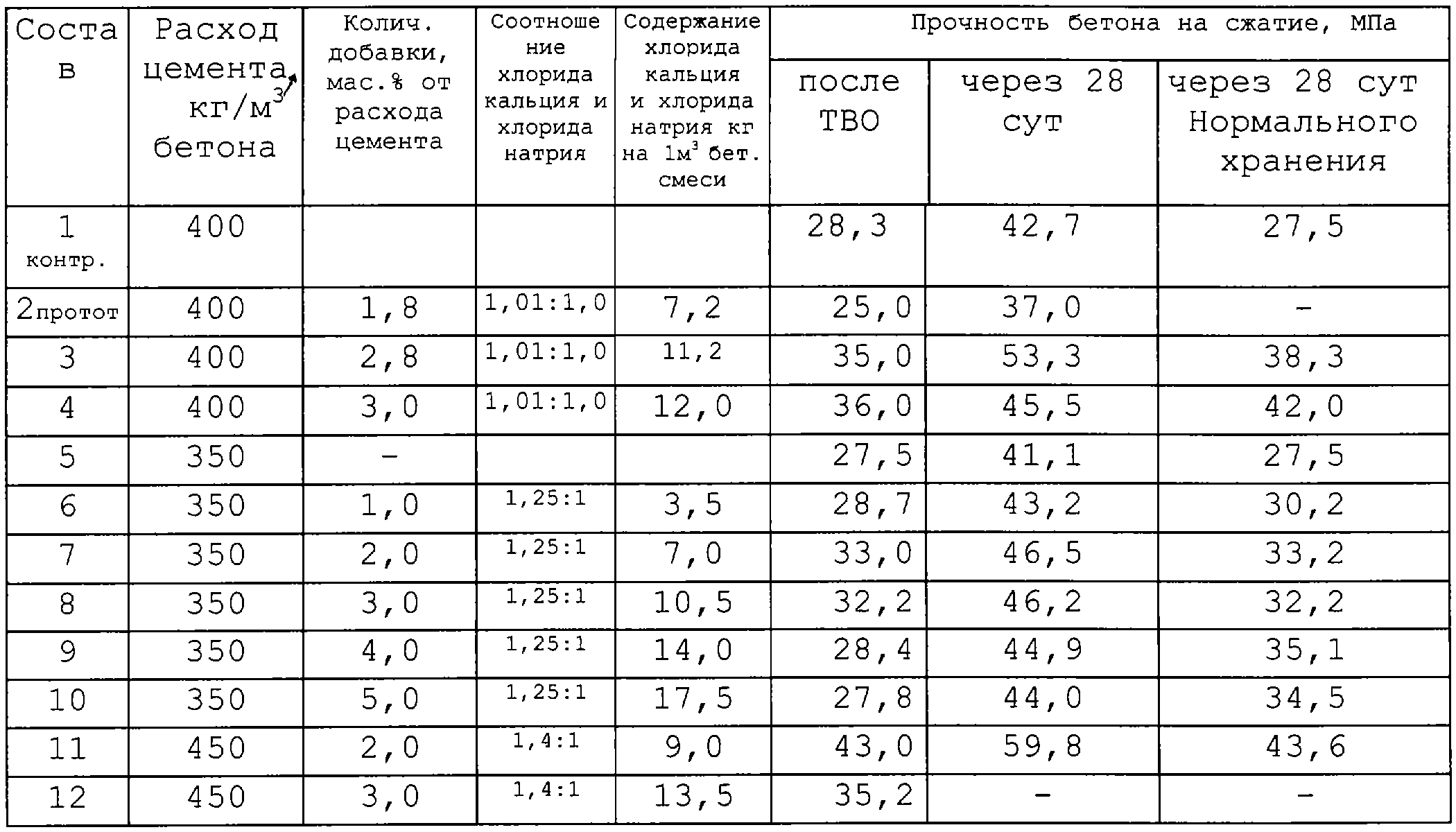

Для бетонов, подвергаемых тепловлажностной обработке, расход стоков должен составлять 1-3% от массы вяжущего. Это обеспечивает прирост прочности непосредственно после тепловой обработки для составов с расходами цемента 350, 400 и 450 кг/м3 соответственно на 20, 24 и 30%.

Прирост прочности бетонов, твердеющих в естественных (нормальных) условиях, в сравнении с контрольными составами составляет от 20 до 28%, тем выше, чем выше расход цемента. Оптимальная дозировка стоков по активному веществу для бетонов естественного твердения должна быть 4-5% по активному веществу.

Прочностные показатели бетонов, полученных по известному и предлагаемому способам, представлены в таблице.

Положительный эффект прироста прочности при использовании стоков в качестве затворителя бетонной смеси дает возможность получения равнопрочных бетонов со сниженным расходом цемента или сокращает продолжительность тепловой обработки в заводских условиях при изготовлении сборных конструкций с требуемой отпускной прочностью.

Введение минерализованных стоков в состав бетонной смеси не оказывает отрицательного влияния на показатели долговечности бетонов - морозостойкость, высолообразование, защитную способность по отношению к арматуре.

Экологический аспект применения стоков заключается в сохранении окружающей среды.

Экономический аспект заключается в расширении номенклатуры недефицитных химических добавок, необходимых в технологии бетона, не требующих специального производства для их изготовления.

Источники информации

1. А.с. №1470701, опубл. 07.04.1989.

2. А.с. №1689327, опубл. 07.11.1991.

3. А.c. №444751, опубл. 25.10.1976.

Реферат

Изобретение относится к строительным материалам, в частности к способам приготовления бетонных смесей с добавками, используемых в производстве бетонных и железобетонных изделий и конструкций. Технический результат - повышение прочности бетона и снижение трудоемкости способа его получения. В способе приготовления бетонной смеси путем смешения цемента, заполнителей и активных веществ - хлорида кальция и хлорида натрия с водой затворения, указанные активные вещества и воду затворения вводят в виде минерализованных стоков - отходов производства цветных металлов с соотношением хлорида кальция и хлорида натрия 1,01:1-1,4:1 , при этом концентрация указанных активных веществ в стоках составляет 7,8-17,2%, а количество стоков в бетонной смеси составляет 1-5% активных веществ от массы цемента. 1 табл.

Комментарии