Сырьевая смесь для приготовления пенобетона - RU2233817C1

Код документа: RU2233817C1

Описание

Изобретение относится к промышленности строительных материалов и может быть использовано для приготовления пенобетона неавтоклавного твердения, применяемого для мелких стеновых блоков производственных помещений и индивидуальных жилых домов.

Известна сырьевая смесь для изготовления ячеистого бетона, включающая портландцемент, каменноугольную золу, порообразователь - моноалкилфениловый эфир полиэтиленгликоля, добавку - лигносульфонаты, известь и воду [SU №1742271 А1, 23.06.1992].

Недостатком известной сырьевой смеси является низкая скорость схватывания в начальные сроки твердения, сразу после изготовления изделий. Кроме того, ячеистый бетон, полученный из такой сырьевой смеси, имеет недостаточную прочность в длительные сроки твердения.

Известна сырьевая смесь для приготовления пенобетона, включающая цемент, кремнеземистый заполнитель, пенообразователь - смолу древесную омыленную, регулятор твердения - хлористый кальций и воду [SU №1353761 A1, 23.11.1987].

Недостатком данной сырьевой смеси является низкая скорость схватывания в начале твердения сразу после изготовления изделий, а также недостаточная прочность пенобетона в длительные сроки, неоднородность его структуры, что обусловлено недостаточной стойкостью пены.

Наиболее близким по совокупности признаков к предлагаемому изобретению, т.е. прототипом, является сырьевая смесь для приготовления пенобетона, включающая, мас.%: портландцемент 31-56, кремнеземистый заполнитель - кварцевый песок 16-44, пенообразователь 0,05-0,15, регулятор твердения - комплексную добавку, содержащую в т.ч. хлорид кальция 1,55-12,5, и воду - остальное [RU №2136634 С1, 10.09.1999].

Недостатком данной сырьевой смеси является наличие комплексной добавки, состоящей из компонентов, полученных химическим путем, которые сами по себе являются дорогими. Введение такой комплексной добавки приводит к усложнению технологии производства, а следовательно, к повышению себестоимости материала.

Задачей изобретения является интенсификация схватывания сырьевой смеси при наборе прочности в начальные сроки сразу после изготовления изделий и повышение прочности пенобетона в длительные сроки твердения, стабилизация технической пены, а также упрощение технологической схемы производства пенобетона и удешевление себестоимости пенобетонной смеси.

Поставленная задача решается тем, что сырьевая смесь для приготовления пенобетона, включающая портландцемент, кремнеземистый заполнитель - песок, пенообразователь, регулятор твердения, содержащий хлорид кальция, и воду, согласно изобретению в качестве пенообразователя содержит водный раствор пеноконцентрата, а в качестве регулятора твердения - минерализованные промстоки металлургического производства, содержащие хлориды кальция и натрия при их соотношении 1,5:1,0-2,0:1,0, при следующем соотношении компонентов, мас.%: портландцемент 41-62; указанный заполнитель 13-36; указанный пенообразователь 0,09-0,3; указанные минерализованные промстоки 0,82-1,86; вода - остальное.

Сопоставительный анализ предлагаемого изобретения с прототипом показывает, что отличие состоит в замене компонента смеси, а именно регулятора твердения, и в новом соотношении компонентов смеси. Это позволило интенсифицировать схватывание сырьевой смеси при наборе прочности в начальные сроки сразу после изготовления изделий и повысить прочность пенобетона в длительные сроки твердения, а также стабилизировать техническую пену.

Минерализованные промстоки металлургического производства являются регулятором и ускорителем твердения пенобетона, а также играют роль стабилизатора технической пены, получаемой на основе синтетических пенообразователей. Минерализованные промстоки представляют собой концентрированный раствор хлористых солей кальция и натрия, получаемый в результате нейтрализации промстоков металлургического производства известковым молоком с последующим упариванием до концентрации хлоридов 7,8-17,2%. По техническим показателям стоки должны удовлетворять требованиям ТУ 2152-2152-003-05055017-2002.

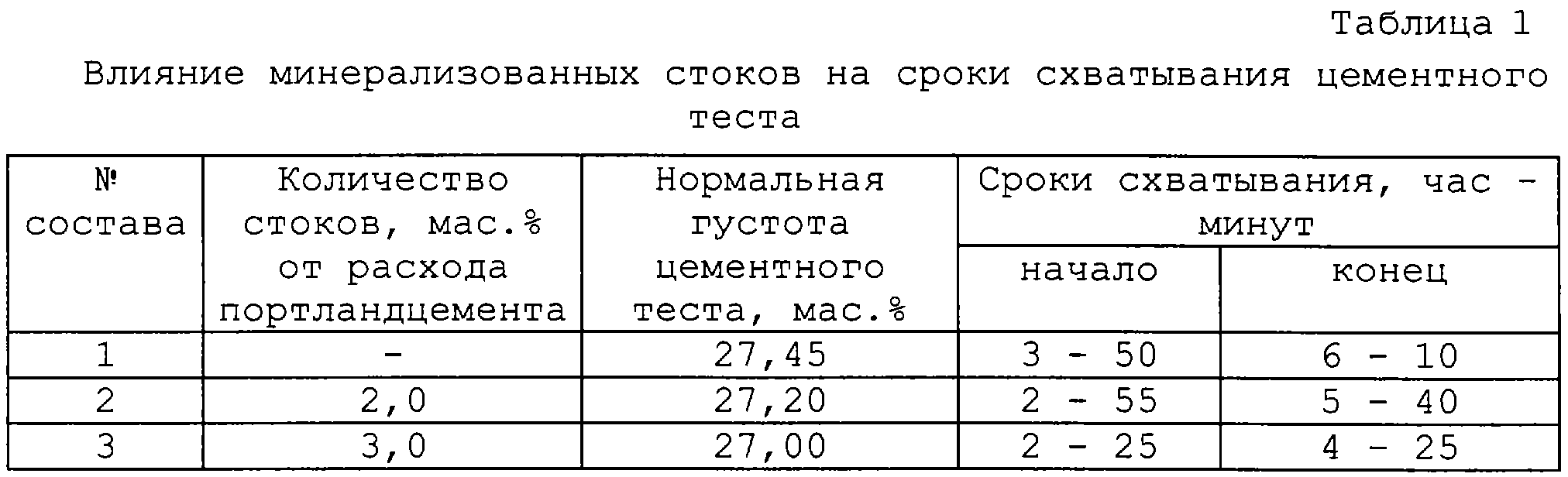

Хлориды, содержащиеся в промстоках, вступают в реакции присоединения либо в обменные реакции с минералами цементного клинкера, увеличивают степень гидратации силикатных фаз, что приводит к появлению новообразований в виде кристаллов гидрохлоралюмината кальция, подтверждаемое результатами дифференциально-термического и дифрактометрического анализов. В результате хлориды, содержащиеся в промстоках, интенсифицируют процесс схватывания цементного вяжущего в начальные сроки сразу после изготовления изделий, обеспечивая раннее структурообразование пенобетона, а также быструю гидратацию цемента и ускоренный набор прочности материала. При температуре воздуха от +10°С до +25°С набор критической прочности, необходимой для распалубливания отформованных из пенобетонной массы изделий, составляет 20-24 часа. Для изделий, подвергаемых тепловлажностной обработке, сокращается продолжительность предварительной выдержки до 2-3 часов взамен 5-6; температура изотермического выдерживания и его продолжительность снижаются до 60-70°С взамен 80-90оС и до 6-8 часов взамен 10-12 часов соответственно. Кроме того, использование в качестве регулятора твердения минерализованных промстоков способствует повышению стойкости технической пены, снижению расслоения пенобетонной массы (см. табл. 1, 2).

Для приготовления пенобетонной смеси используют различные виды пеноконцентратов: Пеностром, Неопор, ПО-6К, ПБ-2000, а также смолу древесную омыленную (СДО).

Сырьевую смесь готовят по известному способу приготовления ячеистых поризованных бетонных смесей на основе портландцемента, кремнеземистых заполнителей, добавок и пены. На стадии приготовления смеси до подачи в нее готовой технической пены минерализованные стоки подаются совместно с водой затворения. Окончательное перемешивание смеси, выгрузка из пенобетоносмесителя, транспортирование, подача на участок формования и изготовление изделий осуществляются по традиционным режимам, принятым на производстве.

Приготовление технической пены осуществляют в пеногенераторе типа ВК-8 из водного раствора синтетического пеноконцентрата ПБ-2000 в соотношении 1:40. Смешение цементного раствора и пены производят в специальном растворосмесителе с горизонтальным валом.

Для получения пенобетона из предлагаемой смеси берут компоненты, содержащие, мас.%: портландцемент М 400 41-62; песок 13-36; водный раствор пеноконцентрата 0,09-0,3; солевые стоки 0,82-1,86; вода 20-23 (табл.3).

Сначала в смеситель дозируют песок и портландцемент, далее перемешивают их в сухом виде в течение 1-2 мин, затем подают воду совместно с минерализованными стоками. Отдельно в пеногенераторе готовят техническую пену. Окончательное получение пенобетонной смеси (сырьевой смеси для приготовления пенобетона) происходит путем смешивания готовой растворной смеси с пеной, подаваемой в смеситель по шлангу из пеногенератора. Продолжительность перемешивания пенобетонной смеси после введения пены составляет 1,0-1,5 мин.

Из готовой смеси формуют изделия и контрольные образцы для проведения испытаний. Твердение изделий из неавтоклавного пенобетона осуществляют при нормальных условиях и в условиях термообработки. Термообработка изделий происходит с помощью электронагревателей в камерах под колпаком, в которых обеспечивается процесс твердения и сушки. Режим тепловой обработки: 2ч+2ч+5ч+2ч при температуре изотермической выдержки 65-70°С. По окончании тепловой обработки изделия выдерживают в помещении с температурой не ниже + 18°С в течение 4-х часов. Полученные результаты испытаний приведены в таблице 4.

Из таблицы 1 видно, что в результате использования предлагаемой сырьевой смеси значительно сокращены сроки схватывания цементного вяжущего. Согласно таблице 4 достигнуты более высокие прочностные характеристики в начальные и длительные сроки твердения, сокращена продолжительность предварительной выдержки перед тепловлажностной обработкой до 2-3 часов взамен 5-6 часов, принятых в существующей технологии, а температура изотермического выдерживания и его продолжительность снижены до 60-70°С взамен 80-90°С и до 6-8 часов взамен 10-12 часов соответственно.

Таким образом, технический результат изобретения - ускорение темпа набора прочности пенобетона в начальные сроки сразу после изготовления изделий и стабилизация технической пены. Кроме того, сокращены продолжительность предварительной выдержки перед тепловлажностной обработкой и изотермического прогрева, а также снижена его температура.

Технический результат, полученный в исследованиях, подтвержден на двух предприятиях г. Красноярска - ОАО КЖБМК и ОАО “Стройиндустрия” при промышленном выпуске мелкоштучных стеновых блоков из неавтоклавного пенобетона.

Реферат

Изобретение относится к промышленности строительных материалов и может быть использовано для приготовления пенобетона неавтоклавного твердения, применяемого для мелких стеновых блоков производственных помещений и индивидуальных жилых домов. Техническим результатом является интенсификация схватывания сырьевой смеси при наборе прочности в начальные сроки сразу после изготовления изделий и повышение прочности пенобетона в длительные сроки твердения, стабилизация технической пены, а также упрощение технологической схемы производства пенобетона и удешевление себестоимости пенобетонной смеси. Сырьевая смесь для приготовления пенобетона, включающая портландцемент, кремнеземистый заполнитель - песок, пенообразователь, регулятор твердения, содержащий хлорид кальция, и воду, в качестве пенообразователя содержит водный раствор пеноконцентрата, а в качестве регулятора твердения - минерализованные промстоки металлургического производства, содержащие хлориды кальция и натрия при их соотношении 1,5 : 1, 0 - 2,0 : 1,0, при следующем соотношении компонентов, мас.%: портландцемент 41 - 62; указанный заполнитель 13 - 36; указанный пенообразователь 0,09 - 0,3; указанные минерализованные промстоки 0,82 - 1,86; вода - остальное. 4 табл.

Комментарии