Способ контроля сушки керамических изделий - RU2738532C1

Код документа: RU2738532C1

Чертежи

Описание

Изобретение относится к области техники, связанной с обжигом природных материалов и изделий из них, и может быть использовано при производстве строительных материалов, в частности керамических кирпичей.

Известен способ сушки капиллярно-пористых материалов путем непрерывного их обдува газообразным теплоносителем (А.С. №1698224 А1, кл. С 04 В 33/30, F 26 B 3/04).

Известен способ сушки кирпича-сырца и керамических камней (Сайбулатов С.Ж. Производство керамического кирпича. - М.: Стройиздат. 1989.-с.: 200 ил. - (Повышение мастерства рабочих строительства и промышленности строительных материалов) - двухстадийный способ сушки, предусматривающий импульсную (ритмичную) сушку теплоносителя в период усадки, когда обдув изделий теплоносителем чередуется с прекращением подачи теплоносителя, и непрерывную подачу в процессе досушки изделий.

Однако каждый из упомянутых способов позволяет контролировать только завершение или промежуточные стадии процесса сушки по мере уменьшения содержания влаги в высушиваемом кирпиче. Образование трещин, выкрашивание и иные механические разрушения в кирпичах перечисленные методы не выявляют, что не позволяет своевременно выводить из дальнейшего процесса бракованные изделия (кирпичи) и менять режим сушки или режим приготовления компонентов сырца и собственно формования при обнаружении брака в изделиях.

Наиболее близким к заявленному техническому решению является способ контроля сушки керамических изделий (Чайка А.Ю., авт. свид. RU 2308649 C1, 2007 г.)

Способ – прототип, предусматривающий определение скорости и температуры теплоносителя, определение места нахождения тележек с керамическими изделиями в сушильной печи, визуальное выявление дефектов в изделиях и передачу данных о тележках с дефектными изделиями в компьютер для последующего контроля за движением таких тележек по сушильной печи, причем при выявлении дефектов в изделиях скорость и/или температуру теплоносителя в сушильной печи изменяют, а за выявленными дефектами в изделиях осуществляют визуальный и/или инструментальный контроль. При этом, в случае дальнейшего прекращения роста первоначально выявленных дефектов скорость и температуру теплоносителя поддерживают в режиме, установленном после выявления дефектов. В случае дальнейшего роста первоначально выявленных дефектов в изделиях изделия с такими дефектами изымают после выхода контролируемой тележки из сушильной печи. Изъятые бракованные изделия подвергают анализу на предмет выявления нарушений в процессах предшествовавшего приготовления компонентов сырца и пластического формования изделий и вносят изменения в эти процессы.

Недостатками данного технического решения являются то, что визуальный контроль, за состоянием изделий, ведется непосредственно персоналом в сушильной камере, по крайней мере, в не самых горячих ее зонах. Длительность процесса сушки значительно превышает время одной рабочей смены для обслуживающего персонала. При выявлении в изделиях небольших дефектов, не являющихся браком, одна смена персонала не может проследить за дальнейшим состоянием изделий и возможным развитием дефектов до состояния брака. Кроме того, в процессе сушки тележки с изделиями постепенно перемещаются по сушильной печи, а избирательное извлечение бракованных изделий из тележек до их выхода из сушильной печи практически невозможно.

Способ–прототип контроля качества изделий не позволяет сократить время нахождения персонала в сушильной камере и, тем более, исключить совсем необходимость присутствия работников в сушильной камере. Не обеспечивается автоматическое распознавание дефектов и минимизация брака за счет изменения параметров сушки изделий в зависимости от результатов контроля развития выявленных дефектов в керамических изделиях.

Задачей изобретения является исключение времени нахождения обслуживающим персоналом внутри сушильной камеры при контроле качества сушки керамических изделий, автоматическое обнаружение и распознавание дефектов и выдачи информации оператору для принятия решения об изменение параметров сушки, что позволит повысить качество сушки, и культуру труда.

Поставленная задача решается за счет того, что в способе контроля сушки керамических изделий, предусматривающем определение скорости и температуры теплоносителя, определение места нахождения тележек с керамическими изделиями в сушильной печи, визуальное выявление дефектов в изделиях и передачу данных о тележках с дефектными изделиями в компьютер для последующего контроля за движением таких тележек по сушильной печи, причем при выявлении дефектов в изделиях скорость и/или температуру теплоносителя в сушильной печи изменяют, а за выявленными дефектами в изделиях осуществляют визуальный контроль, при этом визуальный контроль изделий осуществляют посредством перемещаемой с тележкой беспроводной видеокамеры, с помощью которой получают изображение поверхностей кирпича, которое передают в компьютер, где производят обработку упомянутого изображения, для распознавания на нем дефектных участков, для чего полученное изображение разбивают на фрагменты заданных размеров, для каждого фрагмента строят гистограмму распределения векторов градиентов яркостей во всех точках фрагмента, полученную гистограмму подают на вход предварительно обученной нейронной сети, с помощью которой каждый фрагмент классифицируют, относя его к одному из двух классов: трещины, зависящие от режимов сушки кирпича, или к дефектам, не зависящим от режимов сушки кирпича, при этом за выявленными дефектами в процессе дальнейшей сушки производится автоматическое непрерывное наблюдение, и в случае динамического изменения выявленных дефектов, нейронная сеть из своей базы знаний вырабатывает рекомендации оператору, который в соответствии с поступившими к нему рекомендациями осуществляет изменение режимов сушки (влажности и температуры), до прекращения роста выявленных дефектов, после чего скорость, температуру и влажность теплоносителя поддерживают в режиме, установленном после прекращения появления или роста дефектов.

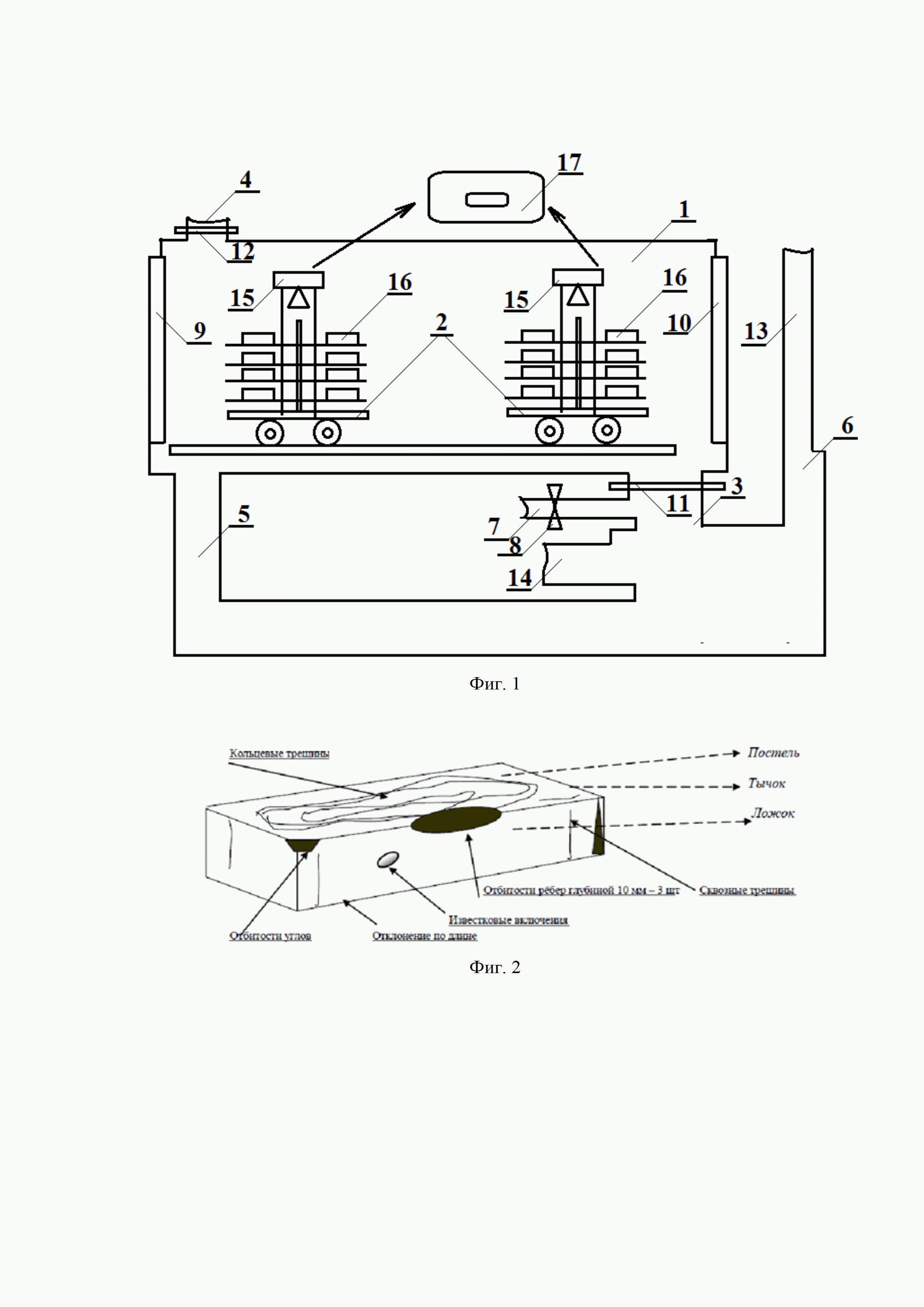

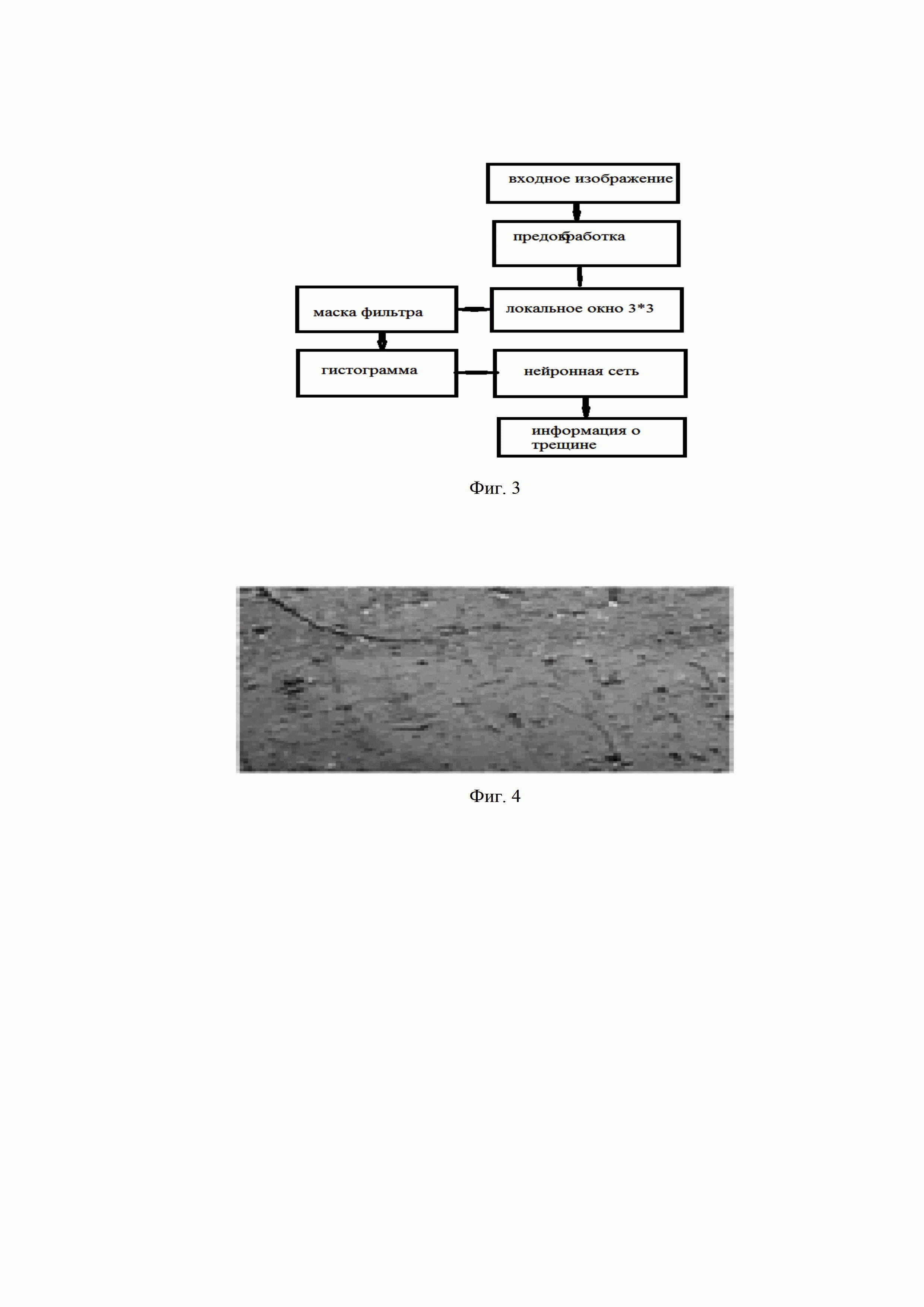

На фиг.1 схематически представлен процесс сушки кирпичей. На фиг. 1 введены следующие обозначения: 1 - сушильная камера; 2 - вагонетки; 3 и 4 - каналы подвода и отвода теплоносителя, соответственно; 5 - канал рециркуляции; 6 - камера смешения; 7 - канал подачи водяного пара; 8 - регулирующий запорный вентиль; 9 и 10 - входные и выходные двери, соответственно; 11 и 12 - шиберы; 13 - воздуховод для забора атмосферного воздуха; 14 - воздуховод для подачи горячего воздуха; 15 - видеокамера; 16 - контролируемые кирпичи; 17 - компьютер с нейронной сетью. На фиг. 2. изображен эскиз кирпича с основными дефектами. На фиг. 3 приведена структурная схема разработанного алгоритма обнаружения трещин на изображении поверхности кирпича в автоматическом режиме. На фиг. 4 приведено изображение поверхности кирпича с трещинами. На фиг. 5, 6 представлены изображения поверхности кирпича после преобразования в блоке обработки изображения.

Гистограмма распределения яркостей изображения кирпича для ввода в нейронную сеть представлена на фиг. 7. На фиг. 8 приведена схема передачи изображения из видеокамеры в компьютер. Рисунки служат для пояснения сущности изобретения.

Сущность изобретения заключается в следующем. В сушильную камеру 1 (фиг. 1) загружаются вагонетки 2 с кирпичом - сырцом. Через каналы подвода 3 в сушильную камеру подводится теплоноситель, который отводится из камеры через отводной канал 4. Через канал рециркуляции 5 теплоноситель поступает в камеру смешения 6, в которую также поступает водяной пар через канал 7 подачи водяного пара. Подача водяного пара в камеру смешения 6 регулируется запорным вентилем 8. Вагонетки с кирпичом 2 в сушильную камеру 1 загружаются и выгружаются через входные и выходные двери 9 и 10 соответственно. Подача теплоносителя, водяного пара регулируется шиберами 11 и 12. Забор атмосферного воздуха осуществляется через воздуховод 13 - воздуховод для забора атмосферного воздуха, идущего от печи отжига в камеру смешения 6. Разогретый теплоносителем воздух подается в камеру через воздуховод для подачи горячего воздуха 14. Горячий воздух подают в нагнетательные каналы, расположенные на своде сушильной печи и далее через отверстия в своде (или форсунки) распределяют воздух по длине канала.

Кирпичи относятся к капиллярно-пористым телам, в которых тепломассообмен между сушильным агентом и изделием протекает по достаточно сложным закономерностям. Одна из них заключается в том, что весь период сушки делится на три участка: период прогрева, период постоянной и падающей скорости сушки. При сушке керамических изделий на них могут появляться дефекты, возникающие как при нарушении технологических режимов самого процесса сушки, так и в результате нарушения технологии предыдущих стадий переработки. На фиг. 2 схематически изображена поверхность кирпича и возможные дефекты, возникающие на кирпиче в процессе его загрузки и сушки. Классификация указанных дефектов и причины их возникновения приведены в таблице 1.

Таблица 1

Появление трещин нужно считать началом неправильной сушки. Также дефекты возникают не из-за нарушения режимов сушки, а в процессе загрузки, перемещения и выгрузки кирпичей. При сушке для контроля режимов используют обученную нейронную сеть для своевременного изменения режимов сушки для снижения роста упомянутых трещин и разрастании их до недопустимых размеров. В случае, если количество трещин или их глубина превысили допустимые значения, то изделие с такими недопустимыми дефектами отмечается как брак и в дальнейшем изымается из партии.

Беспроводная видеокамера в термобоксе 15 (фиг.1) закрепляется на тележке 2 с контролируемым кирпичом. При загрузке вагонеток в сушильную камеру снимается кадр на первой позиции в начале туннеля. В процессе сушки тележка 2 с видеокамерой 15 перемещается по туннелю с фиксацией видеокадров на каждой позиции. Изображения поверхности кирпичей 16 первого и последующих кадров передается по беспроводному каналу от видеокамеры 15 в компьютер 17 с модулем обработки изображений и нейронной сетью. Изображение кирпича на каждой последующей позиции сравнивают с изображением кирпича на первой позиции. Для сравнения и анализа изменений на поверхности снятых видеокамерой 15 кирпичей, полученное изображение поверхности кирпичей разбивают на фрагменты. На этих фрагментах изучают текстуру поверхности, исследуя набор кривых разной яркости и толщины, имеющих различные углы наклона, характеризующие направление максимального изменения яркости. Трещины на изображениях выглядят как тонкие криволинейные структуры, поэтом наиболее эффективна схема объединения обнаружения линии трещины из нескольких поперечных сечений в разных направлениях. Существующая ориентированная производная маски (фильтра) модифицирована для усиления линии трещины. В алгоритме применяется схема фрагментирования ориентации для подавления помех и фона. Для фрагментирования в алгоритме используется многофрагментная модель интеграции и сегментации изображения кирпича. Предлагаемый прием улучшает обнаружение трещин за счет выделения более слабых объектов и подавления несвязанных с сушкой помех.

Для описания участков изображений с трещинами был применен локальный бинарный шаблон для классификации текстур кирпича. Выбор этого подхода обусловлен тем, что значительно уменьшается размерность вектора признаков, реализуется быстродействие и не критичность к инвариантности освещения кирпича.

На фиг. 3 приведена структурная схема разработанного алгоритма обнаружения трещин на изображении в автоматическом режиме. Алгоритм состоит из трех этапов: предварительная обработка, обнаружение дефектов с использованием локальных бинарных дескрипторов, распознавание трещин и не трещин нейронной сетью. Предварительная обработка является важным шагом при обнаружении трещин, предназначенная для подавления шумовой составляющей, а также устранения дефектов, не зависящих от режимов сушки. Оригинальный оператор в виде скользящей маски рассчитывается путем сравнения каждого пикселя вокруг центрального пикселя с центральным пикселем, принятым за пороговое значение, в локальной области размером 3 × 3 пикселя. Применяется модификация, которая заключается в увеличении радиуса пикселей, которые сравниваются с центральным пикселем. Также выделены 10 однородных окрестностей, которые несут наибольшую информативность о текстурных особенностях изображения, что также позволяют сократить количество мало информативных бинов. Каждая из 10 однородных окрестностей соответствуют своей текстурной особенности изображения, таких как линейные трещины, круговые трещины, пятна. Таким образом, формируется гистограмма для локальной области, представляющая собой дескриптор анализа локальных областей (признаки) в изображении на наличие трещин. Путем конкатенации этих гистограмм формируется общая гистограмма, учитывающая как локальные, так и глобальные особенности изображения. На фиг.7 представлена общая гистограмма с дефектами. Для классификации изображения трещины на входы нейронной сети поступают элементы гистограммы в качестве компонентов вектора характеристик этого фрагмента. Таким образом, количество нейронов во входном слое сети должно быть равным количеству столбцов гистограммы. При этом, исходя из того, что имеется два класса для распознавания – трещина (сигнал) и дефект (не трещина), нейронная сеть для выполнения классификации должна содержать два выходных нейрона. Количество нейронов в скрытом слое подбирается экспериментально, исходя из конкретных условий регистрации кирпича видеокамерой.

Для обучения нейронной сети применялся режим обратного распространения ошибок (Backpropagation), при котором использовалось распространение сигналов ошибки от выходов нейронной сети к ее входам, т.е. в направлении, обратном прямому распространению сигналов в обычном режиме работы. Этот режим обучения в результате проведенных исследований оказался наиболее эффективным для модификации коэффициентов связей между нейронами отдельных слоев нейронной сети.

В процессе итерационного обучения нейронная сеть настраивается таким образом, чтобы при предъявлении ей гистограмм, которые формируются из большого числа изображений трещины, содержащих изображения трещины и шума, она могла безошибочно распознавать их.

Реализация предлагаемого способа в данном устройстве осуществляется следующим образом. Для получения (регистрации) изображения поверхности кирпича 16 (фиг.1) видеокамера 15 устанавливается на тележке над контролируемым кирпичом и в автоматическом режиме позиционируется в исходное положение. После этого с помощью цифровой видеокамеры 15 со светодиодным источником подсветки осуществляется регистрация (съемка) изображения поверхности кирпича. Далее цифровой сигнал с выхода антенны беспроводной видеокамеры проходит из туннеля на антенну маршрутизатора ETHERNET 21 и далее в компьютер 17. В компьютере код кадра поступает в блок 18 преобразования изображения в вектор градиента яркости, где осуществляется разбиение изображения на фрагменты заданного размера, и далее из компонент вектора градиента яркости в блоке 19 выполняется формирование гистограмм распределения яркости для каждого фрагмента изображения. Эти гистограммы поступают на нейронную сеть 20, предварительное обучение которой осуществляется с помощью блока обучения нейронной сети и блока памяти, в котором хранится информация о предварительно обработанных изображениях фрагментов трещин и других дефектов (не трещин), заранее полученных с помощью блоков 18, 19. Нейронная сеть 20 осуществляет классификацию поступающих на ее входы элементов гистограмм, являющихся компонентами вектора градиента яркости - характеристиками фрагментов изображения. В результате классификации нейронная сеть 20 относит трещины на фрагментах изображения на поверхности кирпича к одному из двух классов: трещина или другие дефекты (не трещины). Следует пояснить, что нейронная сеть 20 относит исследуемый объект к одному из классов в соответствии с определенным разбиением N-мерного пространства, которое называется пространством входов нейронной сети, размерность которого - количество компонент вектора градиента яркости. Т.е. на входы нейронной сети 20 поступают компоненты вектора (характеристики фрагментов изображения), а с ее двух выходов, соответствующих количеству классов, снимается сигнал, соответствующий одному из заданных классов. Сигнал, который соответствует трещине, поступает далее на блок идентификации типов трещин, в котором осуществляется идентификация типов трещин.

Режим сушки осуществляется оператором по рекомендациям из базы знаний, содержащей модель знаний экспертов-технологов. Процесс сушки кирпичей контролируется в способе-прототипе непосредственно в туннеле визуально, обслуживающим оператором. В заявляемом способе он производится автоматически при помощи видеокамеры 15, которая в непрерывном режиме передает изображение поверхности кирпичей 16 в компьютер 17 с находящейся в нём модулем обработки изображений и обученной нейронной сетью. Одновременно с изображением поверхности кирпичей 16, в нейронную сеть передается информация от датчиков, расположенных в камере о температуре, влажности и местоположению вагонетки 2. Нейронная сеть распознает дефекты, имеющиеся на кирпичах, и выявляет из них трещины, которые образуются в процессе сушки.

Перечисленная выше информация о результатах контроля заносится в процессор во время своей смены или при передаче смены, с отметкой о местонахождении керамического изделия с дефектом, который может привести к браку во время дальнейшей сушки. Последующие рабочие смены нейронная сеть контролируют отмеченное ранее керамическое изделие с дефектом. Дефекты на кирпиче могут происходить по следующим причинам. Нарушение технологического режима формовки кирпича, неправильный подбор и смешение компонентов, некачественный состав компонентов, неправильная укладка кирпича на тележку. Для управления процессом сушки в качестве информативного элемента используют только трещины, возникающие в процессе сушки, которые сравнивают с характеристиками дефектов, оговоренных в нормативных документах (см. таблицу 1). По результатам контроля нейронная сеть обобщает и формирует вывод о необходимости изменения режимов сушки. Этими факторами могут быть завышенная или заниженная влажность, или температура сушки. В зависимости от вида трещины и динамики ее изменения нейронная сеть формирует сигнал о необходимости смены режима сушки (повышении или снижении влажности или температуры сушки), и оператор выдает соответствующие управляющие воздействия на исполнительные органы сушильной камеры.

В предлагаемом способе ведется постоянный видеоконтроль тележки с контролируемым кирпичом, находящимся в сушильной печи. Это исключает время нахождения персонала в сушильной печи. На контролируемым кирпиче обнаруживаются дефекты и затем автоматически контролируются развитие этих дефектов в процессе сушки. Применение данного способа позволяет исключить развитие дефекта до недопустимых размеров из-за неправильных режимов сушки, что является положительным эффектом данного изобретения. Для этого изменяются параметры в сушильной печи (температура, скорость обдува, влажность, время нахождения керамических изделий в сушильной печи). Изменением параметров достигают уменьшения брака при сушке.

Примеры конкретного выполнения.

Пример 1. В непрерывно работающую сушильную печь последовательно подавали тележки с кирпичом-сырцом, для которых технологические операции приготовления компонентов сырца и пластического формования изделий осуществлялись тремя разными сменами (А, Б и В) обслуживающего персонала. На каждой из тележек находились изделия, подготовленные для сушки одной сменой рабочих (изделия из одной партии). Местонахождение каждой из тележек в сушильной печи отслеживалось компьютером, при этом тележки с изделиями, подготовленными разными сменами рабочих (изделия из разных партий), отмечались разными обозначениями, например разным цветом на экране монитора. Тележки с изделиями из одной партии обозначались одинаковым цветом. Режим работы сушильной печи был установлен на температуру теплоносителя (горячего воздуха) в средней части печи, равную 90°С; скорость теплоносителя 5 м/с, что соответствовало среднему времени пребывания изделия в сушильной камере 60 часов.

На двух тележках с изделиями, подготовленными сменами А и В, на начальном этапе сушки были выявлены с помощью видеокамеры 15 и нейронной сети компьютера 17 поверхностные растрескивания минимальных линейных размеров, не относящиеся к категории брака измерениям длины и глубины трещин. Данные о тележках с дефектными изделиями были внесены в компьютер для последующего автоматического контроля за движением этих тележек по сушильной печи. Режим работы сушильной печи был смягчен: температура теплоносителя была понижена до 80°С; скорость обдува - до 4 м/с, что соответствовало среднему времени пребывания изделия в сушильной камере 65 часов.

При дальнейшем контроле за отмеченными тележками с изделиями при помощи модуля обработки изображений и нейронной сетью установлено, что выявленное первоначально растрескивание изделий, подготовленных сменой А, в последствие не увеличивалось, и эта партия изделий прошла сушку без брака. Анализ поверхностей кирпичей при помощи видеокамеры и нейронной сети показали, что размеры поверхностных трещин не выходят за допустимые пределы.

Дефекты в изделиях, подготовленных сменой В, выросли до неприемлемых, несмотря на смягчение режима сушки. После выхода тележки с такими изделиями из сушильной печи они были отбракованы и направлены на анализ. В результате анализа установлено, что при приготовлении компонентов сырца компоненты оказались недостаточно равномерно перемешанными. Это привело к неравномерному высушиванию разных участков изделия, разрушающим деформациям и браку конечной продукции. В технологическую операцию перемешивания компонентов сырца были внесены соответствующие изменения, что позволило снизить в дальнейшем процент брака с 18% до 5 %.

Пример 2. После первых трех часов пребывания в сушильной печи (температура теплоносителя 65°С; скорость 9 м/с) на тележках с керамическими изделиями, подготовленными сменой Г, при помощи видеокамеры 15 и нейронной сети компьютера 17 были выявлены изделия с раскрошившимися и осыпавшимися участками поверхности (фиг.5). Фиг. Площадь и глубина обнаруженных дефектов были недопустимыми, что означало брак в данной партии изделий. Изделия из других партий видимых дефектов в процессе сушки не обнаруживали. Местонахождение тележек с бракованными изделиями в сушильной печи отслеживалось компьютером, при этом для сокращения времени пребывания бракованных изделий в печи режим сушки был изменен на более жесткий (температура теплоносителя 85°С; скорость 10 м/с). Тележки с изделиями, подготовленными разными сменами рабочих, как и в предыдущем примере, отмечались разным цветом на экране монитора. Сразу после выхода из сушильной печи отмеченных тележек с бракованными изделиями они были изъяты и направлены на анализ. Установлено, что компоненты сырца были измельчены неравномерно и содержали большое количество слишком крупных частиц.

В технологическую операцию измельчения компонентов сырца были внесены изменения, что позволило еще больше снизить процент брака (до 3%).

Технический результат заявленного изобретения заключается в исключении времени нахождения персонала в сушильной камере, а также в обеспечении минимального брака при сушке за счет изменения оперативного изменения параметров сушки изделий в зависимости от результатов автоматического контроля развития дефекта в отмеченном керамическом изделии.

Процесс сушки становится короче (примерно на 15-18 процентов), потому что исключаются операции контроля дефектов персоналом внутри туннеля и необходимости выкатывания вагонеток с бракованными изделиями. Также снижается количество бракованных кирпичей (до 3-5 процентов) за счет своевременного и качественного изменения режимов сушки.

Реферат

Изобретение относится к области техники, связанной с обжигом природных материалов и изделий из них, и может быть использовано при производстве строительных материалов, в частности керамических кирпичей.Способ контроля сушки керамических изделий, предусматривающий определение скорости и температуры теплоносителя, определение места нахождения тележек с керамическими изделиями в сушильной печи, визуальное выявление дефектов в изделиях и передачу данных о тележках с дефектными изделиями в компьютер для последующего контроля за движением таких тележек по сушильной печи, причем при выявлении дефектов в изделиях скорость и/или температуру теплоносителя в сушильной печи изменяют, а за выявленными дефектами в изделиях осуществляют визуальный контроль, в котором визуальный контроль изделий осуществляют посредством перемещаемой с тележкой беспроводной видеокамеры, с помощью которой получают изображение поверхностей кирпича, которое передают в компьютер, где производят обработку упомянутого изображения, для распознавания на нем дефектных участков, для чего полученное изображение разбивают на фрагменты заданных размеров, для каждого фрагмента строят гистограмму распределения векторов градиентов яркостей во всех точках фрагмента, полученную гистограмму подают на вход предварительно обученной нейронной сети, с помощью которой каждый фрагмент классифицируют, относя его к одному из двух классов: трещины, зависящие от режимов сушки кирпича, или дефекты, не зависящие от режимов сушки кирпича, при этом за выявленными дефектами в процессе дальнейшей сушки производится автоматическое непрерывное наблюдение, и в случае динамического изменения выявленных дефектов, нейронная сеть из своей базы знаний вырабатывает рекомендации оператору, который в соответствии с поступившими к нему рекомендациями осуществляет изменение режимов сушки (влажности и температуры), до прекращения роста выявленных дефектов, после чего скорость, температуру и влажность теплоносителя поддерживают в режиме, установленном после прекращения появления или роста дефектов. Технический результат - уменьшение времени нахождения персонала в сушильной камере, обеспечение минимального брака при сушке. 8 ил., 1 табл., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ контроля сушки керамических изделий

Способ сушки керамических изделий

Комментарии