Установка для получения (мет)акриловой кислоты и способ получения (мет)акриловой кислоты - RU2355673C2

Код документа: RU2355673C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для получения (мет)акриловой кислоты и к способу получения (мет)акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена, изобутилена или (мет)акролеина. В частности, настоящее изобретение относится к устройству и способу получения (мет)акриловой кислоты, с целью предотвращения снижения производительности процесса получения (мет)акриловой кислоты вследствие закупоривания теплообменника, размещенного между реактором и абсорбционной башней, при извлечении (мет)акриловой кислоты из реакционной газовой смеси, которая поступает из реактора в абсорбционную башню.

Уровень техники

В способе получения (мет)акриловой кислоты, как правило, применяют метод, который включает: получение (мет)акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена, изобутилена или (мет)акролеина; подачу реакционной газовой смеси, содержащей полученную (мет)акриловую кислоту, в абсорбционную башню с тем, чтобы ввести реакционную газовую смесь в контакт с поглощающей жидкостью, такой как вода; и извлечение (мет)акриловой кислоты из реакционной газовой смеси в виде раствора (мет)акриловой кислоты.

Подобный способ производства включает: реактор, содержащий катализатор для осуществления реакции газофазного каталитического окисления, в который вводят исходные газообразные вещества; и абсорбционную башню. Температура реакционной газовой смеси, отводимой из реактора, на указанной стадии обычно составляет от 250 до 350°С. В то же время, абсорбционная башня для (мет)акриловой кислоты работает при температуре от приблизительно 50 до 150°С. Поэтому в способе получения (мет)акриловой кислоты обычно применяют установку, которая в линии подачи газовой смеси в абсорбционную башню содержит теплообменник, предназначенный для охлаждения реакционной газовой смеси, с целью извлечения тепловой энергии из реакционной газовой смеси, повышения эффективности поглощения (мет)акриловой кислоты в абсорбционной башне и т.д. (см., например, JP 50-095217 A, JP 46-040609 B и JP 08-176062 A).

Реакционная газовая смесь в данном случае содержит такие вещества, как фталевая кислота и малеиновая кислота, и указанные соединения при осуществлении непрерывного процесса прилипают к теплообменнику, что приводит к закупориванию теплообменника. Когда теплообменник закупоривается, давление внутри реактора повышается, что создает трудности для продолжения процесса в обычном режиме. В таком случае проведение операции можно продолжить с меньшей производительностью процесса получения (мет)акриловой кислоты или же процесс должен быть прекращен для очистки теплообменника. Указанное закупоривание теплообменника создает трудности для стабильной работы производственной установки для получения (мет)акриловой кислоты и снижает производительность процесса получения (мет)акриловой кислоты.

Пример известного способа удаления вещества, которое прилипло к теплообменнику, включает установку, содержащую: зону осаждения высококипящих примесей, которую размещают в трубопроводе для переноса реакционной газовой смеси, с целью извлечения высококипящих примесей из реакционной газовой смеси; и другую зону осаждения высококипящих примесей, размещенную в трубопроводе для переноса реакционной газовой смеси, которую можно очищать в камере, примыкающей к трубопроводу для переноса реакционной газовой смеси, и тем самым удалять высококипящие примеси из реакционной газовой смеси с помощью зон осаждения высококипящих примесей (см., например, JP 08-134012 А).

Примеры известных методов предотвращения образования осадка в теплообменнике включают способ, предусматривающий: поддержание температуры охлаждающей поверхности теплообменника на уровне, равном или превышающем температуру кипения малеинового ангидрида; и поддержание средней скорости потока реакционной газовой смеси на заданном уровне или на уровне, превышающем заданный (см., например, JP 50-126605 А).

Тем не менее, нет сообщений относительно прилипания осадка к теплообменнику в установке, снабженной теплообменником, предназначенным для охлаждения реакционной газовой смеси, которая поступает в абсорбционную башню. Таким образом, в том случае, когда возможно прилипание указанного осадка, для проведения стабильного процесса необходимо предусмотреть дополнительные меры.

Кроме того, способы удаления осадка из теплообменника или способы предотвращения прилипания осадка к теплообменнику могут потребовать создания крупномасштабной установки для получения (мет)акриловой кислоты или разработки сложных процессов или же способы могут привести к ограниченному охлаждению реакционной газовой смеси в теплообменнике. Нет указаний относительно способов предотвращения закупоривания теплообменника, поэтому в том случае, когда возможно прилипание осадка к теплообменнику, для осуществления стабильной работы установки необходимо предусмотреть дополнительные меры.

Описание изобретения

Таким образом, объектом настоящего изобретения является способ, который устраняет недостатки известных способов, т.е. способ, который позволяет отвести тепло из реакционной газовой смеси, когда (мет)акриловую кислоту, содержащуюся в реакционной газовой смеси, которая выводится из реактора, подают в абсорбционную башню, где она извлекается в виде раствора (мет)акриловой кислоты и обеспечивает проведение стабильного и непрерывного процесса даже в том случае, когда теплообменник закупоривается.

Согласно настоящему изобретению при извлечении акриловой кислоты или метакриловой кислоты (далее акриловую кислоту и метакриловую кислоту каждую или обе обозначают общим термином “(мет)акриловая кислота”) в виде раствора (мет)акриловой кислоты путем охлаждения реакционной газовой смеси, которая выводится из реактора, с помощью теплообменника и при подаче охлажденной реакционной газовой смеси в абсорбционную башню теплообменник, предназначенный для охлаждения реакционной газовой смеси, снабжают обводной трубой, которая соединяет вход и выход теплообменника, а давление внутри реактора поддерживают на заданном уровне с тем, чтобы предотвратить снижение производительности процесса получения (мет)акриловой кислоты вследствие снижения скорости подачи в реактор потока газа, содержащего исходные вещества, путем постепенного открывания вентиля, установленного в обводной трубе, когда давление в реакторе повышается вследствие закупоривания теплообменника.

Таким образом, в настоящем изобретении предлагается установка для получения (мет)акриловой кислоты, которая включает: реактор для получения (мет)акриловой кислоты посредством реакции газофазного каталитического окисления одного, двух или большего количества исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, из газовой смеси исходных веществ, содержащей одно, два или большее количество исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, и кислорода; теплообменник, предназначенный для охлаждения реакционной газовой смеси, содержащей полученную (мет)акриловую кислоту; и абсорбционную башню, предназначенную для контактирования поглощающей жидкости, с целью абсорбции (мет)акриловой кислоты, и реакционной газовой смеси таким образом, что (мет)акриловая кислота из реакционной газовой смеси абсорбируется поглощающей жидкостью, при этом установка для получения (мет)акриловой кислоты дополнительно включает обводную трубу, предназначенную для соединения реактора и абсорбционной башни без использования промежуточного теплообменника; и устройство, регулирующее скорость потока, предназначенное для регулирования скорости потока реакционной газовой смеси, которая течет по обводной трубе.

Кроме того, в настоящем изобретении предлагается способ получения (мет)акриловой кислоты путем извлечения (мет)акриловой кислоты, абсорбированной поглощающей жидкостью, который включает следующие стадии: образование (мет)акриловой кислоты в реакторе посредством реакции газофазного каталитического окисления одного, двух или большего количества исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, из газовой смеси исходных веществ, содержащей одно, два или большее количество исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, и кислорода; распределение реакционной газовой смеси, содержащей образованную (мет)акриловую кислоту, в теплообменник, предназначенный для охлаждения реакционной газовой смеси, и в абсорбционную башню, предназначенную для контактирования реакционной газовой смеси с поглощающей жидкостью, с целью абсорбции (мет)акриловой кислоты; охлаждение реакционной газовой смеси, поступающей в теплообменник, с помощью теплообменника; и контактирование внутри абсорбционной башни реакционной газовой смеси, охлажденной в теплообменнике, и реакционной газовой смеси, направленной в абсорбционную башню на стадии распределения, таким образом, что (мет)акриловая кислота, содержащаяся в реакционной газовой смеси, абсорбируется поглощающей жидкостью, при этом реакционная газовая смесь распределяется с учетом скорости подачи газовой смеси исходных веществ в реактор на стадии распределения.

Краткое описание чертежей

На фиг.1 приведена схематическая диаграмма, показывающая структуру производственной установки в соответствии с вариантом конструкции по настоящему изобретению.

На фиг.2 представлена диаграмма, на которой приведен вариант конструкции многотрубного теплоотводящего реактора, который применяют в способе газофазного каталитического окисления по настоящему изобретению.

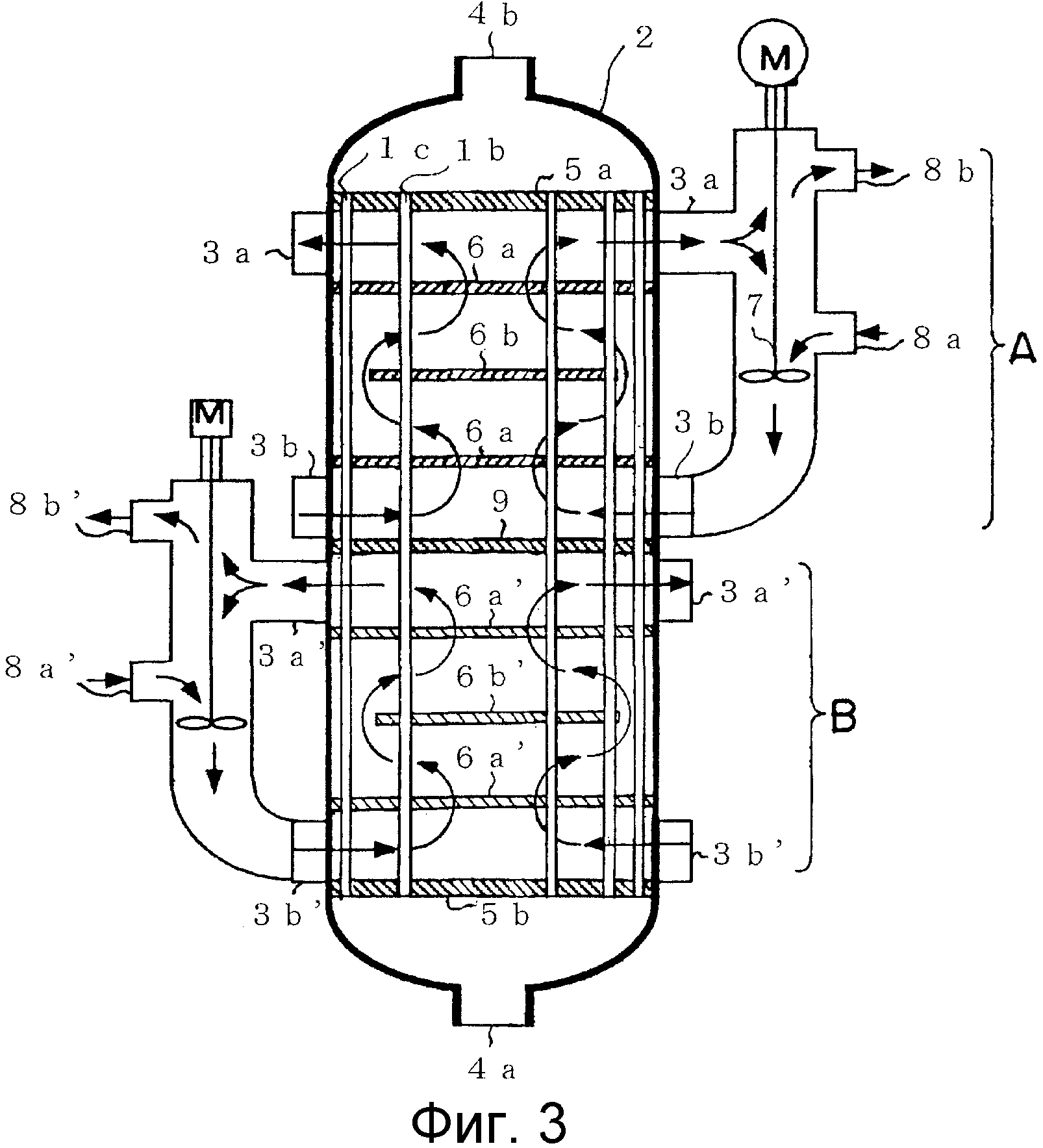

На фиг.3 представлена диаграмма, на которой приведен вариант конструкции многотрубного теплоотводящего реактора, который применяют в способе газофазного каталитического окисления по настоящему изобретению.

Наилучший вариант осуществления настоящего изобретения

В промышленности (мет)акролеин или (мет)акриловую кислоту обычно получают окислением пропана, пропилена, изобутилена и/или акролеина молекулярным кислородом в присутствии твердофазного катализатора, т.е. посредством так называемого газофазного каталитического окисления.

Далее по тексту настоящего описания примеры способа получения (мет)акриловой кислоты поясняются на примере акриловой кислоты. Указанные примеры включают следующие примеры (1) - (3).

(1) Способ включает: стадию получения акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена и/или акролеина; стадию отбора, на которой собирают акриловую кислоту в виде водного раствора акриловой кислоты путем контактирования газа, содержащего акриловую кислоту, образовавшуюся на стадии получения акриловой кислоты, с водой в качестве поглощающей жидкости; стадию экстракции, на которой акриловую кислоту экстрагируют из водного раствора акриловой кислоты с помощью соответствующего экстрагирующего растворителя; стадию разделения акриловой кислоты и экстрагирующего растворителя; стадию очистки, на которой проводят очистку полученной акриловой кислоты; стадию извлечения акриловой кислоты путем разложения высококипящей жидкости, содержащей аддукты Михаэля акриловой кислоты и ингибитора полимеризации, которые образуются на вышеуказанных стадиях; и стадию подачи акриловой кислоты на любую из стадий после стадии отбора.

(2) Способ включает: стадию получения акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена и/или акролеина; стадию отбора, на которой собирают акриловую кислоту в виде водного раствора акриловой кислоты путем контактирования газа, содержащего акриловую кислоту, образовавшуюся на стадии получения акриловой кислоты, с водой в качестве поглощающей жидкости; стадию азеотропного разделения путем извлечения сырца акриловой кислоты из нижней части колонны для азеотропного разделения при дистилляции водного раствора акриловой кислоты в присутствии азеотропного растворителя; стадию отделения уксусной кислоты путем удаления уксусной кислоты из полученного сырца акриловой кислоты; стадию очистки, на которой проводят очистку полученной акриловой кислоты; стадию извлечения акриловой кислоты путем разложения высококипящей жидкости, содержащей аддукты Михаэля, акриловой кислоты и ингибитора полимеризации, которые образуются на вышеуказанных стадиях; и стадию подачи акриловой кислоты на любую из стадий после стадии отбора.

(3) Способ включает: стадию получения акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена и/или акролеина; стадию отбора/разделения, на которой проводят отбор акриловой кислоты в виде органического раствора акриловой кислоты путем контактирования газа, содержащего акриловую кислоту, образовавшуюся на стадии получения акриловой кислоты, с органическим растворителем с одновременным удалением воды, уксусной кислоты и т.д.; стадию разделения, на которой проводят выделение акриловой кислоты из раствора акриловой кислоты в органическом растворителе; стадию извлечения акриловой кислоты путем разложения высококипящей жидкости, содержащей аддукты Михаэля, акриловой кислоты и ингибитора полимеризации, которые образуются на вышеуказанных стадиях; стадию подачи акриловой кислоты на любую из стадий после стадии отбора; и стадию частичной или полной очистки органического растворителя.

В данном способе без особых ограничений может быть применен любой способ получения (мет)акриловой кислоты посредством реакции газофазного каталитического окисления.

Способ получения (мет)акриловой кислоты по настоящему изобретению включает стадии: образования (мет)акриловой кислоты в реакторе посредством реакции газофазного каталитического окисления одного, двух или большего количества исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, из газовой смеси исходных веществ, содержащей одно, два или большее количество исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, и кислорода; распределение реакционной газовой смеси, содержащей образованную (мет)акриловую кислоту, в теплообменник, предназначенный для охлаждения реакционной газовой смеси, и в абсорбционную башню, предназначенную для контактирования реакционной газовой смеси с поглощающей жидкостью, с целью абсорбции (мет)акриловой кислоты; охлаждение реакционной газовой смеси, поступающей в теплообменник, с помощью теплообменника; и контактирование внутри абсорбционной башни реакционной газовой смеси, охлажденной в теплообменнике, и реакционной газовой смеси, направленной в абсорбционную башню на стадии распределения, таким образом, что (мет)акриловая кислота, содержащаяся в реакционной газовой смеси, абсорбируется поглощающей жидкостью.

Согласно настоящему изобретению, стадии образования (мет)акриловой кислоты, охлаждения реакционной газовой смеси с использованием теплообменника и абсорбции (мет)акриловой кислоты поглощающей жидкостью можно провести с помощью известных устройств, таких как известная установка или известный узел.

В настоящем изобретении стадия распределения реакционной газовой смеси включает распределение реакционной газовой смеси, полученной на стадии образования (мет)акриловой кислоты, в теплообменник и в абсорбционную башню. Распределение проводят с учетом скорости подачи газовой смеси исходных веществ в реактор с тем, чтобы предотвратить снижение скорости подачи газовой смеси исходных веществ в реактор.

В том случае, когда газовую смесь исходных веществ подают в реактор, используя перепад давлений между давлением внутри реактора и давлением газовой смеси исходных веществ, стадию распределения проводят с учетом давления газовой смеси исходных веществ, которую подают на вход реактора с тем, чтобы предотвратить снижение скорости подачи газовой смеси исходных веществ в реактор, вызванное тем, что увеличение давления внутри реактора приводит к тому, что оно становится идентичным давлению газовой смеси исходных веществ, которую подают в реактор.

На стадии распределения величина отношения реакционной газовой смеси, направляемой в теплообменник и абсорбционную колонну, специально не ограничивается, при условии, что сохраняется требуемая скорость подачи газовой смеси исходных веществ в реактор. Например, реакционную газовую смесь, образовавшуюся в реакторе, можно целиком направлять в теплообменник.

На стадии распределения реакционную газовую смесь преимущественно распределяют таким образом, чтобы получить практически постоянную скорость подачи газовой смеси исходных веществ в реактор с тем, чтобы обеспечить стабильное производство (мет)акриловой кислоты. Выражение “практически постоянный” в данном случае означает, что скорость подачи газовой смеси исходных веществ в реактор находится в диапазоне, который не оказывает влияния на производство (мет)акриловой кислоты. Указанный диапазон различается в зависимости от размеров установки и т.п., тем не менее, он составляет приблизительно ±5 об.% от скорости подачи газовой смеси исходных веществ в реактор на начальной стадии работы производственной установки.

В том случае, когда газовую смесь исходных веществ подают в реактор, используя перепад давления между давлением внутри реактора и давлением газовой смеси исходных веществ, реакционную газовую смесь преимущественно распределяют таким образом, чтобы обеспечить на стадии распределения практически постоянное давление газовой смеси исходных веществ на входе в реактор с тем, чтобы обеспечить стабильное производство (мет)акриловой кислоты. Выражение “практически постоянный” в данном случае означает, что величина давления должна попадать в диапазон, в зависимости от указанного выше численного значения скорости подачи газовой смеси исходных веществ, и составляет приблизительно ±4 кПа относительно давления газовой смеси исходных веществ на входе в реактор на начальной стадии работы производственной установки.

Стадию распределения можно проводить с использование обводной трубы, предназначенной для того, чтобы направить реакционную газовую смесь в обход теплообменника, и устройства для регулирования скорости потока реакционной газовой смеси внутри обводной трубы, такого как вентиль. Скорость потока реакционной газовой смеси внутри обводной трубы можно регулировать вручную, однако, предпочтительно, ее регулируют с помощью автоматического вентиля, функционирующего согласованно с расходомером, который определяет скорость подачи газовой смеси исходных веществ в реактор, или с манометром, который определяет давление газовой смеси исходных веществ на входе в реактор.

Способ получения (мет)акриловой кислоты по настоящему изобретению удобно осуществлять с использованием установки для получения(мет)акриловой кислоты по настоящему изобретению, которая описывается ниже.

На фиг.1 приведен пример установки для получения (мет)акриловой кислоты, которую применяют в настоящем изобретении. Производственная установка включает: реактор 1; теплообменник 20, предназначенный для охлаждения продукта реакции, полученного в реакторе 1; абсорбционную башню 30, предназначенную для абсорбции в поглощающую жидкость заданного компонента из продукта реакции, охлажденного в теплообменнике 20; обводную трубу 40, предназначенную для соединения трубопровода, идущего от теплообменника 20 к реактору 1, и трубопровода, идущего от теплообменника 20 к абсорбционной башне 30; и автоматический вентиль 50, предназначенный для регулирования потока продукта реакции, который течет по обводной трубе 40. Автоматический вентиль 50 открывается или запирается в зависимости от величины давления, которое регистрирует манометр 60, предназначенным для определения давления газовой смеси исходных веществ у входного отверстия в реактор 1, через которое газовая смесь исходных веществ поступает в реактор 1. Производственная установка необязательно оснащается не указанными на рисунке устройствами, такими как ректификационная колонна и декомпозиционная реакторная колонна, которые применяют на последующих стадиях процесса.

Реактор 1 представляет собой устройство для образования (мет)акриловой кислоты посредством реакции газофазного каталитического окисления одного, или двух, или большего количества исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, из газовой смеси исходных веществ, содержащей одно, или два, или большее количество исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, и кислорода.

Настоящее изобретение включает способ получения акриловой кислоты посредством газофазного окисления пропилена и/или акролеина с использованием молекулярного кислорода. Типичные примеры коммерческих способов получения акролеина и акриловой кислоты посредством газофазного каталитического окисления включают одностадийную систему, систему рециклирования непрореагировавшего пропилена и систему рециркуляции отходящих газов, которые рассматриваются в данном описании. Система проведения реакции по настоящему изобретению не ограничивается, при условии, что она позволяет получать (мет)акриловую кислоту посредством реакции газофазного каталитического окисления с использованием трех вышеуказанных систем.

(1) Одностадийная система

Одностадийная система включает: смешивание и подачу пропилена, воздуха и водяного пара для осуществления первичной реакции; превращение полученной смеси преимущественно в акролеин и акриловую кислоту; и подачу отходящего газа для осуществления вторичной реакции без выделения продуктов из отходящего газа. На этом этапе общий способ проведения вторичной реакции, помимо подачи отходящего газа, включает также подачу воздуха и водяного пара, необходимых для проведения вторичной реакции.

(2) Система рециклирования непрореагировавшего пропилена

Система рециклирования непрореагировавшего пропилена, предназначенная для рециклирования части непрореагировавшего пропилена, включает: подачу реакционной газовой смеси, содержащей акриловую кислоту, которую получают при осуществлении вторичной реакции, в сборник, предназначенный для сбора акриловой кислоты; сбор акриловой кислоты в виде водного раствора; и возвращение части отработанной газовой смеси, содержащей непрореагировавший пропилен, из сборника на первичную реакцию.

(3) Система рециркуляции отходящих газов

Система рециркуляции отходящих газов включает: направление газообразных продуктов реакции, содержащих акриловую кислоту, полученную при проведении вторичной реакции, в сборник, предназначенный для сбора акриловой кислоты; сбор акриловой кислоты в виде водного раствора; сжигание всех отбросных газов, отводимых из сборника; превращение непрореагировавшего пропилена и т.п., содержащегося в отбросном газе, преимущественно в диоксид углерода и воду; и возвращение части полученного отходящего газа на первичную реакцию.

Реактор 1 специально не ограничивается, при условии, что он представляет собой устройство, которое позволяет осуществить реакцию в вышеуказанной реакционной системе. Пример реактора 1 включает многотрубный реактор с неподвижным слоем катализатора. Реакция газофазного каталитического окисления с использованием многотрубного реактора с неподвижным слоем катализатора представляет собой способ, который широко применяется для получения (мет)акролеина или (мет)акриловой кислоты из пропана, пропилена или изобутилена в присутствии смешанного оксидного катализатора с использованием молекулярного кислорода или газа, содержащего молекулярный кислород.

В настоящем изобретении применяют многотрубный реактор с неподвижным слоем катализатора, который обычно используют в промышленности без каких-либо ограничений. Реакторы другого типа включают тарельчатый реактор с неподвижным слоем катализатора и реактор с псевдоожиженным слоем катализатора, которые также могут быть использованы в качестве реактора по настоящему изобретению.

Далее конкретный тип реактора 1 описывается со ссылкой на фиг.2 и 3.

Как показано на фиг.2, реактор 1 (далее обозначают также как “многотрубный реактор”), например, включает: корпус 2; отверстия 4а и 4b, имеющиеся на обоих концах корпуса 2 и служащие в качестве загрузочного отверстия, через которое подают газовую смесь исходных веществ, или отверстия для разгрузки продукта, через которое отводят реакционную газовую смесь, содержащую продукт; две трубчатые решетки 5а и 5b, которые делят внутреннее пространство реактора 2 в поперечном направлении; множество реакторных трубок 1b и 1с, которые проходят через трубчатые решетки 5а и 5b и прикреплены к ним; кольцевые трубки 3а и 3b, предназначенные для циркуляции теплоносителя в пространстве внутри корпуса 2, образованном двумя трубчатыми решетками и внешней обшивкой корпуса 2; и перфорированные дефлекторы 6a и 6b, которые попеременно расположены в продольном направлении корпуса 2 в пространстве корпуса 2, образованном двумя трубчатыми решетками.

Реакторные трубки 1b и 1с заполняются катализатором или аналогичным веществом. Кроме того, в каждую реакторную трубку 1b и 1с помещают термометр 11. Катализатор или аналогичное вещество, которым заполняют реакторные трубки 1b и 1с, описывают позднее.

Кольцевые трубки 3а и 3b снабжены: циркуляционным насосом 7, предназначенным для циркуляции теплоносителя между кольцевыми трубами 3а и 3b и корпусом 2; линией подачи теплоносителя 8а, предназначенной для подачи теплоносителя в кольцевые трубки 3а и 3b; линией отвода теплоносителя 8b, предназначенной для отвода теплоносителя из кольцевых трубок 3а и 3b; и несколькими термометрами 14 и 15, предназначенными для регистрации температуры теплоносителя.

Каждый из перфорированных дефлекторов 6a и 6b размещается таким образом, что он простирается в поперечном направлении внутри корпуса 2 и закреплен на реакторных трубках 1b и 1с. Перфорированный дефлектор 6a, например, представляет собой перфорированную перегородку тороидальной формы, которая простирается от внутренней периферической стенки корпуса 2 к центральной части корпуса 2, тем самым образуя открытый участок вблизи центральной части корпуса 2. Перфорированный дефлектор 6b, например, представляет собой перфорированную перегородку цилиндрической формы, которая простирается из центральной части к внутренней периферической стенке реактора 2, тем самым образуя открытый участок между внутренней периферической стенкой корпуса 2 и краем перфорированного дефлектора 6b.

Форму и размещение каждого из перфорированных дефлекторов 6a и 6b подбирают таким образом, чтобы проекция всех перфорированных перегородок заполняла сечение корпуса 2, когда все перфорированные перегородки, установленные в корпусе 2, проецируются на сечение корпуса 2, с тем, чтобы предотвратить формирование горячих точек (перегретых частей) в реакторных трубках 1b и 1с.

В реакторе 1, приведенном на фиг.2, направление потока используемого в процессе газа (газовой смеси исходных веществ, реакционной газовой смеси или обеих смесей вместе) специально не ограничивается, при условии, что направления потоков используемого в процессе газа и теплоносителя противоположны. На фиг.2 направление потока теплоносителя внутри корпуса 2 указано стрелками как восходящий поток и, таким образом, обозначение 4b указывает на отверстие для подачи исходных веществ. Газовая смесь исходных веществ, которую подают через отверстие для подачи исходных веществ 4b, затем вступает в реакцию в реакторных трубках 1b и 1с реактора 1.

Теплоноситель под давлением, создаваемым циркуляционным насосом 7, поднимается вверх внутри корпуса 2 из кольцевой трубки 3а, при этом он поглощает тепло, выделяемое в реакторных трубках 1b и 1с в процессе протекания реакции газофазного каталитического окисления. Направление потока теплоносителя, подаваемого в корпус 2, меняется множеством попеременно установленных перфорированных дефлекторов 6а, имеющих открытый участок вблизи центральной части корпуса 2, и перфорированных дефлекторов 6b, образующих открытый участок вблизи внутренней периферической стенки реактора 2. Затем теплоноситель возвращается в циркуляционный насос 7 по кольцевой трубке 3b.

Часть теплоносителя, которая поглощает выделяемое при протекании реакции тепло, поступает по линии отвода теплоносителя 8b, присоединенной к верхней части циркуляционного насоса 7, охлаждается в теплообменнике (не показан), снова вводится в кольцевую трубку 3а из линии подачи теплоносителя 8а и вновь попадает в корпус 2. Температуру теплоносителя регулируют путем контролирования температуры или скорости потока возвращаемого теплоносителя, который вводят через линию подачи теплоносителя 8а, на основании температуры, которую, например, определяют с помощью термометра 14.

Температуру теплоносителя регулируют таким образом, чтобы разница в температуре теплоносителя в линии подачи теплоносителя 8а и в линии отвода теплоносителя 8b составляла в диапазоне от 1 до 10°С, предпочтительно от 2 до 6°С, хотя она зависит от эффективности используемого катализатора.

В стенке обшивки каждой из кольцевых трубок 3а и 3b, предпочтительно, размещается пластина, регулирующая скорость потока (не показана), с целью минимизации разницы в скорости потока теплоносителя, который проходит через сечение трубки, включая и часть пластины, регулирующей скорость потока. В качестве пластины, регулирующей скорость потока, используют пористую пластину или пластину, снабженную прорезями, и открытую поверхность пористой пластины или интервалы между прорезями меняют таким образом, чтобы скорость потока теплоносителя внутри корпуса 2 была одинакова в любой точке сечения трубки. Температуру внутри кольцевой трубки (3а, предпочтительно, также и 3b) можно контролировать с помощью нескольких термометров 15.

Количество перфорированных дефлекторов 6, установленных внутри корпуса 2, специально не ограничивается, тем не менее, обычно, предпочтительно, устанавливают три перфорированных дефлектора (2 перфорированных дефлектора типа 6а и 1 перфорированный дефлектор типа 6b). Перфорированные дефлекторы 6 препятствуют формированию простого восходящего потока теплоносителя, изменяя поток теплоносителя в латеральном направлении относительно аксиального направления реакторных трубок. Теплоноситель направляется от периферической пристеночной части в центральную часть корпуса 2, меняет свое направление в открытом участке перфорированного дефлектора 6а, поднимается вверх в сторону периферической пристеночной части корпуса 2 и достигает периферической стенки корпуса 2.

Теплоноситель вновь меняет свое направление у периферической стенки под действием перфорированного дефлектора 6b, направляется в центральную часть корпуса 2, понимается вверх через открытый участок перфорированного дефлектора 6а, протекает по трубчатой решетке 5а по направлению к периферической стенке корпуса 2 и возвращается в циркуляционный насос через кольцевую трубку 3b.

Термометры 11 помещают в реакторные трубки 1b и 1с, установленные внутри реактора 1, и передаваемые ими сигналы передаются за пределы реактора 1, и тем самым регистрируется распределение температуры в слоях катализатора в аксиальном направлении реактора 1. В реакторных трубках 1 устанавливают несколько термометров, и один термометр измеряет значения температуры в 5-20 точках в реакторных трубках 1b и 1с в аксиальном направлении.

В качестве реактора 1 применяют, например, реактор, приведенный на фиг.3. Многотрубный реактор, показанный на фиг.3, имеет то же самое строение, что и многотрубный реактор, приведенный на фиг.2, за исключением того, что указанный реактор снабжен: промежуточной трубчатой перегородкой 9, предназначенной для дополнительного разделения пространства внутри корпуса 2, которое уже разделено трубчатыми решетками 5а и 5b; перфорированными дефлекторами 6а и 6b как в пространстве, ограниченном трубчатой решеткой 5а и промежуточной трубчатой перегородкой 9, так и в пространстве, ограниченном промежуточной трубчатой перегородкой 9 и трубчатой решеткой 5b; и кольцевыми трубками 3а и 3b, предназначенными для циркуляции теплоносителя как в пространстве, ограниченном трубчатой решеткой 5а и промежуточной трубчатой перегородкой 9, так и в пространстве, ограниченном промежуточной трубчатой перегородкой 9 и трубчатой решеткой 5b.

В пространствах, отделенных промежуточной трубчатой перегородкой 9 внутри корпуса 2, поддерживают разную температуру за счет подачи разных теплоносителей. Газовая смесь исходных веществ может подаваться либо через отверстие 4а, либо через отверстие 4b. На фиг.3 направление потока теплоносителя внутри корпуса 2 обозначено стрелками как восходящий поток и, таким образом, обозначение 4b указывает на отверстие для подачи исходных веществ, при этом реагирующая газовая смесь течет противотоком относительно потока теплоносителя. Исходные вещества, которые подают через отверстие для подачи исходных веществ 4b, затем вступает в реакцию в реакторных трубках 1b и 1с реактора 1.

Многотрубный реактор, приведенный на фиг.3, может включать теплоноситель, температура которого различна в пространстве, ограниченном трубчатой решеткой 5а и промежуточной трубчатой перегородкой 9 (область А на фиг.3), и в пространстве, ограниченном промежуточной трубчатой перегородкой 9 и трубчатой решеткой 5b (область В на фиг.3). Подобная разница в температурных зонах может быть эффективно использована в зависимости от требований заполнения реакторных трубок катализатором и т.п.

Примеры указанной ситуации включают: 1) случай, когда каждая из реакторных трубок полностью заполняется одним и тем же катализатором, а температура газовой смеси исходных веществ для целей проведения реакции меняется на входе и на выходе реакторной трубки; 2) случай, когда та часть трубки, в которую вводят газовую смесь исходных веществ, заполнена катализатором, а та часть трубки, из которой отводят реакционную газовую смесь, не содержит катализатора, т.е. остается пустой или заполняется инертным веществом, не обладающим реакционной способностью, с целью быстрого охлаждения продукта реакции; и 3) случай, когда входная и выходная части заполняются разными катализаторами, а промежуток между ними не имеет катализатора, т.е. остается пустым или заполняется инертным веществом, не обладающим реакционной способностью, с целью быстрого охлаждения продукта реакции.

Например, газовую смесь, содержащую пропилен, пропан или изобутилен, и газ, содержащий молекулярный кислород, вводят в многотрубный реактор, приведенный на фиг.3,через отверстие для подачи исходных веществ 4b. Вначале газовая смесь превращается в (мет)акролеин на первой стадии (область А реакторных трубок) в результате протекания первичной реакции, а затем (мет)акролеин окисляется на второй стадии (область В реакторных трубок) результате протекания вторичной реакции и таким образом получают (мет)акриловую кислоту.

Часть реакторных трубок, которая принимает участие в осуществлении первой стадии реакции (далее по тексту описания она может также обозначаться как “порция для проведения первой стадии”), и часть реакторных трубок, которая принимает участие в осуществлении второй стадии реакции (по тексту описания она может также обозначаться как “порция для проведения второй стадии”), заполняется разными катализаторами и в них, с целью создания оптимальных условий проведения реакции, поддерживают разную температуру. Инертное вещество, которое не принимает участие в реакции, преимущественно помещают между порцией для проведения первой стадии и порцией для проведения второй стадии реакторных трубок (часть, которая располагается в промежуточной трубчатой перегородке 9 и вблизи нее).

На каждой из фиг.2 и 3 направление потока теплоносителя внутри корпуса 2 показано в виде восходящего потока. Однако настоящее изобретение можно применять и в том случае, когда направление потока противоположно. Что касается циркуляции теплоносителя, то теплоноситель преимущественно циркулирует таким образом, чтобы предотвратить захват газа теплоносителем, в частности, захват инертного газа, такого как азот, который имеется в верхних частях корпуса 2 и в циркуляционном насосе 7, чтобы обеспечить стабильное производство (мет)акриловой кислоты.

Линия для отвода теплоносителя 8b предпочтительно располагается, по крайней мере, над трубчатой решеткой 5а с тем, чтобы повысить давление внутри корпуса 2. Подобная конструкция позволяет предотвратить застой газа в корпусе 2 или в кольцевых трубках 3а и 3b и предотвратить кавитацию внутри циркуляционного насоса 7. В том случае, когда в верхней части корпуса 2 образуется застойная порция газа, верхняя часть реакторных трубок, оказавшаяся в застойной зоне газа, может не охлаждаться теплоносителем, однако подобная конструкция позволяет исключить неэффективный контроль температуры теплоносителя.

В многотрубном реакторе окисление пропилена, пропана или изобутилена с помощью газа, содержащего молекулярный кислород, при использовании многотрубного реактора, приведенного на фиг.2, в том случае, когда поток применяемого в процессе газа является нисходящим, т.е. в том случае, когда газовую смесь исходных веществ подают через отверстие 4b, а продукт выводят через отверстие 4а, то целевой продукт, (мет)акролеин, имеет высокую концентрацию и нагрет за счет выделяемого при протекании реакции тепла. Таким образом, температура применяемого в процессе газа также может повыситься вблизи отверстия 4а, через которое выгружают продукт.

Кроме того, в многотрубном реакторе при использовании многотрубного реактора, приведенного на фиг.3, в том случае, когда поток применяемого в процессе газа является нисходящим, т.е. в том случае, когда газовую смесь исходных веществ подают через отверстие 4b, а продукт выводят через отверстие 4а, то целевой продукт, (мет)акролеин, имеет высокую концентрацию и нагрет за счет выделяемого при протекании реакции тепла, и, таким образом, температура применяемого в процессе газа также может повыситься вблизи промежуточной трубчатой перегородки 9, которая располагается в конечной точке протекания первой фазы (область А реакторных трубок).

В том случае, когда катализатор заполняют только с целью проведения первой фазы (область А реакторных трубок: 5а-6а-6b-6а-9), протекание реакции подавляется во второй части реакторных трубок 1b и 1с (область В реакторных трубок: между 9 и 5b), а применяемый в процессе газ охлаждается теплоносителем, который протекает через область В внутри корпуса 2 с тем, чтобы предотвратить реакцию автоокисления (мет)акролеина. В этом случае область В реакторных трубок 1b и 1с (между 9 и 5b) не заполняется катализатором, т.е. остается пустой или заполняется твердым веществом, которое не обладает реакционной способностью. Второй вариант является предпочтительным с точки зрения улучшения теплопроводности.

Кроме того, в том случае, когда проводят заполнение трубок разными катализаторами для первой фазы (область А реакторных трубок: 5а-6а-6b-6а-9) и для второй фазы (область В реакторных трубок: 9-6а'-6b'-6а'-5b) многотрубного реактора, приведенного на фиг.3, который применяют для получения (мет)акролеина из пропилена, пропана или изобутилена в первой фазе процесса и для получения (мет)акриловой кислоты во второй фазе процесса, то температура слоя катализатора для первой фазы процесса может быть более высокой по сравнению с температурой слоя катализатора для второй фазы. В частности, первая фаза (6а-9) вблизи конечной точки реакции и вторая фаза (9-6а') вблизи начальной точки реакции имеют более высокие температуры.

Таким образом, предпочтительно, реакции не проводят в указанных частях и применяемый в процессе газ охлаждают теплоносителем, который протекает в корпусе 2 вблизи промежуточной трубчатой перегородки 9 с тем, чтобы предотвратить реакцию автоокисления (мет)акролеина. В этом случае, вблизи промежуточной трубчатой перегородки 9 располагаются части, не заполненные катализатором (части внутри 6а-9-6а' реакторных трубок 1b и 1с), которые остаются пустыми или заполняются твердым веществом, которое не обладает реакционной способностью. Второй вариант является предпочтительным с точки зрения улучшения теплопроводности.

Примеры катализатора, который применяют для проведения реакции газофазного каталитического окисления, с целью получения (мет)акриловой кислоты или (мет)акролеина, включают: катализатор, который используют для проведения первичной реакции получения ненасыщенного альдегида или ненасыщенной кислоты из олефина; и катализатор, который используют для проведения вторичной реакции получения ненасыщенной кислоты из ненасыщенного альдегида. В настоящем изобретении может применяться любой из указанных катализаторов.

В реакции газофазного каталитического окисления при проведении первичной реакции (реакция превращения олефина в ненасыщенный альдегид или ненасыщенную кислоту), с целью получения в основном акролеина, может применяться катализатор на основе смешанного оксида Mo-Bi. Примеры катализатора на основе смешанного оксида Mo-Bi включают соединение, представленное общей формулой (I):

(где Мо означает молибден; W означает вольфрам; Bi означает висмут; Fe означает железо; А означает, по крайней мере, один элемент, выбранный из никеля и кобальта; В означает, по крайней мере, один элемент, выбранный из группы, включающей натрий, калий, рубидий, цезий и талий; С означает, по крайней мере, один элемент, выбранный из щелочноземельных металлов; D означает, по крайней мере, один элемент, выбранный из группы, включающей фосфор, теллур, сурьму, олово, церий, свинец, ниобий, марганец, мышьяк, бор и цинк; Е означает, по крайней мере, один элемент, выбранный из группы, включающей кремний, алюминий, титан и цирконий; О означает кислород; a, b, c, d, e, f, g, h, i и x обозначают атомные отношения Mo, W, Bi, Fe, A, B, C, D, E и O, соответственно; и если а = 12, то 0 ≤ b ≤ 10, 0 < c ≤ 10 (предпочтительно, 0,1 ≤ b ≤ 10), 0 < d ≤ 10 (предпочтительно, 0,1 ≤ d ≤ 10), 2 ≤ e ≤ 15, 0 < f ≤ 10 (предпочтительно, 0,001 < f ≤ 10), 0 ≤ g ≤ 10, 0 ≤ h ≤ 4 и 0 ≤ i ≤ 30; а значение х определяется степенями окисления соответствующих элементов).

В реакции газофазного каталитического окисления при проведении вторичной реакции (реакция превращения ненасыщенного альдегида в ненасыщенную кислоту), с целью окисления акролеина с получением акриловой кислоты, может применяться катализатор на основе смешанного оксида Mo-V. Примеры катализатора на основе смешанного оксида Mo-V включают соединение, представленное общей формулой (II):

(где Мо означает молибден; V означает ванадий; W означает вольфрам; Cu означает медь; Х означает, по крайней мере, один элемент, выбранный из группы, включающей Mg, Ca, Sr и Ва; Y означает, по крайней мере, один элемент, выбранный из группы, включающей Ti, Zr, Ce, Cr, Mn, Fe, Co, Ni, Zn, Nb, Sn, Sb, Pb и Bi; О означает кислород; a, b, c, d, e, f и g обозначают атомные отношения Mo, V, W, Cu, X, Y и O, соответственно; и если а = 12, то 2 ≤ b ≤ 14, 0 ≤ c ≤ 12, 0 < d ≤ 6, 0 ≤ e ≤ 3 и 0 ≤ f ≤ 3; а значение g определяется степенями окисления соответствующих элементов).

Вышеуказанные катализаторы могут быть получены по способам, раскрытым в JP 63-054942 A, JP 06-013096B, H 06-038918B и т.п.

Катализатор, который применяют по настоящему изобретению, может быть сформован посредством формовки методом экструзии или методом прессования в виде таблетки или же может представлять собой катализатор на носителе, который получают нанесением смешанного оксидного катализатора, составленного из компонентов катализатора, на инертный носитель, такой как карбид кремния, оксид алюминия, оксид циркония или оксид титана.

Форма катализатора, который применяют по настоящему изобретению, специально не ограничивается и она может быть сферической, столбчатой, цилиндрической, звездообразной, кольцеобразной, аморфной и т.п.

Вышеуказанный катализатор может применяться в комбинации с инертным веществом, таким как разбавитель. Инертное вещество специально не ограничивается, при условии, что инертное вещество устойчиво в условиях проведения реакции и не обладает реакционной способностью по отношению к исходному веществу и продукту. Конкретные примеры инертного вещества включают такие инертные вещества как оксид алюминия, карбид кремния, оксид кремния, оксид циркония и оксид титана.

Форма инертного вещества, по аналогии с катализатором, не ограничивается, и она может быть сферической, столбчатой, цилиндрической, звездообразной, кольцеобразной, фрагментированной, смешанной, аморфной и т.п. Размер инертного вещества можно установить в зависимости от диаметра реакторной трубки и перепада давления.

Количество используемого инертного вещества, которое служит в качестве разбавителя, определяют произвольно в зависимости от ожидаемой каталитической активности.

Примеры способа заполнения катализатора и инертного вещества для указанных целей включают: способ, который заключается в разделении насадочного слоя в реакторной трубке, увеличении количества инертного вещества, используемого в той части реакторной трубки, куда вводят газовую смесь исходных веществ, с целью снижения каталитической активности и подавления образования тепла, и уменьшении количества инертного вещества, используемого в той части реакторной трубки, откуда удаляют реакционную газовую смесь, с целью усиления каталитической активности и ускорения реакции; и способ, который заключается в заполнении реакторных трубок катализатором и инертным веществом в один слой с фиксированным отношением смешивания компонентов.

Примеры изменения каталитической активности в реакторной трубке включают: регулирование состава каталитической композиции таким образом, чтобы можно было использовать катализатор, обладающий разной каталитической активностью; и смешивание частиц катализатора и частиц инертного вещества, с целью разбавления катализатора и регулирования его каталитической активности.

Конкретные примеры двухслойного заполнения включают: применение катализатора с большой долей частиц инертного вещества, т.е. в этом случае доля частиц инертного вещества составляет от 0,3 до 0,7, по отношению к общему количеству насадки в той части реакторных трубок, куда вводят газовую смесь исходных веществ; и применение катализатора, с меньшей долей частиц инертного вещества (доля частиц инертного вещества, например, составляет от 0,5 до 1,0, по отношению к общему количеству насадки) для той части реакционной газовой смеси, которая выводится из реакторных трубок.

Количество слоев катализатора, которые формируют в аксиальном направлении в многотрубном реакторе с неподвижным слоем катализатора, специально не ограничивается. Тем не менее, слишком большое количество слоев катализатора требует больших трудовых затрат, связанных с заполнением катализатора, так что количество слоев катализатора обычно составляет от 1 до 10. Толщину каждого из каталитических слоев определяют произвольно в зависимости от типа катализатора, количества слоев катализатора, условий проведения реакции и т.п.

Газовую смесь, содержащую пропилен, пропан, изобутилен и/или (мет)акролеин, газ, содержащий молекулярный кислород, и водяной пар в основном подают в качестве газовой смеси исходных веществ в многотрубный реактор, который используют для осуществления реакции газофазного каталитического окисления.

Согласно настоящему изобретению концентрация пропилена, пропана или изобутилена в газовой смеси исходных веществ составляет от 6 до 10 мол.%. Концентрация кислорода имеет от 1,5 до 2,5-кратный мольный избыток по отношению к концентрации пропилена, пропана или изобутилена, а концентрация водяного пара имеет от 0,8 до 5-кратный избыток по отношению к концентрации пропилена, пропана или изобутилена. Подаваемая газовая смесь исходных веществ распределяется по соответствующим реакторным трубкам, проходит через каждую реакторную трубку и вступает в реакцию в присутствии находящегося в них катализатора окисления.

Теплообменник 20 специально не ограничивается, при условии, что он представляет собой устройство, предназначенное для охлаждения реакционной газовой смеси, образовавшейся в реакторе 1. В качестве теплообменника 20 может применяться теплообменник любого типа, такой как многотрубный теплообменник, пластинчатый теплообменник или спиральный теплообменник. Наиболее предпочтительным может оказаться использование многотрубного теплообменника, который позволяет осуществить легкую очистку теплообменника в том случае, когда происходит налипание высококипящего вещества.

В этом случае реакционная газовая смесь может течь как вдоль трубок, так и вдоль обшивки теплообменника 20. Тем не менее, реакционная газовая смесь преимущественно течет вдоль трубок и тем самым снижает перепад давления в реакционной газовой смеси и облегчает удаление осадка.

Скорость потока газовой смеси исходных веществ в многотрубном теплообменнике составляет от 5 до 25 м/сек, преимущественно, от 5 до 15 м/сек. Слишком маленькая скорость потока газа нежелательна и приводит к усилению прилипания высококипящего вещества к теплообменнику. Слишком большая скорость потока газа нежелательна и приводит к увеличению перепада давления в теплообменнике и тем самым приводит к увеличению давления реакции.

Температура теплоносителя (хладагента) в теплообменнике 20 составляет в диапазоне от 100 до 250°С, предпочтительно от 120 до 200°С. Слишком низкая температура теплоносителя нежелательна, поскольку тепловая энергия реакционной газовой смеси не может быть отведена в виде водяного пара. Слишком высокая температура теплоносителя нежелательна, поскольку снижается количество извлеченной тепловой энергии.

Примеры способов охлаждения реакционной газовой смеси теплоносителем в теплообменнике 20 включают: охлаждение с помощью органического теплоносителя; охлаждение с помощью воды под давлением; охлаждение с помощью кипящей воды. В настоящем изобретении без особых проблем может применяться любой способ.

Абсорбционная башня 30 представляет собой устройство для абсорбции поглощающей жидкостью (мет)акриловой кислоты, содержащейся в реакционной газовой смеси, путем контактирования поглощающей жидкости, предназначенной для абсорбции (мет)акриловой кислоты, с реакционной газовой смесью. В качестве подобной абсорбционной башни 30 можно использовать башню, которая включает: отверстие для ввода реакционной газовой смеси в нижней части башни; отверстие для ввода поглощающей жидкости в верхней части башни; насадку или тарелки, расположенные между указанными отверстиями; и отверстие для отвода жидкости в нижней части башни.

Внутри абсорбционной башни 30 размещается насадка или тарелки. Конкретные примеры тарелок включают колпачковые тарелки, каждая из которых снабжена сливным стаканом, ситчатые тарелки, колпачковые тарелки, тарелки SUPERFRAC, диафрагменные тарелки, тарелки MAX-FRAC и тарелки с двойным потоком без сливных стаканов.

Примеры насадок включают насадку, укладываемую рядами, и насадку навалом. Примеры укладываемой рядами насадки включают: насадку SULZER PACKING, поставляемую компанией Sulzer Brothers Ltd.; SUMITOMO-SULZER PACKING, поставляемую компанией Sumitomo Heavy Industries, Ltd.; MELLAPAK, поставляемую компанией Sumitomo Heavy Industries, Ltd.; GEM-PAK, поставляемую компанией Koch-Glitsch, LP; MONTZ-PAK, поставляемую компанией Julius Montz GmbH; GOOD ROLL PACKING, поставляемую компанией Tokyo Tokushu Kanaami K.K.; HONEYCOMB PACK, поставляемую компанией NGK Insulators, Ltd.; IMPULSE PACKING, поставляемую компанией Nagaoka International Corporation; и MC PACK, поставляемую компанией Mitsubishi Chemical Engineering Corporation.

Примеры насадки навалом включают: INTALOX SADDLES, поставляемую компанией Saint-Gobain NorPro; TELLERETT, поставляемую компанией Nittetsu Chemical Engineering Ltd.; PALL RINGS, поставляемую компанией BASF Aktiengesellschaft; CASCADE MINI-RING, поставляемую компанией Mass Transfer Ltd.; и FLEXI RINGS, поставляемую компанией JGC Corporation.

Тип тарелок и насадок в настоящем изобретении не ограничивается, и, в соответствии с обычной практикой, один или несколько типов каждой из тарелок или насадок могут использоваться в комбинации друг с другом.

Поглощающая жидкость специально не ограничивается, при условии, что она абсорбирует (мет)акриловую кислоту из реакционной газовой смеси. Примеры подобной поглощающей жидкости включают воду, органический растворитель, такой как диэтилтерефталат, и смесь воды и органического растворителя.

Способ подачи поглощающей жидкости в абсорбционную башню 30 специально не ограничивается, при условии, что способ позволяет осуществить контактирование реакционной газовой смеси с поглощающей жидкостью. Согласно настоящему изобретению, можно без особых проблем применять любой способ, в том числе: способ подачи поглощающей жидкости, которая должна вступить в контакт с реакционной газовой смесью, в виде противотока; способ создания параллельного потока реакционной газовой смеси и поглощающей жидкости; и способ, включающий контактирование реакционной газовой смеси с заранее распыленной поглощающей жидкостью, общее охлаждение реагентов и абсорбцию реакционной газовой смеси с помощью поглощающей жидкости.

Обводная труба 40 специально не ограничивается, при условии, что она представляет собой трубу, соединяющую реактор 1 и абсорбционную башню 30 без промежуточного теплообменника 20. Обводная труба 40 может быть непосредственно присоединена к основному корпусу теплообменника 20 или же присоединена к трубопроводу, который соединен с теплообменником 20. Обводная труба 40 необязательно должна присутствовать в единственном числе, и может применяться несколько обводных труб.

Автоматический вентиль 50 представляет собой устройство для регулирования скорости потока реакционной газовой смеси, которая течет по обводной трубе 40. В варианте конструкции по настоящему изобретению применяют автоматический вентиль 50, однако в настоящем изобретении могут без ограничения применяться различные приспособления, при условии, что вентиль представляет собой устройство, способное регулировать скорость потока реакционной газовой смеси в обводной трубе 40. Примеры устройства для регулирования скорости потока, которое без проблем может быть использовано по настоящему изобретению, включают: вентиль, который способен регулировать степень своего открытия автоматически; и вентиль, степень открытия которого по мере необходимости можно изменять вручную.

Примеры типов вентилей включают шаровой вентиль, игольчатый вентиль, запорный вентиль и дроссельный вентиль, однако может применяться любой вентиль, при условии, что он способен изменять степень своего открытия.

Материалы для различных форсунок, корпуса колонны, ребойлера, трубопроводов, отражательных решеток (включая верхнюю решетку) и т.п., которые представляют собой различные компоненты дистилляционной колонны, применяемой в установке для получения (мет)акриловой кислоты по настоящему изобретению, выбирают в зависимости от используемых легко полимеризующихся соединений, таких как (мет)акрилат, исходные соединения для его получения и промежуточные соединения, и температурного режима. Тем не менее, согласно настоящему изобретению материалы специально не ограничиваются, при условии, что материалы не вызывают проблем при осуществлении способов по настоящему изобретению.

Например, в качестве подобных материалов для получения (мет)акриловой кислоты и (мет)акрилатов, представляющих собой типичные легко полимеризующиеся соединения, часто используют нержавеющие стали, и указанные металлы могут применяться в качестве материалов в настоящем изобретении. Тем не менее, материалы не ограничиваются нержавеющими сталями. Примеры материалов для различных компонентов включают SUS 304, SUS 304L, SUS 316, SUS 316L, SUS 317, SUS 317L, SUS 327 и хастеллои. Материалы для различных компонентов могут быть выбраны в соответствии с физическими свойствами каждой жидкости с учетом коррозионной стойкости и т.п.

В реакторе 1 вышеуказанную газовую смесь исходных веществ подают в корпус 2 через отверстие 4b, а затем газовая смесь исходных веществ поступает в реакторные трубки 1b и 1с, заполненные вышеуказанным катализатором, и таким образом получают (мет)акриловую кислоту. Реакционную газовую смесь, содержащую полученную (мет)акриловую кислоту, отводят из реактора 1 с температурой от 200 до 350°С.

Реакционную газовую смесь, которую отводят из реактора 1, подают в теплообменник 20, охлаждают и тем самым отводят тепловую энергию из реакционной газовой смеси. На первом этапе автоматический вентиль 50 может быть полностью закрыт.

Реакционную газовую смесь, охлажденную до 150-250°С в теплообменнике 20, подают в абсорбционную башню 30. Реакционная газовая смесь, подаваемая в абсорбционную башню 30, поднимается вверх по башне из нижней части абсорбционной башни 30 и вступает в контакт с поглощающей жидкостью (например, водой), которая разбрызгивается в верхней части абсорбционной башни 30. Реакционная газовая смесь и поглощающая жидкость эффективно вводятся в контакт друг с другом с помощью тарелок или насадки в абсорбционной башне 30, и (мет)акриловая кислота, содержащаяся в реакционной газовой смеси, абсорбируется поглощающей жидкостью. Водный раствор (мет)акриловой кислоты, полученный при указанном контактировании, собирают в нижней части абсорбционной башни 30 и отводят из абсорбционной башни 30.

Компоненты газовой смеси, которые не абсорбируются поглощающей жидкостью в абсорбционной башне 30, отводятся через верхнюю часть абсорбционной башни 30 и частично возвращаются в реактор 1 или поступают на станцию детоксикации, а затем выбрасываются в атмосферу.

Водный раствор (мет)акриловой кислоты, который отводят из абсорбционной башни 30, подвергают дегидратации, отделяют низкокипящие компоненты и т.п. обычным известным способом и выделяют очищенную акриловую кислоту из водного раствора (мет)акриловой кислоты.

Между тем реакционная газовая смесь, которую отводят из реактора 1, содержит вещество с высокой температурой кипения, такое как малеиновый ангидрид, терефталевая кислота или тримеллитовая кислота. Указанное вещество с высокой температурой кипения прилипает к теплообменнику 20 и постепенно повышает перепад давления в теплообменнике 20. Таким образом, при непрерывном производстве постепенно возрастает давление в газовой смеси исходных веществ на входе в реактор 1, давление внутри реакторных трубок в реакторе 1 и давление на выходе из реактора 1.

Когда давление газовой смеси исходных веществ на входе в реактор 1 сравнивается с давлением, с которым подают реакционную газовую смесь, то газовая смесь исходных веществ с трудом поступает в реактор 1. Таким образом, скорость потока газовой смеси исходных веществ в реакторе 1 должна быть снижена с тем, чтобы способ можно было осуществлять с меньшей производительностью процесса получения (мет)акриловой кислоты, или же процесс должен быть остановлен для проведения очистки теплообменника 20.

В варианте конструкции по настоящему изобретению автоматический вентиль 50 открывает обводную трубу 40 в соответствии с показанием манометра 60 и тем самым поддерживает постоянным давление газовой смеси исходных веществ на входе в реактор 1. Таким образом, давление газовой смеси исходных веществ на входе в реактор 1 снижается и производство (мет)акриловой кислоты можно продолжить, не изменяя скорость подачи газовой смеси исходных веществ в реактор 1.

Автоматический вентиль 50 может непрерывно регулировать степень своего открытия или же оператор может, если необходимо, время от времени изменять степень открытия вентиля с тем, чтобы поддерживать постоянное давление в реакторе 1 или постоянную скорость подачи газовой смеси исходных веществ в реактор 1.

Автоматический вентиль 50 преимущественно полностью закрыт в начале проведения процесса для того, чтобы повысить количество тепловой энергии, отводимой из реакционной газовой смеси. Тем не менее, автоматический вентиль 50 может быть открыт сразу же после начала процесса с тем, чтобы предотвратить закупоривание теплообменника 20 и регулировать температуру реакционной газовой смеси.

В частности, примеры способа регулирования давления газовой смеси исходных веществ на входе в реактор 1 включают: способ, заключающийся в проведении процесса с самого начала с открытым автоматическим вентилем 50 на фиксированную величину и в постепенном дальнейшем открытии автоматического вентиля 50, когда давление газовой смеси исходных веществ на входе в реактор 1 повышается вследствие налипания вещества с высокой температурой кипения, и тем самым поддерживается постоянное давление газовой смеси исходных веществ на входе в реактор 1; и способ, заключающийся в постепенном открытии автоматического вентиля 50, когда давление газовой смеси исходных веществ на входе в реактор 1 сравнивается с давлением реакционной газовой смеси в реакторе 1, возникают трудности в подаче газовой смеси исходных веществ и создаются препятствия для безопасного производства (мет)акриловой кислоты, и тем самым осуществляется регулирование давления газовой смеси исходных веществ на входе в реактор 1. Указанный способ является предпочтительным с точки зрения поддержания постоянной производительности процесса получения (мет)акриловой кислот.

В варианте конструкции по настоящему изобретению давление газовой смеси исходных веществ на входе в реактор 1 определяют с помощью манометра 60 с тем, чтобы регулировать степень открытия или запирания автоматического вентиля 50. Однако расположение и количество автоматических вентилей 50 специально не ограничивается, при условии, что манометр может регистрировать давление в том месте, где давление внутри реактора 1 повышается вследствие закупоривания. Чтобы обнаружить разницу в скорости подачи газовой смеси исходных веществ в реактор 1, манометр 60, преимущественно, располагается на входе газовой смеси исходных веществ в реактор 1. Тем не менее, манометр 60 может располагаться в произвольном месте внутри реакторных трубок 1b и 1с, на выходе из реактора 1, внутри теплообменника 20, в промежуточном месте между теплообменником 20 и реактором 1 и т.д.

В варианте конструкции по настоящему изобретению уменьшение скорости подачи газовой смеси исходных веществ в реактор 1 определяют с помощью манометра 60, однако регистрирующее устройство специально не ограничивается, при условии, что устройство способно определять скорость подачи газовой смеси исходных веществ в реактор 1. Например, вместо манометра 60 для определения скорости потока газовой смеси исходных веществ с одинаковым успехом может применяться расходомер.

Вариант конструкции по настоящему изобретению позволяет: отводить тепловую энергию из реакционной газовой смеси; и предотвращать снижение скорости подачи газовой смеси исходных веществ в реактор 1, которое вызывается закупориванием теплообменника 20 и приводит к уменьшению производительности процесса получения (мет)акриловой кислоты.

Вариант конструкции по настоящему изобретению может быть легко использован в любых существующих установках, поскольку простота конструкции обводной трубки 40 и устройства для регулирования скорости потока реакционной газовой смеси в обводной трубке 40 позволяет: отводить тепловую энергию из реакционной газовой смеси и предотвращать снижение выхода продуктов.

ПРИМЕРЫ

<Пример 1>

Акриловую кислоту получают по реакции газофазного каталитического окисления пропилена в производственной установке, приведенной на фиг.1. В качестве реактора 1 используют многотрубный реактор, приведенный на фиг.3.

Реакторные трубки многотрубного реактора на первой стадии (далее по тесту описания обозначают как “первый реактор”) заполняют катализатором, составленным из смеси оксидов с атомным соотношением Mo : Bi : Co : Ni : Fe : Na : Mg : B : K : Si = 12 : 5 : 2 : 3 : 0,4 : 0,1 : 0,4 : 0,2 : 0,08 : 24, который раскрыт в JP 06-013096 B в качестве окислительного катализатора для окисления пропилена и преимущественного получения акролеина.

С другой стороны, реакторные трубки многотрубного реактора на второй стадии (далее по тесту описания обозначают как “второй реактор”) заполняют катализатором, составленным из смеси оксидов с атомным соотношением Mo : V : Nb : Sb : Sn : Ni : Cu : Si = 35 : 7 : 3 : 100 : 3 : 43 : 9 : 80, который раскрыт в JP 11-035519 А в качестве катализатора для окисления акролеина с образованием акриловой кислоты.

Сжиженный пропилен пропускают через испаритель и подают в реактор 1 в газообразном состоянии в качестве исходного соединения. Кислород, который применяют для осуществления реакции окисления, подают в реактор 1, сжимая воздух компрессором. Одновременно в реактор 1 подают водяной пар с тем, чтобы предотвратить образования взрывоопасного диапазона концентрации полипропилена. Газовую смесь исходных веществ, содержащую вышеуказанные вещества, подают в реактор 1 со следующим фиксированным составом, об.%:

Температуру теплоносителя в первом реакторе, заполненном катализатором для окисления полипропилена и получения в основном акролеина, поддерживают на уровне 320°С. Далее, температуру теплоносителя во втором реакторе, заполненном катализатором для окисления акролеина и получения акриловой кислоты, поддерживают на уровне 260°С.

Содержащую акриловую кислоту реакционную газовую смесь, которую выгружают из реактора 1, охлаждают до 150°С с образованием водяного пара с температурой 130°С с помощью многотрубного теплообменника 20 и подают в абсорбционную башню 30 для извлечения акриловой кислоты.

Абсорбционная башня 30 для извлечения акриловой кислоты снабжена 50 отбойными тарелками. Воду, которую используют в качестве поглощающей жидкости, разбрызгивают по направлению к тарелкам из верхней части башни, а акриловую кислоту из реакционной газовой смеси, поступающей в абсорбционную башню, выгружают в виде водного раствора из нижней части тарелок.

В начале проведения процесса давление на входе в реактор 1 составляет 60 кПа, однако через 6 месяцев теплообменник 20 на входе в абсорбционную башню 30 частично закупоривается. Давление на входе в реактор 1 повышается до 70 кПа, что вызывает трудности для подачи газовой смеси исходных веществ. В итоге становится трудно поддерживать на постоянном уровне состав газовой смеси исходных веществ в реакторе 1 и скорость потока газовой смеси исходных веществ на входе в реактор 1.

Затем вентиль 50, установленный в обводной трубе 40 теплообменника 20 на входе в абсорбционную башню, открывают, чтобы довести давление на входе в первый реактор 1 до величины 60 кПа. Газовая смесь исходных веществ может подаваться с исходным соотношением компонентов и с исходной скоростью, и тем самым становится возможным осуществить непрерывное производство акриловой кислоты.

Применимость в промышленности

Согласно настоящему изобретению применение теплообменника позволяет отвести тепловую энергию из реакционной газовой смеси, а регулирование скорости потока реакционной газовой смеси, которая обходит теплообменник, позволяет осуществить устойчивую подачу газовой смеси исходных веществ даже в том случае, когда осадок прилипает к теплообменнику, и тем самым обеспечивается стабильное и непрерывное производство (мет)акриловой кислоты.

Согласно настоящему изобретению регулирование скорости потока газовой смеси исходных веществ, протекающей по обводной трубе, с целью обеспечить практически постоянное давление газовой смеси исходных веществ на входе в реактор, более эффективно с точки зрения осуществления стабильного и непрерывного производства (мет)акриловой кислоты и предотвращения снижения производительности процесса получения (мет)акриловой кислоты.

Реферат

Изобретение относится к установке для получения (мет)акриловой кислоты, которая включает в себя: реактор для получения (мет)акриловой кислоты посредством реакции газофазного каталитического окисления одного, двух или большего количества исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, в газовой смеси исходных веществ, содержащей одно, два или большее количество исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, и кислорода; соединенный с реактором теплообменник, предназначенный для охлаждения реакционной газовой смеси, содержащей полученную (мет)акриловую кислоту; и соединенную с теплообменником абсорбционную башню, предназначенную для контактирования поглощающей жидкости, с целью абсорбции (мет)акриловой кислоты, и реакционной газовой смеси таким образом, что (мет)акриловая кислота из реакционной газовой смеси абсорбируется поглощающей жидкостью, при этом установка дополнительно содержит: обводную трубу, предназначенную для соединения реактора и абсорбционной башни без использования промежуточного теплообменника; и устройство, регулирующее скорость потока, предназначенное для регулирования скорости потока реакционной газовой смеси, которая течет по обводной трубе; где устройство, предназначенное для регулирования скорости потока, регулирует скорость потока реакционной газовой смеси, которая течет по обводной трубе, таким образом, чтобы обеспечить практически постоянную скорость подачи газовой смеси исходных веществ в реактор, или практически постоянное давление газовой смеси исходных веществ на входе в реактор. Изобретение также относ

Формула

реактор для получения (мет)акриловой кислоты посредством реакции газофазного каталитического окисления одного, двух или большего количества исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, в газовой смеси исходных веществ, содержащей одно, два или большее количество исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, и кислорода; соединенный с реактором теплообменник, предназначенный для охлаждения реакционной газовой смеси, содержащей полученную (мет)акриловую кислоту; и

соединенную с теплообменником абсорбционную башню, предназначенную для контактирования поглощающей жидкости, с целью абсорбции (мет)акриловой кислоты, и реакционной газовой смеси таким образом, что (мет)акриловая кислота из реакционной газовой смеси абсорбируется поглощающей жидкостью,

при этом установка дополнительно содержит:

обводную трубу, предназначенную для соединения реактора и абсорбционной башни без использования промежуточного теплообменника; и

устройство, регулирующее скорость потока, предназначенное для регулирования скорости потока реакционной газовой смеси, которая течет по обводной трубе;

где устройство, предназначенное для регулирования скорости потока, регулирует скорость потока реакционной газовой смеси, которая течет по обводной трубе, таким образом, чтобы обеспечить практически постоянную скорость подачи газовой смеси исходных веществ в реактор, или практически постоянное давление газовой смеси исходных веществ на входе в реактор.

образование (мет)акриловой кислоты в реакторе посредством реакции газофазного каталитического окисления одного, двух или большего количества исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, в газовой смеси исходных веществ, содержащей одно, два или большее количество исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, и кислорода;

распределение реакционной газовой смеси, содержащей образованную (мет)акриловую кислоту, в теплообменник, предназначенный для охлаждения реакционной газовой смеси, и в абсорбционную башню, предназначенную для контактирования реакционной газовой смеси с поглощающей жидкостью, с целью абсорбции (мет)акриловой кислоты;

охлаждение реакционной газовой смеси, поступающей в теплообменник, с помощью теплообменника; и

контактирование внутри абсорбционной башни реакционной газовой смеси, охлажденной в теплообменнике, и реакционной газовой смеси, направленной в абсорбционную башню на стадии распределения, таким образом, что (мет)акриловая кислота, содержащаяся в реакционной газовой смеси, абсорбируется поглощающей жидкостью,

при этом реакционная газовая смесь распределяется таким образом, чтобы обеспечить на стадии распределения практически постоянную скорость подачи газовой смеси исходных веществ в реактор, или практически постоянное давление газовой смеси исходных веществ на входе в реактор.

Комментарии