Реактор риформинга с низким перепадом давления - RU2436839C2

Код документа: RU2436839C2

Чертежи

Описание

Область техники, к которой относится изобретение

Варианты осуществления относятся, в целом, к реакторам риформинга для производства синтез-газа. Как пример, варианты реализации могут относиться к реакторам риформинга с продольной конфигурацией потока в межтрубном пространстве.

Уровень техники

Паровой риформинг углеводорода для производства синтез-газа представляет собой процесс, в котором углеводород и источник кислорода подаются на автотермический преобразователь. Реакция сгорания является экзотермической и поставляет тепло, необходимое для происходящей в автотермическом преобразователе каталитической реакции риформинга, которая является эндотермической, для производства относительно горячего переработанного газа. Горячий газ от автотермического преобразователя затем используется как источник подогрева в теплообменнике риформинга, который работает как эндотермическая каталитическая зона парового риформинга. В теплообменнике риформинга порция смеси пара и углеводорода проходит через заполненные катализатором трубы. Выпускные концы труб выпускают эндотермически переработанный газ вблизи впуска межтрубного пространства, где он смешивается с горячим газом из автотермического преобразователя. Горячая газовая смесь затем проходит противотоком через трубы с косвенным теплообменом для подачи тепла, необходимого для эндотермической реакции риформинга.

Теплообменники риформинга являются коммерческими и доступны для применения. Различные усовершенствования конструкции теплообменника риформинга включали в себя, например, опору трубного пучка и трубы низкого перепада давления.

Имеется потребность улучшения основной конструкции теплообменника риформинга с целью минимизации капитальных затрат на оборудование. Современная конструкция теплообменника риформинга использует дорогостоящие сплавы в конструкции трубного пучка и трубных решеток, поскольку теплообменник риформинга используется при относительно высоких рабочих температурах и давлениях.

Имеется потребность в улучшении основной конструкции теплообменника риформинга с целью максимизации емкости теплообменника риформинга в рамках практических производственных возможностей. Кроме того, если размер и вес теплообменника риформинга минимизированы, то облегчаются операции обслуживания, которые требуют удаления трубного пучка.

Один подход к сокращению капитальных затрат и увеличению емкости теплообменника риформинга состоит в увеличении отношения площади поверхности к объему для реакторных труб. Уменьшая диаметр труб и используя монолитные каталитические структуры в конструкции теплообменника риформинга, капитальные затраты снижаются, и/или емкость увеличивается относительно трубного пучка.

Имеется потребность в подобных усовершенствованиях межтрубного пространства теплообменника риформинга, особенно усовершенствований, которые могут сохранить и улучшить преимущества труб маленького диаметра. Предыдущие конструкции обычно использовали минимум пять поперечных проходов в межтрубном пространстве без труб в окнах перегородки. Пять проходов поперечного потока в трубных пучках могут привести в некоторых случаях к избыточному перепаду давления в межтрубном пространстве. И хотя может быть использовано меньшее число проходов для снижения перепада давления в межтрубном пространстве, получающаяся кинетика риформинга может быть неравномерной из-за неравномерного температурного профиля межтрубного пространства.

Краткое описание чертежей

Подробное описание будет лучше понято в связи с сопровождающими чертежами, среди которых:

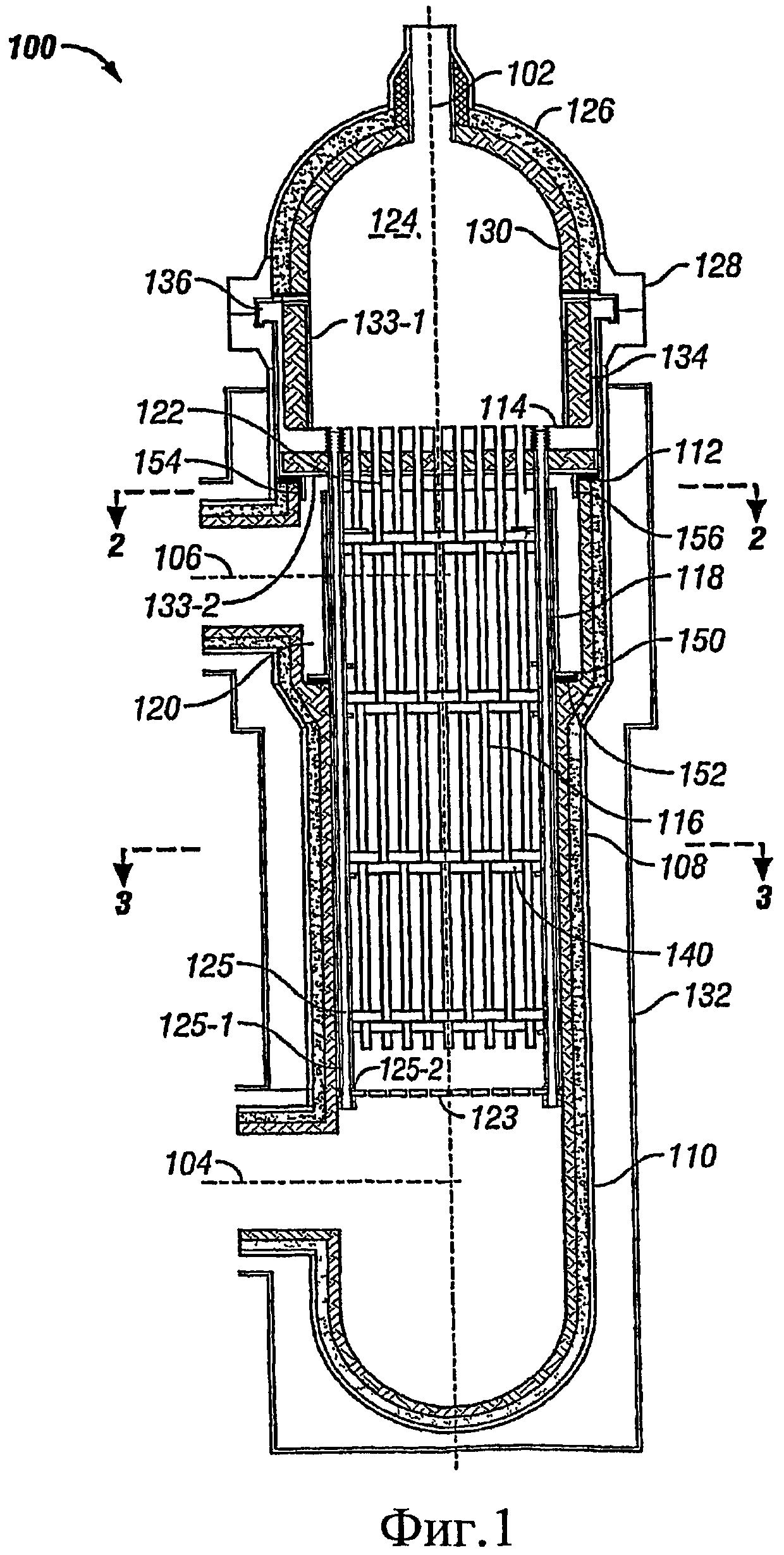

фиг.1 изображает вертикальный разрез варианта реализации реактора риформинга.

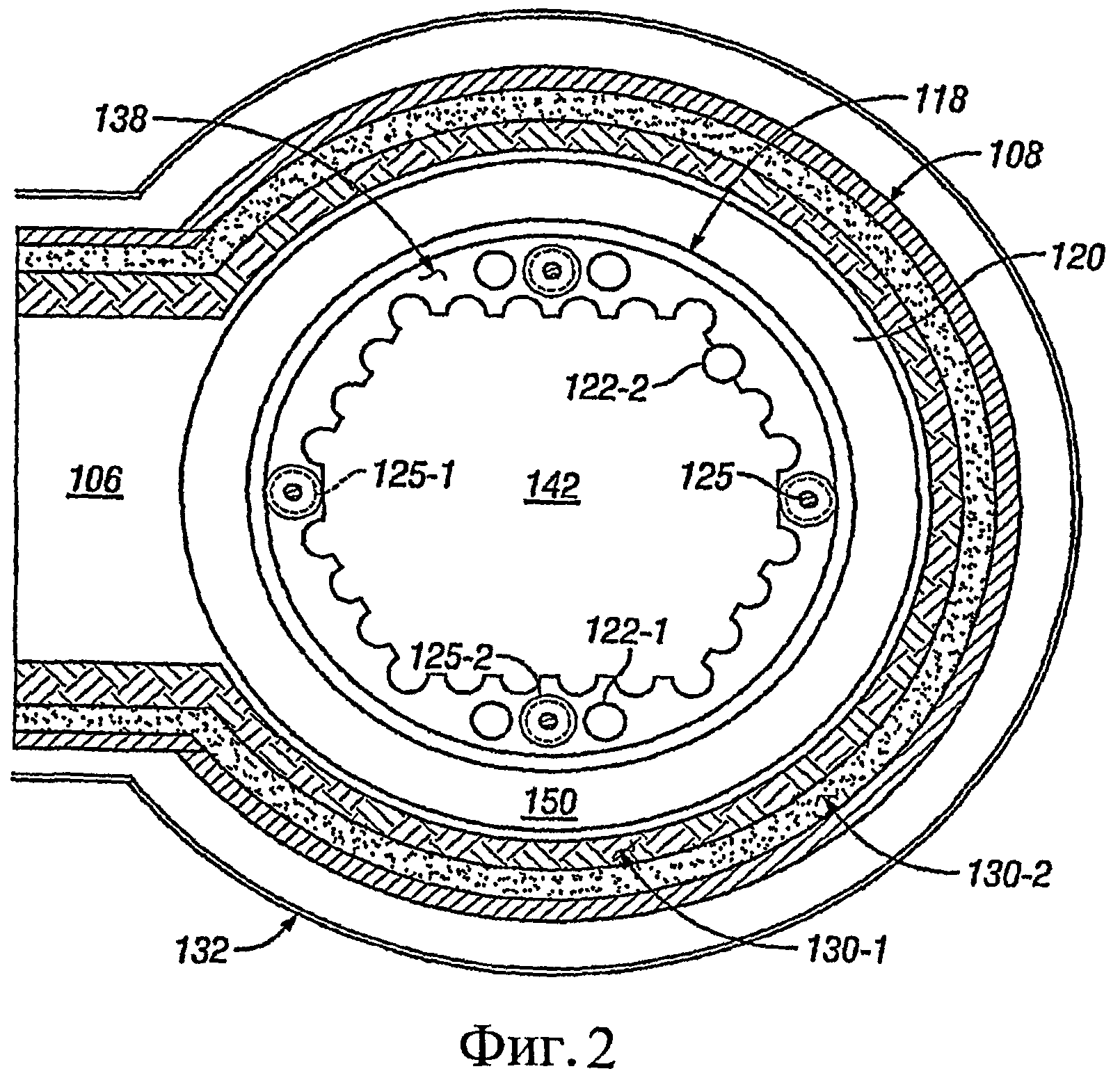

Фиг.2 - вид сечения варианта реализации реактора риформинга из примера на фиг.1, если смотреть вдоль линий 2-2, показывающий выпускное кольцевое пространство.

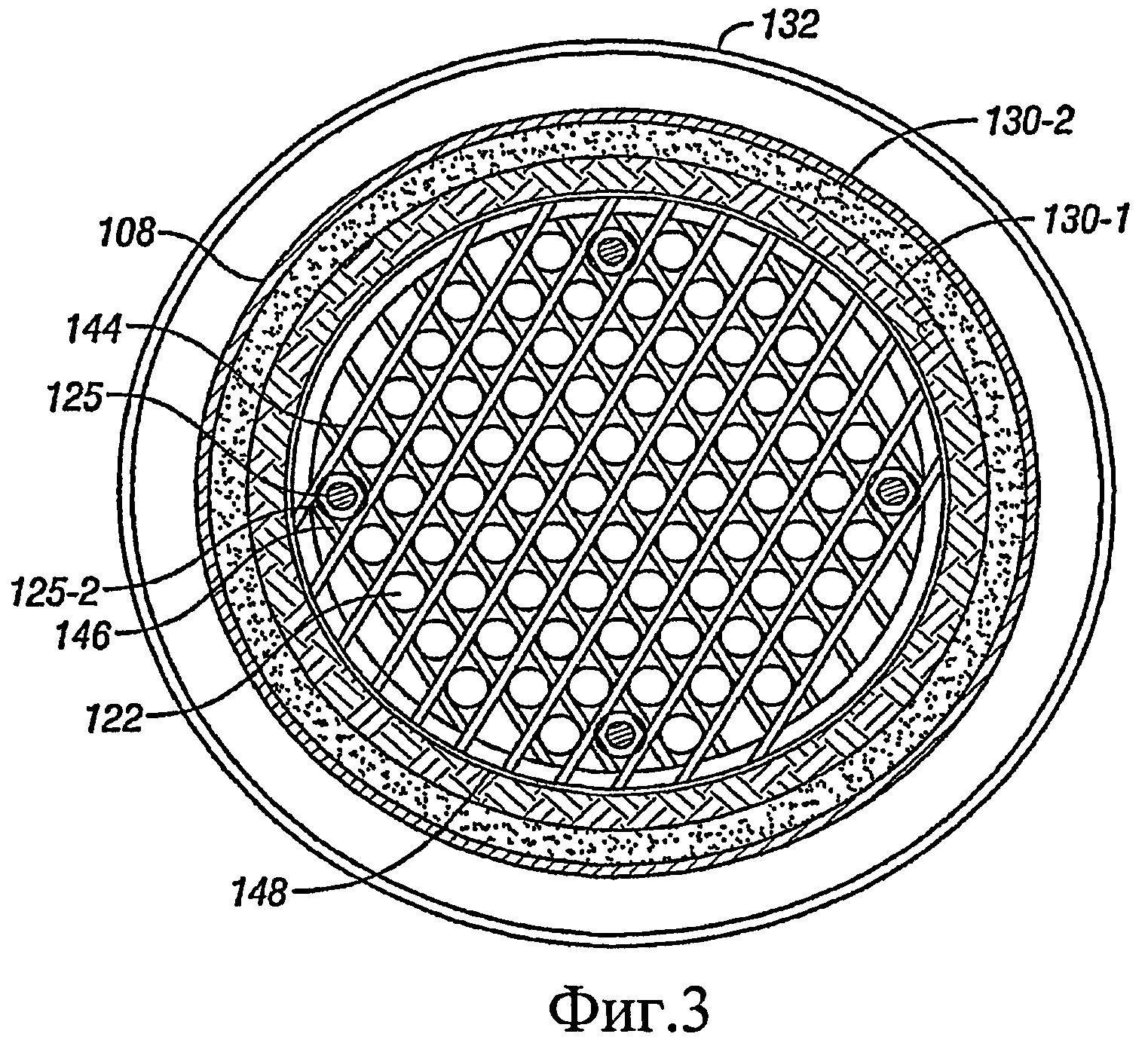

Фиг.3 - вид сечения варианта реализации реактора риформинга из примера на фиг.1, если смотреть вдоль линий 3-3, показывающий сборку решеточных опор.

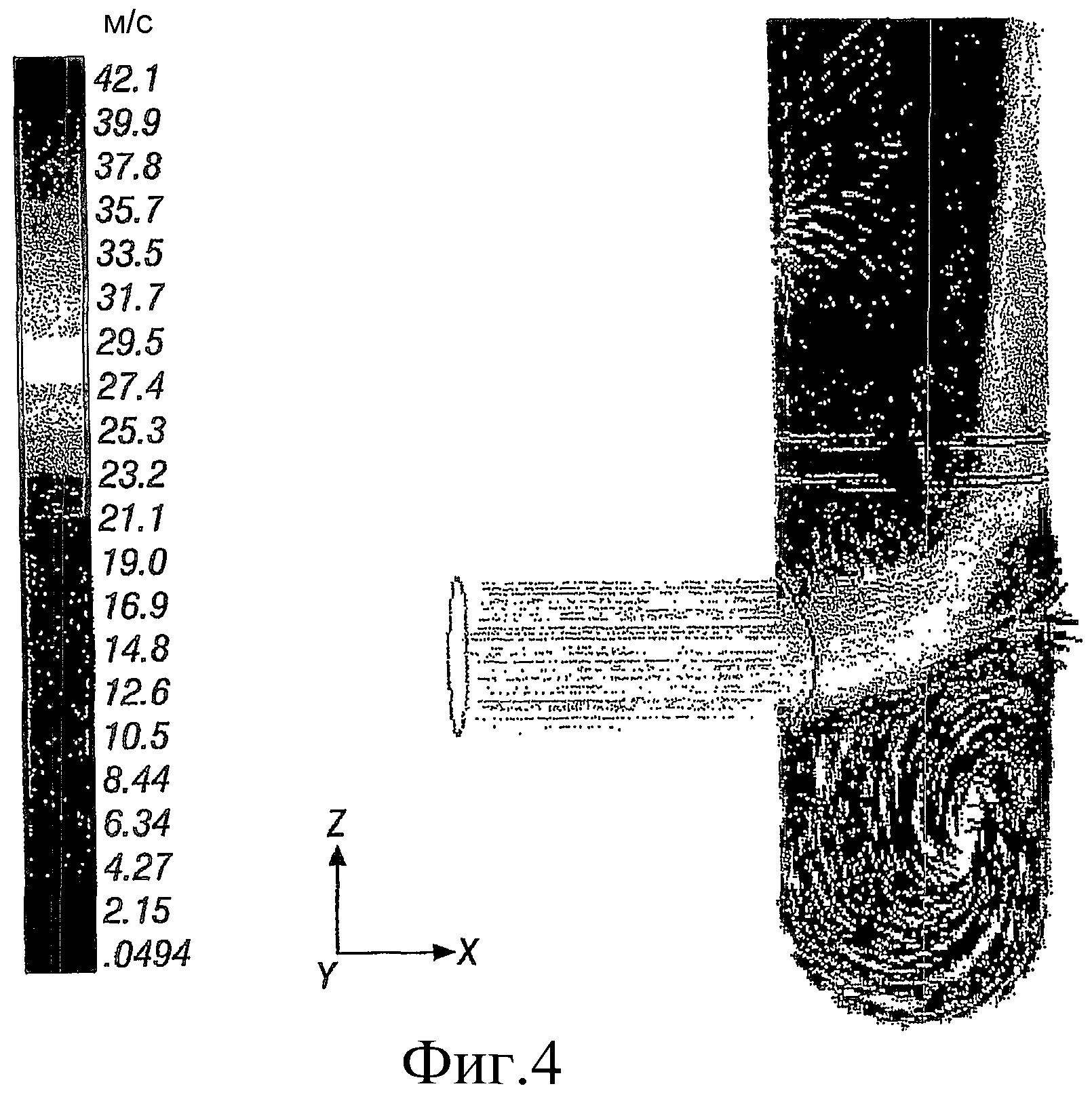

Фиг.4 - скоростная векторная диаграмма сравнительного реактора риформинга с вариантами реализации из примера на фиг.1, фиг.2 и фиг.3, но без впускного распределителя межтрубного пространства, показанного в вертикальном сечении.

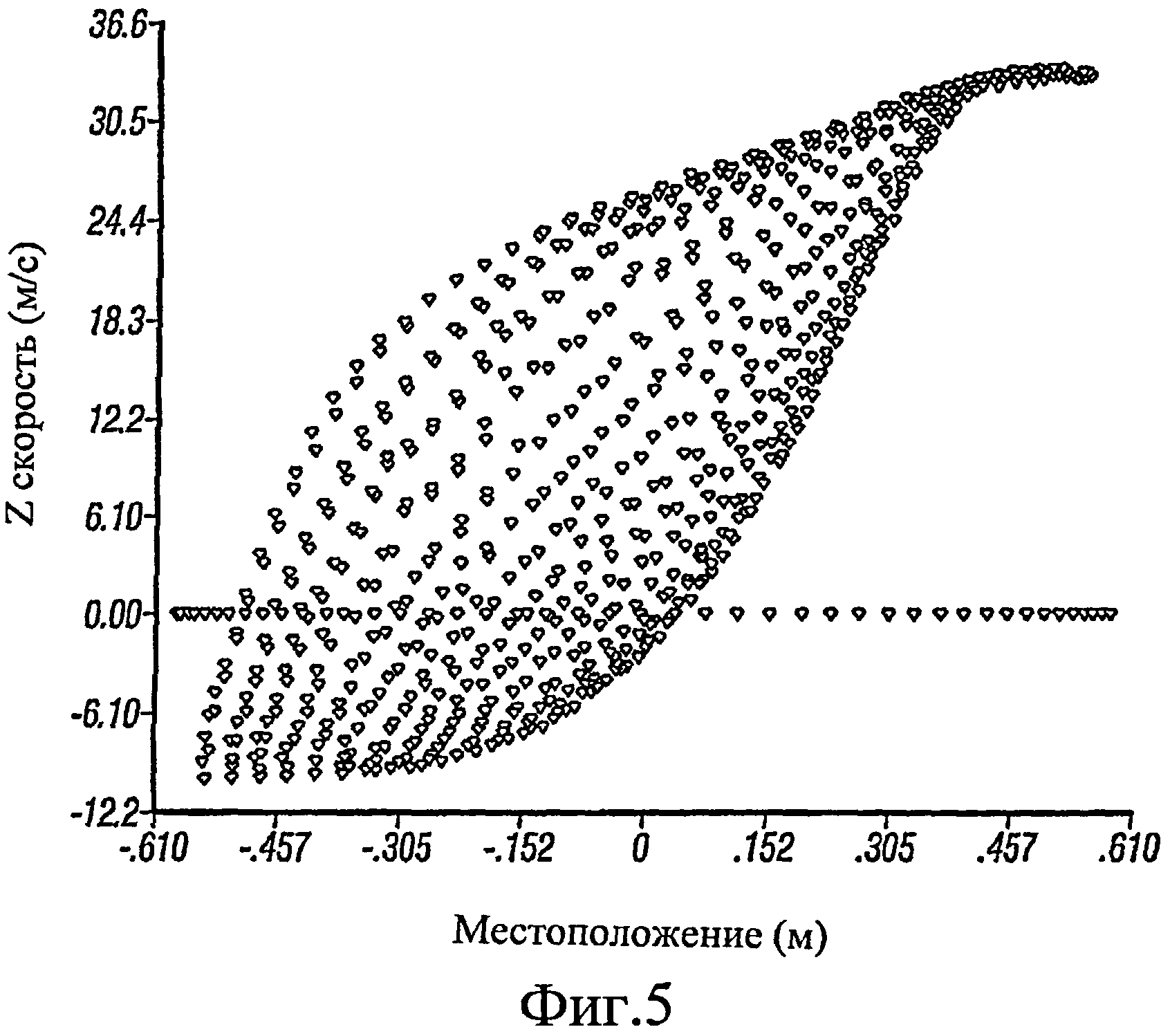

Фиг.5 - скоростная диаграмма в продольном направлении сравнительного реактора риформинга с вариантами реализации из примера на фиг.1, фиг.2 и фиг.3, но без впускного распределителя межтрубного пространства, показанного в вертикальном сечении.

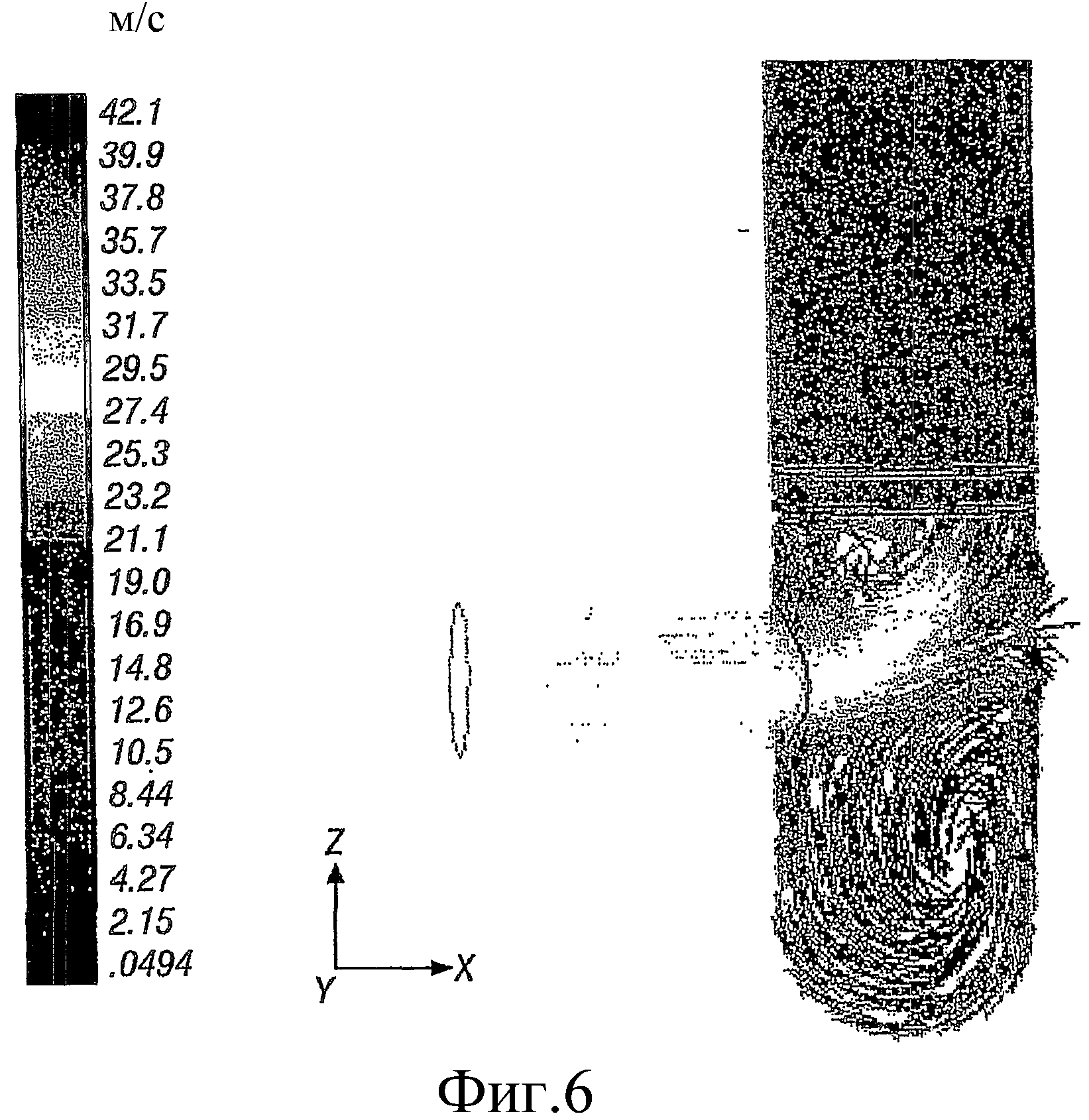

Фиг.6 - скоростная векторная диаграмма реактора риформинга с вариантами реализации из примера на фиг.1, фиг.2 и фиг.3 с впускным распределителем межтрубного пространства, показанным в вертикальном сечении.

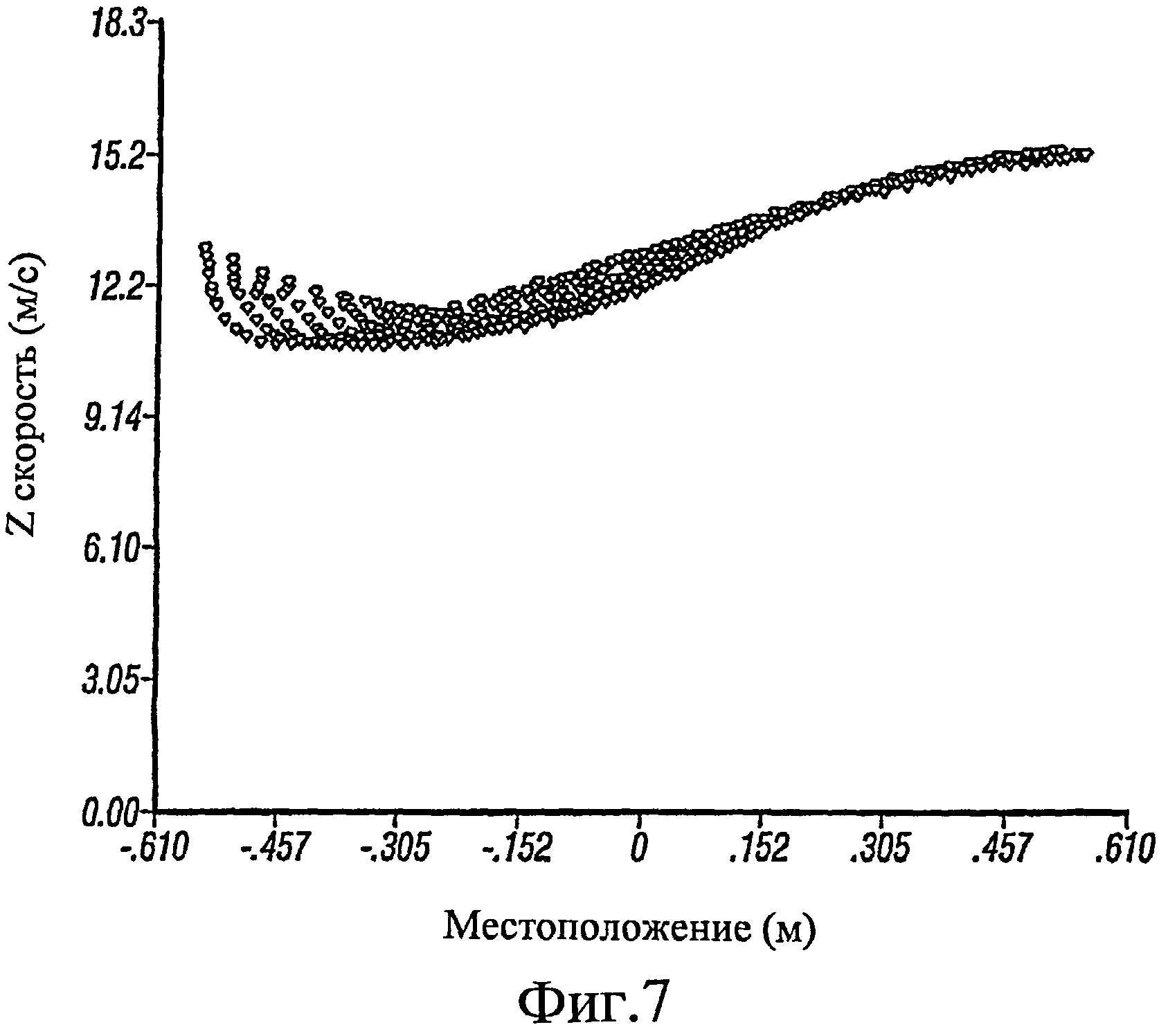

Фиг.7 - скоростная диаграмма в продольном направлении реактора риформинга с вариантами реализации из примера на фиг.1, фиг.2 и фиг.3 с впускным распределителем 123 межтрубного пространства, показанным в вертикальном сечении.

Варианты реализации детализированы ниже в связи с перечисленными чертежами.

Осуществление изобретения

Перед подробным объяснением вариантов реализации следует отметить, что варианты реализации не ограничены конкретными вариантами реализации и что они могут быть на практике осуществлены различными способами.

Вариант реализации конструкции теплообменника риформинга использует такую поточную схему в межтрубном пространстве, которая обеспечивает продольный противоток через трубный пучок. Продольная поточная схема в межтрубном пространстве может привести к эффективной теплопередаче с низким перепадом давления флюида межтрубного пространства. Продольная поточная схема в межтрубном пространстве дает преимущество от впускного и выпускного поточных распределителей, которые исключают поточные окна без труб, используемые с обеих сторон перегородок поперечного потока в обычной конструкции реактора риформинга с поперечным потоком техники предшествующего уровня. Продольная поточная схема в межтрубном пространстве может привести к менее дорогостоящей конструкции реактора, поскольку продольная поточная схема в межтрубном пространстве имеет относительно меньший диаметр оболочки по сравнению с конструкцией с поперечным потоком в технике предшествующего уровня.

В варианте реализации теплообменник риформинга синтез-газа предоставлен в виде сосуда с удлиненной оболочкой, имеющей относительно высокотемпературный и относительно низкотемпературный концы. Впуск текучей среды межтрубного пространства расположен смежно с высокотемпературным концом теплообменника риформинга. Впуск текучей среды межтрубного пространства позволяет порции горячего газа входить в теплообменник риформинга. Впуск текучей среды трубного пространства расположен смежно с низкотемпературным концом теплообменника риформинга. Впуск текучей среды трубного пространства позволяет газовой порции реагента входить в теплообменник риформинга. Выпуск текучей среды межтрубного пространства флюидно изолирован от впуска текучей среды трубного пространства посредством трубной решетки. Выпуск текучей среды межтрубного пространства расположен смежно с низкотемпературным концом теплообменника риформинга и позволяет выпустить охлажденный газ из теплообменника риформинга.

Трубный пучок может включать в себя одну или несколько труб, одну или несколько продольно-разнесенных поперечных кольцевых перегородок и одну или несколько продольно-разнесенных трубных направляющих. Трубы имеют впускной конец, прикрепленный к трубной решетке, и выпускной конец, расположенный смежно с впуском текучей среды межтрубного пространства. Газовая смесь следует по продольному межтрубному протоку через трубный пучок. Термостойкая огнеупорная футеровка может быть закреплена на внутренней поверхности оболочки вокруг трубного пучка.

Выпускное кольцевое пространство находится между поточным рукавом, расположенным вокруг трубного пучка, и расширенным концом оболочки, смежно с межтрубным выпуском текучей среды, при связи по текучей среде между межтрубным протоком и межтрубным выпуском текучей среды. Поточный рукав имеет открытый конец и уплотненный конец. Открытый конец отделен от трубной решетки в связи с межтрубным выпуском текучей среды; уплотненный конец формирует уплотнение с огнеупорной футеровкой оболочки в основании выпускного кольцевого пространства.

В варианте реализации газ реагента содержит углеводород и пар; получаемый газ включает в себя переработанный газ. Реактор может включать в себя несущие катализатор монолитные структуры, расположенные в пределах труб для преобразования порции газовой смеси в переработанный газ. В варианте реализации трубы имеют внутренний диаметр, не превышающий больше чем в 4 раза максимальный краевой размер каталитических структур.

В варианте реализации теплообменник риформинга синтез-газа включает в себя фланцевую сборку, смежную с низкотемпературным концом. Трубная решетка может быть прикреплена к трубной решетке с использованием опорного элемента. Пример опорного элемента может включать в себя кольцевую бровку, установленную на фланцевой сборке, и юбку, которая продолжается от бровки и прикреплена к бровке в одном конце, и прикреплена к трубной решетке в противоположном конце. Огнеупорная футеровка трубной решетки может быть расположена на межтрубной наружной поверхности трубной решетки, и/или юбка огнеупорной футеровки может быть расположена на внутренней поверхности юбки, простирающейся от смежной бровки к трубной решетке. Теплообменник риформинга синтез-газа может включать в себя уплотнение между огнеупорной футеровкой трубной решетки и верхним концом огнеупорной футеровки оболочки для препятствования попаданию межтрубного флюида в кольцевое пространство между юбкой и внутренней стенкой сосуда. Как пример, огнеупорная футеровка трубной решетки может быть покрыта высокотемпературным, эрозионно-стойким покрытием. Трубный пучок может быть удаляемым из оболочки.

В варианте реализации распределитель потока (например, перфорированная поперечная пластина) может быть расположен между впуском текучей среды межтрубного пространства и трубным пучком.

В варианте реализации одна из кольцевых перегородок может быть расположена в поточном рукаве, смежно с его открытым концом. Трубный пучок может включать в себя одну или несколько кольцевых перегородок (например, от 3 до 6 кольцевых перегородок в одном варианте реализации). Кольцевые перегородки могут иметь центральное поточное окно, причем участок труб проходит через окно, и другой участок может пройти через кольцевую пластину перегородки.

В варианте реализации трубные направляющие имеют форму поперечных решеточных опорных сборок, которые могут включать в себя первый и второй наборы параллельных решеточных опорных балок, смежных с общей плоскостью и протянутых между трубами, с противоположными концами опорных балок, прикрепленными к решеточному опорному кольцу. Параллельные решеточные опорные балки в первом наборе поперечны к параллельным решеточным опорным балкам во втором наборе. Решеточное опорное кольцо может включать в себя кольцевую пластину, простирающуюся вовнутрь от конца цилиндрической секции (например, одна из кольцевых перегородок может простираться вовнутрь от конца цилиндрической секции). Трубный пучок может иметь стяжки для поддержания сборки решеточных опор в продольном смещении относительно трубной решетки.

В варианте реализации уплотнение между огнеупорной футеровкой оболочки и выпускным кольцевым пространством могут быть сформированы посредством основного кольца, простирающегося наружу от поточного рукава, и уплотнение между основным кольцом и поперечной кольцевой поверхностью сформировано в огнеупорной футеровке оболочки у основания выпускного кольцевого пространства.

В варианте реализации трубы могут иметь отношение Lt/Dt, составляющее, по меньшей мере, 180, причем Lt берется как длина покрытия, несущего катализатор, и Dt - внутренний диаметр труб. В различных вариантах реализации несущие катализатор монолитные структуры имеют форму искривленной ленточной вставки, центрального продольного ползуна с множеством выступающих из него щетин, керамической пены, колец Рашига или подобную этому.

Противоточная схема может быть охарактеризована эффективным логарифмическим средним температурным разностным поправочным коэффициентом, по меньшей мере, 0,95, по меньшей мере, 0,98, по меньшей мере, 0,99, или, по меньшей мере, 0,995, или, по существу, равным 1.

В другом варианте реализации изобретение предлагает способ риформинга углеводорода с паром с теплообменником риформинга, описанным выше. Способ включает в себя этапы подачи смеси предварительно подогретого углеводорода и пара на впуск трубного пространства теплообменника риформинга, подачи относительно горячего газа на впуск межтрубного пространства, и извлечения переработанного газа из выпуска межтрубного пространства.

Относительно чертежей, фиг.1 изображает вид вертикального сечения варианта реализации реактора риформинга. На фиг.2 показан вид сечения варианта реализации реактора риформинга из примера на фиг.1, если смотреть по линиям 2-2, показывающий выпускное кольцевое пространство. На фиг.3 показан вид сечения варианта реализации реактора риформинга из примера на фиг.1, если смотреть по линиям 3-3, показывающий решеточную опорную сборку. Примерный теплообменник 100 риформинга на указанных чертежах имеет впуск 102 текучей среды трубного пространства, впуск 104 текучей среды межтрубного пространства и выпуск 106 текучей среды межтрубного пространства в удлиненной оболочке 108. Примерный теплообменник 100 риформинга имеет соответствующие относительно высокотемпературный и относительно низкотемпературный концы 110 и 112. Используемый здесь термин "продольный" относится к направлению, соответствующему длине теплообменника 100 риформинга, или, в общем случае, к параллели к продольной оси, тогда как термин "поперечный" означает поперечный относительно продольной оси, если специально не указано иначе.

Впуск 104 текучей среды межтрубного пространства является смежным с высокотемпературным концом 110 для приема порции горячего газа. Выпуск 106 текучей среды межтрубного пространства смежен с низкотемпературным концом 112 для выпуска охлажденного газа из теплообменника 100 риформинга. Впуск 102 текучей среды трубного пространства расположен смежно с низкотемпературным концом 112 для приема подаваемой смеси углеводорода и пара. Впуск 102 текучей среды трубного пространства флюидно изолирован от выпуска 106 текучей среды межтрубного пространства посредством трубной решетки 114, от которого поддерживается трубный пучок 116. Термины "верхний" и "нижний" могут использоваться для удобства при обозначении направлений к впуску 102 трубного пространства/выпуску 106 межтрубного пространства/низкотемпературному концу 112 и ко впуску 104 межтрубного пространства/высокотемпературному концу 110 соответственно, хотя нет никакой необходимости в такой вертикальной ориентации теплообменника 100.

В примерном теплообменнике 100 риформинга поточный рукав 118 расположен вокруг трубного пучка 116 смежно с выпуском 106 текучей среды межтрубного пространства. Выпускное кольцевое пространство 120 находится между наружной поверхностью неперфорированного поточного рукава 118 и области оболочки 108 с увеличенным диаметром. Поточный рукав 118 имеет открытый конец, отделенный от трубной решетки 114, и заделанный конец на противоположном конце, смежном с основой выпускного кольцевого пространства 120.

При работе относительно холодная порция текучей среды реагента (например, текучей среды с температурой приблизительно от 480°С до приблизительно 760°С) входит во впускное отверстие 102. Порция реагента протекает вниз через трубную решетку 114 и трубный пучок 116. Трубный пучок 116 включает в себя множество (в некоторых вариантах реализации от нескольких сотен до тысячи или более) заполненных катализатором труб 122, в которых реагенты осуществляют каталитическую реакцию. Прореагировавшая текучая среда покидает нижний конец каждой трубы 122. Нагревающая текучая среда (например, сток от реформера, например, топливного пластинчатого или непластинчатого реформера) вводится во впуск 104 межтрубного пространства, проходит через перфорации в пластине 123 распределителя и распределяется для смешения с реакционной текучей средой. Смесь реакционной текучей среды и нагревающей текучей среды протекает продольно через трубный пучок 116 для правильной в целом противотоковой теплопередачи (логарифмический средний температурный разностный поправочный коэффициент составляет, по существу, 1,0 в пределах допуска 0,5-5%) с трубами 122. Охлажденная смесь покидает трубный пучок 116 из открытого конца поточного рукава 118 через выпускное кольцевое пространство 120 и выпускается через выпуск 106 текучей среды межтрубного пространства для обычной дальнейшей обработки.

Камера 124 впуска трубного пространства может быть закрыта головной частью 126, прикрепленной к оболочке 108 посредством фланцевого устройства 128. Трубная решетка 114 служит как разделитель для того, чтобы изолировать текучую среду в камере 124 от текучей среды в оболочке 108. Теплообменник 100 может включать в себя термостойкую огнеупорную футеровку 130, соединенную с внутренними поверхностями камеры 124 и оболочки 108. Огнеупорная футеровка может быть составлена из керамических или цементо-подобных материалов, хорошо известных в данной области техники и может включать в себя один или несколько слоев. Например, огнеупорная футеровка может иметь внутренний слой 130-1 высокой плотности (как на фиг.2 и фиг.3), обращенный вовнутрь оболочки 108 и/или камеры 124, и дублирующий слой или изолирующий слой 130-2, помещенный между внутренним слоем 130-1 и соответствующей внутренней поверхностью оболочки 108 и/или камеры 124. Этот огнеупор может быть смонтирован с использованием обычных огнеупорных анкеров, холодных швов и при установке аппаратных средств, обычно используемых с этой целью в данной области техники.

Рабочие температуры, для которых разработан теплообменник 100, могут варьироваться приблизительно от 400°C и приблизительно до 650°C (752°F и 1202°F) для компонентов в камере 124 трубного пространства, и приблизительно от 650°C и приблизительно до 1050°C (1202°F и 1922°F) для компонентов в оболочке 108. Теплообменник 100 может противостоять внутренним давлениям до давлений приблизительно от 2,4МПа и приблизительно до 6,9 МПа (350-1000 psi). Обычный водный/паровой кожух 132 может быть использован для регистрации образования превышающего норму количества пара, который может указать на потенциально "горячую точку" или отказ огнеупора.

Трубная решетка 114 может быть выполнена из термостойкой стальной пластины различного типа и известного в данной области техники и предпочтительно поддерживается от общей цилиндрической юбки 134 с бровкой 136 для зацепления с фланцевым устройством 128. Огнеупорные футеровки могут быть предоставлены на внутренней поверхности юбки 134 и поверхности межтрубного пространства трубной решетки 114, и они могут быть снабжены соответствующим стойким к эрозии покрытием 133-1, 133-2, которое может быть выполнено из листа высокотемпературного сплава.

Трубный пучок 116 может быть составлен из труб 122, одной или нескольких кольцевых перегородок 138 (также известных как тороидальные перегородки) и одной или нескольких решеточных опорных устройств 140 (также известных как стержневые, или сеточные, перегородки). Каждая отдельная труба 122 может быть расширена и/или жестко приварена к трубной решетке 114. Трубная решетка 114 служит для поддержания и размещения трубного пучка 116, так же как устройства 140 решеточных опор, перегородки 138 и распределительная пластина 123 в соединении с множеством стяжек 125, которые врезаны в трубную решетку 114 и продолжаются для стабилизации опорных устройств 140 и перегородок 138 относительно разделяющих труб 125-1 и прокладок 125-2.

Как показано на фиг.2, перегородки 138 могут иметь форму кольцевой пластины, которая может быть перфорирована для скользящего приема наиболее удаленных из отдельных труб 122-1. Перегородки 138 альтернативно или дополнительно могут иметь внутренний контур для согласования профиля наиболее удаленных и/или предпоследних из наиболее удаленных труб 122-2. Перегородки 138 могут иметь внешний диаметр, который, с учетом теплового расширения, соответствует внутреннему диаметру огнеупоров 130 (как показано на фиг.1) для облегчения вставки и удаления модульного трубного пучка 116. Например, при температурах окружающей среды перегородки 138 имеют достаточный зазор с огнеупорами 130, чтобы позволить трубному пучку 116 перемещаться или скользить в зацепление с огнеупором, или из зацепления с огнеупором, но при рабочей температуре перегородки 138 имеют внешний диаметр, который почти равен внутреннему диаметру огнеупора 130, чтобы препятствовать обходу текучей среды вокруг внешней стороны трубного пучка 116. Внутренний контур определяет общее круглое поточное окно 142, чтобы текучая среда в межтрубном пространстве протекала продольно через трубы 122 в пределах поточного окна 142. Перегородки 138 могут облегчить турбулентность и перемешивание текучей среды в межтрубном пространстве, чтобы улучшить однородность температуры текучей среды в межтрубном пространстве и улучшить однородность теплопередачи. Как пример, может быть использовано 3-6 или более кольцевых перегородок 138, но их число не является критичным, и может использоваться большее или меньшее количество перегородок.

Как показано на фиг.1 и фиг.3, устройства 140 решеточных опор могут включать в себя первые параллельные решеточные опоры 144 и вторые параллельные решеточные опоры 146, которые поперечны относительно первых боковых опор 144. Решеточные опоры 144, 146 могут иметь форму прямоугольных балок с толщиной, соответствующей интервалу между трубами 122, и длиной, перекрывающей расстояние между противоположными сторонами опорного кольца 148. В случае труб 122 с разделением в форме треугольника первая и вторая решеточные опоры 144, 146 могут быть ориентированы с угловым смещением приблизительно на 30 градусов от перпендикуляра относительно друг друга (например, с большим углом приблизительно 120 градусов и с малым углом приблизительно 60 градусов).

Опорное кольцо 148 может быть приварено или иначе прикреплено к концам решеточных опор 144, 146. В одном варианте реализации решеточные опоры 144, 146 спакетированы в общую продольную опору, и длина или высота опорного кольца 148 соответствует полной высоте решеточных опор 144, 146. При желании опорное кольцо 148 и/или решеточные опоры 146 (или альтернативно, или дополнительно, решеточные опоры 144), могут быть прикреплены к одной из перегородок 138 для дополнительной жесткости и для облегчения продольного расположения устройства 140 решеточной опоры через стяжки 125.

Устройство 140 решеточной опоры служит для поддержания интервала и шагового разделения труб 122 и может также облегчить снижение любой вибрации. Кроме того, устройство 140 решеточной опоры обеспечивает турбулентность и тепловое перемешивание текучей среды в межтрубном пространстве, когда оно проходит между и вокруг решеточных опор 144, 146, что снижает большое температурное различие на поверхностях труб 122 и улучшает в целом эффективность и однородность теплопередачи.

Опорное кольцо 148 может иметь внешний диаметр, согласованный с внутренним диаметром огнеупора 130 в основной части оболочки 108, с учетом любого различия теплового расширения, чтобы облегчить вставку и удаление трубного пучка 116, например, в горячем или эксплуатационном режиме может быть радиальный зазор приблизительно 3 мм (0,125 дюйма) между опорным кольцом 148 и огнеупором 130. В варианте реализации опорное кольцо 148 в одной или нескольких любых сборках решеточных опор 140, которые являются смежными с выпускным кольцевым пространством 120, имеет внешний диаметр, согласованный с внутренним диаметром поточного рукава 118 для прикрепления к нему посредством сварки или других обычных средств. Поточный рукав 118 и опорное кольцо 148 могут быть выполнены из одного и того же материала или, если материалы различные, - из материалов с совместимыми коэффициентами теплового расширения. Поточный рукав 118 размещается на трубном пучке 116 так, чтобы верхний конец был равномерно отделен от трубной решетки 114 и/или его огнеупорной футеровки, чтобы задать радиальную щель для общего однородного прохождения текучей среды в межтрубном пространстве от трубного пучка 116 в выпускное кольцевое пространство 120.

Поточный рукав 118 может быть прикреплен к выступающему наружу основному кольцу 150, смежному с нижним концом, противоположным трубной решетке 114. Основное кольцо 150 может иметь поверхность, противоположную выпускному кольцевому пространству 120, поддерживая поточное уплотнение 152, типа обычного эластичного высокотемпературного керамического материала, который предназначен для сжатия, например, от 24 мм до 12 мм, в одном варианте реализации. Такие прокладки могут быть выполнены, например, из точечно-сваренного листового металла 28 BWG tp 347, заполненного на 24 мм окисью алюминия SAFFIL® 95% низкой плотности. Поперечная кольцевая уплотняющая поверхность сформирована на верхнем конце огнеупорной футеровки 130, возможно в пределах плотного слоя 130-1, для уплотняющего зацепления с прокладкой и основным кольцом 150, обычно в переходной области у основания выпускного кольцевого пространства, где диаметр оболочки изменяется.

Поточный рукав 118 служит для направления текучей среды межтрубного пространства в продольном направлении над верхними концами труб 122 для предотвращения прямого попадания текучей среды на выпуск 106 межтрубного пространства, которое в противном случае приведет к неравномерному теплообмену с трубами 122. Очень хорошее, непроницаемое для текучей среды уплотнение, таким образом, не абсолютно необходимо, и допустима некоторая ограниченная утечка текучей среды в уплотнении 152.

Подобное поточное уплотнение 154 может быть использовано между покрытием 133-2 трубной решетки и поперечной кольцевой поверхностью у верхнего конца огнеупора 130, смежных с выпускным кольцевым пространством 120, чтобы облегчить поддержание бровки 136 и фланцевого устройства 128 при относительно низкой температуре. При желании отклоняющее кольцо 156 может выступать из покрытия 133-2, смежного с уплотнением 154, чтобы защитить уплотнение 154 от вымывания, которое в противном случае могло бы происходить вследствие удара текучей среды межтрубного пространства, попадающей в выпускное кольцевое пространство 120.

Трубы 122 могут иметь отношение Lt/Dt, составляющее, по меньшей мере, 180, по меньшей мере, 200, по меньшей мере, 250, по меньшей мере, 300 или, по меньшей мере, 300-400. В определении отношения Lt/Dt диаметр Dt относится к внутреннему диаметру труб 122 в случае правильных круглых цилиндрических труб или к эквивалентному гидравлическому диаметру в случае некруглых труб. Длина Lt относится к заполнению катализатором или к сжатой длине. Более высокие отношения Lt/Dt предпочтительны в вариантах реализации потому, что коэффициенты теплопередачи обычно выше, чем при более низком отношении Lt/Dt, и получающаяся стоимость оборудования ниже. Удлиненная, с меньшим внутренним диаметром каталитическая труба 122 может привести к необходимости большего количества труб 122 в трубном пучке 116, но трубный пучок 116 может иметь меньший диаметр для данной конверсионной емкости, позволяя использование оболочки 108, имеющей меньший диаметр. Сокращение диаметра оболочки 108 и трубного пучка 116 может привести к большим капитальным затратам, чем в случае любого увеличения их длины, и, таким образом, теплообменник 100 риформинга настоящего изобретения может быть намного более дешевым в изготовлении, чем теплообменник риформинга эквивалентной емкости предшествующего уровня техники. Этот результат полезен для конструкции нового теплообменника 100 риформинга.

Если те же самые диаметры оболочки и длины труб теплообменника риформинга техники предшествующего уровня используются так, чтобы капитальные затраты на них были, по существу, эквивалентны, то конверсионная емкость теплообменников 100 риформинга существенно увеличится. Этот последний результат полезен при замене существующих теплообменников риформинга так, чтобы новый теплообменник 100 риформинга имел приблизительно тот же размер, но с более высокой емкостью, чем заменяемый первоначальный теплообменник риформинга.

В вариантах реализации отношение внутреннего диаметра (ID) трубы, Dt, к наибольшему краевому размеру каталитической структуры (Dp) может быть относительно малым по сравнению с таким же отношением в обычных теплообменниках риформинга, как показано в Патенте США №68552721, Burlingame. Например, в теплообменниках риформинга предшествующего уровня техники, использующих кольцевой катализатор Рашига размером 8 мм (0,31 дюйма), OD около 3 мм (0,125 дюйма), ID около 8 мм (0,31 дюйма), минимальный ID трубы был около 50,8 мм (2 дюйма). В конструкции Burlingame тот же кольцевой катализатор Рашига может быть использован в трубах с ID приблизительно 32 мм (1,25 дюйма) или даже 25 мм (1 дюйм), с эквивалентным или несколько большим отношением теплопередачи к перепаду давления. В конструкции Burlingame отношение Dt/Dp предпочтительно не превышает 4, и более предпочтительно составляет около 3 или менее.

Каталитическая структура с низкой дельтой P задается в данном случае с любой подходящей каталитической структурой, которая приводит к большей интенсивности теплопередачи на единицу перепада давления в трубном пространстве, чем в трубах теплообменника риформинга с ID 50,8 мм (2 дюйма), заполненных поддерживающими катализатор кольцами Рашига размером 8 мм (0,31 дюйма), OD около 3 мм (0,125 дюйма), ID около 8 мм (0,31 дюйма) при подобных эксплуатационных условиях и преобразованиях.

Некоторые различные типы монолитных, поддерживающих катализатор, структур с низкой дельтой P раскрыты Burlingame и др. Хотя низкая дельта P является важным свойством, катализаторы Burlingame и др. также обычно имеют относительно высокое объемное паросодержание и представляют собой извилистый поточный путь для текучей среды в трубном пространстве. Каталитическая активность может быть относительно низкой и до умеренной, без значительного снижения степени преобразования, хотя в целом не имеет недостатков при использовании высокоактивного катализатора, за исключением обычно высокой его стоимости.

В варианте реализации юбка 134 может быть выполнена из различных материалов для облегчения снижения термических напряжений, которые могут проявиться при обслуживании. Трубная решетка 114 обычно выполняется из высокотемпературного сплава (например, нержавеющей стали 304H) с относительно высоким коэффициентом теплового расширения. Нижний участок юбки 134 может быть выполнен из того же, или подобного, высокотемпературного сплава, приваренного непосредственно к трубной решетке 114. Бровка 136 и верхний участок юбки 134 могут быть выполнены из материалов, которые могут быть такими же или другими, пригодными для относительно сниженных температур (например, стальной сплав с 11/4% хром-1/2% молибден), обычно имеющими относительно низкий коэффициент теплового расширения. Промежуточный участок юбки 134 может быть выполнен из материала, имеющего промежуточный коэффициент теплового расширения (например, хромо-никелевый сплав INCONEL) для способствования ослаблению термических напряжений, которые в противоположном случае могли бы развиться, если бы юбка 134 была сделана только из одного или двух материалов.

Бровка 136 может быть снабжена множеством резьбовых каналов (не показаны), посредством которых все устройство юбки 134, трубная решетка 114 и трубный пучок 116 обычно поднимаются для натяжения или замены, когда это необходимо, например, посредством вкручивания болтов с проушинами в каналы, и пропуская через проушины подходящий трос от подъемного крана, лебедки, подъемника или им подобного. Основное кольцо 150 имеет внешний диаметр, меньший внешнего диаметра выпускного кольцевого пространства 120, так чтобы основное кольцо 150 могло очистить огнеупор 132 во время вставки трубного пучка 116. Аналогично, трубная решетка 114 и юбка 134 имеют внешний диаметр, меньший внутреннего диаметра цилиндрического участка камеры 124 ниже фланцевой сборки 128.

С разъединенным фланцевым устройством 128 и удаленной головной частью 126 заранее смонтированная трубная решетка 114, трубный пучок 116 и юбка 134 могут быть подняты выше оболочки 108 и опущены на место для основного кольца 150 и уплотнения 152, чтобы входить в контакт (при рабочей температуре) с огнеупором 132 в нижнем конце выпускного кольцевого пространства 120, для покрытия 133-2 и уплотнения 154, чтобы входить в контакт (при рабочей температуре) с огнеупором 132 в нижнем конце выпускного кольцевого пространства 120, и для бровки 136, чтобы входить в контакт с нижним фланцем фланцевого устройства 128.

Распределительная пластина 123 может быть помещена ниже трубного пучка 116 и прикреплена к трубной решетке 114 посредством стяжек 125 и гаек 125-1. Распределительная пластина 123 имеет внешний диаметр, согласованный с внутренним диаметром огнеупора 130, и перфорирована для уверенности в однородном распределении потока обрабатываемого газа от впуска 104 текучей среды в межтрубном пространстве. Размер, число и форма перфораций выбираются для обеспечения желаемого распределения потока в ожидаемых эксплуатационных режимах. Ряд распределительных пластин может быть использован, если требуется, для адекватного распределения потока.

На фиг.4 показана скоростная векторная диаграмма сравнительного реактора риформинга с вариантами реализации из примера на фиг.1, фиг.2 и фиг.3, но без впускного распределителя межтрубного пространства, показанного на вертикальном сечении. На фиг.5 показана скоростная диаграмма в продольном направлении сравнительного реактора риформинга с вариантами реализации из примера на фиг.1, фиг.2 и фиг.3, но без впускного распределителя межтрубного пространства, показанного на вертикальном сечении.

На фиг.6 показана скоростная векторная диаграмма реактора риформинга с вариантами реализации из примера на фиг.1, фиг.2 и фиг.3 с впускным распределителем межтрубного пространства, показанным в вертикальном сечении. На фиг.7 показана скоростная диаграмма в продольном направлении реактора риформинга с вариантами реализации из примера на фиг.1, фиг.2 и фиг.3 с впускным распределителем 123 межтрубного пространства, показанным в вертикальном сечении.

В целях сравнения на фиг.4 и фиг.5 показана схема потока без распределительной пластины 123, и на фиг.6 и фиг.7 показана схема потока с распределительной пластиной при перепаде давления приблизительно 3,45 кПа (0,5 psi). Распределения потока, показанные на фиг.4-7, были получены с использованием вычислительной модели динамики текучей среды (CFD), основанной на упрощенной схеме без трубного пучка 116. На фиг.6 и фиг.7 показано, что достигнуто существенное усовершенствование однородности потока, и можно ожидать еще лучшего распределения, если учесть в модели трубный пучок 116.

Примеры. Параметры конструкции для реактора 100 риформинга с продольным потоком в соответствии с настоящим изобретением (Пример 1) были разработаны как результат схематического размерного анализа, и сравнивались с 3-, 4- и 5-проходными реакторами риформинга поперечного потока (Сравнительные Примеры 1-3). Основа конструкции включала в себя трубы с OD 28,575 мм (1,125 дюйма) и максимальный перепад давления межтрубного пространства 50 кг/см2 (7,25 psi). Параметры конструкции и относительные капитальные затраты сведены в приведенную ниже Таблицу 1.

Эти результаты показывают, что внутренние диаметры оболочки и огнеупора значительно меньше с конфигурацией продольного потока в межтрубном пространстве, чем с конфигурацией поперечного потока. Предполагаемая стоимость продольного поточного реактора (Пример 1) ниже реакторов с поперечным потоком (Сравн. примеры 1-3). Капитальные затраты существенно снижаются для случая реактора продольного потока Примера 1, или, альтернативно, перепад давления межтрубного пространства может быть значительно ниже при тех же самых капитальных затратах.

Все упомянутые выше патентные ссылки и публикации, таким образом, включены здесь посредством ссылки в их полноте в соответствии с патентным делопроизводством США и другими доступными юрисдикциями.

Хотя данные варианты реализации были описаны именно как варианты реализации, следует понимать, что в объеме притязаний приложенных формул варианты реализации могут быть осуществлены не так, как описано в данном случае.

Реферат

Изобретение относится к реакторам риформинга для производства синтез-газа и касается реактора риформинга с низким перепадом давления. Реактор синтез-газа имеет кожухотрубную конфигурацию, причем проток текучей среды в межтрубном пространстве через трубный пучок имеет продольную конфигурацию. Реактор может включать в себя распределительную пластину текучей среды впуска межтрубного пространства ниже нижнего конца трубного пучка и поточный рукав в выпускном кольцевом пространстве увеличенного диаметра у верхнего конца, смежного с трубным листом для предотвращения прямого попадания текучей среды межтрубного пространства в выпуск текучей среды межтрубного пространства. Трубный пучок включает в себя множество кольцевых перегородок и решеточных перегородок. Продольная конфигурация потока может обеспечить нижний перепад давления в межтрубном пространстве и более низкую стоимость по сравнению с обычным теплообменником риформинга с поперечным потоком. Изобретение обеспечивает улучшение основной конструкции теплообменника риформинга. 17 з.п. ф-лы, 7 ил., 1 табл.

Формула

сосуд, содержащий удлиненную оболочку, имеющую относительно высокотемпературный и относительно низкотемпературный концы;

впуск текучей среды межтрубного пространства, смежный с высокотемпературным концом, для приема порции горячего газа;

впуск текучей среды трубного пространства, смежный с низкотемпературным концом для приема порции газового реагента;

выпуск текучей среды межтрубного пространства, флюидно изолированный от впуска текучей среды трубного пространства посредством трубной решетки, смежного с низкотемпературным концом, для выпуска охлажденного газа;

трубный пучок, содержащий множество труб, одну или несколько продольно-разнесенных поперечных кольцевых перегородок и одну или несколько продольно-разнесенных трубных направляющих, причем трубы имеют впускной конец, прикрепленный к трубной решетке, для приема порции смеси, и выпускной конец, смежный с впуском текучей среды межтрубного пространства, для выпуска получаемого газа в порцию горячего газа, чтобы сформировать газовую смесь;

продольный межтрубный проток для газовой смеси через трубный пучок;

термостойкую огнеупорную футеровку, прикрепленную к внутренней поверхности оболочки вокруг трубного пучка; и

выпускное кольцевое пространство, образованное между неперфорированным поточным рукавом, расположенным вокруг трубного пучка, и увеличенным концом оболочки, смежным с межтрубным выпуском текучей среды, в связи по текучей среде между межтрубным протоком и межтрубным выпуском текучей среды, причем поточный рукав имеет открытый конец, размещенный между огнеупорной футеровкой трубной решетки и межтрубным выпуском текучей среды, и уплотненный конец, формирующий уплотнение с огнеупорной футеровкой оболочки в основании выпускного кольцевого пространства.

поверхностью, пропитанной никельсодержащим катализатором.

фланцевое устройство, расположенное смежно с высокотемпературным концом;

причем трубная решетка прикреплена к опорному элементу трубной решетки, содержащему кольцевую бровку, установленную на фланцевом устройстве, и юбку, продолжающуюся от бровки и прикрепленную к бровке на одном конце, и прикрепленную к трубной решетке на противоположном конце;

огнеупорную футеровку трубной решетки на наружной поверхности трубной решетки в межтрубном пространстве;

огнеупорную футеровку юбки на внутренней поверхности юбки, продолжающейся от смежной бровки к трубной решетке.

Документы, цитированные в отчёте о поиске

Способ комбинированного получения синтез-газа и электрической энергии

Комментарии