Способ получения газообразного хлора путем каталитического окисления хлороводорода - RU2670301C1

Код документа: RU2670301C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[001] Настоящее изобретение касается способа получения газообразного хлора путем каталитического окисления хлороводорода и, в частности, способа получения газообразного хлора посредством каталитического окисления хлороводорода путем выполнения однократной подачи хлороводорода и многостадийной подачи кислорода и/или однократной подачи кислорода и многостадийной подачи хлороводорода (обеспечивая газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород для окисления газового потока, содержащего хлороводород, в первый реактор, и обеспечивая газовый поток, содержащий хлороводород, и/или газовый поток, содержащий кислород для окисления газового потока, содержащего хлороводород, в расположенные ниже по потоку реакторы) и возврата части потока полученного газа для использования без его разделения. Способ настоящего изобретения может существенно продлевать срок службы катализатора и может дополнительно снижать производственные расходы при каталитическом окислении хлороводорода путем выполнения однократной подачи хлороводорода и многостадийной подачи кислорода и/или однократной подачи кислорода и многостадийной подачи хлороводорода, возврата потока полученного газа без его разделения и, возможно, обеспечения средства теплоизоляции.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

[002] Газообразный хлор является очень важным химическим продуктом и исходным материалом и широко применяется во многих отраслях промышленности, таких как металлургическая, текстильная, фармацевтическая и нефтехимическая промышленность. Только один из двух атомов хлора в молекуле газообразного хлора может эффективно использоваться, когда протекает реакция, поэтому величина эффективного использования газообразного хлора составляет не больше чем 50%, а именно 1 моль побочного хлороводорода образуется на 1 моль израсходованного газообразного хлора. Таким образом, в различных отраслях промышленности количество хлороводорода, образующегося в качестве побочного продукта, является огромным. Как быть с большим количеством хлороводорода стало проблемой, нуждающейся в срочном решении. В настоящее время основным средством, фактически применяемым в промышленности, является поглощение хлороводорода водой с получением малоценной дешевой соляной кислоты для продажи; так как соляная кислота является дешевой и имеет ограниченный запрос на рынке, получение соляной кислоты из хлороводорода стало ношей, а не ресурсом. Другим средством является нейтрализация хлороводорода основанием для непосредственного выпуска; однако с увеличением усложнения законов и постановлений по охране окружающей среды стандарты по защите окружающей среды от выбросов различного рода стали очень строгими.

[003] Таким образом, способы получения газообразного хлора из хлороводорода, которые могут быть реализованы в промышленности, стали предметом постоянного интереса в технике. Способ получения газообразного хлора непосредственно из побочного хлороводорода может не только давать замкнутую циркуляцию элементарного хлора, но также давать нулевые выбросы в процессе реакции. К сегодняшнему моменту способы получения газообразного хлора из хлороводорода можно разделить на три основные категории: электролитический способ, способ прямого окисления и способ каталитического окисления. Электролитический способ имеет высокое потребление энергии и использует ионную мембрану, которую нужно часто заменять, что приводит к очень высоким затратам, где затраты на тонну извлеченного газообразного хлора составляют больше чем 4000 RМВ. Способ прямого окисления страдает низким выходом и не может быть применен в промышленности. В противоположность электролитическому способу и способу прямого окисления способ каталитического окисления, в частности способ каталитического окисления Дикона, демонстрирует самый высокий потенциал для промышленного воплощения.

[004] Реакция Дикона является одной из реакций окисления хлороводорода в газообразный хлор в присутствии нанесенного на носитель катализатора. Уравнение реакции Дикона следующее: 2НСl+1/2О2

[005] Реакторы с псевдоожиженным слоем, использующие способ Дикона, раскрытые в СN87104744 и US4994256, требуют, чтобы катализаторы имели достаточную твердость и устойчивость к истиранию, и чтобы стенки реакторов имели сильную устойчивость к истиранию. Реакторы с неподвижным слоем, использующие способ Дикона, раскрытые в US2004115118, JР2001199710 и US5084264, используют устройства теплоотвода, имеющие сложную структуру, чтобы снижать вред от перегрева за счет реакции на срок службы катализатора. В СN101448734 раскрывается реакторная система, которая может применять и неподвижный слой, и псевдоожиженный слой, но это изобретение не раскрывает эффективный срок службы катализаторов в ней.

[006] Так как установлено, что каталитическое окисление хлороводорода является экзотермическим, и многие катализаторы легко дезактивируются из-за высокой температуры, важно удалять и утилизировать теплоту реакции в способе Дикона. Температура реакции 600-900°С, с одной стороны, приводит к постоянной дезактивации катализаторов и, с другой стороны, может приводить к вредному смещению равновесия реакции в сторону исходных материалов при высокой температуре, влияя тем самым на величину конверсии. Соответственно, преимущественная температура реакции в способе Дикона составляет 150-600°С.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[007] Чтобы преодолеть вышеуказанные недостатки, изобретатели выполнили данную заявку. Настоящая заявка обеспечивает способ получения газообразного хлора путем каталитического окисления хлороводорода, который существенно увеличивает срок службы катализатора и, таким образом, снижает расходы при обработке хлороводорода путем эффективного регулирования и утилизации теплоты реакции. Это делает настоящий способ способом, который может быть реализован в промышленности.

[008] В одном аспекте настоящая заявка касается способа получения газообразного хлора путем каталитического окисления хлороводорода, содержащего этапы: обеспечения одного или нескольких реакторов, заполненных катализатором, которые соединены последовательно или параллельно; обеспечения газового потока, содержащего хлороводород, и газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород, в первый из указанных одного или нескольких реакторов, и обеспечения газового потока, содержащего хлороводород, и/или газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород, в расположенные ниже по потоку реакторы для каталитического окисления хлороводорода; прямого возврата части полученного газового потока из последнего из указанных реакторов для каталитического окисления в любой один или несколько реакторов без его разделения; разделения остатка полученного газового потока из последнего из указанных реакторов с получением газообразного хлора.

[009] Преимущественные эффекты настоящей заявки заключаются в том, что полученный газовый поток без его разделения возвращают, так что не только газовый поток, содержащий хлороводород и/или содержащий кислород для окисления газового потока, содержащего хлороводород, может нагреваться с помощью тепла, переносимого этим неразделенным полученным газовым потоком, приводя к снижению расхода топлива при предварительном нагреве газового потока, содержащего хлороводород, и/или газового потока, содержащего кислород, но также температура реакции Дикона может дополнительно регулироваться. Настоящий способ, с одной стороны, увеличивает срок службы катализатора, и, с другой стороны, снижает число устройств, расположенных в реакторах для удаления тепла, и снижает трудность операции разделения, сберегая, тем самым, затраты индустриализации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

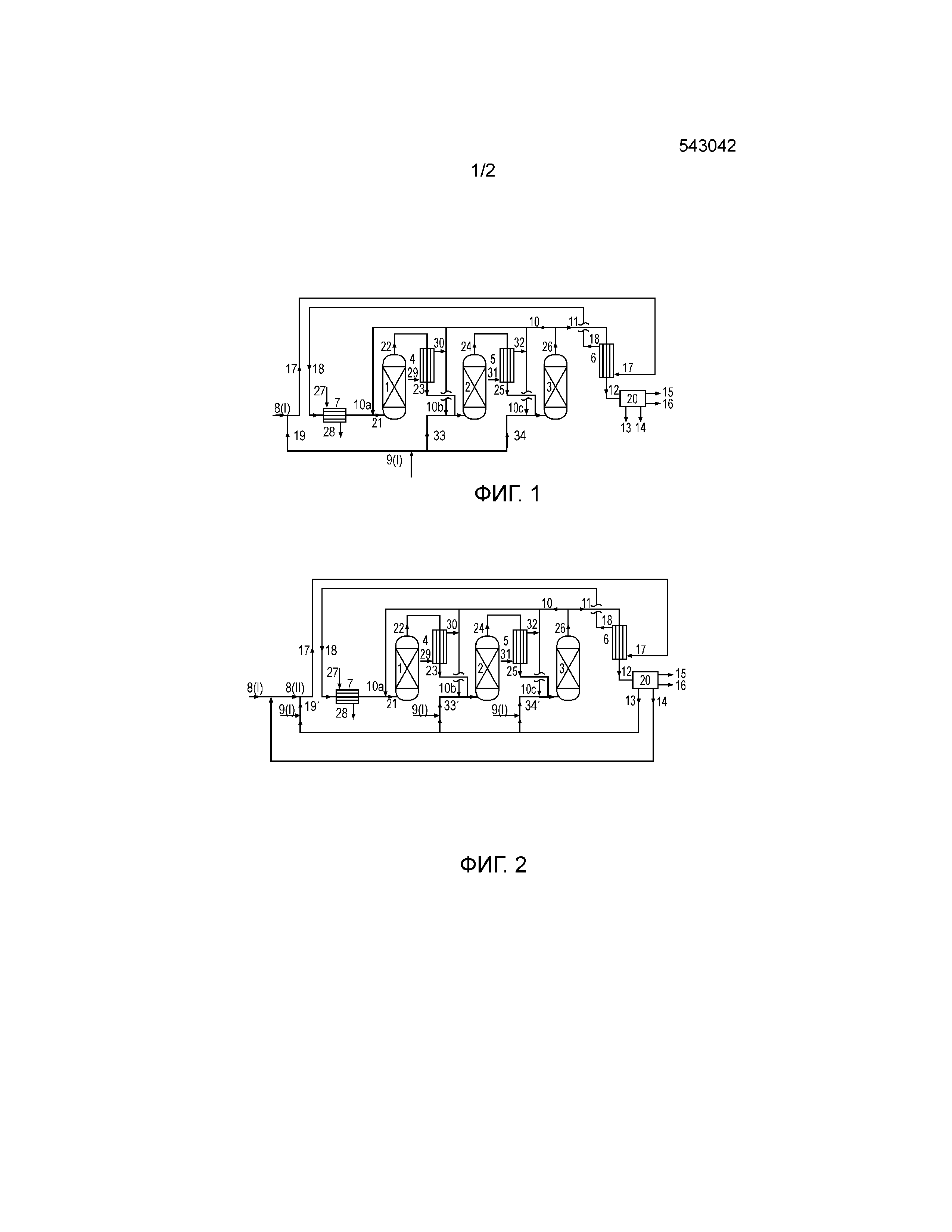

[010]

Фиг.1 представляет собой блок-схему способа согласно примеру 1 настоящего изобретения.

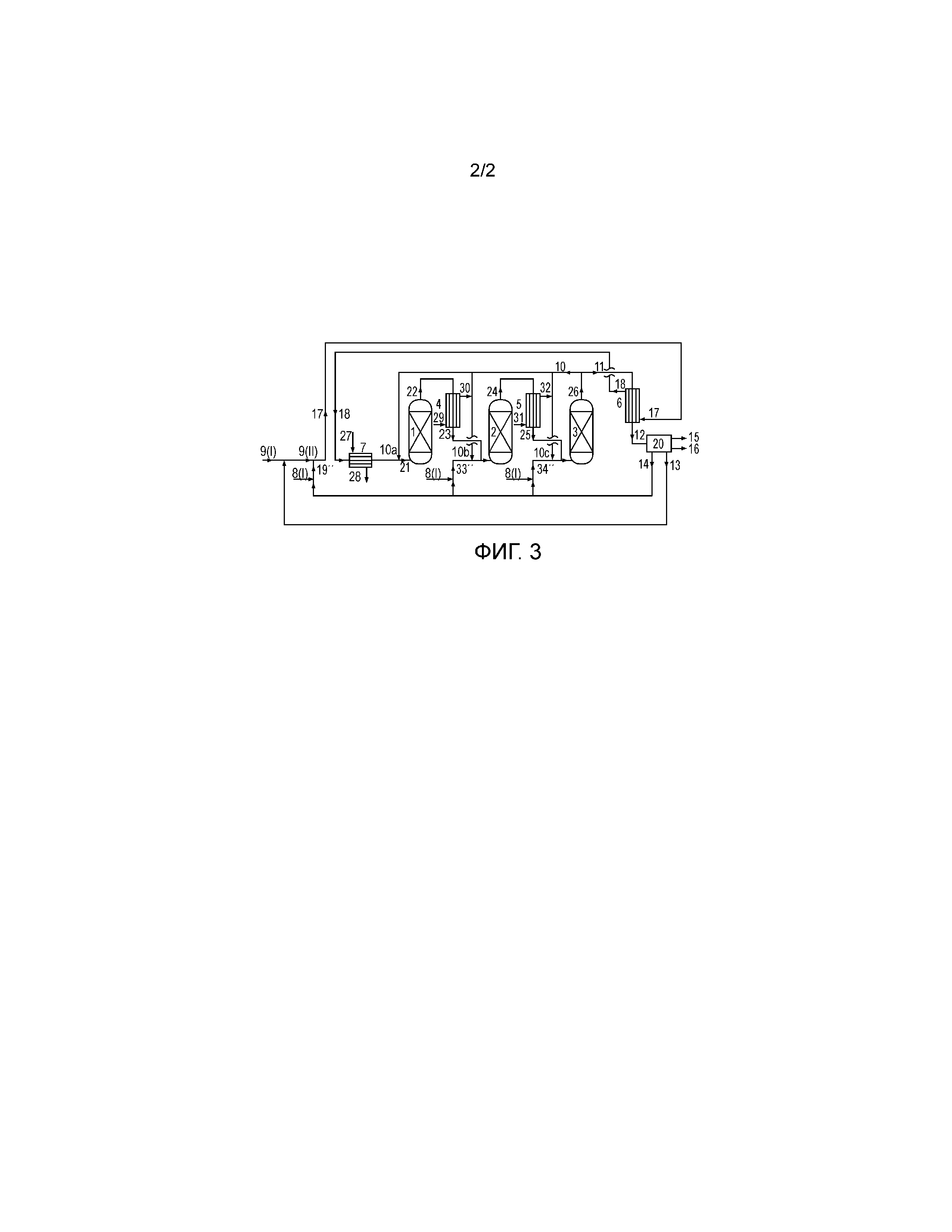

Фиг.2 представляет собой блок-схему способа согласно примеру 2 настоящего изобретения.

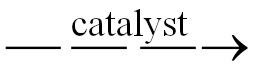

Фиг.3 представляет собой блок-схему способа согласно примеру 3 настоящего изобретения.

Значения численных обозначений следующие:

1 - первый реактор;

2 - второй реактор;

3 - третий реактор;

4, 5 - теплообменник;

6 - газовый теплообменник;

7 - предварительный нагреватель;

8(I) - поток свежего газа, содержащего хлороводород;

8(II) - газовый поток, содержащий хлороводород, содержащий поток свежего газа, содержащего хлороводород, и извлеченный хлороводород;

9(I) - поток свежего газа, содержащего кислород;

9(II) - газовый поток, содержащий кислород, содержащий поток свежего газа, содержащего кислород, и извлеченный газообразный кислород;

10 - возвращенный полученный газовый поток;

10а, 10b, 10с - соответствующий возвращенный полученный газовый поток, поступающий в реакторы;

11 - оставшийся полученный газовый поток;

12 - полученный газовый поток после охлаждения посредством газового теплообменника 6;

13 - извлеченный газообразный кислород (отделенный от полученного газового потока);

14 - извлеченный хлороводород (отделенный от полученного газового потока);

15 - извлеченный газообразный хлор (отделенный от полученного газового потока);

16 - извлеченная соляная кислота (отделенная от полученного газового потока);

17 - смешанный газовый поток, содержащий газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород;

18 - смешанный газовый поток, содержащий газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород, после теплообмена;

19, 33, 34 - газовые потоки, содержащие кислород, обеспеченные в реакторы 1, 2, 3 (фиг.1);

19', 33', 34' - газовые потоки, содержащие кислород, обеспеченные в реакторы 1, 2, 3 (фиг.2);

19", 33", 34" - газовые потоки, содержащие хлороводород, обеспеченные в реакторы 1, 2, 3 (фиг.3);

20 - разделяющее устройство для разделения полученного газового потока в предшествующем уровне техники;

21 - смешанный газ, содержащий смешанный газовый поток 18, содержащий газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород, после теплообмена и возвращенный полученный газовый поток 10;

22, 24, 26 полученный газовый поток из реактора каждой стадии;

23 - газовый поток, поступающий во второй реактор после охлаждения посредством теплообменника 4;

25 - газовый поток, поступающий в третий реактор после охлаждения посредством теплообменника 5;

27 - вход нагревающей/охлаждающей среды;

28 - выход нагревающей/охлаждающей среды;

29, 31 - вход охлаждающей среды;

30, 32 - выход охлаждающей среды.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[011] Изобретатели обнаружили путем исследования, что основной причиной дезактивации катализатора в способе Дикона является неконтролируемая экзотермичность в реакторной системе. Способ настоящего изобретения может существенно увеличивать срок службы катализатора и может дополнительно снижать расходы при каталитическом окислении хлороводорода путем возврата получаемого газового потока без его разделения и возможного выполнения теплоизолирующего средства.

[012] В одном аспекте настоящая заявка касается способа получения газообразного хлора путем каталитического окисления хлороводорода, содержащего этапы:

1) обеспечения одного или нескольких реакторов, заполненных катализатором, которые соединены последовательно или параллельно;

2) обеспечения газового потока, содержащего хлороводород, и газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород, в первый из указанных одного или нескольких реакторов, и обеспечения газового потока, содержащего хлороводород, и/или газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород, в расположенные ниже по потоку реакторы из указанных одного или нескольких реакторов для каталитического окисления хлороводорода;

3) прямого возврата части полученного газового потока из последнего из указанных реакторов из каталитического окисления в любой один или несколько реакторов без его разделения;

4) разделения остатка полученного газового потока из последнего реактора из указанных реакторов с получением газообразного хлора.

[013] В другом аспекте настоящая заявка касается способа получения газообразного хлора путем каталитического окисления хлороводорода, содержащего этапы:

1) обеспечения одного или нескольких реакторов, заполненных катализатором, которые соединены последовательно или параллельно;

2) обеспечения газового потока, содержащего хлороводород, и газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород, в первый из указанных одного или нескольких реакторов, и обеспечения газового потока, содержащего хлороводород, и/или газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород, в расположенные ниже по потоку реакторы из указанных одного или нескольких реакторов для каталитического окисления хлороводорода;

3) перед возвратом части полученного газового потока из последнего из указанных реакторов в любой один или несколько реакторов без его разделения, предпочтительно на вход сырья любого из одного или нескольких реакторов, смешивания данной части полученного газового потока из последнего реактора из указанных реакторов с газовым потоком, содержащим хлороводород, и/или газовым потоком, содержащим кислород для окисления газового потока, содержащего хлороводород, предназначенным поступать в любой из одного или нескольких реакторов, который затем подают в данный один или несколько реакторов для каталитического окисления;

4) разделения остатка полученного газового потока из последнего реактора из указанных реакторов с получением газообразного хлора.

[014] В одном предпочтительном варианте осуществления способа настоящего изобретения газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород для окисления газового потока, содержащего хлороводород, обеспечивают в первый реактор из одного или нескольких реакторов, и газовый поток, содержащий кислород для окисления газового потока, содержащего хлороводород, обеспечивают в расположенные ниже по потоку реакторы из указанных одного или нескольких реакторов; и газовые потоки, содержащие кислород для окисления газового потока, содержащего хлороводород, обеспеченные в данные реакторы, представляют собой части желаемого количества газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород, которые распределяются среди реакторов в любом желаемом соотношении, предпочтительно поровну распределяются на соответствующие части согласно числу реакторов.

[015] Предпочтительный вариант осуществления дополнительно предпочтительно обеспечивает способ, содержащий этапы:

1) обеспечения одного или нескольких реакторов, заполненных катализатором, которые соединены последовательно или параллельно;

2а) обеспечения газового потока, содержащего хлороводород, и газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород, в первый из указанных одного или нескольких реакторов, для каталитического окисления хлороводорода;

2b) направления полученного газового потока из первого из указанных одного или нескольких реакторов протекать через теплообменник, и затем обеспечения полученного газового потока из первого реактора в расположенные ниже по потоку реактор, обеспечения газового потока, содержащего хлороводород, в расположенные ниже по потоку реактор и последовательного обеспечения полученного газового потока из предыдущего реактора и газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород, в остальные, расположенные ниже по потоку реакторы;

3) перед возвратом части полученного газового потока из последнего из указанных реакторов в любой один или несколько реакторов без его разделения, предпочтительно на вход сырья любого из одного или нескольких реакторов, смешивания данной части полученного газового потока из последнего из указанных реакторов с газовым потоком, содержащим хлороводород, и/или газовым потоком, содержащим кислород для окисления газового потока, содержащего хлороводород, поступающим в любой из одного или нескольких реакторов, который затем подают в данный один или несколько реакторов для каталитического окисления;

4) разделения остатка полученного газового потока из последнего из указанных реакторов с получением газообразного хлора.

[016] В другом, особенно предпочтительном варианте осуществления способа настоящего изобретения содержание кислорода в газовом потоке, содержащем кислород, поступающем в каждый из реакторов, больше, чем теоретический расход кислорода, требуемый для окисления газового потока, содержащего хлороводород, поступающего в каждый реактор.

[017] Особенно предпочтительный вариант осуществления может выполняться, например, с помощью способа, содержащего: обеспечение газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород, и газового потока, содержащего хлороводород, в первый реактор из одного или нескольких реакторов, и обеспечение газового потока, содержащего хлороводород в расположенные ниже по потоку реакторы из указанных одного или нескольких реакторов; где газовые потоки, содержащие хлороводород, обеспеченные в данные реакторы, представляют собой части газового потока, содержащего окисляемый хлороводород, которые распределяются среди реакторов в любом желаемом соотношении, предпочтительно поровну распределяются на соответствующие части согласно числу реакторов.

[018] Особенно предпочтительный вариант осуществления дополнительно предпочтительно обеспечивает способ, содержащий этапы:

1) обеспечения одного или нескольких реакторов, заполненных катализатором, которые соединены последовательно или параллельно;

2а) обеспечения газового потока, содержащего кислород для окисления хлороводорода, и газового потока, содержащего хлороводород, в первый из указанных одного или нескольких реакторов, для каталитического окисления хлороводорода;

2b) направления полученного газового потока из первого из указанных одного или нескольких реакторов протекать через теплообменник, и затем обеспечения полученного газового потока из первого реактора в расположенные ниже по потоку реактор, обеспечения газового потока, содержащего хлороводород, в расположенные ниже по потоку реактор и последовательного обеспечения полученного газового потока из предыдущего реактора и газового потока, содержащего хлороводород, в остальные, расположенные ниже по потоку реакторы;

3) перед возвратом части полученного газового потока из последнего из указанных реакторов в любой один или несколько реакторов без его разделения, предпочтительно на вход сырья любого из одного или нескольких реакторов, смешивания данной части полученного газового потока из последнего из указанных реакторов с газовым потоком, содержащим хлороводород, и/или газовым потоком, содержащим кислород для окисления газового потока, содержащего хлороводород, поступающим в любой из одного или нескольких реакторов, который затем подают в данный один или несколько реакторов для каталитического окисления;

4) разделения остатка полученного газового потока из последнего из указанных реакторов с получением газообразного хлора.

[019] Дополнительно, при возврате части полученного газового потока из последнего из указанных реакторов в любой из одного или нескольких реакторов без его разделения, данную часть полученного газового потока из последнего из указанных реакторов предпочтительно возвращают в каждый из обеспеченных реакторов без его разделения; и более предпочтительно, перед возвратом на вход сырья каждого из реакторов, данную часть полученного газового потока из последнего из указанных реакторов смешивают с газовым потоком, содержащим хлороводород, и/или газовым потоком, содержащим кислород для окисления газового потока, содержащего хлороводород, который затем подают в упомянутый реактор для каталитического окисления. С одной стороны, способ настоящего изобретения может разбавлять концентрацию исходного реакционного газа, поступающего в каждый из реакторов, чтобы предотвращать энергичную реакцию на входе реактора и, таким образом, избегать образования слишком многочисленных горячих точек; с другой стороны, после выполнения смешения, способ настоящего изобретения увеличивает температуру сырья исходного реакционного газа, для чего не требуется существенный предварительный нагрев.

[020] Кроме того, при возврате части полученного газового потока из последнего из указанных реакторов в каждый из обеспеченных реакторов без его разделения, возвращенный полученный газовый поток может распределяться среди реакторов в любом отношении, например, разумно распределяться в зависимости от рабочих условий реакторов; где, предпочтительно, возвращенный полученный газовый поток равномерно распределяется на соответствующие части соответственно числу реакторов для соответствующего возврата в реакторы.

[021] Реактор согласно настоящей заявке предпочтительно представляет собой адиабатический реактор. Теплообменник может присоединяться между реакторами для удаления теплоты реакции; а именно, каждый из реакторов возможно имеет теплообменник, расположенный после него. Предпочтительно, теплообменник, расположенный после последнего реактора из данных реакторов, представляет собой газовый теплообменник, а теплообменники, расположенные после остальных реакторов, могут быть теплообменниками, хорошо известными специалистам в данной области техники, такими как трубчатый теплообменник, пластинчатый теплообменник или газовый теплообменник.

[022] В настоящей заявке предпочтительно, когда остаток (или все после завершения реакции, и специалист в данной области техники может также понимать, что последняя часть полученного газового потока может не возвращаться) полученного газового потока (при высокой температуре) из каталитического окисления проходит сквозь газовый теплообменник для теплообмена до его разделения, где теплообмен предпочтительно выполняют в газовом теплообменнике, используя газовый поток, содержащий хлороводород, и/или газовый поток, содержащий кислород для окисления газового потока, содержащего хлороводород, предназначенный для подачи в первый реактор в качестве охлаждающей среды; предпочтительно, газовый поток, содержащий хлороводород, или газовый поток, содержащий кислород для окисления газового потока, содержащего хлороводород, после теплообмена смешивают с возвращенной частью полученного газового потока из реактора третьей стадии перед обеспечением в первый реактор, и затем подают в первый реактор для каталитического окисления хлороводорода. Температура полученного газового потока снижается после теплообмена. Температура газового потока, содержащего хлороводород, и/или газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород, в качестве охлаждающей среды, увеличивается после теплообмена, и затем газовый поток, содержащий хлороводород, и/или газовый поток, содержащий кислород для окисления газового потока, содержащего хлороводород, после теплообмена обеспечивают в первый реактор для каталитического окисления хлороводорода.

[023] Разделение с получением газообразного хлора согласно настоящему изобретению выполняют на части или всем полученном газовом потоке путем обезвоживания, удаления остаточного хлороводорода и удаления газообразного кислорода с помощью обычного способа разделения, такого конденсация, адсорбция или подобное, получая газообразный хлор.

[024] В настоящей заявке предпочтительно, когда (непрореагировавший) газообразный хлороводород и/или кислород, отделенный от полученного газового потока, может снова обеспечиваться в каталитическое окисление; отделенный газообразный хлороводород (или хлороводород, полученный путем испарения соляной кислоты) и/или кислород также может возвращаться в один или несколько реакторов.

[025] Во всех вариантах осуществления настоящего изобретения, предпочтительно, объемное отношение части полученного газового потока, возвращенной в реакторы без его разделения (возвращенный полученный газовый поток), к остальному полученному газовому потоку (остальной полученный газовый поток) составляет 0,25:0,75-0,75:0,25, предпочтительно 0,35:0,65-0,45:0,55.

[026] Во всех вариантах осуществления настоящего изобретения, предпочтительно, объемное отношение исходного газового потока, содержащего хлороводород (в расчете на чистый хлороводород), к газовому потоку, содержащему газообразный кислород (в расчете на чистый кислород) для окисления газового потока, содержащего хлороводород, составляет 1:2-5:1, предпочтительно 1:1,2-3,5:1, более предпочтительно 1:1-3:1.

[027] В одном предпочтительном варианте осуществления способа настоящего изобретения объемное отношение исходного газового потока, содержащего хлороводород (в расчете на чистый хлороводород), к газовому потоку, содержащему газообразный кислород (в расчете на чистый кислород) для окисления газового потока, содержащего хлороводород, составляет 2:1-5:1.

[028] В другом, особенно предпочтительном варианте осуществления способа настоящего изобретения объемное отношение исходного газового потока, содержащего хлороводород (в расчете на чистый хлороводород), к газовому потоку, содержащему газообразный кислород (в расчете на чистый кислород) для окисления газового потока, содержащего хлороводород, составляет 1:2-2:1, предпочтительно 0,9:1,1-1,1:0,9.

[029] Во всех вариантах осуществления настоящего изобретения, предпочтительно, давление внутри реакторов составляет 0,1-1 МПа.

[030] Во всех вариантах осуществления настоящего изобретения, предпочтительно, температура исходного газа в реакторах составляет 250-450°С, предпочтительно 300-380°С.

[031] "Катализатор" согласно настоящей заявке представляет собой обычный катализатор, способный вызывать реакцию газообразного хлороводорода и газообразного кислорода путем окисления с получением газообразного хлора и воды. Подходящие катализаторы включают соединение меди и/или соединение рутения, предпочтительно соединение меди и/или соединение рутения, нанесенное на оксид алюминия или диоксид титана в качестве носителя, например, оксид алюминия с нанесенным хлоридом меди или хлоридом рутения, предпочтительно соединение рутения. Подходящие катализаторы согласно настоящей заявке могут также содержать другие сокатализаторы, например, соединения таких металлов, как золото, палладий, платина, осмий, иридий, никель или хром, щелочные металлы, щелочноземельные металлы и редкоземельные металлы. Подходящие катализаторы могут иметь различные формы, например, кольцевую, цилиндрическую, сферическую форму, и предпочтительно, когда подходящие катализаторы имеют одинаковые внешние размеры.

[032] "Реакторы" согласно настоящей заявке представляют собой обычный реактор, например, реактор с неподвижным слоем или реактор с кипящим слоем, предпочтительно реактор с неподвижным слоем, который может быть заполнен желаемым катализатором.

[033] Реакторы из любого материала, который удовлетворяет данным требованиям, могут быть выбраны для реакторов согласно настоящей заявке, и предпочтительными являются реакторы, сделанные из чистого никеля, никелевого сплава, кварца или керамики. Если выбирают множество реакторов, они могут соединяться последовательно или параллельно, предпочтительно соединяться последовательно, так что окисление хлороводорода может выполняться во множество стадий. В настоящей заявке предпочтительно используют 2, 3, 4, 5, 6, 7, 8, 9 или 10, более предпочтительно 3 или 4 реактора. Преимущественно, специалист в данной области техники может понимать, что некоторые исходные газы в реакции Дикона (например, газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород для окисления хлороводорода) проходят сквозь реакторы в порядке, и затем газовый поток, содержащий хлороводород, и/или газовый поток, содержащий кислород для окисления хлороводорода, последовательно обеспечивают в расположенные ниже по потоку реакторы. Во всех вариантах осуществления настоящего изобретения предпочтительно обеспечивают 2, 3, 4, 5, 6, 7, 8, 9 или 10, особенно предпочтительно 3 или 4 адиабатических реактора, соединенные последовательно.

[034] В частности, реакторы, соединенные последовательно, и реакторы, соединенные параллельно, также могут быть использованы в комбинации. Однако способ настоящего изобретения особенно предпочтительно имеет реакторы, которые соединяются только последовательно. Если предпочтительно используют реакторы, соединенные параллельно, то в особенности, самое большее пять, предпочтительно три, особенно предпочтительно, самое большее, две производственные линии (возможно содержащие наборы реакторов, состоящие из реакторов, соединенных последовательно) соединяют параллельно. Таким образом, способ настоящей заявки может работать, например, с до 60 реакторов.

[035] Способ настоящей заявки может работать в периодическом или непрерывном режиме, предпочтительно в непрерывном режиме.

[036] "Газовый поток, содержащий хлороводород" согласно настоящей заявке включает в себя свежий газовый поток, содержащий хлороводород, и газовый поток, содержащий хлороводород, извлеченный с помощью способа настоящего изобретения, и хлороводород, извлеченный путем испарения сольной кислоты. Свежий газовый поток, содержащий хлороводород, поступает из газовых потоков, содержащих хлороводород в качестве побочного продукта в соответствующих производствах, таких как получение изоцианатов, получение хлоридов кислот или хлорирование ароматических соединений. Газовые потоки, содержащие хлороводород в качестве побочного продукта, могут быть газовыми потоками, содержащими хлороводород в качестве побочного продукта, которые являются предварительно обработанными, или газовыми потоками, содержащими хлороводород в качестве побочного продукта, непосредственно из соответствующих производств, которые не были обработаны. Газовые потоки, содержащие хлороводород в качестве побочного продукта, могут содержать или не содержать немного других примесных газов, не влияющих на каталитическое окисление хлороводорода, а также получаемых из производственных способов в соответствующих производствах в зависимости от источников. Количества других примесных газов определяются природой производственных способов в соответствующих отраслях. Специалист в технике может понимать, что так называемый, отходящий хлороводород, получаемый в соответствующих производствах, может быть подходящим исходным материалом для настоящей заявки.

[037] "Непрореагировавший газовый поток, содержащий хлороводород" согласно настоящей заявке означает газовый поток, содержащий хлороводород, который не был подвергнут каталитическому окислению в реакторах настоящей заявки.

[038] "Газовый поток, содержащий кислород" согласно настоящей заявке включает в себя свежий газовый поток, содержащий кислород, и газовый поток, содержащий газообразный кислород, извлеченный с помощью способа настоящего изобретения. Свежий газовый поток, содержащий кислород, может быть чистым газообразным кислородом или другим кислородсодержащим газом (например, воздухом).

[039] "Полученный газовый поток" согласно настоящей заявке означает смешанный газ, содержащий хлороводород, газообразный кислород, водяной пар и газообразный хлор, из реактора, полученный путем каталитического окисления. Предпочтительно, возвращенный полученный газовый поток в настоящем изобретении представляет собой смешанный газ из последнего из реакторов.

[040] "Удаление остаточного хлороводорода" согласно настоящей заявке может содержать удаление остаточного хлороводорода, например, водой и, в частности, когда хлороводород, по существу, окислен, и остаточное количество хлороводорода относительно невелико, после того, как полученный газовый поток конденсируется, вода в полученном газовом потоке будет поглощать весь остаточный хлороводород, образуя соляную кислоту для ее отделения. "Дегидратация" согласно настоящей заявке может содержать дегидратацию, например, концентрированной серной кислотой или дегидратацию с удалением воды адсорбентом, удовлетворяющим характеристикам настоящей системы.

[041] "Разделение с получением газообразного хлора" согласно настоящей заявке означает, что часть или весь полученный газовый поток из каталитического окисления разделяют с помощью обычного способа разделения, такого как конденсация, адсорбция или подобное, с получением газообразного хлора.

[042] Конкретный способ разделения с получением газообразного хлора согласно настоящему изобретению может выполняться с помощью существующей технологии разделения, содержащей (1) удаление остаточного хлороводорода, например, водой, сушку и отделение газообразного хлора от газообразного кислорода путем адсорбции или (2) удаление воды и части газообразного хлороводорода путем конденсации и сушки, отделение жидкого хлора с низкой точкой кипения в ректификационной колонне и удаление хлороводорода путем промывки водой.

[043] Способ разделения полученного газового потока, который может быть использован в настоящей заявке, содержит этапы:

[044] а. Конденсация: полученный газовый поток из каталитического окисления настоящего изобретения конденсируется; вода в полученном газовом потоке из каталитического окисления настоящего изобретения вместе с частью непрореагировавшего хлороводорода конденсируется в виде водного раствора соляной кислоты.

[045] b. Глубокая дегидратация: газовый поток после конденсации на этапе а подвергают глубокой дегидратации, например, посредством концентрированной серной кислоты, молекулярного сита или путем адсорбции с переменой температуры, адсорбции с переменой давления, удаляя остаточную влагу и снижая коррозионность газового потока.

[046] с. Адсорбция: газовый поток после глубокой дегидратации на этапе b адсорбируют адсорбентом, отделяя газообразный хлор от газообразного кислорода.

[047] С одной стороны, адсорбция может использовать адсорбент, способный адсорбировать большое количество газообразного кислорода и только малое количество газообразного хлора, такой как углеродное молекулярное сито и силикагели, чтобы адсорбировать и удалять газообразный кислород; обработка адсорбентом дает газовый поток, содержащий хлор, с газообразным хлором в качестве основного компонента, где возможно присутствует небольшое количество хлороводорода. Газообразный кислород, адсорбированный на адсорбенте после обработки адсорбентом, подвергают десорбции, получая отделенный газовый поток, содержащий кислород; адсорбент после десорбции может быть использован на этапе с для адсорбции и удаления газообразного кислорода.

[048] С другой стороны, адсорбция также может использовать адсорбент, способный адсорбировать большое количество газообразного хлора и только небольшое количество газообразного кислорода, такой как тонкопористый силикагель и активированный уголь, чтобы адсорбировать и удалять газообразный хлор, и обработка адсорбентом дает газовый поток, содержащий кислород, с газообразным кислородом в качестве основного компонента. Газообразный хлор, адсорбированный на адсорбенте после обработки адсорбентом, подвергают десорбции, получая отделенный газовый поток, содержащий хлор, где возможно присутствует небольшое количество хлороводорода; адсорбент после десорбции может быть использован на этапе с для адсорбции и удаления газообразного хлора.

[049] И возможно d. ожижение: газовый поток, содержащий хлор, полученный на этапе с, сжижают и затем разделяют, получая газовый поток, содержащий хлороводород, и газовый поток, содержащий хлор, после сжижения.

[050] "Возможно этап d" означает, что, когда отношение хлороводорода к газообразному кислороду при каталитическом окислении регулируют надлежащим образом (например, отношение составляет 0,5:1-1:0,5 с расчете на чистый хлороводород и чистый кислород), остаточный непрореагировавший хлороводород, по существу, поглощается во время конденсации водой, образующей в данной реакции, и когда количество хлороводорода в газообразном хлоре, полученном на этапе с, относительно невелико, чистота газообразного хлора составляет выше, чем 99,6% (об.%), что удовлетворяет требованиям для промышленного хлора, без необходимости дальнейшего сжижения газообразного хлора, чтобы отделить хлороводород; однако, когда отношение хлороводорода к газообразному кислороду в каталитическом окислении имеет другие значения, часть хлороводорода все еще остается после обработки на этапах а-с, и в этом случае газовый поток, содержащий газообразный хлор и хлороводород, может сжижаться на этапе d, чтобы отделять газовый поток, содержащий хлороводород.

[051] Условия конденсации на этапе а следующие: температура -5-5°С и давление 0,05-10 МПа.

[052] Конкретный способ адсорбционной сушки с переменой температуры и адсорбционной сушки с переменой давления для удаления остаточной влаги на этапе b и конкретный способ разделения газообразного хлора и газообразного кислорода с помощью технологии адсорбции с переменой давления и температуры на этапе с может быть найден в публикации патентной заявки № СN103752270А, которая кратко описана ниже: сушку на этапе b предпочтительно выполняют, используя адсорбционную сушку с переменой температуры или адсорбционную сушку с переменой давления, и слой составного адсорбента с двумя адсорбентами в комбинации предпочтительно используют в адсорбционной сушке с переменой температуры, где один адсорбент представляет собой адсорбент оксид алюминия, расположенный в верхней части адсорбера, а другой адсорбент представляет собой адсорбент для дегидратации, расположенный в нижней части адсорбера, и объемное отношение верхнего адсорбента оксида алюминия к нижнему адсорбенту для глубокой дегидратации составляет 20-80%:80%-20%. Слой составного адсорбента с двумя адсорбентами в комбинации предпочтительно используют в адсорбционной сушке с переменой давления, где один адсорбент представляет собой адсорбент оксид алюминия, расположенный в верхней части адсорбера, а другой адсорбент представляет собой адсорбент для дегидратации, расположенный в нижней части адсорбера, и объемное отношение верхнего адсорбента оксида алюминия к нижнему адсорбенту для глубокой дегидратации составляет 20-80%:80%-20%.

[053] Способ адсорбционной сушки с переменой температуры на этапе b следующий: газовый поток, сконденсированный на этапе а, проходит сквозь слой составного адсорбента снизу вверх, и сушка выполняется, когда газовый поток выходит из устройства для адсорбционной сушки с переменой температуры; в адсорбционной сушке с переменой температуры давление адсорбции составляет 0,30-0,80 МПа, а температура адсорбции 20-50°С. Способ адсорбционной сушки с переменой температуры содержит попеременные процессы адсорбции и регенерации, где попеременные процессы адсорбции и регенерации выполняются путем обычной организации (включая снижение давления, замену, нагрев и охлаждение). Операция регенерации включает в себя процессы десорбции и дегидратации. Давление десорбции в операции регенерации составляет 0,01-0,005 МПа, а температура десорбции в операции регенерации составляет 110-180°С; процесс дегидратации в операции регенерации использует газ-носитель при температуре 50-180°С (исходный газ или газообразный азот), и когда исходный газ используется в качестве газа-носителя для регенерации, исходный газ осушают посредством колонны предварительной сушки, нагревают паровым нагревателем и подают в колонну адсорбционной сушки, нагреваемую для регенерации и дегидратации, где водонесущий газ-носитель из адсорбционной колонны охлаждают, конденсируют, разделяют, отделяя воду, и направляют обратно в систему исходного газа для рецикла.

[054] Способ адсорбционной сушки с переменой давления на этапе b содержит попеременные процессы адсорбции и десорбции, где давление адсорбции составляет 0,40-0,80 МПа, давление десорбции составляет 0,02-0,07 МПа, а температура адсорбции является окружающей температурой; попеременные процессы адсорбции и десорбции выполняют с помощью обычной организации (включая выравнивание давления, продувочное замещение и вакуумное отсасывание); способ адсорбционной сушки с переменой давления, в общем, является обычным способом с четырьмя колоннами, где продувочное замещение использует высушенный полученный газовый поток, а остаточные газы продувочного замещения и вакуумного отсасывания охлаждают и дегидратируют, и затем направляют в систему полученного газового потока для удаления хлороводорода для рецикла.

[055] Адсорбентом для молекулярно-ситовой сушки на этапе b является цеолитное молекулярное сито или силикагель.

[056] Адсорбция на этапе с предпочтительно применяет технологию адсорбции с переменой давления и температуры, включающую в себя способы адсорбции и десорбции, где давление адсорбции составляет 0,20-0,7 МПА, а температуру на стадии адсорбции постепенно снижают от 40-70°С до 20-35°С; давление десорбции при пониженном давлении составляет -0,07 МПа, а температура десорбции составляет 40-70°С; при адсорбции подают газовый поток в качестве исходного газа при температуре меньше чем 40°С, начинается адсорбция, и температуру снижают; перед десорбцией для регенерации горячий газообразный хлор при температуре больше чем 50°С подают, чтобы заместить газ в системе, и температуру увеличивают, чтобы облегчить десорбцию, и, когда температура достигает 40-70°С, подачу горячего газообразного хлора останавливают и начинают вакуумную десорбцию; после завершения десорбции для регенерации используют кислород, чтобы начать замещение перед адсорбцией; и остаточный газ, замещенный горячим газообразным хлором, и остаточный газ, замещенный газообразным кислородом, направляют обратно в систему исходного газа.

[057] Газообразный хлор, получаемый при его отделении в настоящей заявке, может повторно применяться, например, в качестве исходного газообразного хлора для хлорирования других исходных материалов.

[058] Удаленные газообразный хлороводород и/или кислород и/или соляная кислота (после испарения) в способе настоящего изобретения могут подаваться в любой реактор.

[059] Чистота газообразного хлора, полученного при его отделении в способе настоящей заявки, составляет до 99,6% и выше, что может удовлетворять требованиям качества исходного газообразного хлора в соответствующих производствах.

[060] Эта операция возврата части полученного газового потока из последнего из реакторов с каталитического окисления в реакторы без его разделения согласно настоящей заявке имеет преимущество в том, что: газовый поток, содержащий хлороводород, и/или газовый поток, содержащий кислород для окисления газового потока, содержащего хлороводород, нагревают непосредственно теплотой части полученного газового потока после каталитического окисления, так что газовый поток, содержащий хлороводород, и/или газовый поток, содержащий кислород для окисления газового потока, содержащего хлороводород, который поступает в первый реактор, достигает надлежащей температуры реакции, и нагрев газового потока, содержащего хлороводород, и/или газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород, до надлежащей температуры реакции не нужно будет достигать полностью с помощью внешнего источника тепла. Так как полученный газовый поток без его разделения не будет освобождать реакционное тепло, когда проходит сквозь слои катализатора, а именно, эти газы становятся относительно нереакционноспособными газами, только содержащими газообразный хлороводород, кислород, хлор и водяной пар без других газовых компонентов (специалист в данной области техники может понимать, что газовые потоки, содержащие хлороводород, могут содержать или не содержать немного других примесных газов, не влияющих на каталитическое окисление хлороводорода, а также происходящих из производственных процессов в соответствующих отраслях, в зависимости от источников), когда газовые потоки, содержащие хлороводород, и/или газовые потоки, содержащие кислород для окисления газового потока, содержащего хлороводород, которые смешивают с полученным газовым потоком, проходят сквозь реакторы, температура слоев катализатора в реакторах имеет лучшую регулируемость относительно предшествующего уровня техники. Кроме того, возвращенный полученный газовый поток, содержащий только газообразный хлороводород, кислород, хлор и водяной пар без других газовых компонентов, имеет такой же состав, как состав полученного газового потока, происходящего из каталитического окисления, что сильно снижает затруднения и требования к оборудованию в операции разделения. Кроме того, общая эффективность каталитического окисления в способе настоящего изобретения уменьшается несущественно.

[061] В частности, в настоящем изобретении, когда выбирают избыточное количество газообразного кислорода, чтобы гарантировать, что хлороводород, по существу, окисляется, полученный газовый поток легче разделять. Из-за избыточного газообразного кислорода остаточное количество хлороводорода невелико и даже является пренебрежимым. Таким образом, когда полученный газовый поток конденсируется, вода, получаемая по реакции, может, по существу, поглощать хлороводород. После глубокой дегидратации требуется только разделение газообразного хлора и газообразного кислорода, так что газообразный хлор отделяют от газообразного кислорода, получая газообразный хлор.

[062] Путем объединения регулирования теплоты реакции путем возврата полученного газового потока и/или последовательного обеспечения газовых потоков, содержащих хлороводород, и/или газовых потоков, содержащих кислород, в расположенные ниже по потоку реакторы, срок службы катализаторов в настоящем способе значительно увеличивается.

[063] Как известно специалистам в данной области техники, согласно способу настоящей заявки перед тем, как полученный газовый поток возвращают в первый раз, реакцию можно инициировать путем прямого обеспечения газового потока, содержащего хлороводород, и/или газового потока, содержащего кислород для окисления газового потока, содержащего хлороводород. Также, как известно специалистам в данной области техники, после завершения каталитического окисления настоящего изобретения весь полученный газовый поток может разделяться.

[064] Применение адиабатических реакторов в настоящем способе выгодно, так как никакие устройства для удаления тепла не требуются в реакторах, что привносит значительно упрощение в структуру и снижение затрат.

[065] Далее настоящая заявка будет описана с конкретными вариантами осуществления. Все эти конкретные варианты осуществления являются иллюстративными, а не ограничивающими. Путем сравнения между этими примерами и сравнительными примерами специалист в данной области техники может понять, что настоящее изобретение имеет неожиданные технические эффекты.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Пример 1

[066] На фиг.1 показана последовательность операций. В настоящем варианте осуществления извлеченный газообразный кислород 13 и/или извлеченный хлороводород 14, полученные путем разделения остатка полученного газового потока, не возвращают в реакцию каталитического окисления. Весь газовый поток, содержащий хлороводород, подают в первый реактор, а газовые потоки, содержащие кислород, подают в реакторы.

[067] Первый этап: перед началом реакции катализатор помещают в реакторы каждой стадии, каталитические реакционные слои, содержащие катализаторы, предварительно нагревают, и когда реакционный слой первого реактора 1 достигает заданной температуры реакции, свежий газовый поток 8(I), содержащий хлороводород, и 19, содержащий свежий газовый поток 9(I), содержащий кислород, смешивают, получая смешанный газовый поток 17, содержащий газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород, и смешанный газовый поток 17 предварительно нагревают посредством газового теплообменника 6 и предварительного нагревателя 7 до заданной температуры и затем пускают в первый реактор 1, начиная каталитическое окисление хлороводорода.

[068] Второй этап: после начала реакции полученный газовый поток 22 из первого реактора 1 пропускают через теплообменник 4, смешивают с другими газовыми потоками, предназначенными для подачи во второй реактор (другими газовыми потоками называют возвращенный полученный газовый поток и газовый поток, содержащий кислород, и/или газовый поток, содержащий хлороводород, поступающие в реактор, далее то же самое), и затем подают во второй реактор 2, продолжая реакцию; полученный газовый поток 24 из второго реактора 2 пропускают через теплообменник 5, смешивают с другими газовыми потоками, предназначенными для подачи в третий реактор, и затем подают в третий реактор 3, продолжая реакцию.

[069] Третий этап: часть полученного газового потока 26 из третьего реактора 3 в виде одной третьей (10а) возвращенного полученного газового потока 10 смешивают с газовым потоком из предварительного нагревателя 7 перед возвратом на вход сырья первого реактора 1, и затем обеспечивают в первый реактор 1; одну третью (10b) возвращенного полученного газового потока 10 смешивают с газовым потоком 33, содержащим кислород, поступающим во второй реактор, перед возвратом на вход сырья второго реактора 2, и затем обеспечивают во второй реактор 2; одну третью (10с) возвращенного полученного газового потока 10 смешивают с газовым потоком 34, содержащим кислород, поступающим в третий реактор, перед возвратом на вход сырья третьего реактора 3, и затем обеспечивают в третий реактор 3. Остаток 11 полученного газового потока 26 из третьего реактора 3 пропускают через газовый теплообменник 6 и обеспечивают в разделяющее устройство 20 для разделения полученного газового потока в предшествующем уровне техники, получая извлеченный газообразный кислород 13, извлеченный хлороводород 14, извлеченный газообразный хлор 15 и извлеченную соляную кислоту 16 соответственно; далее, смешанный газовый поток 17, содержащий 19, содержащий свежий газовый поток 9(I), содержащий кислород, и свежий газовый поток 8(I), содержащий хлороводород, подают в газовый теплообменник 6 в качестве охлаждающей среды и подвергают тепловому обмену с полученным газовым потоком 11 в газовом теплообменнике 6, получая теплообмененный смешанный газовый поток 18, содержащий газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород; теплообмененный смешанный газовый поток 18 пропускают через предварительный нагреватель 7, получая смешанный газ 21 с возвращенным полученным газовым потоком 10а, который содержит теплообмененный смешанный газовый поток 18, содержащий газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород, и возвращенный полученный газовый поток 10а; смешанный газ 21 обеспечивают в первый реактор 1, и затем полученный газовый поток из предыдущего реактора, газовый поток, содержащий кислород для окисления газового потока, содержащего хлороводород, и соответствующие возвращенные полученные газовые потоки 10b и 10с последовательно обеспечивают во второй и третий реакторы, начиная непрерывное получение.

[070] Разделяющее устройство 20 для разделения полученного газового потока в предшествующем уровне техники содержит компоненты (не показаны), способные выполнять обычные этапы операции разделения, такие как конденсация, дегидратация, адсорбция, сжижение или подобные. Конкретные этапы разделения содержат: а) Конденсация: полученный газовый поток из реакции настоящего изобретения конденсируют при температуре -5-5°С и давлении 0,05-10 МПа, вода вместе с частью непрореагировавшего хлороводорода конденсируется в виде водного раствора соляной кислоты, b) Глубокая дегидратация: газовый поток после конденсации на этапе а подвергают глубокой дегидратации, где сушку выполняют с помощью технологии адсорбции с переменой температуры, используя составной слой адсорбента с двумя адсорбентами в комбинации, где один адсорбент представляет собой адсорбент оксид алюминия, расположенный в верхней части адсорбера, а другой адсорбент представляет собой адсорбент цеолитное молекулярное сито для глубокой дегидратации, расположенный в нижней части адсорбера, и объемное отношение верхнего адсорбента оксида алюминия к нижнему адсорбенту для глубокой дегидратации составляет 30%:70%. В адсорбционной сушке с переменой температуры давление адсорбции составляет 0,70 МПа, а температура адсорбции составляет 30°С; операция регенерации включает в себя процессы десорбции и дегидратации. Давление десорбции операции регенерации составляет 0,009 МПА, а температура десорбции операции регенерации составляет 160°С; процесс дегидратации операции регенерации использует газ-носитель при температуре 180°С. с) Адсорбция: газовый поток, подвергнутый глубокой дегидратации на этапе b, пропускают через углеродное молекулярное сито в качестве адсорбента, чтобы удалять газообразный кислород путем адсорбции, используя технологию адсорбции с переменой давления и температуры, включающую процессы адсорбции и десорбции, где давление адсорбции составляет 0,5 МПа, а температуру на стадии адсорбции постепенно снижают от 60°С до 25°С; давление десорбции при пониженном давлении составляет -0,07 МПа, а температура десорбции составляет 50°С, и десорбция дает отделенный газовый поток, содержащий кислород. Оставшийся газ после адсорбции представляет собой газовый поток, содержащий хлор, с газообразным хлором в качестве основного компонента. d) Сжижение: газовый поток, содержащий хлор, полученный на этапе с, сжижают при температуре -20-20°С и давлении 0,05-10 МПа, и затем разделяют, получая газовый поток, содержащий хлороводород, и сжиженный газовый поток, содержащий хлор после сжижения.

[071] Извлеченный газообразный кислород 13, извлеченный хлороводород 14, извлеченный газообразный хлор 15 и извлеченную соляную кислоту 16 получают с помощью разделяющего устройства 20. Возможно, извлеченную соляную кислоту 16 можно испарять и снова использовать для каталитического окисления.

[072] Свежий газовый поток 9(I), содержащий кислород, и свежий газовый поток 8(I), содержащий хлороводород, можно предварительно нагревать соответственно, или смешивать и затем предварительно нагревать перед началом реакции.

[073] Газовые потоки 19, 33, 34, содержащие кислород, обеспечиваемые в первый реактор 1, второй реактор 2 и третий реактор 3 соответственно, представляют собой свежий газовый поток 9(I), содержащий кислород. Отношение газового потока, содержащего хлороводород, и газового потока, содержащего кислород, в смешанном газовом потоке 17, содержащем газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород, можно регулировать соответственно обстоятельствам.

[074] На фиг.2 показана конкретная последовательность операций примера 2.

[075] В настоящем варианте осуществления извлеченный газообразный кислород 13 и/или извлеченный хлороводород 14, полученные путем разделения остатка полученного газового потока, возвращают, чтобы продолжать реакцию каталитического окисления. Весь газовый поток, содержащий хлороводород, подают в первый реактор, а газовые потоки, содержащие кислород, подают в реакторы.

[076] Конкретная процедура является следующей:

[077] Первый этап: перед началом реакции катализатор помещают в реакторы каждой стадии, каталитические реакционные слои, содержащие катализаторы, предварительно нагревают, и когда реакционный слой первого реактора 1 достигает заданной температуры реакции, свежий газовый поток 8(I), содержащий хлороводород, и свежий газовый поток 9(I), содержащий кислород, смешивают, и смешанный газовый поток 17 предварительно нагревают посредством газового теплообменника 6 и предварительного нагревателя 7 до заданной температуры и затем пускают в первый реактор 1, начиная каталитическое окисление хлороводорода.

[078] Второй этап: после начала реакции полученный газовый поток 22 из первого реактора 1 пропускают через теплообменник 4, смешивают с другими газовыми потоками, предназначенными для подачи во второй реактор, и затем подают во второй реактор 2, продолжая реакцию; полученный газовый поток 24 из второго реактора 2 пропускают через теплообменник 5, смешивают с другими газовыми потоками, предназначенными для подачи в третий реактор, и затем подают в третий реактор 3, продолжая реакцию.

[079] Третий этап: часть полученного газового потока 26 из третьего реактора 3 в виде одной третьей (10а) возвращенного полученного газового потока 10 смешивают с газовым потоком из предварительного нагревателя 7 перед возвратом на вход сырья первого реактора 1, и затем обеспечивают в первый реактор 1; одну третью (10b) возвращенного полученного газового потока 10 смешивают с газовым потоком 33', содержащим кислород, поступающим во второй реактор, перед возвратом на вход сырья второго реактора 2, и затем обеспечивают во второй реактор 2; одну третью (10с) возвращенного полученного газового потока 10 смешивают с газовым потоком 34', содержащим кислород, поступающим в третий реактор, перед возвратом на вход сырья третьего реактора 3, и затем обеспечивают в третий реактор 3. Остаток 11 полученного газового потока 26 из третьего реактора 3 пропускают через газовый теплообменник 6 и обеспечивают в разделяющее устройство 20 для разделения полученного газового потока в предшествующем уровне техники, получая извлеченный газообразный кислород 13, извлеченный хлороводород 14, извлеченный газообразный хлор 15 и извлеченную соляную кислоту 16 соответственно; свежий газовый поток 8(I), содержащий хлороводород, может смешиваться с извлеченным хлороводородом 14, образуя газовый поток 8(II), содержащий хлороводород; свежий газовый поток 9(I), содержащий кислород, может смешиваться с извлеченным газообразным кислородом 13, образуя газовые потоки 19', 33', 34', содержащие кислород, обеспечиваемые в реакторы 1, 2, 3 соответственно, где в отсутствие извлеченного газообразного кислорода 13 газовые потоки 19', 33', 34', содержащие кислород, обеспечиваемые в реакторы 1, 2, 3, представляют собой свежий газовый поток 9(I), содержащий кислород. Более конкретно, газовые потоки 19', 33', 34' можно регулировать посредством вентилей (не показаны) в трубах, получая газовые потоки, содержащие извлеченный газообразный кислород 13, или газовые потоки, содержащие кислород, содержащие свежий газовый поток 9(I) и извлеченный газообразный кислород 13 в любом отношении, или только свежий газовый поток 9(I), содержащий кислород.

[080] Далее, смешанный газовый поток 17, содержащий газовый поток 19', содержащий кислород, и газовый поток 8(II), содержащий хлороводород, подают в газовый теплообменник 6 в качестве охлаждающей среды, и подвергают тепловому обмену с полученным газовым потоком 11 в газовом теплообменнике 6, получая теплообмененный смешанный газовый поток 18, содержащий газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород; теплообмененный смешанный газовый поток 18 пропускают через предварительный нагреватель 7, получая смешанный газ 21 с возвращенным полученным газовым потоком 10а, который содержит теплообмененный смешанный газовый поток 18, содержащий газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород, и возвращенный полученный газовый поток 10а; смешанный газ 21 обеспечивают в первый реактор 1, и затем полученный газовый поток из предыдущего реактора, газовый поток, содержащий кислород для окисления газового потока, содержащего хлороводород, и соответствующие возвращенные полученные газовые потоки 10b и 10с последовательно обеспечивают во второй и третий реакторы, начиная непрерывное получение.

[081] Разделяющее устройство 20 для разделения полученного газового потока в предшествующем уровне техники содержит компоненты (не показаны), способные выполнять обычные этапы операции разделения, такие как конденсация, адсорбция или подобные. Извлеченный газообразный кислород 13, извлеченный хлороводород 14, извлеченный газообразный хлор 15 и извлеченную соляную кислоту 16 получают с помощью разделяющего устройства 20. Возможно, извлеченную соляную кислоту 16 можно испарять и снова использовать для каталитического окисления.

[082] Свежий газовый поток 9(I), содержащий кислород, и свежий газовый поток 8(I), содержащий хлороводород, можно предварительно нагревать соответственно, или смешивать и затем предварительно нагревать перед началом реакции. Отношение свежего газового потока 8(I), содержащего хлороводород, извлеченного хлороводорода 14, свежего газового потока 9(I), содержащего кислород, и извлеченного газообразного кислорода 13 в смешанном газовом потоке 17, содержащем газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород, можно регулировать соответственно обстоятельствам.

Пример 3

[083] На фиг.3 показана последовательность операций.

[084] В настоящем варианте осуществления извлеченный газообразный кислород 13 и/или извлеченный хлороводород 14, полученные путем разделения остатка полученного газового потока, возвращают, чтобы продолжать реакцию каталитического окисления. Весь газовый поток, содержащий кислород, подают в первый реактор, а газовые потоки, содержащие хлороводород, подают в реакторы.

[085] Конкретная процедура является следующей:

[086] Первый этап: перед началом реакции катализатор помещают в реакторы каждой стадии, каталитические реакционные слои, содержащие катализаторы, предварительно нагревают, и когда реакционный слой первого реактора 1 достигает заданной температуры реакции, свежий газовый поток 9(I), содержащий кислород, и свежий газовый поток 8(I), содержащий хлороводород, смешивают, и смешанный газовый поток предварительно нагревают посредством газового теплообменника 6 и предварительного нагревателя 7 до заданной температуры и затем пускают в первый реактор 1, начиная каталитическое окисление хлороводорода.

[087] Второй этап: после начала реакции полученный газовый поток 22 из первого реактора 1 пропускают через теплообменник 4, смешивают с другими газовыми потоками, предназначенными для подачи во второй реактор, и затем подают во второй реактор 2, продолжая реакцию; полученный газовый поток 24 из второго реактора 2 пропускают через теплообменник 5, смешивают с другими газовыми потоками, предназначенными для подачи в третий реактор, и затем подают в третий реактор 3, продолжая реакцию.

[088] Третий этап: часть полученного газового потока 26 из третьего реактора 3 в виде одной третьей (10а) возвращенного полученного газового потока 10 смешивают с газовым потоком из предварительного нагревателя 7 перед возвратом на вход сырья первого реактора 1, и затем обеспечивают в первый реактор 1; одну третью (10b) возвращенного полученного газового потока 10 смешивают с газовым потоком 33", содержащим хлор, поступающим во второй реактор, перед возвратом на вход сырья второго реактора 2, и затем обеспечивают во второй реактор 2; одну третью (10с) возвращенного полученного газового потока 10 смешивают с газовым потоком 34", содержащим хлор, поступающим в третий реактор, перед возвратом на вход сырья третьего реактора 3, и затем обеспечивают в третий реактор 3. Другую часть 11 полученного газового потока 26 из третьего реактора 3 пропускают через газовый теплообменник 6 и обеспечивают в разделяющее устройство 20 для разделения полученного газового потока в предшествующем уровне техники, получая извлеченный газообразный кислород 13, извлеченный хлороводород 14, извлеченный газообразный хлор 15 и извлеченную соляную кислоту 16 соответственно; свежий газовый поток 9(I), содержащий кислород, может смешиваться с извлеченным газообразным кислородом 13, образуя газовый поток 9(II), содержащий кислород; свежий газовый поток 8(I), содержащий хлороводород, может смешиваться с извлеченным хлороводородом 14, образуя газовые потоки 19", 33", 34", содержащие хлороводород, обеспечиваемые в реакторы 1, 2, 3 соответственно, где в отсутствие извлеченного хлороводорода 14 газовые потоки 19", 33", 34", содержащие хлороводород, обеспечиваемые в реакторы 1, 2, 3, представляют собой свежий газовый поток 8(I), содержащий хлороводород. Более конкретно, газовые потоки 19", 33", 34" можно регулировать посредством вентилей (не показаны) в трубах, получая газовые потоки, содержащие извлеченный хлороводород 14, или газовые потоки, содержащие хлороводород, содержащие свежий газовый поток 8(I), содержащий хлороводород, и извлеченный хлороводород 14 в любом отношении, или только свежий газовый поток 8(I), содержащий хлороводород.

[089] Далее, смешанный газовый поток 17, содержащий газовый поток 9(II), содержащий кислород, и газовый поток 19", содержащий хлороводород, подают в газовый теплообменник 6 в качестве охлаждающей среды, и подвергают тепловому обмену с полученным газовым потоком 11 в газовом теплообменнике 6, получая теплообмененный смешанный газовый поток 18, содержащий газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород; теплообмененный смешанный газовый поток 18 пропускают через предварительный нагреватель 7, получая смешанный газ 21 с возвращенным полученным газовым потоком 10а, который содержит теплообмененный смешанный газовый поток 18, содержащий газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород, и возвращенный полученный газовый поток 10а; смешанный газ 21 обеспечивают в первый реактор 1, и затем полученный газовый поток из предыдущего реактора, газовый поток, содержащий хлороводород, и соответствующие возвращенные полученные газовые потоки 10b и 10с последовательно обеспечивают во второй и третий реакторы, начиная непрерывное получение.

[090] Разделяющее устройство 20 для разделения полученного газового потока в предшествующем уровне техники содержит компоненты (не показаны), способные выполнять обычные этапы операции разделения, такие как конденсация, дегидратация, адсорбция, или подобные. Конкретные этапы разделения содержат: а) Конденсация: полученный газовый поток из реакции настоящего изобретения конденсируют при температуре -5-5°С и давлении 0,05-10 МПа, вода вместе с частью непрореагировавшего хлороводорода конденсируется в виде водного раствора соляной кислоты, b) Глубокая дегидратация: газовый поток после конденсации на этапе а подвергают глубокой дегидратации, где сушку выполняют с помощью технологии адсорбции с переменой давления, используя составной слой адсорбента с двумя адсорбентами в комбинации, где один адсорбент представляет собой адсорбент оксид алюминия, расположенный в верхней части адсорбера, а другой адсорбент представляет собой адсорбент цеолитное молекулярное сито для глубокой дегидратации, расположенный в нижней части адсорбера, и объемное отношение верхнего адсорбента оксида алюминия к нижнему адсорбенту для глубокой дегидратации составляет 40%:60%. В адсорбционной сушке с переменой давления давление адсорбции составляет 0,40 МПа, давление десорбции составляет 0,02 МПа, а температура адсорбции представляет собой окружающую температуру. с) Адсорбция: газовый поток, подвергнутый глубокой дегидратации на этапе b, пропускают через углеродное молекулярное сито в качестве адсорбента, чтобы удалять газообразный кислород путем адсорбции, используя технологию адсорбции с переменой давления и температуры, включающую процессы адсорбции и десорбции, где давление адсорбции составляет 0,20 МПа, а температуру на стадии адсорбции постепенно снижают от 40°С до 20°С; давление десорбции под вакуумом составляет -0,07 МПа, а температура десорбции составляет 40°С, и десорбция дает отделенный газовый поток, содержащий кислород. Оставшийся газ после адсорбции представляет собой газовый поток, содержащий хлор, с газообразным хлором в качестве основного компонента. Так как исходное объемное отношение хлороводорода и газообразного кислорода равно 1:1, остаточный непрореагировавший хлороводород, по существу, поглощается во время конденсации водой, образующейся в реакции. Дополнительное отделение хлороводорода не требуется для газообразного хлора.

[091] Извлеченный газообразный кислород 13, извлеченный газообразный хлор 15 и извлеченную соляную кислоту 16 получают с помощью разделяющего устройства 20. Возможно, извлеченную соляную кислоту 16 можно испарять и снова использовать для каталитического окисления.

[092] Свежий газовый поток 9(I), содержащий кислород, и свежий газовый поток 8(I), содержащий хлороводород, можно предварительно нагревать соответственно, или смешивать и затем предварительно нагревать перед началом реакции.

[093] Отношение свежего газового потока 8(I), содержащего хлороводород, извлеченного хлороводорода 14, свежего газового потока 9(I), содержащего кислород, и извлеченного газообразного кислорода 13 в смешанном газе 17, содержащем газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород, можно регулировать соответственно обстоятельствам.

[094] Конкретная последовательность операций примера 4 такая же, как последовательность операций примера 3. Конкретные параметры способа примера 4 и конкретные параметры способа примера 3 показаны в таблице ниже соответственно.

[095] Условия способа сравнительных примеров 1, 2, 3, 4, по существу, такие же, как в примерах 1, 2, 3, 4, с единственным отличием в том, что никакой полученный газовый поток не возвращают в сравнительных примерах 1, 2, 3, 4, а именно, весь полученный газовый поток 26 из третьего реактора прямо направляют в разделяющее устройство для разделения полученного газового потока в предшествующем уровне техники.

[096] Конкретные условия способа в примерах 1, 2, 3, 4 и сравнительных примерах 1, 2, 3, 4 показаны в таблице ниже.

[097] Катализаторы, указанные в таблице, следующие:

[098] Рутений-медный композитный катализатор 1: в катализаторе медь составляет 5,2%, калий составляет 0,5%, редкоземельный металл церий составляет 0,4%, и рутений составляет 2,5%, остальное носитель, в расчете на массу катализатора.

[099] Рутений-медный композитный катализатор 2: в катализаторе медь составляет 9,2%, калий составляет 0,6%, редкоземельный металл церий составляет 0,5%, и рутений составляет 5,0%, остальное носитель, в расчете на массу катализатора.

[0100] Результаты примеров 1-4 и сравнительных примеров 1-4 показаны в таблице ниже:

Реферат

Изобретение может быть использовано в химической промышленности. Для получения газообразного хлора путем каталитического окисления хлороводорода обеспечивают один или нескольких реакторов, заполненных катализатором, которые соединены последовательно или параллельно. Обеспечивают газовый поток, содержащий хлороводород, и газовый поток, содержащий кислород для окисления газового потока, содержащего хлороводород, в первый из указанных один или нескольких реакторов. Обеспечивают газовый поток, содержащий хлороводород, и/или газовый поток, содержащий кислород, для окисления газового потока, содержащего хлороводород, в расположенные ниже по потоку реакторы. Непосредственно возвращают часть полученного газового потока без его разделения из последнего из указанных реакторов в любой из указанных один или несколько реакторов. Разделяют остаток полученного газового потока из последнего из указанных реакторов, получая газообразный хлор. Изобретение позволяет продлить срок службы катализатора, снизить производственные расходы путем эффективного регулирования и утилизации теплоты реакции. 25 з.п. ф-лы, 3 ил., 2 табл., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения хлора

Комментарии