Пиролизная печь с u-образным змеевиком с внутренним оребрением - RU2211854C2

Код документа: RU2211854C2

Чертежи

Описание

Изобретение относится к печи для нагревания текучих сред, т.е. к технологическим нагревателям. Изобретение, в частности, относится к печи такого типа, в которой имеется по крайней мере одна радиационная секция, в которой технологическая текучая среда проходит через трубы, в которых она подвергается косвенному нагреванию предпочтительно за счет энергии теплового излучения, выделяющейся при работе горелок. Наибольший эффект от предлагаемых в изобретении способа и устройства может быть получен при их использовании для пиролиза жидких или газообразных в обычном состоянии ароматических и/или алифатических углеводородов, таких как этан, пропан, нафта или газойль, с целью получения из них этилена и других продуктов, таких как ацетилен, пропилен, бутадиен и др. Поэтому ниже в описании изобретения речь идет именно о пиролизе углеводородов, в частности о получении этилена паровым крекингом углеводородного сырья.В настоящее время паровой крекинг является самым распространенным в промышленности способом получения легких олефинов, таких как этилен, пропилен и бутадиен. Этилен, пропилен и бутадиен являются основными химическими компонентами построения цепи, из которых получают различные высокомолекулярные полимерные материалы и другие важные химические полупродукты. Потребность в таких основных нефтехимических компонентах построения цепи постоянно растет и будет, очевидно, расти и в будущем. Из всех получаемых паровым крекингом продуктов этилен является продуктом, потребность в котором особенно велика, а сепарация и очистка сопряжены с наибольшими затратами. Именно этим и объясняется особая необходимость в увеличении выхода или избирательности этилена. В основе парового крекинга лежит реакция термического крекинга, которая обычно проводится в реакторе, выполненном в виде трубчатой печи. Благодаря небольшой длительности обработки и низкому парциальному давлению углеводорода такой реактор обладает высокой избирательностью в отношении этилена. Для получения этилена используют различное углеводородное сырье, начиная от этана и заканчивая вакуумным газойлем, при этом реакция крекинга протекает в присутствии используемого в качестве разбавителя водяного пара. Весь комплекс реакций, протекающих в таком трубчатом реакторе, и его конструкция подробно описаны и в различной научно-технической литературы, и в многочисленных патентах.

Паровой крекинг углеводородов обычно проводят путем подачи исходного сырья, находящегося в парообразном или по существу парообразном состоянии в смеси с разбавляющим его водяным паром, в соответствующие змеевики крекинг-печи. Такая реакционная смесь исходного сырья и пара проходит через большое количество параллельных змеевиков или труб, расположенных в конвективной секции крекинг-печи, в которой под действием горячих газообразных продуктов сгорания топлива происходит повышение температуры исходного сырья и разбавляющего его водяного пара. Каждый змеевик или труба затем проходит через радиационную секцию крекинг-печи, в которой расположено большое количество горелок, выделяющих тепло, под действием которого происходит нагревание реагентов до необходимой температуры, при которой в смеси углеводородов и водяного пара происходит соответствующая реакция.

Основной проблемой, присущей всем крекинг-процессам, является образование кокса. При нагревании углеводородного сырья в печи до температуры парового крекинга на внутренних стенках труб, образующих змеевики, в которых протекает реакция крекинга, происходит отложение кокса. Такие отложения кокса на внутренних стенках труб снижают эффективность передачи тепла, проходящего через стенки труб, к протекающей внутри труб реакционной смеси, в результате чего происходит повышение температуры металла труб, которая в конечном счете достигает температуры, при которой может произойти разрушение труб. Кроме того, отложения кокса уменьшают проходное сечение труб и как следствие этого увеличивают потери давления протекающей по трубам реакционной смеси.

Оптимальным способом повышения избирательности реактора по отношению к этилену является снижение объема змеевика при сохранении площади поверхности теплопередачи. Достичь этого можно путем замены теплообменников с трубами большого диаметра на змеевики с большим количеством труб небольшого диаметра с большим, чем для труб большого диаметра, отношением поверхности теплообмена к объему. Используемые обычно в крекинг-печах трубы имеют диаметр до 7,6 см (3 дюйма) или, что более предпочтительно, от 3,0 до 6,4 см (1,2-2,5 дюйма).

Необходимость сокращения времени нахождения реагентов в трубах крекинг-печи требует использования более коротких змеевиков, длина которых постоянно снижается и сократилась от 45 м (150 футов) сначала до 20-27 м (60-90 футов), а в последнее время и до 9-12 м (30-40 футов). При уменьшении длины змеевиков для уменьшения теплового потока, а следовательно, и снижения температуры труб, необходимо уменьшить диаметр трубы. Существующие в настоящее время змеевики крекинг-печей обычно изготавливают из высоколегированных (25% Сr, 35% Ni, плюс присадки) нержавеющих сталей, которые могут максимально выдерживать температуры порядка 1030-1150oС (1900-2100oF).

Несмотря на существенный прогресс, достигнутый при создании оптимальной конструкции крекинг-печи, проблема, связанная с образованием в печи в качестве побочного продукта кокса, образующего отложения внутри труб змеевиков, все еще остается до конца не решенной. Наличие на стенках труб отложений кокса, который играет роль теплоизоляции, сопровождается увеличением температуры змеевика. Когда температура трубы достигает максимальной температуры, которую может выдержать материал, из которого изготовлена труба, работу печи приходится прекращать и удалять из нее кокс. Обычно для этого используют смесь сжатого воздуха и водяного пара, которую прокачивают через нагретый до высокой температуры змеевик. Удаление кокса происходит одновременно и за счет его сгорания и за счет эрозии или отслаивания от стенки трубы. Для удаления кокса из печи используются и другие методы, не предусматривающие продувку через трубы сжатого воздуха. В этих случаях удаление кокса из труб происходит в основном за счет эрозии/отслаивания кокса и перехода его в газообразное состояние. В любом случае независимо от способа удаления кокса некоторые куски кокса, которые отслаиваются от стенок труб, имеют достаточно большие размеры. По мере снижения диаметра труб вероятность их забивания большими кусками отслаивающегося от стенок труб кокса в процессе его удаления из змеевика или после этого существенно возрастает. Удаление из труб отложений кокса длится обычно от 12 до 48 ч и зависит от целого ряда факторов, к которым относятся конструкция печи, вид подвергающегося крекингу сырья, длительность работы печи до удаления кокса, и от необходимой степени очистки труб от образовавшихся на их стенках отложений кокса.

В настоящее время известны различные и широко используемые в промышленности способы снижения температуры изготовленных из металла труб (а следовательно, и снижения интенсивности коксования или, иными словами, сокращения времени нахождения реагентов в имеющемся в печи змеевике). В некоторых известных конструкциях использовалось разделение входной части змеевиков на множество ветвей, позволяющее уменьшить нагрев выходных труб (см. например, ЕР 0 305 799 А1). В других случаях для предотвращения образования внутри труб изолирующего слоя кокса к реакционному сырью добавляют в небольших концентрациях специальные компоненты.

Процесс передачи тепла при высокоэндотермической реакции крекинга может быть выражен известным уравнением Q=ЦхАхΔТ. Коэффициент теплопередачи U зависит от скорости газа в трубе. Чем выше скорость газа, тем больше коэффициент U и тем самым меньше может быть перепад температур ΔТ, а следовательно, при заданной температуре технологической текучей среды меньше может быть температура металла труб. Однако с увеличением скорости прохождения газа его давление падает и среднее парциальное давление углеводорода в змеевике увеличивается. В конечном итоге эффект от увеличения парциального давления углеводорода начинает превосходить эффект от сокращения времени нахождения реагентов в трубах, а дальнейшее увеличение скорости газа снижает избирательность реактора по отношению к этилену. Этим фактором и определяется по существу максимальная величина коэффициента U.

Общую поверхность (А) теплопередачи можно увеличить за счет увеличения количества труб малого диаметра. Такой подход широко применяется в промышленности в реакторах с внутренним диаметром труб 2,5-3,8 см (1,0-1,5 дюйма). По технологическим соображениям такой диаметр трубы является практически минимально возможным диаметром, так как в трубах меньшего диаметра влияние отложений кокса становится чрезмерным.

В технологических процессах, связанных с теплопередачей, широко используется общий принцип повышения теплопередачи за счет увеличения площади внутренней поверхности труб. Однако применение этого принципа для таких высокотемпературных процессов крекинга, сопровождающихся образованием кокса, как паровой крекинг, оказывается весьма затруднительным.

Тем не менее в настоящее время известно несколько случаев применения такого способа повышения теплопередачи, позволяющего уменьшить температуру металла труб в печах парового крекинга. В одном из известных решений (см. US 4342242) в обычные трубы круглого поперечного сечения вставляют продольные вставки специальной конструкции. Вставка имеет центральную часть и выступающие лопатки, которые соприкасаются с внутренней поверхностью змеевика. Выполненные таким образом вставки могут быть установлены только в некоторой части трубчатого змеевика печи. В другом известном решении (см. GB 969796) внутри труб выполняются скругленные каналы или ребра, которые увеличивают площадь внутренней поверхности трубы. Такая труба имеет гладкую внутреннюю поверхность, позволяющую избежать концентрации напряжений и не создающую дополнительных гидравлических сопротивлений потоку проходящего через трубу газа. Описанные в этом патенте специальные трубы проходят 4 раза через радиационную секцию и имеют относительно большой внутренний диаметр, равный 9,525 см (3,75 дюйма).

В настоящее время известны конструкции специальных змеевиков с различными по форме трубами с внутренними каналами или ребрами. В работе, представленной на симпозиуме Американского института химических инженеров (Т.А. Wells, "Specialty Furnace Design Steam Reformers and Steam Crackers", AlChE Spring National Meeting, Новый Орлеан, шт. Луизиана, 6-10 марта 1988 г.), говорится о применении трубы с увеличенной внутренней поверхностью, использованной в конструкции теплообменника с одним проходом трубы. Трубы с увеличенной внутренней поверхностью используются также во входных ветвях удлиненных змеевиков (ЕР 0305799 А1), конструкция которых известна в литературе под названием SRT V ("Energy Progress", т. 8, 3, стр. 160-168, сентябрь 1988 г.). В обеих последних работах говорится о промышленном применении теплообменников с трубами, у которых внутренний диаметр равен приблизительно 2,5-3,8 см (1,0-1,5 дюйма), при этом та часть трубы, которая имела скругленные каналы или ребра, проходила через радиационную секцию печи только один раз. В другой работе ("USC Super U Pyrolysis Concept", David J. Brown, John R. Brewer и Colin P. Bowen), представленной на весеннем национальном симпозиуме Американского института химических инженеров в Орландо, шт. Флорида, в марте 1990 г. , содержится информация о трубах с внутренними ребрами, расположенными во входной ветви змеевика. В этой работе утверждается, что наличие ребер в выходных ветвях змеевика было бы полезным, однако никаких конкретных предложений по поводу того, как это технологически или конструктивно можно реализовать, в ней не содержится.

До настоящего времени в литературе нет никаких сведений о возможности применения труб с увеличенной внутренней поверхностью в двухпроходных змеевиках, которые обычно состоят из труб U-образной формы. Такие двухпроходные змеевики, как правило, имеют длину 15-27 м (50-90 футов) и изготавливаются из труб с внутренним диаметром от 3,8 до 6,4 см (1,5-2,5 дюйма). Минимальная длина двухпроходных змеевиков составляет обычно 13 м (40 футов). Проблема изготовления таких змеевиков заключается в том, что в настоящее время не существует реальных возможностей для изготовления труб с внутренним оребрением достаточно большой длины, позволяющей изготовить U-образную трубу двухпроходного змеевика в виде одной целой детали.

В настоящее время внутреннее оребрение применяется только на входной половине U-образной трубы, как это описано в ЕР 0305799 А1, где для увеличения внутренней поверхности теплообмена предложено использовать внутренние ребра, стержни или вставки, расположенные, однако, только на входе печи, а не на выходе из нее. В этом патенте отмечается, что вставки, расположенные в выходной части трубы, могут служить ядром для роста слоя кокса, образующегося в процессе пиролиза. Известно, однако, что именно выходной конец трубы имеет максимальную температуру, и поэтому преимущества оребренных труб не проявляются на том участке теплообменника, где они могли бы дать максимальный эффект. Оребренные трубы можно было бы применить и на выходной ветви змеевика, но при этом существует опасность, что куски кокса, отслоившиеся от стенок труб во входной ветви змеевика, могут застрять в начале его оребренного выходного участка. И, наконец, накопленный в настоящее время практический опыт свидетельствует о том, что изогнутая часть оребренной трубы всегда предрасположена к забиванию коксом, отслаивающимся от стенок труб, расположенных во входной ветви змеевика.

Все перечисленные выше недостатки, которыми с точки зрения процесса теплопередачи обладают известные паровые печи для крекинга, определяют необходимость создания новой конструкции крекинг-печи с повышенной теплопередачей внутренней поверхности труб, низким образованием кокса, пониженной температурой металла труб и повышенной избирательностью к этилену. Необходимо, в частности, разработать такую конструкцию двухпроходного змеевика или U-образных труб, в которой снижение температуры металла труб достигается за счет увеличения площади внутренней поверхности трубы по всей ее длине.

Объектом настоящего изобретения является нагреватель для нагрева технологической текучей среды, имеющий радиационную камеру с расположенным в ней множеством двухпроходных трубчатых секций, содержащих по меньшей мере одну входную ветвь, соединенную с возможностью прохода потока текучей среды по меньшей мере с одной выходной ветвью, и изогнутый трубчатый элемент, соединяющий входную ветвь с выходной ветвью и обеспечивающий прохождение потока текучей среды между входной ветвью и выходной ветвью, в котором каждая трубчатая секция имеет внутренние ребра, устройство для подачи технологической текучей среды во входную ветвь, устройство для воздействия тепловым излучением на наружную поверхность двухпроходных трубчатых секций с целью их нагревания, выходное устройство для охлаждения и сбора технологической текучей среды, выходящей из выходной ветви.

Входная ветвь трубчатой секции этого нагревателя может иметь внутренние ребра.

Изогнутый трубчатый элемент, соединяющий входную ветвь с выходной ветвью и обеспечивающий прохождение потока текучей среды между входной ветвью и выходной ветвью, также может иметь внутренние ребра.

В предпочтительном варианте выполнения нагреватель имеет радиационную камеру с расположенным в ней множеством U-образных трубчатых секций, входное устройство для подачи технологической текучей среды в U-образные трубчатые секции, устройство для воздействия тепловым излучением на наружную поверхность U-образных трубчатых секций, выходное устройство для охлаждения и сбора технологической текучей среды, выходящей из каждой U-образной трубчатой секции, при этом U-образные трубчатые секции по всей длине имеют внутренние ребра.

При этом U-образные трубчатые секции могут иметь внутренний диаметр от 3,2 см до 7,6 см.

Наиболее предпочтительно, чтобы U-образные трубчатые секции имели внутренний диаметр от 3,8 см до 6,4 см или от 5 см до 6,4 см.

В тоже время U-образную трубчатую секцию предпочтительно выполнить постоянного диаметра.

U-образные трубчатые секции нагревателя согласно изобретению могут иметь 8-24 продольных ребер, расположенных по периметру на их внутренней поверхности.

Предпочтительно, чтобы U-образные трубчатые секции имели 10-18 продольных ребер, расположенных по периметру на их внутренней поверхности.

U-образные трубчатые секции в одном из вариантов могут быть образованы соединением двух или более трубчатых секций, при этом торцы ребер в каждом соединении должны быть точно совмещены друг с другом.

U-образная трубчатая секция может быть изготовлена из двух трубчатых секций и иметь один сварочный шов, соединяющий две трубчатые секции, при этом сварочный шов должен быть надежно защищен от прямого теплового излучения.

Причем одно единственное соединение следует расположить в самой нижней части U-образной трубчатой секции.

Целесообразно в нагревателе согласно изобретению использовать U-образные трубчатые секции, каждая из которых имеет общую длину в пределах от 13 до 27 м.

Наиболее предпочтительно, чтобы общая длина каждой U-образной трубчатой секции была в пределах от 15 до 27 м.

При этом предпочтительно, чтобы отношение высоты ребер к внутреннему диаметру трубчатой секции было в пределах от 0,05 до 0,20, а наиболее предпочтительно - в пределах от 0,07 до 0,14.

Предпочтительно использовать в нагревателе согласно изобретению трубчатые секции с высотой внутренних ребер в пределах от 0,13 до 1 см, где радиус вершины ребер лежит в пределах от 0,13 см до 0,65 см.

Внутренние ребра могут иметь одинаковый радиус вершины ребра и канавки, расположенной между ребрами.

Объектом изобретения является также способ получения олефинов, включающий предварительное нагревание углеводородного сырья, подачу предварительно нагретого сырья в множество радиационных змеевиков, нагревание радиационных змеевиков множеством горелок с целью приведения углеводородного сырья в состояние термического крекинга, сбор прошедшего крекинг углеводородного сырья из радиационного змеевика, охлаждение прошедшего крекинг углеводородного сырья, отбор по меньшей мере одного вида олефина из прошедшего крекинг углеводородного сырья, при этом каждый радиационный змеевик имеет по меньшей мере одну входную ветвь, соединенную с возможностью прохода потока текучей среды по меньшей мере с одной выходной ветвью, и изогнутый трубчатый элемент, соединяющий входную ветвь с выходной ветвью и обеспечивающий прохождение потока текучей среды между входной ветвью и выходной ветвью, которая у всех трубчатых секций имеет внутренние ребра.

При реализации предложенного способа входная ветвь трубчатой секции также имеет внутренние ребра, а также изогнутый трубчатый элемент, соединяющий входную ветвь с выходной ветвью и обеспечивающий прохождение потока текучей среды между входной ветвью и выходной ветвью, имеет внутренние ребра.

В одном из предпочтительных вариантов реализации предложенный способ включает предварительное нагревание углеводородного сырья, подачу предварительно нагретого сырья в множество радиационных змеевиков, нагревание радиационных змеевиков множеством горелок с целью приведения углеводородного сырья в состояние термического крекинга, сбор прошедшего крекинг углеводородного сырья из радиационного змеевика, охлаждение прошедшего крекинг углеводородного сырья, отбор по крайней мере одного вида олефина из прошедшего крекинг углеводородного сырья, очистку радиационного змеевика от кокса, накопившегося в нем в результате реакции теплового крекинга, при этом радиационные змеевики имеют входную ветвь и выходную ветвь, соединенные друг с другом в виде латинской буквы U, и имеют внутренние ребра, причем процесс очистки радиационного змеевика от кокса начинается прежде, чем толщина слоя кокса, накопившегося в змеевике, превысит толщину, при которой от поверхности труб отслаиваются большие куски кокса, которые забивают нижние части радиационного змеевика во время очистки труб от кокса.

Предложенный способ характеризуется также тем, что процесс очистки от кокса начинается прежде, чем средняя толщина слоя кокса приблизительно в 1,5 раза превысит высоту ребер.

Указанные выше, а также другие особенности, аспекты и преимущества предлагаемого изобретения более подробно

рассмотрены в приведенном ниже описании со ссылкой на прилагаемые чертежи, на которых показано:

на фиг. 1 - изображение в аксонометрии печи парового крекинга с обычным расположением ее

внутренних элементов;

на фиг.2 - отдельная U-образная трубчатая секция;

на фиг.3 - поперечное сечение оребренных U-образных трубчатых секций.

В настоящем изобретении предлагается нагреватель в виде печи для нагревания технологической текучей среды. В частности, в изобретении предлагается печь для нагревания технологической текучей среды, предрасположенной к образованию кокса в результате химической реакции, происходящей при ее нагревании. Конкретным примером выполнения настоящего изобретения является паровая крекинг-печь, применяемая в нефтехимической промышленности для получения олефинов.

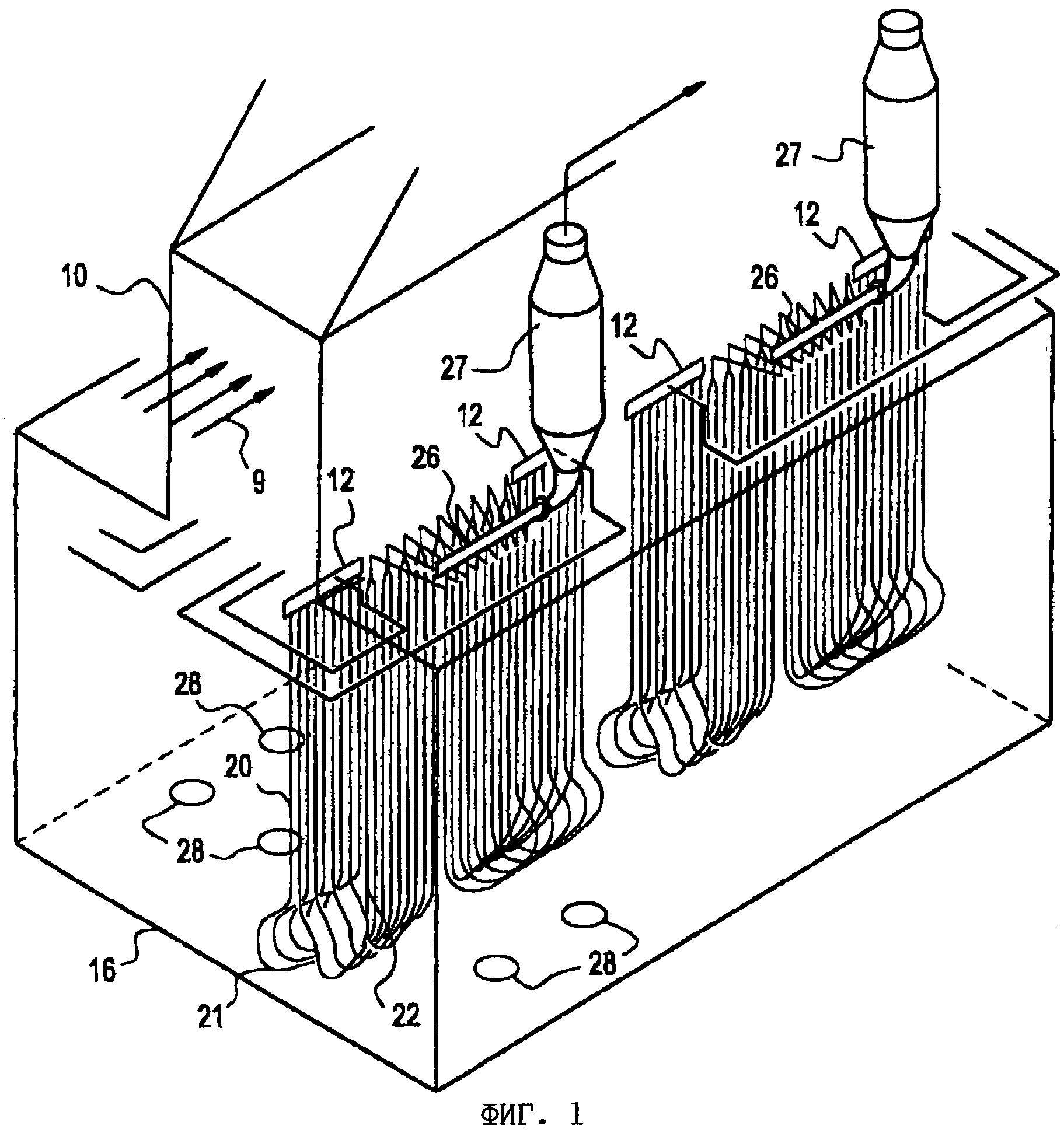

Как показано на фиг.1, поток исходного сырья в виде текучей среды по одной или нескольким подводящим магистралям 9 подается в конвекционную секцию 10, в которой он предварительно нагревается предпочтительно до температуры приблизительно от 800o F (426oС) до 1500o F (816oС) горячими газообразными продуктами сгорания с температурой, равной предпочтительно от 1500o F (816oС) до 2400o F (1316oС), а затем попадает во входной коллектор 12 радиационной камеры. Из входного коллектора 12 радиационной камеры предварительно подогретое сырье поступает в U-образные трубчатые секции 14, которые расположены внутри корпуса 16 радиационной камеры, известного также в литературе под названием "радиационный кожух".

Для сохранения теплового излучения корпус 16 радиационной камеры покрыт теплоизолирующим жаропрочным материалом.

В радиационной камере расположено множество U-образных трубчатых секций. Концы U-образных трубчатых секций, соединенные с одним или несколькими входными коллекторами 12, через которые технологическая текучая среда поступает в U-образные трубчатые секции, называются входными ветвями 20. Противоположный конец 22 каждой U-образной трубчатой секции, называемый "выходной ветвью", соединен с выходным коллектором 26 для сбора технологической текучей среды после того, как в ней в результате нагрева произошла реакция термического крекинга. Температура технологической текучей среды, выходящей из выходной ветви 22 U-образной трубчатой секции, обычно лежит в пределах приблизительно от 1300oF (816oС) до 2000oF (1093oС). Из выходного коллектора технологическая текучая среда попадает в охлаждающий теплообменник 27, в котором она охлаждается для прекращения реакций термического крекинга. В другом варианте, не показанном на фиг.1, выходная ветвь каждой U-образной трубчатой секции непосредственно соединена с отдельным охлаждающим теплообменником, предназначенным для охлаждения технологической текучей среды. В этом варианте выходной патрубок каждого отдельного охлаждающего теплообменника соединен с выходным коллектором. Теплообменники такой конструкции хорошо известны в технике и называются закрытыми сдвоенными линейными теплообменниками. Еще в одном варианте, не показанном на фиг.1, выходная ветвь каждой U-образной трубчатой секции соединена с охлаждающим устройством, в котором технологическая текучая среда смешивается с охлаждающей жидкостью, в процессе испарения которой происходит охлаждение технологической текучей среды.

В предлагаемой в настоящем изобретении конструкции U-образной трубчатой секции, если смотреть на них в плоскости чертежа по фиг.2, изогнуты в виде латинской буквы U. Отличительной особенностью такой U-образной трубы является то, что протекающая по ней технологическая текучая среда дважды проходит через радиационную камеру. Каждая U-образная трубчатая секция состоит из входной ветви 20, выходной ветви 22 и изогнутого трубчатого элемента 21, соединяющего входную ветвь 20 и выходную ветвь 22 и обеспечивающего прохождение потока текучей среды между этими ветвями. В другом варианте выходная ветвь 22 может состоять из одной или нескольких отдельных ветвей. В наиболее предпочтительном варианте и входная ветвь 20 имеет несколько разветвлений. В настоящее время известно много различных методов размещения большого количества U-образных трубчатых секций в радиационной камере. При выборе конструкции трубчатых секций следует должным образом учитывать их пространственное расположение, места расположения горелок, расположение входного коллектора и выходных устройств, а также возникающие в самих U-образных трубчатых секциях тепловые напряжения. Существуют конструкции, в которых U-образные трубчатые секции расположены в одной плоскости. В других конструкциях U-образные трубчатые секции выполнены изогнутыми и не лежат в одной плоскости. С этой точки зрения все такие варианты выполнения относятся к U-образной трубчатой секции по настоящему изобретению.

В радиационной камере имеется большое количество горелок 28, предназначенных для воздействия тепловым излучением на внешнюю поверхность U-образных трубчатых секций. В качестве таких горелок можно использовать самые различные виды известных в технике горелок, начиная от горелок, работающих на газе-сырце, и заканчивая горелками, использующими предварительно смешанную газовую смесь. Для снижения образования NOx в интересах защиты окружающей среды в последних проектах дополнительно используют различные схемы циркуляции образующихся в печи топочных газов. Для сжигания топлива можно использовать обычный окружающий воздух, предварительно подогретый воздух или отработанные газы газовой турбины.

Общая длина U-образных трубчатых секций должна лежать предпочтительно в пределах 20-27 м (60-90 футов). Поскольку изготовить трубчатые секции с внутренним оребрением такой длины в 20-27 м (60-90 футов) в виде одной детали достаточно сложно, может возникнуть необходимость в соединении двух коротких трубчатых секций хотя бы одним промежуточным сварочным швом. Известно, в частности, из US 4827074, что промежуточные сварочные швы являются потенциальным источником ускоренного отложения кокса. В одном из предпочтительных вариантов изобретения такая потенциальная опасность коксообразования уменьшена за счет того, что единственный промежуточный сварочный шов в U-образны трубчатых секциях расположен в нижней части трубчатой секции и закрыт от прямого теплового воздействия соседними трубчатыми секциями. В другом варианте изобретения сварочный шов закрыт соответствующим теплоизолирующим материалом.

Хорошо известные в настоящее время методы холодной гибки труб или гибки с индукционным нагревом позволяют гнуть нижнюю часть имеющей внутреннее оребрение U-образной трубчатой секции практически с любым необходимым радиусом.

Независимо от того, выполнены ли U-образные трубчатые секции в виде одной детали или они изготовлены соединением из двух или большего количества трубчатых секций, предпочтительно, чтобы внутренние ребра проходили по всей длине составляющих секции труб. В одном из вариантов изобретения ребра расположены только в выходной ветви трубы. В другом варианте ребра расположены и в изогнутом трубчатом элементе U-образной трубчатой секции и в ее выходной ветви.

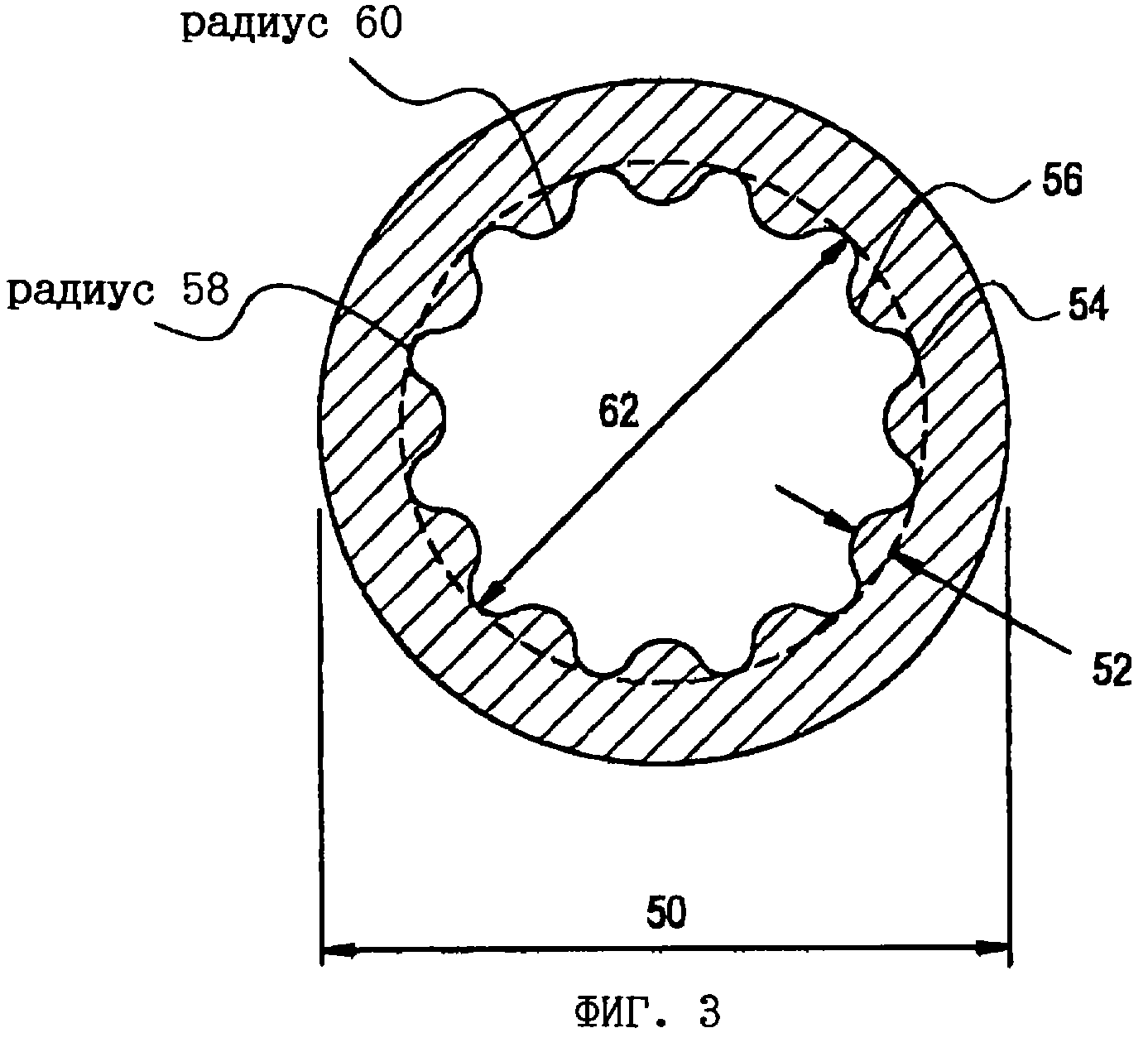

На фиг.3 показано поперечное сечение U-образной трубчатой секции с ребрами. Наружный диаметр 50 трубы секции лежит в пределах от 1,75 дюйма до 4,5 дюйма (от 4,4 см до 11,4 см), предпочтительно от 2,0 до 3,0 дюймов (от 5 см до 7,6 см). Высота ребра 52, равная расстоянию от дна канавки 54 между ребрами до вершины 56 ребра, лежит в пределах приблизительно от 0,05 дюйма до 0,4 дюйма (от 0,13 см до 1 см), предпочтительно от 0,1 дюйма до 0,25 дюйма (от 0,25 см до 0,65 см). Количество ребер на внутренней поверхности труб секций колеблется от 8 до 24, предпочтительно от 10 до 18. Радиус 58 дна канавки между ребрами и радиус вершины ребра лежат в пределах приблизительно от 0,05 дюйма до 0,45 дюйма (от 0,13 см до 1,2 см), предпочтительно от 0,1 дюйма до 0,2 дюйма (от 0,25 см до 0,5 см). В одном из вариантов изобретения радиусы канавки между ребрами и вершины ребра равны между собой. Внутренний диаметр 62, равный проходящему через центр трубы секции отрезку прямой, соединяющей основания двух канавок между ребрами, лежит в пределах приблизительно от 1,25 дюйма до 3,0 дюймов (от 3,2 см до 7,6 см), предпочтительно от 1,5 дюйма до 2,5 дюйма (от 3,8 см до 6,4 см), наиболее предпочтительно от 2,0 дюйма до 2,5 дюйма (от 5 см до 6,4 см). Отношение высоты ребра к внутреннему диаметру, которое создает условия для более эффективного теплообмена, не вызывает чрезмерного падения давления, а также исключает забивание трубчатой секции коксом, лежит в пределах предпочтительно от 0,05 до 0,20, более предпочтительно от 0,07 до 0,14.

U-образные трубчатые секции имеют либо прямые продольные ребра, либо спиральные ребра, выполненные аналогично канавкам в стволе винтовки. Ребра последнего типа называются спиральными продольными ребрами.

При изготовлении U-образной трубчатой секции из нескольких труб для уменьшения вероятности скопления частиц кокса на кромках ребер предпочтительно, чтобы на каждом стыке торцы ребер точно совпадали друг с другом.

Примеры

Для определения эффективности настоящего изобретения с целью решения упомянутых выше проблем, обусловленной

преимуществами изобретения за счет увеличения внутренней поверхности трубы в печах парового крекинга с U-образными трубчатыми секциями, была проведена специальная серия опытов.

В одной из секций промышленной печи парового крекинга, насчитывающей 88 U-образных трубчатых секций, были установлены 22 U-образные трубчатые секции с внутренним оребрением. В качестве исходного сырья использовали промышленный этан (98%-ный этан), полученный на установке для сепарации природного газа. Таким образом, основное количество U-образных трубчатых секций в печи составляли обычные трубчатые секции круглого сечения, и только одна четверть всех трубчатых секций имела выполненные в соответствии с настоящим изобретением внутренние ребра. Проведенные на такой печи опыты позволили непосредственно сравнить эксплуатационные качества оребренных и обычных (неоребренных) трубчатых секций круглого сечения. Конструктивно оребренные U-образные трубчатые секции, расположенные в соответствующей секции печи, были выполнены таким образом, как это показано на фиг.3. Наружный диаметр 50 труб U-образных трубчатых секций был равен 2,75 дюйма, а внутренний их диаметр 62 был равен 2, 0 дюйма. На внутренней поверхности труба секции имела 12 ребер. Высота ребра 52 равнялась 0,16 дюйма. Радиус 58 канавки между ребрами и радиус 60 вершины ребра были одинаковыми и равными 0,16 дюйма. Отношение высоты ребра к внутреннему диаметру составляло 0,08.

Учитывая сложности изготовления трубчатой секции в виде одной с внутренним оребрением трубы длиной 65 футов (20 м), испытываемые трубы были изготовлены из двух частей с одним промежуточным сварочным швом. Этот промежуточный сварочный шов был расположен в нижней части каждой U-образной трубчатой секции, т.е. там, где он был закрыт от прямого теплового воздействия соседними трубчатыми секциями. В месте соединения трубчатых секций торцы ребер были точно совмещены друг с другом.

Вопреки предположениям, основанным на имеющемся опыте, изогнутый трубчатый элемент U-образной трубчатой секции во время испытаний не забивался коксом. В течение 12-месячных испытаний вообще не было отмечено ни одного случая внезапного роста потерь давления.

Внутреннее оребрение трубчатых секций позволило снизить температуру металла труб. В одной и той же печи парового крекинга, работающей на одном и том же сырье, отложение кокса в трубчатых секциях, имеющих предлагаемую в изобретении конструкцию, происходило намного медленнее, чем в обычных (неоребренных) трубчатых секциях с трубами круглого сечения.

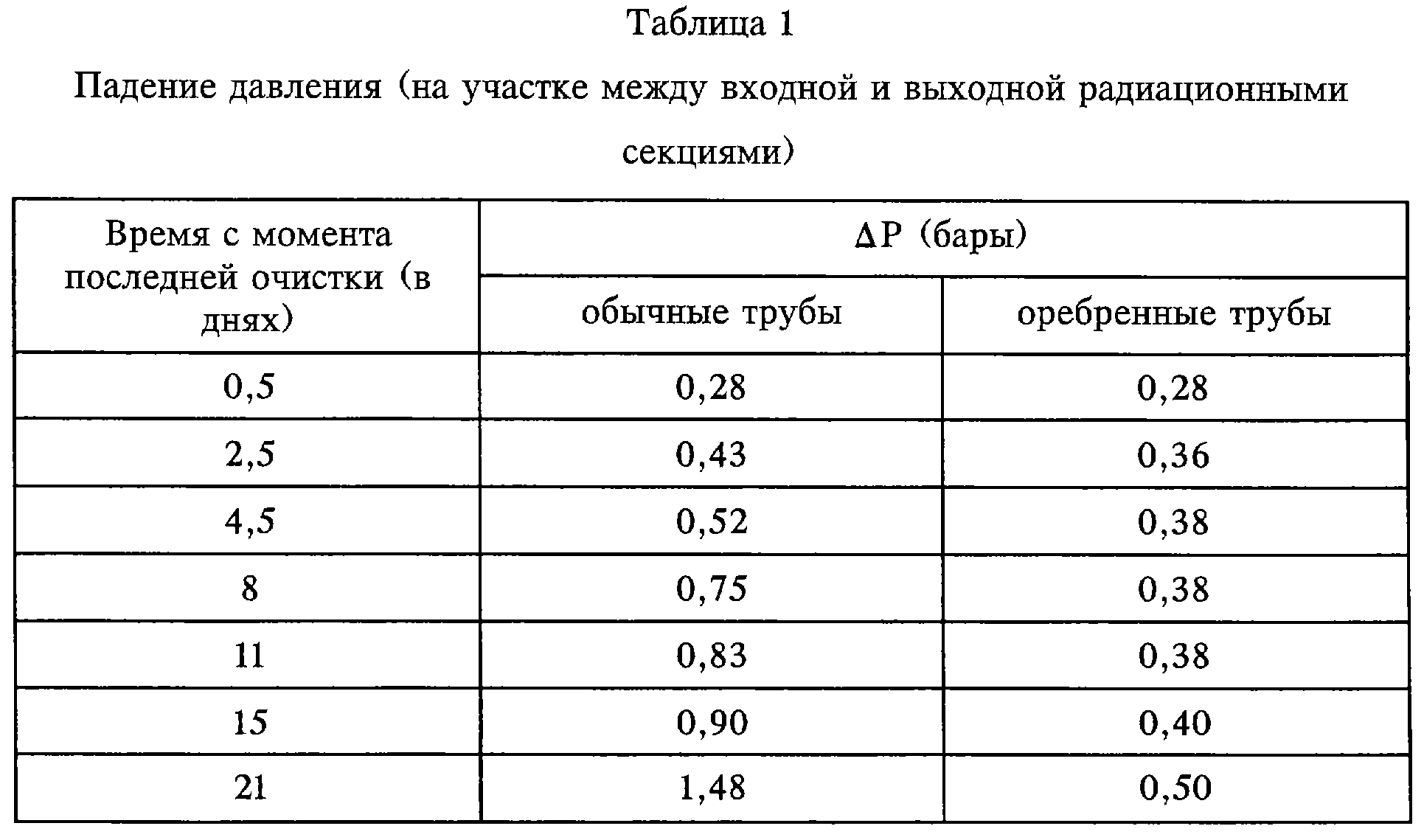

В таблице 1 показано падение давления в U-образной трубчатой секции в зависимости от количества дней, прошедших с момента последней очистки печи от кокса. Более высокое падение давления в трубчатой секции свидетельствует о наличии на ее стенках более толстого слоя кокса. В таблице приведены данные для неоребренных (обычных) и оребренных трубчатых секций. Эти данные говорят о том, что во время испытаний падение давления в неоребренных трубчатых секциях было намного больше, чем в оребренных, что свидетельствует о наличии в неоребренных трубчатых секциях более толстого слоя кокса. Существенно меньшее падение давления в оребренных трубчатых секциях свидетельствует о том, что в течение всего времени испытаний эти трубчатые секции не забивались коксом.

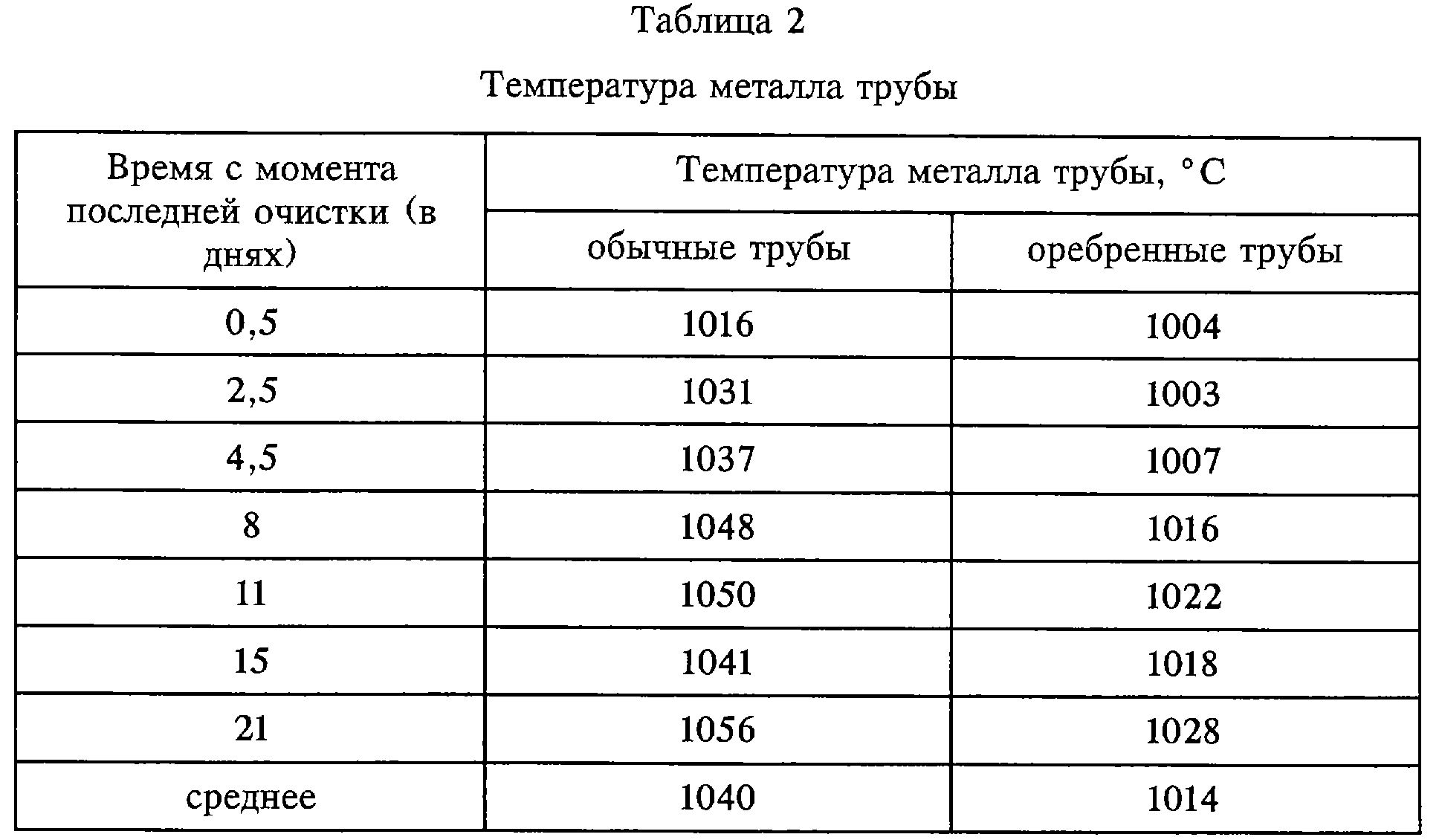

В таблице 2 в зависимости от количества дней, прошедших с момента последней очистки печи от кокса, указана максимальная температура металла труб трубчатых секций, измеренная инфракрасным пирометром. Как было указано ранее, снижение максимальной температуры металла труб является чрезвычайно важной задачей. Полученные результаты показывают, что в течение всего периода испытаний температура металла оребренных труб была заметно, в среднем почти на 28oС (47o F) ниже, чем температура металла обычных (неоребренных) труб.

Кроме того, очистка трубчатых секций с внутренним оребрением занимала намного меньшего времени, чем очистка обычных трубчатых секций с трубами круглого сечения. При крекинге этана очистка от кокса обычных (неоребренных) трубчатых секций обычно требовала 8-10 ч, тогда как очистка оребренных трубчатых секций заняла всего около 4-5 ч.

Полученные результаты не требуют какого-либо специального теоретического обоснования и объясняются тем, что в оребренных U-образных трубчатых секциях, выполненных в соответствии с настоящим изобретением, у каждого ребра образуется слой хрупкого кокса, от которого в процессе очистки легко откалываются мелкие кусочки. Именно это обстоятельство и придает оребренным трубчатым секциям два исключительно важных и неожиданных преимущества по сравнению с обычными неоребренными трубчатыми секциями. Во-первых, процесс очистки оребренных труб от кокса оказывается менее длительным, что позволяет быстрее вернуть печь в режим нормальной работы и получить за счет этого значительный экономический эффект. Во-вторых, при образовании на ребрах хрупкого слоя кокса последний откалывается от стенок трубчатой секции в виде сравнительно небольших кусочков, которые, как было установлено экспериментально, не забивают труб секций, имеющих относительно небольшой диаметр, равный 1,2-2,5 дюйма, и не скапливаются в изогнутых элементах двухпроходных U-образных трубчатых секций.

При эксплуатации печи с U-образными трубчатыми секциями, имеющими внутренние ребра согласно изобретению, предпочтительно, чтобы увеличение слоя кокса не было чрезмерным и чтобы кокс откалывался от стенок трубы небольшими кусочками. Предпочтительно также, чтобы толщина слоя кокса была не больше 1,5-кратной высоты ребра. Специалист в данной области может примерно определить толщину образующегося на стенках трубчатых секций слоя кокса по режиму работы печи и по крекинговым характеристикам сырья. Толщину слоя кокса можно рассчитать на основании измерений распределения температуры металла трубчатых секций, измерения падения давления в трубчатых секциях радиационной камеры и по известной или измеренной плотности и теплопроводности кокса. Используя хорошо известные уравнения течения жидкости и теплопередачи и зная указанные выше параметры, можно приблизительно оценить толщину слоя кокса в действующей печи и соответственно составить график ее очистки от кокса.

Настоящее изобретение не ограничено подробно рассмотренными выше предпочтительными вариантами и предполагает возможность его реализации и в других вариантах. Поэтому все рассмотренные выше варианты являются только предпочтительными и никак не ограничивают объем изобретения.

Реферат

Нагреватель для нагрева технологической текучей среды имеет радиационную камеру с расположенными в нем двухпроходными трубчатыми секциями, которые содержат по меньшей мере одну входную ветвь, соединенную по меньшей мере с одной выходной ветвью, изогнутый трубчатый элемент, соединяющий входную ветвь с выходной ветвью, устройство для подачи технологической текучей среды во входную ветвь, устройство для подачи технологической текучей среды во входную ветвь, устройство для воздействия тепловым излучением на наружную поверхность трубчатых секций, выходное устройство для охлаждения и сбора текучей среды. Каждая трубчатая секция имеет внутренние ребра. Способ получения олефинов включает предварительное нагревание углеводородного сырья, подачу сырья во множество радиационных змеевиков, нагревание радиационных змеевиков множеством горелок, сбор прошедшего крекинг углеводородного сырья, охлаждение прошедшего крекинг углеводородного сырья, отбор по меньшей мере одного олефина из прошедшего крекинг углеводородного сырья. Каждый радиационный змеевик имеет по меньшей мере одну входную ветвь, соединенную с возможностью прохода потока текучей среды по меньшей мере с одной выходной ветвью, и изогнутый трубчатый элемент, соединяющий входную ветвь с выходной ветвью, которая у всех трубчатых секций имеет внутренние ребра. Использование данной группы изобретений обеспечивает повышение теплоотдачи с внутренней поверхности труб, низкое образование кокса, пониженную температуру металла труб и повышенную избирательность к этилену. 2 с. и 25 з.п.ф-лы, 3 ил., 2 табл.

Комментарии