Установка с огневыми нагревателями и способ выбора схемы размещения компонентов установки - RU2691707C1

Код документа: RU2691707C1

Чертежи

Описание

Предшествующий уровень техники

В процессах конверсии углеводородов часто используют множество реакционных зон, через которые последовательно проходит поток углеводородов. К каждой реакционной зоне из указанных последовательно размещенных зон часто предъявляется ряд особых конструктивных требований. Минимальным требованием к конструкции каждой последовательно расположенной реакционной зоны является гидравлическая способность пропускать требуемое общее количество углеводородов. Дополнительным требованием к проектированию каждой реакционной зоны является обеспечение достаточного нагрева для реализации заданной степени конверсии углеводородов.

Одним хорошо известным способом конверсии углеводородов является каталитический риформинг. Вообще, каталитический риформинг представляет собой общепринятый способ конверсии углеводородов, используемый в нефтеперерабатывающей промышленности для повышения октанового числа углеводородного сырья. Первичными продуктами риформинга являются компонент смешения моторного бензина или ароматические углеводороды для нефтепродуктов. Риформинг может быть определен как суммарный эффект, производимый в результате дегидрогенизации циклогексанов и дегидроизомеризации алкилциклопентанов для получения ароматических соединений, дегидрогенизации парафинов с получением олефинов, дегидроциклизации парафинов и олефинов для получения ароматических соединений, изомеризации н-парафинов, изомеризации алкилциклопарафинов для получения циклогексанов, изомеризации замещенных ароматических углеводородов и гидрокрекинга парафинов. Сырьем для риформинга может служить продукт гидрокрекинга, прямогонный вакуумный газойль, продукт крекинга с псевдоожиженным катализатором (FCC) или нафта коксования, и это сырье может также содержать многие другие компоненты, такие как конденсат нафты или нафта термического крекинга.

Для осуществления способов конверсии углеводородов, таких как риформинг, часто используют нагреватели или печи с целью нагрева обрабатываемой текучей среды, прежде чем она вступит в реакцию. При этом нагреватели могут быть размещены перед первой зоной реакции и/или между зонами реакции. Обычно большинство огневых нагревателей или печей имеет конструкцию с U-образными трубами и с концевыми пламенными горелками. Бокс с огневыми нагревателями обычно содержит три или четыре модуля, состоящих из подогревателя сырья и двух или трех промежуточных нагревателей. Модули с огневыми нагревателями обычно расположены в ряд на одной и той же высоте. Однако при таком размещении нагреватели занимают большой объем, что увеличивает стоимость установки.

В связи с этим существует необходимость в более эффективном размещении огневых нагревателей.

Раскрытие изобретения

Один объектом изобретения является установка. В одном варианте осуществления установка содержит по меньшей мере два ряда радиационных огневых нагревателей, при этом первый ряд радиационных огневых нагревателей расположен на первой высоте, а второй ряд радиационных огневых нагревателей расположен на второй высоте, которая меньше, чем первая высота, и каждый ряд радиационных огневых нагревателей содержит по меньшей мере один радиационный огневой нагреватель, причем каждый радиационный огневой нагреватель содержит по меньшей мере один продуктовый змеевик, размещенный внутри радиационного огневого нагревателя, горелки, и выход для газообразных продуктов сгорания, при этом продуктовые змеевики имеют один выход и по меньшей мере один вход; и по меньшей мере один входной коллектор с входом и множеством выходов, при этом каждый выход, по меньшей мере, одного входного коллектора сообщается по текучей среде с одним входом продуктового змеевика; и выходной коллектор, имеющий множество входов и выход, при этом указанное множество входов выходного коллектора сообщается по текучей среде с выходами продуктового змеевика.

Другим объектом изобретения является способ выбора схемы размещения компонентов установки. В одном варианте осуществления способ включает в себя этапы, на которых: выбирают первую схему размещения реакторов, выбирают первую схему размещения рядов радиационных огневых нагревателей, установленных один над другим, исходя из первой схемы размещения реакторов; и выбирают первую площадь укладки труб, исходя из первой схемы размещения ряда радиационных огневых нагревателей, установленных один над другим. Определяют первую площадь зоны ограждения углеводородов, исходя из первой схемы размещения ряда радиационных огневых нагревателей, установленных один над другим. Выбирают вторую схему размещения реакторов, вторую схему размещения установленных один над другим рядов радиационных огневых нагревателей, исходя из второй схемы размещения реакторов, и выбирают вторую площадь укладки труб, исходя из второй схемы размещения рядов радиационных огневых нагревателей, установленных один над другим. Определяют первую площадь зоны ограждения углеводородов, исходя из второй схемы размещения установленных один над другим рядов радиационных огневых нагревателей. Сравнивают первую площадь укладки труб со второй площадью укладки труб и первую зону ограждения углеводородов со второй зоной ограждения углеводородов. Выбирают схему размещения компонентов установки, исходя из первой и второй площадей укладки труб и первой и второй площадей зон ограждения углеводородов.

Краткое описание чертежей

На фиг. 1А-1В - известный бокс с огневыми нагревателями согласно одному варианту выполнения, вид в перспективе, и установка риформинга, использующая обычный бокс с огневыми нагревателями на фиг. 1А, вид сверху;

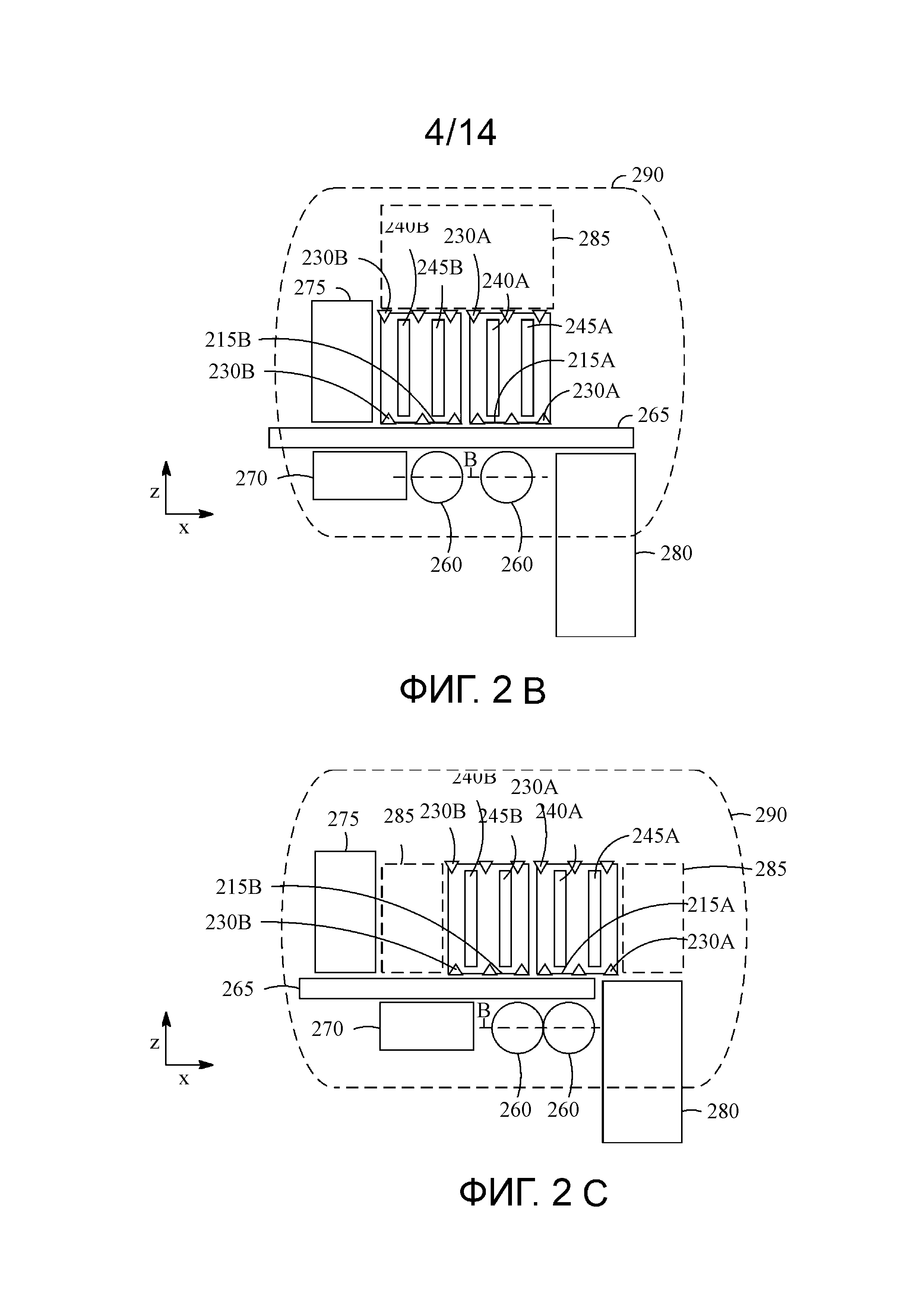

на фиг. 2А-2С - бокс с огневыми нагревателями в соответствии с вариантом осуществления изобретения, и установка риформинга, использующая бокс с огневыми нагревателями на фиг. 2А, два вида сверху;

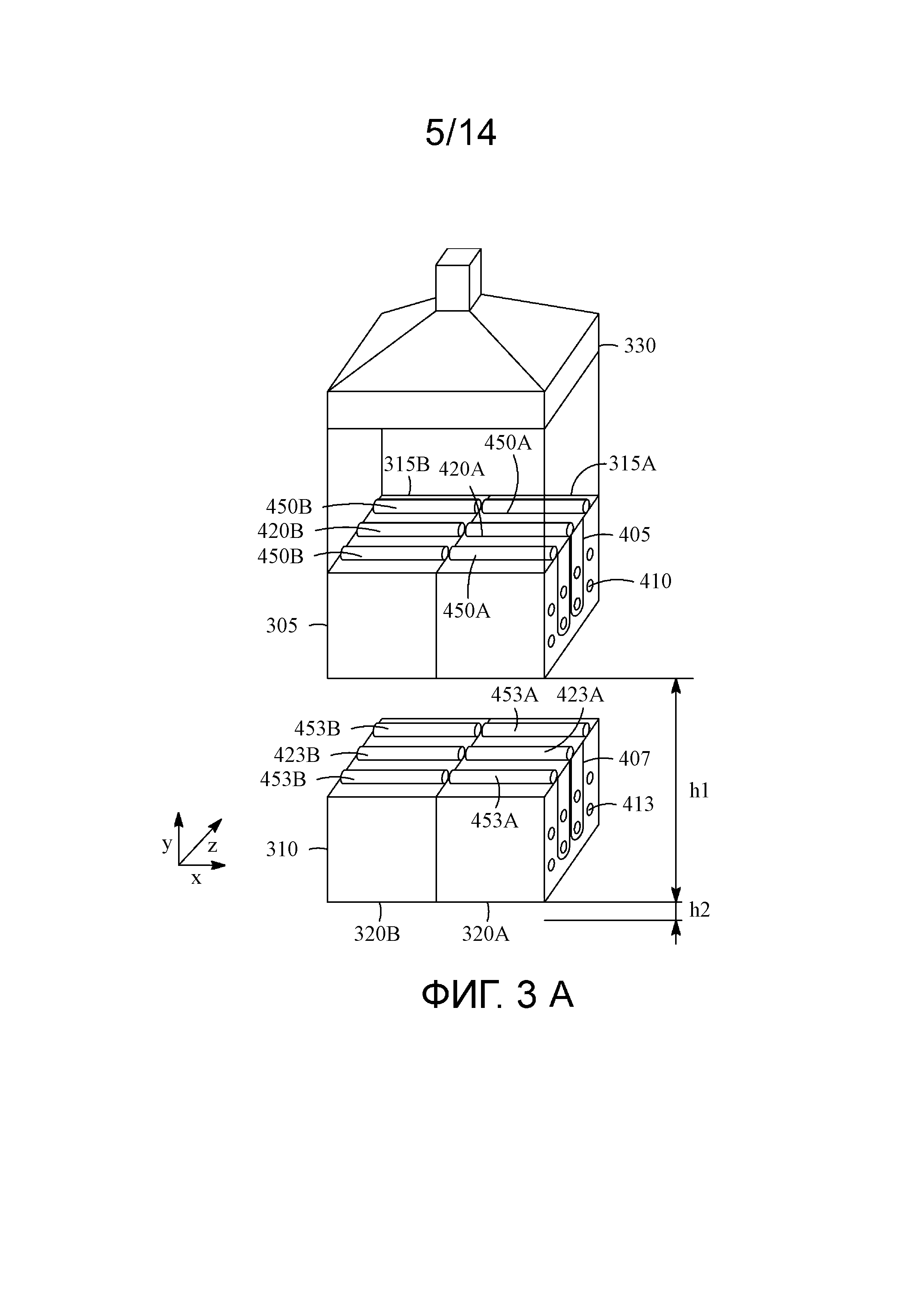

на фиг. 3А-3В - бокс с огневыми нагревателями в соответствии с другим вариантом осуществления изобретения, вид в перспективе, и установка риформинга, в которой используется указанный бокс с огневыми нагревателями, представленный на фиг. 3А, вид сверху;

на фиг. 4А-В - два варианта выполнения продуктовых труб W-образной конфигурации для огневого нагревателя;

на фиг. 5А-5В - бокс с огневыми нагревателями в соответствии с другим вариантом осуществления изобретения, вид в перспективе, и установка риформинга, в которой используется указанный бокс с огневыми нагревателями, представленный на фиг. 5А, вид сверху;

на фиг. 6А-В - бокс с огневыми нагревателями в соответствии с вариантами осуществления изобретения;

на фиг. 7 - установка для риформинга, использующая бокс с огневыми нагревателями согласно фиг. 7А, вид сверху;

на фиг. 8А-8В - бокс с огневыми нагревателями в соответствии с другим вариантом осуществления изобретения, вид в перспективе, и установка риформинга, в которой используется бокс с огневыми нагревателями, представленный на фиг. 8А, вид сверху;

на фиг. 9А-С - различные расположения огневых нагревателей и конвективных пучков труб в соответствии с изобретением.

Варианты осуществления изобретения

Изобретение обеспечивает новую схему размещения радиационных огневых нагревателей, что уменьшает величину объема, необходимого для размещения указанных радиационных огневых нагревателей. Уменьшение площади, занятой радиационными огневыми нагревателями, снижает капитальные затраты, поскольку для установки требуется меньший общий объем. Предложенные схемы расположения уменьшают также эквивалентную длину трубопроводов между реакционными зонами и радиационными огневыми нагревателями, что также способствует снижению капитальных затрат.

Зона каталитической конверсии обычно содержит множество реакционных зон и множество радиационных огневых нагревателей. Поток углеводородов проходит из одной реакционной зоны через радиационный огневой нагреватель в другую реакционную зону. Между любыми последовательно расположенными реакционными зонами размещен радиационный огневой нагреватель. Обычно перед первой реакционной зоной обеспечивают размещение радиационного огневого нагревателя для нагрева входящего потока. В зоне конверсии может находиться три, четыре, пять или большее количество реакционных зон и три, четыре, пять или большее число радиационных огневых нагревателей.

Обычно каталитическая конверсия углеводородсодержащего реагирующего потока в реакционной системе осуществляется, по меньшей мере, в двух зонах реакции, в которых реагирующий поток протекает последовательно через зоны реакции. Реакционные системы, содержащие множество зон, обычно выполняют в двух вариантах: вариант с расположением бок о бок (рядом друг с другом) или вариант с размещением друг над другом. При расположении бок о бок множество реакторов и отдельные реакторы, каждый из которых может содержать реакционную зону, могут быть размещены один за другим в ряд. При расположении один над другим один реакционный резервуар может содержать множество реакционных зон и отдельные реакционные зоны, которые могут быть расположены одна над другой. В обеих реакционных системах может быть осуществлены промежуточные нагрев или охлаждение между реакционными зонами, в зависимости от того, какие могут проходить реакции, эндотермические или экзотермические.

На фиг. 1А-В показана известная схема размещения нагревателей в реакционной зоне. В этом варианте осуществления используют четыре радиационных огневых нагревателя 105A, 105B, 105C и 105D, размещенных один за другим в ряд в направлении х.

Каждый из радиационных огневых нагревателей 105A-D содержит последовательно расположенные продуктовые змеевики 110А-D и горелки 115А-D, установленные на каждом конце продуктовых змеевиков 110А-D. Каждый продуктовый змеевик 110А-D обычно имеет U-образную форму, а также вход и выход.

Каждый из радиационных огневых нагревателей 105A-D содержит входной коллектор 120А-D с одним входом и множеством выходов и выходной коллектор 125А-D с множеством входов и одним выходом.

Газообразные продукты сгорания из радиационных огневых нагревателей 105A-D направляются вверх через каналы и поступают в конвективный пучок 127 труб для утилизации теплоты продуктов сгорания. Указанный конвективный пучок 127 труб содержит вход, который сообщается по текучей среде с выходом газообразных продуктов сгорания из радиационного огневого нагревателя. Конвективный пучок 127 труб содержит внутри указанного конвективного пучка 127 нагревательные трубы для прохождения через них нагреваемой текучей среды. Конвективный пучок 127 труб отводит теплоту от газообразных продуктов сгорания, которые выходят из радиационных огневых нагревателей с температурой в интервале от 700°С до 1100°С. Один способ отвода теплоты заключается в пропускании воды через указанные нагревательные трубы для генерирования водяного пара. Конвективный пучок 127 труб проходит в направлении «х» и перпендикулярно направлению «z» входных коллекторов 120А-D и выходного коллектора 125А-D.

В схеме размещения компонентов установки, представленной на фиг. 1В, используются две батареи 130 реакторов. Как показано, каждая батарея 130 реакторов включает в себя один реактор, установленный поверх другого реактора. Одна батарея 130 реакторов включает в себя первый и второй реакторы, а другая колонна 130 реакторов включает в себя третий и четвертый реакторы.

Вход входных коллекторов 120А-D сообщается по текучей среде с выходом одного из реакторов в батареи 130 реакторов, а множество выходов входных коллекторов 120А-D сообщается по текучей среде с входами продуктовых змеевиков 110А-D.

Выходы продуктовых змеевиков 110А-D сообщаются по текучей среде с множеством входов выходных коллекторов 125А-D, а выход выходных коллекторов 125А-D сообщается по текучей среде с входом в следующий реактор в последовательно размещенных реакторах в батарее 130 реакторов.

Входные коллекторы 120А-D и выходные коллекторы 125А-D расположены в направлении z и перпендикулярно плоскости А, проходящей через указанные две батареи 130 реакторов.

Обеспечена трубной стойкой 135, которая является секцией общих опор для трубопроводов, которые используются в различных системах трубопроводов, и контрольно-измерительной аппаратуры, используемых в технологической установке.

Обеспечена также система 140 подготовки топливного газа. Указанная система 140 подготовки топливного газа обычно содержит множество секций змеевиков, которые нагревают питательную воду для котла, генерируют водяной пар и обеспечивают перегрев этого водяного пара с получением пара высокого давления для его использования на нефтеперерабатывающем предприятии.

Обеспечено система 145 для отделения пара. Обычно упомянутая система 145 отделения пара включает в себя барабан для отделения пара, генерируемого в нагревателе, от циркулирующей воды. Воду, как правило, испаряют не полностью, чтобы предотвратить коррозию в змеевиках для генерирования пара. Парожидкостную смесь пропускают через сепарационный барабан. Вода затем рециркулирует через змеевики для генерирования пара. Пар возвращается через секцию перегрева пара в змеевиках и направляется на нефтеперерабатывающее предприятие.

Используется также система 150 для регенерации циркулирующего катализатора. Катализатор направляется в систему 150 для регенерации циркулирующего катализатора для выжигания кокса, образовавшегося в реакторе риформинга.

Обеспечена также площадка 165 для укладки труб, которая является местом, выделенным для сборки, технического обслуживания и ремонта нагревателей. Такая площадка обычно охватывает такую же площадь (по длине и ширине (направления х и у)), что и радиационные огневые нагреватели 105А-D.

Существует также площадь 170 зоны ограждения углеводородов, охватывающая радиационные огневые нагреватели 105А-D, в пределах которой не может быть размещено технологическое оборудование с горючими смесями.

На фиг. 2А-С показаны радиационные огневые подогреватели в соответствии с одним вариантом осуществления изобретения. В представленной схеме размещения обеспечено два ряда 205, 210 радиационных огневых нагревателей 215А-В и 220А-В. Каждый ряд 205, 210 содержит по меньшей мере один радиационный огневой нагреватель. В каждом ряду 205, 210 имеется, в общем, по меньшей мере, два или большее количество радиационных огневых нагревателей. Количество радиационных огневых нагревателей может изменяться в зависимости от количества реакторов и требуемого количества тепла для технологического процесса.

Первый ряд 205 размещен на высоте h1 (направление у) большей, чем высота h2 второго ряда 210. Второй ряд 210 радиационных огневых нагревателей 220А-В обычно расположен на уровне земли.

Радиационные огневые нагреватели 215А-В содержат продуктовые змеевики 225А-В U-образной формы и горелки 230А-В, в то же время радиационные огневые нагреватели 220А-В содержат продуктовые змеевики 235А-В U-образной формы и горелки 237А-В. На обоих концах последовательно размещенных змеевиков 225А-В и 235А-В установлены горелки 230А-В и 237А-В. В этом варианте осуществления конвективный пучок 257 труб проходит в направлении х и перпендикулярно направлению (z) ориентации входных коллекторов 240А-В и 250А-В и выходных коллекторов 245А-В и 255А-В. Газообразные продукты сгорания из второго ряда 210 радиационных огневых нагревателей 220А-В направляются в нижнюю часть первого ряда 205 радиационных огневых нагревателей 215A-B и затем в конвективный пучок 257 труб. В качестве альтернативы, газообразные продукты сгорания из второго ряда 210 могут быть направлены вокруг внешней поверхности радиационных огневых нагревателей 215A-B первого ряда 205 в конвективный пучок 257труб, или между радиационными огневыми нагревателями 215A-B в конвективный пучок 257 труб.

Обеспечено две батареи 260 реакторов (каждая из двух реакторов), трубная стойка 265, система 270 подготовки топливного газа, система 275 отделения пара, система 280 для регенерации циркулирующего катализатора и площадка 285 для укладки труб.

В этом варианте осуществления входные коллекторы 240A-B, 250A-B и выходные коллекторы 245A-B, 255A-B проходят в направлении z и перпендикулярно плоскости В, проходящей через две батареи 260 реакторов.

В этом варианте осуществления площадь упомянутой площадки 285 укладки труб равна половине этой площади в известной схеме расположения бок о бок. Площадь 290 зоны ограждения углеводородов, охватывающая два ряда 205, 210 радиационных огневых нагревателей 215А-В и 220А-В, также меньше, чем в известной схеме расположения.

На фиг. 2С показана альтернативная схема размещения площадки 285 для укладки труб. В этом варианте осуществления площадка 285 расположена с обеих сторон радиационных огневых нагревателей 215А-В.

На фиг. 3А-В и фиг. 4 показаны радиационные огневые нагреватели согласно другому варианту осуществления изобретения. В этой схеме расположения обеспечено два ряда 305 и 310 радиационных огневых нагревателей 315А-В и 320А-В. Каждый ряд 305, 310 включает в себя по меньшей мере один радиационный огневой нагреватель. Обычно в каждом ряду 305, 310 размещено, по меньшей мере, два или большее число радиационных огневых нагревателей. Количество таких нагревателей будет изменяться в зависимости от количества реакторов и требуемого количества тепла для проведения технологического процесса.

Первый ряд 305 находится на высоте h1 (направление у), которая больше высоты h2 расположения второго ряда 310. Второй ряд 310 радиационных огневых нагревателей 320А-В обычно расположен на уровне земли.

Радиационные огневые нагреватели 315А-В, 320А-В содержат по меньшей мере один продуктовый змеевик 405, 407, размещенный внутри радиационных огневых нагревателей 315А-В, 320А-В. Радиационные огневые нагреватели 315А-В, 320А-В содержат горелки 410. Как показано на фиг. 4А, каждый продуктовый змеевик 405 выполнен из трех по существу параллельных труб 435 и содержит два изогнутых дугообразных трубчатых участка 440, соединяющих три трубы 435 с образованием, по существу, W-образной формы. При этом внешние трубы могут быть меньше центральной трубы. Продуктовые змеевики 407 выполнены одинаковыми. В качестве альтернативы, змеевик W-образной формы может быть образован двумя змеевиками 445 U-образной формы, выходы которых (змеевиков 445) объединяются на входе выходного коллектора 420 так, как показано на фиг. 4В.

Обеспечен по меньшей мере один выходной коллектор 420, вход которого сообщается по текучей среде с выходом каждого продуктового змеевика 405. Выходной коллектор 420 содержит выход для пропускания технологического потока в реактор, находящийся ниже походу движения потока.

В некоторых вариантах осуществления имеется два входных коллектора 450 с входами для приема технологического потока из реактора, находящегося выше по потоку, и выходами, сообщающимися по текучей среде с входами каждого продуктового змеевика 405.

Входные коллекторы 450А и выходной коллектор 420А радиационного огневого нагревателя 315А проходят в направлении х и выровнены конец к концу с входными коллекторами 450В и выходным коллектором 420 В радиационного огневого нагревателя 315В. Входные коллекторы 453А и выходной коллектор 423А радиационного огневого нагревателя 320А проходят в направлении х и выровнены конец к концу с входными коллекторами 453В и выходным коллектором 423В радиационного огневого нагревателя 320В. Горелки 410, 413 размещены только на одном, а именно, на внешнем конце радиационных огневых нагревателей 315А-В, 320А-В ряда последовательно расположенных продуктовых змеевиков 405, 407.

В этом варианте осуществления, как показано на фиг. 3В, трубопроводы 455 реактора для радиационных огневых нагревателей 315А-В расположены на внешних концах радиационных огневых нагревателей 315А-В (т.е. на концах, на которых размещены горелки 410).

Использование такого продуктового змеевика 405 W-образной формы позволяет выполнить радиационные огневые нагреватели 315А-В, 320А-В более узкими (в направлении х). Кроме того, использование продуктового змеевика 405 с W-образной конфигурацией позволяет приблизить выходной коллектор 420 к выходам продуктового змеевика радиационного огневого нагревателя.

За счет изменения конструкции радиационных огневых нагревателей 315, 320 нагреваемый объем уменьшается, ширина радиационных огневых нагревателей 315А-В, 320А-В уменьшается, и габариты, или поверхность, радиационных огневых нагревателей 315А-В, 320А-В также уменьшаются.

Конвективный пучок 330 труб проходит в направлении х и параллельно входным коллекторам 450А-В и выходным коллекторам 420А-В.

В этом варианте осуществления две батареи 460 реакторов размещены на расстоянии друг от друга. Входные коллекторы 450А-В и выходные коллекторы 420А-В расположены параллельно плоскости С, проходящей через указанные две батареи 460 реакторов.

Система 470 подготовки топливного газа размещена рядом с системой 475 для отделения водяного пара, расположенной рядом с радиационными огневыми нагревателями 315А-В. Площадка 480 для укладки труб находится с противоположной стороны относительно радиационных огневых нагревателей 315А-В. Все эти компоненты установки расположены с противоположной стороны трубной стойки 485 относительно батарей 460 реакторов. Система 490 для регенерации циркулирующего катализатора расположена с той же стороны трубной стойки 485, что и батареи 460 реакторов.

В этом варианте осуществления площадь площадки 480 для укладки труб меньше, чем площади площадки 285 для укладки труб, показанной на фиг. 2В, поскольку радиационные огневые нагреватели 315А-В выполнены более узкими (в направлении х), чем радиационные огневые нагреватели 215А-В (в направлении z).

Площадь 495 зоны ограждения углеводородов, охватывающая два ряда 305, 310 радиационных огневых нагревателей 315А-В и 320А-В, меньше, чем в известной схеме размещения.

На фиг. 5А-В представлены огневые нагреватели согласно другому варианту осуществления. В этой схеме размещения используется два ряда 505, 510 радиационных огневых нагревателей 515А-В и 520А-В. Каждый ряд 505, 510 содержит по меньшей мере один радиационный огневой нагреватель.

Первый ряд 505 расположен на высоте h1 (направление у) большей, чем высота h2 расположения второго ряда 510.

В радиационных огневых нагревателях 515А-В и 520А-В используются продуктовые змеевики, показанные на фиг. 4.

Радиационные огневые нагреватели 515А-В содержат входные коллекторы 525А-В и выходные коллекторы 530А-В, а радиационные огневые нагреватели 520А-В - входные коллекторы 535А-В и выходные коллекторы 540А-В. Радиационные огневые нагреватели 515А-В содержат продуктовые змеевики 517 и горелки 519, а радиационные огневые нагреватели 520А-В - продуктовые змеевики 521А-В и горелки 523.

Конвективный пучок 553 труб проходит в направлении х и параллельно входным коллекторам 525А-В и выходным коллекторам 530А-В.

В этом варианте осуществления входные коллекторы 525А и выходной коллектор 530А радиационного огневого нагревателя 515А проходят в направлении х и выровнены конец к концу с входными коллекторами 525В и выходным коллектором 530В радиационного огневого нагревателя 515В. Горелки 519 размещены только на одном конце радиационных огневых нагревателей 515А-В, а именно, на внешнем конце ряда последовательно расположенных продуктовых змеевиков 517.

В этом варианте осуществления трубопроводы 555 реактора размещены между радиационными огневыми нагревателями 515А и 515В у конца нагревателей, противоположного концу, на котором размещены горелки 519.

Батареи 560 реакторов размещены одна за другой. Входные коллекторы 525А-В и выходные коллекторы 530А-В параллельны плоскости D, проходящей через батареи 560 реакторов.

Система 565 отделения пара размещена с противоположной стороны радиационных огневых нагревателей 515А-В относительно площадки 570 для укладки труб.

Система 575 подготовки топливного газа и система 580 для регенерации циркулирующего катализатора размещены относительно трубной стойки 585 на той же стороне, что и батареи 560 реакторов.

Площадь площадки 570 для укладки труб такая же, что и площадь площадки 480 для укладки труб, показанной на фиг. 3В.

Площадь 590 зоны ограждения углеводородов, охватывающая два ряда 505, 510 радиационных огневых нагревателей 515А-В и 520А-В, меньше, чем при известной схеме размещения.

На рассмотренных выше фигурах все продуктовые змеевики продолжаются вниз (направление у) от входных и выходных коллекторов. Однако это не является необходимым. На фиг. 6А представлен вариант радиационного огневого нагревателя 605, в котором некоторые продуктовые змеевики 610 продолжаются вверх (направление у) от входных коллекторов 615 и выходного коллектора 620, и некоторые из продуктовых змеевиков 625 продолжаются вниз (направление у) от входных коллекторов 615 и выходного коллектора 620.

На фиг. 6В представлен вариант, в котором имеются первый и второй ряды 630, 635 радиационных огневых нагревателей (показан только один нагреватель в каждом ряду). Входные коллекторы 640 и выходной коллектор 645 первого ряда 630 размещены ниже первого ряда 630 радиационных огневых нагревателей. Продуктовые змеевики 650 проходят вверх (направление у) от входных коллекторов 640 и выходного коллектора первого ряда 630. Входные коллекторы 655 и выходной коллектор 660 второго ряда 635 размещены сверху второго ряда 635 радиационных огневых нагревателей. Продуктовые змеевики 665 проходят вниз (направление у) от входных коллекторов 655 и выходного коллектора 660 второго ряда 635.

На фиг. 7 представлена реакционная зона согласно другому варианту осуществления, вид сверху. В этом варианте осуществления входные коллекторы 715А и выходной коллектор 720А радиационных огневых нагревателей 705А проходят в направлении х и выровнены конец к концу с входными коллекторами 715 В и выходным коллектором 720В радиационных огневых нагревателей 705В. Горелки 750 размещены только на одном конце ряда последовательно расположенных продуктовых змеевиков, а именно, на наружных концах.

Обеспечено четыре реактора 755, размещенных вдоль направления х. Входные коллекторы 715А-В и выходные коллекторы 720А-В проходят в направлении х и параллельно плоскости Е, проходящей через четыре реактора 755.

Трубопроводы 760 реактора проложены у внешних концов радиационных огневых нагревателей 705А-В (вблизи горелок 750), а также между радиационными огневыми нагревателями 705А-В.

Система 765 отделения пара размещена с противоположной стороны радиационных огневых нагревателей 705А-В относительно площадки 770 для укладки труб.

Система 775 подготовки топливного газа и система 780 для регенерации циркулирующего катализатора размещены на той же стороне относительно трубной стойки 785, что и реакторы 755.

Площадь 790 зоны ограждения углеводородов, охватывающая два ряда радиационных огневых нагревателей 705А-В, меньше, чем при известной схеме размещения. Требуются более короткие трубопроводы реактора, поэтому трубные стойки выполнены более короткими.

На фиг. 8А-В показан вариант, подобный представленному на фиг. 2А-В, в котором, однако, используется продуктовый змеевик W-образной формы, а не U-образной формы, как на фиг. 2А-В.

В этой схеме размещения используется два ряда 805, 810 радиационных огневых нагревателей 815А-В и 820А-В. Первый ряд 805 находится на высоте h1 (направление у), которая больше высоты h2 размещения второго ряда 810.

Радиационные огневые нагреватели 815А-В снабжены продуктовыми змеевиками 825А-В W-образной формы и горелками 830А-В, в то же время радиационные огневые нагреватели 820А-В содержат продуктовые змеевики 835A-B W-образной формы и горелки 837А-В. Упомянутые горелки 830A-B и 837A-B установлены на одном конце ряда продуктовых змеевиков 825А-В и 835А-В.

Конвективный пучок 839 труб проходит в направлении х и перпендикулярно направлению z входных коллекторов 840А-В и выходных коллекторов 845А-В.

В этом варианте осуществления входные коллекторы 840А-В и выходные коллекторы 845А-В первого ряда 805, и входные коллекторы 850А-В и выходные коллекторы 855А-В второго ряда 810 проходят в направлении z и перпендикулярно плоскости F, проходящей через батареи 860 реакторов.

Две батареи 860 реакторов размещены на расстоянии друг от друга.

Система подготовки 865 топливного газа и система 870 для регенерации циркулирующего катализатора размещены с той же стороны трубной стойки 875, что и батареи 860 реакторов.

Система 880 для отделения пара находится рядом с радиационными огневыми нагревателями 815А-В. Площадка 885 для укладки труб расположена с противоположной стороны радиационных огневых нагревателей 815А-В от трубной стойки 875.

В этом варианте осуществления площадка 885 для укладки труб более узкая в направлении z и более широкая в направлении х по сравнению с площадкой на фиг. 2А-В. Площадь 890 зоны ограждения углеводородов, охватывающей два ряда 805, 810 радиационных огневых нагревателей 815А-В, в этом случае меньше, чем на фиг. 2А-В.

На фиг. 9А-С представлены различные варианты схем размещения конвективного пучка труб относительно рядов радиационных огневых нагревателей. В варианте на фиг. 9А имеется первый ряд 905 радиационных огневых нагревателей 915А-В и второй ряд 910 радиационных огневых нагревателей 920А-В. Выход 925 газообразных продуктов сгорания из второго ряда 910 радиационных огневых нагревателей 920А-В проходит между радиационными огневыми нагревателями 915А-В и входит в конвективный пучок 930А труб. Газообразные продукты сгорания из первого ряда 905 радиационных огневых нагревателей 915А-В поступают в конвективный пучок 930В труб. Конвективные пучки 930А-В труб размещены над первым и вторым рядами 905, 910 радиационных огневых нагревателей 915А-В и 920А-В. Конвективные пучки 930А-В труб проходят в направлении х и перпендикулярно направлению (z) входных коллекторов 940А-В, 950А-В и выходных коллекторов 945А-В, 955А-В первого и второго рядов 905, 910 радиационных огневых нагревателей 915А-В и 920А-В.

На фиг. 9В конвективный пучок 930А труб расположен над вторым рядом 910 радиационных огневых нагревателей 920А-В и ниже первого ряда 905 радиационных огневых нагревателей 915А-В. Газообразные продукты сгорания из второго ряда 910 радиационных огневых нагревателей 920А-В направляются в конвективный пучок 930А труб. Конвективных пучок 930В труб расположен над первым рядом 905 радиационных огневых нагревателей 915А-В. Газообразные продукты сгорания из первого ряда 905 радиационных огневых нагревателей 915А-В направляются в конвективный пучок 930В труб. Конвективные пучки 930А-В труб проходят в направлении х и перпендикулярно направлению (z) расположения входных коллекторов 940A-B, 950A-B и выходных коллекторов 945A-B, 955A-B первого и второго рядов 905, 910 радиационных огневых нагревателей 915А-В и 920А-В.

На фиг. 9С конвективный пучок 930А труб расположен над вторым рядом 910 радиационных огневых нагревателей 920А-В и между радиационными огневыми нагревателями 915А и 915В. Выход 925 газообразных продуктов сгорания из второго ряда 910 радиационных огневых нагревателей 920А-В направляет газообразные продукты сгорания в конвективный пучок 930А труб. Конвективный пучок 930А труб проходит в направлении z и параллельно входным коллекторам 940A-B, 950A-B и выходным коллекторам 945A-B, 955A-B первого и второго рядов 905, 910 радиационных огневых нагревателей 915А-В и 920А-В. Конвективный пучок 930В труб размещен выше первого ряда 905 радиационных огневых нагревателей 915А-В. Газообразные продукты сгорания из первого ряда 905 радиационных огневых нагревателей 915А-В направляются в конвективный пучок 930В труб. Конвективный пучок 930В труб проходит в направлении х и перпендикулярно направлению (z) входных коллекторов 940A-B, 950A-B и выходных коллекторов 945A-B, 955A-B первого и второго рядов 905, 910 радиационных огневых нагревателей 915А-В и 920А-В.

В некоторых вариантах осуществления желательно минимизировать размер площадки для укладки труб. Это может быть осуществлено путем выбора первой схемы размещения реакторов риформинга и первой схемы размещения установленных один над другим рядов радиационных огневых нагревателей, исходя из выбранной схемы размещения реакторов риформинга. Первую площадь укладки труб выбирают исходя из первой схемы размещения установленных один над другим рядов радиационных огневых нагревателей. Вторую схему размещения реакторов риформинга и вторую схему размещения установленных один над другим рядов радиационных огневых нагревателей выбирают, исходя из выбранной схемы размещения реакторов риформинга. Вторую площадь укладки труб выбирают исходя из схемы размещения установленных один над другим рядов радиационных огневых нагревателей. Затем сопоставляют эти выбранные первую и вторую площади укладки труб.

В других вариантах осуществления желательно минимизировать размер зоны ограждения углеводородов. Для этого может быть проведен подобный анализ. Выбирают первую и вторую схему размещения реакторов риформинга, и первую и вторую схемы размещения установленных один над другим рядов радиационных огневых нагревателей, исходя из выбранной схемы размещения реакторов риформинга. Затем выбирают первую и вторую площади для укладки труб, исходя из схемы размещения установленных один над другим рядов радиационных огневых нагревателей.

Соответствующая схема размещения компонентов установки может быть затем выбрана, исходя из площадей укладки труб и зоны ограждения углеводородов и относительной важности этих двух критериев.

Следует понимать, что описанные здесь один или большее количество радиационных огневых нагревателей (например, подогреватель сырья или промежуточный нагреватель) могут быть выполнены с входом потока в радиационную секцию, затем необязательную конвективную секцию, могут также иметь вход потока в необязательную конвективную секцию и затем в радиационную секцию, или вход потока только в радиационную секцию, в зависимости, например, от ограничений максимальной температуры стенки трубы.

Промышленные огневые нагреватели для процессов риформинга обычно содержат отдельные секции радиационного теплообмена для отдельных нагревателей и общую секцию конвективного теплообмена, которая может быть нагрета газообразными продуктами сгорания из радиационных секций. Температура объединенного сырьевого потока, выходящего из подогревателя сырья, которая может быть также входной температурой первой реакционной зоны, обычно находится в пределах от 482°C до 560°C (от 900°F до 1040°F), предпочтительно от 493°C до 549°C (от 920°F до 1020°F).

Одним типичным процессом, в котором могут быть использованы радиационные огневые нагреватели, соответствующие изобретению, является процесс риформинга.

Обычно зона каталитического риформинга содержит по меньшей мере два реактора риформинга, и реагирующий поток протекает в этой зоне последовательно через реакторы риформинга. Реакционные системы, содержащие множество реакторов риформинга, обычно реализуют два варианта размещения реакторов, а именно, вариант с размещением бок о бок (рядом друг с другом) и вариант с размещением один на другом. При размещении рядом друг с другом множество реакционных резервуаров и отдельные реакционные резервуары, каждый из которых может представлять собой реактор риформинга, могут быть размещены бок о бок. При размещении реакторов один на другом один общий реакционный резервуар может содержать множество и отдельные реакторы риформинга, которые могут быть размещены один поверх другого. В обеих реакционных системах между реакторами риформинга может быть осуществлен промежуточный нагрев или охлаждение, в зависимости от того, будут ли реакции эндотермическими или экзотермическими.

Исходное сырье, превращаемое с помощью этих технологических процессов (способов) может содержать различные фракции из диапазона неочищенной сырой нефти. Примеры исходного сырья, превращаемого посредством этих способов, обычно включают в себя нафту, включающую в себя, но не в качестве ограничения, нафту прямогонную, нафту гидрокрекинга, нафту висбрейкинга, нафту коксования и нафту каталитического крекинга в слое с псевдоожиженным катализатором (FCC). В состав исходного сырья также может быть включена легкая нафта, содержащая некоторое количество бутана, пентанов, и легких гексанов,

Способы, в которых используют множество реакционных зон, могут включать в себя самые различные способы конверсии углеводородов, такие как каталитический риформинг, алкилирование, деалкилирование, гидрогенизация, дегидрогенизация, гидроочистка, изомеризация, дегидроизомеризация, дегидроциклизация, крекинг и процессы гидрокрекинга. В каталитическом риформинге также часто используют множество реакционных зон, и в дальнейшем каталитический риформинг будет упоминаться в вариантах, показанных на чертежах. Дополнительная информация по процессам риформинга приведена, например, в патентных документах US4119526, US4409095 и US4440626.

Обычно при каталитической риформинге исходное сырье смешивают с рециркуляционным потоком, содержащим водород с образованием потока, который принято называть объединенным потоком сырья, и этот объединенный поток сырья контактирует с катализатором в реакционной зоне.

При поступлении объединенного потока сырья в первую реакционную зону в этом потоке могут осуществляться реакции конверсии. Обычно в процессе риформинга могут быть использованы частицы катализатора в различных реакционных зонах, соединенных с возможностью последовательного прохождения потока. Может быть использовано любое количество реакционных зон, но обычно число реакционных зон составляет 3, 4 или 5. Поскольку реакции риформинга обычно протекают при повышенной температуре и обычно являются эндотермическими, каждая реакционная зона обычно связана с одной или большим количеством зон нагревания, в которых реагенты нагреваются до требуемой реакционной температуры.

Изобретение может быть применимо в системах для проведения реакций риформинга, содержащих по меньшей мере две зоны каталитических реакций, в которых, по меньшей мере, часть реагирующего потока и, по меньшей мере, часть частиц катализатора последовательно проходят через реакционные зоны. Такие реакционные системы риформинга могут быть реализованы с размещением рядом друг с другом или одна поверх другой, как это описано выше.

Обычно реакции риформинга при нормальных условиях осуществляются в присутствии частиц катализатора, в состав которого входит один или большее число благородных металлов из Группы VIII (IUPAC 8-10) (например, платина, иридий, родий и палладий) и галоген, в комбинации с пористым носителем, таким как жаростойкий неорганический оксид. В патентном документе US2479110, например, приведена информация о катализаторе риформинга, включающем оксид алюминия, платину и галоген. Хотя этот катализатор может содержать металл Группы VIII в количестве от 0,05 до 2,0 мас. %, может быть использован менее дорогостоящий катализатор, содержащий металл Группы VIII в количестве от 0,05 до 0,5 мас. %. Предпочтительным благородным металлом является платина. Кроме того, катализатор может содержать индий и/или металл из ряда лантанидов, такой как церий. Частицы катализатора могут также содержать один или большее число металлов Группы IVА (IUPAC 14) в количестве от 0,05 до 0,5 мас. % (например, олово, германий и свинец), например, как это описано в патентных документах US4929333, US5128300 и цитированных в них источниках информации. Галогеном обычно является хлор, а носителем обычно служит оксид алюминия. Подходящие материалы, содержащие оксид алюминия, включают в себя, но не в качестве ограничения, гамма-, эта- и тета- оксид алюминия.

Одной из характеристик, относящейся к показателям активности катализатора, является удельная площадь поверхности носителя. Предпочтительно носитель имеет удельную площадь поверхности от 100 до 500 м2/г. Активность катализаторов с удельной площадью поверхности менее 130 м2/г имеет тенденцию к более неблагоприятному воздействию кокса на катализаторе, по сравнению с катализаторами, имеющими большую величину удельной площади поверхности. Вообще, частицы обычно являются сферическими и имеют диаметр в интервале от 1,6 до 3,1 мм (от 1/16 до 1/8 дюйма), хотя они могут иметь максимальный диаметр до 6,35 мм (1/4 дюйма) или минимальный до 1,06 мм (1/24 дюйма). В определенной зоне реакции риформинга, однако, необходимо использовать частицы катализатора, размеры которых находятся в относительно узком диапазоне размеров. Предпочтительный диаметр частиц катализатора составляет 1,6 мм (1/16 дюйма).

В процессе риформинга может быть использован неподвижный слой катализатора или реакционный резервуар с подвижным слоем и резервуар регенерации с подвижным слоем катализатора. Частицы катализатора, регенерированные, в основном, в резервуаре регенерации, направляются в реакционный резервуар, который обычно включает в себя несколько реакционных зон, и частицы перемещаются через этот реактор самотеком (за счет гравитации). Катализатор может быть выгружен из нижней части реакционного резервуара и транспортирован в резервуар регенерации. В резервуаре регенерации обычно используется многостадийный процесс регенерации, чтобы полностью восстановить способность катализатора содействовать реакциям риформинга. В патентных документах US3652231, US3647680 и US36924956 описаны резервуары регенерации катализатора, которые являются подходящими для использования в процессе риформинга. Катализатор может перемещаться за счет гравитации через различные ступени регенерации и затем может быть выгружен из регенератора в реактор. Обычно обеспечиваются схемы размещения, обеспечивающие добавления свежего катализатора в качестве подпитки катализатора и выгрузку отработанного катализатора из технологического процесса. Перемещение катализатора через реактор и регенератор часто называют непрерывным, хотя на практике этот процесс является полунепрерывным. Под полунепрерывным перемещением понимается повторяемое перемещение относительно небольших количеств катализатора в моменты времени, разделенные небольшими интервалами. Например, одна порция катализатора каждые двадцать минут может удаляться из нижней части ректора, и такое удаление может производиться в течение пяти минут, т.е. катализатор может перемещаться в течение пяти минут. Если загрузка катализатора в реакторе относительно велика по сравнению с размером этой порции, можно считать, что слой катализатора в реакционном резервуаре перемещается непрерывно. Система с движущимся катализатором может иметь преимущество сохранения процесса выработки продукта во время удаления или замены катализатора.

Обычно скорость перемещения катализатора через слои катализатора может варьироваться от всего лишь 45,5 кг (100 фунтов) в час до 2722 кг (6000 фунтов) в час или более.

Реакционные зоны в соответствии с изобретением могут функционировать при условиях проведения риформинга, которые включают в себя диапазон давлений, вообще, от атмосферного давления, от 0 до 6895 кПа (избыточное) (от 0 psi(изб.) до 1000 psi(изб.)), с особенно хорошими результатами, полученными в диапазоне относительно низкого давления, от 276 до 1379 кПа (изб.) (от 40 до 200 psi(изб.)). Общая часовая объемная скорость жидкости (LHSV) на основе общего объема катализатора во всех зонах реакции, в общем, составляет от 0,1 до 10 час-1 или от 1 до 5 час-1 или от 1,5 до 2,0 час-1.

Как было отмечено выше, обычно в первой реакционной зоне протекают реакции риформинга нафтенов, которые являются эндотермическими, и, следовательно, выходная температура первой реакционной зоны может быть меньше, чем входная температура первой реакционной зоны, и, в общем, составляет от 316 до 454°С (от 600 до 850°F). Первая реакционная зона может содержать катализатор преимущественно в количестве 5% - 50% и ещё чаще 10% - 30% от общего объема катализатора во всех зонах реакции. Соответственно, часовая объемная скорость жидкости (LHSV) в первой реакционной зоне, основанная на общем объеме катализатора в первой реакционной зоне, может преимущественно составлять от 0,2 до 200 час-1 или от2 до 100 час-1 или от 5 до 20 час-1. Обычно частицы катализатора выгружаются из первой реакционной зоны и транспортируются во вторую реакционную зону; такие частицы обычно имеют содержание кокса менее 2 мас. %, исходя из массы катализатора.

Благодаря реакциям эндотермического риформинга, которые протекают в первой реакционной зоне, температура выходящего потока из первой реакционной зоны обычно снижается не только ниже температуры объединенного сырья в первой реакционной зоне, но также до температуры ниже требуемой температуры на входе второй реакционной зоны. Следовательно, выходящий поток из первой реакционной зоны может проходить через другой нагреватель, который часто именуется первым промежуточным нагревателем и который может нагревать выходящий поток первой реакционной зоны до требуемой температуры на входе второй реакционной зоны.

Обычно нагреватель именуется промежуточным нагревателем, если он размещен между двумя реакционными зонами, в частности, между первой и второй реакционными зонами. Вытекающий поток из первой реакционной зоны покидает промежуточный нагреватель с температурой, составляющей, в общем, от 482 до 560°С (от 900 до 1040°F). С учетом тепловых потерь выходная температура промежуточного нагревателя обычно не более чем на 5°C (10°F) и предпочтительно не более чем на 1°C (2°F) превышает входную температуру второй реакционной зоны. Соответственно, входная температура второй реакционной зоны обычно находится в интервале от 482°C до 560°C (от 900°F до 1040°F) или от 493°C до 549°C (от 920°F до 1020°F). Входная температура второй реакционной зоны обычно, по меньшей мере, на 33°C (60°F) больше входной температуры первой реакционной зоны, и может быть, по меньшей мере, на 56°C (100°F) или даже, по меньшей мере, на 83°C (150°F) выше входной температуры первой реакционной зоны.

После выхода из первого промежуточного нагревателя выходящий поток первой реакционной зоны поступает во вторую реакционную зону. Как и в первой реакционной зоне, эндотермические реакции могут обуславливать новое, иное понижение температуры во второй реакционной зоне. Следует отметить, что понижение температуры по всей второй реакционной зоне, в общем, меньше падения температуры по всей первой реакционной зоне, поскольку реакции, которые протекают во второй реакционной зоне, обычно в меньшей степени эндотермические, чем реакции, которые протекают в первой реакционной зоне. Несмотря на несколько меньшее снижение температуры во второй реакционной зоне, выходящий поток из второй реакционной зоны всё же остается при более низкой температуре, чем требуемая температура на входе третьей реакционной зоны.

Вторая реакционная зона содержит катализатор преимущественно в количестве 10% - 60% и ещё чаще 15% - 40% от общего объема катализатора во всех зонах реакции. Соответственно, часовая объемная скорость жидкости (LHSV) во второй реакционной зоне, определяемая исходя из общего объема катализатора во второй реакционной зоне, может преимущественно составлять от 0,13 до 134 час-1, предпочтительно от 1,3 до 67 час-1 и более предпочтительно от 3,3 до 13,4 час-1.

Выходящий поток второй реакционной зоны может проходить через промежуточный нагреватель (первый промежуточный нагреватель является описанным выше промежуточным нагревателем, размещенным между первой и второй реакционными зонами), и после нагревания направляется в третью реакционную зону. Однако один или большее число дополнительных нагревателей и/или реакционных зон после второй реакционной зоны могут быть исключены; т.е. вторая реакционная зона может быть последней реакционной зоной из последовательно расположенных зон. Третья реакционная зона содержит катализатор преимущественно в количестве 25% - 75% и ещё чаще от 30% до 50% от общего объема катализатора во всех зонах реакции. Аналогичным образом выходящий поток третьей реакционной зоны направляется в третий промежуточный нагреватель и из него в четвертую реакционную зону. Четвертая реакционная зона содержит катализатор преимущественно в количестве 30% – 80% и ещё чаще от 40% до 50% от общего объема катализатора во всех зонах реакции. Входные температуры третьей, четвертой и последующих реакционных зон обычно находятся в интервале от 482 до 560°C (от 900 до 1040°F), предпочтительно от 493 до 549°C (от 920 до 1020°F).

Поскольку реакции риформинга, которые протекают во второй и последующих (т.е. третьей и четвертой) реакционных зонах, обычно являются менее эндотермическими, по сравнению с реакциями, которые происходят в первой реакционной зоне, падение температуры, которое происходит в последних реакционных зонах, меньше падения температуры в первой реакционной зоне. В этой связи выходная температура последней реакционной зоны может быть на 11°C (20°F) или менее меньше входной температуры последней реакционной зоны и, вполне возможно, может быть выше, чем входная температура в последней реакционной зоне. Требуемое октановое число фракции C5+ в продукте риформинга обычно составляет от 85 до 107 для октанового числа по исследовательскому методу (для неэтилированного бензина)) (C5+RONC), и предпочтительно от 98 до 102 C5+RONC.

Кроме того, в рассмотренных выше реакционных зонах могут быть использованы любые профили входной температуры. Профили входной температуры могут быть плоскими или асимметричными (искаженными), такими как возрастающий, нисходящий, выпуклый или вогнутый.

Выходящий поток последней реакционной зоны может быть охлажден в теплообменнике для объединенного сырья за счет передачи тепла потоку объединенного сырья. После выхода из теплообменника объединенного сырья охлажденный выходящий поток последней реакционной зоны транспортируется в секцию извлечения продукта. Специалистам в области риформинга известны подходящие секции для извлечения продукта. Примеры оборудования для извлечения продукта в области риформинга обычно включают газо-жидкостные сепараторы для отделения водорода и газообразных углеводородов С1-С3 из потока выходящего продукта последней реакционной зоны, и колонны фракционирования для отделения, по меньшей мере, части легких углеводородов С4-С5 от оставшегося продукта риформинга. Кроме того, продукт риформинга может быть разделен посредством ректификации на легкую фракцию продукта риформинга и тяжелую фракцию продукта риформинга.

Во время протекания реакции риформинга со слоем движущегося катализатора частицы катализатора дезактивируются в результате действия таких механизмов, как осаждение кокса на частицах катализатора, т.е. по истечении периода использования катализатора способность частиц катализатора содействовать реакциям риформинга снижается до такого уровня, при котором катализатор становится непригодным для использования. Катализатор может быть восстановлен или регенерирован перед его повторным использованием в процессе риформинга.

Хотя выше были описаны обычные условия проведения риформинга, специалистам в данной области техники будет понятно, что эти условия проведения риформинга могут быть, в случае необходимости, изменены. Кроме того, специалистам будет принято во внимание, что схемы размещения радиационных огневых нагревателей могут быть изменены в соответствии с другими технологическими процессами.

Хотя в приведенном выше подробном описании был раскрыт, по меньшей мере, один вариант осуществления, следует понимать, что существует обширное множество вариантов. Следует также понимать, что вариант осуществления или варианты осуществления являются только примерами, никаким образом не ограничивающими объем, возможность применения или конфигурацию изобретения. Напротив, вышеприведенное подробное описание предоставит специалистам в данной области техники подходящий ориентир для осуществления примера варианта осуществления изобретения. Понятно, что могут быть произведены различные изменения функции и схемы размещения, описанные в примере варианта осуществления, без выхода за пределы объема изобретения, определенного формулой изобретения.

Конкретные варианты осуществления

Хотя последующее изложено в отношении определенных вариантов, следует понимать, что это изложение носит поясняющий характер и не ограничивает объем предшествующего описания и формулы.

Согласно первому варианту осуществления изобретения обеспечена установка, содержащая по меньшей мере два ряда радиационных огневых нагревателей, при этом первый ряд радиационных огневых нагревателей расположен на первой высоте, второй ряд радиационных огневых нагревателей расположен на второй высоте, меньшей, чем первая высота, причем каждый ряд радиационных огневых нагревателей содержит по меньшей мере один радиационный огневой нагреватель; каждый радиационный огневой нагреватель, содержит по меньшей мере один продуктовый змеевик, размещенный в радиационном огневом нагревателе, горелки и выход для газообразных продуктов сгорания, при этом указанный продуктовый змеевик имеет один выход и по меньшей мере один вход; по меньшей мере один входной коллектор, содержащий вход и множество выходов для каждого радиационного нагревателя, при этом каждый выход, по меньшей мере, одного входного коллектора сообщается по текучей среде с одним входом продуктового змеевика; каждый выход, по меньшей мере, одного входного коллектора сообщается по текучей среде с одним входом продуктового змеевика; и выходной коллектор содержит множество входов и выход для каждого радиационного нагревателя, причем множество входов выходного коллектора сообщается по текучей среде с выходами продуктового змеевика. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе, в котором используются, по меньшей мере, два продуктовых змеевика, размещенных в первом или втором ряду радиационных огневых нагревателей, и в котором, по меньшей мере, один продуктовый змеевик проходит ниже плоскости выходного коллектора, и в котором, по меньшей мере, один продуктовый змеевик проходит выше плоскости выходного коллектора. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе, в котором входной и выходной коллекторы второго ряда радиационных огневых нагревателей находятся выше, по меньшей мере, одного продуктового змеевика второго ряда радиационных огневых нагревателей, и в котором входной и выходной коллекторы первого ряда радиационных огневых нагревателей расположены ниже, по меньшей мере, одного продуктового змеевика первого ряда радиационных огневых нагревателей. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант, в котором каждый продуктовый змеевик имеет U-образую форму, и в котором имеется один входной коллектор. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе, дополнительно содержащий конвективный пучок труб, содержащий вход и нагревательные трубы, при этом вход конвективного пучка труб сообщается с выходом газообразных продуктов сгорания первого ряда радиационных огневых нагревателей, второго ряда радиационных огневых нагревателей или выходными линиями обоих рядов. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе, в котором выход газообразных продуктов сгорания, по меньшей мере, одного из радиационных огневых нагревателей второго ряда проходит снаружи первого ряда радиационных огневых нагревателей. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе, в котором выход газообразных продуктов сгорания, по меньшей мере, одного радиационного огневого нагревателя во втором ряду проходит между радиационными огневыми нагревателями первого ряда. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе, в котором входные и выходные коллекторы радиационных огневых нагревателей в первом ряду ориентированы параллельно направлению конвективного пучка труб. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе, в котором входные и выходные коллекторы радиационных огневых нагревателей в первом ряду ориентированы перпендикулярно направлению конвективного пучка труб. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе, в котором используются два входных коллектора для каждого радиационного нагревателя, и каждый продуктовый змеевик имеет W-образную конструкцию. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе, в котором W-образная конструкция включает в себя три параллельно ориентированные трубы, при этом два участка труб, имеющих полуокружную форму, соединяют концы труб так, что трубы и упомянутые участки труб образуют W-образную конструкцию, причем один конец центральной трубы соединен с входом выходного коллектора, один конец одной выходной трубы соединен с выходом первого входного коллектора, а один конец другой выходной трубы соединен с выходом второго входного коллектора. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе, в котором горелки установлены на одном конце радиационного огневого нагревателя, и входы входных коллекторов и выходы выходных коллекторов радиационных огневых нагревателей расположены рядом с концом радиационных огневых нагревателей, где размещены упомянутые горелки. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе, в котором горелки расположены на одном конце радиационного огневого нагревателя, и входы входных коллекторов и выход выходного коллектора радиационного огневого нагревателя находятся рядом с концом радиационного огневого нагревателя, противоположным концу, на котором размещены горелки. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе описания, дополнительно содержащий множество реакторов, при этом каждый реактор содержит вход для рабочей текучей среды и выход для рабочей текучей среды; вход для рабочей текучей среды каждого реактора сообщается по текучей среде с выходом выходного коллектора одного из радиационных огневых нагревателей, а выход для рабочей текучей среды сообщается по текучей среде с входом, по меньшей мере, одного входного коллектора другого одного из реакторов, причем для каждого реактора используется один радиационный огневой нагреватель. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая первый вариант в этом разделе, в котором, по меньшей мере, два реактора размещены вертикально один поверх другого.

Согласно второму варианту осуществления изобретения обеспечена установка, содержащая множество реакторов, при этом каждый реактор содержит вход для рабочей текучей среды и выход для рабочей текучей среды, и по меньшей мере два ряда радиационных огневых нагревателей, при этом первый ряд радиационных огневых нагревателей расположен на первой высоте, второй ряд радиационных огневых нагревателей размещен на второй высоте, меньшей, чем первая высота, причем каждый ряд радиационных огневых нагревателей содержит по меньшей мере два радиационных огневых нагревателя, и каждый радиационный огневой нагреватель содержит по меньшей мере один продуктовый змеевик, размещенный в упомянутом нагревателе, горелки и выход для газообразных продуктов сгорания, при этом указанный продуктовый змеевик имеет один выход и по меньшей мере один вход; по меньшей мере один входной коллектор, содержащий вход и множество выходов, при этом каждый выход, по меньшей мере, одного входного коллектора сообщается по текучей среде с одним входом продуктового змеевика; и выходной коллектор содержит множество входов и выход, при этом указанное множество входов выходного коллектора сообщается по текучей среде с выходами продуктового змеевика; вход для рабочей текучей среды каждого реактора сообщается по текучей среде с выходом выходного коллектора одного из радиационных огневых нагревателей, и выход для обрабатываемой текучей среды сообщается по текучей среде с входом, по меньшей мере, одного входного коллектора другого одного из реакторов. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая второй вариант в этом разделе, дополнительно содержащий конвективный пучок труб, имеющий вход и нагревательные трубы, при этом вход конвективного пучка труб сообщается по текучей среде с выходом газообразных продуктов сгорания первого ряда радиационных огневых нагревателей, второго ряда радиационных огневых нагревателей или обоих рядов, причем входные и выходные коллекторы радиационных огневых нагревателей в первом ряду ориентированы параллельно направлению конвективного пучка труб. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая второй вариант в этом разделе, в котором горелки размещены на одном конце радиационного огневого нагревателя, а входы входных коллекторов и выход выходного коллектора радиационных огневых нагревателей расположены рядом с концом радиационных огневых нагревателей, на котором размещены упомянутые горелки. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом разделе описания, включая второй вариант в этом разделе, в котором горелки размещены на одном конце радиационного огневого нагревателя, а входы входных коллекторов и выход выходного коллектора радиационных огневых нагревателей расположены рядом с концом радиационных огневых нагревателей, противоположным тому концу, на котором размещены упомянутые горелки.

Третьим вариантом осуществления изобретения является способ выбора схемы размещения компонентов установки, включающий в себя этапы, на которых: выбирают первую схему размещения реакторов; выбирают первую схему размещения установленных один над другим рядов радиационных огневых нагревателей, исходя из выбранной первой схемы размещения реакторов; выбирают первую площадь укладки труб, исходя из первой схемы размещения установленных один над другим рядов радиационных огневых нагревателей; определяют площадь зоны ограждения углеводородов, исходя из первой схемы размещения установленных один над другим рядов радиационных огневых нагревателей; выбирают вторую схему размещения реакторов; выбирают вторую схему размещения установленных один над другим рядов радиационных огневых нагревателей, исходя из второй схемы размещения реакторов; выбирают вторую площадь укладки труб, исходя из второй схемы размещения установленных один над другим рядов радиационных огневых нагревателей; определяют вторую площадь зоны ограждения углеводородов, исходя из второй схемы размещения установленных один над другим рядов радиационных огневых нагревателей; сравнивают первую площадь укладки труб со второй площадью укладки труб, а также первую площадь зоны ограждения углеводородов со второй площадью зоны ограждения углеводородов; и выбирают схему размещения компонентов установки, исходя из площадей первой и второй площадей укладки труб, и площадей первой и второй зон ограждения углеводородов.

Предполагается, что специалисты в данной области техники, используя приведенное выше описание, без дополнительной проработки могут в максимально возможной степени использовать изобретение, легко установить основные особенности изобретения и без отклонения от сущности и объема изобретения осуществить различные изменения и модификации изобретения для его адаптации к различным применениям и условиям. Рассмотренные выше предпочтительные конкретные варианты следует в этой связи истолковывать лишь как поясняющие и никаким образом не ограничивающие остальную часть описания, и предполагается, что они охватывают различные модификации и эквивалентные размещения компонентов, включенные в объем пунктов формулы.

В представленном выше описании все температуры приведены в градусах Цельсия, а все части и проценты указаны как массовые, если не оговорено иное.

Реферат

Раскрыты радиационные огневые нагреватели, используемые вместе с реакторами. Установка содержит по меньшей мере два ряда радиационных огневых нагревателей, при этом первый ряд расположен на второй высоте, которая меньше первой высоты. Каждый ряд радиационных огневых нагревателей содержит радиационный огневой нагреватель. Каждый радиационный огневой нагреватель содержит продуктовый змеевик, размещенный внутри нагревателя, горелки и выход для газообразных продуктов сгорания. Обеспечен входной коллектор с одним входом и множеством выходов, при этом каждый выход входного коллектора сообщается по текучей среде с одним входом продуктового змеевика. Выходной коллектор содержит множество входов и один выход, при этом указанное множество входов сообщается по текучей среде с выходами продуктового змеевика. 2 н. и 8 з.п. ф-лы, 19 ил.

Комментарии