Способ эксплуатации установки для эпоксидированияолефина (варианты) - RU2205181C2

Код документа: RU2205181C2

Чертежи

Описание

Область, к которой относится изобретение

Настоящее изобретение предлагает способ эксплуатации оборудования для эпоксидирования с применением гетерогенного катализатора,

позволяющий

значительно увеличить время жизни катализатора. Более конкретно, настоящее изобретение относится к каскаду последовательно соединенных реакторов с неподвижным слоем катализатора, в

котором отдельные

реакторы периодически выводят из эксплуатации для регенерации или замены катализатора, когда активность катализатора понижается до недопустимого уровня, при этом в действие вводят

дополнительные

реакторы, содержащие свежий катализатор, так что эпоксидирование можно осуществлять без перерывов. Входной поток, содержащий олефин и соединение с активным кислородом, непрерывно

пропускают через

каскад реакторов, при этом температуру экзотермического процесса целесообразно регулировать с помощью теплообменников таким образом, чтобы сохранить высокую селективность по

эпоксиду. Согласно одному

из вариантов осуществления изобретения входной поток в первую очередь вступает в контакт с катализатором, имеющим наивысшую в каскаде активность. Согласно другому варианту

входной поток в первую

очередь вступает в контакт с катализатором, имеющим самую низкую активность, при этом сменный реактор включают в концевой позиции каскада.

Предпосылки создания

изобретения

В

последние несколько десятилетий обнаружено, что различные типы нерастворимых веществ проявляют высокую активность и селективность в качестве катализаторов для превращения

олефинов, например пропилена,

в эпоксисоединения, например в оксид пропилена, с применением соединений, содержащих активный кислород. К одному из классов таких катализаторов относятся силикалиты

титана, например TS-1 и другие

цеолиты, содержащие в ячеистой структуре атомы титана, которые эффективно работают в случаях, когда окислителем является пероксид водорода, а олефин имеет относительно

низкую молекулярную массу. См.,

например, патент США 4833260. Когда соединением, содержащим активный кислород, является органический гидропероксид, например гидропероксид этилбензола, предпочтение

отдается использованию пористых

аморфных катализаторов, например, продуктов, обычно называемых "диоксид титана на диоксиде кремния". Эпоксидирование олефинов с применением таких катализаторов описано

в общем виде, например, в

патенте США 4367342.

Хотя свежеприготовленные гетерогенные катализаторы эпоксидирования проявляют высокую активность и селективность, одновременно с эпоксидированием происходит их постепенная дезактивация. Эта проблема является особенно серьезной при эксплуатации крупномасштабных промышленных установок непрерывного действия, где необходимо обеспечивать непрерывный процесс эпоксидирования в течение длительного времени при сохранении высоких выходов эпоксида. Хотя способы регенерации таких катализаторов известны, весьма желательной является разработка способов, применение которых обеспечивало бы возможно большее увеличение интервала между операциями регенерации. Для регенерации необходимо прерывать эпоксидирование на некоторое время, достаточное для восстановления активности катализатора, и тем самым снижать эффективную годовую производительность промышленной установки. В альтернативных способах потерявшие активность катализаторы можно заменять свежими, однако такие решения обладают теми же практическими недостатками. Кроме того, стоимость катализаторов такого типа относительно высока, и желательно свести к минимуму количество свежего катализатора, необходимое для загрузки в установку.

Краткое описание изобретения

Настоящее изобретение обеспечивает способ эксплуатации установки

для эпоксидирования олефина,

включающей каскад из по крайней мере двух последовательно соединенных реакторов с неподвижным слоем, содержащих гетерогенный катализатор, в котором входной поток,

содержащий олефин и соединение с

активным кислородом, непрерывно проходит через упомянутый каскад последовательно соединенных реакторов и контактирует в жидкой фазе с гетерогенным катализатором в

каждом из реакторов с неподвижным

слоем при условиях, обеспечивающих превращение олефина в эпоксид. Упомянутый способ включает вывод из эксплуатации одного из реакторов с неподвижным слоем, входящего

в состав упомянутого каскада

последовательно соединенных реакторов, в момент времени, когда гетерогенный катализатор в упомянутом реакторе с неподвижным слоем дезактивируется до недопустимого уровня,

и введение в эксплуатацию в

упомянутом каскаде последовательно соединенных реакторов дополнительного реактора с неподвижным слоем, содержащего гетерогенный катализатор, имеющий уровень активности по

эпоксидированию выше уровня

активности гетерогенного катализатора, выведенного из эксплуатации. Вообще говоря, реактором с неподвижным слоем катализатора, выбранным для вывода из эксплуатации,

является реактор, содержащий

катализатор наиболее низкой активности среди реакторов, входящих в каскад, и таким реактором является, как правило, первый реактор каскада.

Согласно одному из вариантов осуществления изобретения первый реактор с неподвижным слоем катализатора выводят из эксплуатации, каждый из последующих реакторов каскада переключают в предыдущую позицию в последовательности и дополнительный реактор с неподвижным слоем катализатора вводят в эксплуатацию в конечной позиции в каскаде последовательно соединенных реакторов.

Согласно другому варианту, преимущество которого заключается в значительно меньшей необходимой производительности теплообменников, дополнительный реактор с неподвижным слоем катализатора вводят в эксплуатацию в первой по порядку позиции в каскаде последовательно соединенных реакторов.

Установка для эпоксидирования, эксплуатируемая в соответствии с настоящим изобретением, может работать в непрерывном режиме без прерывания эксплуатации для замены катализатора и менее чувствительна к сбоям, понижению активности катализатора и повышению сопротивления слоя, чем установка, включающая один реактор с неподвижным слоем катализатора относительно большого объема, который необходимо периодически отключать для замены катализатора. Кроме того, расход катализатора в каскаде последовательно соединенных реакторов меньше, чем в случае одиночного слоя большого объема, при эквивалентном суммарном объеме реакторов.

Краткое описание рисунков

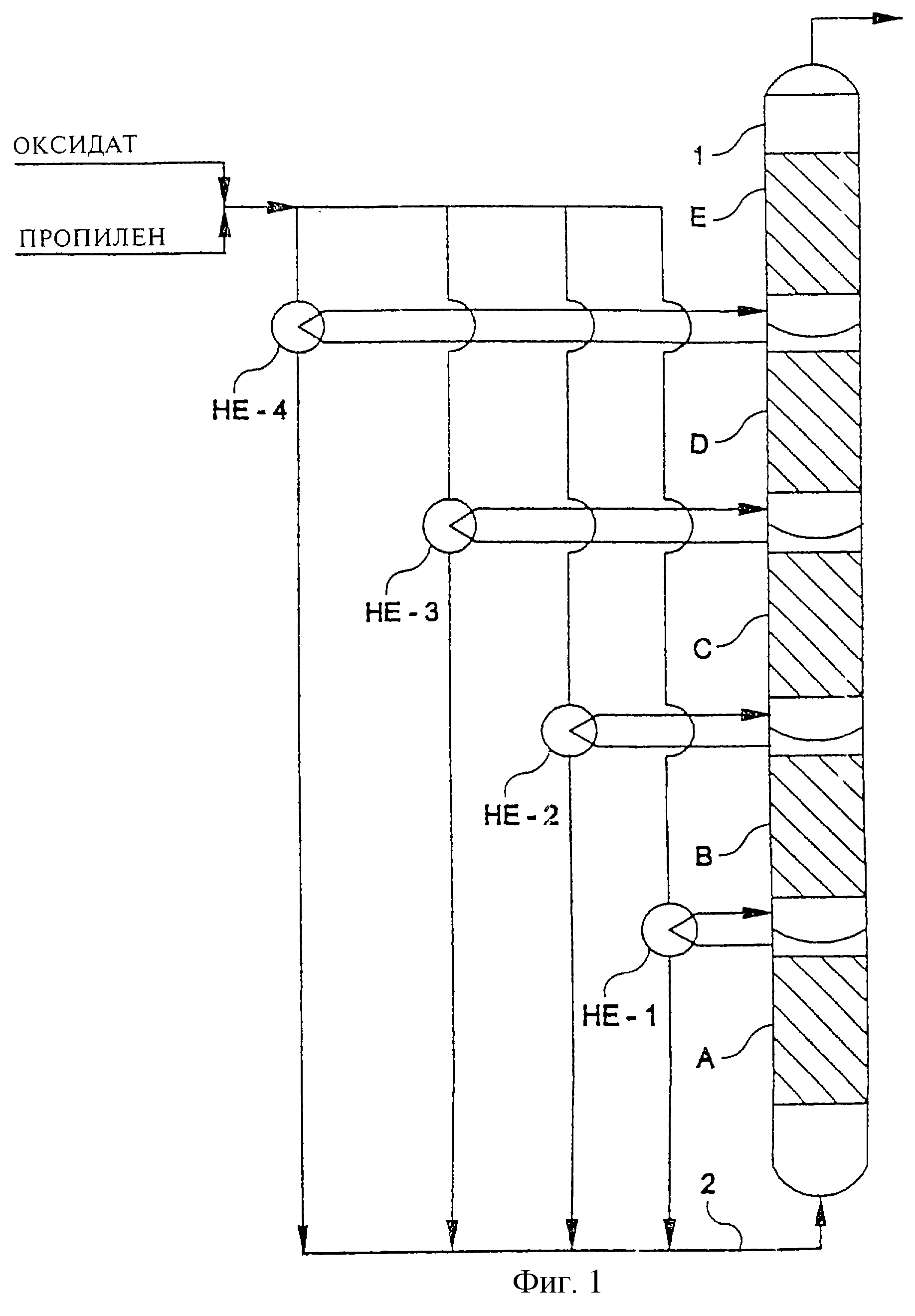

На фиг. 1 представлен

обычный процесс эпоксидирования с

использованием неподвижного слоя катализатора, описанный более подробно в сопоставительном примере 1. Фиг. 2 представляет схему каскада последовательно соединенных

реакторов, эксплуатируемых в

соответствии с настоящим изобретением, как более подробно описано в примерах 2 и 3.

Подробное описание изобретения

В способе в соответствии с

настоящим изобретением олефин

реагирует с соединением, содержащим активный кислород, образуя соответствующий эпоксид. Хотя в качестве олефина может быть использовано любое ненасыщенное соединение

этиленового ряда, в том числе

олефины разветвленного строения, нормального строения, циклические, содержащие двойную связь у концевого или внутреннего атома цепи, особое предпочтение отдается

моноолефинам С2-С6. Примерами таких моноолефинов являются этилен, пропилен, н-бутен, изобутилен, н-пентен, циклогексен и т. п. В качестве соединения с активным кислородом может

быть использовано любое вещество,

способное служить источником атома кислорода, передаваемого олефину в процессе эпоксидирования. К числу соединений с активным кислородом, которым отдается особое

предпочтение, относятся пероксид

водорода, органические гидропероксиды и их предшественники. Пероксид водорода или органический гидропероксид могут поступать в каскад последовательно соединенных

реакторов в готовом виде или их можно

генерировать in situ в процессе эпоксидирования.

Как правило, предпочтительно проводить процесс при молярном соотношении количеств соединения с активным кислородом и олефина в пределах от 1:1 до 1: 30 (более предпочтительно от 1:5 до 1:20).

Пероксид водорода, который можно применять в качестве окислителя, может быть получен из любого пригодного для этой цели источника. Например, пероксид водорода можно получать путем введения вторичного спирта, например альфа-метилбензилового спирта, изопропилового спирта, 2-бутанола или циклогексанола, в контакт с молекулярным кислородом в условиях, обеспечивающих образование окисляющей смеси, содержащей вторичный спирт и пероксид водорода (и/или предшественники пероксида водорода). В типичном случае эта окисляющая смесь содержит также кетон, например ацетофенон, ацетон или циклогексанон, соответствующий вторичному спирту (т.е. имеющий тот же углеродный скелет), незначительные количества воды и переменные количества других соединений с активным кислородом, например органических гидропероксидов. Один или несколько компонентов окисляющей смеси, например кетон, можно полностью или частично удалить перед эпоксидированием. Для генерирования пероксида водорода можно применить также окисление антрагидрохинона, алкилзамещенных антрагидрохинонов или водорастворимых соединений антрагидрохинона молекулярным кислородом.

Органическими гидропероксидами, пригодными в качестве соединений с активным кислородом в процессе эпоксидирования

в соответствии с настоящим изобретением,

могут служить любые органические соединения, содержащие по крайней мере одну гидропероксидную функциональную группу (-ООН). Предпочтение, однако, отдается

вторичным и третичным гидропероксидам, в

связи с повышенной нестойкостью первичных гидропероксидов и связанной с этим повышенной опасностью их использования. Органический гидропероксид

предпочтительно имеет следующую общую структуру:

где R1, R2 и R3 - одинаковые или различные группы, выбранные из группы, состоящей из водорода, C1-С10-алкилов (например, метила, этила, трет-бутила) и C6-C12 -арилов (например, фенила, алкилзамещенных фенилов), при условии, что атомом водорода является не более чем одна из групп R1, R2 или R3. Примерами органических гидропероксидов являются гидропероксид трет-бутила, гидропероксид трет-амила, гидропероксид кумола, гидропероксид этилбензола, гидропероксид циклогексила, гидропероксид метилциклогексила, гидропероксид тетралина, гидропероксид изобутилбензола, гидропероксид этилнафталина и др. Могут быть использованы также смеси органических гидропероксидов.

Концентрация соединения с активным кислородом во входном потоке, вводимом в каскад последовательно соединенных реакторов с неподвижным слоем катализатора, не рассматривается как фактор, имеющий существенное значение. Вообще говоря, пригодными являются концентрации от приблизительно 1 до 50 маc.%. Оптимальная концентрация зависит от конкретного соединения с активным кислородом и гетерогенного катализатора, выбранных для осуществления способа, от концентрации олефина в жидкой фазе и от молярного отношения количеств соединения с активным кислородом и олефина, а также от других факторов. Концентрация соединения с активным кислородом, естественно, варьирует по длине каскада последовательно соединенных реакторов вследствие того, что это соединение, проходя по каскаду, вступает в реакцию.

Диапазоны температуры, давления и концентрации олефина в жидкой фазе, выбранные для использования при осуществлении настоящего изобретения, несколько различаются в зависимости от применяемого катализатора и соединения с активным кислородом. Так, например, при использовании титанового силикалита в качестве катализатора и пероксида водорода в качестве окислителя целесообразно работать при несколько пониженных температурах (например, от 40 до 80oС), чем при использовании диоксида титана на диоксиде кремния и органического гидропероксида (например, от 80 до 130oС), хотя возможно взаимное перекрытие этих диапазонов.

В случае, когда олефином является пропилен, а соединением с активным кислородом - гидропероксид этилбензола, особенно целесообразно регулировать температуру потока при прохождении его через каскад последовательно соединенных реакторов таким образом, чтобы эта температура не превышала 125oС. Регулирование температуры вышеуказанным образом способствует поддержанию высокой селективности по оксиду пропилена, обеспечивая в то же время высокую степень конверсии гидропероксида. Как правило, желательно добиваться по крайней мере 96%-ной (более предпочтительно по крайней мере 98%-ной, наиболее предпочтительно по крайней мере 99%-ной) конверсии соединения с активным кислородом, первоначально присутствующим во входном потоке, при прохождении потока через каскад последовательно соединенных реакторов. Целесообразно проводить описываемый здесь процесс таким образом, чтобы селективность по эпоксиду, рассчитанная по отношению к конвертированному соединению с активным кислородом, превышала 90%. Если олефином является пропилен, соединением с активным кислородом - гидропероксид этилбензола, а гетерогенным катализатором - диоксид титана на диоксиде кремния, возможно добиться селективности по оксиду пропилена свыше 98%.

В качестве растворителей, как правило, предпочтительно применять органические соединения, имеющие температуру кипения при атмосферном давлении от приблизительно 25 до 300o С. Растворителем или разбавителем может служить избыток олефина. Примерами других пригодных растворителей могут служить кетоны (например, ацетон, метилэтилкетон, ацетофенон), простые эфиры (например, тетрагидрофуран, бутиловый эфир), нитрилы (например, ацетонитрил), алифатические и ароматические углеводороды (например, этилбензол, кумол), галоидированные углеводороды и спирты (например, метанол, этанол, изопропиловый спирт, трет-бутиловый спирт, альфа-метилбензиловый спирт, циклогексанол), но не только эти соединения. Если катализатором служит титановый силикалит, а соединением с активным кислородом - пероксид водорода, то предпочтительно применять в качестве растворителей спирты (особое предпочтение отдается метанолу и изопропанолу). Такие реакционные системы допускают также присутствие значительных количеств воды без нарушения их работы. Если применяется органический гидропероксид, например гидропероксид этилбензола, в сочетании с катализатором - диоксидом титана на диоксиде кремния, то предпочтительно использовать в качестве растворителя углеводород, соответствующий гидропероксиду (например, этилбензол) и практически исключить присутствие воды.

Катализатором, применяемым в описываемом процессе, может быть любое вещество, нерастворимое в жидкой фазе реакционной смеси эпоксидирования и способное катализировать превращение олефина в эпоксид. Такие катализаторы хорошо известны в технике и могут иметь кристаллическую (например, цеолиты) или аморфную форму. Особо предпочтительными для целей настоящего изобретения являются титансодержащие катализаторы.

Примерами катализаторов могут служить титансодержащие молекулярные сита, составляющие класс цеолитов, в которых атомы титана замещают часть атомов кремния в кристаллической решетке молекулярного сита.

К особо предпочтительным титансодержащим молекулярным ситам относятся молекулярные сита, обычно обозначаемые как TS-1 (имеющие топологию MFI, аналогичную топологии алюмосиликатных цеолитов ZSM-5; см. патент США 4410501).

Титансодержащие молекулярные сита, пригодные для употребления в описываемом способе, специалисты в данной области иногда называют "титановыми силикалитами", "титаносиликатами", "силикатами титана", "титанатами кремния" и т.п.

Другими пригодными в данном случае каталитическими составами являются вещества, содержащие неорганическое кислородсодержащее соединение кремния в химическом сочетании с неорганическим кислородсодержащим соединением титана (например, оксидом или гидроксидом титана). Неорганическое кислородсодержащее соединение титана, связанное с кислородсодержащим соединением кремния, предпочтительно находится в высшем положительном окисленном состоянии (т.е. титан в нем четырехвалентен). Доля неорганического кислородсодержащего соединения титана, содержащегося в катализаторе, может быть различной, однако, как правило, состав катализатора содержит (в расчете на суммарный состав катализатора) по крайней мере 0,1 маc.% титана, причем предпочтение отдается количествам от приблизительно 0,2 до приблизительно 50 маc.%, а наибольшее предпочтение - количествам от приблизительно 0,2 до приблизительно 10 маc.%.

Катализаторы этого типа хорошо известны в технике и описаны, например, в патентах США 4367342, 4021454, 3829392 и 3923843, публикациях европейских патентов 0129814, 0345856, 0492697 и 0734764, патенте Японии 77-07908 (Chem. Abstracts, 87: 135000s), международной заявке WO 94/23834, патенте Германии 3205648 и в работе Кастилло и др. (Castillo et al., J. Catalysis, 161, 524-529 (1996)), сведения из которых настоящими ссылками включаются в данное описание в полном объеме.

Одним из типов таких гетерогенных катализаторов, особенно пригодных для использования в способе в соответствии с настоящим изобретением, является диоксид титана на диоксиде кремния (иногда обозначаемый также как ТiO2/SiO2), содержащий титан (диоксид титана), нанесенный на кремнеземный носитель (диоксид кремния). Диоксид титана на диоксиде кремния может быть либо в силанизированной, либо в несиланизированной форме.

Катализатор помещают в каскад последовательно соединенных реакторов с неподвижным слоем катализатора. Несколько (т.е. два или более) реакторов с неподвижным слоем соединены последовательно таким образом, что входной поток поступает с одной стороны в первый реактор каскада, проходит в этом реакторе через слой гетерогенного катализатора, где происходит частичное превращение олефина и соединения с активным кислородом в эпоксид, а затем выходит с другой стороны из первого реактора. Затем поток реакционной смеси вводят с одной стороны в следующий реактор каскада, где происходит реакция во время контакта потока с неподвижным слоем катализатора в этом реакторе, после чего поток выводят с другой стороны этого следующего реактора. Эту процедуру повторяют до прохода потока через все реакторы с неподвижным слоем катализатора, которые в данный момент находятся в работе в составе каскада. Размеры каждого реактора, количество катализатора, загруженного в каждый реактор, и условия (температура, давление) выбирают таким образом, что к моменту выхода потока из конечного (последнего) реактора достигается полное или почти полное превращение соединения с активным кислородом при одновременном поддержании высокой селективности по эпоксиду.

Тепло, выделяющееся при экзотермической реакции между олефином и соединением с активным кислородом, происходящей во время контактирования их с неподвижным слоем катализатора в каждом реакторе (что, как правило, приводит к умеренному повышению температуры потока в пределах, например, от 1 до 25oС), можно отводить путем пропускания потока, выходящего из реактора, через соответствующий теплообменник перед подачей потока в следующий реактор каскада. Отводимое таким образом тепло целесообразно использовать для предварительного нагрева потока, подаваемого в первый реактор.

Количество реакторов с неподвижными слоями катализатора, используемых для конверсии, можно при необходимости варьировать с целью достижения оптимального соотношения между стоимостью оборудования, эксплуатационными затратами (включая расход катализатора) и эксплуатационными характеристиками, но, как правило, оно составляет от 2 до 5. При необходимости замены одного из эксплуатируемых реакторов, содержащего катализатор, дезактивированный до недопустимого уровня, в эксплуатацию вводят по крайней мере один дополнительный реактор с неподвижным слоем катализатора. Таким образом, установка для эпоксидирования, выполненная в соответствии с настоящим изобретением, может включать каскад, содержащий от 3 до 6 реакторов с неподвижными слоями катализатора, функционально соединенных таким образом, чтобы их можно было последовательно вводить в эксплуатацию в выбранных позициях в пределах каскада либо выводить из эксплуатации для замены или регенерации катализатора. Как правило, в каждый данный момент вне эксплуатации находится не более чем один реактор упомянутого каскада, таким образом, можно поддерживать непрерывный процесс конверсии в остальных реакторах, способствуя тем самым сохранению максимальной производительности установки эпоксидирования. Реакторы могут быть соединены между собой с помощью системы трубопроводов и запорных элементов таким образом, что поток реакционной смеси через реактор может быть изменен с целью достижения желаемой последовательности реакторов и обеспечения возможности вывода отдельных реакторов из эксплуатации для замены катализатора без прерывания процесса эпоксидирования, происходящего в остальных реакторах.

Различные предпочтительные варианты осуществления настоящего изобретения можно проиллюстрировать, как описано ниже на примере каскада из шести реакторов с неподвижным слоем катализатора (обозначенных как реакторы А, В, С, D, Е и F). В каждый реактор вначале загружают свежеприготовленный катализатор - диоксид титана на диоксиде кремния. В первом цикле каждого варианта осуществления изобретения входной поток, содержащий пропилен, гидропероксид этилбензола и этилбензол, поступает вначале в реактор А, проходит через неподвижный слой катализатора в реакторе А в условиях, обеспечивающих частичное превращение пропилена в оксид пропилена и частичное превращение гидропероксида этилбензола в соответствующий спирт, затем поток отводят из реактора А и вводят в реактор В, после чего поток последовательно проходит через слои катализатора реакторов В, С, D и Е в указанной последовательности. Реактор F в первом цикле находится вне эксплуатации. К окончанию первого цикла катализатор в реакторе А дезактивирован в большей степени, чем катализатор в других реакторах. В этот момент реактор А выводят из эксплуатации с целью замены или регенерации катализатора.

Согласно одному варианту осуществления изобретения во втором цикле реактор В становится первым реактором соединенного соответствующим образом каскада (т. е. входной поток поступает вначале в реактор В), а реактор F, содержащий свежую загрузку катализатора, вводят в эксплуатацию в качестве последнего реактора каскада (т.е. последнего реактора, через который пропускают поток реакционной смеси). Таким образом, последовательность реакторов каскада во втором цикле можно обозначить как B-C-D-E-F, тогда как реактор А выведен из эксплуатации. В третьем цикле с целью замены или регенерации катализатора из эксплуатации выводят реактор В, а реактор А, содержащий свежеприготовленный или регенерированный катализатор, вновь вводят в эксплуатацию в качестве концевого реактора каскада. Таким образом, в третьем цикле реакторы работают в последовательности C-D-E-F-A. В последующих циклах повторяется та же процедура, а именно вывод из каскада реактора, содержащего наиболее дезактивированный катализатор (первого реактора в последовательности), и включение в качестве конечной позиции каскада реактора, содержащего наиболее активный катализатор.

Согласно другому варианту осуществления изобретения в конце первого цикла в эксплуатацию вводят реактор F (содержащий свежеприготовленный катализатор) в качестве первого реактора каскада. Таким образом, в продолжение второго цикла поток проходит через каскад реакторов в последовательности F-B-C-D-E. В конце второго цикла реактор В (содержащий наименее активный катализатор среди реакторов каскада) выводят из эксплуатации для возобновления катализатора, а реактор А (который теперь содержит свежий катализатор) подключают к каскаду в качестве первого по порядку реактора. Поток реакционной смеси после прохождения через реактор А направляют в реактор, содержащий наименее активный катализатор (реактор С), а затем в остальные реакторы в порядке возрастания относительной активности. Таким образом, последовательность реакторов в третьем цикле соответствует порядку A-C-D-E-F (реактор В выведен из каскада). Аналогично в четвертом цикле реакторы соединены в последовательности B-D-E-F-A (реактор С выведен из каскада).

Когда активность гетерогенного катализатора в неподвижном слое отдельного реактора снижается до недопустимого уровня, реактор выводят из эксплуатации и производят замену или регенерацию катализатора. Допустимая степень дезактивации отдельного неподвижного слоя катализатора варьирует в зависимости от многих факторов, в том числе от количества находящихся в работе реакторов и минимальных значений выхода эпоксида и конверсии соединения с активным кислородом, рассматриваемых как приемлемые с экономической точки зрения; в типичном случае катализатор не регенерируют (не заменяют), пока его активность не упадет ниже 10% начального значения.

Регенерацию катализатора можно производить в соответствии с любым из известных способов, например путем прокаливания, промывки растворителем и/или обработки различными реагентами, например силанизирующими веществами, основаниями, окислителями и т.п. Весьма желательно использовать способы регенерации, обеспечивающие восстановление активности катализатора на месте (т. е. без извлечения его из неподвижного слоя в реакторе).

Пригодные для этой цели способы регенерации хорошо известны и описаны, например, в выложенной заявке Японии 3-114536, в работе Перего и др. (G. Perego et al. , Proc. 7th Intern. Zeolite Confer., 1986, Tokyo, p. 827), в европейском патенте 0743094, патенте США 5620935, заявках США 08/770822 (от 20 декабря 1996 г.) и 08/770821 (от 20 декабря 1996 г.). После регенерации или замены катализатора реактор с неподвижным слоем катализатора может быть возвращен в эксплуатацию в соответствии с настоящим изобретением. Для поддержания оптимальной производительности установки эпоксидирования целесообразно в каждый момент времени держать вне эксплуатации не более одного реактора.

После выхода из конечного реактора каскада поток реакционной смеси (в котором предпочтительное соединение, содержащее активный кислород, прореагировало практически полностью с образованием эпоксида) можно подвергнуть фракционной дистилляции или иной обработке в соответствии с известными способами для извлечения целевого продукта - эпоксида. Непрореагировавший олефин можно возвратить в цикл.

ПРИМЕРЫ

Сопоставительный пример 1.

Используют обычный многозонный емкостной реактор 1, содержащий пять слоев (А, В, С, D, Е) катализатора, как показано на фиг.1. Реакторы такого типа описаны более подробно, например, в патентах США 2271646 и 2322366. В зоны реактора одновременно загружают свежеприготовленный гетерогенный катализатор - диоксид титана на диоксиде кремния, полученный, как описано в патенте США 3829392; суммарное количество катализатора 65 кг. Входной поток, содержащий 286 кг/ч оксидата этилбензола и 408 кг/ч пропилена, вводят в нижний слой катализатора в реакторе по линии 2 и поддерживают его в жидком состоянии при абсолютном давлении 800 фунтов на кв. дюйм (56 кг/см2). Оксидат этилбензола получают путем окисления этилбензола молекулярным кислородом по известному способу, описанному в патенте США 4066706; он содержит приблизительно 35 маc.% гидропероксида этилбензола.

В начале цикла эпоксидирования входной поток имеет температуру приблизительно 38o С, и его не пропускают через теплообменники, соединенные с реактором. Во время цикла эпоксидирования теплообменники применяют для передачи входному потоку тепла, выделяющегося в результате экзотермической реакции эпоксидирования, происходящей при контакте потока с катализатором в неподвижных слоях катализатора, содержащихся в реакторе.

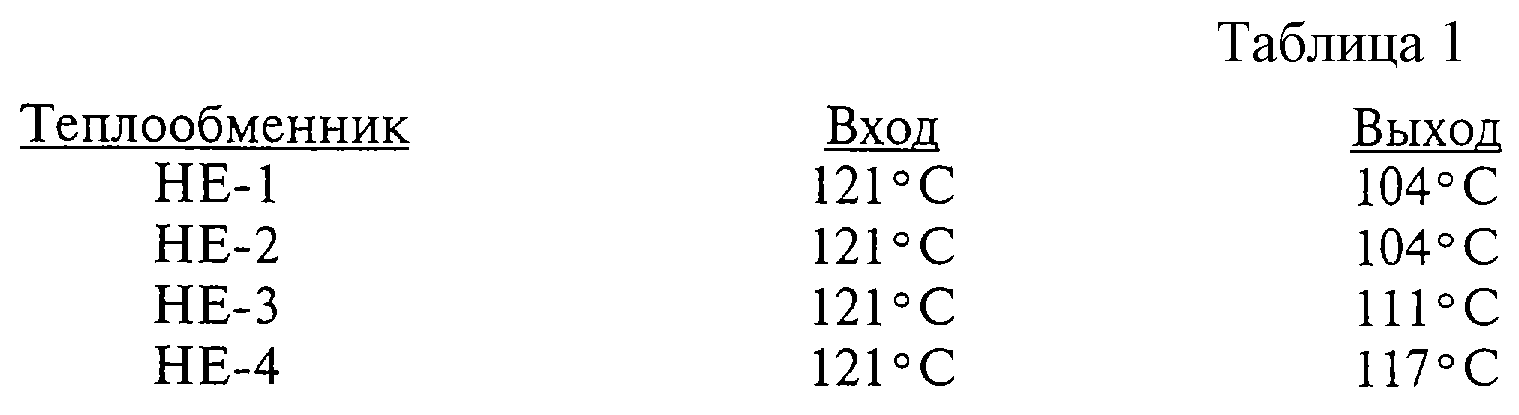

По мере необходимости температуру потока, поступающего в реактор, постепенно повышают с целью поддержания необходимого уровня конверсии. В конце цикла эпоксидирования (303 суток) теплообменники обеспечивают предварительный подогрев входного потока приблизительно до 101oС с целью поддержания температуры потока реакционной смеси на выходе из каждого слоя катализатора в реакторе на уровне приблизительно 121oС - максимального значения, признанного целесообразным в данном конкретном варианте осуществления изобретения. При превышении этой температуры селективность и выход оксида пропилена значительно понижаются. Температуры потоков реакционной смеси на входе и выходе каждого из четырех теплообменников к концу цикла приведены в табл.1.

Когда степень конверсии гидропероксида этилбензола падает до значения ниже 99%, и все слои катализатора работают при температуре на выходе 121oС, реактор выключают для замены катализатора свежим во всех слоях. Отработанный катализатор либо удаляют как отходы, либо регенерируют для использования в будущем цикле эпоксидирования.

Пример 2.

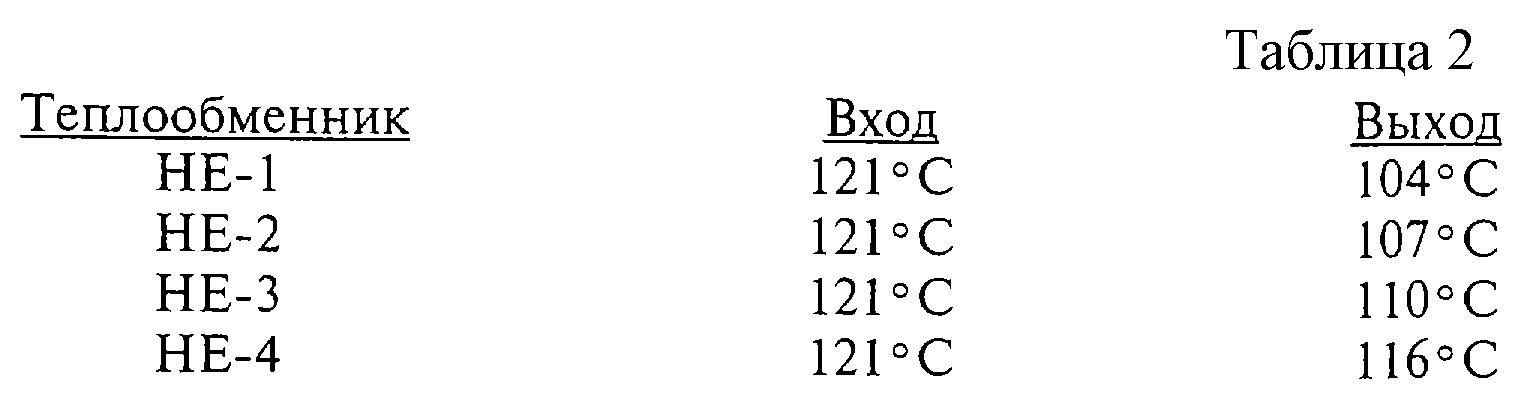

В соответствии с настоящим изобретением используют каскад из шести отдельных емкостных реакторов (А, В, С, D, Е, F), соединенных, как показано на фиг.2. В каждый момент времени последовательно соединены посредством трубопроводов и находятся в эксплуатации только пять реакторов. На фиг.2 каскад реакторов показан в процессе выполнения цикла эпоксидирования, в котором входной поток поступает вначале в реактор А, затем в реакторы В, С, D в указанной последовательности и, наконец, в реактор Е, при этом реактор F выведен из эксплуатации. Каждый реактор содержит неподвижный слой катализатора - диоксида титана на диоксиде кремния, количество катализатора в каждом слое 13 кг. Реакторы снабжены запорными устройствами для отключения каждого отдельного реактора с целью замены слоя катализатора. Состав и скорость подачи входного потока идентичны указанным в сопоставительном примере 1. Температуру потока реакционной смеси, вводимого в каждый слой катализатора, регулируют с помощью теплообменников (HE-1, HE-2, HE-3, HE-4) таким образом, чтобы температура на выходе слоя не превышала 121oС. То-есть поток жидкости, отводимый из одного реактора, охлаждают до желаемой степени с помощью теплообменника (подогревая тем самым поток сырья, подаваемый в первый реактор) перед подачей в следующий реактор каскада, в котором температура жидкого потока снова возрастает в результате экзотермической реакции эпоксидирования, происходящей в слое катализатора. Например, в конце цикла эпоксидирования, представленного на фиг.1, температура входного потока, поступающего в реактор А, составляет приблизительно 101oС, а температура реакционной смеси на входе и выходе каждого из четырех работающих теплообменников имеет значения, приведенные в табл.2.

В конце цикла эпоксидирования, когда суммарная степень конверсии гидропероксида этилбензола падает до значения ниже 99%, и все пять эксплуатируемых слоев катализатора работают при температуре на выходе 121oС, первый реактор каскада (реактор А), содержащий наименее активный катализатор в каскаде, выводят из эксплуатации с целью замены слоя катализатора свежеприготовленным или регенерированным катализатором. Дезактивированный катализатор, естественно, можно также регенерировать in situ (т.е. в самом реакторе). Затем в каскад включают запасной реактор (реактор F), содержащий неиспользованный катализатор, в качестве конечной ступени упомянутого каскада. В следующем цикле эпоксидирования реакторы работают в последовательности B-C-D-E-F.

Пример 3.

В этом примере процесс эпоксидирования осуществляют по методике, идентичной описанной в примере 2, с той разницей, что в конце цикла эпоксидирования первый реактор каскада (реактор А) выводят из эксплуатации и заменяют запасным реактором (реактором F), содержащим свежий катализатор. В результате поток сырья вначале поступает в реактор, содержащий катализатор наивысшей активности среди реакторов каскада, а не в реактор, содержащий катализатор минимальной активности, как в примере 2. Таким образом, в следующем цикле эпоксидирования реакторы работают в последовательности F-B-C-D-E. В последующих циклах реактор, содержащий наименее активный катализатор, вновь исключают из каскада, и сырье вновь проходит вначале через сменный реактор, содержащий катализатор наивысшей активности среди реакторов каскада, а затем через остальные экплуатируемые реакторы, включенные в каскад в порядке возрастания активности катализатора в них. Например, в третьем цикле реакторы работают в последовательности A-C-D-E-F, а реактор В исключен из эксплуатации. Время жизни катализатора в этом случае несколько понижено по сравнению с примером 2, однако необходимая поверхность теплообмена значительно меньше, чем в примере 2. Это означает, что в примере 2 к концу цикла эпоксидирования для достижения температуры 121oС на выходе первого реактора каскада поток сырья, поступающий в первый реактор, должен быть нагрет до 101oС. Для этого требуется приблизительно такая же поверхность теплообмена, как в сопоставительном примере 1. Способ в соответствии с примером 3 не требует столь значительной поверхности теплообмена, поскольку повышение температуры в значительной степени обеспечивается благодаря повышенному количеству тепла экзотермической реакции, возникающему вследствие наличия в первом реакторе каскада свежего, высокоактивного катализатора. Температура реакционной смеси на входе и выходе каждого из четырех работающих теплообменников в конце первого цикла эпоксидирования имеет значения, приведенные в табл.3.

В табл. 4 сопоставлены условия эксплуатации установки для примеров 1-3. Основным преимуществом заявляемого изобретения, иллюстрированного примерами 2 и 3, по сравнению с известным способом, описанным в сопоставительном примере 1, является пониженный расход катализатора.

Реферат

Использование: нефтехимия. Эпоксидирование олефина выполняют с использованием нескольких емкостных реакторов, каждый из которых содержит неподвижный слой гетерогенного катализатора, например диоксида титана на диоксиде кремния. Реакторы соединены последовательно. Когда активность катализатора в каком-либо отдельном реакторе понижается до недопустимого уровня, этот реактор выводят из эксплуатации и вводят в эксплуатацию дополнительный реактор, содержащий свежий или регенерированный катализатор. Указанный реактор, в соответствии с различными вариантами осуществления способа, может быть включен в упомянутую последовательность реакторов в качестве первого либо последнего реактора. Например, входной поток может быть вначале введен в контакт либо с наиболее активной, либо с наименее активной порцией катализатора в последовательности реакторов. В то время как последний вариант позволяет несколько увеличить время жизни катализатора, первый вариант требует значительно меньшей производительности теплообменников. Технический результат: способ обеспечивает значительное снижение расхода катализатора по сравнению с обычным процессом эпоксидирования в реакторе с неподвижным слоем катализатора, при котором весь катализатор заменяют или регенерируют одновременно. 3 с. и 23 з.п. ф-лы, 4 табл., 2 ил.

Комментарии