Способ получения хлора окислением в газовой фазе - RU2475447C2

Код документа: RU2475447C2

Чертежи

Описание

Изобретение относится к способу получения хлора каталитическим окислением хлористого водорода кислородом в газовой фазе, когда взаимодействие проводят на не менее чем двух слоях катализатора в адиабатических условиях, а также к системе реакторов для реализации способа.

Разработанный Диконом в 1868 году способ каталитического окисления хлористого водорода кислородом в результате равновесной экзотермической реакции положил начало промышленной химии хлора:

4HCl+O2→2Cl2+2H2O

Однако диконовский процесс в значительной мере отошел на задний план, вытесненный электролизом хлоридов щелочных металлов. Почти все производство хлора основывалось на электролизе водных растворов поваренной соли. Однако в последнее время снова проявляется интерес к диконовскому способу, поскольку потребность в хлоре по всему миру растет опережающими темпами по сравнению с потребностью в гидроксиде натрия, который является сопряженным продуктом при электролизе хлорида натрия. Такому развитию событий соответствует способ получения хлора окислением хлористого водорода, который не связан с производством гидроксида натрия. Кроме того, исходный хлористый водород является легко доступным продуктом, он образуется в большом количестве, например, в качестве сопряженного продукта в реакциях фосгенирования, в частности при получении изоцианатов.

Отвод и утилизация тепла реакции представляют собой важный элемент при реализации диконовского процесса. Неконтролируемое повышение температуры, которое от начала к концу диконовской реакции может составлять от 600 до 900°C, может с одной стороны приводить к постоянному повреждению катализатора, тогда как с другой стороны при высоких температурах происходит нежелательный сдвиг равновесия реакции в сторону исходных продуктов с соответствующим ухудшением выхода. В связи с этим целесообразно поддерживать температуру в слое катализатора по ходу процесса в пределах от 150 до 600°C.

Вследствие этого в существующих способах используют катализатор в виде псевдоожиженного стабилизированного в термическом отношении слоя. В соответствии с заявкой на европейский патент №0251731 A2 температуру катализатора при этом поддерживают за счет внешней стенки, а в соответствии с заявкой на патент ФРГ №102004006610 A1 температура в кипящем слое поддерживается за счет теплообменника, расположенного в слое. Эффективный отвод тепла в соответствии с этими способами связан с проблемами, которые состоят в неравномерном распределении времени пребывания и в износе катализатора в результате трения; и то, и другое приводит к снижению производительности.

Узкое распределение времени пребывания и незначительный износ катализатора могут обеспечить реакторы со стационарными слоями катализатора. Однако в таких реакторах возникают проблемы с термостатированием слоев катализатора. Вследствие этого в общем случае используют поддерживающие постоянную температуру кожухотрубные реакторы, которые, особенно в случае больших реакторов, имеют очень сложное устройство кругооборота в системе охлаждения (заявка на международный патент №2004/052776 A1).

В отчете по исследованиям и развитию «Sumitomo Kagaku», Том 2004-I, для улучшения отвода тепла из слоя катализатора предложено использовать катализатор из оксида рутения на диоксиде титана в качестве носителя в фиксированном слое. В качестве преимуществ при этом наряду с высокой активностью катализаторной системы названа ее хорошая теплопроводность. Поскольку даже при хорошей теплопроводности в пределах таблетки катализатора теплопроводность в слое остается невысокой, отвод тепла в результате использования таких мер улучшается лишь незначительно.

В заявке на европейский патент №1170250 A1 предложено использовать засыпку катализатора в кожухотрубные реакторы, когда в различных участках охлаждаемых контактных трубок в каждом отдельном случае катализатор имеет разную активность. Благодаря этому течение реакции замедляется настолько, что образующееся тепло реакции можно легче отводить через стенки контактных трубок. Аналогичный результат достигается за счет направленного разбавления засыпки катализатора инертным материалом. Недостаток таких решений состоит в том, что появляется необходимость в разработке двух или нескольких каталитических систем для использования их в контактных трубках или, соответственно, в том, что в результате использования инертного материала снижается производительность реактора.

Между тем, в выложенных заявках на международный патент №2004/037718 и №2004/014845 обсуждается в общем виде возможность адиабатического каталитического окисления хлористого водорода наряду с изотермическими способами, которым отдается предпочтение. Конкретные варианты проведения окисления хлористого водорода в адиабатическом режиме при этом не описываются. В соответствии с этим совершенно непонятно, как при полностью адиабатическом способе проведения всего процесса в случае экзотермической реакции осуществляется отвод тепла реакции и каким образом можно избежать повреждения катализатора. Однако в действительности окисление хлористого водорода в соответствии с этими данными протекает в изотермическом режиме на фиксированном слое катализатора в кожухотрубных реакторах, которые, как уже отмечалось, требуют охлаждения с исключительно сложной регуляцией. В общем случае все описанные кожухотрубные реакторы также очень сложны и требуют значительных капиталовложений. С увеличением конструкционных размеров сразу возникают проблемы, относящиеся к механической прочности и равномерному термостатированию слоя катализатора, что делает большие агрегаты такого типа неэкономичными.

В связи с этим было бы целесообразно разработать простой способ, который может быть реализован в простом реакторе без дорогостоящей системы поддержания теплового режима в реакторе. Такие реакторы легко поддаются масштабированию на промышленный уровень, они при любых размерах недороги и отличаются простотой и прочностью. Энтальпия реакции в таком типе реакторов количественно отражается в разнице температур между исходным газовым потоком и газовым потоком на выходе.

Для экзотермического окисления хлористого водорода в газовой фазе потоком газов, содержащим кислород, до настоящего времени не было описано применение таких реакторов, не были предложены и подходящие катализаторы и подходящие способы.

Использовавшиеся вначале для диконовского процесса катализаторы, например, нанесенные на носители катализаторы с дихлоридом меди в качестве активной массы, показывают невысокую активность. Можно, конечно, увеличить их активность за счет повышения температуры реакции, однако это нежелательно, поскольку летучесть активных компонентов при повышенных температурах приводит к быстрой дезактивации катализатора. К тому же, окисление хлористого водорода с образованием хлора представляет собой равновесную реакцию. Положение равновесия с ростом температуры сдвигается не в пользу целевого конечного продукта.

Обычно используют катализаторы с максимальной возможной активностью, в присутствии которых реакция может протекать при низких температурах. Известные высокоактивные катализаторы основаны на рутении. В заявке на патент ФРГ № А 19748299 описаны катализаторы на носителе с активной массой из оксида рутения или из смешанных оксидов рутения. При этом содержание оксида рутения составляет от 0,1 до 20 мас.%, а средний размер частиц оксида рутения составляет от 1,0 нм до 10,0 нм. Реакцию проводят при температуре от 90 до 150°C. Другие катализаторы на носителях на основе рутения известны по заявке на патент ФРГ №А 19734412, они представляют собой катализаторы на основе хлорида рутения, которые содержат по крайней мере одно соединение, представленное диоксидом титана или диоксидом циркония, они содержат карбонильные комплексы рутения, соли рутения и неорганических кислот, нитрозильные комплексы рутения, аминные комплексы рутения, комплексы рутения с органическими аминами или ацетилацетонатные комплексы рутения. Реакцию проводят при температуре от 100°C до 500°C, в предпочтительном случае от 200°C до 380°C. В соответствии с этими двумя заявками на патент ФРГ № А 19748299 и № А 19734412 катализатор используют в виде фиксированного слоя или в виде кипящего слоя. В качестве исходного вещества, содержащего кислород, используют воздух или чистый кислород. Однако диконовский процесс протекает в виде экзотермической реакции и контроль температуры требуется и при использовании таких высокоактивных катализаторов.

В соответствии с изложенным существовала задача по разработке способа каталитического окисления хлористого водорода с образованием хлора, для реализации которого можно использовать простой реактор без сложной системы поддержания температурного режима в реакторе.

Авторы настоящего изобретения неожиданно обнаружили, что названные выше задачи могут быть решены за счет того, что взаимодействие проводят на не менее чем двух слоях катализатора в адиабатических условиях.

В соответствии с изложенным настоящее изобретение относится к способу получения хлора каталитическим окислением хлористого водорода кислородом в газовой фазе, отличающемся тем, что взаимодействие проводят на не менее чем двух слоях катализатора в адиабатических условиях. Предпочтение отдается проведению взаимодействия на не менее чем двух слоях катализатора, следующих один за другим.

Поступающий на превращение газ может содержать наряду с кислородом и хлористым водородом также побочные составляющие, например, азот, диоксид углерода, монооксид углерода или воду. Хлористый водород может быть продуктом предшествующих производств, например, он может быть получен из производства полиизоцианатов и может содержать другие загрязнения, например фосген.

В соответствии с изобретением проведение процесса в адиабатических условиях на слоях катализатора означает, что к катализатору в соответствующих слоях катализатора не подводятся извне заметные количества тепла и отсутствует отвод тепла от катализатора (за исключением тепла, которое подводится поступающим газом и, соответственно, отводится выходящими газообразными продуктами реакции). В техническом отношении это удается осуществить за счет изоляции слоев катализатора известными способами. В соответствии с изобретением важно, чтобы отдельные слои катализатора функционировали в адиабатических условиях, когда в них, в частности, не предусмотрена установка устройств для отвода тепла. При рассмотрении способа как единого целого понятно, что изобретению соответствует также случай, когда тепло реакции отводят, например, с помощью теплообменников, расположенных между отдельными слоями катализатора.

Преимущества соответствующего изобретению режима эксплуатации слоев катализатора по сравнению с обычным изотермическим режимом эксплуатации состоит прежде всего в том, что в слоях катализатора не должны устанавливаться устройства для отвода тепла, что представляет собой значительное упрощение конструкции. Благодаря этому, в частности, упрощается производство реакторов, а также масштабирование процесса.

Понятие слоя катализатора относится к расположению катализатора во всех известных формах реализации, например, это может быть фиксированный слой, псевдоожиженный слой или кипящий слой. Предпочтение отдается расположению катализатора в фиксированном слое. В это понятие входит в самом прямом смысле засыпка катализатора, то есть расположение катализатора на носителе или без носителя в виде отдельных частиц любой формы или в подходящем пакетированном виде.

Используемое здесь понятие «засыпка катализатора» включает также упорядоченное расположение соответствующих пакетированных форм на материале подложки или использование структурированных носителей катализатора. Это могут быть, например, керамические сотовые носители с покрытием со сравнительно большими геометрическими поверхностями или гофрированные слои из металлической проволочной ткани, на которых, например, неподвижно закреплен гранулированный катализатор.

Предпочтительно, когда в новом способе используют стационарные слои катализатора.

Еще один предпочтительный вариант реализации способа отличается тем, что выходящую из по крайней мере одного слоя катализатора смесь прореагировавших газов после этого пропускают через не менее чем один теплообменник, подключенный за слоем катализатора.

В еще одном особо предпочтительном варианте реализации способа за каждым из слоев катализатора находится по крайней мере один, в предпочтительном случае один единственный, теплообменник, через который пропускают выходящую смесь прореагировавших газов.

В предпочтительном варианте реализации за не менее чем одним слоем катализатора находится не менее чем один теплообменник. В особо предпочтительном случае за каждым из слоев катализатора находится по крайней мере один теплообменник, в еще более предпочтительном случае именно один теплообменник, через который пропускают выходящую из слоя катализатора смесь газов.

В предпочтительном случае для реализации способа могут быть также подключены один за другим более чем два слоя катализатора, в частности до двенадцати, в предпочтительном случае до восьми слоев катализатора. Особое предпочтение отдается способам с числом подключенных один за другим слоев катализатора от трех до восьми.

При этом слои катализатора могут быть расположены в одном реакторе или они могут быть разделены на несколько реакторов. Расположение слоев катализатора в одном реакторе приводит к сокращению числа используемых аппаратов.

В дополнение к этому отдельные подключенные последовательно слои катализатора могут быть независимо друг от друга заменены или дополнены одним или несколькими подключенными параллельно слоями катализатора. Использование подключенных параллельно слоев катализатора позволяет прежде всего проводить их замену или, соответственно, дополнение при эксплуатации всей реализующей способ установки в непрерывном режиме.

И все же в предпочтительном случае соответствующий изобретению способ основан на не менее чем двух подключенных один за другим слоях катализатора. Подключенные параллельно или один за другим слои катализатора могут, в частности, образовывать друг с другом комбинации. Однако в особо предпочтительном случае соответствующий изобретению способ реализуется исключительно в подключенных один за другим слоях катализатора.

Если же в предпочтительном случае используют параллельно подключенные слои катализатора, то параллельное подключение относится прежде всего к производственным линиям, состоящим из не более чем пяти, в предпочтительном случае из не более чем трех, в особо предпочтительном случае из не более чем двух последовательно подключенных слоев катализатора. В соответствии с этим новый способ может быть реализован, например, на слоях катализатора числом до шестидесяти, но их число должно быть не менее двух.

В предпочтительном случае используемые в соответствующем изобретению способе реакторы могут представлять собой простые емкостные аппараты с одним или с несколькими термически изолированными слоями катализатора, как это описано, например, в Ullmanns Encyclopedia of Industrial Chemistry (Fifth, Completely Revised Edition, Том В4, страницы 95-104, страницы 210-216). Это означает, что они могут представлять собой простые или многоступенчатые реакторы с фиксированным слоем, реакторы с радиальным течением потока или также реакторы с плоскостным слоем («Shallow-bed reactors»). Предпочтительно, чтобы не использовались кожухотрубные реакторы из-за присущих им недостатков, которые были представлены выше. Поскольку в соответствии с изобретением отвод тепла из слоев катализатора отсутствует, такие типы реакторов оказываются не пригодными для размещения в них слоев катализатора.

Катализаторы или, соответственно, слои катализатора размещаются в реакторе известными способами на пропускающих газ перегородках или между ними. В частности, при тонких слоях катализатора выше их, ниже их или же и выше и ниже слоев катализатора устанавливают технические устройства для равномерного распределения газа. Это могут быть перфорированные пластины, колпачковые тарелки, клапанные тарелки или другие встроенные элементы, которые за счет создания небольшого, но равномерного перепада давления обеспечивают равномерное поступление газа в слой катализатора.

Предпочтительно, когда линейная скорость газа, протекающего между частицами катализатора в слое катализатора, в случае варианта реализации с фиксированным слоем составляет от 0,1 до 10 м/с.

Предпочтительно, когда в специальном варианте реализации соответствующего изобретению способа используют молярное отношение в пределах от 0,25 до 10 эквивалентов кислорода на эквивалент хлористого водорода перед входом в слой катализатора. За счет увеличения отношения эквивалентов кислорода к эквиваленту хлористого водорода можно, с одной стороны, увеличить скорость реакции и увеличить выход с единицы объема в единицу времени (произведенное количество хлора из расчета на объем реактора) и, с другой стороны, сдвинуть равновесие реакции в сторону образования целевых продуктов.

В еще одном особо предпочтительном варианте реализации способа начальная температура поступающей в первый слой катализатора газовой смеси составляет от 150 до 400°C, в более предпочтительном случае - от 200 до 370°C.

Исходный газовый поток, содержащий хлористый водород и кислород, может также в предпочтительном случае подаваться только перед первым слоем катализатора. Преимущество этого состоит в том, что для приема тепла и его отвода по всем слоям катализатора может быть использован весь исходный поток газов. Не исключается также возможность того, что в поток газов, поступающий в следующие за первым слоем катализатора один или несколько слоев катализатора, в зависимости от потребности будут добавлены хлористый водород и/или кислород. За счет подачи газа между используемыми слоями катализатора можно дополнительно регулировать температуру превращения.

В особо предпочтительном варианте реализации соответствующего изобретению способа проводят охлаждение реакционного газа после не менее чем одного из используемых слоев катализатора, в самом предпочтительном случае охлаждение проводят после каждого из используемых слоев катализатора. Для этого реакционный газ пропускают через один теплообменник или через несколько теплообменников, которые расположены за соответствующими слоями катализатора. Это могут быть такие известные специалисту теплообменники, как, например, кожухотрубные, пластинчатые теплообменники, теплообменники с кольцевыми пазами, спиральные, ребристые трубчатые теплообменники и микротеплообменники. В особо предпочтительном варианте реализации способа при охлаждении реакционного газа в теплообменниках идет генерирование пара.

В предпочтительном варианте реализации способа подключенные последовательно слои катализатора эксплуатируются с повышением или с понижением средней температуры при переходе от одного слоя катализатора к другому слою катализатора. Это означает, что в пределах последовательности слоев катализатора температура может как повышаться, так и понижаться при переходе от одного слоя катализатора к другому. Так, может оказаться особо предпочтительным, чтобы вначале средняя температура могла повышаться от одного слоя катализатора к другому для повышения активности катализатора, тогда как после этого для смещения равновесия средняя температура в следующих далее последних слоях катализатора может снова понижаться. Это можно устанавливать, например, за счет регулировки расположенных между слоями катализатора теплообменников. Другие возможности установки средней температуры будут представлены далее.

Предпочтительно, когда за новым способом следует операция по отделению образовавшегося хлора. Операция по отделению включает обычно несколько стадий, в число которых входит отделение и, в случае необходимости, возвращение в процесс непрореагировавшего хлористого водорода из потока реакционного газа, полученного при каталитическом окислении хлористого водорода, сушка полученного потока, содержащего преимущественно хлор и кислород, а также выделение хлора из высушенного потока.

Отделение непрореагировавшего хлористого водорода и образовавшегося водяного пара может протекать при конденсировании водной соляной кислоты из газообразных продуктов реакции окисления хлористого водорода при охлаждении. Хлористый водород может быть также абсорбирован разбавленной соляной кислотой или водой.

В предпочтительном варианте реализации способа непрореагировавший хлористый водород и/или кислород снова возвращают в реакцию после отделения от хлора и воды в потоке продуктов реакции и после выведения из процесса небольшого количества газа для поддержания постоянства состава газообразных компонент, которые частично привносятся с исходными продуктами. Возвращаемый хлористый водород и/или кислород подают а процесс перед одним или несколькими слоями катализатора и предварительно в случае необходимости их снова нагревают с помощью теплообменника до соответствующей температуры на входе. Целесообразно, когда охлаждение газообразных продуктов реакции и нагревание возвращаемого хлористого водорода и/или кислорода осуществляют так, чтобы эти газовые потоки вместе проходили через теплообменники в режиме противотока.

Предпочтительно, когда новый способ реализуют при давлении от 1 до 30 бар, в более предпочтительном случае от 1 до 20 бар, в особо предпочтительном случае от 1 до 15 бар.

Температура исходной газовой смеси перед каждым из слоев катализатора в предпочтительном случае составляет от 150 до 400°C, в более предпочтительном случае от 200 до 370°C, в особо предпочтительном случае от 250 до 350°C. Предпочтительно, когда газовую смесь гомогенизируют перед входом в каждый отдельный слой катализатора.

Толщина слоев катализатора, через которые проходит поток, может устанавливаться одинаковой или разной; целесообразно, когда она составляет от 1 см до 8 м, в предпочтительном случае от 5 см до 5 м, в особо предпочтительном случае от 30 см до 2,5 м.

Предпочтительно, когда используемый катализатор наносят на носитель. Катализатор содержит в предпочтительном случае по крайней мере один из приведенных далее элементов: медь, калий, натрий, хром, церий, золото, висмут, рутений, родий, платину, а также элементы VIII побочной группы Периодической системы элементов. В предпочтительном случае их применяют в виде оксидов, галогенидов или смешанных оксидов/галогенидов, в частности в виде хлоридов или, соответственно, оксидов/хлоридов. Эти элементы или, соответственно, их соединения могут быть использованы в индивидуальном виде или в виде любых сочетаний.

В число предпочтительных соединений этих элементов входят хлорид меди, оксид меди, хлорид калия, хлорид натрия, оксид хрома, оксид висмута, оксид рутения, хлорид рутения, оксихлорид рутения, оксид родия.

В особо предпочтительном случае каталитическая составляющая представлена полностью или частично рутением или, соответственно, его соединениями, в особо предпочтительном случае катализатор состоит из галогенида и/или из кислородсодержащих соединений рутения.

Составляющая носителя может быть полностью или частично представлена оксидом титана, оксидом олова, оксидом алюминия, оксидом циркония, оксидом ванадия, оксидом хрома, оксидом кремния, кремнеземом, углеродными нанотрубочками или смесью или же соединением названных веществ, в частности, например, это такие смешанные оксиды, как алюмосиликатные оксиды. В особо предпочтительном случае материалами носителя являются оксид олова и углеродные нанотрубочки.

Рутениевые катализаторы на носителе могут быть получены, например, путем пропитки материала носителя водными растворами трихлорида рутения и, в случае необходимости, промотора для дотирования. Придание катализатору определенной формы можно проводить после пропитки материла носителя или в предпочтительном случае перед пропиткой.

В качестве промоторов для дотирования катализаторов подходят такие щелочные металлы, как литий, натрий, калий, рубидий и цезий, предпочтение отдается литию, натрию и калию, особое предпочтение отдается калию, такие щелочноземельные металлы, как магний, кальций, стронций и барий, предпочтение отдается магнию и кальцию, особое предпочтение отдается магнию, такие редкоземельные металлы, как скандий, иттрий, лантан, церий, празеодим и неодим, предпочтение отдается скандию, иттрию, лантану и церию, особое предпочтение отдается лантану и церию или их смесям.

Тела определенной формы в завершение могут быть высушены при температуре от 100 до 400°C, в предпочтительном случае от 100 до 300°C, например, в атмосфере азота, аргона или в воздушной атмосфере, и в случае необходимости они могут быть кальцинированы. В предпочтительном случае тела определенной формы сначала сушат при температуре от 100 до 150°C и после этого кальцинируют при температуре от 200 до 400°C.

Температура катализатора в слоях катализатора в предпочтительном случае лежит в пределах от 150 до 800°C, в предпочтительном случае от 200 до 450°C, в особо предпочтительном случае от 250 до 400°C. В предпочтительном случае температуру в слоях катализатора регулируют по крайней мере одним из представленных далее способов:

- подбор пространственных параметров слоев катализатора,

- регулирование отвода тепла между слоями катализатора,

- добавление поступающих на превращение газов между слоями катализатора,

- молярное соотношение исходных соединений,

- концентрация исходных соединений,

- добавление инертных газов, в частности азота, диоксида углерода, перед слоями катализатора и/или между слоями катализатора.

В принципе катализаторы или, соответственно, нанесенные на носитель катализаторы могут иметь любую форму, например, это могут быть шарики, палочки, кольца Рашига или же гранулы или таблетки.

Состав катализаторов в используемых в соответствии с изобретением слоях катализатора может быть одинаковым или различным. В предпочтительном варианте реализации в каждом слое катализатора используют те же самые катализаторы. Однако может оказаться целесообразным использование различных катализаторов в отдельных слоях катализатора. Так, в частности, в первом слое катализатора, когда концентрация превращаемых соединений еще высока, используют менее активный катализатор, а в следующих далее слоях катализатора активность катализатора повышают от одного слоя катализатора к другому. Регулирование активности катализатора можно также проводить за счет разбавления инертными материалами или, соответственно, материалом носителя.

В рамках соответствующего изобретению способа можно получать на 1 г катализатора от 0,1 г/ч хлора до 10 г/ч хлора, в предпочтительном случае от 0,5 г/ч хлора до 5 г/ч хлора. Вследствие этого соответствующий изобретению способ отличается высокой производительностью, что связано с уменьшением размеров аппаратов, а также с упрощением аппаратурного оформления и, соответственно, реакторов.

Исходным продуктом для соответствующего изобретению способа является хлористый водород, который, например, производится в качестве сопряженного продукта при фосгенировании органических аминов, в частности диаминов, с образованием изоцианатов, в частности диизоцианатов, или при фосгенировании в газовой фазе фенола с образованием дифенилкарбоната, который направляется на превращение.

Кислород может быть использован в виде чистого кислорода или в предпочтительном случае в виде кислородсодержащего газа, в частности воздуха.

Полученный хлор может быть использован, например, для получения фосгена и в случае необходимости возвращен в сопряженные процессы.

Еще одним объектом изобретения является система реакторов для превращения газа, содержащего хлористый водород и кислород, в состав которой входят по крайней мере линии подачи хлористого водорода и кислорода или смеси хлористого водорода и кислорода и по крайней мере два соединенных последовательно термически изолированных слоя катализатора.

Предпочтительные примеры реализации соответствующего изобретению способа представлены на фиг.1-4, однако они не могут быть использованы для ограничения объема притязаний.

Примеры

Пример 1

На фиг.1 представлен соответствующий изобретению способ с тремя слоями катализатора в трех отдельных последовательно соединенных реакторах. Перед первым реактором происходит смешивание исходных газов и их подача в реактор. После каждого из реакторов выходящий газообразный продукт реакции охлаждается в кожухотрубном теплообменнике обычной конструкции. После выхода газообразных продуктов реакции из третьего теплообменника из них выделяют хлор и воду.

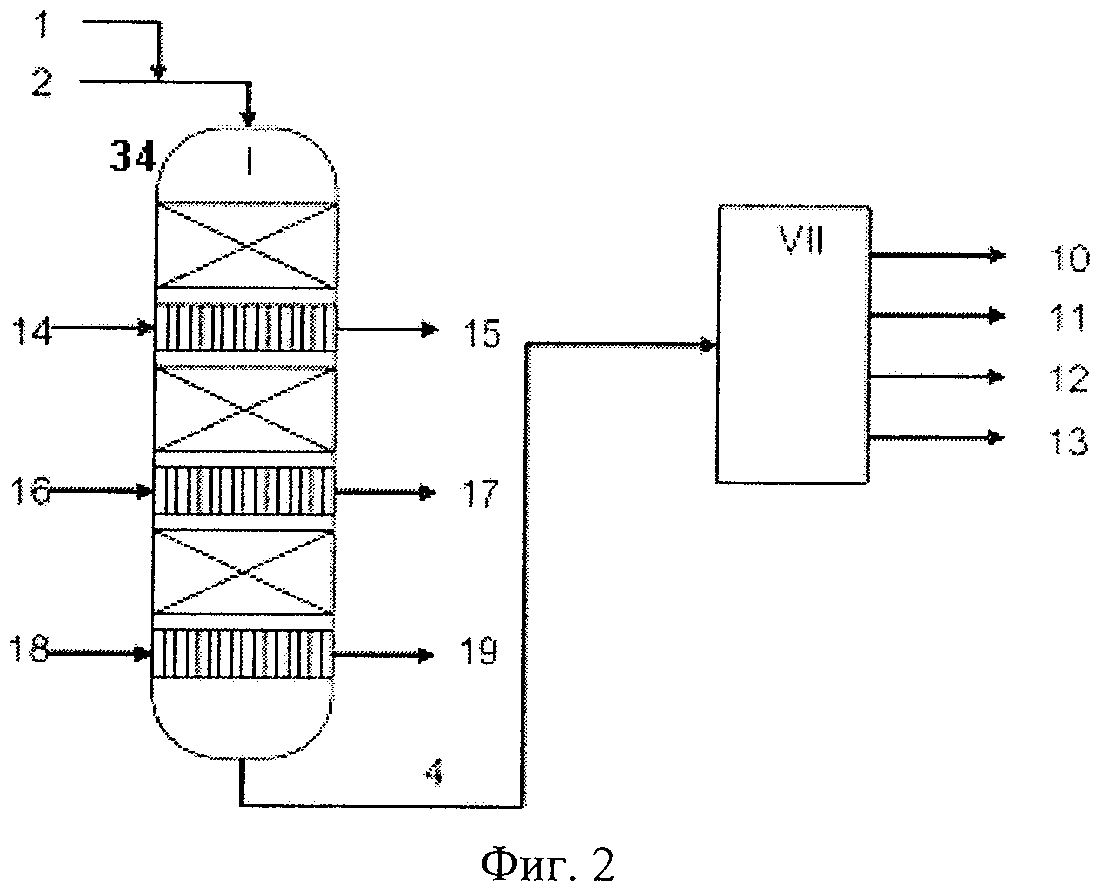

Пример 2

На фиг.2 представлен соответствующий изобретению способ с тремя последовательно расположенными слоями катализатора в одном интегрированном реакторе. Перед реактором происходит смешивание исходных газов и их подача в реактор. Выходящий после каждого из слоев катализатора газообразный продукт реакции охлаждается в теплообменнике, который также интегрирован в находящийся под давлением корпус реактора. После выхода газообразных продуктов реакции из реактора из них выделяют хлор и воду.

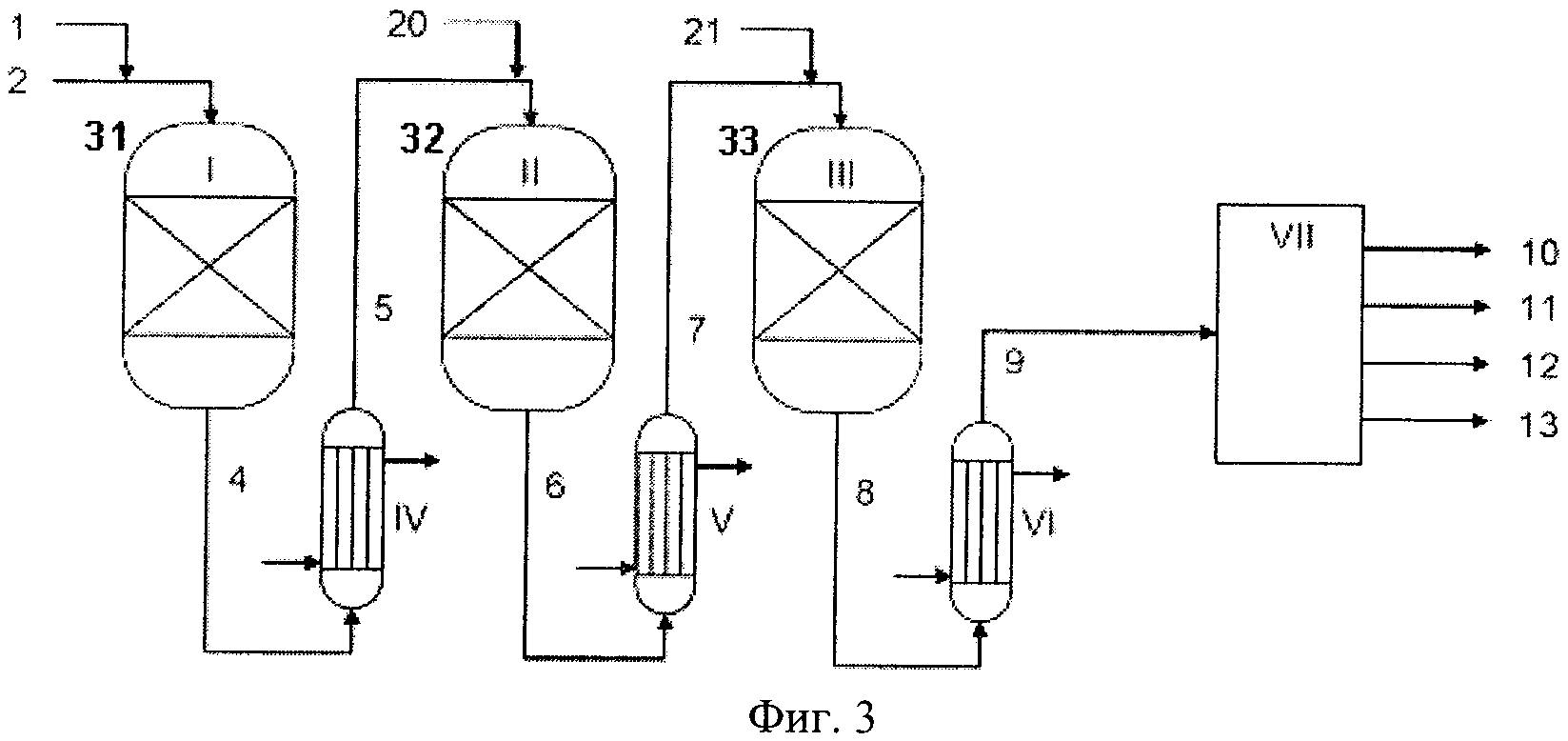

Пример 3

На фиг.3 представлен соответствующий изобретению способ в аппаратном оформлении, которое в значительной мере соответствует представленному на фиг.1. В отличие от этого перед вторым и третьим реакторами, которые соединены последовательно, к выходящим из предшествующего реактора охлажденным газообразным продуктам реакции прибавляют свежую исходную смесь газов.

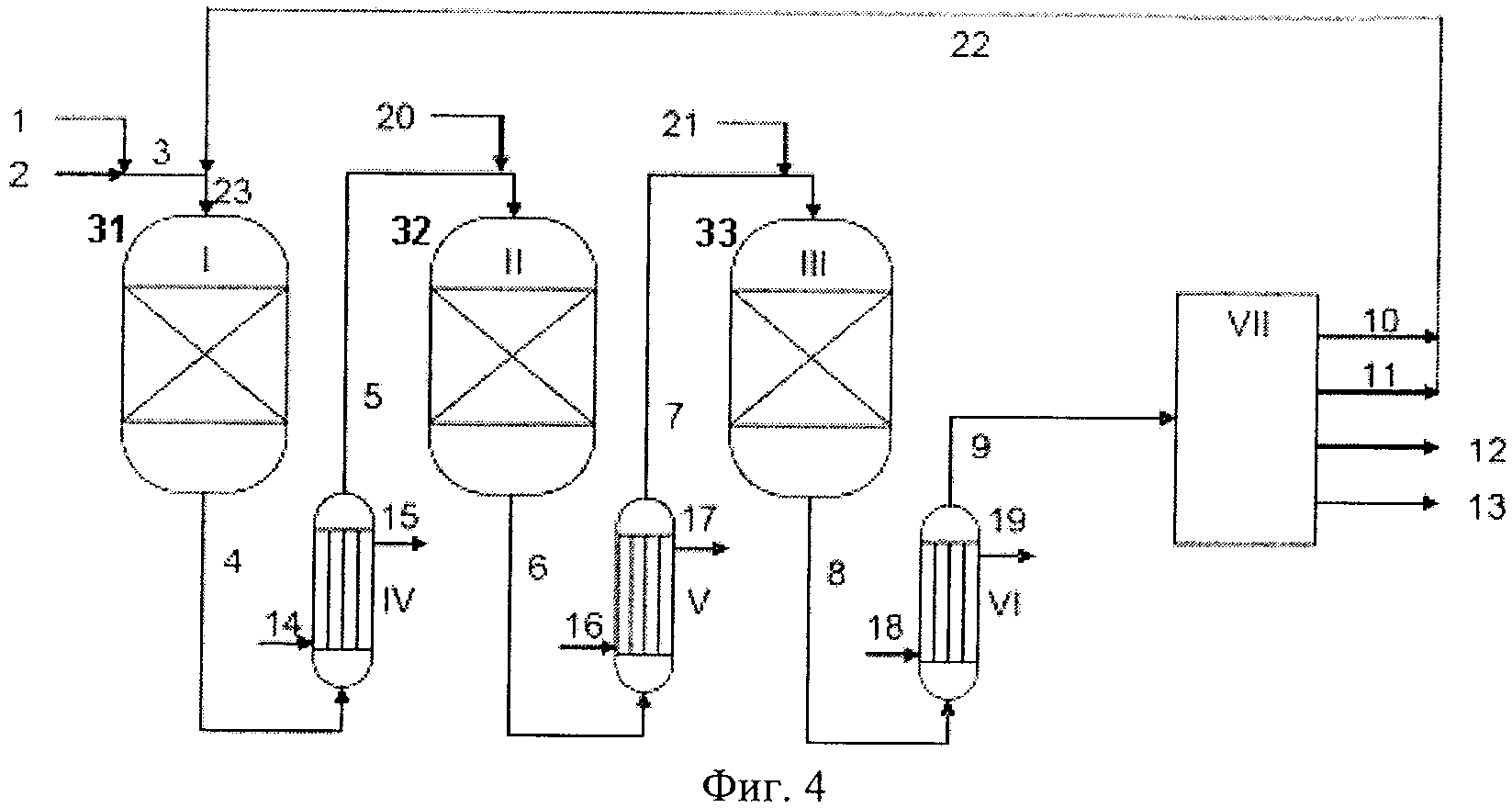

Пример 4

На фиг.4 представлен соответствующий изобретению способ в аппаратном оформлении, которое в значительной мере соответствует представленному на фиг.3. В отличие от этого выделенные из газообразного потока продуктов реакции хлористый водород и кислород возвращают в процесс, добавляя их к потоку газообразных исходных продуктов перед первым реактором.

Пример 5 (пример реализации способа)

Хлор получают в опытной установке в результате каталитического окисления хлористого водорода кислородом в газовой фазе. В качестве катализатора используют кальцинированный хлорид рутения на диоксиде олова в качестве материала носителя. Опытная установка состояла из шести установленных один за другим реакторов, в каждом из которых находился термически изолированный слой катализатора. В каждом отдельном случае между реакторами находился один теплообменник, то есть их общее число было равно пяти; эти теплообменники охлаждали выходящие из каждого предшествующего реактора потоки газа до температуры, установленной в качестве температуры на входе для каждого следующего далее реактора. Кислород (29 кг/ч) вместе с азотом (25 кг/ч) и диоксидом углерода (13,5 кг/ч) проходили предварительное нагревание в электрическом нагревателе до примерно 305°C и подавались в первый реактор. Хлористый водород (47,1 кг/ч) нагревали до примерно 150°C и после этого его разделяли на шесть потоков. Каждую отдельную часть общего потока хлористого водорода подавали в каждый из реакторов между электрическим подогревателем и входом в реактор, причем для ввода в первый реактор соответствующую часть потока хлористого водорода добавляли в газовый поток, состоящий из кислорода, азота и диоксида углерода. Другие части потока хлористого водорода подавали в каждый из газовых потоков перед одним из пяти теплообменников. В таблице приведены данные для всех шести реакторов по температуре газовой смеси на входе и на выходе, а также по количеству хлористого водорода, подаваемого в каждый из реакторов. Общая степень превращения хлористого водорода составила 82,4%.

Принятые обозначения

Реферат

Изобретение предназначено для химической промышленности. Способ получения хлора включает каталитическое окисление хлористого водорода 1 кислородом 2 в газовой фазе на не менее чем двух расположенных один за другим слоях катализатора I, II, III в адиабатических условиях. Смесь газообразных продуктов реакции 4, 6, 8 пропускают через не менее чем один теплообменник IV, V, VI. Температура в слоях катализатора от 150 до 800°C, температура газовой смеси 3 на входе в первый слой катализатора I или в каждый из слоев катализатора I, II, III от 150 до 400°C. Каталитическое окисление проводят при давлении 1-30 бар, количество слоев катализатора 2-12. Молярное отношение кислорода к хлористому водороду (0,25-10):1. Слои катализатора I, II, III термически изолированы. Реакторы 31-33 для получения хлора объединены в систему посредством линий 3, 5, 7 подачи исходных соединений и линий 4, 6, 8 отвода продуктов реакции. Упрощается конструкция реактора и управление поддержанием теплового режима в реакторе, исключается отрицательное влияние на стабильность и срок службы катализатора. 2 н. и 16 з.п. ф-лы, 4 ил., 1 табл., 5 пр.

Комментарии