Способ получения акролеина, или акриловой кислоты, или их смеси из пропана - RU2391330C9

Код документа: RU2391330C9

Описание

Настоящее изобретение относится к способу получения акролеина или акриловой кислоты или их смеси из пропана, в соответствии с которым

A) в первую реакционную зону А вводят по меньшей мере два содержащих пропан газообразных питающих потока, по меньшей мере один из которых содержит свежий пропан, и введенный в эту реакционную зону пропан подвергают гетерогенно катализируемому дегидрированию, получая содержащую пропан и пропилен газообразную смесь продуктов А,

B) которую выводят из реакционной зоны А, в первой зоне разделения А выделяют из нее по меньшей мере часть содержащихся в ней компонентов, отличающихся от пропана и пропилена, а остающуюся при этом газообразную смесь продуктов А', содержащую пропан и пропилен,

C) используют во второй реакционной зоне В для питания по меньшей мере одного реактора окисления, и пропилен, содержащийся в газообразной смеси продуктов А′, по меньшей мере в одном реакторе окисления подвергают (селективному) гетерогенно катализируемому газофазному частичному окислению молекулярным кислородом в акролеин, акриловую кислоту или их смесь в качестве целевого продукта, а также в содержащую избыток молекулярного кислорода газообразную смесь продуктов В,

D) которую выводят из реакционной зоны В, во второй зоне разделения В выделяют содержащийся в ней целевой продукт, и по меньшей мере часть остающегося после этого остаточного газа, содержащего непревращенный пропан, молекулярный кислород, а также при необходимости непревращенный пропилен, рециркулируют в реакционную зону А в качестве по меньшей мере одного из двух содержащих пропан питающих потоков.

Акриловая кислота является важным основным химикатом, используемым, в частности, в качестве мономера для синтеза полимерных продуктов, которые, например, в виде дисперсий в водной среде применяют в качестве связующих. Акролеин является важнейшим промежуточным продуктом, используемым, например, для синтеза глутарового альдегида, метионина, фолиевой кислоты и акриловой кислоты.

Указанный в начале описания способ получения акролеина или акриловой кислоты или их смеси из пропана известен, например, из международной заявки WO 01/96270, патента США US 2003/0187299 А1, а также из немецких заявок на патент DE-A 10245585 и DE-A 10246119 и цитируемого в них уровня техники.

При этом методы выделения целевого продукта, содержащегося в газообразной смеси продуктов В, отличаются тем, что его переводят из газообразной фазы в конденсированную фазу, например, благодаря осуществлению абсорбции и/или конденсации. При этом в качестве абсорбентов пригодны, например, вода, водный раствор и/или органический растворитель. При подобной «конденсации» целевого продукта остаточный газ, содержащий сравнительно трудно конденсирующиеся компоненты газообразной смеси продуктов В, обычно не переходит в конденсированную фазу. Такими компонентами прежде всего обычно являются продукты с температурой кипения при нормальном давлении (1 бар), составляющей ≤-30°С (их общее содержание в остаточном газе, как правило, составляет ≥70% об., часто ≥80% об. и чаще всего ≥90% об.). К ним в первую очередь относятся непревращенный пропан, остающийся в реакционной зоне В избыточный молекулярный кислород, а также при необходимости непревращенный пропилен. Остаточный газ, как правило, дополнительно содержит инертные разбавляющие газы, например, такие как азот, диоксид углерода, благородные газы (гелий, неон, аргон и так далее), монооксид углерода, а также незначительные количества акриловой кислоты, акролеина и/или воды (содержание водяного пара в остаточном газе может составлять до 25% об., часто до 20% об. или до 10% об., а чаще всего также менее 10% об. или менее 5% об.). Подобный остаточный газ (в пересчете на содержащейся в нем пропан) образует основное количество (обычно по меньшей мере 80%, соответственно по меньшей мере 90% или по меньшей мере 95% или более) получаемого в разделительной зоне В остаточного газа, в связи с чем в настоящем описании его называют также, в частности, основным остаточным газом.

Прежде всего в том случае, если конденсацию целевого продукта осуществляют его абсорбцией органическим растворителем, в разделительной зоне В, как правило, образуется по меньшей мере один второй остаточный газ, содержащий непревращенный пропан, а также при необходимости непревращенный пропилен (количество второго остаточного газа в пересчете на содержащийся в нем пропан обычно значительно меньше количества основного остаточного газа). Образование второго остаточного газа обусловлено тем, что возникающая при абсорбции конденсированная фаза поглощает также определенное количество непревращенного пропана и при необходимости непревращенного пропилена. При последующем выделении целевого продукта из конденсированной фазы экстракцией, дистилляцией, кристаллизацией и/или десорбцией этот непревращенный пропан, а также при необходимости пропилен, обычно регенерируют в качестве компонента по меньшей мере другой газовой фазы и предпочтительно рециркулируют в реакционную зону А. Рециркуляцию можно осуществлять, например, в смеси с основным остаточным газом, которую в настоящем описании называют общим остаточным газом. Однако возможна также рециркуляция в реакционную зону А соответствующих индивидуальных газовых потоков. Подобные газовые потоки могут не содержать кислород или могут содержать его (могут быть побочным остаточным газом) (например, если кислород образуется вследствие отпаривания воздухом или продувки головной части ректификационной колонны воздухом, используемым в качестве ингибитора полимеризации).

Согласно настоящему изобретению основной остаточный газ, общий остаточный газ и побочный остаточный газ образуют рециркулируемый в реакционную зону А остаточный газ, содержащий непревращенный пропан, молекулярный кислород и при необходимости непревращенный пропилен. Образующийся в зоне разделения В остальной газ, содержащий непревращенный пропан, а также при необходимости непревращенный пропилен, но не содержащий молекулярного кислорода, согласно изобретению можно рециркулировать в реакционную зону А в смеси с основным остаточным газом и/или побочным остаточным газом (то есть, например, в качестве составной части общего остаточного газа) и/или также самостоятельно (в данном случае речь идет не о том остаточном газе, который рециркулируют в реакционную зону А в соответствии с изобретением). В последнем случае подобную рециркуляцию можно осуществлять без каких-либо ограничений, то есть, например, также в качестве составной части исходной реакционной газовой смеси реакционной зоны А. Согласно предлагаемому в изобретении способу в реакционную зону А предпочтительно рециркулируют все образующиеся в зоне разделения В газовые потоки, содержащие непревращенный пропан, а также при необходимости непревращенный пропилен. Однако, как более подробно поясняется ниже, часть этих газовых потоков при необходимости можно использовать также для других целей, например, для производства энергии, получения синтез-газа и/или в качестве разбавляющего газа в реакционной зоне В.

Согласно рассмотренному выше уровню техники рециркулируемый в реакционную зону А остаточный газ, содержащий непревращенный пропан, молекулярный кислород, а также при необходимости непревращенный пропилен, следует вводить в то же место реакционной зоны А, в которое в нее вводят другие, содержащие пропан питающие потоки (то есть в качестве составной части исходной реакционной газовой смеси; смотри, например, фиг.6 в заявке на патент США US-2003/0187299 А1). Недостаток подобной технологии состоит в том, что присутствие в остаточном газе молекулярного кислорода обусловливает снижение селективности образования пропилена в реакционной зоне А и повышение селективности образования побочных продуктов (монооксида и диоксида углерода, образующихся при сгорании части пропана и/или пропилена). Прежде всего это происходит в том случае, если подлежащим рециркуляции остаточным газом является основной остаточный газ.

В немецкой заявке на патент DE-A 10211275 указанный выше недостаток пытаются устранить, используя технологию, подобную описанной выше, но при этом разделяя газообразную смесь продуктов А, образующуюся в реакционной зоне А, на две части одинакового состава, одну из которых рециркулируют в реакционную зону А в качестве источника водорода. Однако недостаток предлагаемой в указанной публикации технологии состоит в том, что она не позволяет обеспечить достаточно низкий темп деактивирования катализаторов дегидрирования.

Учитывая вышеизложенное, в основу настоящего изобретения была положена задача предложить способ получения акролеина или акриловой кислоты или их смеси из пропана, улучшенный по сравнению с рассмотренным выше уровнем техники.

Указанная задача решается благодаря способу получения акролеина или акриловой кислоты или их смеси из пропана, в соответствии с которым

A) в первую реакционную зону А вводят по меньшей мере два содержащих пропан газообразных питающих потока, по меньшей мере один из которых содержит свежий пропан, и введенный в эту реакционную зону пропан подвергают гетерогенно катализируемому дегидрированию, получая содержащую пропан и пропилен газообразную смесь продуктов А (она, как правило, содержит также молекулярный водород),

B) которую выводят из реакционной зоны А, в первой зоне разделения А выделяют из нее по меньшей мере часть содержащихся в ней компонентов, отличающихся от пропана и пропилена, а остающуюся при этом газообразную смесь продуктов А′, содержащую пропан и пропилен,

C) используют во второй реакционной зоне В для питания по меньшей мере одного реактора окисления, и пропилен, содержащийся в газообразной смеси продуктов А′, по меньшей мере в одном реакторе окисления подвергают (селективному) гетерогенно катализируемому газофазному частичному окислению молекулярным кислородом в акролеин или акриловую кислоту или их смесь в качестве целевого продукта, а также в содержащую избыток молекулярного кислорода газообразную смесь продуктов В,

D) которую выводят из реакционной зоны В, во второй зоне разделения В выделяют содержащийся в ней целевой продукт, и по меньшей мере часть (основного и/или побочного, соответственно общего) остающегося после этого остаточного газа, содержащего непревращенный пропан, молекулярный кислород и при необходимости непревращенный пропилен (предпочтительно по меньшей мере 50% об. или по меньшей мере 75% об., еще более предпочтительно все количество в соответствующем индивидуальном пересчете на общий остаточный газ, основной остаточный газ и/или побочный остаточный газ) рециркулируют в реакционную зону А в качестве по меньшей мере одного из двух содержащих пропан питающих потоков,

отличающийся тем, что указанную рециркуляцию в реакционную зону А осуществляют вдоль пути гетерогенно катализируемого дегидрирования пропана в этой реакционной зоне таким образом, чтобы в месте ввода рециркулируемого газа в реакционной зоне А уже было подвергнуто дегидрированию по меньшей мере 5% мол. пропана (в пересчете на однократное пропускание через реакционную зону А), (суммарно) введенного (перед этим) в эту реакционную зону с другими питающими потоками.

В случае, если согласно предлагаемому в изобретении способу в реакционную зону А рециркулируют не весь образующийся в зоне разделения В (основной и/или побочный, соответственно общий) остаточный газ, остальной газ, как указано выше, можно использовать, например, для производства энергии, получения синтез-газа и/или в качестве разбавляющего газа в реакционной зоне В. Согласно изобретению в реакционную зону А, как правило, рециркулируют по меньшей мере половину или две трети (то есть 50 или 66,6% об.), предпочтительно по меньшей мере три четверти и еще более предпочтительно весь указанный выше образующийся в зоне разделения В остаточный газ (в соответствующем индивидуальном пересчете на основной и/или побочный, соответственно общий остаточный газ). В случае, если в зоне разделения В образуется только один поток остаточного газа, содержащий непревращенный пропан, молекулярный кислород и непревращенный пропилен (чаще всего происходит именно так), то согласно изобретению этот поток предпочтительно полностью рециркулируют в реакционную зону А (при необходимости за вычетом части газа идентичного состава, направляемого в качестве разбавляющего газа в реакционную зону В). Однако этот поток можно разделить также на две части одинакового состава и, как указано выше, рециркулировать в реакционную зону А только одну его часть, а другую часть использовать иным образом.

В случае, если в зоне разделения В образуется более одного подобного потока остаточного газа, то согласно изобретению эти потоки (как указано выше) можно рециркулировать в реакционную зону А совместно (например, предварительно объединив) или лишь по отдельности. Указанные в настоящем описании процентные данные, касающиеся рециркуляции остаточного газа, относятся прежде всего ко всему этому газу (то есть к сумме всех потоков остаточного газа). Как указано выше, (прежде всего основной) остаточный газ обычно содержит ≥70% об., часто ≥80% об. и чаще всего ≥90% мол., наиболее часто ≥95% мол. или ≥98% мол. компонентов, температура кипения которых при нормальном давлении (1 бар) составляет ≤-30°C. Согласно изобретению рециркуляцию образующегося в зоне разделения В содержащего молекулярный кислород (основного и/или побочного, соответственно общего) остаточного газа в реакционную зону А вдоль пути каталитического дегидрирования, очевидно, можно осуществлять, вводя его не только в одном единственном месте, но и в нескольких последовательно расположенных местах этой реакционной зоны.

Под свежим пропаном в настоящем изобретении подразумевают еще не пропущенный через реакционную зону А пропан. Речь при этом идет, как правило, о сыром пропане (предпочтительно удовлетворяющем требованиям спецификаций, приведенных в немецких заявках на патент DE-А 10246119 и DE-A 10245585), который содержит также незначительные количества компонентов, отличающихся от пропана.

Под путем реакции в реакционной зоне А в настоящем описании подразумевают путь течения пропана, вводимого в эту зону с потоками, отличающимися от потока остаточного газа из зоны разделения В, в зависимости от конверсии этого пропана при дегидрировании (степени его превращения при гетерогенно катализируемом дегидрировании).

Согласно настоящему изобретению вводимая в реакционную зону А исходная реакционная газовая смесь (питающая газовая смесь) должна являться суммой всех газов, вводимых в реакционную зону А в точке пути реакции, расположенной на одинаковом уровне с местом ввода свежего пропана.

Согласно настоящему изобретению рециркуляцию (основного и/или побочного, соответственно общего) остаточного газа в реакционную зону А вдоль пути реакции в этой реакционной зоне предпочтительно осуществляют таким образом, чтобы в месте ввода уже было подвергнуто дегидрированию по меньшей мере 10% мол. или по меньшей мере 15% мол., предпочтительно по меньшей мере 20% мол. или по меньшей мере 25% мол., еще более предпочтительно по меньшей мере 30% мол. или по меньшей мере 35% мол., лучше всего по меньшей мере 35% мол. или по меньшей мере 40% мол. пропана, (суммарно) введенного (перед этим) в реакционную зону А вместе с другими питающими потоками (конверсия ZU). Согласно предлагаемому в изобретении способу в месте ввода рециркулируемого (основного и/или побочного, соответственно общего) остаточного газа в реакционную зону А в ней, как правило, уже подвергнуто дегидрированию менее 70% мол., часто менее 60% мол. и чаще всего ≤50% мол. пропана, введенного в эту зону с другими питающими потоками (конверсия ZU).

При осуществлении предлагаемого в изобретении способа так, как рекомендовано в немецкой заявке на патент DE-A 10211275, то есть при разделении образующейся в реакционной зоне А газообразной смеси продуктов А на две части одинакового состава и рециркуляции одной из них в реакционную зону А (прежде всего в том случае, если эту часть рециркулируют в качестве составляющей исходной реакционной газовой смеси, вводимой в реакционную зону А), вместо всех указанных выше параметров конверсии ZU справедливыми предпочтительно будут параметры конверсии ZUKr, определяемые уравнением:

В этом уравнении KGV означает отношение рециркулируемой в реакционную зону А части газообразной смеси продуктов А ко всему количеству образующейся в реакционной зоне А газообразной смеси продуктов А.

Согласно предлагаемому в изобретении способу содержание молекулярного кислорода в образующемся в зоне разделения В, рециркулируемом в реакционную зону А (основном и/или побочном, соответственно общем) остаточном газе обычно составляет от 0,5 до 10% об., часто от 1 до 8% об. и чаще всего от 2 до 5% об. Присутствие кислорода в этом остаточном газе обычно обусловлено прежде всего тем, что избыток молекулярного кислорода в реакционной зоне В (по сравнению с необходимым для осуществления целевой реакции стехиометрическим количеством кислорода), как правило, благоприятно отражается на долговечности катализаторов окисления и кинетике протекающего на них селективного гетерогенно катализируемого газофазного частичного окисления пропилена в акролеин или акриловую кислоту или их смесь. В отличие от реакционных условий в предлагаемой в изобретении реакционной зоне А молярное отношение реагентов в реакционной зоне В преимущественно не оказывает влияния на соответствующую термодинамику, поскольку селективное гетерогенно катализируемое газофазное частичное окисление пропилена в акролеин или акриловую кислоту или их смесь является кинетически контролируемой реакцией.

Согласно предлагаемому в изобретении способу отношение количества пропана, вводимого в реакционную зону А с рециркулируемым из зоны разделения В (основным и/или побочным, соответственно общим) остаточным газом, к суммарному количеству пропана, вводимого в реакционную зону А с другими содержащими пропан потоками, как правило, составляет от 0,1 до 10 или от 0,5 до 5, предпочтительно от 0,5 до 1,5 или от 3 до 5.

В одном из вариантов осуществления предлагаемого в изобретении способа в реакционную зону А кроме рециркулируемого из зоны разделения В, содержащего пропан (основного и/или побочного, соответственно общего) остаточного газа дополнительно вводят лишь сырой пропан (содержащий кроме пропана незначительные количества примесей) в качестве второго питающего потока. Согласно изобретению подобный сырой пропан (пропан, используемый согласно настоящему изобретению в общем случае) предпочтительно соответствует спецификациям, рекомендуемым в описаниях немецких заявок на патент DE-А 10245585 и DE-A 10246119. То же касается и спецификации питающей газовой смеси, используемой согласно предлагаемому в изобретении способу для реакционной зоны В. Однако согласно предлагаемому в изобретении способу в качестве вводимых в реакционную зону А питающих потоков, очевидно, можно совместно использовать также содержащие пропан (а также при необходимости пропилен) потоки вторичного газа, отличающиеся от предлагаемого в настоящем изобретении способа (смотри международную заявку WO 02/00587; однако указанный в разделе с) этой заявки газовый поток можно вводить также только в реакционную зону В).

Для осуществления настоящего изобретения важно лишь, чтобы в месте реакционной зоны А (по высоте), в которой вводят (основной и/или побочный, соответственно общий) остаточный газ из зоны разделения В, уже было продегидрировано по меньшей мере 5% мол. введенного в реакционную зону А со всеми другими питающими потоками пропана, подлежащего каталитическому дегидрированию в этой реакционной зоне. Если указанное условие не выполняется, то в месте ввода остаточного газа уменьшается молярное отношение молекулярного водорода к молекулярному кислороду, что либо способствует полному сгоранию используемых углеводородов с тремя атомами углерода, либо обусловливает сокращение срока службы используемого для дегидрирования катализатора и/или вынуждает вводить в реакционную зону А молекулярный водород из внешнего источника. Подобные последствия, очевидно, обусловлены тем, что как используемые углеводороды с тремя атомами углерода, так и сам катализатор дегидрирования в атмосфере с повышенным молярным отношением молекулярного водорода к молекулярному кислороду лучше защищены от полного сгорания и термической (оказывающей деактивирующее действие) деструкции катализатора дегидрирования.

В отличие от протекающего благодаря присутствию кислорода экзотермического гетерогенно катализируемого окислительного дегидрирования, в процессе которого не происходит образования промежуточного свободного водорода (водород, отщепляемый от подлежащего дегидрированию углеводорода, непосредственно связывается, образуя воду), соответственно присутствия свободного водорода не обнаруживают, под предлагаемым в изобретении гетерогенно катализируемым дегидрированием следует подразумевать («обычное») дегидрирование, которое в отличие от окислительного дегидрирования протекает с эндотермическим тепловым эффектом (в качестве дополнительной стадии предлагаемого в изобретении способа можно предусмотреть экзотермическое сжигание водорода) и при котором образуется по меньшей мере промежуточный свободный молекулярный водород. Для осуществления подобного процесса, как правило, необходимы иные реакционные условия и катализаторы, чем для реализации процессов окислительного дегидрирования.

Таким образом, процесс, осуществляемый согласно предлагаемому в изобретении способу, обычно протекает с выделением водорода, происходящим прежде всего до рециркуляции остаточного газа из зоны разделения В в реакционную зону А, в связи с чем молярное содержание водорода в реакционной газовой смеси в месте ее ввода в реакционную зону А (в пересчете на содержащееся в этой смеси молярное количество пропана), обычно превышает молярное содержания водорода во вводимой в реакционную зону А исходной реакционной газовой смеси.

В соответствии с предлагаемым в изобретении способом последнее обстоятельство предпочтительно относится также к реакционной газовой смеси, которая образуется в месте ввода вследствие соединения рециркулируемого в это место остаточного газа с реакционной газовой смесью, имеющейся перед подобной рециркуляцией в месте ввода.

Кроме того, для предлагаемого в изобретении способа благоприятно, чтобы молярное отношение содержащегося в реакционной газовой смеси пропилена к содержащемуся в ней молекулярному водороду в пределах реакционной зоны А не превышало 10, предпочтительно 5, лучше 3 и еще лучше 2. Особенно предпочтительным является интервал указанных отношений от 0,5, соответственно 1 до 2.

Кроме того, принцип гетерогенно катализируемого дегидрирования в реакционной зоне А, осуществляемого предлагаемым в изобретении способом (а следовательно, и самой реакционной зоны А), можно реализовать аналогично международной заявке WO 01/96270, а также немецким заявкам на патент DE-A 3313573, DE-A 10131297, DE-A 10245585, DE-A 10246119 и DE-A 10211275. Таким образом, реакционную зону А (в пересчете на однократное пропускание вводимой в нее газовой смеси) можно реализовать в изотермическом режиме благодаря целенаправленному теплообмену с пропускаемыми снаружи этой зоны (текучими, то есть жидкими или газообразными) теплоносителями. Однако при одинаковой базе сравнения реакционную зону А можно реализовать также в адиабатическом режиме, то есть преимущественно без указанного выше целенаправленного теплообмена с пропускаемыми снаружи этой зоны теплоносителями. Благодаря рекомендованным в вышеизложенном описании и рассматриваемым ниже техническим мероприятиям адиабатический режим можно реализовать таким образом, чтобы тепловой брутто-эффект (в пересчете на однократное пропускание через реакционную зону А вводимой в нее исходной реакционной газовой смеси) был эндотермическим (отрицательным), автотермическим (преимущественно нулевым) или экзотермическим (положительным). Согласно изобретению для этого требуется лишь осуществление дополнительной рециркуляции остаточного газа из зоны разделения В в реакционную зону А, как предусматривается в изобретении. Катализаторы, рекомендуемые в указанных выше публикациях, можно использовать и для осуществления способа, предлагаемого в настоящем изобретении.

Для реализации типичного варианта гетерогенно катализируемого частичного дегидрирования пропана в пропилен требуются сравнительно высокие реакционные температуры. Достигаемая при этом конверсия пропана обычно бывает ограничена термодинамическим равновесием реакции дегидрирования. Типичные реакционные температуры составляют от 300 до 800°С, соответственно от 400 до 700°С. При этом на молекулу пропана, дегидрированного до пропилена, образуется одна молекула водорода.

Высокие температуры и удаление водорода как продукта реакции благоприятствуют смещению термодинамического равновесия реакции дегидрирования в сторону образования целевого продукта.

Поскольку гетерогенно катализируемая реакция дегидрирования протекает с увеличением объема, конверсию пропана можно повысить благодаря снижению парциального давления реакционных продуктов. Этого можно достичь простым методом, например, осуществляя дегидрирование при пониженном давлении и/или добавляя преимущественно инертные разбавляющие газы, которые в обычном случае инертны по отношению к реакции дегидрирования, например, такие как водяной пар. Разбавление водяным паром в качестве дополнительного преимущества, как правило, обусловливает уменьшение коксования используемого катализатора, поскольку водяной пар реагирует с образующимся коксом в соответствии с принципом газификации угля. Кроме того, водяной пар можно использовать в качестве разбавляющего газа в последующей реакционной зоне В. Вместе с тем водяной пар можно также простым методом (например, конденсацией) частично или полностью выделить из газообразной смеси продуктов дегидрирования (газообразной смеси продуктов А), что при дальнейшем использовании получаемой при этом модифицированной газообразной смеси продуктов (газообразной смеси продуктов А′) в реакционной зоне В позволяет повысить содержание азота, используемого в качестве разбавляющего газа. Кроме того, пригодными для гетерогенно катализируемого дегидрирования пропана разбавителями являются, например, монооксид углерода, метан, этан, диоксид углерода, азот и благородные газы, такие как гелий, неон и аргон. Любые из указанных разбавителей можно использовать как индивидуально, так и в виде смесей самого различного состава. Преимущество применения указанных разбавителей состоит в том, что они, как правило, являются также разбавителями, пригодными для использования в реакционной зоне В. Согласно предлагаемому в изобретении способу предпочтительными в общем случае являются разбавители, характеризующиеся инертным поведением в соответствующей реакционной зоне (то есть химическому изменению подвержено менее 5% мол., предпочтительно менее 3% мол. и еще лучше менее 1% мол. разбавителя).

Для гетерогенно катализируемого дегидрирования пропана в принципе пригодны любые известные из уровня техники катализаторы дегидрирования. Грубо их можно разделить на две группы. Одну из этих групп образуют катализаторы оксидной природы (например, оксид хрома и/или оксид алюминия), в то время как другую группу образуют катализаторы, состоящие по меньшей мере из одного, как правило, сравнительно благородного металла (например, платины), нанесенного, как правило, на оксидный носитель. В соответствии с этим можно использовать, в частности, любые катализаторы дегидрирования, рекомендуемые в международной заявке WO 01/96270, европейской заявке на патент ЕР-А 731077, немецких заявках на патент DE-A 10211275 и DE-A 10131297, международной заявке WO 99/46039, патенте США US-A 4788371, европейской заявке на патент ЕР-А-0705136, международной заявке WO 99/29420, патентах США US-A 4220091, US-A 5430220 и US-A 5877369, европейской заявке на патент ЕР-А-0117146 и немецких заявках на патент DE-A 19937196, DE-A 19937105 и DE-A 19937107. Особенно пригодным является катализатор из примера 1, примера 2, примера 3 и примера 4 согласно немецкой заявке на патент DE-A 19937107.

Речь при этом идет о катализаторах дегидрирования, которые содержат от 10 до 99,9% мас. оксида циркония, от 0 до 60% мас. оксида алюминия, диоксида кремния и/или диоксида титана и от 0,1 до 10% мас. по меньшей мере одного элемента первой или второй главной группы, одного элемента третьей побочной группы, одного элемента восьмой побочной группы периодической системы элементов, лантана и/или олова, при условии, что сумма указанных массовых процентов составляет 100% мас.

Особенно пригодным является также катализатор дегидрирования, используемый в примерах и сравнительных примерах, приведенных в настоящем описании.

Под катализаторами дегидрирования в общем случае подразумевают катализаторы в виде стерженьков (типичный диаметр от 1 до 10 мм, предпочтительно от 1,5 до 5 мм, типичная длина от 1 до 20 мм, предпочтительно от 3 до 10 мм), таблеток (их размеры предпочтительно аналогичны размерам стерженьков) и/или колец (типичные наружный диаметр и длина соответственно составляют от 2 мм до 30 или до 10 мм, целесообразная толщина стенок от 1 до 10 мм или до 5 мм или до 3 мм).

Катализаторы дегидрирования (прежде всего используемые в приведенных в настоящем описании примерах, а также рекомендуемые в немецкой заявке на патент DE-A 19937107, прежде всего в приведенных в ней примерах), как правило, создают таким образом, чтобы они были пригодны для катализирования как дегидрирования пропана, так и сгорания молекулярного водорода. При этом в случае конкуренции между сгоранием водорода и дегидрированием пропана на подобных катализаторах гораздо быстрее протекает сгорание водорода.

Для осуществления гетерогенно катализируемого дегидрирования пропана в принципе пригодны любые известные из уровня техники типы реакторов и варианты технологии. Описания соответствующих технологических вариантов содержатся, например, во всех цитируемых публикациях уровня техники, касающихся катализаторов дегидрирования, а также в цитируемом в начале настоящего описания уровне техники.

Пригодные согласно изобретению методы дегидрирования довольно подробно рассмотрены также в Catalytica® Studies Division, Oxidative Dehydrogenation and Alternative Dehydrogenation Processes, Study Number 4192 OD, 1993, 430 Ferguson Drive, Mountain View, Калифорния, 94043-5272, США.

Как указано выше, характерной особенностью частичного гетерогенно катализируемого дегидрирования пропана является эндотермичность этого процесса. Это означает, что теплота (энергия), необходимая для установления необходимой реакционной температуры, а также для протекания дегидрирования, должна поступать или вместе с исходной реакционной газовой смесью и/или в процессе гетерогенно катализируемого дегидрирования. Требуемая теплота реакции при необходимости должна высвобождаться самой реакционной газовой смесью.

Кроме того, особенностью гетерогенно катализируемого дегидрирования пропана, обусловленной необходимыми для его осуществления высокими реакционными температурами, является образование небольших количеств труднокипящих высокомолекулярных органических соединений, включая углерод, которые оседают на поверхности катализатора, вызывая его деактивирование. Для минимизации подобного отрицательного сопутствующего явления содержащую пропан реакционную газовую смесь, подлежащую пропусканию через поверхность катализатора с целью гетерогенно катализируемого при повышенной температуре дегидрирования, можно разбавлять водяным паром. В подобных условиях происходит частичное или полное удаление осаждающегося на поверхности катализатора углерода в соответствии с принципом газификации угля.

Другая возможность удаления образуемых соединениями углерода отложений состоит в осуществляемом время от времени при повышенной температуре пропускании через катализатор дегидрирования содержащего кислород газа (целесообразно в отсутствие углеводородов), что обеспечивает квазивыгорание отложений углерода. Существенное подавление образования отложений углерода возможно также благодаря тому, что к пропану, подлежащему гетерогенно катализируемому дегидрированию, перед его пропусканием при повышенной температуре через катализатор дегидрирования добавляют молекулярный водород.

К пропану, подлежащему гетерогенно катализируемому дегидрированию, очевидно, можно также добавлять смесь водяного пара с молекулярным водородом. Добавление молекулярного водорода к подлежащему гетерогенному катализу пропану уменьшает также нежелательное образование прежде всего (пропадиена), пропина и ацетилена в качестве побочных продуктов. Частичное окисление добавляемого подобным образом водорода способствует также выделению необходимой теплоты реакции.

Пригодной конструктивной формой реактора для гетерогенно катализируемого дегидрирования пропана в реакционной зоне А является трубчатый реактор со стационарным слоем катализатора, соответственно кожухотрубный реактор. Это означает, что катализатор дегидрирования находится в виде стационарного слоя в реакционной трубке или в пучке реакционных трубок. Согласно изобретению внутри контактной трубки может располагаться предпочтительно центрированная вторая трубка с находящимися на самых разных уровнях (или только на одном уровне) отверстиями (смотри международные заявки WO 01/85333 и WO 01/85330), через которые может поступать остаточный газ из зоны разделения В. В другом конструктивном варианте соединенные в донной части контактные трубки могут иметь прерванные участки (пространства), в которые можно вводить остаточный газ из зоны разделения В. Обогрев реакционных трубок осуществляют благодаря сжиганию в окружающем их пространстве газа, например углеводорода, такого как метан. Подобную форму прямого нагревания контактных трубок целесообразно использовать лишь для стационарной засыпки первого уровня (примерно от 20 до 30% по высоте), а остальную часть стационарной засыпки следует нагревать до требуемой реакционной температуры посредством выделяющейся при сгорании лучистой теплоты. Подобный метод нагревания позволяет обеспечивать примерно изотермический режим осуществления дегидрирования. Пригодный внутренний диаметр реакционной трубки составляет примерно от 10 до 15 см. Типичный кожухотрубный реактор дегидрирования содержит от 300 до 1000 реакционных трубок. Температура внутри реакционных трубок составляет от 300 до 700°С, предпочтительно от 400 до 700°С. Исходную реакционную газовую смесь предпочтительно вводят в трубчатый реактор предварительно нагретой до реакционной температуры. Газообразная смесь продуктов А на выходе из реакционной трубки может иметь температуру ниже указанной на величину, составляющую от 50 до 100°С. Однако температура газообразной смеси на выходе из трубок может быть также выше указанной или аналогичной ей. Для рассмотренного выше процесса дегидрирования целесообразно использовать оксидные катализаторы на основе оксида хрома и/или оксида алюминия. Какой-либо разбавляющий газ часто не используют, и исходным реакционным газом является в основном только сырой пропан. Катализатор дегидрирования в большинстве случаев также используют в неразбавленном состоянии.

При промышленном производстве в реакционной зоне А параллельно могут функционировать несколько (например, три) подобных кожухотрубных реактора. При этом согласно изобретению при необходимости один (или два) из них могут функционировать в режиме дегидрирования, в то время как во втором (третьем) реакторе выполняют не нарушающую функционирования реакционной зоны В регенерацию катализатора.

Подобную технологию целесообразно использовать, например, для осуществления известного из литературы способа дегидрирования пропана BASF-Linde. Однако для осуществления настоящего изобретения достаточно применения одного подобного кожухотрубного реактора.

Подобную технологию можно использовать также для осуществления разработанной фирмой Phillips Petroleum Co. конверсии с водяным паром (так называемого процесса STAR) (смотри, например, заявки на патент США US-A 4902849, US-A 4996387 и US-A 5389342). Катализатором дегидрирования для осуществления процесса STAR предпочтительно является содержащая промоторы платина на используемой в качестве носителя цинковой (магниевой) шпинели (смотри, например, заявку на патент США US-A 5073662). В отличие от способа дегидрирования пропана BASF-Linde пропан, подлежащий дегидрированию в соответствии с процессом STAR, разбавляют водяным паром. Типичное молярное отношение водяного пара к пропану находится в интервале от 4 до 6. Давление на входе в реактор чаще всего составляет от 3 до 8 бар, целесообразной реакционной температуре соответствует интервал от 480 до 620°С. Типичная среднечасовая скорость пропускания пропана через слой катализатора составляет от 200 до 4000 ч-1.

При этом под среднечасовой скоростью пропускания (исходной) смеси реакционных газов через слой катализатора подразумевают количество этой смеси в нормальных литрах (нл) (нл означает объем в литрах, который эта смесь занимала бы в нормальных условиях, то есть при температуре 0°С и давлении 1 атмосфера), которое протекает через литр слоя катализатора в течение часа. Среднечасовая скорость пропускания может относиться также только к одному компоненту (исходной) смеси реакционных газов. В подобном случае речь идет о количестве этого компонента в нормальных литрах, пропускаемом через литр слоя катализатора в течение часа (нл/л·ч). Вместо обозначения среднечасовой скорости в нормальных литрах в час (то есть вместо нл/л·ч) нередко используют соответствующее сокращенное обозначение «ч-1».

Гетерогенно катализируемое дегидрирование пропана предлагаемым в изобретении способом можно выполнять также в движущемся слое катализатора. Движущийся слой катализатора может быть помещен, например, в реактор с радиальным движением потока. Катализатор в подобном реакторе медленно опускается сверху вниз, в то время как реакционная газовая смесь перемещается в радиальном направлении. Подобную технологию используют, например, для осуществления так называемого способа дегидрирования UOP-Oleflex. Поскольку реакторы согласно этой технологии функционируют в квазиадиабатическом режиме, целесообразной является эксплуатация нескольких (в типичном случае до четырех) последовательно соединенных в каскад реакторов. В подобный каскад можно подавать остаточный газ из зоны разделения В. Благодаря этому можно избежать слишком большой разности температур реакционной газовой смеси на входе в реактор и выходе из него (в случае адиабатического режима исходная реакционная газовая смесь выполняет функцию теплоносителя, от теплосодержания которого зависит снижение реакционной температуры) и несмотря на это обеспечить приемлемую общую конверсию пропана.

Катализатор, выгруженный из реактора с движущимся слоем, направляют на регенерацию, а затем вновь используют. В качестве катализатора дегидрирования в данном случае можно использовать, например, катализатор сферической формы, состоящий преимущественно из платины на носителе в виде шариков оксида алюминия. При использовании технологии UOP во избежание преждевременного старения катализатора к подлежащему дегидрированию пропану добавляют водород. Рабочее давление обычно составляет от 2 до 5 атм. Целесообразное (молярное) отношение водорода к пропану находится в интервале от 0,1 до 1. Реакционная температура предпочтительно составляет от 550 до 650°С, время пребывания катализатора в реакторе находится в интервале примерно от 2 до 10 часов.

Для реализации рассмотренных выше процессов дегидрирования в стационарном слое можно использовать сферический катализатор, а также цилиндрический (полый или сплошной) катализатор или катализатор с частицами иной геометрической формы.

Другим возможным технологическим вариантом гетерогенно катализируемого дегидрирования пропана в соответствии с предлагаемым в изобретении способом является метод дегидрирования пропана в псевдоожиженном слое, описанный в Proceedings De Witt, Petrochem. Review, Houston, Texas, 1992 a, N1.

Согласно изобретению в этом случае могут функционировать, например, два последовательно соединенных псевдоожиженных слоя, один из которых периодически может находиться в состоянии регенерации, что не оказывает негативного влияния на протекание общего технологического процесса. При этом в качестве активной массы используют оксид хрома на оксиде алюминия. Рабочее давление обычно составляет от 1 до 2 бар, температура дегидрирования, как правило, находится в интервале от 550 до 600°С. Необходимое для дегидрирования тепло поступает в реакционную систему вместе с предварительно нагретым до реакционной температуры катализатором дегидрирования. Подобная технология известна из литературы также как способ Snamprogetti-Yarsintez.

Другой вариант рассмотренного выше гетерогенно катализируемого дегидрирования пропана в соответствии с предлагаемым в изобретении способом можно реализовать также, используя технологию, разработанную фирмой ABB Lummus Crest (смотри Proceedings De Witt, Petrochem. Review, Houston, Texas, 1992, P1).

Согласно изобретению остаточный газ при использовании обеих указанных выше технологий можно вводить в заявляемую точку пути реакции в виде одинарного питающего потока.

Общей особенностью рассмотренных выше методов гетерогенно катализируемого дегидрирования пропана является то, что конверсия пропана (в пересчете на однократное пропускание через реакционную зону и весь вводимый пропан) составляет ≥30% мол. (как правило, ≤60% мол.). Однако согласно изобретению предпочтительно ограничиться конверсией пропана, находящейся в интервале от ≥5% мол. до ≤30 или ≤25% мол. Это означает, что предлагаемое в изобретении гетерогенно катализируемое дегидрирование пропана в реакционной зоне А можно осуществлять также при его конверсиях от 10 до 20% мол. (указанные значения относятся к однократному пропусканию пропана через реакционную зону А). Подобное ограничение обусловлено, в частности, тем, что остающийся непревращенным пропан в последующей реакционной зоне В преимущественно выполняет функцию инертного разбавляющего газа и согласно изобретению в основном без потерь может быть рециркулирован в реакционную зону А в качестве компонента остаточного газа, образующегося в зоне разделения В.

Однако согласно изобретению предпочтительными являются повышенные конверсии пропана в реакционной зоне А, поскольку это обусловливает уменьшение количества пропионовой кислоты, образующейся в реакционной зоне В в качестве побочного продукта. Подобные предпочтительные конверсии пропана составляют, например, от 30 или 40% мол. до 50 или 60% мол. (в пересчете на однократное пропускание пропана через реакционную зону А и весь вводимый пропан).

Для реализации указанных выше конверсий гетерогенно катализируемое дегидрирование пропана целесообразно осуществлять при рабочем давлении от 0,3 до 3 бар. Кроме того, подлежащий гетерогенному каталитическому дегидрированию пропан целесообразно разбавлять водяным паром. Теплоемкость воды, с одной стороны, способствует частичной компенсации воздействия эндотермического эффекта дегидрирования, а с другой стороны, разбавление водяным паром снижает парциальное давление эдуктов и продуктов дегидрирования, что благоприятно отражается на положении равновесия этой реакции. Кроме того, совместное применение водяного пара, как указано выше, положительно влияет на долговечность содержащих благородный металл катализаторов дегидрирования. При необходимости в качестве дополнительного компонента можно добавлять также молекулярный водород. При этом молярное отношение молекулярного водорода к пропану, как правило, составляет ≤5. Молярное отношение водяного пара к пропану может составлять, например, от ≥0 до 30, в целесообразном варианте от 0,1 до 2, в оптимальном варианте от 0,5 до 1. Преимущество использования технологии с пониженной конверсией пропана состоит в том, что при однократном пропускании реакционного газа через реакционную зону А потребляется лишь сравнительно небольшое количество тепла, и для достижения превращения бывают достаточны сравнительно низкие реакционные температуры.

Дегидрирование пропана согласно изобретению, как указано выше, можно осуществлять также в (квази)адиабатическом режиме и при этом эндотермически. При этом исходную реакционную газовую смесь, как правило, сначала нагревают до температуры от 500 до 700°С (соответственно от 550 до 650°С) (например, благодаря прямому огневому обогреву окружающих ее стенок). В этом случае при адиабатическом пропускании по меньшей мере через один слой катализатора реакционная газовая смесь в зависимости от конверсии пропана и разбавления остывает до температуры, составляющей примерно от 30 до 200°С. После места реализуемой согласно изобретению подачи остаточного газа из зоны разделения В происходит определенное нагревание реакционной газовой смеси. Присутствие водяного пара в качестве теплоносителя благоприятно и при осуществлении дегидрирования в адиабатическом режиме. Пониженные реакционные температуры способствуют более длительному сроку службы слоя используемого катализатора. Повышенные реакционные температуры способствуют увеличению конверсии пропана.

Независимо от режима гетерогенно катализируемого дегидрирования пропана в реакционной зоне А (адиабатического или изотермического) этот процесс в принципе можно осуществлять как в реакторе со стационарным слоем катализатора, так и в реакторе с движущимся или псевдоожиженным слоем катализатора.

Следует подчеркнуть, что согласно предлагаемому в изобретении способу в качестве реакционной зоны А может быть достаточным использование единственного, функционирующего также в адиабатическом режиме шахтного реактора (реактора со стационарным слоем), реакционная газовая смесь через который проходит в осевом и/или радиальном направлениях.

В простейшем случае речь при этом идет о единственном замкнутом реакционном объеме, например, о резервуаре с внутренним диаметром от 0,1 до 10 м, возможно также от 0,5 до 5 м, стационарный слой катализатора в котором располагается на опорном приспособлении (например, колосниковой решетке). При этом через заполненный катализатором реакционный объем, который в случае адиабатического режима дегидрирования преимущественно снабжен теплоизоляцией, в осевом направлении пропускают содержащий пропан горячий реакционный газ. При этом катализатор может обладать как сферической, так и кольцеобразной или стержнеобразной формой. Остаточный газ из зоны разделения В может поступать через помещенные внутрь слоя катализатора питающие патрубки. Поскольку реакционный объем в рассматриваемом случае может быть выполнен в виде чрезвычайно экономичного аппарата, предпочтение можно отдать катализаторам любой геометрической формы, характеризующимся особенно низкими потерями напора. Прежде всего речь идет о катализаторах с геометрической формой, обусловливающей формирование крупных полостей или структур, например, таких как монолиты, соответственно сотовые тела. Для реализации радиального течения содержащего пропан реакционного газа реактор может состоять, например, из двух концентрически вставленных друг в друга цилиндрических колосниковых решеток, снабженных рубашкой в виде гильзы, в кольцевой зазор между которыми загружают катализатор. В случае адиабатического режима металлическая гильза при необходимости может быть снабжена теплоизоляцией.

Для предлагаемого в изобретении гетерогенно катализируемого дегидрирования пропана прежде всего пригодны также катализаторы, известные из немецкой заявки на патент DE-A 19937107, прежде всего приведенные в соответствующих примерах.

Указанные выше катализаторы после длительной эксплуатации можно подвергать регенерации, осуществляемой, например, простым методом, в соответствии с которым на первой ступени регенерации через слой катализатора пропускают (предпочтительно) разбавленный азотом и/или водяным паром воздух с температурой на входе от 300 до 600°С, часто от 400 до 550°С. При этом среднечасовая скорость подачи регенерирующего газа (например, воздуха) может составлять, например, от 50 до 10000 ч-1при содержании кислорода в регенерирующем газе от 0,1 или 0,5 до 20% об.

На следующей ступени регенерации в качестве регенерирующего газа можно использовать воздух, сохранив прочие условия регенерации неизменными. С производственно-технической точки зрения перед регенерацией катализатор целесообразно продуть инертным газом (например, азотом).

Затем, как правило, рекомендуется выполнить дополнительную регенерацию катализатора чистым молекулярным водородом или молекулярным водородом, разбавленным инертным газом (предпочтительно водяным паром) (содержание водорода в смеси с инертным газом должно составлять ≥1% об.), при сохранении остальных условий регенерации неизменными.

Гетерогенно катализируемое дегидрирование пропана при сравнительно незначительной конверсии (≤30% мол.) во всех случаях можно осуществлять с той же среднечасовой скоростью подачи (как всего количества реакционной газовой смеси, так и содержащегося в ней пропана), что и в вариантах дегидрирования, предусматривающих высокую конверсию пропана (>30% мол.). Соответствующая среднечасовая скорость подачи реакционного газа может составлять, например, от 100 ч-1 до 40000 или до 10000 ч-1, часто от 300 до 7000 ч-1, чаще всего примерно от 500 до 4000 ч-1.

С производственно-технической точки зрения реакционную зону А согласно предлагаемому в изобретении способу целесообразно выполнить в виде реактора с решетчатыми полками, что позволяет особенно простым образом вводить остаточный газ из зоны разделения В между двумя полками.

Подобный реактор содержит более одного слоя катализатора дегидрирования, которые пространственно расположены один над другим. Количество слоев катализатора может составлять от 1 до 20, целесообразно от 2 до 8, а также от 3 до 6. Увеличение количества решетчатых полок позволяет обеспечить определенное повышение конверсии пропана. Слои катализатора располагаются последовательно предпочтительно в радиальном или осевом направлении. С производственно-технической точки зрения в подобном полочном реакторе целесообразно использовать катализаторы, предназначенные для применения в стационарном слое.

В простейшем случае стационарные слои катализатора располагают аксиально в шахтном реакторе или в кольцевых зазорах между концентрически вставленными одна в другую цилиндрическими колосниковыми решетками. Однако кольцевые зазоры можно располагать также один над другим в виде сегментов, пропуская через них газ в радиальном направлении от одного сегмента к другому, находящемуся выше или ниже предыдущего.

В целесообразном варианте реакционную газовую смесь в реакторе с решетчатыми полками на пути от одного слоя катализатора к следующему подвергают промежуточному нагреванию, например, благодаря пропусканию над обогреваемыми горячими газами поверхностями (например, ребрами теплообменника) или пропусканию через трубы, обогреваемые горячими горючими газами.

При функционировании полочного реактора дегидрирования в адиабатическом режиме для обеспечения конверсии пропана ≤30% мол. прежде всего при использовании катализаторов, описанных в немецкой заявке на патент DE-A 19937107 (особенно в примерах осуществления этого изобретения), реакционную газовую смесь перед введением в реактор достаточно нагреть до температуры от 450 до 550°С и поддерживать эту температуру внутри реактора. Это означает, что общее дегидрирование пропана осуществляют при чрезвычайно низких температурах, что особенно благоприятно отражается на сроке службы стационарных слоев катализатора между двумя последовательно реализуемыми регенерациями. Для получения более высоких конверсии пропана реакционную газовую смесь целесообразно вводить в полочный реактор дегидрирования, предварительно нагрев ее до более высоких температур (которые могут достигать 700°С), и поддерживать эту повышенную температуру внутри реактора.

Еще более предпочтительным является выполнение рассмотренного выше промежуточного нагревания реакционной газовой смеси прямым методом (автотермический режим). Для этого в реакционную газовую смесь до ее пропускания через первый слой катализатора (в этом случае исходная реакционная газовая смесь должна содержать добавленный к ней молекулярный водород) и/или между последовательно расположенными слоями катализатора вводят ограниченное количество молекулярного кислорода. Подобным образом можно обеспечить (как правило, катализируемое самими катализаторами дегидрирования) ограниченное сгорание содержащегося в реакционной газовой смеси молекулярного водорода, образующегося в процессе гетерогенно катализируемого дегидрирования пропана и/или добавляемого к реакционной газовой смеси (с производственно-технической точки зрения может быть также целесообразной загрузка в полочный реактор слоев катализатора, особенно специфическим образом (селективно) катализирующего сгорание водорода (подобные катализаторы приведены, например, в описаниях патентов США US-A 4788371, US-A 4886928, US-A 5430209, US-A 5530171, US-A 5527979 и US-A 5563314; например, подобные слои катализаторов можно поместить в полочный реактор в чередующейся последовательности со слоями, содержащими катализатор дегидрирования). Выделяющееся вследствие сгорания водорода тепло оказывает квазиавтотермическое содействие реализации практически изотермического режима гетерогенно катализируемого дегидрирования пропана (тепловой брутто-эффект преимущественно равен нулю). Таким образом, с увеличением выбранного времени пребывания реакционного газа в слое катализатора дегидрирование пропана становится возможным при снижаемых или преимущественно постоянных температурах, что способствует особенно длительному периоду эксплуатации катализатора между двумя последовательно осуществляемыми процессами его регенерации.

Согласно изобретению описанную выше подачу кислорода в общем случае следует осуществлять таким образом, чтобы его содержание в реакционной газовой смеси в пересчете на содержащееся в ней количество молекулярного водорода составляло от 0,5% об. до 50, соответственно 30% об., предпочтительно от 10 до 25% об. При этом источником кислорода может быть как чистый молекулярный кислород, так и кислород, разбавленный инертным газом, например монооксидом углерода, диоксидом углерода, азотом и/или благородными газами, прежде всего также воздухом, а также оксид азота. Образующиеся в результате сгорания газы, как правило, оказывают дополнительный эффект разбавления, тем самым способствуя гетерогенно катализируемому дегидрированию пропана.

В соответствии с предлагаемым в изобретении способом рециркулируемый из зоны разделения В в реакционную зону А (основной и/или побочный, соответственно общий) остаточный газ является особенно богатым источником молекулярного кислорода, который согласно изобретению добавляют к реакционной газовой смеси самое раннее, как правило, после ее пропускания через первый слой находящегося в полочном реакторе катализатора.

Изотермический режим гетерогенно катализируемого дегидрирования пропана можно оптимизировать, поместив в пространства между слоями катализатора полочного реактора герметично закрытые встроенные элементы (например, в виде труб), которые перед их заполнением целесообразно (но необязательно) подвергнуть эвакуации. Подобные встроенные элементы можно монтировать также в соответствующем слое катализатора. В таких элементах находятся соответствующие твердые вещества или жидкости, которые испаряются или плавятся при превышающей определенное значение температуре, поглощая при этом тепло в тех зонах, в которых происходит это превышение температуры, и вновь конденсируются, высвобождая тепло.

Реакционную зону А для предлагаемого в изобретении способа, очевидно, можно выполнить также подобно немецкой заявке на патент DE-A 10211275, являющейся частью настоящей заявки (то есть в виде так называемого петлевого варианта).

Таким образом, один из вариантов предлагаемого в изобретении способа предусматривает введение в реакционную зону А по меньшей мере трех содержащих пропан газообразных питающих потоков, по меньшей мере один из которых содержит свежий пропан и по меньшей мере один из которых является рециркулируемым из зоны разделения В в реакционную зону А (основным и/или побочным, соответственно общим) остаточным газом, содержащим молекулярный кислород, непревращенный пропан и при необходимости непревращенный (в реакционной зоне В) пропилен, и рециркулируемый подобным образом в реакционную зону А пропан подвергают гетерогенно катализируемому (частичному) дегидрированию (в принципе для этой цели пригодны любые указанные в настоящем описании методы гетерогенно катализируемого дегидрирования), получая содержащую пропан и пропилен газообразную смесь продуктов А, при условии, что

a) газообразную смесь продуктов А разделяют на две части одинакового состава и одну из них возвращают (в виде циркуляционного газа дегидрирования) в реакционную зону А в качестве одного из по меньшей мере трех содержащих пропан питающих потоков (предпочтительно в качестве составной части вводимой в реакционную зону А газовой смеси (исходной реакционной газовой смеси), а другую часть газообразной смеси продуктов А (предпочтительно всю другую часть) подвергают осуществляемой согласно изобретению дальнейшей переработке в первой зоне разделения А, и

b) ввод (основного и/или побочного, соответственно общего) остаточного газа из зоны разделения В в реакционную зону А вдоль пути гетерогенно катализируемого дегидрирования пропана осуществляют таким образом, чтобы в месте ввода уже было подвергнуто дегидрированию по меньшей мере 5% мол. или по меньшей мере 10% мол., предпочтительно по меньшей мере 15% мол. или по меньшей мере 20% мол., особенно предпочтительно по меньшей мере 25% мол. или по меньшей мере 30% мол., еще более предпочтительно по меньшей мере 35% мол. или по меньшей мере 40% мол., лучше всего по меньшей мере 45% мол. или по меньшей мере 50% мол. (однако, как правило, менее 70% мол., часто менее 60% мол. и чаще всего ≤50% мол.) (суммарного) пропана, уже введенного в реакционную зону А вместе с другими питающими потоками (при этом особенно предпочтительными технологическими вариантами также являются такие, при которых указанные выше параметры конверсии ZU заменены на параметры, определяемые по уравнению ZUKr=(ZU/1+KGV)). При этом поступающий из зоны разделения В (основной и/или побочный, соответственно общий) остаточный газ вводят в одно или несколько последовательно расположенных мест реакционной зоны А.

Целесообразной является рециркуляция в реакционную зону А по меньшей мере 10% об., соответственно 20% об. газообразной смеси продуктов А. Однако количество газообразной смеси продуктов А, возвращаемой в реакционную зону А в качестве циркуляционного газа, предпочтительно составляет не более 90% об., соответственно не более 80% об. То есть часть газообразной смеси продуктов А, возвращаемая в реакционную зону А в качестве циркуляционного газа, может составлять, например, от 20 до 80% об., от 30 до 70% об., от 40% об. до 60 или 50% об. Особенно предпочтительно эта часть составляет от 50 до 70% об. газообразной смеси продуктов А.

Нагревание вводимой в реакционную зону А исходной реакционной газовой смеси до реакционной температуры, необходимой для осуществления гетерогенно катализируемого дегидрирования пропана в реакционной зоне А, возможно также благодаря добавлению молекулярного водорода, его сжиганию в присутствии молекулярного кислорода, например, на соответствующих (например, указанных в настоящем описании) специфических катализаторах сжигания (например, при простом пропускании над ними и/или через них) и выделяющемуся при этом теплу. Продукты сгорания, такие как диоксид углерода и вода, а также необходимый для сжигания водорода молекулярный кислород, при необходимости смешанный с азотом, образуют предпочтительно инертные разбавляющие газы.

В случае, если вдоль пути осуществляемого в реакционной зоне А гетерогенно катализируемого дегидрирования пропана уже рециркулируют содержащий другой молекулярный кислород остаточный газ из зоны разделения В, то независимо от конкретного конструктивного исполнения реакционной зоны А согласно изобретению целесообразно обращать внимание на то, чтобы вводимый подобным образом молекулярный кислород не вызывал слишком сильного снижения содержания водорода в реакционной газовой смеси в реакционной зоне А до места ввода рециркулируемого из зоны разделения В, содержащего молекулярный кислород остаточного газа.

Согласно изобретению остаточный газ, рециркулируемый из зоны разделения В в реакционную зону А, может быть также единственным вводимым в реакционную зону А газом, содержащим молекулярный кислород (независимо от конкретного конструктивного исполнения реакционной зоны А). Однако для осуществления предлагаемого в изобретении способа подобный вариант, как правило, не используют.

В предпочтительном варианте конструктивного исполнения и функционирования реакционная зона А состоит из первой и второй секций (ниже данный вариант называют двухсекционным), причем

I) в первую секцию реакционной зоны А вводят по меньшей мере один содержащий газообразный пропан питающий поток, который содержит свежий пропан, и введенный в первую секцию пропан подвергают в ней гетерогенно катализируемому дегидрированию, получая газообразную смесь продуктов А*, содержащую пропан, пропилен и молекулярный водород, причем дегидрированию подвергают по меньшей мере 5% мол. или по меньшей мере 10% мол., предпочтительно по меньшей мере 15% мол. или по меньшей мере 20% мол., особенно предпочтительно по меньшей мере 25% мол. или по меньшей мере 30% мол., еще более предпочтительно по меньшей мере 35% мол. или по меньшей мере 40% мол. и еще лучше по меньшей мере 45% мол. или по меньшей мере 50% мол. (однако, как правило, менее 70% мол., менее 60% мол. или ≤50% мол.) пропана, (суммарно) введенного в первую секцию, и образующаяся смесь продуктов А* содержит (в пересчете на содержащееся в ней молярное количество пропана) предпочтительно большее молярное количество молекулярного водорода, чем исходная реакционная газовая смесь, вводимая в первую секцию реакционной зоны А;

II) затем к газообразной смеси продуктов А* добавляют (основной и/или побочный, соответственно общий) остаточный газ из зоны разделения В, содержащий молекулярный кислород, непревращенный пропан и при необходимости непревращенный (в реакционной зоне В) пропилен (согласно изобретению предпочтительно по меньшей мере половину, предпочтительно по меньшей мере две трети или три четверти и еще более предпочтительно все количество (при необходимости за вычетом части газа идентичного состава, рециркулируемого в реакционную зону В в качестве разбавляющего газа) указанного остаточного газа, образующегося в зоне разделения В (в соответствующем индивидуальном пересчете на (основной и/или побочный, соответственно общий остаточный газ), и образующуюся при этом реакционную газовую смесь А* направляют во вторую секцию реакционной зоны А;

III) во второй секции реакционной зоны А при образовании содержащей пропан и пропилен газообразной смеси продуктов А содержащийся в реакционной газовой смеси А* молекулярный кислород (предпочтительно по меньшей мере 25% мол., предпочтительно по меньшей мере 50% мол., особенно предпочтительно по меньшей мере 75% мол., еще лучше по меньшей мере 90% мол. и лучше всего по меньшей мере 95% мол. содержащегося в реакционной газовой смеси А* молекулярного кислорода) участвует в сопровождаемом образованием воды гетерогенно катализируемом сжигании содержащегося в этой смеси молекулярного водорода, а содержащийся в реакционной газовой смеси А* пропан (как правило, менее 40% мол., соответственно менее 30% мол., часто менее 20% мол., нередко менее 10% мол. и чаще всего менее 5% мол. содержащегося в ней пропана) при необходимости подвергают гетерогенно катализируемому дегидрированию до пропилена. Указанные выше количественные характеристики можно регулировать, варьируя объем соответствующего слоя катализатора;

IV) затем газообразную смесь продуктов А выводят из реакционной зоны А и подвергают осуществляемой согласно изобретению, описанной выше переработке в первой зоне разделения А предлагаемого в изобретении способа (газообразную смесь продуктов А, не направляемую в первую зону разделения А, при необходимости можно подвергнуть, например, сжиганию с целью производства энергии и/или использовать для получения синтез-газа и тому подобное).

При этом в качестве катализаторов для второй секции реакционной зоны А пригодны любые катализаторы, которые рекомендованы в настоящем описании для гетерогенно катализируемого дегидрирования пропана и прежде всего пригодны также для применения в первой секции реакционной зоны А, поскольку они, как указано в начале настоящего описания, как правило, способны катализировать также сжигание молекулярного водорода (это относится прежде всего к катализаторам, приведенным в немецкой заявке на патент DE-A 19937107 (прежде всего в соответствующих примерах); в случае конкуренции между гетерогенно катализируемым дегидрированием пропана и гетерогенно катализируемым сжиганием водорода последняя реакция, как правило, протекает гораздо быстрее и доминирует над первой). Однако для применения во второй секции реакционной зоны А, очевидно, пригодны также специально разработанные катализаторы, специфичные для реакции селективного сжигания молекулярного водорода. Подобные катализаторы приведены, например, в описаниях заявок на патент США US-A 4788371, US-A 4886928, US-A 5430203, US-A 5530171, US-A 5527979 и US-A 5563314.

Первую секцию реакционной зоны А в принципе можно сконструировать пригодной для функционирования как в изотермическом, так и в адиабатическом режиме. В последнем случае в первой секции реакционной зоны А предпочтительным является тепловой брутто-эффект от эндотермического до автотермического (в пересчете на однократное пропускание через эту секцию добавляемой (вводимой) исходной реакционной газовой смеси).

Реакционные условия во второй секции реакционной зоны А (температура, например, от 400, соответственно 500°С, до 800, соответственно 700°С, давление, например, от 1 бар до 10 или до 5 или до 3 бар, и среднечасовая скорость подачи газовой смеси, например, от 500 (или менее) до 80000 (или более) нл/л·ч) в принципе могут быть аналогичны реакционным условиям в первой секции реакционной зоны А.

Вторую секцию реакционной зоны А в принципе также можно выполнить пригодной для функционирования как в изотермическом, так и в адиабатическом режиме. В последнем случае во второй секции реакционной зоны А предпочтительным является экзотермический тепловой брутто-эффект (в пересчете на однократное пропускание через эту секцию добавляемой (вводимой) исходной реакционной газовой смеси (реакционной газовой смеси А*).

Согласно изобретению как первую, так и вторую секции реакционной зоны А предпочтительно выполняют пригодными для функционирования в адиабатическом режиме, причем в первой реакционной секции особенно предпочтительным является тепловой брутто-эффект от эндотермического до автотермического, а во второй реакционной секции экзотермический тепловой брутто-эффект.

При этом особенно предпочтительным является конструктивное исполнение первой секции реакционной зоны А в виде полочной структуры, которая согласно изобретению функционирует предпочтительно в адиабатическом режиме от эндотермического до автотермического. Полочная структура включает один или несколько последовательных пространственно расположенных слоев катализатора дегидрирования. Количество слоев катализатора может составлять от 1 до 20, целесообразно от 2 до 8, прежде всего от 3 до 6 (для обеспечения высоких конверсий при дегидрировании пропана в первой секции реакционной зоны А предпочтительным является большое число слоев катализатора).

Реакционный газ пропускают через слои катализатора предпочтительно в радиальном или осевом направлении.

В простейшем случае стационарные слои катализатора последовательно располагают в реакторе аксиально или в кольцевых зазорах, образуемых концентрически вставленными друг в друга цилиндрическими колосниковыми решетками. При этом реактор может иметь конструкцию, например, шахтной печи. Возможна также реализация первой секции реакционной зоны А в отдельной шахтной печи, как и реализация всей реакционной зоны А в полочном реакторе.

Если к реакционному газу в каком-либо месте до и/или после его ввода в первую секцию реакционной зоны А не добавляют содержащий молекулярный кислород газ, то реакционный газ в структурированной полками первой секции реакционной зоны А на пути его перемещения от одного слоя катализатора к следующему целесообразно было бы подвергать промежуточному нагреванию, например благодаря пропусканию над обогреваемыми горячими газами поверхностями, например ребрами теплообменника, или через встроенные элементы, например обогреваемые горячим горючим газом трубы.

Однако в соответствии с предлагаемым в изобретении способом рассмотренное выше промежуточное нагревание по меньшей мере частично предпочтительно осуществляют прямым методом. Для этого к реакционному газу до его пропускания через первый слой катализатора и/или при его прохождении между последовательно расположенными слоями катализатора добавляют незначительное количество содержащего молекулярный кислород газа (предпочтительно воздуха или смеси кислорода с инертными газами, такими как диоксид углерода, азот и благородные газы) или чистого кислорода.

Таким образом, в одном, нескольких или при необходимости во всех слоях катализатора сжигают молекулярный водород, незначительное количество которого заранее добавляют к реакционному газу и/или он образуется в процессе дегидрирования. Выделяющееся при этом тепло допускает возможность адиабатической реализации преимущественно автотермического режима в первой секции реакционной зоны А. Количество добавляемого молекулярного кислорода в пересчете на содержащееся в реакционном газе количество молекулярного водорода должно составлять от 0,5 до 50% об., соответственно до 30% об. (предпочтительно от 10 до 25% об.). В связи со значительной величиной теплоты сгорания водорода для достижения указанной выше цели, как правило, оказывается достаточным частичное сжигание сравнительно небольшого количества этого газа.

В одном из вариантов осуществления изобретения содержащий кислород газ при необходимости вводят перед каждой полкой полочного реактора. В другом варианте содержащий кислород газ вводят перед каждой полкой, за исключением первой. Еще в одном варианте осуществления предлагаемого в изобретении способа после каждой точки ввода кислорода расположен слой специфического катализатора окисления, пригодного для окисления водорода, за которым следует слой катализатора дегидрирования. При необходимости перед каждой полкой из внешнего источника дополнительно вводят (чистый или разбавленный инертным газом) молекулярный водород. В менее предпочтительном варианте слои катализатора могут состоять также из смесей, образованных катализатором дегидрирования и катализатором окисления водорода.

Однако согласно изобретению осуществление предлагаемого в изобретении способа не требует обязательной подпитки внешним молекулярным водородом. Температура дегидрирования в полочной структуре (реакторе с решетчатыми полками), как правило, составляет от 400 до 800°С, давление в общем случае находится в интервале от 0,2 до 10 бар, предпочтительно от 0,5 до 4 бар и особенно предпочтительно от 1 до 3 бар. Среднечасовая скорость подачи газа, как правило, составляет от 500 до 10000 ч-1, а при высокой нагрузке также до 80000 ч-1 (как правило, от 30000 до 40000 ч-1).

Присутствие водяного пара позволяет увеличить срок службы катализатора.

Уменьшение парциального давления реагентов благодаря снижению давления, сжиганию образующегося при дегидрировании водорода и/или разбавлению инертными газами, а также повышение температуры и увеличение количества полок способствуют повышению степени превращения пропана при его дегидрировании в первой секции реакционной зоны А.

Для второй секции реакционной зоны А предпочтительно используют реактор аналогичного типа, как и для первой секции реакционной зоны А. Однако подобный реактор, как правило, содержит только один слой катализатора. В качестве реакторов обеих секций предпочтительно используют простые шахтные печи.

Молярное отношение молекулярного кислорода к молекулярному водороду (в реакционной газовой смеси А*) во второй секции реакционной зоны А может составлять от 1:2 до 1:10, предпочтительно от 1:2 до 1:4. Таким образом, во второй секции реакционной зоны А может происходить взаимодействие преимущественно всего содержащегося в реакционной смеси А* молекулярного кислорода с молекулярным водородом (горение водорода) с образованием воды, в связи с чем образующаяся газообразная смесь продуктов А характеризуется максимально полным отсутствием молекулярного кислорода. Так, например, она может содержать менее 5% об., менее 3% об. или менее 1% об., чаще всего даже менее 0,5 или менее 0,2% об. молекулярного кислорода. Предпочтительным является полное отсутствие молекулярного кислорода в газообразной смеси продуктов А.

Первая и вторая секции реакционной зоны А могут быть реализованы как в отделенных друг от друга реакторах, так и в одном отдельном реакторе (например, в полочном реакторе, например, в виде шахтной печи).

В более предпочтительном варианте осуществления изобретения выполнение и функционирование реакционной зоны А возможны в виде комбинации упомянутого выше «петлевого» и «двухсекционного» вариантов.

При этом газообразную смесь продуктов А, образующуюся во второй секции реакционной зоны А описанного выше «двухсекционного» варианта, дополнительно разделяют на две части идентичного состава, одну из которых (циркуляционный газ дегидрирования) возвращают в первую секцию реакционной зоны А в качестве другого содержащего пропан питающего потока (предпочтительно в качестве составной части исходной реакционной газовой смеси первой секции реакционной зоны А), а другую часть (предпочтительно всю другую часть) подвергают осуществляемой согласно изобретению дальнейшей переработке в первой зоне разделения А.

Согласно изобретению рециркуляция газообразной смеси продуктов А в первую секцию реакционной зоны А является предпочтительной по той причине, что образующаяся во второй секции реакционной зоны А газообразная смесь продуктов А вследствие взаимодействия молекулярного водорода с молекулярным кислородом (сжигания водорода), с одной стороны, обычно (по меньшей мере при адиабатическом экзотермическом функционировании второй секции реакционной зоны А) обладает повышенной температурой, а с другой стороны, вследствие расходования кислорода на сжигание водорода содержит незначительное количество кислорода и указанное выше количество водяного пара. Содержание водорода в этой смеси также, как правило, бывает незначительным. Для обеспечения во второй секции реакционной зоны А, например, необходимой температуры реакционной газовой смеси А (а также для исключения содержащегося в ней молекулярного кислорода) прежде всего при уменьшенных конверсиях пропана, дегидрируемого в первой секции реакционной зоны А, к реакционной газовой смеси А* перед подачей во вторую секцию реакционной зоны А можно дополнительно добавлять внешний молекулярный водород (речь идет о молекулярном водороде, который не является ни компонентом возвращаемого в реакционную зону А циркуляционного газа, ни водородом, образующимся в самой реакционной зоне А (или в одной из других реакционных зон/зон разделения предлагаемого в изобретении способа)).

Итак, рециркуляция газообразной смеси продуктов А в первую секцию реакционной зоны А в качестве составной части исходной реакционной газовой смеси, реализуемая в соответствии с рассмотренным выше особым вариантом, пригодна для нагревания исходной реакционной газовой смеси, вводимой в первую секцию реакционной зоны А, до реакционной температуры без одновременного негативного воздействия уже содержащегося в исходной реакционной газовой смеси молекулярного водорода на термодинамику дегидрирования, соответственно без негативного воздействия уже содержащегося молекулярного кислорода на кинетику дегидрирования. Водяной пар, содержащийся в рециркулируемой газообразной смеси продуктов А, дополнительно способствует гетерогенно катализируемому дегидрированию пропана в первой секции реакционной зоны А, и отдельная подача внешнего водяного пара, как правило, становится ненужной.

Таким образом, преимущество предлагаемой в изобретении технологии состоит, в частности, в том, что она позволяет реализовать предлагаемый в изобретении режим при удовлетворительном сроке службы катализатора без необходимости подачи внешнего водяного пара в ту или иную реакционную зону, соответственно зону разделения (речь идет о водяном паре, который не образуется ни в реакционной зоне, ни в зоне разделения предлагаемого в изобретении способа).

В связи с повышенной температурой направляемой в первую зону разделения А другой части образующейся во второй секции реакционной зоны А газообразной смеси продуктов А эта часть одновременно отлично пригодна для того, чтобы благодаря косвенному теплообмену в газовом холодильнике нагреть (преимущественно до необходимой реакционной температуры) как подаваемый в реакционную зону А свежий пропан, так и рециркулируемый в эту зону из зоны разделения В остаточный газ (или только один из двух этих газовых потоков), и при этом предпочтительно остыть самой до температуры, необходимой для первой зоны разделения А.

Согласно изобретению в первую секцию реакционной зоны А целесообразно рециркулировать по меньшей мере 10% об., соответственно 20% об. образующейся во второй секции газообразной смеси продуктов А. Однако часть газообразной смеси продуктов А, возвращаемая согласно изобретению в качестве циркуляционного газа в первую секцию реакционной зоны А, предпочтительно составляет не более 90% об., соответственно 80% об. Таким образом, в соответствии с рассмотренным выше технологическим вариантом часть газообразной смеси продуктов А, возвращаемая в качестве циркуляционного газа в первую секцию реакционной зоны А, может составлять, например, от 20 до 80% об., от 30 до 70% об., от 40 до 60% об. или также 50% об. образующейся газообразной смеси продуктов А. Особенно предпочтительное количество (возвращаемого на дегидрирование) циркуляционного газа составляет от 50 до 70% об.

В еще более предпочтительном варианте рециркуляцию указанной выше газообразной смеси продуктов А в первую секцию реакционной зоны А осуществляют следующим образом.

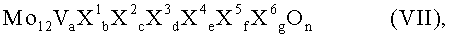

Сначала в газообразную смесь продуктов А* вводят (основной и/или побочный, соответственно общий) остаточный газ из зоны разделения В, содержащий молекулярный кислород, пропан и при необходимости непревращенный (в реакционной зоне В) пропилен, для чего используют принцип струйного насоса, функционирующего с помощью этого остаточного газа в качестве приводной струи (подобный принцип поясняется на фиг.1 немецкой заявки на патент DE-A 10211275; принцип эжектирующего сопла подлежит включению и в настоящее описание), причем перемещение дросселированной в рабочем сопле (1) приводной струи через зону смешения (2) и диффузор (3) во второй секции реакционной зоны А, а также обеспечиваемый всасывающим патрубком (4) эффект всасывания направлены в сторону первой секции реакционной зоны А, а сочленение «всасывающий патрубок - зона смешения - диффузор» образует единственное соединение между обеими секциями реакционной зоны А.