Устройство для диспергирования в жидкости капель или пузырей в микроканалах и способ его эксплуатации - RU2614283C1

Код документа: RU2614283C1

Чертежи

Описание

Предлагаемое изобретение относится к устройствам для диспергирования капель или пузырей в микроканалах, в частности к аппаратам для проведения химических реакций и массообменных процессов, и может быть использовано для проведения процессов диспергирования газа в жидкости, одной жидкости в другой (эмульгирования), с сопутствующими реакционными, тепло- и массообменными процессами, например для проведения процессов теплообмена, экстракции, газожидкостных реакций, реакций в системах жидкость-жидкость, абсорбции в химической, нефтехимической, фармацевтической, пищевой и других отраслях промышленности.

Известно устройство для диспергирования капель или пузырей в микроканалах и проведения массообменных и реакционных процессов в системах жидкость-жидкость и жидкость-газ (МПК7 С01В 3/26, С07С 5/03, С07С 5/00, С07С 5/10, пат. США №6632414, 2003 г.). Аппарат содержит корпус протяженной формы с установленным в нем монолитным катализатором, состоящим из большого числа микроканалов, расположенных параллельно друг другу, патрубки для ввода исходных компонентов в корпус, устройство для диспергирования газа. В микроканалы подают газ и жидкость (либо две несмешивающиеся жидкости). В аппарате с монолитным катализатором в зависимости от соотношения расходов газа и жидкости может быть реализован один из следующих основных режимов течения: пузырьковый, снарядный, взрывной (эмульсионный) и пленочный (кольцевой). Наиболее эффективным для проведения газожидкостных реакций принято считать снарядный (другие названия - тейлоровский, сегментированный) режимы течения, когда газ движется в виде вытянутых пузырей - "снарядов", отделенных друг от друга жидкостными снарядами (пробками) (Бауэр Т. Интенсификация гетерогенно-каталитических газожидкостных реакций в реакторах с многоканальным монолитным катализатором / Т. Бауэр, М. Шуберт, Р. Ланге, Р.Ш. Абиев // Журн. прикл. химии, 2006, Т. 79, №7, С. 1057-1066; Kreutzer, М.Т. Multiphase monolith reactors: Chemical reaction engineering of segmented flow in microchannels / M.T. Kreutzer, F. Kapteijn, J.A. Moulijn, J.J. Heiszwolf // Chemical Engineering Science. - 2005. - V. 60 - P. 5895-5916). Благоприятными особенностями этого режима являются: хорошее перемешивание внутри жидкостных снарядов, возникающее при циркуляции в них жидкости, а также малая толщина пленки вокруг пузырей, что сокращает длину диффузионного пути для молекул газа.

К недостаткам известного устройства относятся: недостаточно равномерное распределение пузырьков и капель по сечению аппарата, изменение соотношения расходов жидкости и газа по длине аппарата в ходе вступления газа в реакцию с жидкостью, влекущее за собой изменение режима течения газожидкостной смеси в каналах. Кроме того, в известном изобретении не предусмотрены меры по формированию капель или пузырей дисперсной фазы с заданными размерами. Это приводит к тому, что в каждом из каналов формируются пузыри с большим разбросом размеров; большой разброс имеют также длины жидкостных снарядов. В итоге значительная часть микроканалов функционирует с показателями (коэффициентами тепло- и массообмена) существенно ниже расчетных значений, полученных исходя из предположения об идеальной картине формирования двухфазного потока в микроканалах.

Известно устройство - аналог предлагаемого изобретения - Т-образный смеситель (T-mixer) (Ребров Е.В. Режимы двухфазного течения в микроканалах // Теорет. основы хим. технологии, 2010, т. 44, №4, стр. 371-383), для которого характерен способ формирования пузырей (либо капель) путем передавливания формирующегося в смесителе пузыря (капли). При этом пузырь (капля) формируется в узком микроканале, обтекаясь потоком жидкости - сплошной фазы, движущейся в виде тонкой пленки. На процесс формирования пузыря (капли) влияет большое количество факторов: касательные напряжения на его поверхности, перепад давления между лобовой и тыльной частями пузыря (капли), силы поверхностного натяжения на границе отверстия, из которого истекает пузырь (капля), а также межфазное натяжение на поверхности микроканала, которое может быть асимметричным ввиду различия углов натекания и оттекания в лобовой и тыльной частях пузыря (капли). Сложная гидродинамическая обстановка вокруг формирующегося пузыря (капли), а также влияние на него близости стенок микроканала и их шероховатости предопределяет существенную нестабильность условий получаемых пузырей (капель) и их размеров, равно как и размеров жидкостных снарядов между ними. Все это, как указывалось выше, обуславливает ухудшение коэффициентов тепло- и массообмена в микроканалах и ведет к снижению эффективности оборудования.

Известно устройство - аналог предлагаемого изобретения - Y-образный смеситель (Y-mixer) (Ребров Е.В. Режимы двухфазного течения в микроканалах // Теорет. основы хим. технологии, 2010, т. 44, №4, стр. 371-383), для которого характерен способ формирования пузырей (либо капель) путем вытягивания и отрыва пузыря (капли). Большое количество влияющих условий и близость стенки микроканалов и в этом случае обуславливают нестабильность размеров получаемых пузырей (капель) и их, равно как и размеров жидкостных снарядов между ними. Таким образом, и в Y-образном смесителе складываются неблагоприятные условия для управления размерами элементов дисперсной и сплошной фазы, а значит, и показателями эффективности работы оборудования.

Наиболее близким по технической сущности к предлагаемому устройству является микрореактор (Ueno М., Hisamoto Н., Kitamori Т., Kobayashi S. Phase-transfer alkylation reactions using microreactors // Chem. Commun., 2003, pp. 936-937; Wegmann A., von Rohr P.R. Two phase liquid-liquid flows in pipes of small diameters // International Journal of Multiphase Flow, V. 32, 2006, pp. 1017-1028), представляющий собой трубку с поперечным диаметром от 100-200 мкм до 7 мм, ввод фаз в которую осуществляется либо под прямым углом (Т-образный смеситель), либо под острым углом примерно 30° (Y-образный смеситель).

К недостаткам известного устройства относятся невозможность регулировать условия диспергирования. Как и в устройствах-аналогах, в данном устройстве (в Т-образном и в Y-образном смесителях) складываются неблагоприятные условия для формирования размеров элементов дисперсной и сплошной фазы (капель и пузырей) и управления ими. Это приводит к ограничению области применения устройства узкими диапазонами расходов сплошной и дисперсной фаз, поскольку при изменении расходов существенно изменяется гидродинамическая обстановка в аппарате и нарушается благоприятный для тепло- и массообмена снарядный режим течения.

Задача предлагаемого изобретения заключается в поддержании стабильных гидродинамических условий ведения процесса, а именно в формировании в жидкости в микроканалах капель или пузырей с размерами, распределенными в достаточно узком диапазоне, а также обеспечение равного расстояния между соседними каплями или пузырями, что в итоге ведет к достижению заданной интенсивности перемешивания, обеспечивающей, в свою очередь, высокие значения коэффициентов тепло- и массоотдачи. Кроме того, задачей предлагаемого изобретения является расширение диапазонов расходов сплошной и дисперсной фаз, что приводит к повышению универсальности устройства и возможности его применимости для процессов с различными параметрами (физико-химическими свойствами сред и расходами компонентов). Еще одна задача предлагаемого изобретения - достижение возможности регулировать длину пузырей/плагов и слагов при заданном соотношении расходов фаз.

Поставленная задача достигается тем, что в устройстве для диспергирования в жидкости капель или пузырей в микроканалах, содержащем корпус, соединенные с ним патрубок подачи сплошной жидкой среды и патрубок подачи дисперсной жидкой или газообразной среды, согласно изобретению корпус состоит из камеры и микроканала, камера расположена в месте ввода сред в устройство и выполнена в форме вытянутого эллипсоида, плавно сужающегося от срединного сечения к концам камеры, к одному из концов камеры присоединен патрубок подачи сплошной жидкой среды, а к другому присоединен микроканал, в котором протекает основной технологический процесс, при этом патрубок подачи дисперсной жидкой или газообразной среды выполнен в форме протяженной тонкостенной трубки, установленной соосно патрубку подачи сплошной жидкой среды и камере.

Поставленная задача достигается также тем, что протяженная тонкостенная трубка сопряжена с корпусом устройства посредством подвижного соединения, а к протяженной тонкостенной трубке присоединен генератор механических колебаний.

Поставленная задача достигается также тем, что конец протяженной тонкостенной трубки устанавливают между плоскостью максимального поперечного сечения камеры и плоскостью присоединения к камере микроканала.

Заявляемые устройство и способ позволяют обеспечить стабильные (распределенные в достаточно узком диапазоне) размеры пузырей или капель дисперсной фазы, а также равные расстояния между соседними каплями или пузырями - в каплях сплошной фазы (так называемых слагах). Это гарантирует практически одинаковые гидродинамические условия во всех элементах как сплошной, так и дисперсной среды - пузырях или каплях и слагах: интенсивность тейлоровских вихрей, время циркуляции в каждом элементе, а значит, и равномерное распределение по длине микроканалов коэффициентов тепло- и массоотдачи. В результате предлагаемое изобретение позволяет более полно использовать возможности микроканалов, т.е. при равной длине микроканалов в них достигается более высокие значения тепловых и массовых потоков, увеличивается выход реакций.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

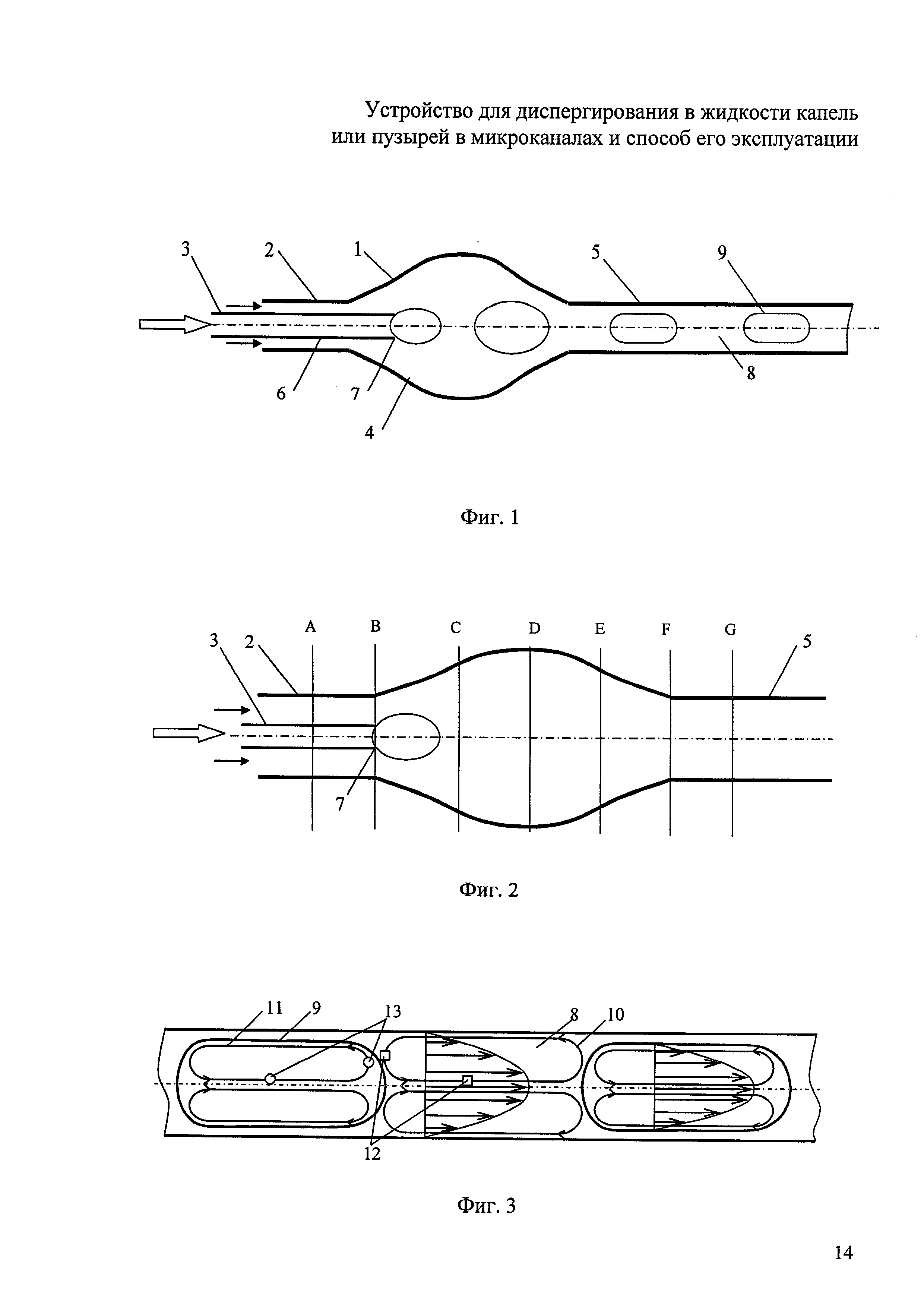

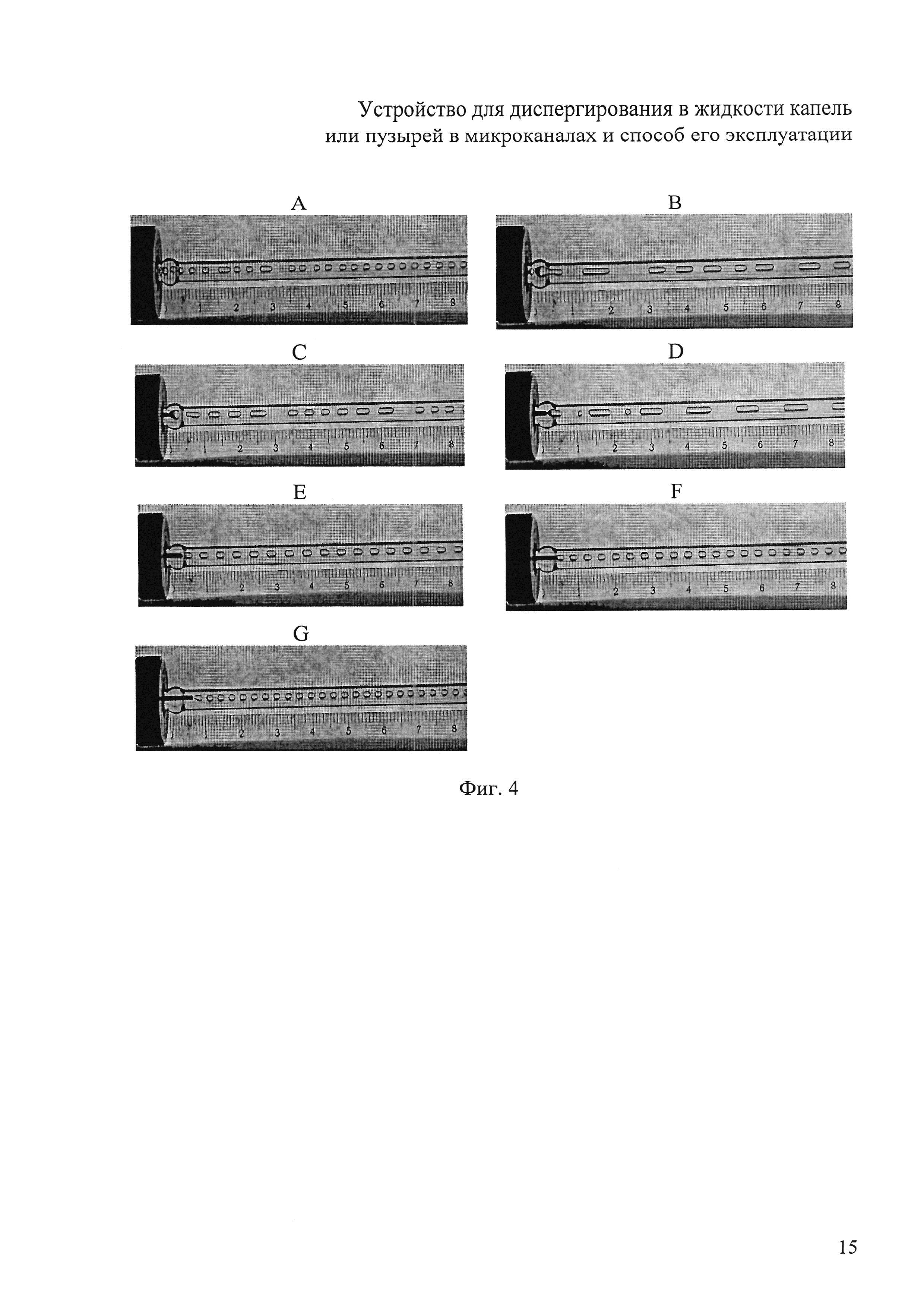

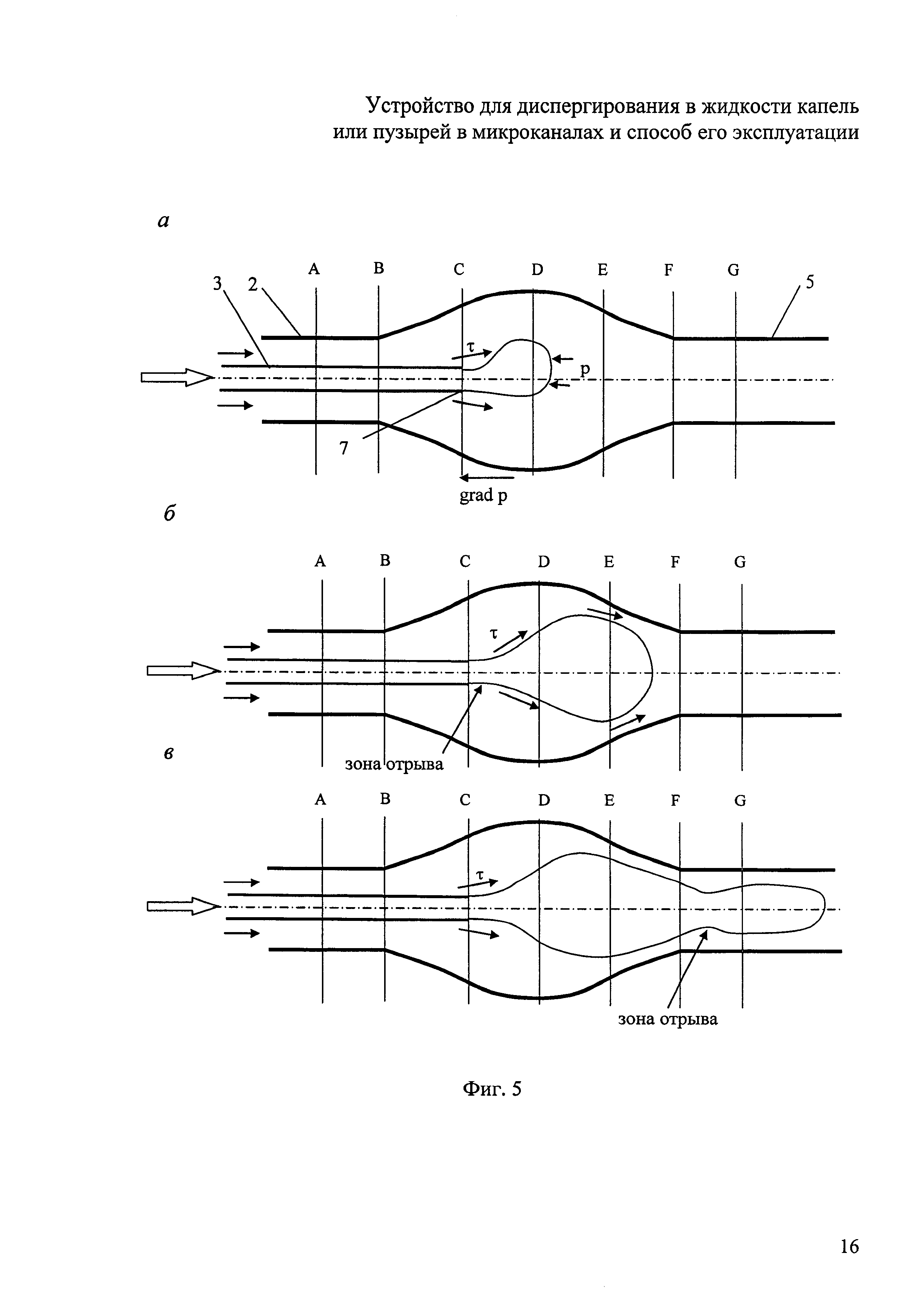

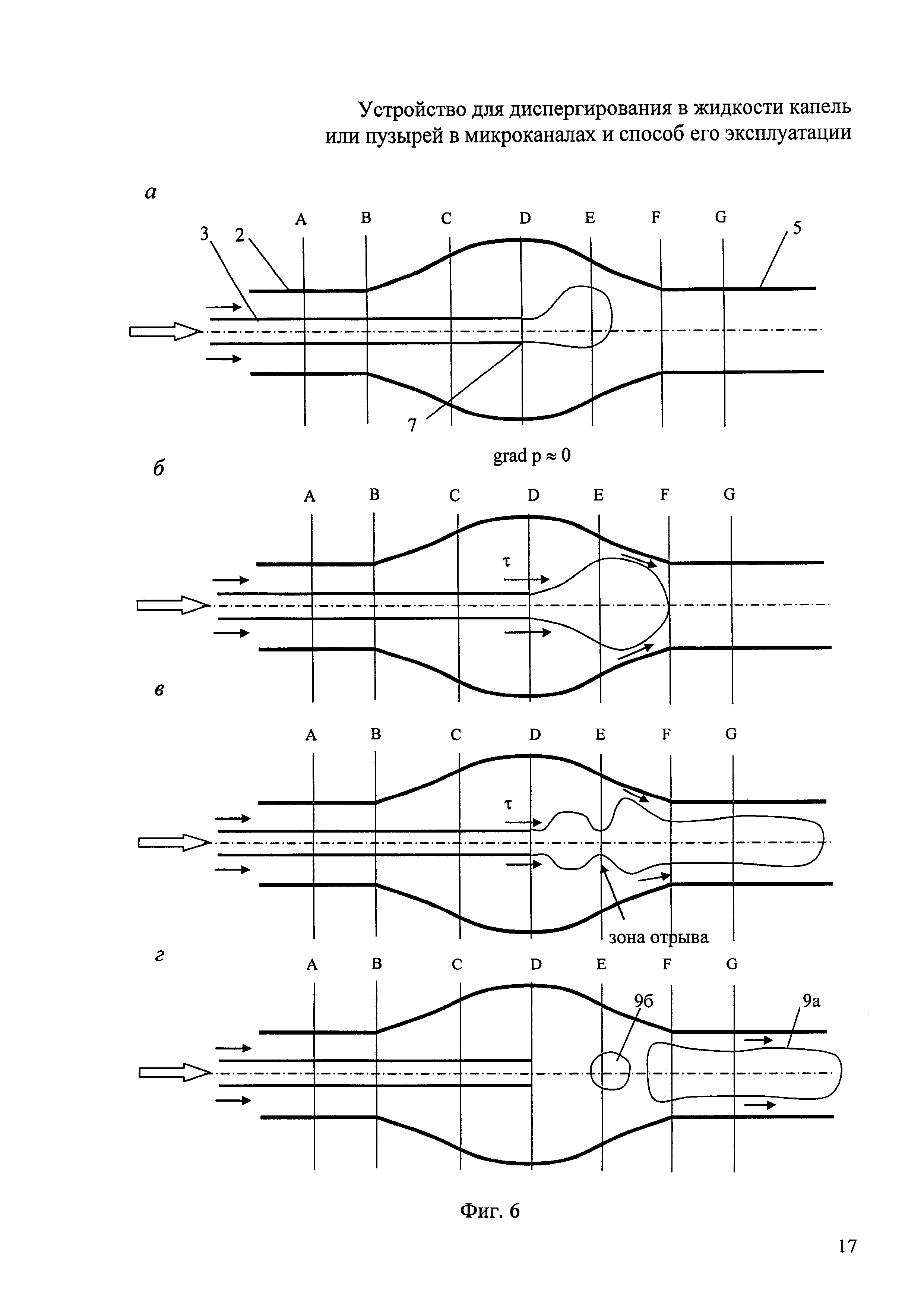

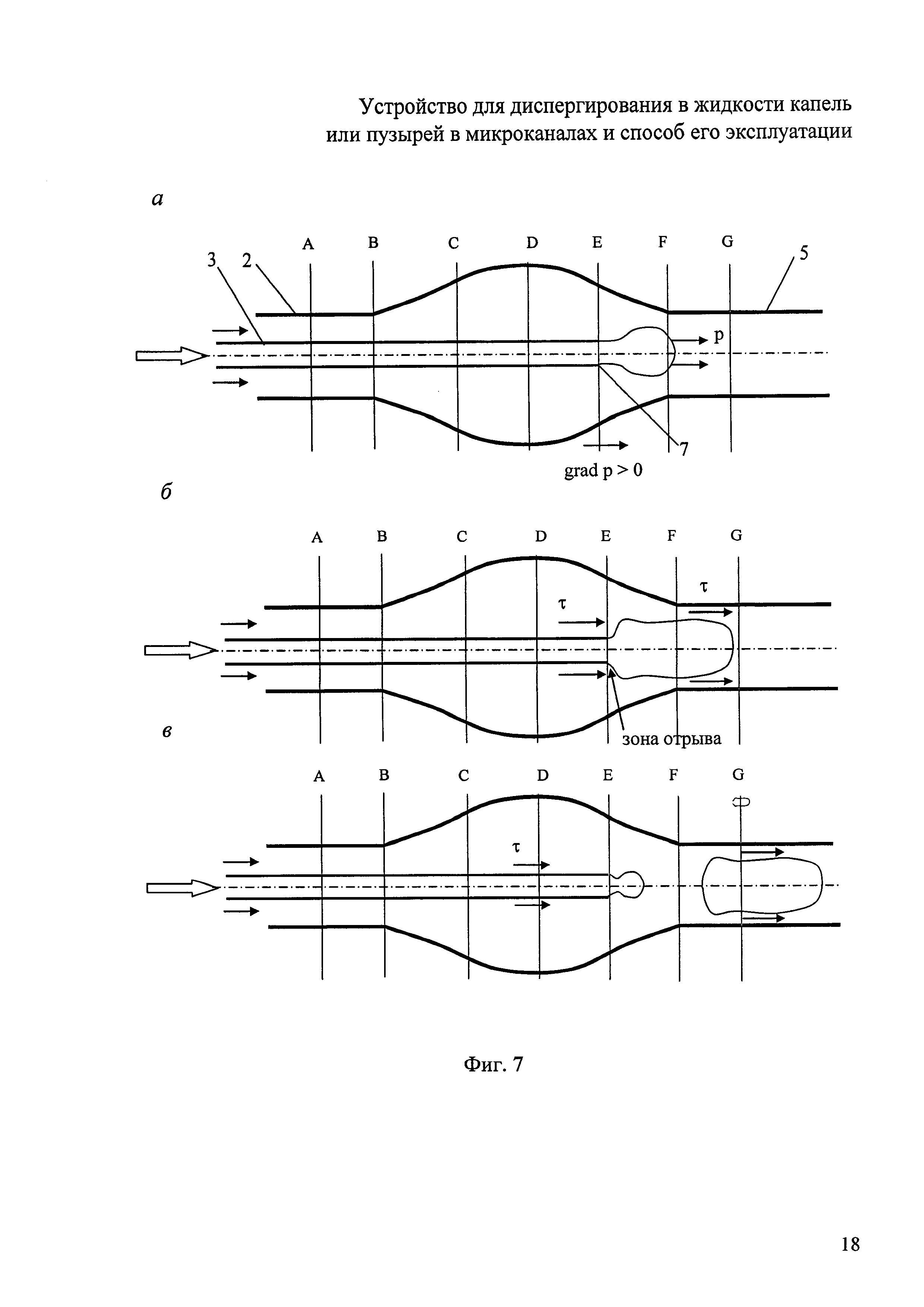

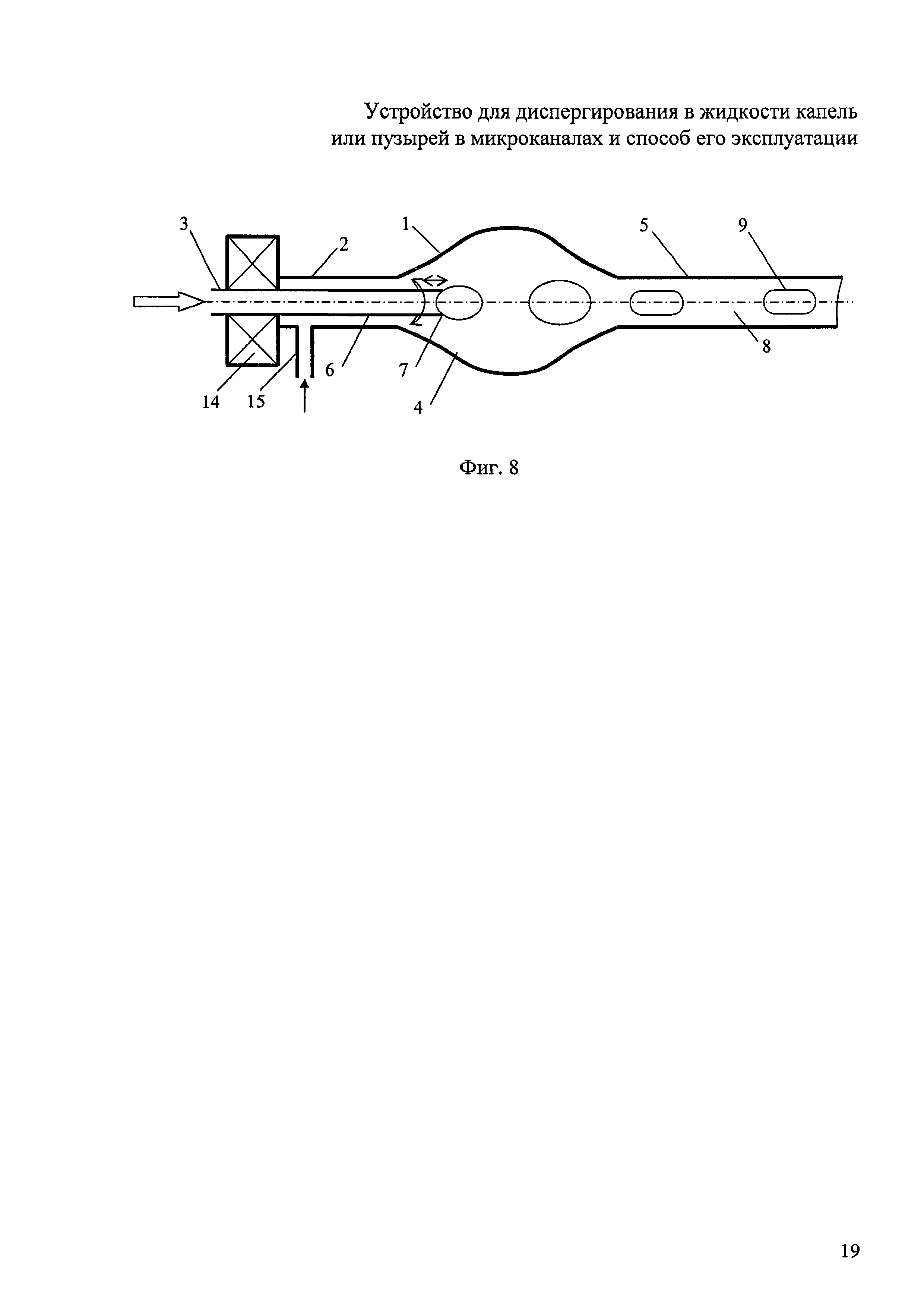

На фиг. 1 представлена схема предлагаемого устройства, на фиг. 2 - варианты расположения конца патрубка подачи дисперсной жидкой или газообразной среды в корпусе, на фиг. 3 - циркуляционные течения в пузырях (каплях) и слагах при реализации тейлоровского режима, на фиг. 4 - фотографии двухфазного течения (на примере системы вода-воздух) в микроканале в составе предлагаемого устройства, номера фотографий (A-G) соответствуют обозначениям поперечных сечений на фиг. 3; на фиг. 5 - механизм формирования и отрыва пузырей при расположении конца 7 тонкостенной трубки 6 между сечениями А и D; на фиг. 6 - механизм формирования и отрыва пузырей при расположении конца 7 тонкостенной трубки 6 в сечении D; на фиг. 7 - механизм формирования и отрыва пузырей при расположении конца 7 тонкостенной трубки 6 между сечениями D и F; на фиг. 8 - предлагаемое устройство, оборудованное генератором механических колебаний 14 с боковым вводом 15 сплошной жидкой фазы в патрубок 2.

На фиг. 1 изображено предлагаемое устройство, содержащее корпус 1, соединенный с ним патрубок 2 подачи сплошной жидкой среды и патрубок 3 подачи дисперсной жидкой или газообразной среды. Корпус 1 состоит из камеры 4 и микроканала 5. Камера 4 выполнена в форме вытянутого эллипсоида и расположена в месте ввода сред в устройство через патрубки 2 и 3. Эллипсоид плавно сужается от срединного сечения к концам камеры 4, к одному из концов камеры 4 присоединен патрубок 2 сплошной жидкой среды, а к другому присоединен микроканал 5. В микроканале 5 протекает основной технологический процесс (химические реакции, тепло- и массообменные процессы), при этом патрубок 3 подачи дисперсной жидкой или газообразной среды имеет форму протяженной тонкостенной трубки 6, установленной соосно патрубку 2 подачи сплошной жидкой среды камере 4, а конец 7 трубки 6 расположен между плоскостью D максимального поперечного сечения камеры и плоскостью F присоединения к камере 4 микроканала 5.

Предлагаемое устройство работает следующим образом. При подаче сред через патрубки 2 и 3 с заданным расходом, в зависимости от расположения конца 7 трубки 6 в камере 4, в микрореакторе возникает течение двухфазной среды, при этом целевым режимом является так называемый снарядный (тейлоровский) режим.

При этом в микрореакторе образуются пузыри 9 или капли дисперсной фазы (в англоязычной литературе за ними закрепилось название plugs - «плаги»), отделенные друг от друга каплями 8 сплошной фазы (международное название slugs - «слаги»). На фиг. 3 показана схема циркуляционных течений, возникающих в пузырях/плагах 9 и слагах 8 при реализации тейлоровского режима, а также параболические профили скорости жидкости в них, характерные для ламинарного режима течения. Благодаря тормозящему действию стенок микрореактора по отношению к движущимся жидкостям и действующими на поверхности стенок касательными напряжениями в каплях (плагах и слагах) возникают тороидальные (так называемые тейлоровские) вихри 10 и 11, которые способствуют хорошему перемешиванию, как в дисперсной, так и в сплошной фазе. Так, молекулы 13 вещества в пузырях или каплях (плагах) 9 быстро перемещаются вихрями Тейлора 11, в то же время молекулы вещества 12 в сплошной жидкой фазе в виде капель (слагов) 8 сплошной среды интенсивно переносятся вихрями Тейлора 10, при этом направления движения молекул на поверхности контактирующих фаз 8 и 9 противоположны. В результате частого столкновения и взаимодействия молекул резко возрастает вероятность их контакта, сопровождающегося протеканием рассматриваемой химической реакции. Кроме того, тейлоровские вихри 10 и 11 переносят молекулы из центральных слоев капель 8 и 9 на поверхность. Это способствует чрезвычайно высокой интенсификации процесса, увеличению конверсии и выхода реакции. Аналогичная картина наблюдается и для процессов теплопереноса: теплота переносится от стенок микроканала внутрь конвекцией благодаря тейлоровским вихрям.

Экспериментальные исследования показали, что при расположении конца 7 тонкостенной трубки 6 между сечениями А и D двухфазное течение имеет нерегулярный характер и большой разброс размеров пузырей/плагов и слагов (фиг. 4, А, В, С). При расположении конца 7 тонкостенной трубки 6 между сечениями D и F наблюдается регулярное течением с довольно узким распределением размеров пузырей/плагов и слагов (фиг. 4, D, Е, F).

Таким образом, размещение конца тонкостенной трубки между плоскостью максимального поперечного сечения камеры и плоскостью присоединения к камере микроканала позволяет:

1) обеспечить стабильность снарядного (тейлоровского) режима в миниканале 5;

2) регулировать длину пузырей/плагов и слагов при заданном соотношении расходов фаз за счет изменения положения конца 7 тонкостенной трубки 6.

При размещении в плоскости максимального поперечного сечения (сечение D) камеры 4 пузыри/плаги имеют длину, максимально достижимую при заданном соотношении расходов фаз, а по мере смещения конца 7 тонкостенной трубки 6 вправо, по направлению к плоскости присоединения к камере 4 микроканала 5 длина пузырей постепенно уменьшается (сечение Е), достигая минимального значения в сечении F. Смещение конца 7 тонкостенной трубки 6 правее плоскости присоединения к камере 4 микроканала 5 хоть и обеспечивает стабильный характер течения двухфазной среды, размер пузырей при этом начинает снова увеличиваться (фото на фиг. 4G), что затрудняет регулировку длину пузырей за счет смещения конца 7 тонкостенной трубки 6, поскольку зависимость длины пузырей от положения на участке F-G является возрастающей, а не убывающей, как на участке D-F (фиг. 5). Наличие для случая размещения конца 7 трубки 6 в сечении D в некоторых случаях приводит к образованию сателлитных (дочерних) пузырей малого диаметра; эти пузыри, как правило, по мере движения по микроканалу, движутся в следе длинных пузырей, быстро достигают их хвостовой части и сливаются с ними.

Как видно из фотографий, представленных на фиг. 4, при расположении конца 7 тонкостенной трубки 6 между сечениями А и D течение нестабильное, а размеры как пузырей/плагов, так и слагов имеют существенный разброс, что приводит к существенному различию в условиях протекания тепло- и массообменных процессов по длине микроканале, а в целом по микроканалу средняя интенсивность тепло- и массообмена снижается.

Указанные эффекты обусловлены различными механизмами формирования и отрыва пузырей при расположении конца 7 тонкостенной трубки 6 между сечениями А и D (фиг. 5), в сечении D (фиг. 6) и между сечениями D и F (фиг. 7). Стрелками показаны векторы скорости v и порождаемые движением жидкости касательные напряжения τ.

При расположении конца 7 тонкостенной трубки 6 между сечениями А и D жидкость в камере 4 расширяется, при этом средняя скорость в поперечном сечении падает, а давление возрастает, т.е. градиент давления на участке А-D положительный (фиг. 5). Скорость порождает касательные напряжения - явления вытягивания, а также «откусывания» пузырей пережимающими потоками жидкости, а давление препятствует отрыву. Поступающий в камеру 4 газ расширяется, заполняя почти весь объем камеры 4. Далее возможны два сценария: этот пузырь может либо сразу оторваться (режим «заполнения камеры», фиг. 5б), формируя вытянутый пузырь 9 (показан на фиг. 1), либо его рост может продолжиться с затягиванием носика пузыря в микроканал 5, его вытягиванием и отрывом (режим «заполнения камеры и затягивания», фиг. 5в). При этом могут отрываться пузыри разной длины и с разной периодичностью, что ведет к образованию пузырей с широким разбросом размеров.

При расположении конца 7 тонкостенной трубки 6 в сечении D (фиг. 6) градиент давления в зоне выхода пузыря близок к нулю и торможения пузыря не происходит. Вначале происходит частичное заполнение части камеры 4, расположенной правее сечения D (фиг. 6а, б), затем конец пузыря затягивается в микроканал 5 (фиг. 6в) и отрывается (фиг. 6г). Вследствие того что объем исходного пузыря, заполнившего правую часть камеры 4, достаточно велик, образующийся основной пузырь 9а имеет длину, равную нескольким диаметрам микроканала 5. В некоторых случаях (фиг. 4D) образуются мелкие сателлитные пузыри 96, которые движутся в следе основных пузырей 9а, догоняя их и сливаясь с ними. Этот режим можно назвать режимом «частичного заполнения камеры, затягивания и отрыва».

На участке D-F градиент давления отрицательный в соответствии с уравнением Бернулли, поскольку скорость возрастает от сечения D к сечению F (фиг. 7). Таким образом, давление на правом конце пузыря способствует его более раннему отрыву от конца 7 трубки 6. Формируемый на конце 7 трубки 6 пузырек сразу затягивается в микроканал 5. В силу того что в зоне сужения камеры 4 на входе в микроканал 5 (между сечениями D и F) скорость жидкости выше, чем в широкой части камеры 4, касательные напряжения τ на поверхности пузыря высокие и он сразу вытягивается, приобретая «снарядообразную» (сигарообразную) форму. Кроме того, касательные напряжения τ на поверхности пузыря также способствуют его более раннему отрыву. Все это в комплексе приводит к регулярному отрыву пузырей малой и средней длины, без образования сателлитного пузыря (режим затягивания и отрыва, фиг. 7в). В результате пузыри имеют достаточно узкое распределение по размерам. При заданном расходе сплошной и дисперсной фаз длина пузыря зависит от конкретного расположения конца 7 трубки 6 между сечениями D и F: чем правее располагается конец 7 трубки 6, тем меньше длина пузыря (фиг. 4D-F). Таким образом, путем установки конца 6 протяженной тонкостенной трубки 7 между плоскостью максимального поперечного сечения камеры и плоскостью присоединения к камере микроканала можно регулировать длину пузырей.

Расположение конца 7 трубки 6 правее сечения F, например в сечении G, приводит к некоторому увеличению размеров пузырей по сравнению с сечением F, что неудобно для управления размерами пузырей, имеющих большое значение для интенсификации тепло- и массопереноса (фиг. 4G). По этой причине конец 7 протяженной тонкостенной трубки 6 устанавливают между плоскостью D максимального поперечного сечения камеры 4 и плоскостью F присоединения к камере 4 микроканала 5.

Предлагаемое изобретение позволяет также расширить диапазоны расходов сплошной и дисперсной фаз, что достигается стабилизацией гидродинамики отрыва пузырей (фиг. 4D, E, F). Эксперименты, проведенные в широком диапазоне расходов сплошной и дисперсной фаз, показали результаты, аналогичные представленным на фиг. 4D, E, F. Все вышеуказанные закономерности для пузырей, относятся также к каплям дисперсной среды (плагам).

Согласно предлагаемому изобретению сопряжение патрубка 3 подачи дисперсной жидкой или газообразной среды с корпусом 1 устройства может выполняться посредством подвижного соединения (т.е. соединения, допускающего относительное перемещение патрубка 3 и трубки 6 относительно корпуса 1), при этом к патрубку присоединен генератор 14 механических колебаний, а патрубок 2 оснащен боковым вводом 15 сплошной жидкой фазы (фиг. 8). Колебания могут быть как продольными, так и поперечными. При включении генератора 14 трубка 6 совершает механические колебания (продольные или поперечные, показаны на фиг. 8 линиями с двунаправленными стрелками) относительно корпуса 1, благодаря силам инерции, действующим на присоединенную к пузырю массу жидкости, общий баланс сил, удерживающих пузырь на конце 7 трубки 6 и отрывающих пузырь, смещается в сторону отрывающих сил, и по этой причине пузыри отрываются, не достигая больших размеров. Кроме того, за счет стабилизации условий отрыва достигается более узкое распределение размеров пузырей и капель (слагов) между ними.

Таким образом, все отличительные признаки предлагаемого изобретения направлены на решение поставленной задачи.

Примеры конкретного выполнения

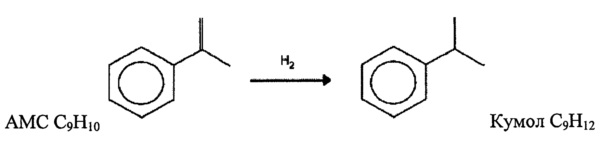

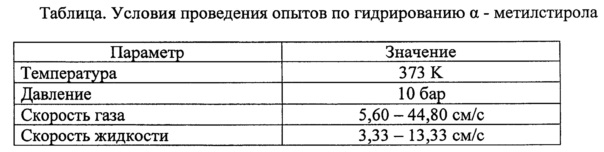

Пример 1. Гидрирование альфаметилстирола (α - метилстирола) в микроканале с использованием Т-образного смесителя.

Гидрирование АМС с помощью монолитного катализатора с активным элементом палладием (Pd) является модельной реакцией, так как она протекает при высоких скоростях реакции, а ее продуктом является только кумол.

Реакция имеет нулевой порядок относительно АМС при малой его концентрации, так как наблюдается его высокая адсорбция катализатором и первый порядок относительно водорода. Условия проведения реакции приведены в таблице. Палладий был нанесен на внутреннюю стенку микроканала диаметром 1 мм. Газ и жидкость подавались через патрубки Т-образного смесителя (Ребров Е.В. Режимы двухфазного течения в микроканалах // Теорет. основы хим. технологии, 2010, т. 44, №4, стр. 371-383): жидкость - через центральный патрубок, газ - через боковой.

Выбранному интервалу скоростей соответствует снарядный режим в микроканале. Исследования показали, что при использовании Т-образного диспергатора газа в микроканале наблюдается снарядный режим, но размеры пузырей имеют значительный разброс. Коэффициент вариации длины пузырей и слагов (жидкостных снарядов), определялся по известной формуле

где ML - средняя длина пузырей или слагов для заданного соотношения расходов жидкости и газа;

σL - среднее квадратическое отклонение длины пузырей или слагов для заданного соотношения расходов жидкости и газа.

Коэффициент вариации при использовании Т-образного смесителя колебался для длины пузырей в пределах от 0,3 до 0,6, а для слагов - от 0,4 до 0,75.

Измеренная скорость реакции составила при этих условиях 40 ммоль/ч (определялась по скорости убыли альфаметилстирола).

Пример 2. Гидрирование альфаметилстирола в микроканале с использованием предлагаемого изобретения.

Реакция, описанная в примере 1, была проведена с использованием предлагаемого изобретения. Конец 7 трубки 6 устанавливался в сечениях D, Е, F, при этом в микроканале устанавливался устойчивый снарядный режим течения (фиг. 4D-F), характеризуемый малым разбросом размеров пузырей и слагов.

Коэффициент вариации при использовании предлагаемого изобретения колебался для длины пузырей в пределах от 0,02 до 0,1, а для слагов - от 0,01 до 0,15.

Таким образом, при использовании предлагаемого изобретения разброс размеров пузырей в 6-15 раз меньше, а слагов - в 5-40 раз меньше, чем при применении традиционного Т-образного смесителя.

Измеренная скорость реакции составила при этих условиях 65 ммоль/ч (определялась по скорости убыли альфаметилстирола), что на 75% выше, чем при применении «традиционного» Т-образного смесителя. Указанный эффект достигается за счет интенсификации перемешивания в жидкостных снарядах (слагах), скорость которого зависит от их длины, а также за счет практически одинаковых размеров пузырей и слагов. Поскольку в микроканале отсутствуют чрезмерно длинные пузыри и слаги, не происходит снижения эффективности массообмена, наблюдаемого в «традиционном» Т-образном смесителе. При использовании предлагаемого изобретения в мкироканале создаются практически одинаковые гидродинамические условия во всех элементах как сплошной, так и дисперсной среды - пузырях или каплях и слагах: интенсивность тейлоровских вихрей, время циркуляции в каждом элементе, а значит, и равномерное распределение по длине микроканалов коэффициентов массоотдачи.

Приведенные примеры показывают существенный эффект при использовании предлагаемого изобретения.

Реферат

Изобретение относится к устройствам для диспергирования капель или пузырей в микроканалах и может быть использовано для проведения процессов диспергирования газа в жидкости, одной жидкости в другой (эмульгирования), с сопутствующими реакционными, тепло- и массообменными процессами, например, для проведения процессов теплообмена, экстракции, газожидкостных реакций, реакций в системах жидкость-жидкость, абсорбции в химической, нефтехимической, фармацевтической, пищевой и других отраслях промышленности. В устройстве для диспергирования в жидкости капель или пузырей в микроканалах корпус состоит из камеры и микроканала. Камера расположена в месте ввода сред в устройство и выполнена в форме вытянутого эллипсоида, плавно сужающегося от срединного сечения к концам камеры. К одному из концов камеры присоединен патрубок подачи сплошной жидкой среды. К другому концу камеры присоединен микроканал, в котором протекает основной технологический процесс. Патрубок подачи дисперсной жидкой или газообразной среды выполнен в форме протяженной тонкостенной трубки, установленной соосно патрубку подачи сплошной жидкой среды и камере. Согласно способу применения устройства конец протяженной тонкостенной трубки устанавливают между плоскостью максимального поперечного сечения камеры и плоскостью присоединения к камере микроканала. Техническим результатом группы изобретений является обеспечение возможности поддержания стабильных гидродинамических условий ведения процесса, достижение заданной интенсивности перемешивания, обеспечивающей, в свою очередь, высокие значения коэффициентов тепло- и массоотдачи. Кроме того,

Формула

Документы, цитированные в отчёте о поиске

Устройство для диспергирования несмешивающихся жидкостей

Комментарии