Форсуночное распылительное устройство, распыляемая текучая среда и их применение - RU2558106C1

Код документа: RU2558106C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к распылителю текучей среды, содержащему жидкостную форсунку, причем указанная жидкостная форсунка окружена сходящимся воздушным коллектором с переходным конусом для воздуха и распылителем форсунки, соединенным дальше по потоку со сходящимся воздушным коллектором, опционально содержащим смесительную камеру, и отверстие форсунки, соединенное с опциональной смесительной камерой, расположенное дальше по потоку указанной смесительной камеры.

Жидкости, а также дисперсии, содержащие твердые частицы, такие как взвеси минерального вещества, распыляются или измельчаются на мелкие капли для увеличения удельной поверхности капель, что может приводить к улучшению химических или технологических процессов.

Таким образом, реакции или параметры реакции могут значительно зависеть от размера капель.

Настоящее изобретение, таким образом, предусматривает получение усовершенствованного распылительного устройства и распыление жидкостей или суспензий, содержащих твердые частицы, дисперсий или эмульсий в микронизированные капли. В контексте настоящего изобретения распылитель представляет собой устройство, которое преобразует поток жидкостей, как здесь описано выше, в тонкодисперсный аэрозоль. Кроме того, настоящее изобретение также относится к применению такого распылительного устройства и микронизированных капель. Такое применение может иметь место, например, в области сельского хозяйства, где относящиеся к сельскохозяйственным культурам продукты должны быть тонко распылены на сельскохозяйственные культуры и/или растения, при окраске и/или покрытии, в процессах сгорания для улучшенного удаления загрязняющих веществ, произведенных в ходе указанного процесса сгорания, при сушке распылением суспензий, содержащих твердые частицы или дисперсию, или при борьбе с пожаром. Настоящее изобретение также относится к суспензиям, дисперсиям или эмульсиям, которые будут распыляться распылительным устройством, соответствующим настоящему изобретению.

Предпосылки изобретения и известный уровень техники

В области сельского хозяйства защита сельскохозяйственных культур и защита растений, а также удобрение в какой-либо момент необходимы для получения хорошего урожая. Пестициды для защиты сельскохозяйственных культур и удобрения должны использоваться с высокой эффективностью для обеспечения рентабельности. Это может быть достигнуто благодаря настоящему изобретению, поскольку распылительное устройство предусматривает очень эффективную дисперсию или атомизацию текучей среды. В пределах контекста настоящего изобретения текучая среда включает любой жидкий материал, дисперсии, суспензии и эмульсии.

В области борьбы с пожаром один способ тушения огня предусматривает использование воды. Первым способом тушения огня с использованием воды является охлаждение, которое гасит тепло огня. Это возможно благодаря способности воды поглощать большие количества тепла посредством преобразования воды в водяной пар. Вторым путем тушения огня водой является гашение огня. Когда вода нагрета до ее точки кипения, она преобразуется в водяной пар. Когда происходит это преобразование, она разбавляет кислород в воздухе водяным паром, таким образом удаляя один из элементов, которые требуются для горения. Это также может достигаться при помощи пены. Таким образом, очень важно иметь огнетушащую среду, рассеиваемую на максимально малые капли, для подачи большой площади поверхности для эффекта охлаждения и гашения.

В области процессов сгорания, известных, например, на электростанциях, работающих на угле, в которых во всем мире используют энергетические котлы для производства электроэнергии, в некоторых печах сжигают уголь, называемый карьерным углем или морским углем, и ископаемое топливо, добываемое подземным или открытым способом. В зависимости от типа угля (антрацит, битуминозный, полубитуминозный уголь или лигнит) и изменения распространенности в пределах географических областей, содержание серы в таких углях значительно и во все возрастающей степени изменяется в порядке, указанном выше. Таким образом, лигнит представляет собой тип угля с содержанием серы до 10% по весу угля и иногда даже больше. Проблематика содержания серы становится очевидной, поскольку в ходе процесса сгорания угля помимо формирования двуокиси углерода (CO2) сера преобразуется в двуокись серы (SO2), что составляет самый значительный, вызванный человеком источник SO2, то есть загрязняющего газа, который способствует образованию кислотного дождя и вызывает значительные проблемы со здоровьем. Другие загрязняющие вещества, такие как окислы азота (NOx), соляная кислота и тяжелые металлы, такие как ртуть, мышьяк, свинец, селен и кадмий, являются опасными составами, которые также производятся и/или накапливаются в ходе таких процессов сгорания.

Однако процессы сгорания не ограничены только электростанциями. Существуют другие технологии, в которых используются процессы с высокой температурой в котлах, например, в бумажной промышленности, сталелитейной промышленности, промышленности сжигания отходов или при производстве минеральных материалов, из которых упомянуты только некоторые.

В течение многих десятилетий экологические проблемы и, таким образом, прогрессирующие природоохранные законодательные акты вели к устойчивому усовершенствованию этих технологий высокотемпературных процессов. В частности, загрязняющие вещества, токсические отходы и мелкие частицы должны захватываться и, таким образом, устраняться из выбросов при процессах сгорания и/или нагревания для уменьшения их выпуска в атмосферу и уменьшения коррозии в пределах таких систем. Один способ уменьшения выпуска в атмосферу двуокиси углерода состоял в увеличении эффективности горения угля или улучшении процессов реакции. Однако невозможно исключить формирование таких загрязняющих веществ, и, таким образом, все еще существует большая потребность в процессах, которые позволяют захватывать такие загрязняющие вещества и удалять их из выбросов для подачи выбросов, которые почти не содержат таких загрязняющих веществ. Такие процессы известны специалисту в данной области техники.

Для соответствия природоохранному законодательству и ограничениям, снижающим выпуск загрязняющих веществ в атмосферу, продукты сгорания, сформированные в ходе промышленных процессов сгорания, пропускают через системы десульфуризации дымовых газов (FGD). Обработку дымовых газов для извлечения SO2 часто выполняют в газопромывных колоннах на основе извести или известняка, в которых суспензии извести или известняка входят в контакт с дымовыми газами перед тем, как дымовые газы будут выпущены в атмосферу. Эффективность таких газопромывных колонн вполне удовлетворительна для извлечения 1%-2% серы, присутствующей в топливе, однако они требуют значительных капиталовложений.

Другой способ предусматривает применение нагнетания суспензии извести или известняка в область высокой температуры котла, то есть технологии, известной как LIMB (печь для многоэтапного сжигания с распылением известняка). Однако эта технология не позволяет извлекать больше 60%-65% сформированной SO2.

Другим способом является способ с введением сорбента в печь (FSI), согласно которому известь и известняк вводят в форме суспензии в печь с эффективностью извлечения серы, составляющей 10%-60%. Другим пригодным сорбентом является доломит, который, однако, не превышает указанной выше эффективности.

Для тонкодисперсного распыления жидкостей или суспензий, содержащих твердые частицы, или дисперсий в форме тонкодисперсных капель заявка US 2010/0163647, которая относится к пневмораспылителю, позволяет получать большой угол распыления форсункой с тонким распылением капель. Формирование больших капель на конце форсунки предотвращается посредством распыления при помощи кольцевого зазора на конце форсунки вторичным воздухом, отводимым непосредственно от кольцевой камеры, окружающей смесительную камеру. Сжатый газ, выходящий из кольцевого зазора с высокой скоростью, обеспечивает то, что жидкостная пленка на стенке отверстия форсунки с расширяющимся сечением вытягивается в очень тонкую пленку, которая затем разделяется на мелкие капли. Часть сжатого газа, таким образом, отклоняется в смесительную камеру, и часть его отклоняется к краю отверстия форсунки.

US 2007/0194146 предусматривает форсунку, способную осуществлять несколько этапов распыления жидкости, в которой жидкость распыляется в первом направлении, и осуществляется последующее распыление той же жидкости во втором направлении, при этом формируют противоточную форсунку. Соответственно выдаваемая жидкость распыляется по меньшей мере в ходе двух отдельных этапов.

US 5004504 относится к изготовлению красного прозрачного железооксидного красителя посредством сушки распылением. Отфильтрованный материал выпускают в форме тонкодисперсных капель пневмораспылителем, причем указанный распылитель содержит цилиндрическую центральную трубку и кольцевую трубку, окружающую цилиндрическую трубку. Технологическая текучая среда, как водная масса желтого прозрачного железооксидного красителя, проходит через центральную трубку, в то время как распыляющая текучая среда, подаваемая по окружающей кольцевой трубке, нагнетается под давлением через кольцевую трубку. Для передачи водной массы желтого прозрачного железооксидного красителя через центральную трубку не требуется или требуется небольшое давление. Распыление очевидно густой водной массы прозрачного желтого железнооксидного красителя достигается в результате использования распыляющей текучей среды высокого давления, такой как сжатый воздух или перегретый пар, под давлениями от приблизительно 5,5 бар до приблизительно 6,8 бар или еще выше.

Таким образом, известный уровень техники, относящийся к процессу распыления, предусматривает разные нестандартные конфигурации форсунок для использования в разных вариантах применения, каждая из которых направлена на улучшение эффективности.

Сущность изобретения и раскрытие изобретения

Настоящее изобретение предусматривает получение нового одноступенчатого распылительного устройства с улучшенным формированием капель, то есть формированием более тонких капель с увеличенным микронизированным объемным расходом и, таким образом, увеличенной эффективностью реакции или процесса, в котором указанные тонкодисперсные капли применимы, например, согласно способу с введением сорбента в печь при сушке распылением или в других указанных выше вариантах применения.

Такие способы с введением сорбента в печь содержат способы нагнетания сухого порошка или нагнетания суспензии сорбента на водной основе. Общий принцип действия такого энергетического котла на угле состоит в том, что измельченный уголь и воздух подают в печь и сжигают в ней, при этом или нагревается контур вторичной воды для преобразования воды в пар для приведения в действие турбины генератора, или горячий воздух от процесса сгорания используется дальше по потоку для нагревания контура вторичной воды для производства пара. Пар затем используется для приведения в действие турбины генератора и затем охлаждается для повторного введения в водяной контур, который служит для производства пара.

В обоих случаях горячие отработавшие газы требуется обрабатывать сорбентом для извлечения токсичных отходов. Это может быть достигнуто посредством расположения распылителя, соответствующего настоящему изобретению, над горелкой вертикального горения для сжигания угля таким образом, что распылитель форсунки не находится в прямом контакте с пламенем сгорания. Печь представляет собой в целом вертикальный цилиндр для вертикального горения. Отношение высоты к диаметру отобрано таким образом, что оно обеспечивает получение скоростей газа 10-15 футов в секунду и времени пребывания 1-4 секунд в зависимости от темпа горения. Температура отработанного газа печи находится в диапазоне 800°С-1100°С. Описанная печь имеет только иллюстративный характер, и ее не следует рассматривать как ограничивающую настоящее изобретение. Специалисту в данной области техники будет понятно, что другая печь с другой камерой сгорания также может быть оборудована распылителем, соответствующим настоящему изобретению.

Инжекция материала сорбента через распылитель форсунки в печь может быть выполнена как спутная инжекция или противоточная инжекция. В пределах контекста настоящего изобретения спутная инжекция означает, что материал сорбента вводится или распыляется в том же направлении, как и отработанный газ из устройства вертикального горения, тогда как противоточная инжекция означает, что сорбент вводится или распыляется против направления потока отработанного газа из устройства вертикального горения.

Специалисту в данной области техники будет понятно, что инжекция материала сорбента возможна на любом этапе или в положении после процесса сгорания в зависимости от конструкции энергетического котельного агрегата и до выпуска отработанного газа в атмосферу. Некоторые энергетические котлы имеют водяные контуры для производства в установке вертикального горения или непосредственно после нее или дальше по потоку печи, где температуры все еще пригодны для производства пара. Конкретные энергетические котлы также используют температуру отработанного газа дальше по потоку для использования остаточного тепла для подогрева конденсированной воды после турбины генератора в водяном контуре для повторного производства пара. Таким образом, отработанные газы дополнительно охлаждаются перед выпуском в атмосферу.

В одном аспекте настоящее изобретение относится к распылительному устройству, включающему распылитель форсунки, жидкостную форсунку и корпус, содержащий сходящийся воздушный коллектор с переходным конусом для воздуха, окружающим жидкостную форсунку, которая соединена с центральной обдувочной трубкой, причем указанная обдувочная трубка питается через входное отверстие, при этом корпус также содержит по меньшей мере одно отверстие для впуска воздуха, предназначенное для подачи газа, как прямоточного кольцевого потока вокруг форсунки.

Распылитель форсунки и переходный воздушный конус предпочтительно соединены друг с другом.

Предпочтительно распылитель форсунки и соединенный с ним переходный конус для воздуха реверсивно соединены с корпусом.

Соединение с корпусом предпочтительно образовано перекрывающимся корпусом с подвижными частями, где одна часть содержит распылитель форсунки, соединенный с переходным конусом для воздуха, и другая часть содержит корпус с центральной обдувочной трубкой, где указанная обдувочная трубка питается через входное отверстие, при этом корпус также содержит по меньшей мере одно отверстие для впуска воздуха, предназначенное для подачи газа, как прямоточного кольцевого потока вокруг форсунки, причем указанные две части могут скользить относительно друг друга.

Соединение с корпусом может быть образовано распылителем форсунки, соединенным с переходным конусом для воздуха на установочном устройстве, в качестве первой части, посредством снабжения корпуса установочным устройством в качестве второй части, и соединения указанной первой части с указанной второй частью при помощи установочных устройств.

Сборка при помощи установочных устройств может быть выполнена посредством клея, винтов, трубных зажимов, кольцевых муфт или других крепежных средств.

Положение жидкостной форсунки относительно переходного воздушного конуса можно регулировать.

Предпостительно, регулирование форсунки относительно переходного воздушного конуса осуществляется способом, выбранным из возвратно-поступательного перемещения центральной трубки, несущей жидкостную форсунку, или размещения одной или более распорных пластин одинаковой или разной толщины между установочными устройствами или их комбинацией.

Предпочтительно между сходящимся конусом воздушного коллектора и по меньшей мере одним отверстием для впуска воздуха находится диффузорная пластина.

Сходящийся конус воздушного коллектора предпочтительно имеет угол раскрыва от 0° до 180°.

Отношение диаметров распылителя форсунки и корпуса составляет от 1:1 до 1:10, предпочтительно от 1:1 до 1:7, более предпочтительно от 1:1 до 1:4.

Распылитель форсунки имеет отношение длины к диаметру от приблизительно 50:1 до приблизительно 0,5:1, предпочтительно от 20:1 до приблизительно 1:1, более предпочтительно от приблизительно 15:1 до приблизительно 5:1.

Распылитель форсунки предпочтительно имеет угловое отклонение от 180° до приблизительно 90°.

Смесительная камера предпочтительно находится дальше по потоку относительно центральной трубки, несущей форсунку.

Предпочтительно предусмотрена смесительная камера, которая находится впереди по потоку относительно центральной трубки, несущей форсунку.

Смесительная камера может находиться в отдельном устройстве или корпусе, соединенном по меньшей мере при помощи одного соединительного устройства, такого как трубка, шланг или труба, с распылительной головкой, содержащей распылитель форсунки, жидкостную форсунку, сходящийся корпус воздушного коллектора, с переходным конусом для воздуха, окружающим жидкостную форсунку, которая соединена с центральной трубкой.

Распылительное устройство может дополнительно содержать переходный элемент на конце распылителя форсунки.

Во втором аспекте изобретение относится к применению указанного выше распылительного устройства для распыления текучей среды, в котором текучая среда подается через центральную обдувочную трубку к жидкостной форсунке и в котором газ подается через отверстие для впуска воздуха, причем указанный газ ускоряется в сходящемся переходном воздушном конусе в кольцевом прямоточном потоке газа и входит в контакт с распыленной текучей средой, выходящей из жидкостной форсунки, таким образом, формируя капли, которые передаются через распылитель форсунки.

Газ, подаваемый через отверстие (9) для впуска воздуха, подается в объемах от приблизительно 0,0003 м3/мин до приблизительно 20 м3/мин, предпочтительно от приблизительно 0,1 м3/мин до приблизительно 12 м3/мин, еще более предпочтительно от приблизительно 0,2 м/мин до приблизительно 10 м/мин и, еще более предпочтительно от приблизительно 0,4 м/мин до приблизительно 6 м3/мин.

Газ, подаваемый через отверстие для впуска воздуха, находится под давлением от приблизительно 0,01 бар до 6 бар, предпочтительно от приблизительно 0,02 бар до приблизительно 5 бар, более предпочтительно от приблизительно 0,04 до приблизительно 4,5 бар.

Объемное отношение подаваемого воздуха к текучей среде, распыляемой из жидкостной форсунки, предпочтительно поддерживается в диапазоне от 100:1 до приблизительно 8000:1.

Текучая среда, подаваемая через обдувочную трубку, подается с расходом от приблизительно 0,05 л/мин до приблизительно 5 л/мин, предпочтительно от приблизительно 0,1 л/мин до приблизительно 4 л/мин, более предпочтительно от приблизительно 0,19 л/мин до приблизительно 2,7 л/мин.

Газ, подаваемый входом, предпочтительно является одним газом или газовой смесью, такой как воздух, азот или благородный газ, или их смеси, горячий пар или пар.

Текучая среда, подаваемая через обдувочную трубку, является жидкостью или жидкой смесью, суспензией, дисперсией или эмульсией.

Суспензия предпочтительно представляет собой суспензию минерального вещества.

Дисперсия предпочтительно представляет собой дисперсию минерального вещества.

Минеральное вещество предпочтительно отобрано из карбонатов щелочноземельных металлов, гидроокисей щелочноземельных металлов, оксидов щелочноземельных металлов или зольной пыли.

Карбонаты щелочноземельных металлов предпочтительно содержат природный карбонат кальция (GCC), такой как мрамор, мел или известняк, синтетический карбонат кальция, такой как осажденные карбонаты кальция (РСС), такие как арагонитовый осажденный карбонат кальция, ватеритный осажденный карбонат кальция и/или кальцитовый осажденный карбонат кальция, особенно призматический, ромбоэдрический или скаленоэдрический осажденный карбонат кальция, или поверхностно-модифицированные карбонаты кальция и смешанные аналоговые наполнители, содержащие карбонаты кальция, такие как доломит, или смешанные наполнители на основе карбоната; различные вещества, такие как тальк или аналоги; слюда, глинистый диоксид титана, бентонит, магнезит, сатинит, сепиолит, хантит, диатомовый пелит, силикаты и их смеси.

В еще одном аспекте изобретение относится к способу распыления текучей среды, содержащий этапы:

обеспечения указанного выше распылительного устройства; и

получения текучей среды для распыления, при этом текучая среда подается через центральную обдувочную трубку к жидкостной форсунке, и при этом газ подается через отверстие для впуска воздуха, причем указанный газ ускоряется в сходящемся переходном воздушном конусе в прямоточное кольцо газа и входит в контакт с распыленной текучей средой, выходящей из форсунки, таким образом, формируя капли, которые проходят через распылитель форсунки.

Текучая среда содержит жидкость или жидкую смесь, суспензию, дисперсию или эмульсию.

Жидкость или жидкая смесь предпочтительно представляет собой средство защиты сельскохозяйственных культур или растений или удобрение.

Текучая среда предпочтительно представляет собой средство гашения огня.

Суспензия предпочтительно представляет собой суспензию минерального вещества.

Дисперсия предпочтительно представляет собой дисперсию минерального вещества.

Изобретение также относится к применению капель, сформированных указанным выше способом: для защиты сельскохозяйственных культур или растений или удобрения; для пожаротушения; и в способе с введением сорбента в печь при сушке распылением или при пожаротушении.

Описание чертежей

Фиг. 1 - вид сечения одного варианта выполнения распылителя, соответствующего настоящему изобретению.

Фиг. 2 - вид сечения одного варианта выполнения распылителя, соответствующего настоящему изобретению, в котором положение форсунки 2 может корректироваться относительно сходящегося переходного воздушного конуса А.

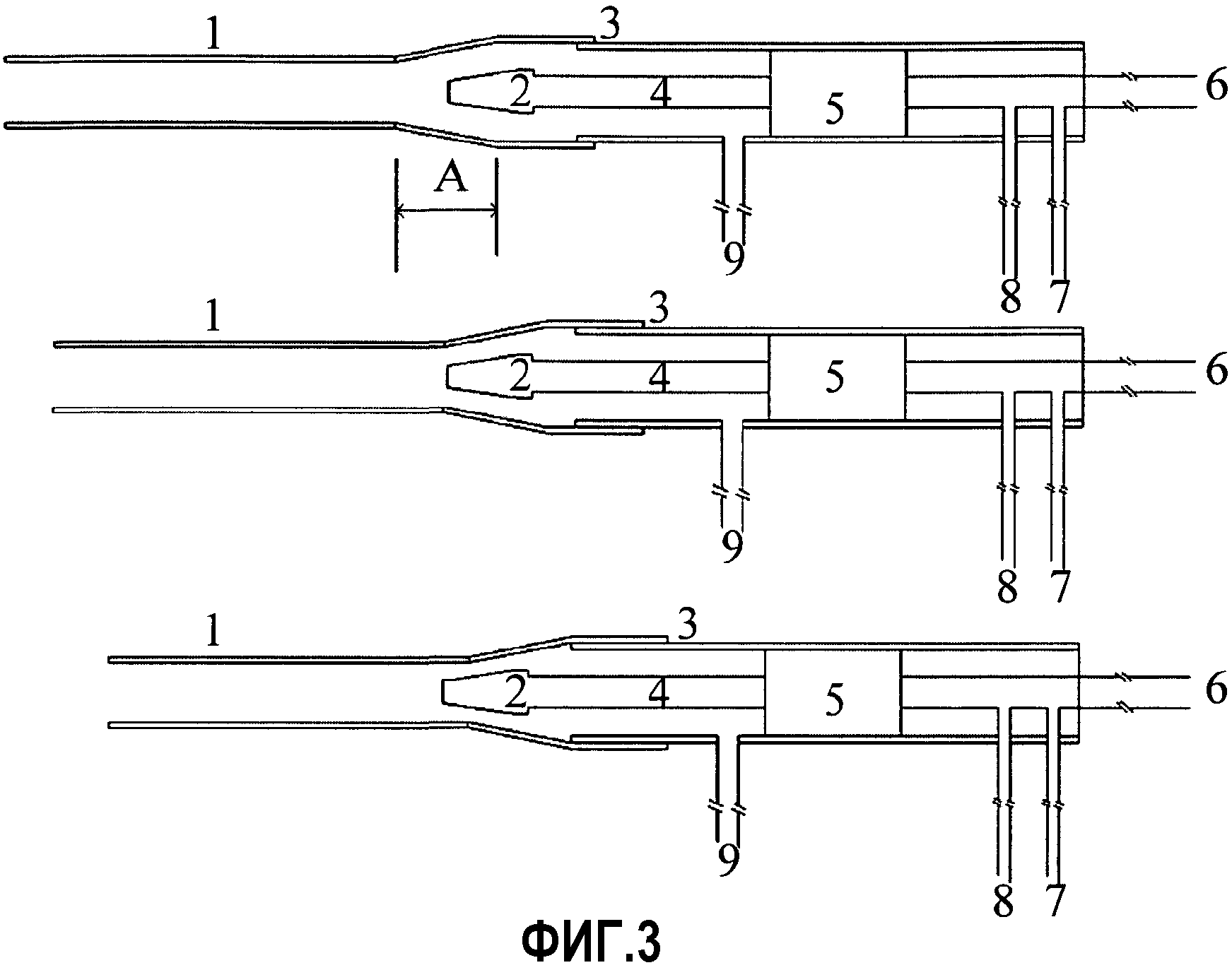

Фиг. 3 - вид сечения одного варианта выполнения распылителя, соответствующего настоящему изобретению, в котором корпус имеет части, скользящие относительно друг друга, для регулирования положения сходящегося переходного воздушного конуса относительно форсунки 2.

Фиг. 4 - вид сечения одного варианта выполнения распылителя, соответствующего настоящему изобретению.

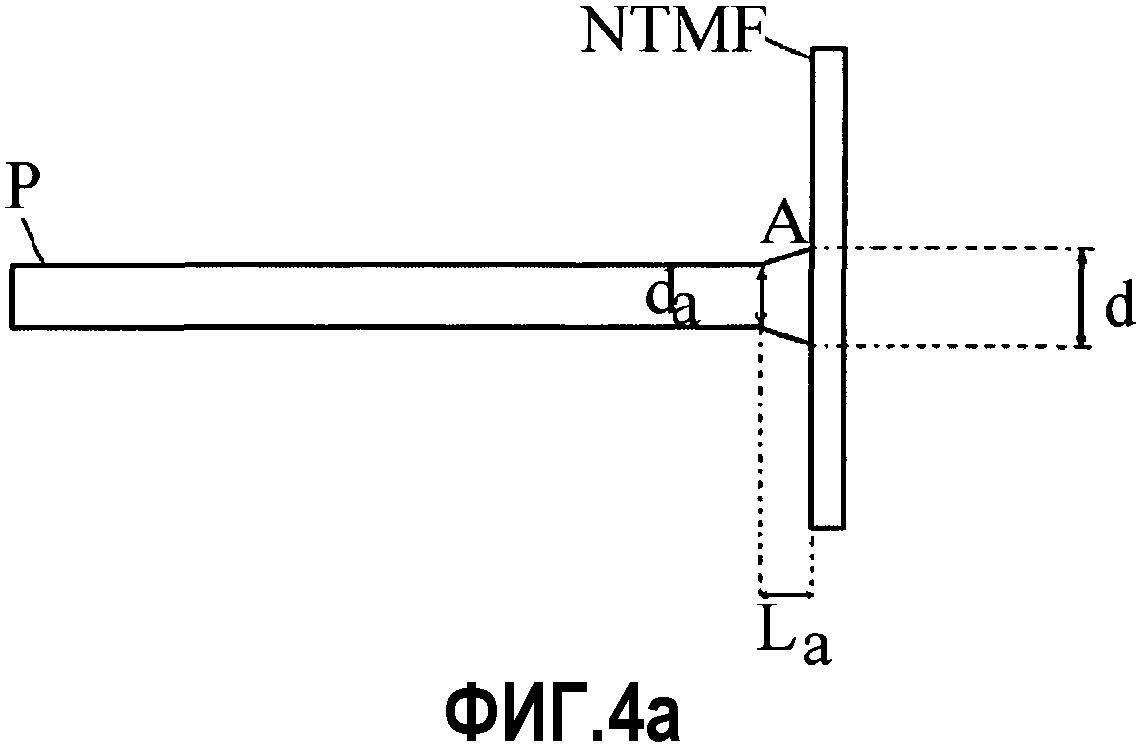

Фиг. 4а - вид сечения распылителя 1 форсунки, показанного на фиг. 4.

Фиг. 5 - вид сечения одного варианта выполнения распылителя, соответствующего настоящему изобретению, с подробным видом сходящегося переходного воздушного конуса А, имеющего разные отношения диаметров.

Фиг. 6 - вид сечения одного варианта выполнения распылителя, соответствующего настоящему изобретению, с подробным видом сходящегося переходного воздушного конуса А, имеющего разные углы конуса.

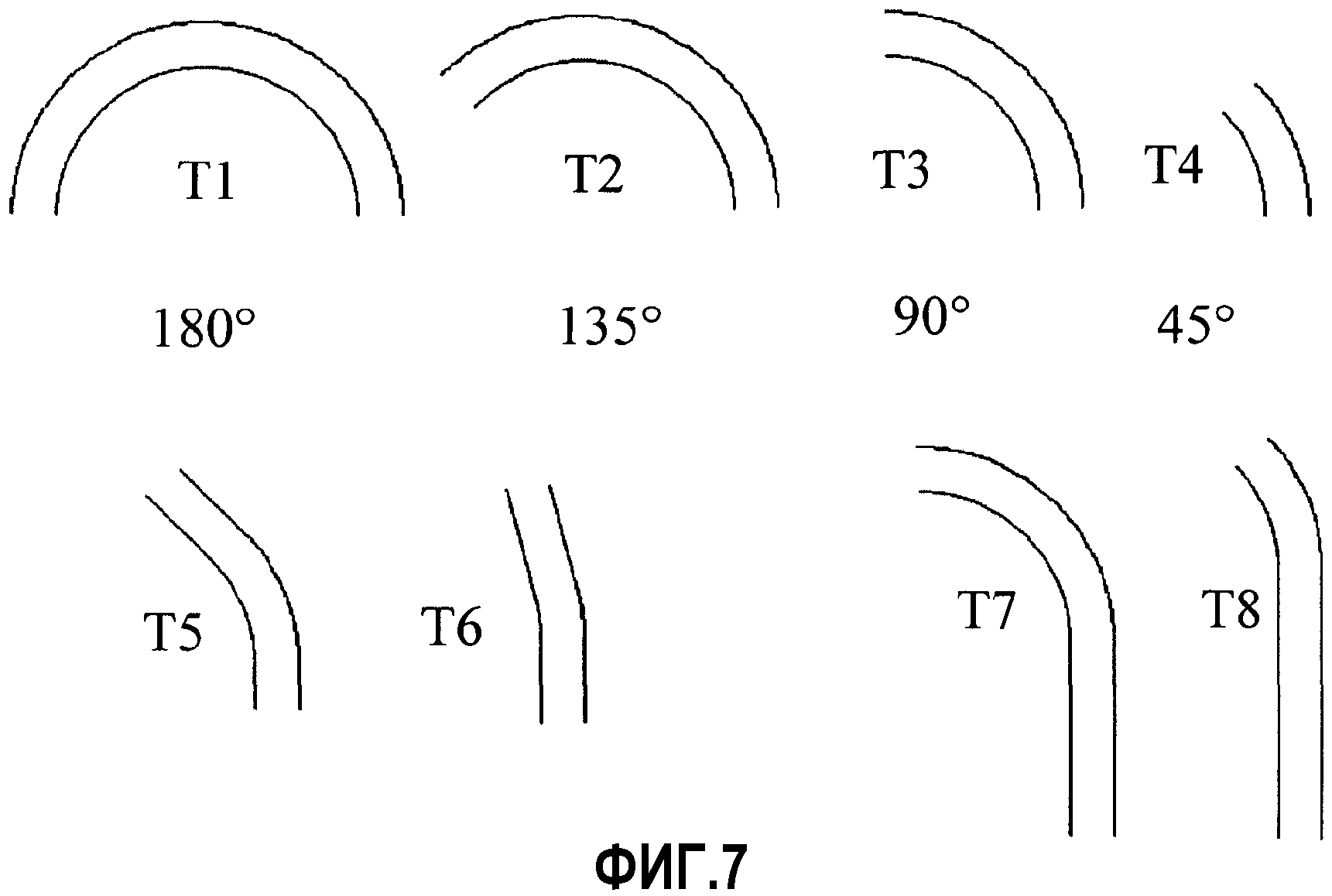

Фиг. 7 - виды поперечного сечения разных вариантов выполнения распылителя форсунки.

Фиг. 8 - вид в перспективе одного варианта выполнения распылителя, соответствующего настоящему изобретению,

показанного на фиг. 4, без распылителя, содержащего сходящийся переходный воздушный конус А.

Фиг. 9 - один возможный вариант выполнения диффузорной пластины.

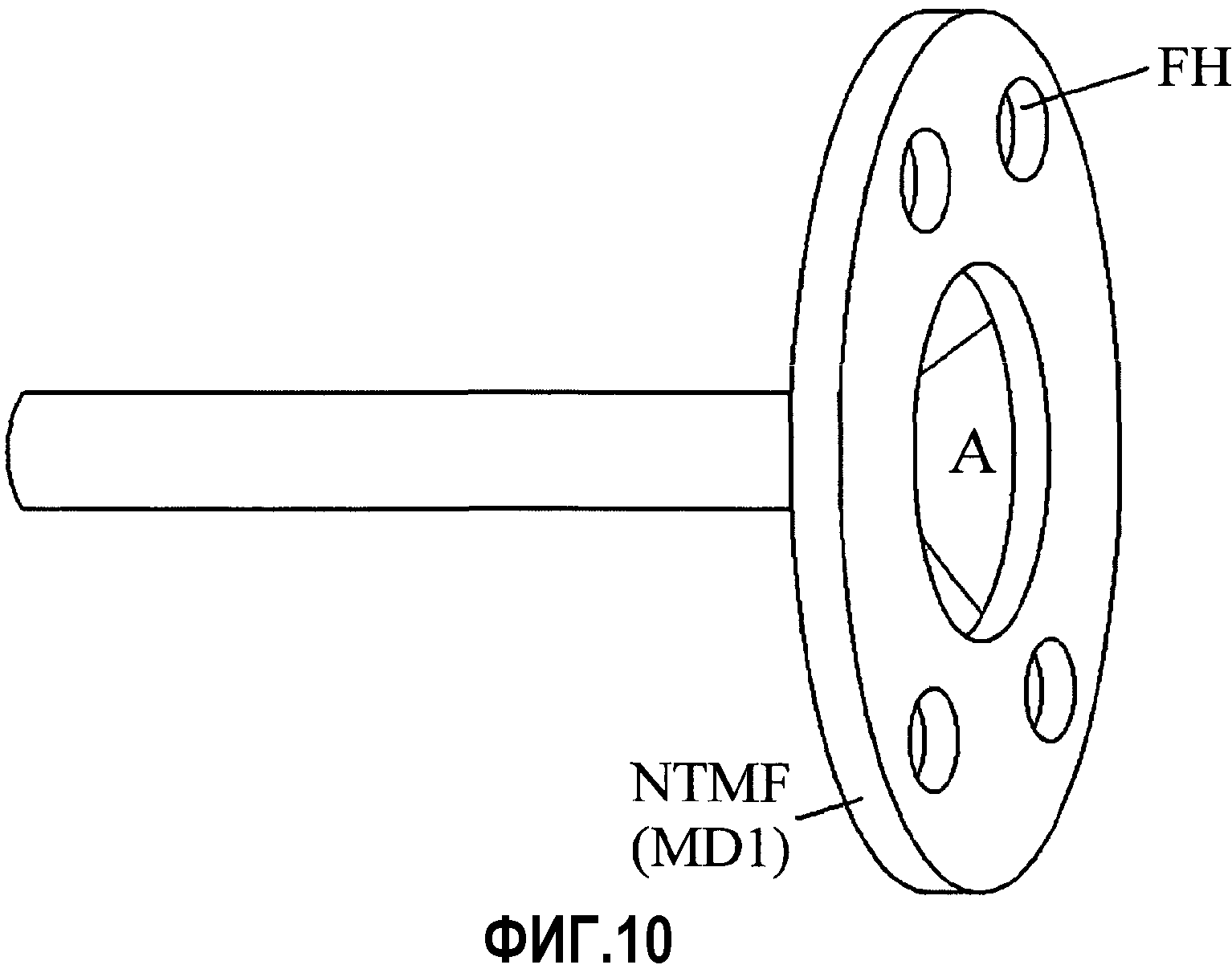

Фиг. 10 - вид в перспективе одного варианта выполнения распылителя форсунки в соответствии с фиг. 4а, соответствующего настоящему изобретению.

Фиг. 11 - вид в перспективе и вид с торца распорных пластин, таких как S1, S2 в соответствии с фиг. 4, и расположение отверстий в диффузорной пластине в крышке воздушной напорной камеры АРС в соответствии с фиг. 8.

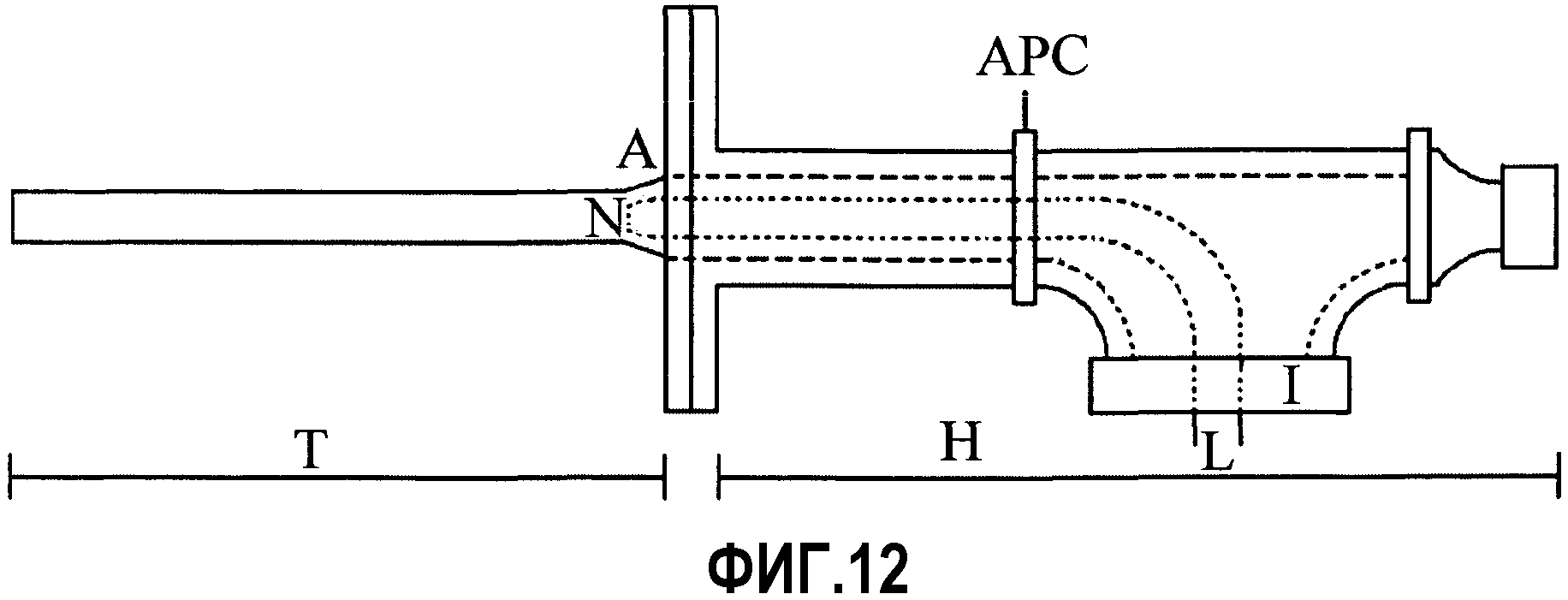

Фиг. 12 - вид сечения альтернативной конфигурации распылителя, соответствующего настоящему изобретению.

Фиг. 13 - вид сечения альтернативной конфигурации распылителя, соответствующего настоящему изобретению, в котором Н и М являются двумя отдельными объектами, соединенными соединительным устройством ICD.

Фиг. 14 - виды в сечении и виды в перспективе переходного элемента ТЕ форсунки от круглой формы к квадратной.

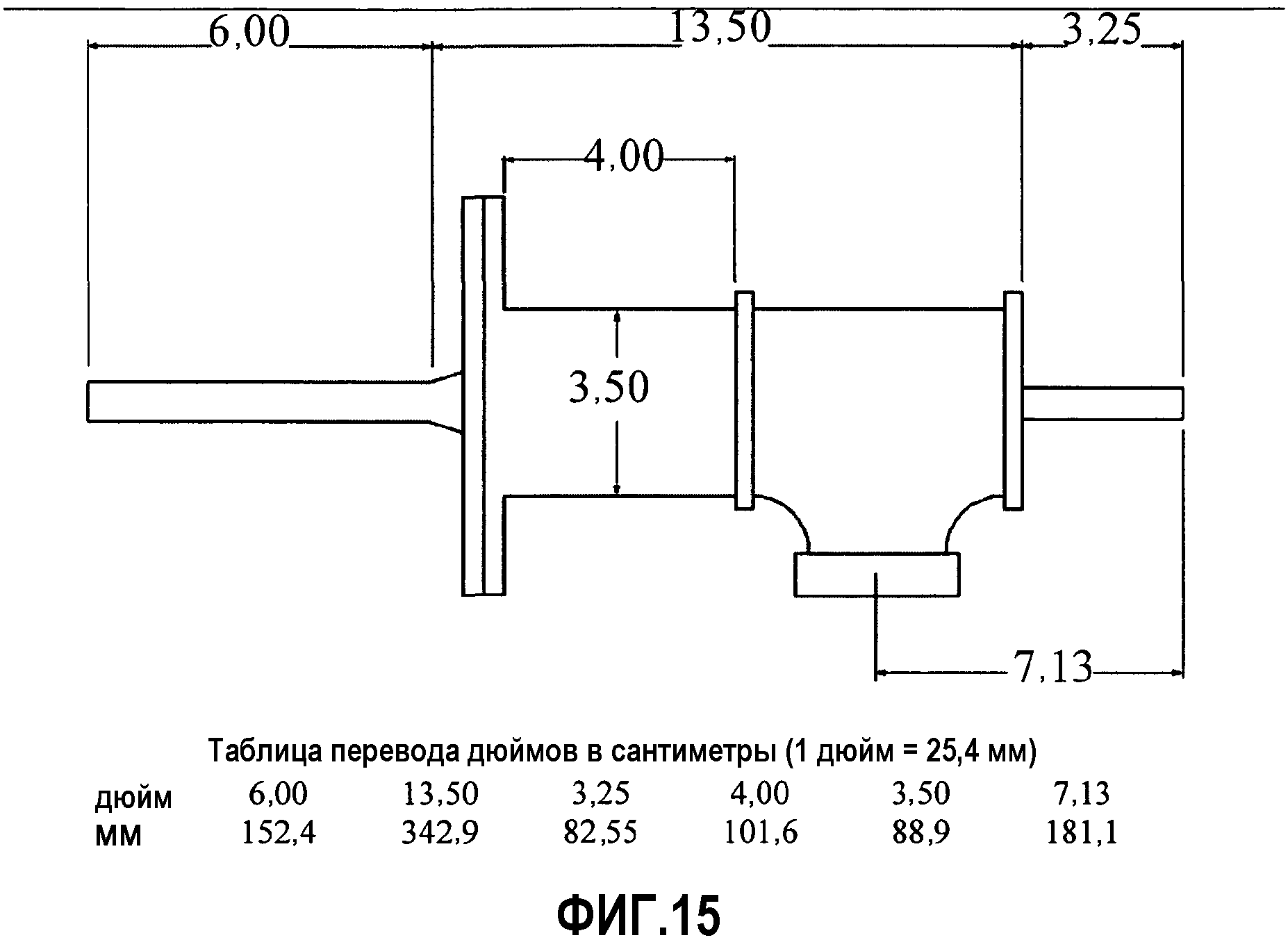

Фиг. 15 - вид сечения альтернативной конфигурации распылителя, соответствующего настоящему изобретению, с указанием размеров в дюймах и с таблицей пересчета дюймов в миллиметры.

Фиг. 16 - сравнение рабочих характеристик распылительных систем известного уровня техники с распылительной системой, соответствующей настоящему изобретению.

Подробное описание изобретения

Микронизация капель суспензии минерального вещества может быть достигнута распылительным устройством, таким как показанное на фиг. 1, которая представляет один вариант выполнения настоящего изобретения и на которой ссылочной позицией 1 обозначен распылитель форсунки, ссылочной позицией 2 обозначена доступная на рынке жидкостная форсунка, ссылочной позицией 3 обозначен корпус или сходящийся воздушный коллектор с переходным конусом А для воздуха, окружающим форсунку 2, которая соединена через центральную обдувочную трубку 4 с дополнительной смесительной камерой 5, причем указанная дополнительная смесительная камера 5 питается от входного отверстия 6. Указанное входное отверстие 6 может быть снабжено входом 7 для текучей среды и/или отверстием 8 для впуска воздуха. Отверстие 9 для впуска воздуха, предназначенное для подачи газа или газовой смеси, такой как азот, воздух, водяной пар или пар, соединено с корпусом 3 (со сходящимся воздушным коллектором). Эта конструкция допускает введение большого объема газа под малым давлением как прямоточный кольцевой поток вокруг форсунки. Положение форсунки 2 может регулироваться таким образом, что форсунка 2 может перемещаться в воздушный переходной конус А или из него фактически любым механизмом, который позволяет регулировать форсунку в пределах переходного воздушного конуса для достижения оптимальных условий смешивания капель жидкости с первичным воздухом для задания или изменения скорости воздуха в точке смешивания, то есть точке, где ускорение воздуха, входящего в контакт с распыленной жидкостью, исходящей из отверстия форсунки, доходит вплоть до звуковой скорости (фиг. 2).

Газ под низким давлением или воздух под низким давлением в пределах контекста настоящего изобретения означает, что газ или воздух представляют собой текучую среду, подающуюся под давлением от 0,005 бар и ниже 5,0 бар, например, 4,0 бар или 3,0 бар или 2,5 бар или 2,0 бар или 1,5 бар.

Регулирование надлежащего положения форсунки в пределах сходящегося воздушного коллектора может быть достигнуто несколькими средствами, такими как перемещение центральной трубки, продвигающей форсунку вперед или назад в сходящемся воздушном коллекторе, как показано на фиг. 2, посредством выполнения перекрывающегося корпуса с подвижными частями, где одна часть содержит сходящийся воздушный коллектор, и другая часть содержит центральную трубку, несущую форсунку, при этом две части скользят относительно друг друга, как показано на фиг. 3.

В другом варианте осуществления изобретения регулировка положения форсунки 2 в пределах сходящегося переходного конуса А воздушного коллектора показана на фиг. 4. Таким образом, одна или более распорных пластин S1, S2 (фиг. 11) могут быть размещены между распылителем 1 форсунки (фиг. 10), несущим сходящийся переходной конус А воздушного коллектора и корпус 3 (фиг. 8), таким образом, что корпус 3, несущий центральную трубку 4 со смонтированной форсункой 2, реверсивно или нереверсивно соединен с распылителем 1 форсунки любым средством, известным специалисту в данной области техники, например, клеем, винтами, трубными зажимами, кольцевыми гильзами или другими крепежными средствами. Согласно концепции настоящего изобретения предусматриваются любые средства или компоновки, которые обеспечивают расположение форсунки 2 в пределах сходящегося переходного конуса А воздушного коллектора. Входное отверстие 9 обеспечивает подачу газа или газовой смеси, такой как смесь воздуха, пара, горячего пара, обеспечивая введение большого объема воздуха, газа или пара, который направляется как прямоточное кольцо воздуха, газа или пара вокруг форсунки 2.

На фиг. 4а показан один вариант выполнения распылителя форсунки, в котором сходящийся воздушный переходный конус А находится в распылителе форсунки. Ссылочная позиция Р относится к длине трубки, которая является трубкой из нержавеющей стали длиной 60,96 см (24 дюйма) с нормальной трубной резьбой, нарезанной на конце, противоположном фланцу, при этом нормальная трубная резьба относится к стандартной трубной резьбе Соединенных Штатов. Существуют некоторые, обычно используемые размеры нормальной трубной резьбы, такие как 3,175 мм, 6,35 мм, 9,525 мм, 12,70 мм, 19,05 мм, 25,40 мм, 31,75 мм, 38,10 мм, 50,80 мм, соответствующие 1/8, 1/4, 3/8, 1/2, 3/4, 1, 1,25, 1,5 и 2 дюймам. La относится к длине сходящегося воздушного переходного конуса А, выполненного из сплава 304 нержавеющей стали толщиной 3,175 мм (1/8 дюйма), также известного как сталь "18/8", которая содержит минимальное содержание хрома и никеля. Ссылочная позиция da относится к внутреннему диаметру трубки, который эквивалентен диаметру Q1 на фиг. 5, и ссылочная позиция d относится к внутреннему диаметру большого конца сходящегося воздушного переходного конуса А, который эквивалентен Q2 на фиг. 5. Угол раствора конуса задается боковыми стенками сходящегося воздушного переходного конуса А. Конфигурации распылителя, соответствующие настоящему изобретению, могут быть отобраны из величин, содержащихся в таблице 1, но не ограничены ими.

Крепежный фланец (NTMF) распылителя форсунки имеет размер 12,7 мм × 190,50 мм (1/2 дюйма × 7,5 дюйма) и содержит стандартную 152,4-миллиметровую (6 дюймов) конфигурацию под 4 болта, высверленную для установочных болтов с буртиком.

Как можно видеть на фиг. 1-3 или 4, сходящийся воздушный переходный конус А может быть неотъемлемой частью корпуса или распылителя форсунки. Когда сходящийся воздушный переходный конус А является частью распылителя форсунки, можно легко видеть, что такое усовершенствованное устройство предусматривает очень легкую и гибкую адаптацию условий распыления и, таким образом, адаптацию к различным вариантам применения и условиям использования.

Форсунка является доступной на рынке форсункой, способной создавать полное или полое коническое распыление с углами конуса 20-80 градусов. Такие форсунки, как 1/4М-8, 1/4М-4 Spiral Jet 7® или Flomax 0X15®, некоторые из которых указаны выше, известны и поставляются Spraying Systems Со®.

Форсунка используется для введения аэрозоля из капель в зону большого сдвига на входе распылителя 1 форсунки. Указанная зона сдвига является зоной, в которой аэрозоль жидкости от форсунки входит в контакт с воздухом от сходящегося воздушного переходного конуса А. Положение зоны сдвига, таким образом, зависит от относительного положения форсунки в сходящемся конусе А воздушного коллектора.

Капли от форсунки 2, входящие в зону большого сдвига, вводятся во вторичный воздух в распылителе форсунки, снабженном сходящимся воздушным коллектором 3 низкого давления, подаваемый под низким давлением в большом объеме через отверстие 8 для впуска воздуха. Объемное отношение вторичного воздуха от сходящегося воздушного коллектора к жидкости, распыленной из форсунки 2, поддерживается с коэффициентом от 100:1 до приблизительно 4000:1. Более высокие коэффициенты, такие как 5000:1, 6000:1, 7000:1 или 8000:1, и еще более высокие коэффициенты также соответствуют сущности настоящего изобретения. Высокие объемные соотношения приводят к средней длине свободного пробега между переносимыми каплями, минимизирующей столкновения и предотвращение скопления капель. Специалисту в данной области техники будет понятно, что соответствующий коэффициент также будет составлять от приблизительно 200:1, или 300:1, или 400:1, или 500:1, или 600:1, или 700:1, или 800:1, или 900:1, или 1000:1 относительно коэффициентов, уже указанным выше, включая в себя 2000:1 или 3000:1, или 4000:1. Специалисту в данной области техники также будет понятно, что эти величины не являются ограничивающими, поскольку любой коэффициент от 100:1 до 8000:1 и еще более высокие коэффициенты могут быть выбраны в соответствии с конкретными потребностями.

Угол подхода, который является углом атаки воздушного потока к потоку распыляемой жидкости форсунки, может изменяться от 0 градусов до 90 градусов посредством изменения углов сходящегося воздушного переходного конуса А (см. фиг. 5). Приведенный в качестве примера угол подхода, показанный на фиг. 5, составляет 45 градусов. Когда угол сходящегося переходного воздушного конуса составляет 180 градусов, что в пределах контекста настоящего изобретения означает под прямым углом относительно воздушного коллектора под давлением 0 градусов, в пределах контекста настоящего изобретения означает в линию или параллельно корпусу воздушного коллектора под давлением.

Отношение диаметра распылителя форсунки к диаметру воздушного коллектора под давлением находится в диапазоне 1:1-1:10, где находится воздушный переходный конус А. Указанный воздушный переходный конус А имеет малый диаметр Q1, равный диаметру распылителя форсунки, и больший диаметр Q2, равный диаметру воздушного коллектора под давлением. Сходящийся переходный воздушный конус, таким образом, может иметь угол раскрыва от 180 градусов до 0 градусов. В другом варианте осуществления изобретения отношение диаметров распылителя форсунки и воздушного коллектора под давлением поддерживается постоянным в пределах диапазона Q1:Q2=1:1-1:7, например, 1:4, и угол переходного воздушного конуса поддерживается постоянным, например, составляя 45 градусов (см. фиг. 6), или угол может изменяться, как описано выше. Специалисту в данной области техники будет понятно, что коэффициент Q1:Q2 может быть достигнут так или иначе, то есть посредством изменения диаметра Q1 и/или Q2. Таким образом, коэффициент Q1:Q2=1:1 достигнут равными диаметрами Q1 и Q2, но диаметрами разных размеров, как описано в следующих, не вносящих ограничений примерах. Q1=Q2=4 см или 5 см или 10 см, то есть диаметры имеют разные величины, но имеют одинаковое отношение 1:1.

Распылитель форсунки имеет отношение длины к диаметру от приблизительно 50:1 до приблизительно 0,5:1, предпочтительно от приблизительно 20:1 до приблизительно 1:1, более предпочтительно от приблизительно 15:1 до приблизительно 5:1. Распылитель форсунки также может быть отклонен с угловым смещением, при этом угловое смещение, иногда также называемое угловым изгибом между 180 градусами и приблизительно 90 градусами. Изгиб может находиться или на конце распылителя форсунки, или где-нибудь между краями распылителя форсунки. Специалист может предполагать различные формы таких распылителей форсунок, и некоторые их примеры показаны на фиг. 7. Однако представленные варианты выполнения не имеют ограничительного характера, а скорее являются иллюстративными примерами.

Один предпочтительный вариант осуществления изобретения имеет отношение длины распылителя форсунки к диаметру, составляющее 10:1, и отношение диаметра распылителя форсунки к диаметру воздушного коллектора под давлением, составляющее 1:5, при этом переходный воздушный конус имеет угол раскрыва, составляющий 75 градусов.

Диффузорные пластины (DP) и лопасти могут служить регуляторами подачи воздуха и могут быть включены в корпус 3 воздушного коллектора, чтобы минимизировать турбулентность и обеспечивать равномерное распределение воздушного потока вокруг аэрозоля жидкости, исходящего из форсунки 2. Такие диффузорные пластины могут быть интегрированы в так называемую крышку (АРС) воздушной напорной камеры, которая может быть выполнена как съемная часть или фиксированный элемент корпуса. На фиг. 8 показана по меньшей мере одна диффузорная пластина (DP), расположенная между сходящимся конусом воздушного коллектора и отверстием (9, I) для впуска воздуха. В конкретном варианте выполнения диффузорная пластина также может находиться между установочными устройствами MD1 и MD2 и может, таким образом, служить как диффузорной пластиной, так и распорным элементом. Однако наличие диффузорной пластины DP не является обязательным и, таким образом, является опциональным. Кроме того, на фиг. 8 показано, что Т-образный корпус Т соединен с воздушной напорной камерой АР через крышку АРС воздушной напорной камеры, содержащей диффузорную пластину DP. Конфигурация и размеры корпуса, показанного на фиг. 8, теперь будут дополнительно описаны на основе этих величин, но не ограничиваясь ими. Т представляет собой 76,20-миллиметровое (3 дюйма) Т-образное сварное соединение А403 согласно числу 40 по каталогу Американского общества испытания материалов. BF относится к фланцу с размером 101,6 мм диаметром (4 дюйма) × 6,35 мм (1/4 дюйма) толщиной. L относится к 9,252-милиметровой (3/8 дюйма) трубке для суспензии, выполненной из нержавеющей стали 304, длиной 381,00 мм (15 дюймов) и с нормальной трубной резьбой, нарезанной на конце для сборки форсунки N и устройства подачи суспензии. I относится к 76,20-миллиметровой (3 дюйма) резьбовой полумуфте на 150 фунтов. NTMF относится к крепежному фланцу распылителя форсунки с толщиной 12,7 мм и диаметром 190,50 мм (1/2 дюйма × 7,5 дюйма), содержащему 4 крепежных отверстия FH, расположенных по окружности диаметром 152,4 мм (6 дюймов), для центрирующих болтов, для крепления распылителя форсунки типа, показанного на фиг. 10. Таким образом, NTMF, показанный на фиг. 10, аналогичен MD1. Аналог NTMF, показанный на фиг. 10, является NTMF, показанным на фиг. 8, аналогичным MD2. SF относится к 9,252-миллметровому (3/8 дюйма) резьбовому фитингу на 150 фунтов, тогда как АР - это воздушная напорная камера диаметром 76,20 мм (3 дюйма), номер 40 по каталогу, выполненная из нержавеющей стали 304, длиной 152,4 мм (6 дюймов). Крышка АРС напорной камеры с диффузорной пластиной DP, выполненной из нержавеющей стали 304, с диаметром 101,6 мм (4 дюйма) и толщиной 6,35 мм (1/4 дюйма) содержит 5 отверстий диаметра 2,54 мм и центральное отверстие для L. Отдельные части, описанные выше, реверсивно или нереверсивно взаимно соединены друг с другом соединительными средствами, известными специалисту в данной области техники. Как не вносящий ограничений пример, такие соединительные средства представляют сварку или склеивание.

Распыление жидкости, то есть уменьшение размеров капель, происходит в зоне сдвига, то есть в зоне, где воздух от входа 9 сталкивается с аэрозолем жидкости, исходящим из форсунки 2, вследствие высоких сил сдвига в зоне сдвига, поскольку аэрозоль жидкости и воздух ускоряются до околозвуковой скорости. Диффузорные пластины, которые позволяют обеспечение однородного воздушного потока, могут иметь разные конфигурации. На фиг. 9 показана иллюстративная диффузорная пластина, которую следует рассматривать как не вносящую ограничений конструкцию.

Смесительная камера 5 для текучей среды, которая может присутствовать в конструкции или нет, используется для получения однородной смеси суспензии с частицами твердого вещества, воздуха высокого давления и, в случае необходимости, дополнительных разбавителей. Смесительная камера, содержащая смеситель, выбранный из статического смесительного устройства или смесительного устройства с большими сдвиговыми усилиями, фактически может представлять собой любой соответствующий смеситель для распыления соответствующего материала. Воздух под высоким давлением может быть введен в суспензию с твердыми частицами перед смесительной камерой 5 для текучей среды через вход 7 высокого давления во вход для суспензии твердого вещества, или, как альтернативный вариант, воздух высокого давления может быть введен через вход высокого давления в самой смесительной камере. Для дополнительного регулирования состояния суспензии твердого вещества перед распылением через форсунку 2 на входе 6 для суспензии или смесительной камеры 5 может присутствовать входное отверстие 8 для разбавителей. Когда смесительная камера отсутствует, вход 6 для суспензии питает форсунку через центральную трубку 4.

В пределах контекста настоящего изобретения воздух под высоким давлением означает, что газ или воздух, то есть текучая среда, подается под давлением от 5 бар и больше, таким как 5,5 бар или 6,0 бар, и до 10 бар или 12 бар или 15 бар. Если необходимо, может применяться еще более высокое давление.

На фиг. 12 показан другой вариант осуществления изобретения, в котором вход (L, 6) для подачи суспензии к форсунке выполнен через отверстие (9, I) для впуска воздуха. Указанное расположение может свободно применяться в других вариантах осуществления настоящего изобретения.

Специалисту в данной области техники будет понятно, что компоненты системы могут не располагаться в одном едином узле. В другом предпочтительном варианте осуществления изобретения (фиг. 13) в линейной смесительной камере для текучей среды или статической смесительной камере 5, содержащей вход 6 для подачи суспензии, отверстие 7 для впуска воздуха высокого давления и отверстие 8 для разбавителя могут быть в отдельном устройстве или корпусе М, соединенном по меньшей мере через одно соединительное устройство ICD, такое как магистраль, шланг или трубка, с распылительной головкой Н, содержащей распылитель 1 форсунки, форсунку 2, сходящийся корпус 3 воздушного коллектора с воздушным переходным конусом А, окружающим форсунку 2, которая соединена с центральной трубкой 4. Входное отверстие 9 обеспечивает подачу газа или газовой смеси, например, воздуха, пара, горячего пара, обеспечивая введение большого объема (низкого давления) воздуха, газа или пара, который направляется как прямоточное кольцо воздуха, газа или пара вокруг форсунки 2. Центральная трубка 4, питаемая через соединительное устройство ICD соответствующим продуктом, предназначенным для распыления, который подается от устройства, содержащего смесительную камеру 5, 9а на фиг. 13, предусматривает альтернативную конструкцию входа. Устройство Н также может быть установлено на центральной трубке для обеспечения определенного размещения распылителя в конкретном варианте применения автоматически или вручную, например, в сельскохозяйственных вариантах применения, при окраске распылением, при пожаротушении или других вариантах применения, указанных выше, где конкретное расположение распылителя задано или необходимо. Специалисту в данной области техники будет понятно, что устройство Н может применяться так или иначе в комбинации с устройством М или без него. Относительно соединительного устройства ICD специалисту в данной области техники хорошо известна проблематика таких средств. Однако специалисту известно, какие материалы, размеры (то есть диаметр и толщина стенки) и какие соединительные средства, такие как сцепления, зажимные приспособления или зажимные втулки, пригодны для реверсивного или нереверсивного соединения устройств Н и М друг с другом.

Распылитель 1 форсунки образует направленное распыленное облако капель, которое может иметь определенную форму и плотность в соответствии с размером распылителя форсунки, формой, конфигурацией и давлением воздуха. Указанное давление воздуха находится между 0,01 бар и 6,0 бар, предпочтительно между 0,02 бар и 5,0 бар, более предпочтительно между 0,04 бар и 4,5 бар, еще более предпочтительно между 0,5 бар и 2,0 бар и, еще предпочтительнее, между 0,8 и 2,0 бар. Конструкция предусматривает применение всех типов устройств, подающих воздух от низкого до высокого давления от стандартных ротационных лопастных воздуходувок или вентиляторов и до компрессоров. Устройства, подающие воздух под низким давлением, предпочтительны, поскольку они требуют меньших расходов на капитальные вложения, работу и эксплуатацию.

В дополнение к этому конфигурация распыленного облака капель может быть изменена посредством установки переходной пластины или элемента ТЕ на конце распылителя 1 форсунки. Такие переходные элементы показаны на фиг. 14. Такие переходные элементы позволяют преобразовывать сформированную в форме конуса распыленную текучую среду в сглаженную или имеющую форму завесы распыленную текучую среду. Такое формирование допускает получение специальных вариантов применения, в которых распыленная текучая среда скорее необходима в форме завесы, а не в конической форме.

Переходные элементы могут иметь много других конструкций. Цель состоит в достижении желательной, например прямоугольной, конической формы распыления без отрицательного влияния на распределение размеров капель. Это может быть достигнуто посредством включения небольшого уменьшения площади поперечного сечения относительно распылителя форсунки. Уменьшение площади находится в диапазоне от приблизительно 0% до 25%, предпочтительно от приблизительно 0% до 20%, более предпочтительно от приблизительно 0% до приблизительно 10% в зависимости от свойств потока газа и/или твердых частиц. Переходные элементы с другими конфигурациями могут быть смонтированы на распылитель форсунки согласно конкретной потребности и применению. Таблица 2 показывает разные конфигурации переходных элементов, которые следует рассматривать как не вносящие ограничений.

Полумуфта НС является полумуфтой на 150 фунтов, приспособленной к размеру трубки. Полумуфта непрерывно приварена к переходной пластине герметичным образом. Другие крепежные или установочные средства, которые обеспечивают воздухонепроницаемое соединение, известны специалисту в данной области техники и, таким образом, включены в данное описание. Внутреннее соединение, отцентрированное в сочленении, должно быть гладким для сведения к минимуму турбулентности. Углы переходных пластин предпочтительно округлены и не содержат заусенцев. Допуски на размер для переходного выходного отверстия (прямоугольный конец) находятся в пределах регулярных допусков, таких как ±0,1 мм. В пределах концепции настоящего изобретения переходный элемент является универсальным элементом и может быть выполнен для разных размеров трубки, то есть разных диаметров распылителя форсунки, таких как 1/2, 3/4, 1, 1,25, 1,5 дюйма, соответствующих диаметрам 12,70 мм, 19,05 мм, 25,40 мм, 31,75 мм или 38,10 мм. Специалист в данной области техники может выбирать разные диаметры, которые также больше или меньше этих величин, и вследствие отбора разных размеров диаметра другие размеры переходной пластины должны быть приспособлены соответственно, как известно специалисту в данной области техники.

На фиг. 15 показан схематический чертеж варианта осуществления изобретения с указанием соответствующих размеров в дюймах. Однако эти размеры не следует рассматривать как ограничивающие. Соответственно размеры могут увеличиваться или уменьшаться в соответствии с необходимостью.

Суспензии, содержащие твердые вещества, пригодные для распыления распылителем, соответствующим настоящему изобретению, известны специалисту в данной области техники и содержат минеральные материалы, такие как карбонаты щелочноземельных металлов, гидроокиси щелочноземельных металлов, оксиды щелочноземельных металлов или зольная пыль. Карбонаты щелочноземельных металлов содержат, например, природный карбонат кальция (GCC), такой как мрамор, мел или известняк, синтетический карбонат кальция, такой как осажденные карбонаты кальция (РСС), такие как арагонитовый осажденный карбонат кальция, ватеритный осажденный карбонат кальция и/или кальцитовый осажденный карбонат кальция, особенно призматический, ромбоэдрический или скаленоэдрический осажденный карбонат кальция, или поверхностно-модифицированные карбонаты кальция и смешанные аналогичные наполнители, содержащие карбонаты кальция, такие как доломит, или смешанные наполнители на основе карбоната; различные вещества, такие как тальк или его аналоги; слюду, глинистый диоксид титана, бентонит, магнезит, сатинит, сепиолит, хантит, диатомит, силикаты и их смеси, но не ограничиваясь ими.

Другие суспензии, содержащие твердые вещества, могут быть выбраны в соответствии с желательным вариантом применения распылителя, и, кроме того, с распылителем, соответствующим настоящему изобретению, также могут применяться жидкости и дисперсии и эмульсии согласно их конкретному применению.

В целом суспензия с минералом высокой твердости содержит по меньшей мере один минеральный материал в водной суспензии с содержанием твердого вещества от приблизительно 30 вес. % до 80 вес. %, предпочтительно от приблизительно 72 вес. % до приблизительно 7 9 вес. %, более предпочтительно от приблизительно 74 вес. % до приблизительно 78 вес. % на основе общего веса суспензии. Суспензии с высоким содержанием твердых частиц предпочтительны, поскольку они обеспечивают распыление большего количества твердых материалов, хотя суспензии с низким содержанием твердых веществ от 5 вес. % до приблизительно 30 вес. % не исключаются для применения с распылителем, соответствующим настоящему изобретению.

Водная суспензия также может содержать по меньшей мере один диспергирующий агент в суммарном количестве от приблизительно 0,01 вес. % до приблизительно 2 вес. %, предпочтительно от приблизительно 0,04 вес. % до приблизительно 1,5 вес. %, более предпочтительно от приблизительно 0,1 вес. % до приблизительно 1 вес. %, еще более предпочтительно от приблизительно 0,3 вес. % до приблизительно 0,6 вес. % на основе сухого веса минерального материала.

Диспергирующие агенты, которые могут использоваться, отобраны из группы, содержащей гомополимеры или сополимеры многоосновных карбоновых кислот, таких как акриловая или метакриловая кислоты или малеиновые кислоты; и/или их соли, например, частично или полностью нейтрализованные кислые соли с натрием, литием, калием, аммонием, кальцием, магнием, стронцием и/или алюминием или их смесями, предпочтительно натрием, кальцием и магнием, или дериватами таких кислот, такими как сложные эфиры на основе, например, акриловых кислот, метакриловой кислоты, малеиновой кислоты, фумаровой кислоты, итаконовой кислоты, например, акриламида или эфиров акриловой кислоты, таких как метилметакрилат или их смесей, щелочные полифосфаты или их смеси.

Молекулярный вес Mw таких продуктов предпочтительно находится в диапазоне от 1000 до 15000 г/молей, более предпочтительно в диапазоне от 3000 до 7000 г/молей, например, 3500 г/молей, наиболее предпочтительно в диапазоне от 4000 до 6000 г/молей, например, 5500 г/молей.

Частицы минерального материала водной суспензии имеют эквивалентный диаметр сферы <2 мкм, предпочтительно <1 мкм, еще более предпочтительно <0,5 мкм. Эквивалентный диаметр сферы, таким образом, колеблется от приблизительно 0,1 мкм до приблизительно 1,9 мкм. Предпочтительно от приблизительно 0,4 мкм до приблизительно 0,9 мкм.

Вязкость по Брукфилду суспензии минерального вещества, измеренная при 23°С после 1 минуты перемешивания при помощи вискозиметра RVT Brookfield™ при комнатной температуре и частоте вращения 100 об./мин пригодным шпинделем, составляет от 50 до 1000 мПа·с, предпочтительно 100-750 мПа·с, более предпочтительно от 150 до 600 мПа·с, наиболее предпочтительно от 200 до 460 мПа·с, например, 300 мПа·с.

Такие взвеси минерального вещества известны специалисту в данной области техники и доступны на рынке, например, такие как Hydrocarb 90®, Hydrocarb 60®, Hydrocarb HG®, поставляемые OMYA, или другие суспензии минерального вещества или дисперсии, существующие на рынке. В пределах контекста настоящего изобретения текучее минеральное вещество будет относиться к любому виду твердого минерального вещества в растворителе.

Распылитель, соответствующий настоящему изобретению, также может распылять на капли другие материалы, которые могут применяться в дисперсной форме и обеспечивать увеличенную реакционную способность или улучшенную обработку. Специалисту в данной области техники будет понятно, что не только дисперсии или взвеси являются пригодными продуктами для распыления согласно настоящему изобретению, но также и простые растворы или жидкости, то есть однофазовые смеси жидкости и рассеянные в них вещества, такие как удобрение, гербициды, фунгициды или средства гашения огня, могут быть распылены благодаря настоящему изобретению.

Таблица 3 показывает влияние на размер капли в зависимости от типа форсунки, расхода распыленной испытательной текучей среды через форсунку 2 и расхода воздушного потока в пределах воздушного коллектора 4 под давлением.

Условия испытаний согласно таблице 3

Испытания были проведены с применением следующих форсунок:

- гидравлических форсунок 1/4М-8 и 1/4М-4;

- форсунок SpiralJet, применявшихся для условий высокого расхода жидкости;

- форсунок Flomax Х015.

Материалом, применяемым для испытания распыления, был Hydrocarb 60®, то есть суспензия карбоната кальция высокой твердости, разбавленного до 28 вес. % твердого вещества в воде без поверхностно-активного вещества (жидкость типа А).

Форсунка Flomax Х015 показала себя более эффективной, чем другие коммерчески доступные конфигурации форсунок, примененных с распылительным устройством, соответствующим настоящему изобретению. Наименьшие размеры капель достигнуты при меньшем расходе воздушного потока, как можно видеть при условиях испытаний (ТС) 16.

В дополнение к этому значение распылителя форсунки становится очевидным, как можно видеть по ТС 9, где суспензия распылена без распылителя форсунки, но с окружающим воздушным потоком с расходом 1,6 м3/мин. Размер капель уменьшается по сравнению с ТС 1, где воздушный поток не использовался. ТС 1 показывает эффект распыления при собственных рабочих характеристиках форсунки. ТС 10 показывает, что, когда сходящийся переходный конус отсутствует, "уменьшенный патрубок" образует резкий переход от корпуса к распылителю форсунки, при этом размер капель увеличивается снова из-за несоответствующего воздушного потока, способствующего столкновению капель и, таким образом, приводящего к получению капель большего размера.

Измерения размера капель были проведены с применением анализатора частиц Malvern 2600. Анализатор Malvern представляет собой лазерный дифракционный инструмент, который измеряет размер капель на основе преломления энергии света, вызванного каплями, проходящими через выборочную область анализатора.

Интенсивность рассеянного света измеряется с применением ряда полукруглых фотодиодов, расположенных в приемном блоке. Применяется функция распределения Розина-Рэммлера для преобразования распространения силы света в функцию распределения по размерам капель. Испытание было выполнено с применением 300-миллиметровой принимающей линзы. Эта конфигурация линзы обеспечивает диапазон измерений от 1,2 до 564 мкм для инструмента Malvern 2600. Все испытания были выполнены с расстоянием распыления, составляющим 610 мм.

Для контроля давления жидкости и ее расхода применялась система Spraying Systems Co.® AutoJet® 2250 Modular Spray System. AutoJet® Modular Spray System представляет собой автономную модульную распылительную систему, которая улучшает рабочие характеристики распыляющих форсунок. Состоя из двух основных компонентов, то есть электрической панели управления и панели пневматического управления, модульная система снабжает мощностью полностью интегрированную систему.

В предпочтительном варианте осуществления изобретения распылению форсункой содействует сухой сжатый воздух. Распыляющий воздух был при комнатной температуре (20°С) при всех испытаниях. Кроме того, он был устойчивым и постоянным в ходе испытаний. Расходы сжатого воздуха были измерены при помощи калиброванного теплового массметра, производимого фирмой Endress-Hauser. Этот измеритель измеряет температуру воздуха/азота и давление в месте измерения для непосредственного определения удельного массового расхода. Высокоточный (±1%) диапазон измерений этого измерителя составлял от 0,0003 м3/мин до приблизительно 12,0 м3/мин (что равно от 0,3 л/мин до приблизительно 12000 л/мин).

Применялись диаметры DV0,5, D32, DV0,1 и DV0,99 для оценки размера капель. Терминология для размера капель следующая:

DV0,5: объемный срединный диаметр (также известный как VMD или MVD). Средство выражения размера капель с точки зрения объема распыленной жидкости. VMD является величиной, где 50% суммарного объема (или массы) распыленной жидкости составлены каплями с диаметрами, которые больше средней величины и на 50% меньше средней величины. Этот диаметр используется для сравнения изменения размера капель в среднем между условиями испытаний.

D32: средний размер капли по Заутеру (также известный как SMD) является средством выражения тонкости распыления с точки зрения площади поверхности, произведенной распылением. Средний размер капли по Заутеру представляет собой диаметр капли, имеющей такое же отношение объема к площади поверхности, как и суммарный объем всех капель к полной площади поверхности всех капель.

DV0,1: величина, где 10% суммарного объема (или массы) распыленной жидкости составлены каплями с диаметрами, более малыми или равными этой величине.

DV0,99: величина, где 99% суммарного объема (или массы) распыленной жидкости составлены каплями с диаметрами, более малыми или равными этой величине. Эта величина также может использоваться в качестве DMAX.

На фиг. 16 показано сравнение рабочих характеристик стандартной распылительной системы с форсункой 1/4М-8, распыляющей на открытом воздухе (ТС 1), с характеристиками такой же форсунки, установленной в распылительном устройстве с использованием такой же подачи суспензии (ТС 12). Наблюдается значительное уменьшение размеров капель.

ТС 15 показывает рабочие характеристики наилучшей доступной технологии Spraying Systems для получения тонких капель при помощи распылительной форсунки Flomax Х015 при тех же условиях подачи, как при ТС 1. ТС 12 ясно показывает, что распылительное устройство, соответствующее настоящему изобретению, обеспечивает распределение меньших капель по сравнению с лучшим доступным на известном уровне техники.

Распылитель, соответствующий настоящему изобретению, обеспечивает получение тонкодисперсных капель с диаметром в диапазоне от приблизительно 2 мкм до приблизительно 12 мкм.

На усмотрение пользователя предусматривается, какие коммерчески доступные форсунки используются в распылительном устройстве, так как форсунка 2 может заменяться любой пригодной форсункой, и ее применение в распылительном устройстве, соответствующем настоящему изобретению, будет заметно улучшать ее рабочие характеристики. В целом рабочие характеристики любой форсунки могут быть улучшены, когда указанная форсунка установлена в распылительном устройстве, соответствующем настоящему изобретению. Независимо от размера форсунки благодаря сходящемуся переходному воздушному конусу А корпус, распылитель форсунки или распылитель 1 форсунки, несущий сходящийся переходный воздушный конус 1, который является конкретным вариантом осуществления изобретения, могут иметь конструкцию, приспособленную для отобранной форсунки.

Одно потенциальное применение может быть, например, в технологии инжекции сорбента, когда собственный материал распыляется в мелкие капли распылителем, соответствующим настоящему изобретению, в промышленном энергетическом и отопительном котле для удаления кислотного или токсического газа и тяжелых металлов из дымового газа, генерируемого в ходе сгорания. Такой кислотный или токсический газ содержит HCl, SO2, СО, NOx. Примером тяжелого металла, накопленного в таких процессах сгорания, является ртуть (Hg).

Настоящее изобретение также относится к процессу микронизации текучей среды, содержащему этапы получения распылительного устройства, соответствующего настоящему изобретению, получения текучей среды для микронизации, при этом текучая среда подается через центральную обдувочную трубку (4) к форсунке (2), и газ подается через отверстие (9) для впуска воздуха, причем указанный газ ускоряется через сходящийся переходный воздушный конус (А) в кольце параллельного потока газа и входит в контакт с распыленной текучей средой, исходящей из форсунки, таким образом формируя капли, которые выпускаются из распылителя (1) форсунки.

Указанная текучая среда содержит жидкость или жидкую смесь, суспензию, дисперсию или эмульсию, где указанная жидкость или жидкая смесь, дисперсия суспензии или эмульсия является средством защиты сельскохозяйственной культуры или удобрением.

Настоящее изобретение также относится к процессу распыления текучей среды, в котором текучая среда представляет собой средство гашения огня.

Кроме того, настоящее изобретение относится к процессу, в котором суспензия представляет собой суспензию минерального вещества или в котором дисперсия представляет собой дисперсию минерального вещества.

Настоящее изобретение также относится к использованию микронизированных капель, когда такие капли применяются для защиты растений и удобрения.

Другим применением микронизированных капель в соответствии с настоящим изобретением является применение при пожаротушении.

Другое применение таких микронизированных капель относится к способу введения сорбента в печь, к сушке распылением или пожаротушению, когда текучая среда представляет собой дисперсию или суспензию минерального вещества.

Реферат

Изобретение относится к распылителю текучей среды, содержащему жидкостную форсунку с улучшенным формированием капель, и может быть использовано для распыления жидкостей или суспензий, содержащих твердые частицы. Распылительное устройство включает распылитель форсунки, жидкостную форсунку и корпус, содержащий сходящийся воздушный коллектор с переходным конусом для воздуха. Переходный конус окружает воздушную форсунку, которая соединена с центральной обдувочной трубкой. Обдувочная трубка питается через входное отверстие. Корпус содержит по меньшей мере одно отверстие для впуска воздуха, предназначенное для подачи газа, как прямоточного кольцевого потока вокруг форсунки. В распылительном устройстве текучая среда подается через центральную обдувочную трубку к жидкостной форсунке. Газ подается через отверстие для впуска воздуха. Газ ускоряется в сходящемся переходном воздушном конусе в кольцевом прямоточном потоке газа и входит в контакт с распыленной текучей средой, выходящей из жидкостной форсунки. Техническим результатом группы изобретений является обеспечение возможности формирования более мелких капель с увеличенным микронизированным объемным расходом, при этом большие объемы воздуха подаются в жидкость, распыляемую из форсунки. Высокие объемные соотношения приводят к такой средней длине свободного пробега между переносимыми каплями, которая минимизирует столкновения и предотвращает слияние капель. 6 н. и 31 з.п. ф-лы, 17 ил., 3 табл.

Формула

обеспечения распылительного устройства по любому из пп. 1-17; и

получения текучей среды для распыления, при этом текучая среда подается через центральную обдувочную трубку (4) к жидкостной форсунке (2), и при этом газ подается через отверстие (9) для впуска воздуха, причем указанный газ ускоряется в сходящемся переходном воздушном конусе (А) в прямоточное кольцо газа и входит в контакт с распыленной текучей средой, выходящей из форсунки, таким образом, формируя капли, которые проходят через распылитель (1) форсунки.

Комментарии