Способ термообработки дисперсного материала - SU698553A3

Код документа: SU698553A3

Описание

(54) СПОСОБ ТЕРМООБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА

териала, включающем стадии предварительного нагрева, декарбонизации, спекания с вводом топлива, охлаждения и использования тепла для получения пара, топливо на стадию спекания подают в количестве, необходимом для проведения экзотермических преобразований, а остальное количество топлива совместно с теплом, полученным на стадии спекания, подают или на получение пара и используют тепло отходящих газов на стадии декарбонизации, или на стадию декарбонизации и используют тепло отходящих газов на получение пара.

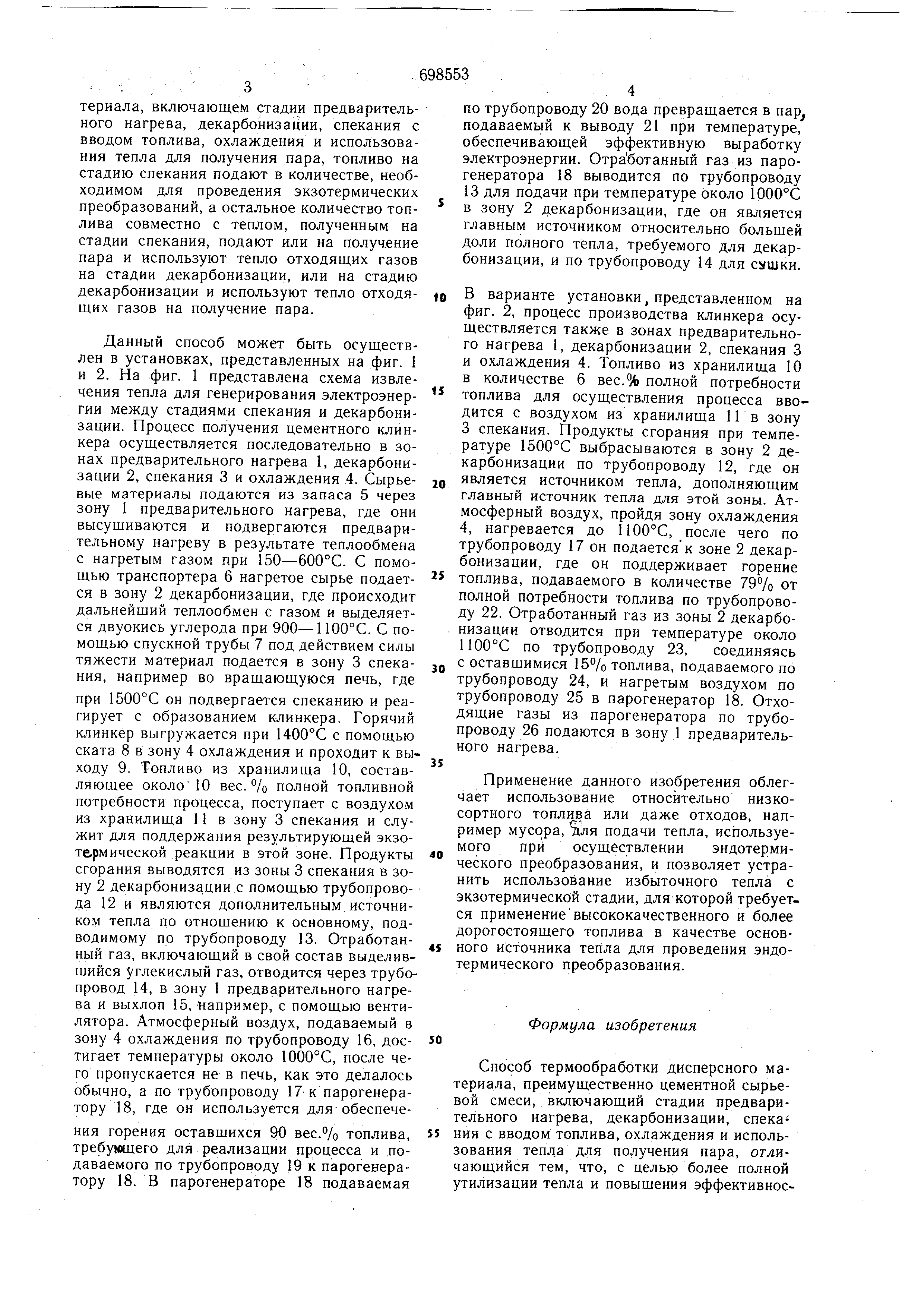

Данный способ может быть осуществлен в установках, представленных на фиг. 1 и 2. На фиг. 1 представлена схема извлечения тепла для генерирования электроэнергии между стадиями спекания и декарбонизации . Процесс получения цементного клинкера осуществляется последовательно в зонах предварительного нагрева 1, декарбонизации 2, спекания 3 и охлаждения 4. Сырьевые материалы подаются из запаса 5 через зону 1 предварительного нагрева, где они высущиваются и подвергаются предварительному нагреву в результате теплообмена с нагретым газом при 150-600°С. С помощью транспортера 6 нагретое сырье подается в зону 2 декарбонизации, где происходит дальнейший теплообмен с газом и выделяется двуокись углерода при 900-1100°С. С помощью спускной трубы 7 под действием силы тяжести материал подается в зону 3 спекания , например во вращающуюся печь, где

при 1500°С он подвергается спеканию и реагирует с образованием клинкера. Горячий клинкер выгружается при 1400°С с помощью ската 8 в зону 4 охлаждения и проходит к выходу 9. Топливо из хранилища 10, составляющее около10 вес. °/о полной топливной потребности процесса, поступает с воздухом из хранилища 11 в зону 3 спекания и служит для поддержания результирующей экзотермической реакции в этой зоне. Продукты сгорания выводятся из зоны 3 спекания в зону 2 декарбонизации с помощью трубопровода 12 и являются дополнительным источником тепла по отношению к основному, подводимому по трубопроводу 13. Отработанный газ, включающий в свой состав выделившийся углекислый газ, отводится через трубопровод 14, в зону 1 предварительного нагрева и выхлоп 15, -например, с помощью вентилятора . Атмосферный воздух, подаваемый в зону 4 охлаждения по трубопроводу 16, достигает температуры около 1000°С, после чего пропускается не в печь, как это делалось обычно, а по трубопроводу 17 к парогенератору 18, где он используется для обеспечения горения оставшихся 90 вес.% топлива, ss требующего для реализации процесса и .подаваемого по трубопроводу 19 к парогенератору 18. В парогенераторе 18 подаваемая

ПО трубопроводу 20 вода превращается в пap подаваемый к выводу 21 при температуре, обеспечивающей эффективную выработку электроэнергии. Отработанный газ из парогенератора 18 выводится по трубопроводу 13 для подачи при температуре около 1000°С в зону 2 декарбонизации, где он является главным источником относительно больщей доли полного тепла, требуемого для декарбонизации , и по трубопроводу 14 для С5/ШКИ.

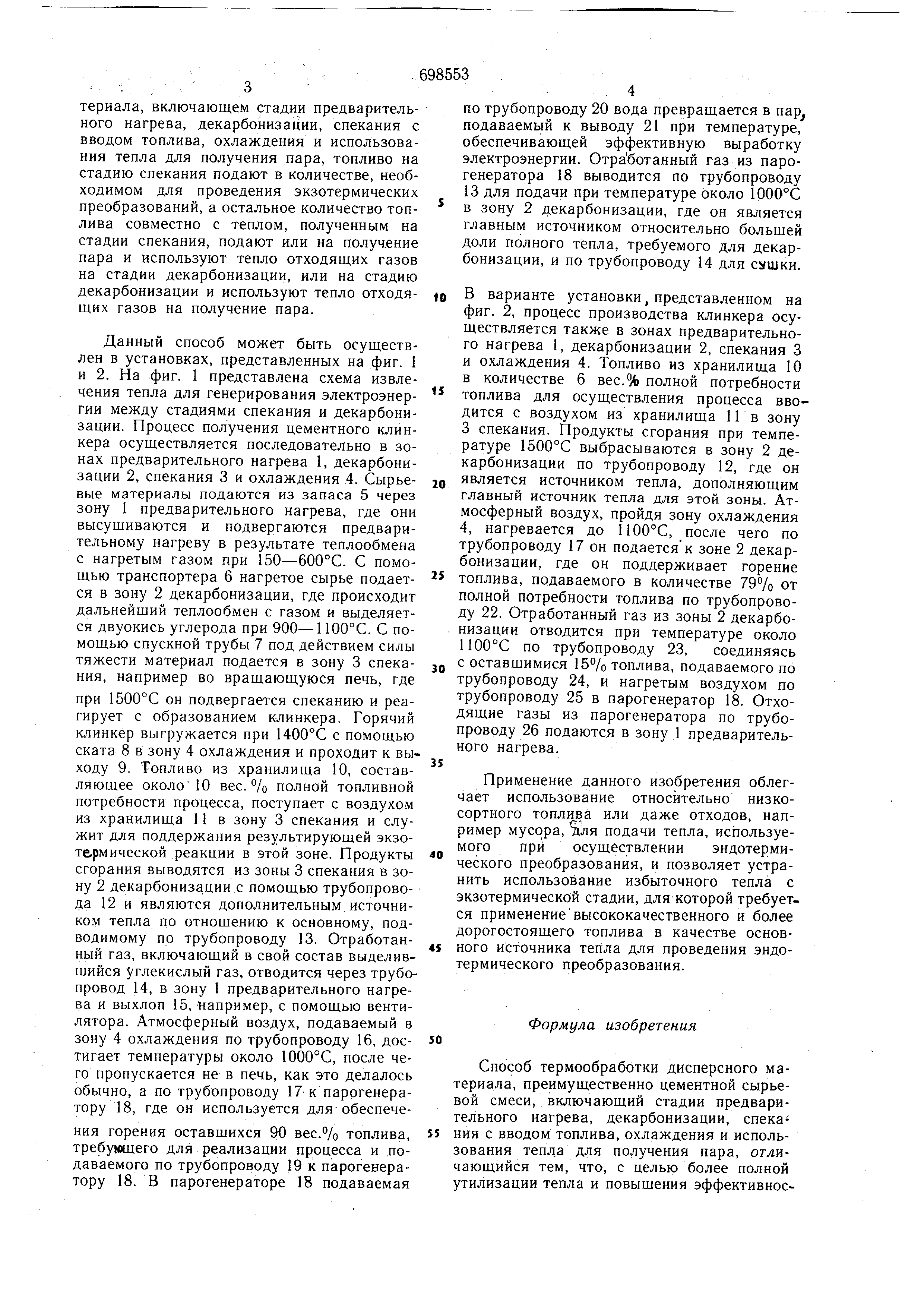

В варианте установки, представленном на фиг. 2, процесс производства клинкера осуществляется также в зонах предварительного нагрева 1, декарбонизации 2, спекания 3 и охлаждения 4. Топливо из хранилища 10 в количестве 6 вес.% полной потребности топлива для осуществления процесса вводится с воздухом из хранилища Ив зону 3 спекания. Продукты сгорания при температуре 1500°С выбрасываются в зону 2 декарбонизации по трубопроводу 12, где он является источником тепла, дополняющим Главный источник тепла для этой зоны. Атмосферный воздух, пройдя зону охлаждения 4, нагревается до 1100°С, после чего по трубопроводу 17 он подаетсяк зоне 2 декарбонизации , где он поддерживает горение топлива, подаваемого в количестве 79% от полной потребности топлива по трубопроводу 22. Отработанный газ из зоны 2 декарбо . низации отводится при температуре около 1100°С по трубопроводу 23, соединяясь с оставщимися 15/о топлива, подаваемого по трубопроводу 24, и нагретым воздухом по трубопроводу 25 в парогенератор 18. Отходящие газы из парогенератора по трубопроводу 26 подаются в зону 1 предварительного нагрева.

Применение данного изобретения облегчает использование относительно низкосортного топлива или даже отходов, например мусора, Т1Ля подачи тепла, используемого при осуществлении эндотермического преобразования, и позволяет устранить использование избыточного тепла с экзотермической стадии, для которой требуется применение высококачественного и более дорогостоящего топлива в качестве основного источника тепла для проведения эндотермического преобразования.

Формула изобретения

Способ термообработки дисперсного материала , преимущественно цементной сырьевой смеси, включающий стадии предварительного нагрева, декарбонизации, спекания с вводом топлива, охлаждения и использования тепда для получения пара, отличающийся тем, что, с целью более полной утилизации тепла и повыщения эффективноети процесса, топливо на стадию спекания подают в количестве, необходимом для проведения экзотермических преобразований, а остальное количество топлива совместно с теплом, полученным на стадии спекания, подают или на получение пара и используют тепло отходящих газов на стадии декарбонизации , или на стадию декарбонизации и используют тепло отходящих газов на получение пара.

Источники информации, принятые во внимание при экспертизе 1. Богданов А. И. Опыт эксплуатации

котлов-утилизаторов. Журнал «Огнеупоры,

№ 6,-1967, с. 56-58.

12

19

(риг.1

Реферат

Формула

Комментарии