Способ контроля, регулирования и/или управления процессом получения (мет)акролеина и/или (мет)акриловой кислоты - RU2356882C2

Код документа: RU2356882C2

Чертежи

Описание

Настоящее изобретение относится к способу контроля, регулирования и/или управления процессом получения (мет)акролеина и/или (мет)акриловой кислоты частичным окислением в газовой фазе С3- и/или С4-соединений-предшественников в присутствии гетерогенного, имеющего форму частиц катализатора в реакторе с двумя или более вертикальными, расположенными параллельно друг к другу при образовании каждый раз зазора термолистовыми пластинами.

Сокращенное написание (мет)акролеин обозначает известным образом акролеин и/или метакролеин. Аналогично сокращенное написание (мет)акриловая кислота применяется для акриловой кислоты и/или метакриловой кислоты.

Частичное окисление С3- и/или С4-соединений-предшественников, таких как пропилен, пропан, изо-бутен, изо-бутан, изо-бутанол, простой метиловый эфир изо-бутанола, акролеин или метакролеин (т.е. в особенности содержащие 3 или 4 атома углерода углеводороды), в газовой фазе осуществляют известным образом в присутствии гетерологического, имеющего форму частиц катализатора. Это взаимодействие является сильно экзотермическим и до сих пор оно проводилось в крупных технических масштабах в основном в кожухотрубных реакторах с контактными трубами, в которых размещаются гетерогенные, имеющие форму частиц катализаторы и через которые пропускается газообразная реакционная смесь и высвобождающаяся теплота реакции отводится косвенно теплоносителем, который циркулирует в промежуточном пространстве между контактными трубами. В качестве теплоносителя часто применяется солевой расплав.

Реакция, исходя из алкана, может проводиться на одной стадии реакции до получения кислоты или на первой стадии до получения альдегида и на второй стадии до получения кислоты. Альтернативное проведение реакции может включать на первой из трех стадий стадию получения из алкана олефина, на второй стадии получение альдегида и на третьей стадии получение кислоты. Исходя из олефина, на двух стадиях сначала можно оксидировать его в альдегид и потом в кислоту или же на одной стадии из олефина в кислоту. Получение кислоты может также осуществляться на одной стадии, исходя из альдегида. В качестве альдегида понимается при этом (мет)акролеин и в качестве кислоты (мет)акриловая кислота.

Альтернативно также возможно отводить тепло реакции через теплоноситель, который пропускается через пластинообразные теплопередающие элементы. Для пластинообразных теплопередающих элементов применяются также такие синонимные понятия, как теплообменные пластины, теплопередающие листы, термопластины или термолистовые пластины.

Теплопередающие пластины определяются как поверхностные элементы, которые имеют снабженные подводящими и отводящими линиями внутренние камеры с меньшей толщиной по отношению к поверхности. Как правило, они изготавливаются из листов, часто из стальных листов. В зависимости от случая применения, в частности, свойств реакционной среды, а также теплоносителя, могут применяться специальные, стойкие к коррозии, а также покрытые слоем материалы. Подводящие и отводящие приспособления для теплоносителя, как правило, расположены на противолежащих друг другу концах теплообменных пластин. В качестве теплоносителя применяются часто вода, а также Diphyl® (смесь из 70 до 75 вес.% простого дифенилового эфира и 25 до 30 вес.% дифенила), который частично испаряется в процессе кипения. Возможно применение и других органических теплоносителей с низким давлением пара, а также ионных жидкостей.

Понятие термолисты или термолистовые пластины применяется в особенности для теплопередающих пластин, отдельные, в основном два листа которых связаны друг с другом точечной и/или накатной сваркой и часто пластически, отформованы с применением гидравлического давления при образовании подушек.

Понятия теплообменные пластины, теплопередающие пластины, термолисты, термопластины или термолистовые пластины применяются в смысле вышеприведенного определения.

Реактор с устройствами для отвода тепла реакции в форме теплопередающих пластин описан в документе WO-A 01/85331. Реактор в основном цилиндрической формы содержит сплошной катализаторный слой, в который встроен пластинчатый теплопередающий элемент.

Согласно изобретению, с целью достижения гомогенности измеряемых зон, предлагается способ контроля, регулирования и/или управления процессом получения (мет)акролеина и/или (мет)акриловой кислоты частичным окислением в газовой фазе

С3- и/или С4-соединений-предшественников в присутствии гетерогенного, имеющего форму частиц катализатора в реакторе с двумя или более вертикальными, расположенными параллельно друг к другу при образовании каждый раз зазора термолистовыми пластинами, причем в зазорах размещают гетерогенный, имеющий форму частиц катализатор и газообразную смесь пропускают через зазоры, причем в качестве величины контроля, управления и/или регулирования выбирают одну или несколько температурных величин, которые измеряют в одном или нескольких зазорах, в одной или нескольких точках измерения, которые распределяют по высоте каждого зазора.

Согласно одной из предпочтительных форм выполнения способа в качестве дальнейшей величины контроля, управления и/или регулирования выбирают состав газообразной реакционной среды в одном или нескольких зазорах, который определяют в одной или нескольких точках измерения, которые распределяют по высоте каждого зазора.

При этом контроль, управление и/или регулирование процессом осуществляют с использованием устройства с гильзой, которую размещают в зазоре, причем гильза заканчивается вне реактора и окружает каждый раз один узел измерения температуры с одной или несколькими точками измерения.

Далее термолистовые пластины размещают в одном или нескольких имеющих форму прямоугольного параллелепипеда модулях, которые выполняют из двух или более прямоугольных, расположенных параллельно друг другу при образовании зазора термолистовых пластин, причем

- модули термолистовых пластин окружают снимающей давление в основном цилиндрической гильзой, включающей цилиндрическую боковую поверхность и замыкающие ее на обоих концах колпаки, причем ее продольную ось направляют параллельно к плоскости термолистовых пластин, причем

- один или несколько уплотнительных элементов размещают таким образом, что газообразная реакционная смесь протекает кроме как через ограниченные колпаками внутренние реакционные камеры, только через зазоры, и

- каждый модуль термолистовых пластин снабжают одним или несколькими независимыми друг от друга узлами измерения температуры, предпочтительно

двумя или тремя, особенно предпочтительно тремя узлами измерения температуры.

Для определения производственных условий реакторов имеет существенное значение информация о температурном поле в катализаторном слое. Это относится к местному распределению температуры, например, высоте и положению температурного максимума (Hot-Spot). Также и температурная характеристика реакционной среды вдоль пути движения потока реакционной среды может быть существенной для процесса управления и регулирования реакционной системы.

Наряду со стационарной эксплуатацией должны быть под контролем начало и конец эксплуатации или изменяемые по времени граничные условия эксплуатации, также и в более продолжительные промежутки времени, например изменение активности катализатора (деактивирование). На основе измеренной температуры может быть обеспечена, например надежная эксплуатация, однако также и настроено и сохранено каждый раз предпочтительное оптимальное производственное состояние. Возможны также и заключения о наиболее благоприятном режиме эксплуатации, например, относительно состава исходных продуктов и количества потока исходных продуктов, а также температуры охлаждения и расхода охладительной среды. Кроме того, посредством дополнительного измерения концентрации в катализаторной засыпке можно следить за ходом реакции и, например, можно определять кинетику реакции при определенных производственных условиях. Например, на основе характеристик концентрации при прохождении потока, в особенности вместе с температурным профилем, может характеризоваться процесс деактивирования катализатора, что может применяться для предпочтительного ведения реакции с образованием малых количеств побочных продуктов, также подогнанного к нагрузке исходными продуктами и количественному потоку процесса, или же для улучшения катализатора и конструкции реактора.

При кожухотрубных реакторах согласно аналогу при применении гильз измерения температуры или насадок измерения температуры в катализаторной засыпке требуется использование специальных труб с увеличенным внутренним диаметром, чтобы обеспечивать в этих трубах сравнимое с нормальными реакционными трубами протекание реакции и этим обеспечивать возможность достоверного измерения температуры.

Было установлено, что возможно определять температурный профиль в имеющем форму частиц катализаторе, размещенном в зазоре между двумя листовыми термопластинами, по его высоте, т.е. температурный профиль вдоль пути потока, и далее концентрацию по высоте катализатора, т.е. концентрацию вдоль пути потока, без нарушения процесса самими измерительными действиями.

Листовые термопластины выполняются предпочтительно из коррозионно-устойчивых материалов, в частности из благородной стали, например, с номером 1.4541 или 1.4404, 1.4571 или 1.4406, 1.4539, а также 1.4547 и 1.4301 или из других легированных видов стали.

Толщина материала для этого может выбираться между 1 и 4 мм, 1,5 и 3 мм, а также между 2 и 2,5 мм или 2,5 м.

Как правило, два прямоугольных листа объединяются на их продольных и торцевых сторонах в листовую термопластину, причем возможен или накатной шов, или боковая сварка, или комбинация из обеих возможностей, так что камера, в которой позже находится теплоноситель, со всех сторон уплотнена. Предпочтительно край термолистовых пластин отделяется на или уже в боковом накатном шве продольной кромки, чтобы плохо или вообще не охлажденная краевая зона, в которой в большинстве случаев размещен катализатор, имела по возможности малое геометрическое расширение.

Листы связаны друг с другом точечной сваркой, распределенной по четырехугольной поверхности. Также возможно, по меньшей мере, частичное соединение прямыми, или загнутыми, или же круговыми накатными швами. Также возможно разделение обтекаемого теплоносителем объема на несколько отдельных зон посредством дополнительных накатных швов.

Одной возможностью распределения сварных точек на термолистовых пластинах является распределение по рядам с равноудаленным расстоянием между сварными точками от 30 до 80 мм или же от 35 до 70 мм, причем возможны расстояния от 40 до 60 мм, при этом еще одна форма выполнения предусматривает расстояния от 45 до 50 мм, а также от 46 до 48 мм. Типичным образом расстояния между сварными точками варьируются в соответствии с техникой изготовления до±1 мм, и сварные точки непосредственно смежных рядов, смотря в продольном направлении пластины, расположены смещенными на половину расстояния сварных точек. Ряды сварных точек в продольном направлении пластины могут быть расположены равноотстоящими рядами от 5 до 50 мм или же от 8 до 25 мм, причем возможны также и расстояния от 10 до 20 мм и также от 12 до 14 мм. Далее возможны также и подогнанные под случай применения спаривания расстояний между сварными точками и расстояний между рядами. Расстояния между рядами могут находиться в определенном герметрическом соотношении к расстоянию между сварными точками, типичным образом на четверть расстояния между сварными точками или меньше, так что получается определенное равномерное расширение термолистов при изготовлении. Заданным расстояниям между сварными точками и рядами предназначено определенное количество сварных точек на каждую единицу поверхности пластины, возможны значения 200 до 3000, типичные значения 1400 до 2600 сварных точек на м2 поверхности пластины. Предпочтительно от 20 до 35 сварных точек находятся в прямоугольной частичной зоне поверхности, размером 5 х расстояний между сварными точками и 5 х расстояний между рядами.

Ширина термолистовых пластин в основном ограничена с точки зрения техники изготовления и может лежать в интервале между 100 и 2500 мм или же между 500 и 1500 мм. Длина термолистовых пластин в зависимости от реакции, в частности от температурного профиля реакции, может составлять между 500 и 7000 мм или же между 3000 и 4000 мм.

Каждый раз две или несколько термолистовых пластин расположены параллельно и на расстоянии с образованием модулей листовых термопластин. Вследствие этого между непосредственно смежными термолистовыми пластинами образуются шахтообразные зазоры, которые в самых узких местах дистанций между пластинами имеют ширину, например, между 8 и 150 мм, а также от 10 до 100 мм. При возможной форме выполнения может быть ширина от 12 до 50 мм или от 14 до 25 мм, причем может быть выбрана ширина от 16 до 20 мм. Была уже испробована ширина зазора в 17 мм.

Между отдельными термолистовыми пластинами модуля термолистовых пластин, например, при пластинах с большой поверхностью, могут быть дополнительно встроены распорки, чтобы предотвратить деформации, которые могут изменить расстояние между пластинами или положение пластин. Для встройки этих распорок частичные зоны листов могут быть отделены, например, круговыми накатными швами или сварными точками большего диаметра от зон протекания теплоносителя, чтобы в их середине можно было выполнить в пластинах отверстия, например, для стержнеобразных распорок, которые могут быть свинчены или сварены.

Зазоры между отдельными пластинами могут иметь одинаковую дистанцию, при необходимости, зазоры могут быть различной ширины, если это допускает реакция, или желаемая реакция этого требует, или могут быть достигнуты преимущества относительно аппаратуры или техники охлаждения.

Заполненные катализаторными частицами зазоры модуля термолистовых пластин могут быть уплотнены относительно друг друга, например герметично сварены или могут иметь связь друг с другом, обусловленную процессом.

Для установки желаемого зазора при объединении отдельных термолистовых пластин в модуль пластины фиксируются в их положении и в их расстоянии друг к другу.

Сварные точки непосредственно смежных термолистовых пластин могут быть противолежащими или смещенными друг к другу.

Для ввода гильзы в зазор между термолистовыми пластинами особенно предпочтительно, если термолистовые пластины, каждый, имеют одинаковое распределение сварных точек и сварные точки смежных термолистовых пластин лежат напротив друг к другу.

Гильзы могут оканчиваться вне реактора как поверх него, так и под ним. При одной предпочтительной форме выполнения возможно то, что гильзы оканчиваются как поверх реактора, так и под ним. При этом узел измерения температуры может непрерывно перемещаться в гильзе, так что непрерывно может определяться изображение температурного профиля, не только прерывные значения измерения температуры. Для этого может применяться отдельный измерительный элемент, предпочтительно также элемент многократного измерения, так как необходимый путь перемещения для беспрерывного измерения температурного профиля тогда составляет только расстояние между точками измерения.

Гильзы могут направляться бесшовно через внешний кожух реактора или иметь соединительные элементы в области поверх заполненных катализатором модулей термолистовых пластин, соответственно, при вводе снизу внутри модулей термолистовых пластин. В особом варианте выполнения во внутреннем пространстве реактора гильзы снабжены местами разъединения, которые выполнены как режущее или зажимное кольцевое соединение, так что значительно облегчается монтаж.

Узел измерения температуры, как правило, имеет несколько распределенных по своей длине и этим по высоте зазора точек измерения. В качестве узлов измерения температуры используются предпочтительно узлы многократного измерения (так называемые мультитермоэлементы), однако могут применяться также и все другие, в частности физические принципы измерения температуры, такие как платиновый термометр сопротивления, например, РТ-100 или РТ-1000, термометр сопротивления или полупроводниковые чувствительные элементы. В зависимости от применяемой температуры пригодны все описанные в стандарте DIN43710 и DIN EN 60584 термоэлементы предпочтительно типа К согласно стандарту DIN EN 60584.

Согласно одному из предпочтительных вариантов выполнения гильзу снабжают одним местом разъединения во внутреннем пространстве реактора.

Распределенные точки измерения могут быть расположены равноотстоящими, особенно предпочтительно в зонах реактора с ожидаемыми температурными экстремами и/или особенно большими перепадами температуры с меньшими расстояниями друг к другу и в остальных зонах реактора с увеличенным расстоянием друг другу.

Преимущественно узел измерения температуры имеет от 5 до 60 точек измерения, предпочтительно от 10 до 50 точек измерения, особенно предпочтительно от 15 до 40 точек измерения и более предпочтительно от 20 до 30 точек измерения.

В одной предпочтительной форме выполнения изобретения узел измерения температуры имеет 20 точек измерения и внешний диаметр около 3,8 мм, так что узел измерения температуры может быть монтирован в гильзу с внешним диаметром 6 мм и внутренним диаметром 4 мм.

В еще одной предпочтительной форме выполнения узел измерения температуры снабжают 40 точками измерения и внешний диаметр прибл. 2,5 мм, так что он может быть монтирован в гильзу с внешним диаметром 5 мм дюйма и внутренним диаметром 3 мм.

В одной форме выполнения гильзу, окружающую термоэлемент, размещают на боковом ограничении зазора между двумя термолистовыми пластинами. Чтобы предотвратить искажения измерений, при этом следует предусмотреть изолирующий элемент между боковым ограничением зазора и гильзой, так что также и на краю катализаторной засыпки можно регистрировать репрезентативный температурный сигнал. При этом особенно предпочтительно то, что гильза жестко встроена в зазор и может там оставаться и не должна монтироваться, соответственно, демонтироваться вместе с катализаторной засыпкой. В этом случае она может быть выполнена нецилиндрической геометрической формы, например, с квадратным или полукруглым поперечным сечением.

Кроме того, возможно размещать гильзу, окружающую узел измерения температуры, горизонтально в зазоре между двумя термолистовыми пластинами. Благодаря этому можно определять профиль температуры по поперечному сечению зазора.

При еще одной предпочтительной форме выполнения дополнительно к вышеописанной гильзе с узлом измерения температуры в одном или нескольких зазорах предусматривают еще одну гильзу, которая имеет перфорации, а также, по меньшей мере, трубочку взятия пробы для ввода вовнутрь гильзы, которая расположена таким образом, что газообразную реакционную смесь вводят через перфораций в гильзе вовнутрь трубочки взятия пробы, отводят из трубочки взятия пробы наружу реактора и подвергают анализу.

В качестве гильзы применяют предпочтительно металлическую трубу, предпочтительно с внешним диаметром в интервале от 5 до 15, в частности от 8 до 10, мм и толщиной стенки предпочтительно 1 мм. Гильза имеет перфорации согласно изобретению, т.е. отверстия в реакционное пространство, причем они не ограничены в отношении геометрической формы. Предпочтительно отверстия выполнены круглыми. В частности, возможно также и их шлицеобразное выполнение с расположением шлицев в продольном направлении трубочки взятия пробы. Перфорации имеют предпочтительно общую поверхность от 1 до 50%, предпочтительно от 1 до 10%, в пересчете на общую боковую поверхность гильзы. Они служат для того, чтобы газообразная реакционная смесь протекала в гильзу и этим попадала в расположенную внутри гильзы трубочку взятия пробы. Отведенная из трубочки взятия пробы вне реактора проба может, например, анализироваться имеющимися производственными аналитическими средствами. В одинаковой степени возможно отводить и анализировать пробы непрерывно или в определенные промежутки времени.

Взятие пробы при этом осуществляют посредством собственного давления системы через регулирующий клапан или перепускным устройством или с помощью насоса, соответственно компрессора, или с помощью излучателя/инъектора, причем проба может быть введена в систему с атмосферным давлением, а также с пониженным или повышенным давлением по отношению к атмосферному давлению. Предпочтительно система анализов, в которую вводится проба, для повышения точности измерений настроена на постоянное давление.

В одной предпочтительной форе выполнения перфорированную гильзу размещают по середине зазора. При таком расположении симметрия потока в зазоре мало нарушена. Монтаж может осуществляться вертикально сверху или снизу, причем он осуществляется предпочтительно с той же стороны реактора, с которой подается газообразная реакционная смесь.

При варианте выполнения, при котором как встройку гильзы, так и подачу газообразной реакционной смеси в реактор осуществляют сверху, гильзы имеют перфорации только в верхней зоне зазора, в частности, до его середины. Так как трубочка взятия пробы простирается только по верхней зоне гильзы до места, где проба для определения ее состава принимается через отверстие, расположенная под ней пустая зона гильзы представляла бы себе байпас для реакционной смеси. Это предотвращается тем, что перфорации в гильзе предусмотрены только в верхней зоне зазора.

Аналогично возможно производить встройку гильз, а также подачу газообразной реакционной смеси в реактор снизу и через термолистовые пластины пропускать теплоноситель, который при условиях реакции частично или полностью кипит.

Предпочтительно трубочка взятия пробы может быть жестко связана с гильзой таким образом, что отверстие трубочки взятия пробы расположено непосредственно на перфорации гильзы, отверстия трубочки взятия пробы и гильзы таким образом перекрываются.

При еще одной форме выполнения изобретения трубочку взятия пробы размещают в перфорированной гильзе с возможностью вращения и снабжают, по меньшей мере, двумя расположенными со смещением на боковой поверхности отверстиями, так что газообразная реакционная смесь постоянно втекает только через одно из отверстий в трубочку взятия пробы. Предпочтительно отверстия трубочки взятия пробы в качестве шлицев расположены в ее продольном направлении, вследствие чего имеется больше пространства при подгонке отверстий гильзы и трубочки взятия пробы.

Благодаря такому выполнению посредством одной единственной трубочки взятия пробы могут быть взяты пробы во многих местах, распределенных по высоте зазора.

При еще одном предпочтительном варианте выполнения каждая трубочка взятия пробы имеет, по меньшей мере, две, предпочтительно от двух до четырех, отделенных друг от друга камер, каждая с одним отверстием, в которое через перфорации гильзы втекает газообразная реакционная смесь, причем газообразная реакционная смесь отводится отдельно из каждой камеры и подвергается анализу. Камеры могут при этом быть расположены рядом друг с другом или концентрично друг к другу.

Выполнением двух или нескольких отделенных друг от друга камер в трубочках взятия пробы повышается число точек измерения, в которых могут быть отведены пробы газообразной реакционной смеси.

Особенно предпочтителен вариант выполнения, при котором предусматривают трубочку взятия пробы с несколькими камерами, которая дополнительно расположена с возможностью вращения вокруг своей продольной оси. Благодаря такому выполнению для каждой камеры могут быть расположены два или несколько, предпочтительно четыре, смещенных друг к другу шлица для приема газообразной реакционной смеси, причем газообразная реакционная смесь втекает в каждую камеру только через одно отверстие. Вследствие такого выполнения повышается число точек измерения состава газообразной реакционной смеси.

При еще одном предпочтительном варианте выполнения предусматривают две или более трубочек взятия пробы, которые жестко связаны с гильзой таким образом, что отверстие каждой трубочки взятия пробы расположено непосредственно на перфорации гильзы и при этом отдельные трубочки взятия пробы заканчиваются на различной высоте в зазоре. Кроме того, возможно выполнение самой гильзы в качестве трубочки взятия пробы таким образом, что в местах, в которых имеется непосредственная связь с трубочкой взятия пробы, предусмотрены перфорации и, кроме того, на одном отличном от устья трубочек взятия пробы месте предусмотрена единственная дальнейшая перфорация в гильзе, через которую втекает газообразная реакционная смесь.

Способом согласно изобретению таким образом возможна точная информация о фактическом протекании реакций и о реальной температуре, предпочтительно об определяющей Hot-Spot температуре при использовании имеющейся производственной аналитической системы. Благодаря этому возможно значительно более близкое приближение к границам нагрузки катализатора. Катализатор может при этом лучше использоваться, причем одновременно предотвращаются повреждения вследствие образования нежелательно сильных Hot Spot. Далее при наличии информации о фактическом протекании реакций активность катализатора в зазоре может быть обеспечена при подгонке к фактическому протеканию реакций. Вследствие этого катализатор можно беречь, в особенности в термически более сильно нагруженных зонах, и это повышает его границу старения.

Кроме того, реактор для получения (мет)акролеина и/или (мет)акриловой кислоты можно эксплуатировать более равномерно, вследствие чего можно положительно влиять на общую селективность происходящих в нем реакций. Далее вследствие подгонки активности катализатора к фактическому протеканию реакции снижается требуемое количество теплоносителя.

Изобретение поясняется далее более подробно с помощью следующих изображений.

Фиг.1 - сечение реактора с термолистовыми пластинами с расположенной по середине гильзой для термоэлемента, в продольном сечении, с изображением в поперечном сечении на фиг.1А.

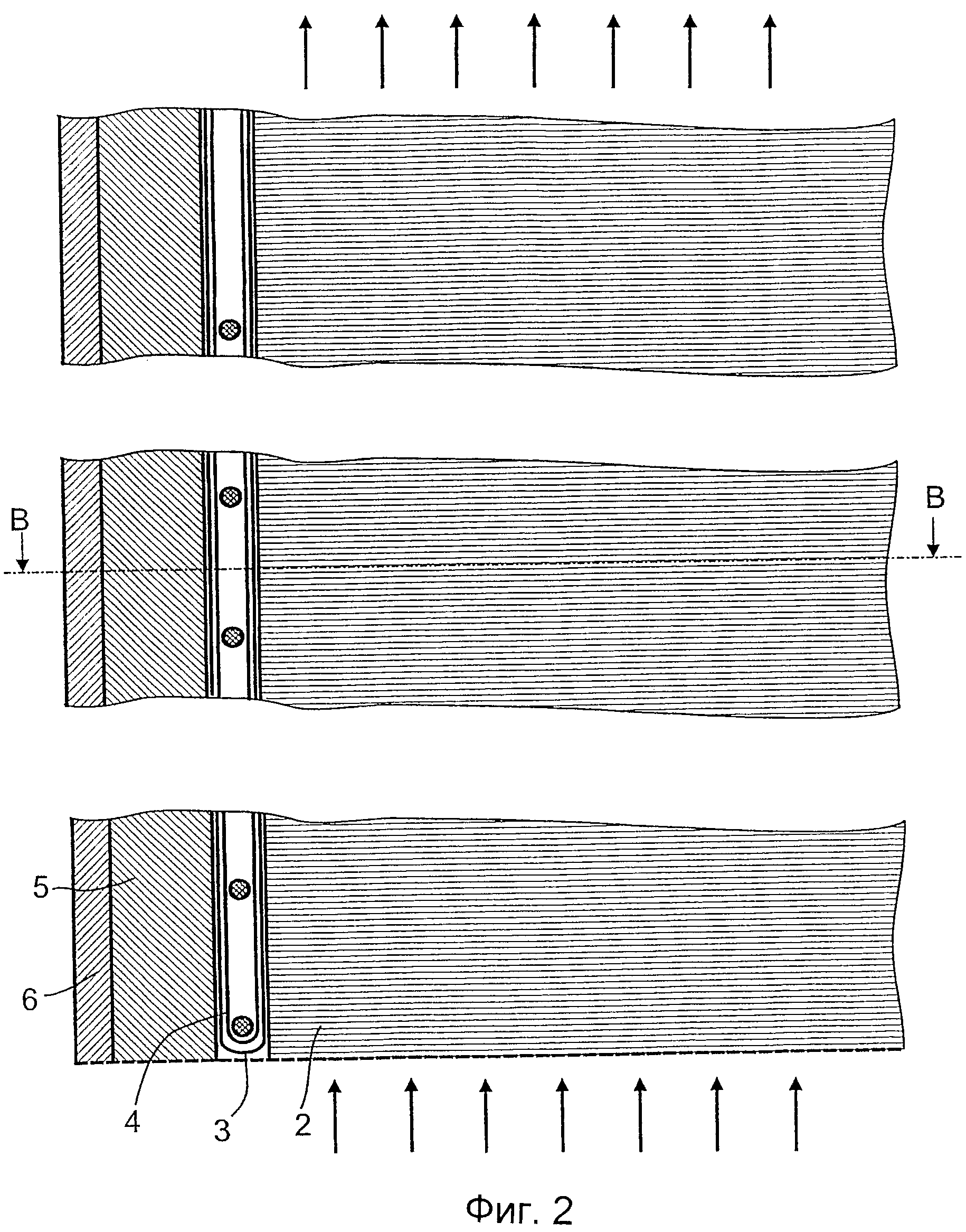

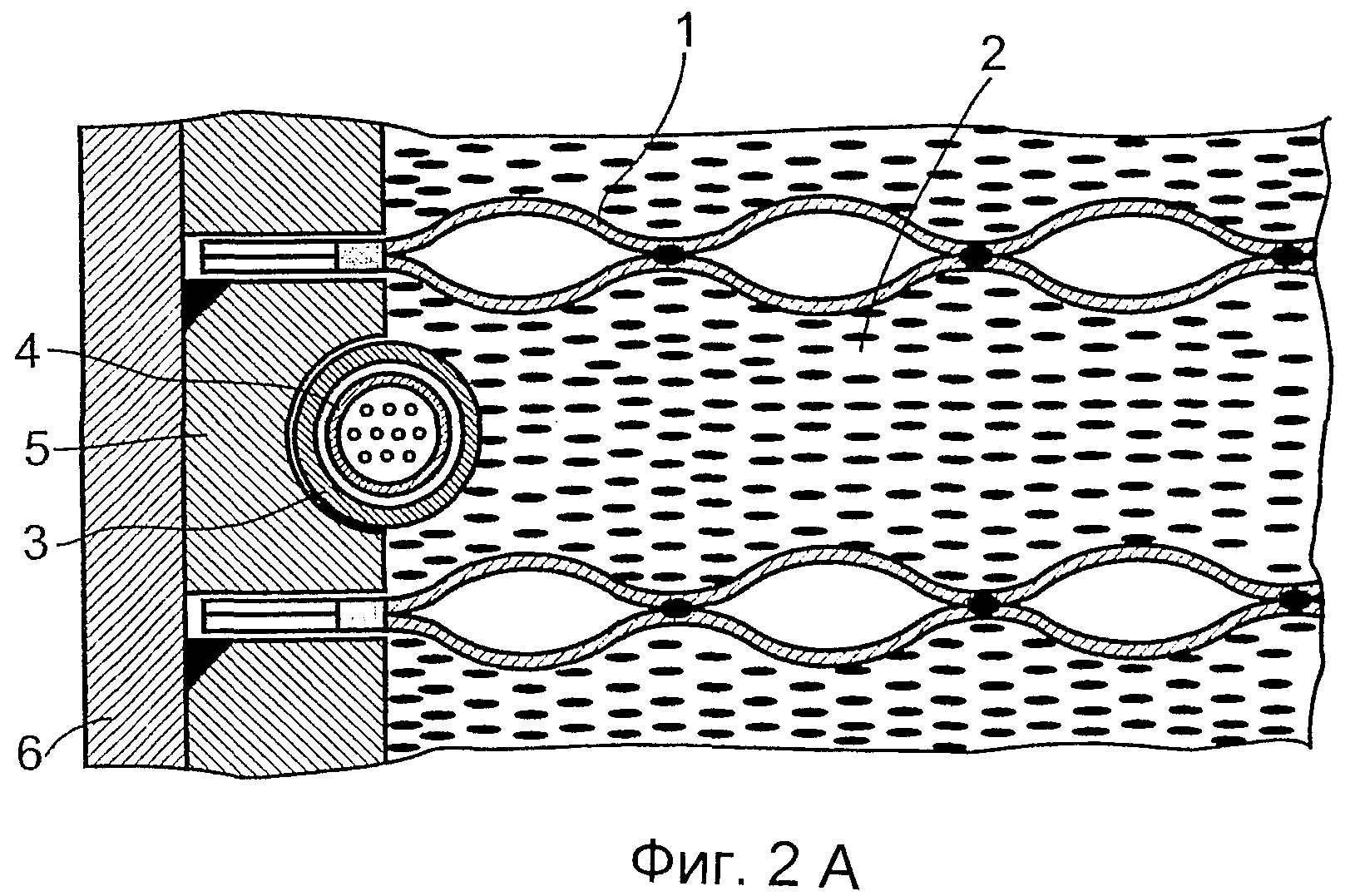

Фиг.2 - сечение через еще одну форму выполнения с расположенной сбоку гильзой, в продольном сечении, с изображением в поперечном сечении на фиг.2А.

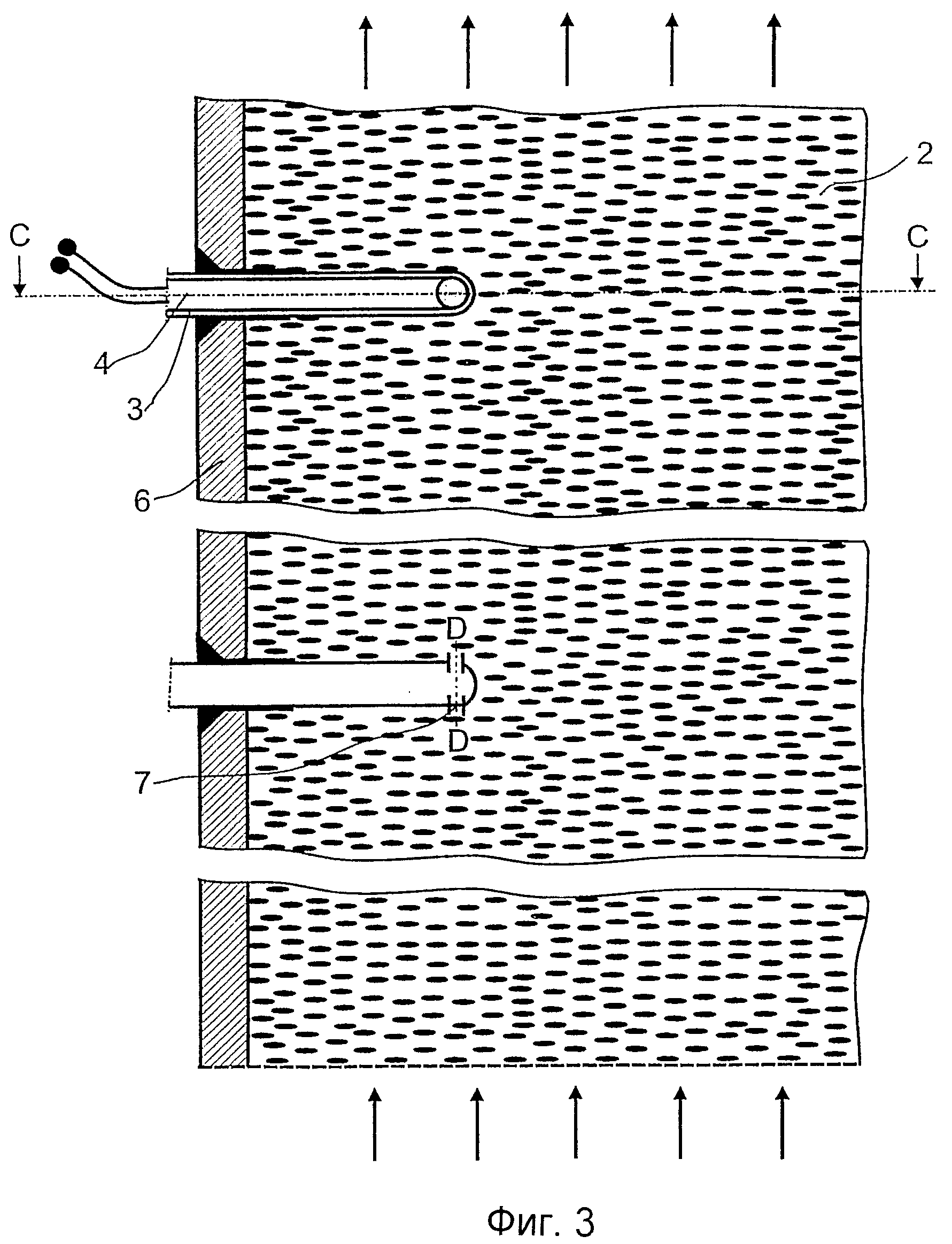

Фиг.3 - еще одна форма выполнения с расположенной горизонтально в зазоре гильзой, в продольном сечении, с изображением в поперечном сечении на 3А и подробным изображением на фиг.3В.

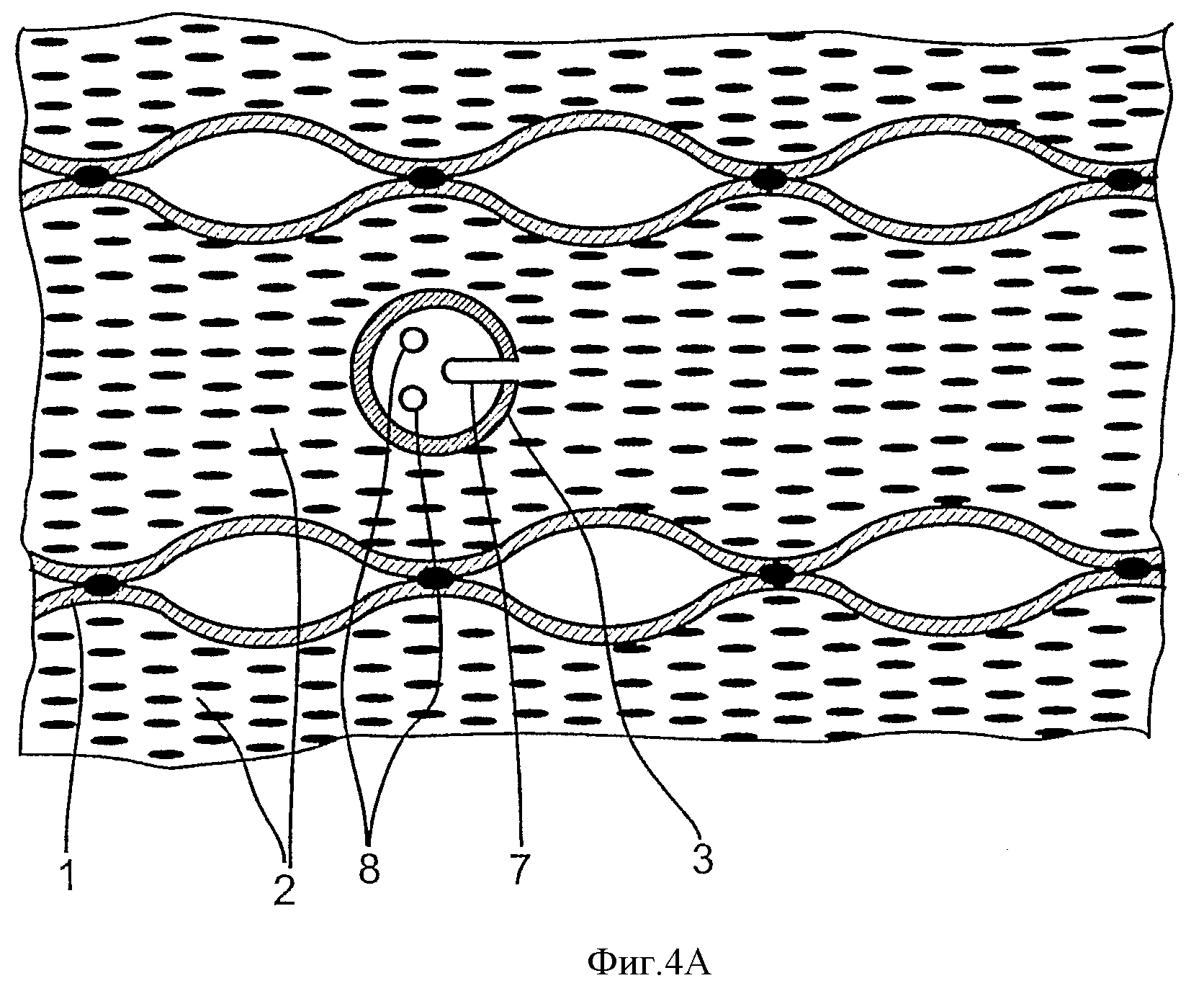

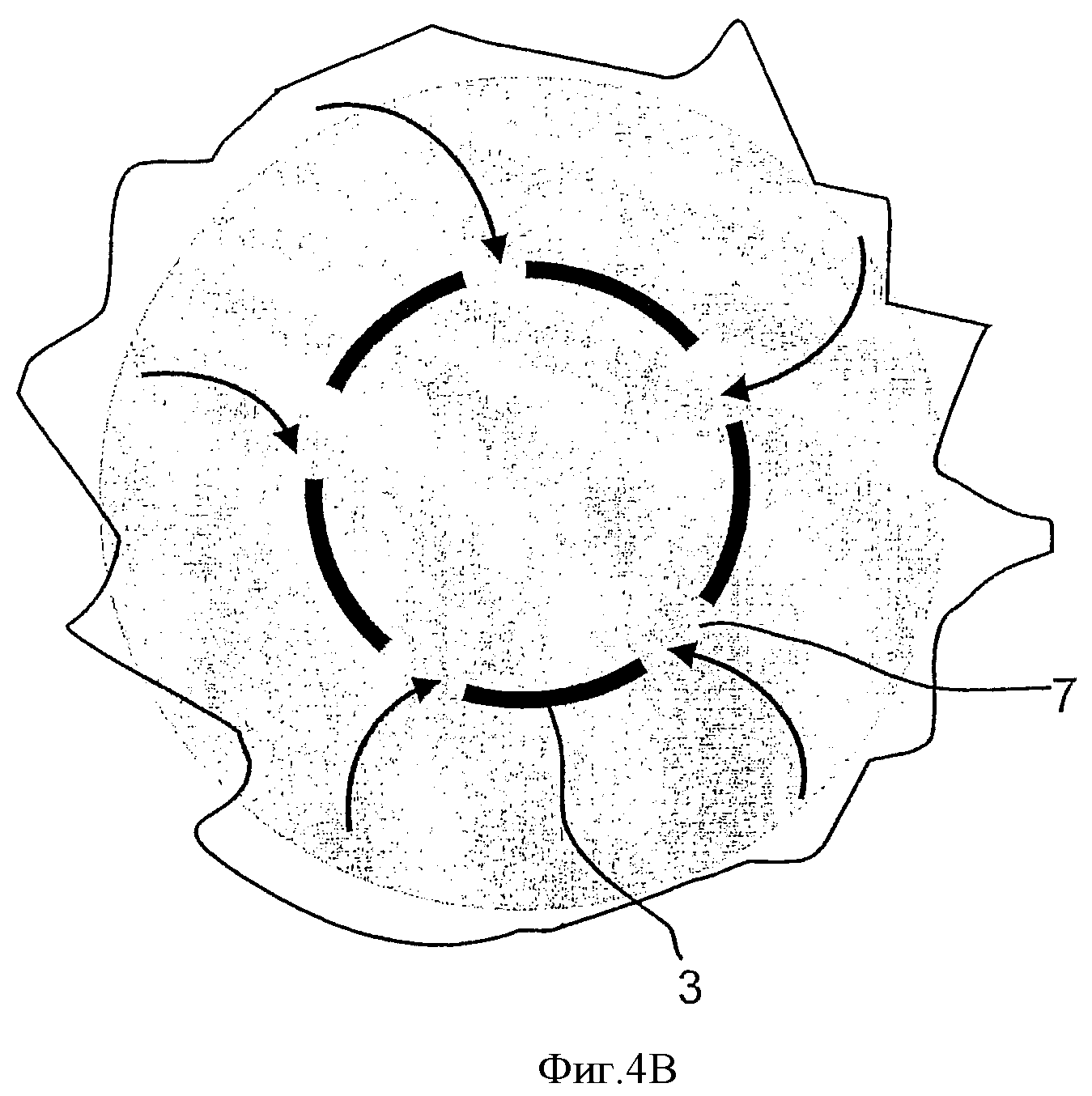

Фиг.4 - вырез еще одной формы выполнения с гильзой с перфорациями и трубочкой взятия пробы, в продольном сечении, с изображением поперечного сечения на фиг.4А.

Фиг.5 - схематическое изображение встройки гильзы согласно изобретению в модуль термолистовых пластин.

Фиг.6 - схематически предпочтительное распределение сварочных точек на поверхности термолистовых пластин.

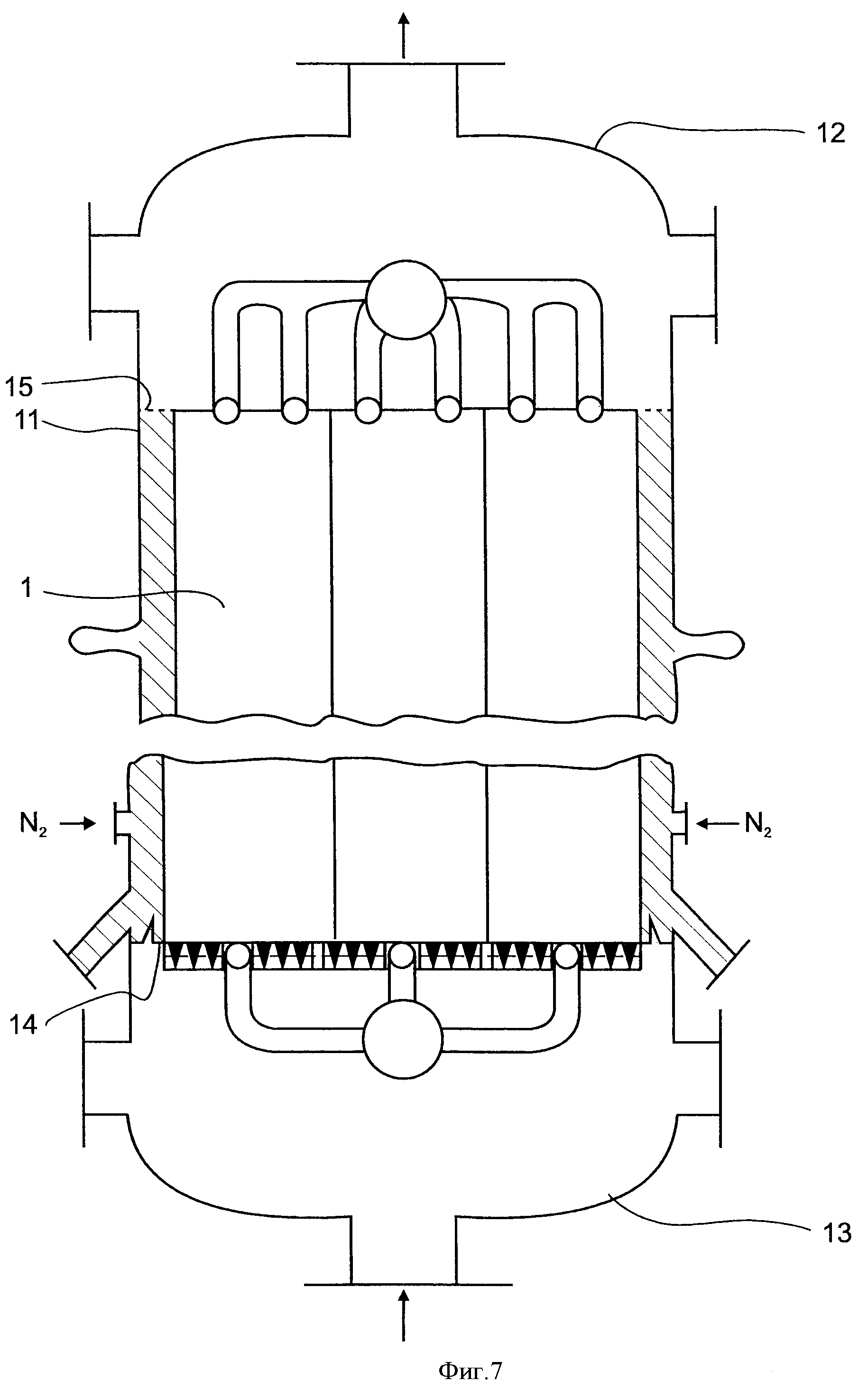

Фиг.7 - схематически реактор с модулями термолистовых пластин.

Одинаковые или соответствующие элементы обозначены на чертежах одинаковыми ссылочными номерами.

Фиг.1 показывает вырез из реактора для проведения процесса с термолистовыми пластинами 1 и с расположенным между ними зазором 2, в котором размещен неподвижный катализаторный слой. В зазоре 2, в представленной предпочтительной форме выполнения, посередине расположена гильза 3, которая окружает термоэлемент 4, который имеет, например, 4 точки измерения. Гильза 3 и термоэлемент 4 выступают из реактора через патрубок на боковой поверхности реактора.

Изображение поперечного сечения на фиг.1А показывает цилиндрическую геометрическую форму гильзы 3 с расположенным в ней термоэлементом 4.

Схематическое изображение на фиг.2 показывает вырез из реактора в продольном направлении в зоне зазора 3 между двумя не показанными термолистовыми пластинами. В зазоре 2, на боковом ограничении 6, расположена гильза 3 с термоэлементом 4. Между гильзой 3 и боковым ограничением зазора 3 предусмотрен изолирующий элемент 5.

Изображение поперечного сечения на фиг.2 показывает термолистовые пластины 1, включая их крепление к боковому ограничению 6, а также кольцевое выполнение гильзы 3 с термоэлементом 4 и выполнение изолирующего элемента с геометрическим замыканием.

Фиг.3 схематически показывает вырез из другой формы выполнения с горизонтальным расположением гильзы 3 в зазоре 4. Гильза 3 вблизи своего входящего в зазор конца имеет перфорации 7, через которые могут быть отведены пробы реакционной смеси.

Схематическое изображение на фиг.4 показывает продольное сечение другой формы выполнения с гильзой 3 с перфорациями 7 в гильзе 3 для приема проб в трубочки взятия проб 8. Гильза 3 с трубочками взятия проб 8 выступает через патрубок 9 из реактора.

Изображение поперечного сечения на фиг.4А поясняет выполнение гильзы в поперечном сечении, с отверстием 7 и трубочками взятия пробы 8.

Фиг.5 схематически показывает вырез реактора с параллельно расположенными термолистовыми пластинами 1, с расположенным между ними зазором 2. Как пример показана гильза 3, которая входит в зазор 3 между двумя термолистовыми пластинами 1, в его продольном направлении, и выходит из реактора через патрубок 9 на боковой поверхности реактора.

Фиг.6 показывает два предпочтительных варианта распределения сварных точек на поверхности термолистовых пластин: представлен каждый раз четырехугольный отрезок поверхности термолистовой пластины 1, соответственно пятикратному расстоянию между сварными точками по горизонтальной оси и пятикратному расстоянию между рядами по вертикальной оси. Верхнее изображение на фиг.6 показывает предпочтительное распределение сварных точек с в общей сложности 33 сварными точками на представленном отрезке поверхности термолистовой пластины 1 с пятикратным расстоянием между сварными точками и пятикратным расстоянием между рядами и нижнее изображение показывает другое предпочтительное распределение с 25 сварными точками на отрезке поверхности одинаковых размеров.

Как видно на фиг.7, термолистовые пластины 1 расположены в одном или нескольких имеющих форму прямоугольного параллелепипеда модулях, которые выполнены из двух или более прямоугольных, расположенных параллельно друг другу с образованием зазора 2 термолистовых пластин 1, причем модули термолистовых пластин полностью окружены снимающей давление в основном цилиндрической оболочкой 11, 12, 13, включающей боковую поверхность 11 цилиндра и замыкающие ее на обоих концах колпаки 12, 13, продольная ось которых направлена параллельно к плоскости термолистовых пластин 1, причем один или несколько уплотнительных элементов 14, 15 расположены таким образом, что газообразная реакционная смесь протекает кроме как через ограниченные колпаками 12, 13 внутренние реакционные камеры только через зазоры (2).

Реферат

Изобретение относится к усовершенствованному способу контроля, регулирования и/или управления процессом получения (мет)акролеина и/или (мет)акриловой кислоты частичным окислением в газовой фазе С3- и/или С4-соединений-предшественников в присутствии гетерогенного, имеющего форму частиц катализатора, в реакторе с двумя или более вертикальными, расположенными параллельно друг другу при образовании каждый раз зазора термолистовыми пластинами, причем в зазорах размещают гетерогенный, имеющий форму частиц катализатор и газообразную реакционную смесь пропускают через зазоры, причем в качестве величины контроля, управления и/или регулирования выбирают одну или несколько температурных величин, которые измеряют в одном или нескольких зазорах, в одной или нескольких точках измерения, которые распределяют по высоте каждого зазора. Обеспечивается гомогенность измеряемых температурных зон с целью регулирования процесса. 24 з.п. ф-лы, 12 ил.

Формула

С3- и/или С4-соединений-предшественников в присутствии гетерогенного, имеющего форму частиц катализатора, в реакторе с двумя или более вертикальными, расположенными параллельно друг другу при образовании каждый раз зазора термолистовыми пластинами, причем в зазорах размещают гетерогенный, имеющий форму частиц катализатор и газообразную реакционную смесь пропускают через зазоры, причем в качестве величины контроля, управления и/или регулирования выбирают одну или несколько температурных величин, которые измеряют в одном или нескольких зазорах, в одной или нескольких точках измерения, которые распределяют по высоте каждого зазора.

модули термолистовых пластин окружают снимающей давление, в основном, цилиндрической гильзой, включающей цилиндрическую боковую поверхность и замыкающие ее на обоих концах колпаки, причем ее продольную ось направляют параллельно к плоскости термолистовых пластин, причем

один или несколько уплотнительных элементов размещают таким образом, что газообразная реакционная смесь протекает кроме как через ограниченные колпаками внутренние реакционные камеры, только через зазоры, и

каждый модуль термолистовых пластин снабжают одним или несколькими независимыми друг от друга узлами измерения температуры, предпочтительно двумя или тремя, особенно предпочтительно тремя узлами измерения температуры.

Документы, цитированные в отчёте о поиске

Способ получения метакролеина и метакриловой кислоты

Комментарии