Способ превращения диметилсульфида в метилмеркаптан - RU2717827C1

Код документа: RU2717827C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Данное раскрытие относится к превращению диметилсульфида в метилмеркаптан.

УРОВЕНЬ ТЕХНИКИ

[0002] Метилмеркаптан (MeSH) получают в промышленном масштабе посредством следующей реакции в присутствии катализатора:

метанол (CH3OH)+сероводород (H2S)→метилмеркаптан (CH3SH)+вода (H2O).

[0003] Примеры способов получения MeSH путем взаимодействия сероводорода и метанола описаны в патентах США №№2822400 и 3792904. В зависимости от чистоты исходного сырья и условий реакции, реакционный поток содержит целевой метилмеркаптан и другие соединения, которые включают, но не ограничиваются ими, метанол (МеОН), сероводород (H2S), водород (H2), окись углерода (СО), двуокись углерода (CO2), легкие углеводороды, диметилсульфид (ДМС), диметилдисульфид (ДМДС), воду (Н2О), меркаптаны с более высоким углеродным числом, чем у MeSH, или их комбинации. Способы получения метилмеркаптана включают различные методы разделения для отделения метилмеркаптана от любого из вышеупомянутых соединений в реакционном потоке, а также методы разделения для отделения любого из соединений друг от друга. С помощью методов разделения получают различные потоки, например, из процессов получают поток, содержащий в основном ДМС, поток, содержащий в основном H2S, и поток, содержащий в основном MeSH.

[0004] В частности, ДМС находится в реакционном потоке в виде побочного продукта реакций. Например, ДМС производят посредством следующих реакций в присутствии того же катализатора:

метанол (СН3ОН)+метилмеркаптан (CH3SH)→диметилсульфид (ДМС)+вода (Н2О)

или

метилмеркаптан (2CH3SH)→диметилсульфид (ДМС)+сероводород (H2S).

[0005] Традиционно, образование ДМС было менее желательным, чем образование MeSH. Однако, в зависимости от рабочих режимов, количество образующегося ДМС все еще превышает 10% мас. от MeSH, полученного при реакциях. Хотя ДМС имеет определенную ценность при определенных степенях чистоты и при определенной конъюнктуре рынка, что оправдывает выделение ДМС из потока, предназначенного для получения ДМС, MeSH имеет более высокую ценность. Более того, даже в случае необходимости выделить и получить ДМС, цены могут упасть из-за избыточного предложения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] В данном документе раскрыт способ превращения диметилсульфида в метилмеркаптан, включающий контактирование в реакторе диметилсульфида с катализатором в присутствии избыточного количества сероводорода для получения конечного продукта реактора, содержащего метилмеркаптан, сероводород и сероуглерод, причем катализатор содержит оксид алюминия, NiMo на носителе из оксида алюминия, СоМо на носителе из оксида алюминия или их комбинацию.

[0007] Также в данном документе раскрыта система, содержащая поток ДМС, содержащий диметилсульфид, полученный из установки по производству метилмеркаптана, поток H2S, содержащий сероводород, полученный из установки по производству метилмеркаптана, объединенный поток сырья, содержащий диметилсульфид, полученный из потока ДМС, и сероводород, полученный из потока H2S, устройство для предварительного подогрева, которое принимает объединенный поток сырья и выпускает нагретый поток сырья, содержащий диметилсульфид и сероводород при температуре реакции, реактор, принимающий нагретый поток сырья, причем реактор содержит катализатор, содержащий оксид алюминия, NiMo на носителе из оксида алюминия, СоМо на носителе из оксида алюминия или их комбинацию, поток конечного продукта реактора, принимающий конечный продукт из реактора, причем конечный продукт реактора содержит метилмеркаптан в количестве от около 14 моль% до около 76 моль% от общего количества молей метилмеркаптана, диметилсульфида, сероуглерода и диметилдисульфида в потоке конечного продукта реактора.

[0008] Дополнительно, в данном документе раскрыт способ, включающий применение установки по производству метилмеркаптана для получения диметилсульфида в ответ на первую конъюнктуру рынка, контактирования в реакторе по меньшей мере части полученного диметилсульфида с катализатором из СоМо или NiMo в присутствии сероводорода для получения конечного продукта реактора, содержащего метилмеркаптан, сероводород и сероуглерод, в ответ на вторую конъюнктуру рынка, прекращение контактирования в реакторе полученного диметилсульфида и продажу всего или части полученного диметилсульфида.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0009] Следующие фигуры составляют часть данного описания и включены для дополнительной демонстрации определенных аспектов данного изобретения. Изобретение будет лучше понято при ссылке на одну или более из этих фигур в сочетании с подробным описанием конкретных вариантов реализации изобретения, представленных в данном документе.

[0010] На Фиг. 1 изображена система для превращения диметилсульфида в метилмеркаптан, в которой выполняется один или более из раскрытых способов.

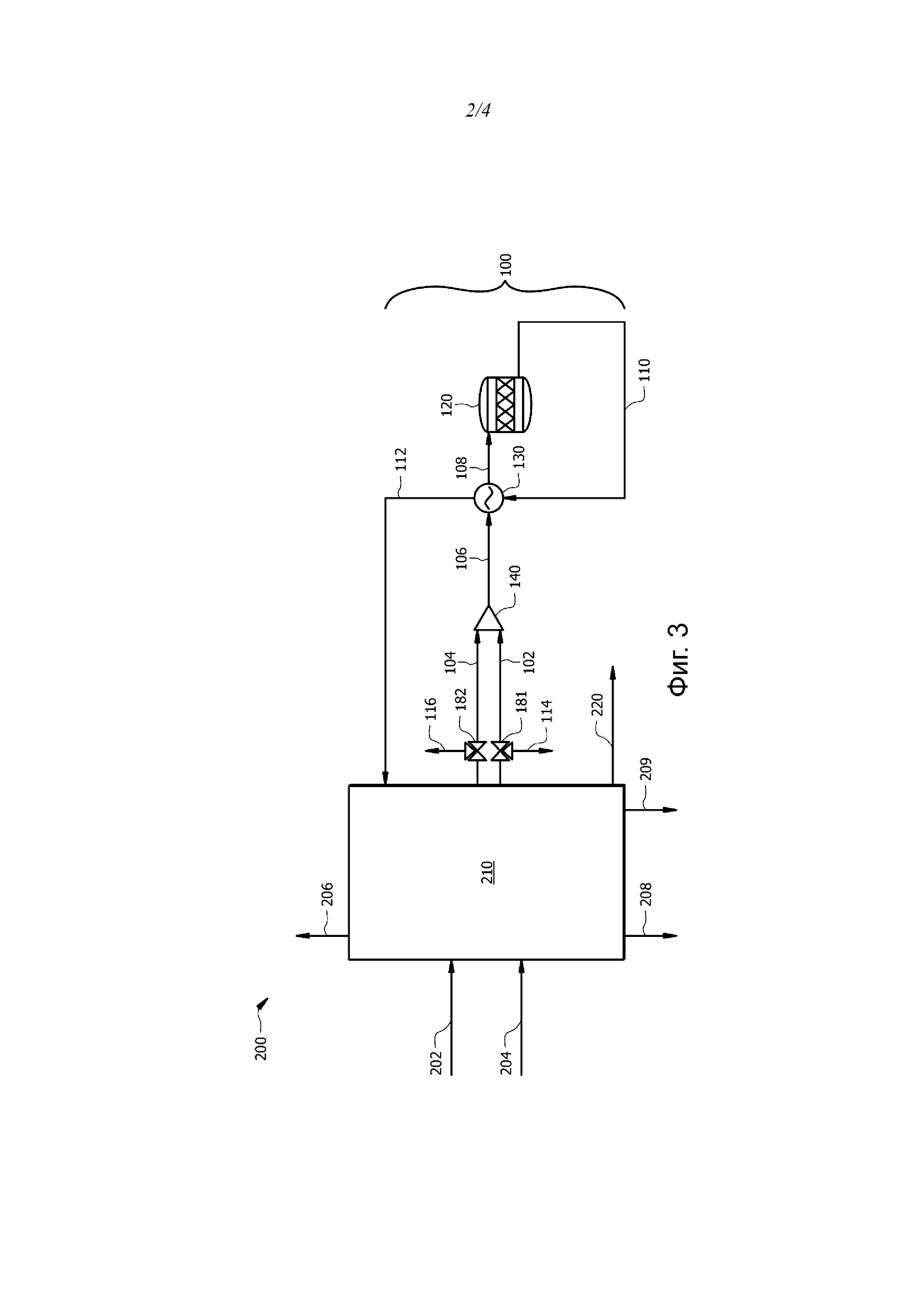

[0011] На Фиг. 2 изображена автономная система, в которой применена система и числовая номенклатура по Фиг. 1 и включена дополнительная переработка конечного продукта расщепления из реактора.

[0012] На Фиг. 3 изображена объединенная система, в которой применена система и числовая номенклатура по Фиг. 1 в сочетании с установкой по производству метилмеркаптана, причем конечный продукт расщепления из реактора возвращается на установку по производству метилмеркаптана.

[0013] На Фиг. 4 изображена объединенная система, в которой применена система и числовая номенклатура по Фиг. 1 и 3 в сочетании с установкой по производству метилмеркаптана, причем конечный продукт расщепления из реактора отделяют до того, как метилмеркаптан возвращают на установку по производству метилмеркаптана.

[0014] На Фиг. 5 изображен вид поперечного сечения реактора расщепления ДМС.

[0015] Хотя изобретения, раскрытые в данном документе, допускают различные модификации и альтернативные формы, только несколько конкретных вариантов реализации изобретения были показаны в качестве примера в графических материалах и подробно описаны ниже. Фигуры и подробные описания этих конкретных вариантов реализации изобретения не предназначены каким-либо образом ограничить сущность или объем идей изобретения или прилагаемой формулы изобретения. Скорее, фигуры и подробные письменные описания предоставлены для иллюстрации идей изобретения специалисту в данной области техники и для того, чтобы дать возможность такому специалисту создавать и использовать идеи изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0016] Фигуры, описанные выше, и письменное описание конкретных структур и функций ниже не представлены для ограничения объема того, что Заявители изобрели, или объема прилагаемой формулы изобретения. Скорее, фигуры и письменное описание предоставлены для того, чтобы научить любого специалиста в данной области техники создавать и применять изобретения, для которых испрашивается патентная защита. Специалистам в данной области понятно, что для ясности и понимания описаны или изображены не все признаки коммерческого варианта реализации изобретений. Специалисты в данной области также оценят, что для достижения конечной цели разработчика для коммерческого варианта реализации изобретения, разработка реального коммерческого варианта реализации изобретения, включающего аспекты данных изобретений, потребует для внедрения многочисленных специфических решений. Такие специфические решения для внедрения включают и, вероятно, не ограничиваются ими, соблюдение системных, деловых, правительственных и других ограничений, которые могут варьироваться в зависимости от конкретного внедрения, места и данного конкретного периода времени. Хотя действия разработчика могут быть в прямом смысле сложными и отнимающими много времени, такие действия, тем не менее, будут обычными для специалистов в данной области техники, которые извлекут выгоду из этого раскрытия. Следует понимать, что изобретения, раскрытые и описанные в данном документе, допускают многочисленные и различные модификации и альтернативные формы. Наконец, применение термина в единственном числе, а именно, но не ограничиваясь, начальной формой существительного, не предназначено для ограничения количества предметов. Кроме того, применение служебных терминов, а именно, но не ограничиваясь ими, «верх», «низ», «лево», «право», «верхний», «нижний», «вниз», «вверх», «сторона» и тому подобное, используются в письменном описании для ясности конкретной ссылки на фигуры и не предназначены для ограничения объема изобретения или прилагаемой формулы изобретения.

[0017] В рамках системы и способов, раскрытых в данном документе, предполагается, что различное оборудование, связанное с системами разделения (например, клапаны, насосы, аккумуляторы, трубопроводы, ребойлеры, конденсаторы, нагреватели, компрессоры, системы управления, предохранительные устройства и тому подобное), хотя может быть не показано в целях ясности, но посредством данного раскрытия включено в различные аспекты в соответствии с методами, известными в данной области техники.

[0018] Раскрыты системы и способы превращения диметилсульфида в метилмеркаптан. Диметилсульфид (ДМС) при контакте с катализатором превращается в метилмеркаптан (MeSH) с помощью следующей реакции:

ДМС(г)+H2S(г)→2MeSH(г),

Эта реакция в данном документе именуется «реакцией расщепления ДМС». Реакция расщепления ДМС является слабо эндотермической с Н 5200 БТЕ/фунт*моль ДМС, поэтому обычно требуется нагрев реактора для поддержания температуры реакции. Поскольку реагентами являются ДМС и сероводород (H2S), потоки ДМС и H2S получают в виде сырья для реактора (также именуемого «реактором расщепления ДМС»). Исходный сырьевой ДМС для описанных систем и способов получают в процессе производства метилмеркаптана с помощью методов разделения, которыми выделяют и получают ДМС. Исходный сырьевой H2S для описанных систем и способов получают из возвращенного на установку по производству метилмеркаптана H2S или из другого процесса переработки. Согласно аспектам раскрытия, продукт из MeSH (например, в конечном продукте реактора), полученный в результате реакции расщепления ДМС, дополнительно перерабатывают для получения MeSH или возвращают на установку по производству метилмеркаптана. Предполагается, что конечный продукт реактора в результате реакции расщепления ДМС, дополнительно перерабатывают для удаления большей части H2S из конечного продукта реактора, а оставшиеся компоненты возвращают на установку по производству метилмеркаптана.

[0019] Способы по раскрытию описаны параллельно с описанием фигур.

[0020] Возвращаясь теперь к фигурам, на Фиг. 1 изображена система 100 для превращения диметилсульфида в метилмеркаптан. Система 100 на Фиг. 1 в данном документе именуется «системой расщепления ДМС», а любые процессы, выполняемые с применением системы 100, именуются в данном документе «процессами расщепления ДМС».

[0021] Система расщепления ДМС 100 включает один или более поток ДМС 102, поток H2S 104, смесительное устройство 140, объединенный поток сырья 106, устройство для предварительного подогрева 130, нагретый поток сырья 108, реактор 120, поток конечного продукта реактора 110 и охлажденный поток конечного продукта 112.

[0022] Поток ДМС 102 и поток H2S 104 смешивают в смесительном устройстве 140 для образования объединенного потока сырья 106, содержащего содержимое и потока ДМС 102, и потока H2S 104. Объединенный поток сырья 106 нагревают в устройстве предварительного подогрева 130 до температуры реакции расщепления ДМС в реакторе 120. Нагретый поток сырья 108 направляется из устройства предварительного подогрева 130 в реактор 120, где по меньшей мере часть ДМС превращается в MeSH при условиях реакции расщепления ДМС в присутствии катализатора, описанного ниже в данном документе. Конечный продукт реактора направляется из реактора 120 в потоке конечного продукта реактора 110 в устройство предварительного подогрева 130, где конечный продукт реактора охлаждается. Охлажденный конечный продукт переносится охлажденным потоком конечного продукта реактора 112 на дополнительную переработку (см. Фиг. 2) или для возвращения на установку по производству метилмеркаптана (см. Фиг. 3).

[0023] Поток ДМС 102 представляет собой поток, полученный с установки по производству метилмеркаптана. Состав потока ДМС 102 таков, что ДМС находится в количестве около 0,80, 0,85, 0,90, 0,95 или более мольной доли от общего количества молей компонентов в потоке ДМС 102. Поток ДМС 102 содержит другие компоненты, находящиеся на установке по производству метилмеркаптана, а именно метилмеркаптан (MeSH) и CS2. Например, MeSH находится в количестве менее около 0,20, 0,15, 0,10, 0,05 или менее мольной доли от общего количества молей компонентов в потоке ДМС 102. В одном аспекте в потоке ДМС 102 нет MeSH. CS2 находится в количестве менее около 0,05, 0,04, 0,03, 0,02, 0,01 или менее мольной доли от общего количества молей компонентов в потоке ДМС 102. Предполагается, что поток ДМС 102 также содержит незначительные количества (менее 0,0001 мольной доли от общего количества молей компонентов в потоке ДМС 102) одного или более из водорода, метана, СО2, H2S, метанола, воды и диметилдисульфида (ДМДС). В одном аспекте поток ДМС 102 находится в парообразной фазе.

[0024] Поток H2S 104 представляет собой поток исходного H2S, применяемый в качестве сырья и для установки по производству метилмеркаптана (например, установки 210 на Фиг. 3 или Фиг. 4), и реактора 120 системы 100. Дополнительно или в альтернативном варианте, поток H2S 104 содержит H2S (с другими компонентами в зависимости от любых этапов очистки), полученный на установке по производству метилмеркаптана или в любом другом процессе. Состав потока H2S 104 таков, что H2S находится в количестве около 0,95, 0,96, 0,97, 0,98, 0,99 или более мольной доли от общего количества молей компонентов в потоке H2S 104. Поток H2S содержит другие компоненты, а именно метан и СО2. Например, метан присутствует в количестве менее около 0,01, 0,009, 0,008, 0,007, 0,006, 0,005, 0,004, 0,003, 0,002, 0,001 или менее мольной доли от общего количества молей компонентов в потоке H2S 104. СО2 находится в количестве менее около 0,005, 0,004, 0,003, 0,002, 0,001 или менее мольной доли от общего количества молей компонентов в потоке H2S 104. Предполагается, что поток H2S также содержит незначительные количества (менее 0,0001 мольной доли на компонент от общего количества молей компонентов в потоке H2S 104) одного или более из водорода, MeSH, ДМС, метанола, воды, диметилдисульфида (ДМДС) и CS2. В одном аспекте поток H2S 104 находится в парообразной фазе. В другом аспекте в потоке H2S 104 нет MeSH.

[0025] Смесительное устройство 140 представляет собой любое устройство, которое смешивает (соединяет) газообразное содержимое потока ДМС 102 и потока H2S 104. Смесительное устройство 140 обеспечивает смешивание путем перемешивания потока, проходящего через него. Например, смесительное устройство 140 представляет собой узел трубопровода, в котором поток ДМС 102 и поток H2S 104 встречаются для образования объединенного потока сырья 106. В альтернативном варианте, смесительное устройство 140 представляет собой статический смеситель, имеющий зафиксированные лопасти (например, в виде спирали или в любом другом расположении), размещенные внутри корпуса, где лопасти непрерывно смешивают газообразное содержимое потока ДМС 102 и потока H2S 104. В альтернативном варианте, смесительное устройство 140 имеет движущиеся части, а именно пропеллер или импеллер.

[0026] Диметилсульфид и сероводород подают в реактор 120 с помощью объединенного потока сырья 106. В одном аспекте объединенный поток сырья 106 переносит объединенное газообразное содержимое, полученное из потока ДМС 102 и потока H2S 104, через смесительного устройства 140 в устройство предварительного подогрева 130. H2S находится в избытке в объединенном потоке сырья 106. Например, мольное отношение H2S к ДМС (H2S:ДМС) в объединенном потоке сырья 106 составляет по меньшей мере 3:1; в альтернативном варианте по меньшей мере 5:1; в альтернативном варианте по меньшей мере 10:1; в альтернативном варианте не более 100:1.

[0027] Объединенный поток сырья 106 подают в устройство предварительного подогрева 130. В устройстве предварительного подогрева 130 содержимое объединенного потока сырья 106 нагревается (причем тепло переносится) посредством обмена тепловой энергией с теплоносителем (например, паром или содержимым другого технологического потока). Устройство предварительного подогрева 130 имеет любую конфигурацию для нагрева объединенного потока сырья 106. Например, устройство предварительного подогрева 130 имеет кожухотрубную конфигурацию, в которой теплоноситель проходит через устройство предварительного подогрева 130 в трубках (в трубном пространстве), в то время как объединенный поток сырья 106 проходит через подогреватель 130 в межтрубном пространстве. В альтернативном варианте, теплоноситель проходит через межтрубное пространство устройства предварительного подогрева 130, а объединенный поток сырья 106 проходит через трубное пространство устройства предварительного подогрева. В одном аспекте теплоноситель представляет собой поток конечного продукта реактора 110, что изображено на Фиг. 1. В аспектах, в которых поток конечного продукта реактора 110 представляет собой теплоноситель для нагревания объединенного потока сырья 106, устройство предварительного подогрева 130 именуется теплообменником с поперечным током.

[0028] В одном аспекте система расщепления ДМС 100 содержит дополнительные нагреватели (например, электрические или паровые нагреватели) в сочетании с устройством предварительного подогрева 130 для нагревания объединенного потока сырья 106 до температуры реакции в реакторе 120 и получения нагретого потока сырья 108.

[0029] Нагретый поток сырья 108 получает нагретое содержимое из устройства предварительного подогрева 130. Путем нагревания комбинированного потока сырья 106 получают нагретый поток сырья 108, содержащий то же содержимое, что и объединенный поток сырья 106, за исключением того, что нагретый поток сырья 108 имеет более высокую температуру, чем объединенный поток сырья 106. Температура нагретого потока сырья 108 представляет собой любую из рабочих температур реактора 120, раскрытого в данном документе. Например, температура нагретого потока сырья 108 находится в диапазоне от около 275°С (527°F) до около 305°С (563°F). H2S находится в избытке в нагретом потоке сырья 108. Например, мольное отношение H2S к ДМС (H2S:ДМС) в нагретом потоке сырья 108 такое же, как у объединенного потока сырья 106, например по меньшей мере 3:1, в альтернативном варианте, по меньшей мере 5:1; в альтернативном варианте, по меньшей мере 10:1.

[0030] Нагретый поток сырья 108, содержащий нагретую смесь ДМС и H2S, поступает в реактор 120. Следовательно, реактор 120 принимает нагретый поток сырья 108. Реактор 120 выполнен так, чтобы принимать нагретое сырье из ДМС и H2S и превращать ДМС в MeSH посредством каталитических реакций расщепления. Каталитические реакции расщепления протекают в реакторе 120 при контакте ДМС с катализатором в присутствии избыточного количества сероводорода с получением конечного продукта реактора, содержащего метилмеркаптан, сероводород и сероуглерод. Реактор 120 именуется в данном документе «реактором расщепления ДМС».

[0031] Реактор 120 имеет вход реактора 121 и выход реактора 122. Реактор 120 представляет собой корпус, имеющий один или более слоев катализатора в нем. В альтернативном варианте, реактор 120 представляет собой корпус, в котором размещены один или более трубчатых реакторов в любой подходящей структуре или расположении. Каждый из трубчатых реакторов содержит один или более слоев катализатора. Пример такого трубчатого реактора, имеющего слои катализатора, изображен как трубчатый реактор 300 из нержавеющей стали на Фиг. 5. Как изображено на Фиг. 5, трубчатый реактор 300 имеет слои катализатора 312, 314, 316 и 318, уложенные вертикально друг на друга и разделенные слоем стальной ваты 322, 324 и 326, или в случае 328, слоем стальной ваты и стеклянных бусин. В одном аспекте один или более из трубчатого реактора 300 по Фиг. 5 размещены в корпусе реактора 120 по Фиг. 1, при этом вход трубчатого реактора 302 каждого трубчатого реактора 300 гидравлически соединен со входом реактора 121 (например, посредством коллектора или перегородки внутри корпуса, которая создает изолированный путь потока для нагретого сырья от входа реактора 121 до входа 302 одного или более трубчатых реакторов 300). В таком аспекте выход трубчатого реактора 304 каждого трубчатого реактора 300 гидравлически соединен с выходом реактора 122 (например, посредством другого коллектора или перегородки внутри корпуса, что создает изолированный путь потока для продукта реакции из каждого выхода трубчатого реактора 304 одного или более трубчатых реакторов 300 к выходу 122 реактора). Дополнительно, тепло подается в межтрубное пространство трубчатого реактора(ов) 300 в корпусе реактора 120 с помощью электрических нагревателей (например, нагревателя 330 на Фиг. 5) или с помощью теплопередающей жидкости, а именно DOWTHERM™ G. При использовании теплопередающей жидкости пространство между каждым входом трубчатого реактора 302 и выходом трубчатого реактора 304 образует одну или более межтрубных камер, в которых теплопередающая жидкость контактирует в межтрубном пространстве трубчатого реактора(ов) 300, так что поставляет тепло к трубчатому реактору(ам) 300 в корпусе.

[0032] В аспектах, которые включают трубчатые реакторы, а именно трубчатый реактор 300 по Фиг. 5, диаметр каждого трубчатого реактора составляет от около 1 дюйма до около 12 дюймов; в альтернативном варианте, от около 1 дюйма до около 4 дюймов; в альтернативном варианте, от около 1 дюйма до около 6 дюймов.

[0033] Корпус и любой трубчатый реактор(ы), помещенный в него, изготовлены из любого материала, который является коррозионно-стойким к компонентам в нем, а именно из нержавеющей стали.

[0034] Рабочая температура реактора 120 или каждого из трубчатых реакторов 300, находящихся в реакторе 120, основана на среднемассовой температуре (СМТ). СМТ определяется как (Твход+Твыход)/2, где Твход - это температура на входе в реактор (например, входное отверстие реактора 121 или входное отверстие трубчатого реактора 302), а Tвыход - температура на выходе из реактора (например, выходное отверстие реактора 122 или выходное отверстие трубчатого реактора 304). Например, СМТ реактора 120 представляет собой температуру на входе в реактор 121 плюс температуру на выходе из реактора 122, деленную на 2. В альтернативном варианте, СМТ реактора 120 представляет собой среднюю температуру на всех входах в трубчатые реакторы в реакторе 120 плюс среднюю температуру на всех выходах из трубчатых реакторов 304 в реакторе 120, деленную на 2. СМТ каждого отдельного трубчатого реактора 300 представляет собой температуру на входе в соответствующий трубчатый реактор 302 плюс на выходе из соответствующего трубчатого реактора 304, деленную на 2.

[0035] СМТ находится в диапазоне от около 265°С до около 305°С; в альтернативном варианте, СМТ находится в диапазоне от около 250°С до около 305°С; в альтернативном варианте, СМТ находится в диапазоне от около 280°С до около 290°С; в альтернативном варианте, СМТ составляет около 285°С. Диапазон температур для Твхода, который обеспечивает целевые реакции, представляет собой температуры 250°С или выше. Диапазон температур для Твыхода, который обеспечивает целевые реакции представляет собой температуры 305°С или ниже. В некоторых аспектах, и Твход и Твыход представляют собой температуру в диапазоне от около 265°С до около 305°С. Не ограничиваясь теорией, полагают, что селективность ДМС к MeSH уменьшается, а количество образованного CS2 увеличивается при температурах Твыход выше 305°С.

[0036] H2S находится в избытке в реакторе 120. Например, мольное отношение H2S/ДМС в реакторе 120 (и/или в каждом трубчатом реакторе 300) составляет по меньшей мере 3:1, по меньшей мере 5:1 или по меньшей мере 10:1. Дополнительно, мольное отношение составляет не более 100:1, не более 70:1, не более 40:1 или не более 30:1.

[0037] Среднечасовая скорость подачи сырьевого ДМС (СЧСПС) находится в диапазоне от 0,2 до 15 г ДМС/г кат./час; в альтернативном варианте, от 0,2 до 2 г ДМС/г кат./час.

[0038] Давление в реакторе 120 (и, следовательно, в любом трубчатом реакторе 300 в нем) составляет по меньшей мере около 100, 150, 200, 250, 300, 350, 400, 450 или 500 фунтов на кв. дюйм (689, 1034, 1379, 1724, 2068, 2416, 2758, 3103 или 3447 кПа). В одном аспекте давление превышает около 450 фунтов на кв. дюйм (3103 кПа). В дополнительном или альтернативном аспекте давление составляет менее около 1000 фунтов на кв. дюйм (6895 кПа).

[0039] В одном аспекте реактор 120 (и/или каждый трубный реактор 300, помещенный в него) работает при СМТ от около 285°С до около 290°С, СЧСПС от около 0,2 до около 2,0 г ДМС/г кат./час, и мольном отношении H2S к ДМС от около 3:1 до около 10:1.

[0040] Катализатор, применяемый при реакции расщепления ДМС, содержит оксид алюминия (именуемый в данном документе катализатором из оксида алюминия), никель и молибден на носителе из оксида алюминия (именуемый в данном документе катализатором NiMo), кобальт и молибден на носителе из оксида алюминия (именуемый в данном документе катализатором СоМо) или их сочетание. Катализатор имеет активные центры типа II; в альтернативном варианте катализатор не имеет активных центров типа II. Со или Ni и Мо находятся в форме сульфидов или оксидов. В случае оксидной формы, катализатор NiMo или СоМо является предварительно сульфидированным с помощью хорошо известных методов сульфидирования или применяется непосредственно без предварительного сульфидирования, поскольку сульфидирование быстро происходит в условиях реакции расщепления ДМС. В одном аспекте катализатор содержит 3% мас. Со или Ni и 10% мас. Мо от общей массы носителя, а остальное составляет носитель из оксида алюминия. Катализаторы из оксида алюминия и катализаторы, содержащие Со или Ni и Мо в оксидной форме на носителе из оксида алюминия, являются коммерчески доступными.

[0041] Реакции расщепления ДМС в системе 100 протекают так, что превращение ДМС в MeSH, выраженное в молях, превышает около 50%; в альтернативном варианте, превышает около 60%; в альтернативном варианте, превышает около 70%; в альтернативном варианте, превышает около 80%. Превращение определяется как общее количество молей ДМС, потребленных в реакторе расщепления ДМС, деленное на общее количество молей ДМС, подаваемых в реактор расщепления ДМС, (100*(1-(молей/час ДМС в продукте)/(молей/ч ДМС в сырье))).

[0042] Реакции расщепления ДМС в системе 100 протекают так, что селективность (в мольном отношении) катализатора по MeSH превышает около 95%; в альтернативном варианте, превышает около 96%; в альтернативном варианте, превышает около 97%. Селективность определяется как общее количество молей образованного MeSH, деленное на общее количество молей образованных продуктов реакции (100*(молей/час MeSH в продукте)/(молей/час всех продуктов реакции)).

[0043] Реакции расщепления ДМС в системе 100 протекают так, что селективность катализатора по CS2 составляет менее около 2%; в альтернативном варианте, менее около 1%; в альтернативном варианте, менее около 0,5%.

[0044] Каждый реактор 120 или трубчатый реактор 300 имеет один или более слоев катализатора. Каждый слой катализатора содержит катализатор в форме катализатора из оксида алюминия, катализатора NiMo, катализатора СоМо или их комбинаций. Например, катализатор NiMo или СоМо в комбинации катализаторов в единичном слое катализатора разбавляют (смешивают) с катализатором из оксида алюминия. Для слоев катализатора из катализатора NiMo или СоМо, разбавленного катализатором из оксида алюминия, массовое отношение катализатора NiMo или СоМо к катализатору из оксида алюминия варьируется от 0:1 до 1:0. В одном аспекте катализатор из оксида алюминия представляет собой сферические частицы из альфа-оксида алюминия (например, остеклованного продукта на основе оксида алюминия, а именно оксида алюминия ALUNDUM®), прошедшие сквозь сито №14-20 (номер сита в США).

[0045] Концентрация катализатора NiMo или катализатора СоМо в многочисленных слоях катализатора в одном реакторе (например, в реакторе 120 со слоями катализатора в нем или в каждом трубчатом реакторе 300) является постоянной. Например, каждый слой катализатора содержит только катализатор NiMo или СоМо; в альтернативном варианте, каждый слой катализатора содержит одинаковое отношение катализатора NiMo или СоМо к катализатору из оксида алюминия. В альтернативном варианте, концентрация катализатора NiMo или СоМо в многочисленных слоях катализатора в одном реакторе (например, в реакторе 120 со слоями катализатора в нем или в каждом трубчатом реакторе 300) варьируется. Например, концентрация катализатора NiMo или СоМо в слоях катализатора уменьшается от слоя катализатора, который находится ближе всего ко входу в реактор (например, вход 121 или вход 302), включая только катализатор NiMo или СоМо без разбавления катализатором из оксида алюминия к слою катализатора, который находится ближе всего к выходу реактора (например, выходу 122 или выходу 304), включая только катализатор из оксида алюминия без катализатора NiMo или СоМо. В таких аспектах любой слой (слои) катализатора между первым и последним слоями катализатора имеет любое отношение катализатора NiMo или СоМо к катализатору из оксида алюминия, и в некоторых аспектах концентрация катализатора NiMo или СоМо уменьшается от слоя к слою в направлении потока, а концентрация катализатора из оксида алюминия увеличивается от слоя к слою в направлении потока.

[0046] Поток конечного продукта реактора 110 принимает конечный продукт из реактора 120. Следовательно, поток конечного продукта реактора 110 содержит конечный продукт из реактора расщепления ДМС 120. Состав потока конечного продукта реактора 110 таков, что в основном присутствуют H2S и MeSH. Как указано выше в данном документе, «MeSH» обозначает метилмеркаптан, где «Ме» представляет собой метальную группу (СН3), S представляет собой серу и Н представляет собой водород. Как видно из названия «MeSH», атом серы связан как с метальной группой, так и с атомом водорода. Химическая формула для метилмеркаптана CH3SH. В одном аспекте поток конечного продукта реактора 110 находится в парообразной фазе.

[0047] MeSH находится в потоке конечного продукта реактора 110 в диапазоне от около 5% мас. до около 25% мас. от общей массы всех компонентов в потоке конечного продукта реактора 110. В альтернативном варианте, MeSH находится в потоке конечного продукта реактора 110 в диапазоне от около 10% мас. до около 20% мас. от общей массы всех компонентов в потоке конечного продукта реактора 110. В альтернативном варианте, MeSH находится в потоке конечного продукта реактора 110 в диапазоне от около 15% мас. до около 25% мас. от общей массы всех компонентов в потоке конечного продукта реактора 110. H2S находится в потоке конечного продукта реактора 110 в диапазоне от около 50% мас. до около 80% мас. от общей массы всех компонентов в потоке конечного продукта реактора 110. В альтернативном варианте, H2S находится в потоке конечного продукта реактора 110 в диапазоне от около 50% мас. до около 75% мас.; в альтернативном варианте, в диапазоне от около 50% мас. до около 65% мас. ДМС находится в потоке конечного продукта реактора 110 в диапазоне менее около 10% мас. от общей массы всех компонентов в потоке конечного продукта реактора 110; в альтернативном варианте, в диапазоне менее около 5% мас; в альтернативном варианте, в диапазоне менее около 3% мас.; в альтернативном варианте, в диапазоне менее около 0,5% мас.; в альтернативном варианте, в диапазоне менее около 0,05% мас. Сероуглерод (CS2) находится в потоке конечного продукта реактора 110 в диапазоне менее около 3% мас. от общей массы всех компонентов в потоке конечного продукта реактора 110; в альтернативном варианте, в диапазоне менее около 1,5% мас.; в альтернативном варианте, в диапазоне менее около 0,5% мас.; в альтернативном варианте в диапазоне менее около 0,05% мас. В альтернативном варианте, в потоке конечного продукта реактора 110 по существу нет CS2. Один или несколько других компонентов, а именно H2, метан, CO2 и диметилдисульфид (ДМДС), находятся в конечном продукте реактора в незначительных количествах.

[0048] Отнесенный только к соединениям MeSH, ДМС и CS2, MeSH находится в потоке конечного продукта реактора 110 в диапазоне от около 65% мас. до около 75% мас. от общей массы MeSH, ДМС и CS2 в потоке конечного продукта реактора 110; в альтернативном варианте, в диапазоне от около 65% мас. до около 70% мас.; в альтернативном варианте, в диапазоне от около 70% мас. до около 65% мас. ДМС находится в потоке конечного продукта реактора 110 в диапазоне от 15% мас. до 28% мас. от общей массы MeSH, ДМС и CS2 в потоке конечного продукта реактора 110; в альтернативном варианте, в диапазоне от около 15% мас. до около 20% мас.; в альтернативном варианте, в диапазоне от около 20% мас. до около 28% мас. Сероуглерод (CS2) находится в потоке конечного продукта реактора 110 в диапазоне от около 2% мас. до около 10% мас. от общей массы MeSH, ДМС и CS2 в потоке конечного продукта реактора 110; в альтернативном варианте, в диапазоне от около 2% мас. до около 5% мас.; в альтернативном варианте, в диапазоне от около 5% мас. до около 10% мас.

[0049] MeSH находится в потоке конечного продукта реактора 110 в диапазоне от около 5 моль% до около 76 моль% от общего количества молей всех компонентов в потоке конечного продукта реактора 110. ДМС находится в потоке конечного продукта реактора 110 в диапазоне от около 1 моль% до около 50 моль% от общего количества молей всех компонентов в потоке конечного продукта реактора 110. Сероуглерод (CS2) находится в потоке конечного продукта реактора 110 в диапазоне менее около 2 моль%, в альтернативном варианте, менее около 1 моль%, в альтернативном варианте, менее около 0,5 моль% от общего количества молей всех компонентов в потоке конечного продукта реактора 110. ДМДС находится в потоке конечного продукта реактора 110 в диапазоне менее около 0,5 моль% от общего количества молей всех компонентов в потоке конечного продукта реактора 110.

[0050] Отнесенный только к соединениям MeSH, ДМС и CS2, MeSH находится в потоке конечного продукта реактора 110 в диапазоне от около 50 моль% до около 73 моль% от общего количества молей MeSH, ДМС и CS2 в потоке конечного продукта реактора 110. ДМС находится в потоке конечного продукта реактора 110 в диапазоне от около 19 моль% до около 50 моль% от общего количества молей MeSH, ДМС и CS2 в потоке конечного продукта реактора 110. Сероуглерод (CS2) находится в потоке конечного продукта реактора 110 в диапазоне от около 1,5 моль% до около 8 моль% от общего количества молей MeSH, ДМС и CS2 в потоке конечного продукта реактора 110.

[0051] В одном аспекте поток конечного продукта реактора 110 поступает в устройство предварительного подогрева 130, где конечный продукт реактора обменивается теплом с объединенным сырьем в объединенном потоке сырья 106 и охлаждается с образованием охлажденного конечного продукта реактора в охлажденном потоке конечного продукта реактора 112. В одном аспекте конечный продукт реактора обменивается теплом с холодильным агентом, отличным от объединенного сырья (например, охлаждающей водой или содержимым другого технологического потока). Как обсуждалось выше, охлажденный конечный продукт реактора поступает в охлажденный поток конечного продукта реактора 112 для дальнейшей переработки (см. Фиг. 2) или для возвращения на завод по производству метилмеркаптана (см. Фиг. 3). Состав охлажденного потока конечного продукта реактора 112 является таким же, как и потока конечного продукта реактора 110, причем значения диапазонов и состава основаны на общем количестве молей или массе охлажденного потока конечного продукта реактора 112. В одном аспекте охлажденный конечный продукт реактора находится в парообразной фазе, жидкой фазе, смеси парообразной и жидкой фаз, или охлажденный конечный продукт реактора находится в парообразной фазе в одной части потока 112 и в жидкой фазе в другой часть потока 112.

[0052] На Фиг. 2 изображена автономная система 150, которая использует систему 100 для превращения диметилсульфида в метилмеркаптан. Система 150 на Фиг. 2 также именуется в данном документе «системой расщепления ДМС» и любые процессы, выполняемые при применении системы 150, именуются в данном документе «процессом расщепления ДМС». Система 150 на Фиг. 2 изображает пример дополнительной переработки охлажденного потока конечного продукта реактора 112 посредством применения сепараторов 150 и 160, включая возвращение H2S в реактор расщепления ДМС 120 с помощью потока 155.

[0053] Система расщепления ДМС 150 на Фиг. 2 включает один или более из потока ДМС 102, потока H2S 104, объединенного потока H2S 105 (комбинация потока H2S 104 и потока возвращенного H2S 155), смесительное устройство 140, объединенный поток сырья 106, устройство предварительного подогрева 130, нагретый поток сырья 108, реактор 120, поток конечного продукта реактора 110, охлажденный поток конечного продукта реактора 112, сепаратор 150 и другой сепаратор 160. С сепаратором 150 связан один или более верхний поток 151, охладитель (например, конденсатор) 152, охлажденный верхний поток 153, отходящий поток 180, поток флегмы 154, поток возвращенного H2S 155, кубовые остатки 156, ребойлер 157, выходящий из ребойлера поток 158 и нагретые кубовые остатки 159. С другим сепаратором 160 связан один или более верхний поток 161, охладитель (например, конденсатор) 162, отходящий поток 163, поток флегмы 164, поток продукта MeSH 165, кубовые остатки 166, ребойлер 167, выходящий из ребойлера поток 168 и поток жидких отходов 169.

[0054] Поток H2S 104 и поток возвращенного H2S 155 объединяют для получения объединенного потока H2S 105. Поток ДМС 102 и объединенный поток H2S 105 смешивают в смесительном устройстве 140 для получения объединенного потока сырья 106, содержащего содержимое как потока ДМС 102, так и объединенного потока H2S 105.

[0055] Сероводород и диметилсульфид подают в реактор 120 посредством объединенного потока сырья 106. Например, объединенный поток сырья 106 нагревают в устройстве предварительного подогрева 130 до температуры реакции расщепления ДМС в реакторе 120. Нагретый поток сырья 108 поступает из устройства предварительного подогрева 130 в реактор 120, где по меньшей мере часть ДМС превращается в MeSH в условиях реакции расщепления ДМС в присутствии катализатора, описанного ниже в данном документе. Конечный продукт реактора поступает из реактора 120 в потоке конечного продукта реактора 110 в устройство предварительного подогрева 130, где конечный продукт реактора охлаждается. Охлажденный конечный продукт поступает в охлажденном потоке конечного продукта реактора 112 в сепаратор 150.

[0056] Как изображено на Фиг. 1, охлажденный поток конечного продукта реактора 112 содержит большие количества H2S (в диапазоне от около 50% мас. до около 80% мас. от общей массы всех компонентов в охлажденном потоке конечного продукта реактора 112). Это также относится к потоку конечного продукта реактора 112 на Фиг. 2. Следовательно, этапы процесса на Фиг. 2 включают разделение конечного продукта реактора на поток возвращенного H2S 155 и поток метилмеркаптана 159, и возвращение потока возвращенного H2S 155 для применения на этапе контактирования, который происходит в реакторе 120.

[0057] В сепараторе 150 H2S отделяется от других компонентов, полученных из охлажденного потока конечного продукта реактора 112. Большую часть H2S получают из верхнего потока 151, а оставшиеся компоненты, например MeSH, ДМС, CS2 или их комбинация выходят из сепаратора 150 в кубовых остатках 156.

[0058] Верхний поток 151 охлаждают в охладителе (например, конденсаторе) 152 с образованием охлажденного верхнего потока 153, содержащего охлажденный H2S. Несконденсированные легкие компоненты отводятся из системы 150 в отходящем потоке 180. Часть охлажденного верхнего потока поступает обратно в верхнюю часть сепаратора 150 в потоке флегмы 154, а другая часть (или весь) охлажденного верхнего потока возвращает H2S в потоке возвращенного H2S 155 для объединения с потоком H2S 104. Поток возвращенного H2S 155 содержит в основном H2S и менее около 5 моль%, в альтернативном варианте, менее около 2 моль%, в альтернативном варианте, менее около 1 моль% MeSH.

[0059] Кубовые остатки 156 нагревают в ребойлере 157. Выходящий из ребойлера поток 158 подает часть нагретых кубовых остатков обратно в нижнюю часть сепаратора 150 в выходящем из ребойлера потоке 158. Другая часть (или все) нагретых кубовых остатков поступает в потоке метилмеркаптана 159 в другой (второй) сепаратор 160.

[0060] Другой сепаратор 160 (также именуемый вторым сепаратором) принимает нагретые кубовые остатки из потока 159 и разделяет компоненты (например, MeSH и один или более из ДМС и CS2) на верхний поток 161, содержащий MeSH, и кубовые остатки 166, содержащие жидкие отходы (например, ДМС, ДМДС и CS2). Верхний поток 161 охлаждают в охладителе 162. В одном аспекте охладитель 162 представляет собой конденсатор, который конденсирует MeSH из парообразной фазы в жидкую фазу. Охладитель 162 также содержит разделительную емкость (например, аккумулятор) для отделения пара от жидкости. Например, пар содержит любые легкие компоненты, которые поступают из кубовых остатков 159 во второй сепаратор 160, и легкие компоненты отводятся из системы 150 в отходящем потоке 163. Жидкость содержит продукт из MeSH, содержащий MeSH высокой чистоты (например, более 95, 96, 97, 98 или 99% мас. от общей массы потока 164 или потока 165). Продукт MeSH делят так, что первая часть поступает обратно во второй сепаратор 160 в потоке флегмы 164, а вторая часть (или весь) поступает в потоке 165 на дополнительное применение.

[0061] Реактор 120, устройство предварительного подогрева 130 и смесительное устройство 140 в системе 150 имеют такие же конфигурации, что и описанные для системы 100. Суммарный расход H2S в потоке 104 является пониженным по сравнению с расходом в соответствующем потоке 104 на Фиг. 1, так что при объединении потока H2S 104 с потоком возвращенного H2S 155, расход H2S в объединенном потоке H2S 105 и расход ДМС в потоке ДМС 102 обеспечивает избыток H2S (например, мольное отношение H2S к ДМС (H2S:ДМС) по меньшей мере 3:1, в альтернативном варианте, по меньшей мере 5:1, в альтернативном варианте, по меньшей мере, 10:1, дополнительно или в альтернативном варианте, менее 100:1) в комбинированном потоке сырья 106, нагретом потоке сырья 108 и/или реакторе 120.

[0062] Сепаратор 150 и сепаратор 160 представляют собой любой сепаратор, подходящий для отделения MeSH от других компонентов в охлажденном потоке конечного продукта реактора. Например, сепаратор 150 и сепаратор 160, каждый, представляет собой дистилляционную колонну или ректификационную колонну. Каждая колонна представляет собой корпус, имеющий внутренние компоненты, а именно тарелки (например, ситчатые, двухходовые, колпачковые, клапанные), наполнители или оба.

[0063] Охладители (например, конденсаторы) 152 и 162 представляют собой любой теплообменник, который охлаждает (тепло передается из верхних потоков 151 и 161) путем обмена тепловой энергией с охлаждающей средой (например, охлаждающей водой или хладагентом). Охладители 152 и 162 имеют любую конфигурацию для охлаждения верхних потоков 151 и 161. Ребойлеры 157 и 167 представляют собой любой известный теплообменник, который нагревает (тепло передается в кубовые остатки 156 и 166) путем обмена тепловой энергией с теплоносителем или путем прямого нагрева. Ребойлеры 157 и 167 имеют любую конфигурацию для нагрева кубовых остатков 156 и 166.

[0064] На Фиг. 3 изображена объединенная система 200, которая использует систему 100 в сочетании с установкой по производству метилмеркаптана 210. Система 200 на Фиг. 3 именуется в данном документе «объединенной системой расщепления ДМС», и любые процессы, выполняемые с применением системы 200, именуются в данном документе «объединенным процессом расщепления ДМС».

[0065] Установка по производству метилмеркаптана 210 представляет собой любую установку, имеющую реактор (также именуемый в данном документе «реактором MeSH»), который каталитически производит продукт из метилмеркаптана, например, согласно следующей реакции:

метанол (СН3ОН)+сероводород (H2S)→метилмеркаптан (CH3SH)+вода (Н2О).

Неограничивающие примеры установки по производству метилмеркаптана 210 описаны в патентах США №№2822400 и 3792904. В MeSH-реакторе метанол и сероводород контактируют в присутствии катализатора в условиях, подходящих для получения конечного продукта реактора (также именуемого в данном документе «выходящим конечным продуктом MeSH из реактора»). В зависимости от чистоты потока сырьевого H2S 202 и потока сырьевого метанола 204, а также условий реакции, конечный продукт MeSH из MeSH-реактора в установке 210 содержит целевой метилмеркаптан и другие соединения, которые включают, но не ограничиваются ими, метанол (МеОН), сероводород (H2S), водород (H2), оксид углерода (СО), диоксид углерода (CO2), легкие углеводороды, диметилсульфид (ДМС), диметилдисульфид (ДМДС), воду (Н2О), меркаптаны выше, чем MeSH, или их комбинации.

[0066] Установка по производству метилмеркаптана 210 также содержит различные этапы разделения, известные в данной области техники и при использовании этого раскрытия изобретения, для выделения и получения метилмеркаптана из любого из вышеупомянутых соединений в конечном продукте реактора, а также методы разделения для выделения и отделения любого из соединений друг от друга. Например, на одном или более этапе разделения на установке по производству метилмеркаптана 210 извлекается по меньшей мере часть диметилсульфида из конечного продукта MeSH из реактора с получением извлеченного ДМС в потоке ДМС 102. На одном или более этапе разделения на установке по производству метилмеркаптана 210 также извлекается по меньшей мере часть H2S из конечного продукта MeSH из реактора с получением извлеченного H2S в потоке H2S 104. На одном или более этапе разделения на установке по производству метилмеркаптана 210 также извлекается по меньшей мере часть продукта MeSH из конечного продукта MeSH из реактора с получением извлеченного продукта MeSH в потоке продукта MeSH 220.

[0067] В результате различных этапов разделения установка по производству метилмеркаптана, изображенная на Фиг. 3, производит поток ДМС 102, который поступает в реактор расщепления ДМС 120, поток H2S 104, который поступает в реактор расщепления ДМС 120, один или более отходящих потоков, совместно изображенных в виде отходящего продувочного потока 206, продувочный поток из органической жидкой 208, водный продувочный поток 209 и поток продукта MeSH 220.

[0068] Система расщепления ДМС 100 работает таким же образом и при тех же условиях, которые описаны для Фиг. 1. В объединенной системе 200 весь или часть охлажденного потока конечного продукта 112 из системы расщепления ДМС 100 возвращает охлажденный конечный продукт в охлажденном потоке конечного продукта 112 обратно на установку по производству метилмеркаптана 210 в или ниже по потоку от конечного продукта MeSH и выше по потоку от этапа или стадии отделения H2S от MeSH, содержащегося в потоке конечного продукта 112. Например, охлажденный поток конечного продукта 112 возвращается и соединяется с конечным продуктом MeSH перед любыми этапами или стадиями разделения на установке по производству метилмеркаптана 210. В альтернативном варианте, охлажденный поток конечного продукта 112 возвращается и 1) соединяется с промежуточным разделенным потоком или 2) поступает в промежуточный сепаратор, который находится ниже по потоку от конечного продукта MeSH. В одном аспекте промежуточный поток представляет собой поток, который переносит продукт MeSH между двумя этапами/стадиями разделения, которые в конечном итоге извлекают продукт MeSH из потока продукта MeSH 220, или которые включены во множество стадий разделения, которые в конечном итоге извлекают продукт MeSH из потока продукта MeSH 220.

[0069] В одном аспекте, поток ДМС 102 и поток H2S 104 включают соответствующее оборудование для управления расходом H2S и ДМС в системе расщепления ДМС 100. Управление расходом H2S и ДМС от установки 210 к системе 100 позволяет объединенной системе 200 регулируемым образом превращать ДМС в MeSH при первой конъюнктуры рынка, и, аналогичным образом, прекращать превращение ДМС в MeSH при второй конъюнктуры рынка. Только в качестве примера, клапан 181 (изображенный на Фиг. 3 как трехходовой клапан) включен в поток ДМС 102, а клапан 182 (изображенный на Фиг. 3 как трехходовой клапан) включен в поток H2S 104. В первом положении клапан 181 направляет ДМС в потоке ДМС 102 в смеситель 140 и далее в реактор расщепления ДМС 120. Во втором положении клапан 181 перекрывает поток ДМС в реактор 120 и вместо этого направляет ДМС в поток продукта ДМС 114. Поток продукта ДМС 114 переносит ДМС для хранения или для дополнительной переработки, которая восстанавливает ДМС согласно известным способам до чистоты, подходящей для продажи или применения в других процессах. В первом положении клапан 182 направляет H2S в потоке H2S 104 в реактор расщепления ДМС 120. Во втором положении клапан 182 перекрывает поток H2S в реактор 120 и вместо этого направляет H2S во второй поток H2S 116. H2S во втором потоке H2S 116 возвращается обратно в установку 210 для использования в ней, например, в реакторе MeSH. Предполагается, что объединенная система 200 работает: 1) с клапаном 181 в первом положении и клапаном 182 в первом положении для направления и H2S, и ДМС в реактор 120; 2) с клапаном 181 во втором положении и клапаном 182 во втором положении для направления ДМС в поток 114 для последующей переработки или хранения, и для направления H2S в потоке 116 обратно на установку 210; 3) с клапаном 181 в первом положении, так что весь ДМС направляется в реактор 120, и клапаном 182 во втором положении, так что часть H2S направляется в поток 116; или 4) с клапаном 181 во втором положении, так что часть ДМС направляется в поток 114, и с клапаном 182 в первом положении, так что весь H2S направляется в реактор 120.

[0070] Объединенная система 200 производит поток продукта MeSH 220, содержащий MeSH в количестве более 0,900, 0,950, 0,990, 0,991, 0,992, 0,993, 0,994, 0,995, 0,996, 0,997, 0,998 мольной доли от общего количества молей компонентов в потоке продукта MeSH 220. Поток продукта MeSH 220 также содержит менее около 50 мд CS2 от общей массы потока продукта MeSH; в альтернативном варианте, менее около 30 мд CS2 от общей массы потока продукта MeSH; в альтернативном варианте, менее около 20 мд CS2 от общей массы потока продукта MeSH; в альтернативном варианте, менее около 10 мд CS2 от общей массы потока продукта MeSH; в альтернативном варианте, менее около 5 мд CS2 от общей массы потока продукта MeSH 220. В варианте реализации изобретения, поток продукта MeSH по существу не содержит CS2. Один или более из ДМС, диметилдисульфида (ДМДС), CS2 и компонентов, более тяжелых, чем MeSH, получают из продувочного потока из органической жидкости 208. Продувочный поток из органической жидкости 208 содержит менее около 20 мд CS2 от общей массы продувочного потока из органической жидкости 208. Воду извлекают в водном продувочном потоке 209. Один или более из водорода, азота, метана, СО2, H2S, MeSH, ДМС и метанола получают из продувочного потока 206.

[0071] Отходящий продувочный поток 206, продувочный поток из органической жидкости 208, водный продувочный поток 209 и любой другой продувочный поток, полученный в установке по производству метилмеркаптана 210, индивидуально и в совокупности именуются в данном документе «одним или более продувочными потоками». Один или более из этих продувочных потоков (например, один или более из продувочного потока 206, продувочного потока из органической жидкости 208, водного продувочного потока 209 и любого другого продувочного потока, полученного в установке по производству метилмеркаптана 210), содержит диметилсульфид в количестве менее около 5% мас. от массы диметилсульфида в потоке ДМС 102 (например, массы диметилсульфида, подаваемого в реактор расщепления ДМС 120). При получении одного или более из этих продувочных потоков в установке по производству метилмеркаптана 210, продувочные потоки в совокупности содержат около 10 моль% сероуглерода или менее от общего количества молей в продувочных потоках.

[0072] На Фиг. 4 изображена объединенная система 250, которая использует систему 100 на Фиг. 1 в сочетании с установкой по производству метилмеркаптана 210, где охлажденный поток конечного продукта 112 отделяют перед возвращением метилмеркаптана и H2S из потока 112 на установку по производству меркаптана 210. На Фиг. 4 также изображено, что отходящие газы удаляются из установки 210 в один или более отходящих потоков, совместно изображенных отходящим продувочным потоком 206.

[0073] Система расщепления ДМС 100 работает таким же образом и при тех же условиях, которые описаны для Фиг. 1. Подходящее оборудование для управления расходом ДМС и H2S в реакторе 120 также применяется в системе 250 по Фиг. 4 (например, клапаны 181 и 182 и потоки 114 и 116) таким же образом, который описан для системы 200 на Фиг. 3.

[0074] Как изображено на Фиг. 4, охлажденный поток конечного продукта реактора системы 250 переносит весь или часть охлажденного потока конечного продукта ДМС в разделительную емкость 170 (например, испарительный резервуар или дистилляционную колонну, а именно сепаратор 150 на Фиг. 2), которая отделяет H2S от других компонентов (например, MeSH) потока 112 для получения потока 113, обогащенного H2S, вытекающего сверху, и потока 115, обогащенного MeSH, вытекающего из нижней части разделительной емкости 170. Поток 113, обогащенный H2S, переносит или возвращает H2S (например, и, необязательно, другие легкие компоненты, а именно водород, метан и диоксид углерода, которые испаряются в разделительной емкости 170) на установку по производству метилмеркаптана 210, в место выше по течению от стадии или этапа разделения в установке 210, которая извлекает H2S из любого компонента, описанного в данном документе. Поток 115, обогащенный MeSH, переносит или возвращает оставшиеся компоненты (например, включая MeSH и один или оба ДМС и CS2) на установку по производству метилмеркаптана 210, например, выше по течению этапов/стадий разделения в установке 210, где такие компоненты отделяются. На Фиг. 4 метилмеркаптан в потоке 115, обогащенном MeSH, возвращается на установку 210 отдельно от H2S в потоке 113, обогащенного H2S.

[0075] В одном аспекте, где разделительный резервуар 170 представляет собой сепаратор для отделения пара/жидкости, а именно испарительный резервуар, предполагается, что охлажденный поток конечного продукта реактора 112, который находится в паровой фазе, охлаждается до температуры, при которой компоненты тяжелее H2S (например, MeSH и один или оба ДМС и CS2) конденсируются в жидкость, так что H2S отделяется в виде пара от MeSH в сепараторе для отделения пара/жидкости. В таком аспекте поток 113, обогащенный H2S, находится в паровой фазе, а поток 115, обогащенный MeSH, находится в жидкой фазе. Дополнительные теплообменники (например, конденсаторы) включены в охлажденный поток конечного продукта реактора 112 для осуществления отделения пара/жидкости в разделительной емкости 170.

[0076] Объединенная система 250, аналогичная объединенной системе 200, производит поток продукта MeSH 220, содержащий менее около 5 мд CS2 от общей массы потока продукта MeSH 220. Один или более из ДМС, диметилдисульфида (ДМДС), CS2 и компонентов, более тяжелых, чем MeSH, извлекают в продувочном потоке органической жидкости 208. Воду извлекают в водном продувочном потоке 209. Один или более из водорода, азота, метана, СО2, MeSH, ДМС и метанола извлекают из отходящего продувочного потока 206.

[0077] На Фиг. 5 изображен реактор расщепления ДМС в виде трубчатого реактора 300. Трубчатый реактор 300 подробно обсуждается выше и в примерах ниже, и поэтому обсуждение здесь не воспроизводится.

[0078] Раскрытые системы и способы делают возможным каталитическое расщепление ДМС для получения MeSH путем применения уже существующих потоков из завода по производству метилмеркаптана, а именно установки 210, раскрытой в данном документе. При превращении ДМС в MeSH в объединенных системах 200 и 250 количество находящегося ДМС уменьшается, а количество находящегося MeSH увеличивается. С другой стороны, расход H2S и ДМС в системах и процессах, раскрытых в данном документе, регулируют так, чтобы превращение ДМС в MeSH прекращалось и, чтобы ДМС извлекался для других применений или переработки. Как правило, системы и процессы легко регулируют между положением, в котором система расщепления ДМС 100 применяется, и вторым положением, в котором система расщепления ДМС 100 не применяется.

[0079] Раскрытые системы и процессы обеспечивают гибкость между производством ДМС и MeSH в соответствии с конъюнктурой рынка. Следовательно, например, при определенной конъюнктуре рынка, когда разница в цене между ДМС и MeSH оправдывает превращение ДМС в MeSH, менее дорогой ДМС превращают в более дорогой MeSH. В некоторых аспектах, количество ДМС на рынке приводит к переизбытку, и рыночная цена ДМС падает до нерентабельного уровня. Способность раскрытых систем и процессов применять превращение ДМС в MeSH при такой конъюнктуре рынка уменьшает, если не устраняет, потери, связанные с продолжающимся производством ДМС при изменяющейся или нерентабельной конъюнктуре рынка.

[0080] Следовательно, предполагаемый способ по раскрытию включает применение установки по производству метилмеркаптана для извлечения диметилсульфида в ответ на первую конъюнктуру рынка, контактирование по меньшей мере части извлеченного диметилсульфида с катализатором СоМо или NiMo в присутствии сероводорода в реакторе для получения конечного продукта, содержащего метилмеркаптан, сероводород и сероуглерод, в ответ на вторую конъюнктуру рынка, прекращение контактирования в реакторе полученного диметилсульфида и продажу всего или части полученного диметилсульфида. При первой конъюнктуре рынка рыночная стоимость (например, цена производителя) диметилсульфида падает ниже рентабельного уровня или рыночная стоимость (например, цена производителя) диметилсульфида меньше рыночной стоимости (например, цены производителя) MeSH. При второй конъюнктуре рынка рыночная стоимость (например, цена производителя) диметилсульфида поднимается выше нерентабельного уровня и/или рынок испытывает дефицит ДМС.

[0081] Другой процесс включает контактирование в реакторе по меньшей мере части полученного диметилсульфида с катализатором СоМо или NiMo в присутствии сероводорода с получением конечного продукта, содержащего метилмеркаптан, сероводород и сероуглерод, причем полученный диметилсульфид получают на установке по производству метилмеркаптана в ответ на первую конъюнктуру рынка, прекращение контактирования в реакторе извлеченного диметилсульфида, продажу всего или части полученного диметилсульфида в ответ на вторую конъюнктуру рынка, повторение этапа контактирования. В таком аспекте при первой конъюнктуре рынка рыночная стоимость (например, цена производителя) диметилсульфида поднимается выше нерентабельного уровня и/или рынок испытывает дефицит ДМС. В таком аспекте при второй конъюнктуре рынка рыночная стоимость (например, цена производителя) диметилсульфида падает ниже рентабельного уровня или рыночная стоимость (например, цена производителя) диметилсульфида меньше рыночной стоимости (например, цены производителя) MeSH.

[0082] Раскрытые системы и способы также обеспечивают более высокую производительность по MeSH на установке по производству метилмеркаптана 210, поскольку MeSH, полученный путем превращения ДМС в системе расщепления ДМС 100, возвращают на установку 210, что увеличивает поток MeSH, полученного из установки 210. Дополнительно, продукт MeSH, производимый в объединенных системах 200 и 250 по раскрытым в данном документе способам, содержит продукт MeSH, имеющий специальные требования по CS2.

[0083] Раскрытые системы и способы также позволяют системе расщепления ДМС 100 применять существующие стадии и/или этапы разделения на установке по производству метилмеркаптана 210 вместо того, чтобы требовать капитальных вложений в производственную линию разделения MeSH, предназначенную только для реактора расщепления ДМС 120. Применение существующих стадий и/или этапов разделения на установке по производству метилмеркаптана 210 снижает капитальные затраты, связанные с сооружением системы расщепления ДМС 100 или 150.

[0084] Раскрытые системы и способы также позволяют получать коммерческий ДМС (ДМС для продажи) на установке по производству метилмеркаптана посредством продувочного потока ДМС, например, продувочного потока органической жидкости 208 на Фиг. 3 и Фиг. 4. Сероуглерод, после его образования, не превращается в реакторе расщепления ДМС 120, а реактор расщепления ДМС 120 также производит сероуглерод; следовательно, непревращенный (и необязательно произведенный) сероуглерод переносится в потоке конечного продукта 110 из реактора расщепления ДМС. Для получения описанной чистоты продукта MeSH на установке по производству метилмеркаптана 210 сероуглерод получают в других потоках установки по производству метилмеркаптан 210, например, в потоке 208. Стоимость коммерческого ДМС (например, в потоке 208) зависит от его чистоты, которую можно изменить, чтобы уменьшить количество сероуглерода до уровня, необходимого покупателю. Следовательно, раскрытые объединенные системы и способы позволяют получать коммерческий ДМС на установке по производству метилмеркаптана 210, например, с помощью продувочного потока органической жидкости 208.

ПРИМЕРЫ

[0085] После того как предмет был в целом описан, следующие примеры приведены в качестве конкретных вариантов реализации раскрытия и для демонстрации практического применения и его преимуществ. Понятно, что примеры приведены в качестве иллюстрации и не предназначены для ограничения описания или формулы изобретения каким-либо образом.

ПРИМЕР 1

[0086] В Примере 1 проведены прогоны для автономной системы и процесса расщепления ДМС. Применяют реактор из нержавеющей стали диаметром 1 дюйм (2,54 см). Катализатор, примененный в Примере 1, представляет собой катализатор из 3% Со, 10% Мо на оксиде алюминия. Катализатор находится в виде экструдатов размером 0,05 дюйма (1,27 мм). Катализатор разбавляют сферическими частицами альфа-оксида алюминия, прошедшими сквозь сито №14-20 (ALUNDUM®), и эту разбавленную комбинацию катализатора и альфа-оксида алюминия, прошедшего сквозь сито №14-20, применяют в качестве слоя катализатора. Нагрев реактора осуществляется внешней электрической печью, имеющей три зоны нагрева. Температуру измеряют и контролируют с помощью термопар в термокармане, вставленном аксиально в центр слоя катализатора. Давление для всех прогонов в Примере 1 составляет 450 фунтов на квадратный дюйм (3103 кПа).

[0087] Поток ДМС и поток H2S соединены с реактором. Перед подачей в реактор, ДМС в потоке ДМС высушивают, пропуская его над шариками молекулярного сита типа 3А.

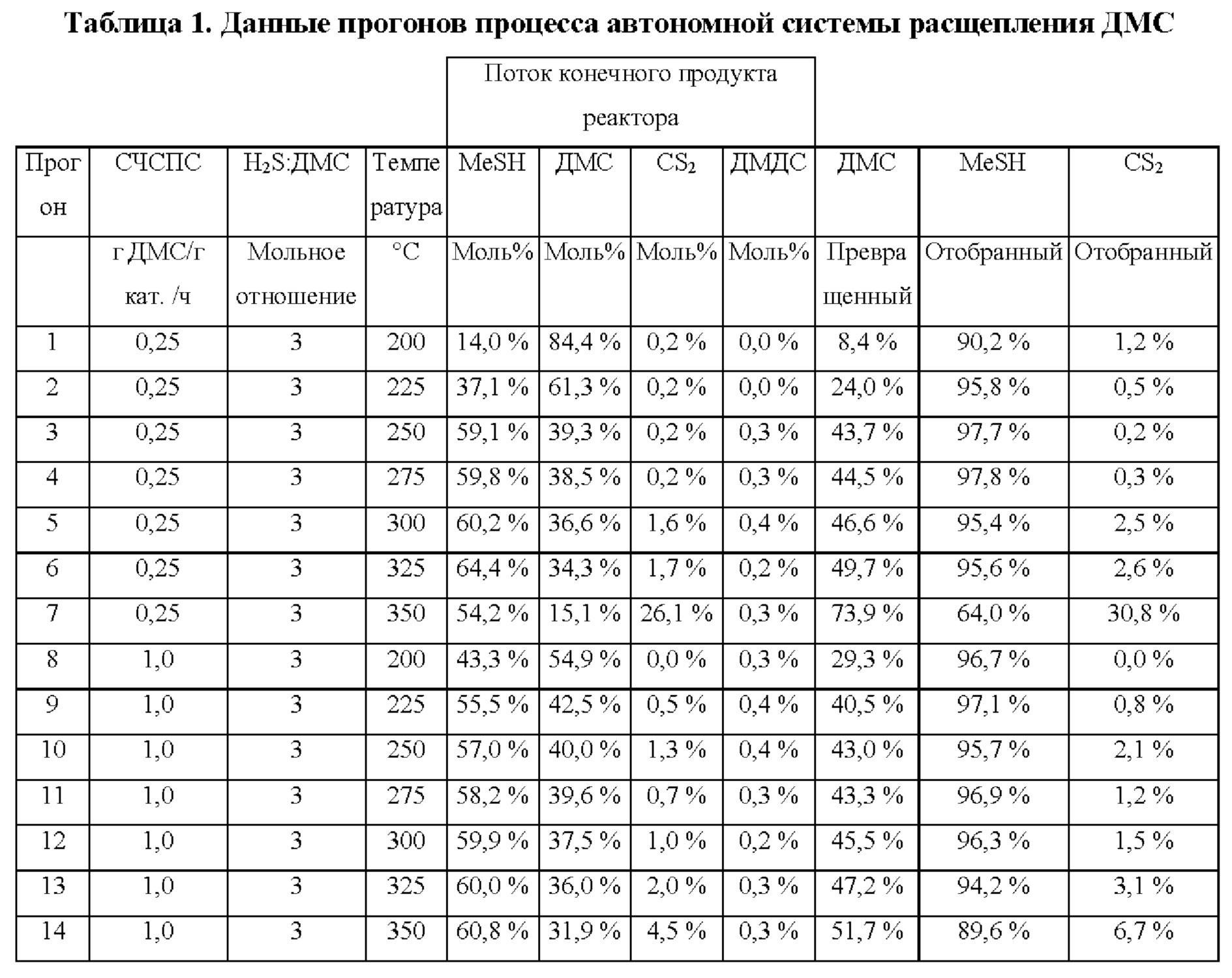

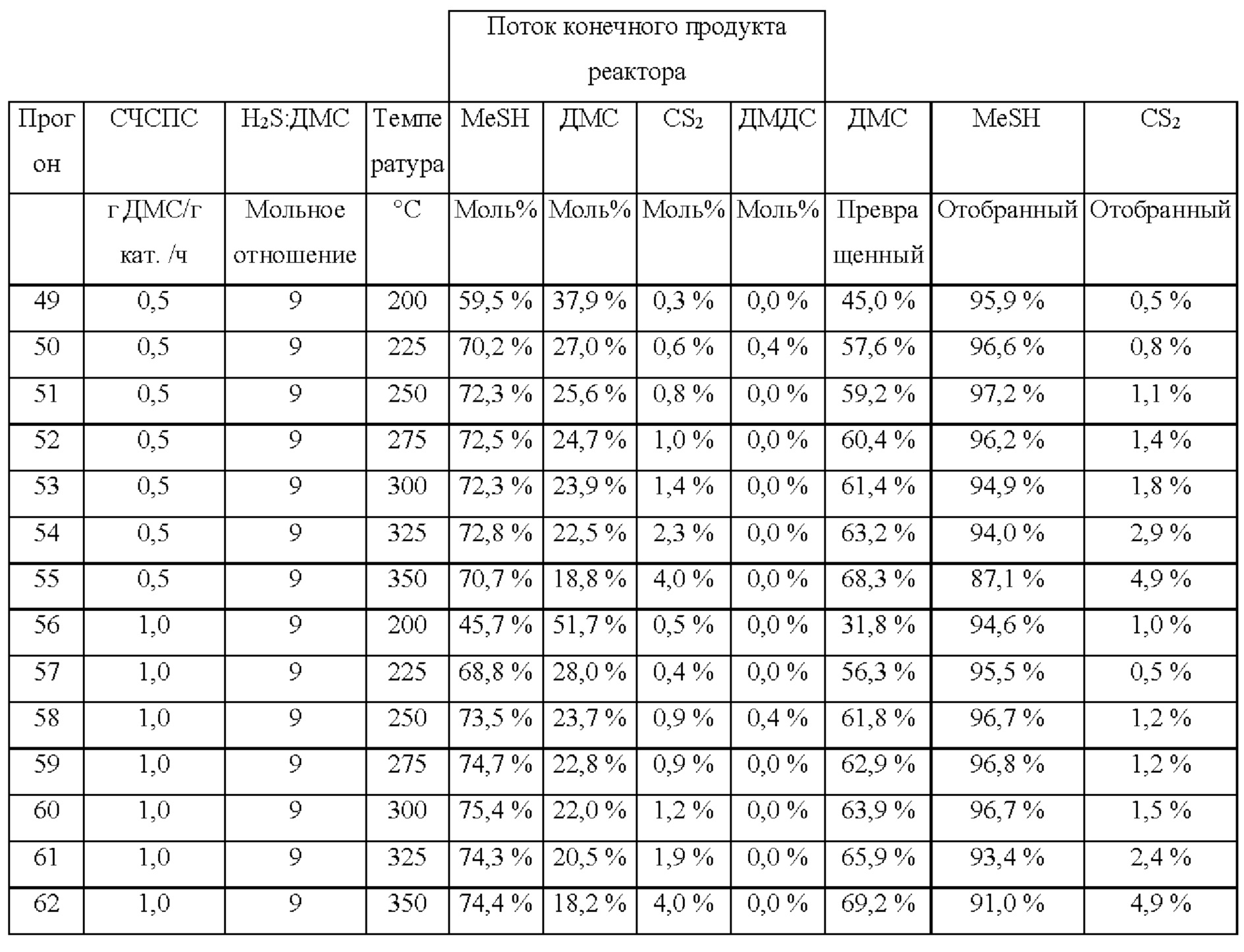

[0088] Данные для прогонов от 1 до 62 приведены ниже, при различных среднечасовых скоростях подачи сырья (СЧСПС), определяемых как грамм ДМС на грамм катализатора в час (г ДМС/г кат./ч), мольных отношениях H2S:ДМС и температурах. СЧСПС варьируется от 0,25 до 2,0. Молярное отношение H2S:ДМС составляет 3, 6 или 9. Температура варьируется в диапазоне от 200°С до 350°С с шагом 25°С.

[0089] С помощью катализатора расчетные равновесные конверсии достигаются при температурах выше 267°С. Более высокие температуры приводят к более полной конверсии ДМС в соответствии с равновесными ограничениями реакции расщепления. Селективность ДМС по CS2 составляет менее 2% при температурах ниже 300°С. Данные показывают, что увеличение молярного отношения H2S/ДМС увеличивает конверсию ДМС в MeSH при минимизации образования CS2. Изменение СЧСПС, по-видимому, мало влияет на конверсию ДМС в MeSH; хотя немного более низкие количества CS2 образовываются при более низких значениях СЧСПС.

[0090] Дополнительное обсуждение данных Примера 1 приведено в Примере 2.

ПРИМЕР 2

[0091] В примере 2 для автономной системы и процесса расщепления ДМС был проведен одиночный прогон продолжительностью пятнадцать дней. Для процесса расщепления ДМС применяют реактор из нержавеющей стали 300, скомпонованный, как изображено на Фиг. 5. Реактор 300 имеет трубчатую форму с диаметром D 1,939 дюйма (4,925 см) и длиной L 48,5 (123,2 см) дюймов.

[0092] Катализатор СоМо, применяемый в слоях катализатора 314, 316 и 318 по Примеру 2, представляет собой катализатор гидродесульфуризации из 3% Со, 10% Мо, оксида алюминия на носителе из глинозема. Катализатор СоМо на носителе из оксида алюминия (катализатор СоМо) находится в виде экструдатов 0,05 дюйма (1,27 мм). Также в слоях катализатора 312, 314 и 316 применяют сферические частицы альфа-оксида алюминия, прошедшие сквозь сито №14-20 (ALUNDUM® оксид алюминия). Как изображено на Фиг. 5, первый слой катализатора (или верхняя зона) 312 содержит альфа-оксид алюминия, прошедший сквозь сито №14-20, без катализатора СоМо, второй слой катализатора (или 2-я зона) 314 содержит 122 г катализатора СоМо, разбавленного (смешанного) с 243 г альфа-оксида алюминия, прошедшего сквозь сито №14-20, третий слой катализатора (или 3-я зона) 316 содержит 158 г катализатора СоМо, разбавленного (смешанного) с 158 г альфа-оксида алюминия, прошедшего сквозь сито №14-20, и четвертый слой катализатора (или нижняя зона) 318 содержит 224 г катализатора СоМо без альфа-оксида алюминия, прошедшего сквозь сито №14-20. Первый и второй слои катализатора 312 и 314 разделены стальной ватой 322; второй и третий слои катализатора 314 и 316 разделены стальной ватой 324; и третий и четвертый слои катализатора 316 и 318 аналогично разделены стальной ватой 326. Слой стальной ваты и бусин 328 покрывает четвертый слой катализатора 318 со стороны, обращенной ко входу в реактор 302.

[0093] Во время прогона реактор 300 нагревают с помощью внешней электрической печи 330 с тремя зонами нагрева, верхней зоной печи 332, средней зоной печи 334 и нижней зоной печи 336.

[0094] Температуры измеряют и контролируют с помощью термопар 340, 341, 342, 343, 344 и 345, размещенных в каждой из зон печи 332, 334 и 336, как изображено на Фиг. 5. Термопары также помещены в каждый слой катализатора 312, 314, 316 и 318. В первом слое катализатора 312 термопара помещена на 31 дюйм от входа в реактор 302. Во втором слое катализатора 314 термопара помещена на 22 дюйма от входа в реактор 302. В третьем слое катализатора 316 термопара помещена на 15 дюймов от входа в реактор 302. В четвертом слое катализатора 318 термопара помещена на 10 дюймов от входа в реактор 302.

[0095] Подача H2S и подача ДМС соединена со входом в реактор 302. Во время всего прогона применяют СЧСПС 1 г ДМС/г кат./час и массовое соотношение 15:1 для H2S/ДМС.

[0096] Данные для прогона из Примера 2 приведены в таблицах ниже:

[0097] Диапазон температур для Твход, которые обеспечивают благоприятные реакции, представляет собой температуры от 250°С или более. Диапазон температур для Твыход, которые обеспечивают благоприятные реакции, представляет собой температуры от 305°С или менее. При более высоких температурах селективность ДМС к MeSH снижается, а количество образованного CS2 увеличивется.

[0098] Приведенные выше данные и для Примера 1, и для Примера 2 демонстрируют диапазоны для различных параметров, которые являются эффективными для конверсии ДМС в MeSH. Например, СМТ находиться в диапазоне от около 265°С до около 305°С. Молярное отношение H2S/ДМС составляет по меньшей мере 3:1, по меньшей мере 5:1 или по меньшей мере 10:1, и менее чем 100:1. СЧСПС варьируется от 0,2 до 15 г ДМС/г кат./час; в альтернативном варианте, от 1 до 2 г ДМС/г кат./час.

[0099] СМТ от около 285°С обеспечивает благоприятные режимы работы для расщепления ДМС и производства MeSH. Дополнительные благоприятные режимы достигаются при использовании СМТ около 285°С в сочетании с давлением 500 фунтов на кв. дюйм (3447 кПа), СЧСПС 1,5 г ДМС/г кат./час и мольным отношением H2S к ДМС 10:1. Конечно, СМТ, давление, СЧСПС и мольное отношение имеют различные значения при достижении эффективного объединения с производственной установкой для MeSH.

[00100] Приведенные выше данные также указывают, что MeSH следует исключить из подачи в реактор расщепления ДМС.

ПРИМЕР 3

[00101] В Примере 3 приведены составы потоков типичной технологической установки для производства MeSH путем взаимодействия метанола и сероводорода. В Таблице 6 приведены режимы работы и состав различных потоков, полученных с технологической установки. Данные потока были получены с помощью моделирования с использованием Aspen Plus V8.6.

[00102] Как видно из Таблицы 6, установка по производству MeSH производит поток MeSH в жидкой фазе с мольным расходом 342 фунт/час, массовым расходом 16450 фунтов/час (7462 кг/час), температурой 100°F (37,8°С) и давлением 150 фунтов на кв. дюйм (1034 кПа). Компоненты в потоке MeSH содержат 0,998 MeSH (и мольной доли, и массовой доли) и 0,002 ДМС (аналогично и мольной доли, и массовой доли).

[00103] Поток ДМС, произведенный установкой по производству MeSH, находится в жидкой фазе и имеет мольный расход 30 фунт*моль/ч, массовый расход 1844 фунтов/ч (836 кг/ч), температуру 104°F (40°С), и давление 510 фунтов на кв. дюйм (3516 кПа). Мольная доля компонентов в потоке ДМС включает 0,019 MeSH, 0,980 ДМС и 0,001 диметилдисульфида (ДМДС). Массовая доля компонентов в потоке ДМС включает 0,014 MeSH, 0,984 ДМС, 0,001 ДМДС и 0,001 сероуглерода (CS2).

ПРИМЕР 4

[00104] В Примере 4 приведены данные потока установки по производству метилмеркаптана в сочетании с процессом расщепления ДМС, как описано в данном документе (комбинированная установка именуется «объединенной установкой по производству MeSH») и изображено на Фиг. 3. Данные потока были получены с помощью моделирования с использованием Aspen Plus V8.6.

[00105] Как можно видеть по Таблице 7В, установка по производству MeSH 210, объединенная с системой расщепления ДМС 100, раскрытая в данном документе, производит поток продукта MeSH 220 в жидкой фазе с температурой 100°F (37,8°С), давлением 150 фунтов на кв. дюйм (1034 кПа). Компоненты в потоке продукта MeSH 220 включают мольную долю MeSH 0,998 и мольную долю ДМС 0,002.

[00106] Общий массовый баланс объединенной технологической установки в Таблицах 7А и 7В показывает, что по существу не обнаружено CS2 (менее около 5 мд CS2 от массы потока продукта MeSH 220) в конечном потоке продукта MeSH 220 и что любой CS2, который образуется в установке, покидает установку в продувочном потоке органической жидкости 208. Техническая характеристика "менее чем 20 мд", обычно требуемая для продукта MeSH, легко соблюдается в объединенном процессе.

ПРИМЕР 5

[00107] В Примере 5 приведены данные потока для установки по производству метилмеркаптана 210, которая объединена с системой расщепления ДМС 100, как описано в данном документе и изображено на Фиг. 4. Данные потока были получены с помощью моделирования с использованием Aspen Plus V8.6.

[00108] Как видно из Таблицы 8, установка по производству MeSH 210, объединенная с системой расщепления ДМС 100, производит поток продукта MeSH 220 в жидкой фазе с мольным расходом 380 фунтов*моль/час, массовым расходом 18279 фунтов/час (8291 кг/ч), температурой 100°F (37,8°С) и давлением 150 фунтов на кв. дюйм (1034 кПа). Компоненты в потоке продукта MeSH 220 включают 0,998 MeSH (и мольной доли, и массовой доли) и 0,002 ДМС (аналогично и мольной доли, и массовой доли).

[00109] Сравнение соотношений продукта MeSH к сырьевому метанолу в Таблицах 6 и 8 (Таблица 6: 16450/13119=1,25 фунта MeSH/фунт метанола и Таблица 8: 18279/12500=1,46 фунта MeSH/фунт метанола) показывает, что объединенная система производит 1,46 фунта продукта MeSH на фунт сырьевого метанола, что является значительным улучшением по сравнению с 1,25 фунтами продукта MeSH, произведенного на фунт сырьевого метанола на автономной установке MeSH.

[00110] Общий массовый баланс объединенной установки 210 в Таблице 8 показывает, что в конечном потоке продукта MeSH 220 практически не обнаружено CS2 (менее около 5 мд CS2 от массы потока MeSH) и что любой CS2, который образуется в установке 210, выходит из установки 210 из единственного источника (продувочный поток тяжелых фракций). Техническая характеристика "менее чем 20 мд", как правило требуемая для продукта MeSH, легко соблюдается.

[00111] Сравнивая поток MeSH типичной установки по производству MeSH с потоком MeSH от объединенной установки по производству MeSH, можно добиться увеличенного производства MeSH по спецификации путем объединения процесса расщепления ДМС с установкой по производству MeSH. Любые различия в других потоках на выходе из установки на объединенной установке по производству MeSH минимальны.

ДОПОЛНИТЕЛЬНОЕ РАСКРЫТИЕ

[00112] Следующее предлагается в качестве дополнительного раскрытия для комбинаций признаков и аспектов данного изобретения.

[00113] Аспект 1 представляет собой способ превращения диметилсульфида в метилмеркаптана, включающий:

контактирование в реакторе диметилсульфида с катализатором в присутствии избыточного количества сероводорода с получением конечного продукта реактора, содержащего метилмеркаптан, сероводород и сероуглерод, причем катализатор содержит оксид алюминия, NiMo на носителе из оксида алюминия, СоМо на носителе из оксида алюминия или их комбинацию.

[00114] Аспект 2 представляет собой способ по аспекту 1, причем сероуглерод находится в конечном продукте реактора в количестве менее около 2 моль% от общего количества молей метилмеркаптана, сероводорода, диметилдисульфида и сероуглерода в конечном продукте реактора.

[00115] Аспект 3 представляет собой способ по любому одному из аспектов 1-2, причем этап контактирования характеризуется конверсией диметилсульфида более 50% и селективностью по метилмеркаптану более 95%.

[00116] Аспект 4 представляет собой способ по любому одному из аспектов 1-3, дополнительно включающий:

разделение конечного продукта реактора на поток возвращенного H2S и поток метилмеркаптана; и

возвращение потока возвращенного H2S для применения на этапе контактирования.

[00117] Аспект 5 представляет собой способ по любому одному из аспектов 1-4, причем этап контактирования выполняется при мольном отношении сероводорода к диметилсульфиду по меньшей мере 3:1.

[00118] Аспект 6 представляет собой способ по любому одному из аспектов 1-5, причем этап контактирования выполняется при среднемассовой температуре в диапазоне от около 265°С до около 305°С.

[00119] Аспект 7 представляет собой способ по любому одному из аспектов 1-6, причем этап контактирования выполняется при среднечасовой скорости подачи сырья около от 0,2 до около 15 г диметилсульфида/г кат./час.

[00120] Аспект 8 представляет собой способ по любому из аспектов 1-7, причем этап контактирования выполняется при мольном отношении сероводорода к диметилсульфиду около 10:1, среднечасовой скорости подачи сырья около 1,5 г диметилсульфида/г кат./час и среднемассовой температуре около 285°С.

[00121] Аспект 9 представляет собой способ по любому одному из аспектов 1-8, дополнительно включающий:

объединение сероводорода и диметилсульфида, полученного на установке по производству метилмеркаптана, для получения объединенного потока сырья, содержащего сероводород и диметилсульфид.

[00122] Аспект 10 представляет собой способ по любому одному из аспектов 1-9, дополнительно включающий:

подачу сероводорода и диметилсульфида в реактор, необязательно с помощью объединенного потока сырья по аспекту 9.

[00123] Аспект 11 представляет собой способ по аспекту 10, причем один или более продувочных потоков установки по производству метилмеркаптана содержит диметилсульфид в количестве менее около 5% от массы диметилсульфида, подаваемого в реактор.

[00124] Аспект 12 представляет собой способ по любому одному из аспектов 10-11, причем этап подачи включает:

предварительный нагрев объединенного потока сырья в теплообменнике с поперечным током с применением конечного продукта реактора в качестве теплоносителя для получения нагретого потока сырья; и

подачу нагретого потока сырья в реактор.

[00125] Аспект 13 представляет собой способ по любому одному из аспектов 1-12, дополнительно включающий:

подачу потока H2S, содержащего сероводород, в реактор, причем сероводород в потоке H2S получают из установки по производству метилмеркаптана; и

подачу потока ДМС, содержащего диметилсульфид в реактор расщепления ДМС, причем диметилсульфид в потоке ДМС получен из установки по производству метилмеркаптана.

[00126] Аспект 14 представляет собой способ по любому одному из аспектов 1-13, дополнительно включающий:

охлаждение конечного продукта реактора для получения охлажденного конечного продукта реактора; и

возвращение охлажденного конечного продукта реактора на установку по производству метилмеркаптана.

[00127] Аспект 15 представляет собой способ по любому одному из аспектов 9, 11, 13 и 14, дополнительно включающий:

получение потока продукта MeSH, содержащего метилмеркаптан из установки по производству метилмеркаптана, причем поток продукта MeSH дополнительно содержит менее около 5 мд сероуглерода от общей массы потока продукта MeSH.

[00128] Аспект 16 представляет собой способ по любому одному из аспектов 9, 11 и 13-15, дополнительно включающий:

получение одного или более продувочных потоков из установки по производству метилмеркаптана, причем один или более продувочных потоков содержит около 10 моль% сероуглерода или менее от общего количества молей в одном или более продувочных потоках.

[00129] Аспект 17 представляет собой способ по любому одному из аспектов 1-13 и 15-16, дополнительно включающий:

охлаждение конечного продукта реактора для получения охлажденного конечного продукта реактора;

разделение охлажденного конечного продукта реактора на поток, обогащенный H2S и содержащий сероводород, и поток, обогащенный MeSH и содержащий метилмеркаптан; и возвращение метилмеркаптана в потоке, обогащенном MeSH, на установку по производству метилмеркаптана отдельно от возвращения сероводорода в потоке, обогащенном H2S, на установку по производству метилмеркаптана.

[00130] Аспект 18 представляет собой систему, содержащую:

поток ДМС, содержащий диметилсульфид, полученный на установке по производству метилмеркаптана;

поток H2S, содержащий сероводород, полученный на установке по производству метилмеркаптана;

объединенный поток сырья, содержащий диметилсульфид, полученный из потока ДМС, и сероводород, полученный из потока H2S;

устройство предварительного подогрева, которое принимает объединенный поток сырья и дает нагретый поток сырья, содержащий диметилсульфид и сероводород при температуре реакции;

реактор, принимающий нагретый поток сырья, причем реактор содержит катализатор, содержащий оксид алюминия, NiMo на носителе из оксида алюминия, СоМо на носителе из оксида алюминия или их комбинацию;