Теплообменный реактор - RU148799U1

Код документа: RU148799U1

Чертежи

Описание

Настоящее техническое решение относится к теплообменному реактору для проведения эндотермических или экзотермических каталитических реакций. В частности, настоящее техническое решение относится к теплообменному реактору с улучшенным уплотнением для текучей среды пригодным для высокотемпературных реакций. Теплообменный реактор может составлять часть крупного оборудования, такого, как производственное оборудование.

Каталитические реакторы для проведения эндотермических или экзотермических реакций хорошо известны в данной области техники, при этом конкретными примерами являются реакторы для эндотермического парового риформинга углеводородов и реакторы для экзотермических реакций синтеза метанола (без ограничения объема указанными реакциями). Реакции обычно проводятся в трубках, загруженных подходящим твердым катализатором, через который будет проходить поток технологического газа, содержащего реагенты, при повышенном давлении. Некоторое количество трубок располагается вертикально или горизонтально в реакторе. Трубки проходят параллельно вдоль главной оси каталитического реактора, тогда как теплообменная среда за пределами трубок нагревает или охлаждает их. Твердый катализатор внутри трубок образует слой катализатора, в котором происходят требуемые химические реакции. Катализатор может поставляться в виде твердых частиц или покрытой конструкции, например, в виде тонкого слоя, зафиксированного на внутренней стенке трубок в реакторах парового риформинга.

В другой конфигурации реактора, включающей в себя некоторое количество трубок частицы твердого катализатора могут быть расположены за пределами указанных трубок, в дальнейшем именуемых также теплообменными трубками, в то время как теплообменная среда проходит внутри. Твердый катализатор за пределами теплообменных трубок образует слой катализатора, в котором происходят требуемые химические реакции.

В данной области техники известны также дальнейшие типы теплообменных трубок и теплообменные реакторы. В дальнейшем техническое решение будет разъясняться со ссылкой на теплообменные реакторы и теплообменные трубки с катализаторами, расположенными внутри трубок, а также на случаи, в которых трубки и реактор расположены в основном вертикально. Однако объем полезной модели не ограничивается этими типами трубок и реакторов. Термины «каталитический реактор», «теплообменный реактор» и «реактор» используются взаимозаменяемо. Под «слоем катализатора» понимается объем твердого катализатора, образующий вышеуказанный слой и находящийся внутри теплообменных трубок. Термины «теплообменные трубки» и «трубки» используются взаимозаменяемо и охватывают трубки, которые находятся в контакте с катализатором, а также с теплообменной средой, предназначенные для проведения каталитических реакций.

Процесс и реактор, в которых катализатор находится в косвенном контакте с теплообменной средой, известны из EP 0271299. В данной ссылке описывается реактор и процесс, которые объединяют в себе паровой риформинг и автотермический риформинг. Зона парового риформинга, образованная в нижней части реактора, включает в себя ряд трубок с катализатором, расположенным внутри, тогда как в верхней части реактора катализатор автотермического риформинга расположен за пределами трубок парового риформинга. В документе EP-А-1106570 описывается процесс для парового риформинга в параллельно соединенных трубчатых реакторах риформинга, включающих в себя ряд трубок парового риформинга и нагреваемых косвенным теплообменом. Катализатор расположен в одном реакторе за пределами трубок парового риформинга и внутри трубок парового риформинга в другом реакторе.

В документе WO 0156690 описывается теплообменный реактор, включающий в себя наружную оболочку, оборудованную патрубками для входа и выхода технологического газа, некоторое количество трубок реактора, поддерживаемых у их верхних концов, коллекторное оборудование для подачи технологического газа от входного патрубка вышеуказанного коллектора к верхним концам трубок реактора, при этом вышеуказанное коллекторное оборудование включает в себя два или более первичных входных коллекторов, расположенных поперек верхней части вышеуказанной оболочки, каждый первичный входной коллектор имеет глубину, превышающую ее ширину, благодаря чему вышеуказанные трубки поддерживаются прямо или косвенно по отношению к оболочке вышеуказанными первичными входными коллекторами.

В документе EP 1048343 A описывается реактор типа теплообменника, который включает в себя некоторое количество трубок, содержащих катализатор, секцию оболочки, через которую пропускается теплообменная среда для осуществления теплопередачи с реакционной средой в вышеуказанных трубках, а также верхнюю и нижнюю трубные решетки; при этом верхние концы вышеуказанных трубок присоединены к вышеуказанной верхней трубной решетке посредством первых компенсационных швов, прикрепленных к верхней стороне вышеуказанной верхней трубной решетки, нижние концы вышеуказанных трубок прикреплены непосредственно к плавающей нижней трубной решетке; при этом образовано плавающее пространство, которое разделяется вышеуказанной нижней трубной решеткой и внутренней торцевой пластиной (внутренняя головка), присоединенной к ее нижней стороне, и имеет отверстие в нижней части; при этом вышеуказанное отверстие присоединяется посредством второго компенсационного шва к выходу за пределы реактора со стороны труб.

В соответствии с условиями процесса каталитической реакции, теплообменный реактор должен иметь конструкцию, способную поглощать дифференциальное тепловое расширение между трубками и корпусом вследствие разности температур между ними. Кроме того, данная конструкция должна быть в состоянии поглощать дифференциальное тепловое расширение между трубками, которое вызвано разностью температур между трубками, создаваемой различием в условиях реакции и теплопередачи между трубками; разностью, обусловленной допуском внутреннего диаметра трубок в реакторе, разностью плотности упаковки катализатора в каждой трубке, обусловленной допуском внутреннего диаметра трубок в реакторе, разностью в активности катализатора, неравномерным распределением реакционного газа, протекающего через трубки, неравномерным распределением теплообменной среды, протекающей через секцию оболочки и т.д.

Традиционные теплообменные реакторы с закрепленными в трубных головках трубками и трубными головками, прикрепленными к корпусу реактора, не могут соответствовать данным требованиям, поскольку они не могут справиться с дифференциальным тепловым расширением между корпусом и трубками или между трубками. В патенте EP 1048343 тепловое расширение может поглощаться первыми компенсационными швами для каждой трубки и вторым компенсационным швом в присоединении к плавающей нижней головке трубок. Таким образом, решение проблем с расширением, описанное в патенте EP 1048343, требует, чтобы как первые, так и вторые компенсационные швы имели достаточную прочность, позволяющую им выдерживать нагрузку от веса трубок, катализаторов и нижней трубной головки, а также разность давлений между стороной трубок и стороной оболочки. Далее, второй компенсационный шов, описанный в патенте EP 1048343, желательно изолировать от реакционной текучей среды или теплообменной текучей среды, если они имеют температуры, например, 500°C или выше, поскольку обеспечение газонепроницаемых швов для столь высоких температур является проблематичным. Другое решение заключается в принятии легкой утечки газа у компенсационного шва путем обеспечения, например, лабиринтного уплотнения. Однако это не является приемлемым для всех случаев применения.

Целью настоящего технического решения является предоставление теплообменного реактора, позволяющего решить вышеуказанные проблемы, в особенности, проблемы с расширением. Дальнейшей целью является предоставление усовершенствованного теплообменного реактора, который способен работать при высоких температурах, но все еще имел бы газонепроницаемые уплотнения между трубками и головками трубок.

Отличительные признаки полезной модели

1. Теплообменный реактор (100) для проведения эндотермических или экзотермических реакций, включающий в себя:

- корпус (101),

- при этом вышеуказанный корпус определяет стенку реактора (102),

- множество теплообменных трубок (103), размещенных внутри вышеуказанного корпуса для подачи тепла в слои катализатора (104), расположенные внутри или снаружи вышеуказанных теплообменных трубок, или для отвода тепла из вышеуказанных слоев,

- первую трубную головку (105), расположенную в верхней части корпуса для поддержки верхней части теплообменных трубок,

- вторую трубную головку (106), расположенную в нижней части корпуса для поддержки нижней части теплообменных трубок,

- по крайней мере первую камеру для текучей среды (107), вторую камеру для текучей среды (108) и третью камеру для текучей среды (109), расположенные внутри вышеуказанного корпуса, при этом вышеуказанная первая камера для текучей среды располагается в верхней части корпуса над первой трубной головкой, вторая камера для текучей среды располагается в средней секции корпуса между первой и второй трубными головками, и третья камера для текучей среды располагается в нижней части корпуса под второй трубной головкой,

- по крайней мере четыре отверстия для текучей среды в вышеуказанном корпусе: по крайней мере одно отверстие для текучей среды (110) в первой камере для текучей среды, по крайней мере два отверстия для текучей среды (111, 112) во второй камере для текучей среды и по крайней мере одно отверстие для текучей среды (113) в третьей камере для текучей среды,

первая и вторая трубные головки имеют каналы для каждой из теплообменных трубок, в которых нижняя часть каждой теплообменной трубки поддерживается в фиксированном состоянии как в боковом, так и в верхнем направлении второй трубной головкой, а верхняя часть каждой тепло-обменной трубки поддерживается в подвижном состоянии первой трубной головкой, благодаря чему вторая трубная головка принимает нагрузку от множества теплообменных трубок и предотвращает их смещение по отношению ко второй головке трубок, и первая трубная головка поддерживает множество теплообменных трубок в боковом направлении, что позволяет теплообменным трубкам перемещаться вверх и вниз по отношению к первой трубной головке, и скользящая опора верхней части теплообменных трубок включает в себя уплотнение, непроницаемое для текучей среды (118).

2. Теплообменный реактор по признаку 1, в котором вышеуказанная нижняя часть теплообменных трубок включает в себя сужение (114), благодаря которому площадь поперечного сечения нижнего конца теплообменных трубок и площадь поперечного сечения каждого канала во второй трубной головке меньше, чем площадь поперечного сечения теплообменных трубок над сужением.

3. Теплообменный реактор по признаку 2, в котором слои катализатора располагаются внутри теплообменных трубок, и каждая из вышеуказанных теплообменных трубок включает в себя опору (115), расположенную в нижней части каждой из теплообменных трубок над сужением для поддержки слоев катализатора.

4. Теплообменный реактор по признаку 3, далее включающий в себя дистанционное кольцо (116), расположенное между сужением и опорой, для регулирования высоты опоры.

5. Теплообменный реактор по признаку 4, в котором вышеуказанная опора и вышеуказанное дистанционное кольцо составляют один единый блок.

6. Теплообменный реактор по любому из предшествующих признаков, в котором по крайней мере одна из первой и второй трубных головок имеет вогнутую форму.

7. Теплообменный реактор по любому из предшествующих признаков, в котором вторая трубная головка имеет эллипсоидальную форму, благодаря чему нагрузка теплообменных трубок распределяется по краю вышеуказанной второй трубной головки.

8. Теплообменный реактор по любому из предшествующих признаков, в котором по крайней мере одна из первой и второй трубных головок имеет изоляцию (117) по крайней мере с одной стороны трубной головки.

9. Теплообменный реактор по признаку 8, в которой изоляция (117) располагается на стороне по крайней мере одной из первой и второй трубных головок, которая обращена ко второй камере для текучей среды, и толщина изоляции подобрана таким образом, чтобы изоляция имела в основном плоскую поверхность на стороне, которая обращена ко второй камере для текучей среды.

10. Теплообменный реактор по любому из признаков 8-9, в котором часть каждой из теплообменных трубок, которая расположена во второй камере для текучей среды между первой и второй трубными головками и изоляцией, имеет в основном равную длину.

11. Теплообменный реактор по любому из предшествующих признаков, в котором вышеуказанное уплотнение включает в себя для каждой теплообменной трубки набивной сальник (119) со жгутовой набивкой (120), который сжимается вокруг теплообменной трубки приспособлением для сжатия (121).

12. Теплообменный реактор по любому из предшествующих признаков, в котором по крайней мере одна из теплообменных трубок оснащена средствами крепления (122, 130) в верхней части, что позволяет поднимать по крайней мере все теплообменные трубки и вторую трубную головку.

13. Теплообменный реактор любому из предшествующих признаков, в котором вышеуказанная стенка реактора образует по крайней мере первую трубчатую секцию (124) в верхней части второй камеры для текучей среды, вторую трубчатую секцию (125) в средней части второй камеры для текучей среды, и третью трубчатую секцию (126) в нижней части второй камеры для текучей среды, при этом вышеуказанные первая и третья трубчатые секции имеют больший диаметр, чем вторая трубчатая секция, что позволяет по крайней мере двум кольцевым камерам равномерно распределять текучую среду по крайней мере к двум отверстиям для текучей среды во второй камере для текучей среды и из указанных двух отверстий, а также к нижней и верхней частям поверхности теплообменных трубок и от указанных частей.

14. Теплообменный реактор по любому из предшествующих признаков, далее включающий в себя облицовку (127), размещенную вокруг теплообменных трубок во второй камере для текучей среды, при этом вышеуказанная облицовка имеет перфорации (129) для равномерного распределения текучей среды по крайней мере к двум отверстиям для текучей среды во второй камере для текучей среды и из указанных двух отверстий, а также к нижней и верхней частям поверхности теплообменных трубок и от указанных частей.

15. Теплообменный реактор по признаку 14, в котором по крайней мере часть площади вышеуказанной облицовки, обращенная по крайней мере к одному из по крайней мере двух отверстий для текучей среды во второй камере для текучей среды, не имеет указанных перфораций, в результате чего вышеуказанная площадь может действовать в качестве отбойника для текучей среды.

В реализации данной полезной модели, теплообменный реактор для проведения эндотермической или экзотермической реакции включает в себя корпус со стенкой реактора, теплообменные трубки, трубные головки, камеры для текучей среды и отверстия для текучей среды. Корпус и теплообменные трубки расположены в основном в вертикальном положении, которое является благоприятным для обеспечения прочности конструкции компонентов, в особенности при эксплуатации при повышенной температуре и повышенном давлении. Реактор разделяется трубными головками по крайней мере на три камеры для текучей среды. В первой камере для текучей среды, расположенной в верхней части корпуса над первой трубной головкой, первая текучая среда пропускается внутрь через отверстие для текучей среды и распределяется к теплообменным трубкам. Первая текучая среда течет внутри трубок вниз в третью камеру для текучей среды, расположенную в нижней части корпуса под второй трубной головкой, где поток из каждой трубки собирается и выпускается из отверстия для текучей среды. Во второй камере для текучей среды, расположенной в средней секции корпуса реактора, вторая текучая среда пропускается внутрь через одно отверстие для текучей среды, расположенное в нижней части средней секции. Вторая текучая среда течет вверх в средней секции, осуществляя при этом теплообмен с первой текучей средой через стенки теплообменных трубок. В верхней части средней секции вторая текучая среда выпускается через другое отверстие для текучей среды. Слои катализатора могут быть размещены внутри трубок или за пределами трубок во второй камере для текучей среды. Теплообменные трубки поддерживаются двумя трубными головками. Трубки поддерживаются с возможностью скольжения в каналах в первой верхней трубной головке, поэтому, в то время как верхняя часть каждой трубки поддерживается и фиксируется с невозможностью движения в горизонтальных направлениях, они могут свободно двигаться в вертикальных направлениях, независимо друг от друга. Особенность настоящей полезной модели заключается в том, что трубки фиксируются во второй нижней трубной головке и не могут двигаться в каком-либо направлении по отношению ко второй трубной головке. Нижняя часть каждой трубки прикрепляется ко второй трубной головке в месте расположения соответствующего канала в вышеуказанной трубной головке; при этом она может быть закреплена с нижним концом каждой трубки, располагающемся непосредственно над соответствующим каналом; с концом трубки, находящимся внутри канала, или с концевой частью трубки, находящейся внутри канала, и концом трубки, находящимся под трубной головкой. Прикрепление трубки ко второй трубной головке может осуществляться любым известным способом, таким, как, например, сварка, которая является предпочтительной, поскольку обеспечивает газонепроницаемость. Важно, чтобы способ закрепления выдерживал рабочие температуры. При этом понимается, что, поскольку трубки прикрепляются с возможностью скольжения к первой трубной головке только в вертикальных направлениях, именно вторая трубная головка принимает нагрузку от множества теплообменных трубок.

Первая текучая среда может течь в направлении сверху вниз: через отверстие для текучей среды в первой камере для текучей среды она течет из первой камеры для текучей среды через теплообменные трубки в третью камеру для текучей среды и наружу через отверстие для текучей среды; или, в другом варианте осуществления, она может течь в противоположном направлении. В одном из вариантов осуществления вторая текучая среда может течь в верхнем направлении из отверстия для текучей среды в нижней части второй камеры для текучей среды, вверх через вторую камеру для текучей среды вокруг трубок и наружу из второй камеры для текучей среды через отверстие для текучей среды в верхней части второй камеры для текучей среды. В варианте осуществления, где первая текучая среда течет вниз, вторая текучая среда течет вверх, слой катализатора размещается внутри теплообменных трубок, и реакция является эндотермической, вторая текучая среда должна передавать тепло первой текучей среде. Поэтому предпочтительно прикреплять трубы, например, сваркой ко второй трубной головке, где температура является самой высокой.

В одном из вариантов осуществления полезной модели теплообменные трубки имеют сужение в их нижней части, благодаря чему наружный и внутренний диаметры трубок уменьшаются. Соответственно, нижняя концевая часть трубок, которая прикрепляется ко второй трубной головке, требует соответствующего канала во второй трубной головке, который имел бы величину, достаточную только для того, чтобы она соответствовала уменьшенному диаметру трубок, что, в свою очередь, повышает прочность второй трубной головки по сравнению с трубной головкой, перфорированной каналами большего диаметра.

В дальнейшем варианте осуществления, в котором слои катализатора располагаются внутри теплообменных трубок, опора для слоя катализатора располагается внутри трубок в нижней части трубок над сужением. Опора может иметь любую подходящую конструкцию, например проволочную сетку в верхней части опорной сетки, поддерживаемой опорным кольцом. Сужение служит в качестве нижнего упора для опоры катализатора, и между сужением и опорой катализатора может быть помещено дистанционной кольцо для регулировки высоты слоя катализатора в каждой трубке. Опора и дистанционное кольцо могут быть также объединены в один цельный блок, высота которого впоследствии может изменяться для регулировки высоты слоя катализатора в каждой трубке, как указано выше.

В еще одном дальнейшем варианте осуществления по крайней мере одна из двух трубных головок - первая или вторая - имеет вогнутую форму. Вогнутая форма, например, эллипсоидальная, является особенно благоприятной для второй трубной головки, которая принимает нагрузку от теплообменных трубок и слоя катализатора, поскольку она переносит нагрузку с центральной части трубной головки наружу к периферии трубной головки, где трубная головка может поддерживаться стенкой реактора. Дистанционные кольца, используемые для регулировки высоты опор катализатора в каждой трубке, могут быть приспособлены для компенсации вогнутой формы второй трубной головки, таким образом, чтобы нижняя часть слоя катализатора в каждой трубке имела ту же самую высоту в реакторе. Это является благоприятным, когда желательна равномерная каталитическая активность во всех трубках.

В одном из вариантов осуществления по крайней мере одна из двух трубных головок - первая или вторая - изолирована от боковой поверхности трубной головки, обращенной ко второй камере для текучей среды. В случаях, когда температура во второй камере для текучей среды превышает температуру в первой и третьей камерах для текучей среды и внутри трубок, изоляция защищает изолированную трубную головку от высоких температур, и толщина трубной головки может быть, таким образом, уменьшена для выполнения установленных требований к прочности. Это особенно благоприятно для второй трубной головки, несущей нагрузку. Далее, толщина изоляции может быть, как и высота опоры катализатора, адаптирована для компенсации данной вогнутой формы первой и/или второй трубной головки, благодаря чему поверхность изоляции является в основном плоской и длина трубок между противоположными поверхностями изоляции или между поверхностью изоляции и противоположной трубной головкой может быть в основном одинаковой для всех трубок. В дальнейшем варианте осуществления верхняя и нижняя часть слоев катализатора в каждой теплообменной трубке расположена на той же самой или почти той же самой высоте, что и поверхность изоляции.

В одном из вариантов осуществления верхняя часть каждой теплообменной трубки имеет уплотнение со стороны верхней трубной головки. Уплотнение обеспечивает поддержку трубок в каналах трубной головки в боковом направлении и, по существу, непроницаемое для текучей среды соединение, однако позволяет трубкам в каналах осуществлять описанное выше скользящее движение по отношению к первой трубной головке. В одном из вариантов осуществления уплотнение включает в себя набивной сальник для каждой трубки. Набивной сальник может быть прикреплен (например, сваркой или другими известными средствами) к первой трубной головке вокруг каждого канала. Уплотнение может представлять собой керамическую жгутовую набивку, которая сжимается между набивным сальником и наружной стенкой каждой трубки вокруг трубки посредством гайки или любого другого известного средства сжатия. Набивной сальник может далее включать в себя средство фиксации, такое, как стопорный болт, для предотвращения соскакивания средства сжатия.

Особое преимущество заявляемого технического решения заключается в том, что в варианте осуществления, где относительно горячая текучая среда поступает во вторую камеру для текучей среды через отверстие для текучей среды в нижней части второй камеры для текучей среды, а относительно холодная текучая среда (которая должна нагреваться относительно горячей текучей средой) течет через теплообменные трубки, уплотнение, расположенное в набивном сальнике в первой камере для текучей среды, подвергается воздействию температур, значительно более низких, чем самая высокая температура относительно горячей текучей среды. Это означает, что по существу непроницаемое для текучей среды уплотнение может быть достигнуто даже для процессов, в которых самый горячий газ на входе имеет температуру, значительно превышающую максимально допустимую для данного уплотнительного материала.

В дальнейшем варианте осуществления по крайней мере одна из тепло-обменных трубок оборудована средством крепления у верхней части трубок. Это позволяет устанавливать механические упоры, которые предотвращают выскальзывание теплообменных трубок из первой трубной головки, когда она установлена, например, в подъемных проушинах, прикрепленных к первой головке трубок. Средства крепления могут быть любыми из известных, такими, как резьба, каналы, проходящие через трубку, замки с защелкой, зубцы, муфты, штуцера, соединители или средствами, подобными им; они могут монтироваться на наружной или внутренней поверхности трубок, или одновременно на наружной и внутренней поверхности трубки. Средства крепления обеспечивают простой монтаж теплообменных трубок и трубных головок в реакторе: Ряд механических упоров, способный выдержать полный вес трубок и трубных головок, монтируется на средствах крепления в верхней части соответствующего ряда трубок, где, после всего, все трубки, а также первая и вторая трубная головка могут подниматься. После монтажа трубной головки и самих трубок в реакторе механические упоры убираются.

В одном из вариантов осуществления предусмотрены две кольцевые камеры распределения текучей среды, связанные с двумя отверстиями для текучей среды во второй камере для текучей среды. Кольцевые камеры обеспечивают равномерное распределение текучей среды от отверстия для входа текучей среды к участку, окружающему все теплообменные трубки поблизости от одного конца, и равномерное распределение текучей среды от участка, окружающего все теплообменные трубки поблизости от другого конца, к отверстию для выхода текучей среды. Вышеуказанные кольцевые камеры сконструированы в форме секций стенки реактора вокруг второй камеры для текучей среды с увеличенным диаметром, что позволяет текучей среде течь вокруг пучка труб. Эти секции стенки реактора с увеличенным диаметром расположены в верхней и нижней части второй камеры для текучей среды; средняя часть камеры для текучей среды имеет диаметр стенки реактора, лишь слегка превышающий наружный диаметр пучка труб, что позволяет снизить расход материала. В одном из вариантов осуществления вход текучей среды во вторую камеру для текучей среды располагается у нижней части второй камеры для текучей среды, а выход текучей среды из второй камеры для текучей среды - у верхней части второй камеры для текучей среды. Равномерное распределение текучей среды во второй камере для текучей среды вокруг всех теплообменных трубок, а также равномерное распределение слоев катализатора по одинаковым длинам теплообменных трубок, как указано выше, обеспечивают все условия для равномерного уровня реакции и равномерной теплопередачи между текучей средой, находящейся внутри теплообменных трубок, и текучей средой, находящейся снаружи указанных трубок.

В одном из вариантов осуществления равномерное распределение текучей среды вокруг всех теплообменных трубок далее обеспечивается облицовкой, расположенной внутри стенки реактора во второй камере для текучей среды и окружающей все теплообменные трубки (пучок труб). По крайней мере на некоторых участках кольцевых камер вышеуказанная облицовка имеет отверстия, распределенные вокруг облицовки, которая в ином случае имела бы форму листа, заключающего в себе пучок труб. Через сквозные отверстия в облицовке на участке кольцевой камеры для входа текучей среды текучая среда во второй камере для текучей среды течет от входа текучей среды к соответствующей кольцевой камере и в пространство, окружающее теплообменные трубки, поблизости от одного конца трубок. Аналогичным образом, через отверстия в облицовке на участке кольцевой камеры для выхода текучей среды текучая среда во второй камере для текучей среды течет из пространства, окружающего теплообменные трубки, поблизости от другого конца трубок, через отверстия в облицовке на участке кольцевой камеры для выхода текучей среды, к соответствующей кольцевой камере и наружу через выход текучей среды второй камеры для текучей среды. Облицовка может быть герметично прикреплена к стенке реактора для исключения пути обхода текучей средой между пучком труб и стенкой реактора, поскольку текучая среда, проходящая между стенкой реактора и пучком труб из входа второй камеры для текучей среды в выход второй камеры для текучей среды, снизила бы эффективность теплопередачи.

В дальнейшем варианте осуществления отверстия в вышеуказанной облицовке равномерно распределены по окружности у каждого конца облицовки, за исключением участков облицовки, непосредственно обращенных к отверстиям для текучей среды второй камеры для текучей среды. На данных участках по крайней мере часть облицовки не имеет отверстий, вследствие чего данная часть облицовки действует в качестве отбойника текучей среды, который далее обеспечивает равномерное распределение текучей среды вокруг теплообменных трубок.

Как хорошо известно в данной области техники, пучок труб может быть оборудован перегородками, например, дискового или тороидального типа, для дальнейшего улучшения теплопередачи между текучей средой, находящейся снаружи трубок, и текучей средой, находящейся внутри них.

Настоящее техническое решение будет обсуждено более детально со ссылкой на некоторые варианты осуществления, как показано на чертежах, на которых:

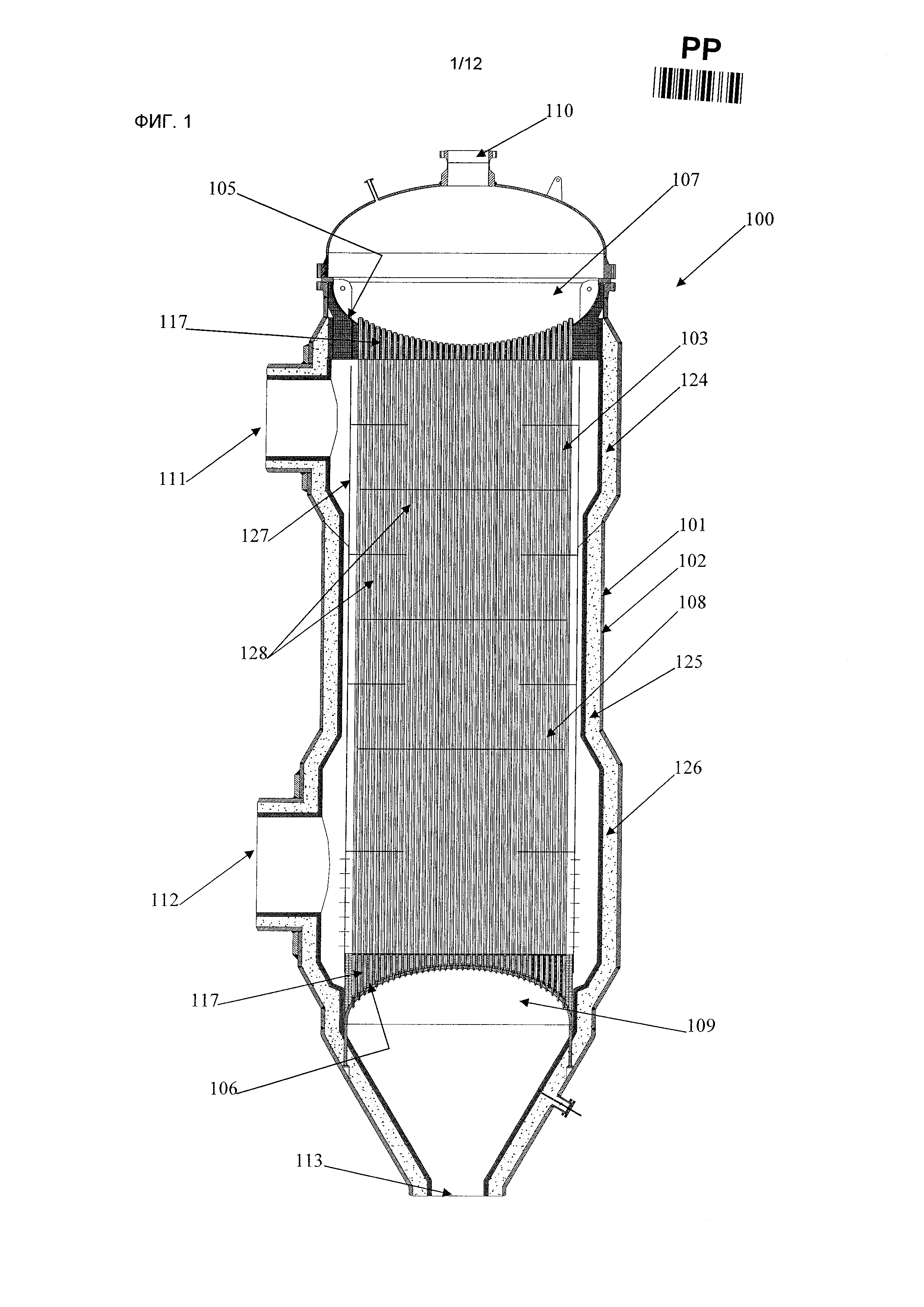

Фиг. 1 представляет собой продольное сечение одного из вариантов реализации теплообменного реактора,

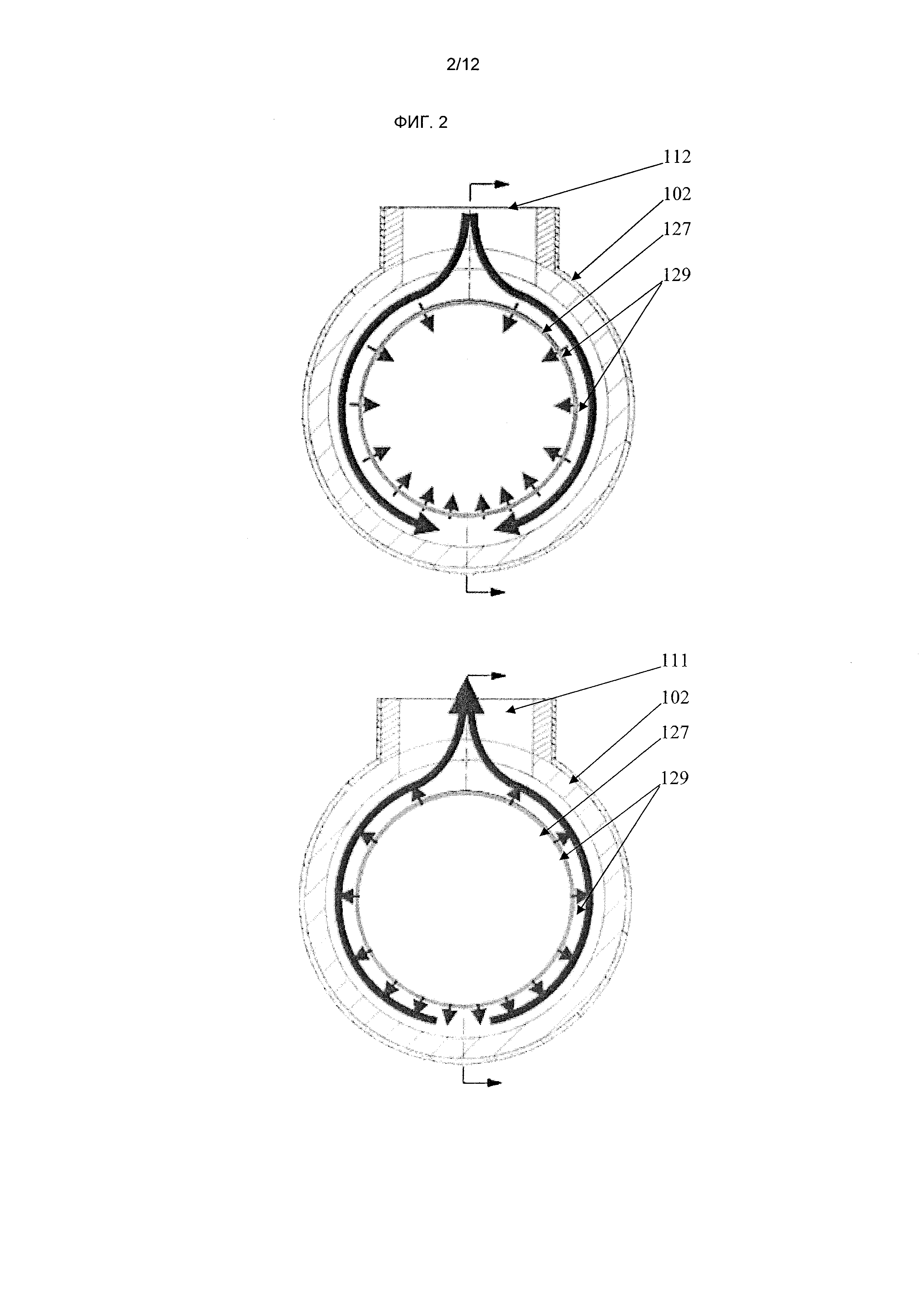

Фиг. 2 представляет собой поперечное сечение входа и выхода текучей среды второй камеры для текучей среды,

Фиг. 3 представляет собой продольное сечение теплообменного реактора перед сборкой,

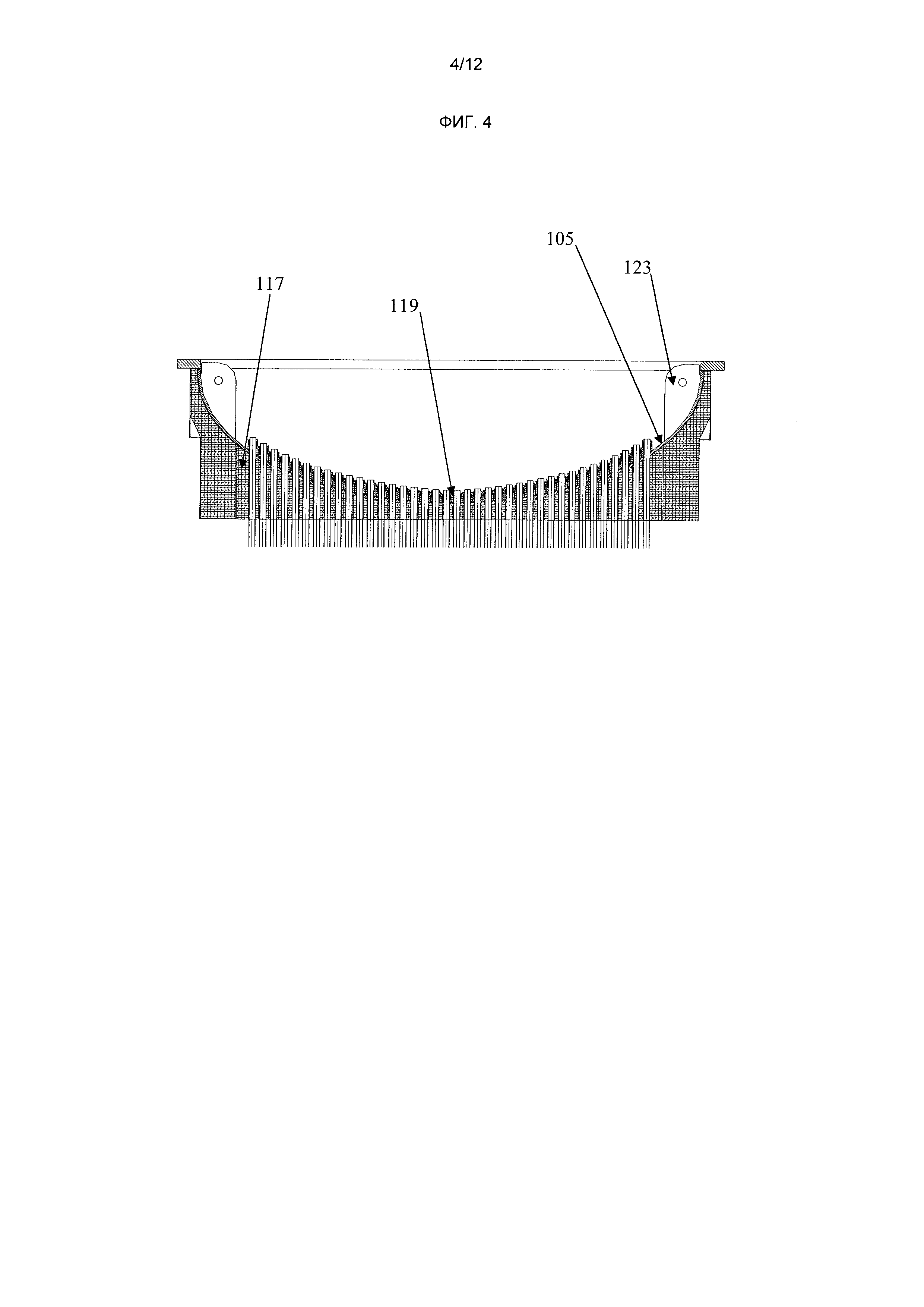

Фиг. 4 представляет собой детальное изображение изолированной первой трубной головки,

Фиг. 5 представляет собой детальное изображение изолированной второй трубной головки,

Фиг. 6 представляет собой детальное изображение облицовки и первой трубной головки с перегородками и соединительными тягами,

Фиг. 7 представляет собой детальное изображение нижней части теплообменной трубки,

Фиг. 8 представляет собой детальное изображение исполнения набивного сальника у верхней части теплообменной трубки,

Фиг. 9 представляет собой детальное изображение верхней части трубки, включающей в себя средства крепления,

Фиг. 10 представляет собой детальное изображение изолированной второй трубной головки и третьей камеры для текучей среды,

Фиг. 11 представляет собой детальное изображение секций теплообменной трубки.

Фиг. 12 представляет собой детальное изображение исполнения набивного сальника.

Обзор номеров позиций

100. теплообменный реактор

101. корпус

102. стенка реактора

103. теплообменные трубки

104. слой катализатора

105. первая трубная головка

106. вторая трубная головка

107. первая камера для текучей среды

108. вторая камера для текучей среды

109. третья камера для текучей среды

110. отверстие для текучей среды, первая камера для текучей среды

111. отверстие для текучей среды, верхняя часть второй камеры для текучей среды

112. отверстие для текучей среды, нижняя часть второй камеры для текучей среды

113. отверстие для текучей среды, третья камера для текучей среды

114. сужение

115. опорная решетка

116. дистанционное кольцо

117. изоляция

118. уплотнение

119. набивной сальник

120. жгутовая набивка

121. средство сжатия

121a. средство фиксации

122. средство крепления (резьба)

123. подъемные проушины

124. первая верхняя трубчатая секция стенки реактора

125. вторая средняя трубчатая секция стенки реактора

126. третья нижняя трубчатая секция стенки реактора

127. облицовка

128. перегородка

129. перфорации облицовки

130. контргайка

Следует понимать, что описанное ниже представляет собой лишь некоторые конкретные варианты осуществления. Одно из преимуществ заявленного технического решения заключается в том, что оно является масштабируемым, следовательно, другие размеры и количества трубок входят в объем настоящей полезной модели.

HTER, как показано на Фиг. 1, представляет собой трубчатый теплообменный реактор риформинга. Он представляет собой теплообменный реактор 100, включающий в себя корпус 101 со стенками реактора 102 и с катализатором 104 внутри теплообменных трубок 103. Он имеет два раздельных потока; технологический газ (ТГ), который течет со стороны трубок (внутри трубок) и отходящий газ (ОГ), который течет со стороны оболочки (за пределами трубок). Имеется 1300 трубок. В данном варианте осуществления каталитическая реакция является эндотермической реакцией. Поэтому технологический газ внутри трубок требует тепла, переносимого от отходящего газа со стороны оболочки трубок.

Поток технологического газа

Относительно холодный технологический газ (холодный по отношению к отходящему газу) поступает в первую камеру для текучей среды 107 на самом верху реактора через отверстие для текучей среды 110 в первой камере для текучей среды и распределяется через первую трубную головку 105 к теплообменным трубкам. ТГ течет через трубки, заполненные катализатором, и реакция риформинга происходит при получении тепла со стороны оболочки. ТГ покидает трубки через вторую трубную головку 106, течет к третьей камере для текучей среды 109 и выходит через отверстие для текучей среды 113.

Поток отходящего газа

Относительно горячий ОГ (горячий по отношению к технологическому газу) поступает во вторую камеру для текучей среды 108 со стороны оболочки трубок через отверстие для текучей среды 112 в нижней части второй камеры для текучей среды. Поток пропускается вдоль трубок по системе перегородок, поставляя тепло для реакции внутри трубок. ОГ выходит через отверстие для текучей среды 111 в верхней части второй камеры для текучей среды. Перегородки 128 имеют конфигурацию дисков и тороидов, и приводят к значительной степени перекрестного потока после трубок. Распределение потока ОГ к пучку труб/от пучка труб осуществляется посредством кольцевой камеры в первой верхней трубчатой секции стенки реактора 124 и третьей нижней трубчатой секции стенки реактора 126 и облицовки 127, придавая желаемый радиальный вход в пучок труб, и радиальный выход из пучка труб, как можно видеть на Рис.2. Когда ОГ поступает в реактор, он распределяется по окружности в кольцевой камере вокруг облицовки. Затем ОГ течет через перфорации 129, сделанные в облицовке. В положении сопла имеется меньшее количество перфораций. Таким образом, облицовка действует в качестве отбойника. Облицовка, которая протягивается от нижней до верхней части реактора также перфорируется в верхней части для получения радиального потока, когда ОГ выходит из системы перегородок. Облицовка приваривается к стенке реактора 102 для предотвращения обхода ОГ. Во второй средней трубчатой секции стенки реактора 125 облицовка располагается поблизости от пучка труб, поскольку никакая среда не стремится к обходу в этой секции.

Оболочка реактора, включающая в себя облицовку и пучок труб, показана на Фиг. 3 отдельно, как она видна до того, как пучок будет смонтирован внутри реактора. Нагрузка от 1300 трубок воспринимается эллипсоидальной трубной головкой в нижней части реактора. Трубная головка имеет изоляцию 117, расположенную над трубной головкой, благодаря чему температура трубной головки соответствует температуре технологического газа, выходящего из трубок. Нагрузку от верхней элипсоидальной трубной головки, перегородок и соединительных тяг принимает на себя верхний фланец оболочки. Верхняя трубная головка изолирована под головкой, что придает ей температуры, соответствующие входным температурам ТГ. Нагрузка от облицовки поглощается оболочкой у конического соединения.

Тепловое расширение

Трубки прикрепляются к нижней трубной головке. Тепловые удлинения трубок поглощаются одним механизмом - набивным сальником 119 на каждую трубку у верхней трубной головки. Это позволяет существовать индивидуальным различиям в удлинении трубок, как показано на Фиг. 4. Система перегородок свешивается с верхней трубной головки при помощи соединительных тяг и движется вниз при нагреве.

Облицовка приваривается к оболочке. Два конца облицовки будут расширяться от этой точки вверх и вниз, соответственно.

Компоновка верхней трубной головки

Верхняя трубная головка имеет ряд проушин 123 для подъема при выполнении монтажа пучка. Снизу головка изолируется волокнистым керамическим материалом, который удерживается на месте плитой облицовки. Трубная головка перфорируется для 1300 трубок. У каждой перфорации имеется набивной сальник в сборе над головкой.

Компоновка нижней трубной головки

Сверху головка изолируется волокнистым керамическим материалом, который удерживается на месте металлической плитой облицовки, см. Фиг. 5.

Компоновка облицовки и перегородок

Облицовка приваривается к конусу на оболочке. Она перфорируется сверху и снизу.

Перегородки удерживаются на месте соединительными тягами. Соединительные тяги присоединяются к верхней трубной головке, как можно видеть на Фиг. 6.

Компоновка трубок

Трубки имеют различную длину вследствие эллипсоидальных головок трубок.

В верхней части некоторых трубок существует средство крепления 122, такое, как резьбовая секция. Оно используется для монтажа стопорных гаек 130 при подъеме пучка за подъемные проушины.

Проволочная сетка.

Как видно на Фиг. 7, катализатор покоится на опорной решетке 115. Дистанционные кольца 116, такие как тонкостенные цилиндрические трубки удерживают опорную решетку катализатора на правильной высоте. Диаметр трубок понижается в сужении 114 в нижней части трубок. Это сделано для получения более крупной связки и, следовательно, более тонкой трубной головки. На Фиг. 11 показан другой вариант, в котором отсутствует потребность в дистанционном кольце, благодаря изменению длины нижней части теплообменных трубок с уменьшенным диаметром, а также благодаря тому, что вместо сужения, диаметр нижней части трубок уменьшается при помощи отбортовки.

Компоновка набивного сальника

1300 набивных сальников 119 представляют собой набивной сальник, в котором размещается уплотнение 118, включающее в себя жгутовую набивку 120. Как можно видеть на Фиг. 8, существуют средства сжатия 121, такие как кольцо сальника, которое работает, как полый болт, который вращается вокруг трубки, когда жгуты набивки сжаты. Между жгутами и кольцом сальника находится следящее кольцо, которое защищает жгутовую набивку от сил трения при затягивании набивочной камеры. Набивочная камера сальника в сборе приваривается к трубной головке изнутри. Дальнейшая реализация набивных сальников показана на Фиг. 12. Здесь компрессионное кольцо сальника зафиксировано другим кольцом, 121а.

Сборка на месте

Для сборки пучка труб в оболочке необходимо использовать для подъема подъемные проушины у верхней трубной головки. Нижняя трубная головка поднимается трубками, которые удерживаются на месте стопорной гайкой у верхней головки. Фиг. 9: Набивной сальник показан со стопорной гайкой 130 (слева вверху). Стопорные гайки действуют в качестве соединительных элементов между верхней трубной головкой, к которой присоединяется кран, и трубками и нижней трубной головкой. Когда пучок находится на месте, между нижней трубной головкой и соединением оболочки выполняется герметичный сварной шов.

Рис. 10: Заключительные шаги сборки нижней части реактора. Пучок опускается, после чего эллипсоидальная головка трубок и соединение с оболочкой герметически завариваются.

Пример

Холодный технологический газ с температурой ~410°C поступает в самый верх реактора и распределяется к трубкам. ТГ течет через трубки, заполненные катализатором, и реакция риформинга происходит при получении тепла со стороны оболочки. ТГ покидает трубки при температуре ~750°C и выходит через нижний выход.

Горячий отходящий газ с температурой ~1005°C входит со стороны оболочки через нижнее сопло. Поток пропускается по трубкам в системе перегородок, поставляющих тепло для реакции внутри трубки. Отходящий газ выходит через верхнее сопло со стороны оболочки при температуре ~600°C.

Верхняя головка имеет внутренний диаметр 4250 мм, толщину 85 мм и изготавливается из сплава SA-387, сорт 22, класс 2. Снизу головка изолируется волокнистым керамическим материалом, который удерживается на месте плитой облицовки толщиной 3 мм из инконеля 693.

Нижняя головка имеет толщину 50 мм и внутренний диаметр 3600 мм. Головка изготавливается из инконеля 625 или хейнса 230. Сверху головка изолируется волокнистым керамическим материалом, который удерживается на месте плитой облицовки толщиной 3 мм из инконеля 693.

Облицовка, перегородки и соединительные тяги изготавливаются из инконеля 693.

Трубки имеют длину прибл. 11 метров, внутренний диаметр 50 мм и наружный диаметр 60 мм. Все части компоновки трубок изготавливаются из инконеля 693.

Реферат

1. Теплообменный реактор (100) для проведения эндотермических или экзотермических реакций, включающий в себя:- корпус (101),- при этом указанный корпус определяет стенку реактора (102),- множество теплообменных трубок (103), размещённых внутри вышеуказанного корпуса для подачи тепла в слои катализатора (104), расположенные внутри или снаружи вышеуказанных теплообменных трубок или для отвода тепла из вышеуказанных слоев,- первую трубную головку (105), расположенную в верхней части корпуса для поддержки верхней части теплообменных трубок,- вторую трубную головку (106), расположенную в нижней части корпуса для поддержки нижней части теплообменных трубок,- по крайней мере первую камеру для текучей среды (107), вторую камеру для текучей среды (108) и третью камеру для текучей среды (109), расположенные внутри вышеуказанного корпуса, при этом вышеуказанная первая камера для текучей среды располагается в верхней части корпуса над первой трубной головкой, вторая камера для текучей среды располагается в средней секции корпуса между первой и второй трубными головками, и третья камера для текучей среды располагается в нижней части корпуса под второй трубной головкой,- по крайней мере четыре отверстия для текучей среды в вышеуказанном корпусе: по крайней мере одно отверстие для текучей среды (110) в первой камере для текучей среды, по крайней мере два отверстия для текучей среды (111, 112) во второй камере для текучей среды и по крайней мере одно отверстие для текучей среды (113) в третьей камере для текучей среды, первая и вторая трубные головки имеют каналы для каждой из теплообменных трубок, в которых нижняя часть каждой теплообменной трубки подде

Формула

Комментарии