Улучшенные многофазные способы с плохим смешиванием реагентов - RU2677641C2

Код документа: RU2677641C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится в общем к химическим способам, включающим один или несколько реагентов в газовой фазе, один или несколько реагентов в жидкой фазе и твердый катализатор, и более конкретно относится к таким многофазным способам, которые описываются как плохо смешиваемые - т.е. проявляющие идеальное вытеснение или псевдоидеальное вытеснение реагентов (необязательно катализатора, например, переносимого слоя) при непрерывном режиме работы или полупериодическом режиме работы.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Многофазные способы, включающие реакцию газо- и жидкофазных реагентов на твердом катализаторе, образуют основу для получения широкого разнообразия промежуточных и конечных продуктов, например, при производстве мономеров и лекарственных препаратов и при переработке сырой нефти. С точки зрения газов, используемых в таких способах, можно рассматривать ряд промышленно важных газожидкостных реакционных систем, например, которые включают реакцию водорода с жидким носителем (гидрирование, гидрогенолиз, гидрообработка), которые включают реакцию кислорода или аналогичного газообразного реагента на основе кислорода (например, озона) с жидким носителем (окисление, озонолиз), которые включают реакцию газообразного галогена с жидким носителем (фторирование, хлорирование) или которые включают использование комбинации газов (гидроформилирование).

[0003] Твердые катализаторы предпочтительно используют как в газожидкостных реакционных системах, так и в реакционных системах жидкость-жидкость для облегчения разделения и извлечения отработанного катализатора и переработки неочищенных продуктов реакции, но газожидкостные реакционные системы часто создают трудности в отношении подачи газообразного реагента в жидкость и к гетерогенной поверхности твердого катализатора. В результате, особенно в некоторых типах многофазных процессов (как указано более подробно далее в настоящем документе), субстехиометрические соотношения газообразных и жидких реагентов могут возникать в присутствии катализатора, так что могут катализироваться нежелательные побочные реакции жидкофазных компонентов на поверхности твердого катализатора. Также восполнение газообразного реагента(ов) осложнено, поскольку газообразный реагент(ы) расходуется в этих нежелательных побочных реакциях. Кроме того, срок службы катализатора может сократиться из-за взаимодействия жидкого реагента(ов) с катализатором.

[0004] Относительный избыток жидкого реагента по сравнению с газообразным реагентом (что может быть альтернативным путем оценки условия субстехиометрического соотношения газообразного реагента к жидкому) может, в частности, быть проблемой в тех непрерывных реакционных системах, которые отличаются ограниченным продольным перемешиванием от впускного отверстия к выпускному отверстию, т.е. которые являются по природе системами идеального вытеснения или псевдоидеального вытеснения, поскольку по существу концентрация жидкого носителя является высокой на входе и более низкой на выходе из реактора, а также в полунепрерывных реакторных системах, поскольку снова по существу концентрация жидкого носителя является наиболее высокой в начале цикла и более низкой в конце.

[0005] Эти и другие сложности и трудности проведения многофазных способов, включающих твердый катализатор и газофазные и жидкофазные реагенты, хорошо описаны в литературе и хорошо известны специалистам в данной области техники. В Trickle Bed Reactors: Reactor Engineering & Applications, V.V. Ranade, R.V. Chaudhari and P.R. Gunjal, Elsevier, Amsterdam (2011), например, преимущества и недостатки различных многофазных реакторных установок обсуждаются на страницах 9-12, включая суспензионные реакторы (где реакцию проводят между подвижными частицами катализатора, газообразной фазой и жидкой фазой) и реакторы с неподвижным слоем (где реакция между газофазными и жидкофазными реагентами происходит на или в неподвижном катализаторе).

[0006] Напротив, суспензионные реакторы идеального смешения (работающий или непрерывно или, что встречается более часто, в периодическом режиме) облегчают эффективную регулировку температуры в реакторе и отличаются интенсивным массообменом между всеми фазами. Однако, как обсуждается в цитируемой ссылке, такие суспензионные реакторы идеального смешения создают сложности в отношении отделения продукта от катализатора из-за истирания катализатора, в отношении абразивного износа поверхностей оборудования, обусловленного подвижными частицами катализатора, в отношении низкой удельной продуктивности на единицу объема и в отношении использования в непрерывном режиме, принимая во внимание необходимость отделения и регенерации катализатора.

[0007] Следовательно, реакторы с неподвижным слоем рассматривались как предпочтительные, особенно для непрерывных способов, однако, у этих реакторов есть их собственные ограничения, сложности и недостатки в контексте проведения многофазных способов, включающих реагенты в газообразной и жидкой фазах и твердый катализатор.

[0008] Субстехиометрические результаты, описанные выше, находятся среди ограничений, сложностей и недостатков, признаваемых и обсуждаемых в общем контексте ссылки в Datsevich et al., "Multiphase fixed-bed technologies: Comparative analysis of industrial processes (experience of development and industrial implementation)", Applied Catalysis A: General, vol. 261, pp. 143-161 (2004) (далее в настоящем документе "Datsevich"), в частности, на странице 148 и далее, в частности в отношении фигуры 4, где Datsevitch отмечает, что в первой части многофазного реактора с неподвижным слоем, где газо- и жидкофазные реагенты сначала объединяются, существует значительный стехиометрический избыток жидкого реагента как в объеме жидкости, так и на поверхности катализатора, так что реакция в этой первой части ограничена вследствие сопротивления массопереносу газа в жидкость (в частности для таких газов, как водород и кислород с "очень плохой растворимостью в жидкостях"). В то же время Datsevich отмечает, что в последней части реактора эти системы являются ограниченными по массопереносу жидким соединением. Datsevich также отмечает, что по осевому течению в многофазной газожидкостной реакционной системе с неподвижным слоем катализатора существует точка, в которой существует "идеальная" корреляция концентраций газообразных и жидких реагентов, причем концентрация жидкофазных реагентов соответствует стехиометрической концентрации газообразного реагента на поверхности катализатора, так что для активных катализаторов обе концентрации равны нулю на поверхности катализатора.

[0009] Сложности проведения этих многофазных процессов в реакторе непрерывного действия с неподвижным слоем катализатора исследуют экспериментально и посредством математического моделирования в более конкретном интересующем контексте для настоящего изобретения по предпочтительному назначению, в

[0010] Признавая вышеуказанные сложности и связанные с массопереносом ограничения многофазных реакционных систем непрерывного действия с неподвижным слоем катализатора, непрерывно пытались добиться улучшения производительности таких систем.

[0011] Datsevich предлагает одно усовершенствование для разрешения данного вопроса и снижения ограничений по массопереносу из газа в жидкость, используя "сатуратор" перед реактором для осуществления массопереноса, так что только жидкая фаза, насыщенная газом, подается в реактор. Фактически, полностью исключается объем реактора в первой части реактора с неподвижным слоем, удерживающий газообразную фазу. Datsevich отмечает, что поскольку растворимости газов, таких как водород и кислород, низки, а концентрация жидкого реагента в сырье сравнительно выше, чем равновесная концентрация газа в жидкой фазе, рециркуляция готового продукта через сатуратор необходима для подачи необходимого количества газа в зону реакции. Datsevich, таким образом, эффективно использует подход снижения концентрации на входе или начальной концентрации носителя в жидкой фазе посредством разбавления (используя продукт или его часть в качестве разбавителя), таким образом ограничивая доступность жидкого носителя к гетерогенному катализатору, поскольку доступность газообразного реагента к катализатору ограничена такими факторами, как растворимость газа и сопротивление массопереносу.

[0012] Ряд опубликованных заявок и патентов, выданных Michael D. Ackerson и другим, смотрите, например, US 2012/0184789, выданный Ackerson и соавт.; US 7569136; US 7291257; US 6881326; US 6428686 и US 6123835, очень близки по сути, причем в них описаны различные способы гидроочистки как нефтяного, так и не являющегося нефтяным сырья (US 2012/0184789), в которых разбавитель подают с водородом и сырьем, которое нуждается в гидрообработке, так что по существу все сырье и водород находятся в одной непрерывной жидкой фазе в виде не содержащего газообразный водород жидкого потока сырья в реактор. Например, у Datsevich разбавитель может быть, по меньшей мере, частью охлажденного и/или отделенного продукта реакции, который рециркулируют.

[0013] Фактически, как технология предварительно насыщенного единого потока жидкости (или POLF) Datsevitch, так и технологический процесс Ackerson работают в ограниченной массопереносом в жидкости области фигуры 4 у Datsevitch, и используют разбавление и рециркуляцию значительной части продукта для того, чтобы справиться со спадом производительности, в то же время избегая субстехиометрических ограничений в первой части реактора в обычной многофазной реакционной системе с неподвижным слоем катализатора, которая была упомянута выше. Однако эти типы подходов по сути предполагают некоторую потерю производительности при использовании разбавления, а также значительные стоимости для большой рециркуляции, которая требуется, в частности для плохо растворимых газов, таких как водород и кислород.

[0014] Ввиду этого аспекта рециркуляции согласно подходам Datsevich и Ackerson, эти подходы, однако, были признаны непригодными для химических процессов, включающих высокие степени потребления газа, поскольку будут требоваться очень большие степени рециркуляции продукта (или эквивалентное разбавление, извлечение рециркуляция разбавителя для не являющихся продуктом разбавителей). В связи с этим были предложены модификации концепции POLF, где некоторое количество газа будет поступать в реактор в газообразную фазу, таким образом, когда газ в жидкой фазе потребляется на реакцию, постоянная концентрация газа в жидкой фазе будет поддерживаться по всему неподвижному слою, смотри, например, DE 102006044579, RU 2083540 и WO 03091363.

[0015] Другой подход к решению конкретных субстехиометрических задач, описанных выше, будет состоять в улучшении растворимости и/или доступности газофазных реагентов в жидкой фазе. Хотя и не в отношении процесса, включающего твердый катализатор, в US 2013/0240781 А1, выданном Subramaniam и соавт., например, сообщается о способе увеличения концентрации озона в жидкости, а затем использовании жидкости с повышенной концентрацией озона для проведения (в отсутствие катализатора) озонолиза носителя. Как изложено Subramaniam и соавт., озонолиз обычно проводили путем барботирования озоном через водную фазу или через органическую жидкую фазу, содержащую носитель. Однако эти традиционные способы описаны как имеющие некоторые недостатки. Поскольку озон высоко реакционноспособный, температура реакции должна быть ниже, чем в окружающей среде (близкой к 0 градусов Цельсия), но озон имеет ограниченную растворимость в жидкой фазе при этих температурах. Кроме того, озон, как правило, реагирует со множеством традиционных органических растворителей, которые могут использоваться, что приводит к образованию побочных продуктов и, кроме того, ограничивает доступность озона для проведения реакции. Решение, предложенное Subramaniam и соавт., состоит в подаче озона в инертную жидкость при условиях, где комбинация озон/жидкость характеризуется температурой от приблизительно 0,8 до 1,5 раз превышающей критическую температуру озона и повышением изотермически давления озонсодержащего газа над жидкостью от приблизительно 0,3 до приблизительно 5 раз в сравнении с критическим давлением озона так, чтобы повысить растворимость озона в жидкости. Давление регулируют для регулирования растворимости озона в жидкости.

[0016] В US 7365234, выданном Subramaniam и соавт., применили аналогичный подход в контексте каталитического гидроформилирования олефинового сырья, причем олефин реагирует с СО и H2 в присутствии катализатора гидроформилирования в жидкости, которая была волюмометрически расширена сжатым газом, обычно диоксидом углерода при сверхкритических или субкритических (близких к критическим) условиях, добавленным обычно до пределов растворимости гомогенного катализатора на основе Rh, чтобы регулируемо повышать количество СО и Н2, доступных для реакции в жидкой фазе. Неожиданно, изменение количества сжатого газа в жидкой фазе изменяет хемоселективность продуктов, а изменение содержания сжатого газа в жидкости обеспечивает получение более высоких соотношений более желательного линейного альдегида к менее желательным разветвленным альдегидным продуктам.

[0017] При гидрообработке также известны способы, в которых растворитель-донор водорода или другой материал используют для улучшения переноса и доступности водорода в реагирующей жидкой фазе, однако это достигается за счет необходимости в дополнительных стадиях разделения и извлечения/ рециркуляции или в отношении ссылок на Subramaniam - необходимости работы в некоторых околокритических диапазонах условий с дополнительными затратами, связанными с достижением и поддержанием этих условий.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0018] Настоящее изобретение в одном аспекте относится к способу улучшения многофазных реакционных систем с плохим смешиванием, включающему твердый катализатор, один или несколько реагентов в газообразной фазе и один или несколько реагентов в жидкой фазе, путем близкого приближения к и предпочтительно достижения, но по существу не превышения, как изначально, так и ниже по потоку в непрерывном способе (или затем в полунепрерывном способе), целевой концентрации жидкофазного реагента. Целевая концентрация будет в предпочтительных вариантах осуществления соответствовать такой концентрации, которая обеспечивает максимальную экономическую выгоду в контексте конкретной непрерывной многофазной реакционной системы с плохим смешиванием в течение заданного времени, рассматривая скорость дезактивации катализатора, образование побочных продуктов и связанные с этим требования к очистке, производительность в отношении необходимых продуктов и селективность к этим продуктам и т.д.

[0019] Фактически, настоящее изобретение согласно этому аспекту стремится не только к достижению, но и сохранению вдоль, по меньшей мере, некоторой части длины (подразумевая в продольном направлении потока к выпускному отверстию для продукта) многофазной газожидкостной реакционной системы с плохим смешиванием, или в течение более длительного периода времени в полунепрерывном многофазном способе с плохим смешиванием исходной концентрации жидкого реагента в начале непрерывного процесса идеального вытеснения или псевдоидеального вытеснения или в начале полунепрерывного процесса, который обеспечивает желаемую работу всей реакционной системы при выбранных и предпочтительно оптимизированных рабочих условиях.

[0020] С другой точки зрения настоящее изобретение стремится к исключению или, по меньшей мере, снижению возникновения значительных субстехиометрических соотношений газообразного реагента к жидкому носителю, с которым газообразный реагент должен реагировать, по длине реактора непрерывного действия (от исходного объединения газообразного реагента и жидкого носителя до выпускного отверстия для продукта) или в течение полунепрерывной реакции путем контроля концентрации жидкого носителя без необходимости в разбавлении жидкого носителя, поступающего в реактор, или в начале подачи.

[0021] В одном варианте осуществления непрерывного процесса его осуществляют путем подачи жидкофазного реагента в реактор в целевой концентрации жидкофазного реагента во множестве местоположений в направлении потока текучей среды через реактор в направлении выпускного отверстия для продукта. В одном из вариантов газообразное сырье подают в одном или нескольких местоположениях ниже по потоку относительно впускного отверстия для поддержания желаемого соотношения газ/жидкость в реакторе. Предполагается, что многофазный непрерывный процесс будет обычно проводиться в реакторе с неподвижным слоем ряда барботажных колонн со слоем насадки со струйным течением жидкости или насадочных барботажных колонн или в ряду таких реакторов, включающих охлаждающие камеры, где добавления ниже по потоку жидкофазного реагента будут осуществлять, хотя непрерывные многофазные суспензионные реакторы с плохим смешиванием реагентов (реакторы с перемещаемым слоем) также рассматривают.

[0022] В другом варианте осуществления непрерывного процесса жидкофазный реагент подают через впускное отверстие в целевой концентрации и в одном или нескольких местоположениях ниже по потоку в концентрации или концентрациях, которые выше целевой концентрации, что необходимо для близкого приближения и предпочтительно достижения, но не по существу превышения целевой концентрации в реакторе в точке добавления. В одном из вариантов газообразное сырье подают в одном или нескольких местоположениях ниже по потоку относительно впускного отверстия для поддержания желаемого соотношения газ/жидкость в реакторе. Снова предполагается, что обычно такие непрерывные многофазные процессы будут проводить в реакторе с неподвижным слоем ряда барботажных колонн со слоем насадки со струйным течением жидкости или насадочных барботажных колонн или в ряду таких реакторов, но рассматриваются другие непрерывные варианты осуществления с плохим смешиванием.

[0023] В дополнительных вариантах любых из этих вариантов осуществления, а именно, где добавление или добавления ниже по потоку происходят в целевой концентрации реагента в жидкой фазе или в концентрации или концентрациях, которые больше целевой концентрации, ряд добавлений ниже по потоку и их расположение относительно того, где газообразные и жидкие реагенты сначала объединяются в присутствии катализатора и реагируют, выбирают так, чтобы минимизировать требования к общему количеству катализатора для некоторой производительности необходимого продукта или, по меньшей мере, для обеспечения значительного снижения требований к общему количеству катализатора по сравнению с вариантом, где не происходит добавлений ниже по потоку. В некоторых вариантах осуществления требуемая конфигурация (относительно числа добавлений и их расположения) для минимизации или по меньшей мере осуществления значительного снижения требований к общему количеству катализатора осуществляется несколько раз экспериментально. В других вариантах осуществления требуемую конфигурацию определяют при помощи способа, включающего моделирование работы системы в зависимости от числа и расположения добавлений ниже по потоку жидкофазного реагента в целевой концентрации или в большей концентрации или концентрациях.

[0024] В одном варианте осуществления полунепрерывного процесса жидкофазный реагент подают в целевой концентрации в начале цикла и одно или несколько добавлений жидкофазного реагента осуществляют позже, каждое в целевой или большей концентрации, чем первая концентрация, что необходимо для близкого приближения и предпочтительно достижения, но не по существу превышения, целевой концентрации в реакторе во время добавления. В варианте одно или несколько добавлений газообразного сырья проводят после начала цикла для поддержания желаемого соотношения газ/жидкость в течение цикла.

[0025] В дополнительных вариантах любых из этих полунепрерывных вариантов осуществления, а именно, где более позднее добавление или добавления происходят в целевой концентрации реагента в жидкой фазе или в концентрации или концентрациях, которые больше целевой концентрации, ряд добавлений и их время относительно начала цикла выбирают так, чтобы минимизировать требования к общему количеству катализатора для определенной производительности необходимого продукта или, по меньшей мере, для облегчения значительного снижения требований к общему количеству катализатора по сравнению с вариантом, где не происходит более поздних добавлений. В некоторых вариантах осуществления требуемая конфигурация (относительно числа добавлений и их времени добавления) для минимизации или, по меньшей мере, осуществления значительного снижения требований к общему количеству катализатора осуществляется несколько раз экспериментально. В других вариантах осуществления требуемую конфигурацию определяют при помощи способа, включающего моделирование работы системы в зависимости от числа и времени более поздних добавлений жидкофазного реагента в целевой концентрации или в большей концентрации или концентрациях.

[0026] Принципы, включенные в способ настоящего изобретения, и способ, которым настоящее изобретение можно осуществлять для обеспечения улучшенных экономических показателей способа в этих многофазных газожидкостных реакционных системах, будут более понятны при рассмотрении следующих фигур и подробного описания некоторых вариантов осуществления изобретения, которые будут пониматься как неограничивающие объем настоящего изобретения и как обеспеченные только для целей иллюстрации.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0027] На фигуре 1 представлено схематическое изображение варианта осуществления непрерывного многофазного способа настоящего изобретения.

[0028] На фигуре 2 представлено схематическое изображение альтернативного варианта осуществления непрерывного многофазного способа настоящего изобретения.

[0029] На фигуре 3 показан профиль концентрации декстрозы в зависимости от числа боковых впрысков/добавлений ниже по потоку согласно способу настоящего изобретения в смоделированном непрерывном способе с неподвижным слоем для получения сорбита путем гидрирования водного декстрозного жидкофазного реагента в присутствии никелевого пористого металлического катализатора Raney®.

ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0030] Ряд способов, в которых настоящее изобретение можно успешно использовать, был упомянут выше. Специалисты в данной области техники поймут, что эти способы и особенно конкретные примерные варианты осуществления, описанные более подробно ниже в настоящем документе, однако, не следует рассматривать как ограничение настоящего изобретения, и что настоящее изобретение может быть полезным в общем для многофазных способов с плохим смешиванием, включающих твердый катализатор и реагенты как в газообразной, так и жидкой фазах, где ограничения по растворимости газа и газожидкостному массопереносу могут приводить к субстехиометрическим соотношениям реагентов газ-жидкость и к таким сложностям, как ограничения по производительности, образование побочных продуктов и побочных реакций и дезактивация катализатора. Настоящее изобретение также предполагается как имеющее значительную ценность в общем в контексте таких многофазных фаз, которые также характеризуются более высокими скоростями расхода газообразного реагента, например, в применениях, где подход с насыщенной одной жидкостью Datsevich или Ackerson и соавт. будет требовать неосуществимо большой рециркуляции.

[0031] Следует сказать, что рассматривается одно желательное применение настоящего изобретения, состоящее в улучшении способов, в которых газообразный водород реагирует с носителем в жидкости, например, при гидрировании, гидрогенолизе и гидрообработке, и особенно, помимо прочего, для улучшения тех катализируемых твердым катализатором способов, в которых газообразный водород реагирует с носителем в жидкости.

[0032] Примером коммерчески значимого гидрирования является гидрирование сахаров в сахарные спирты, например, декстрозы в сорбит. Обычно водные растворы сахаров гидрируют, и существует множество опубликованных примеров различных катализаторов и соответствующих технологических режимов для проведения этого преобразования.

[0033] В GB 806236 (1957) описано известное применение платинового, палладиевого и никелевого катализаторов, но указано, что ни один из них не проявляет высокоэффективные конверсии при температурах реакции ниже 160 градусов Цельсия и давлениях гидрирования ниже 1500 фунтов/кв. дюйм, тогда как заявленный рутениевый или на основе рутения катализатор на подложке был предусмотрен для использования при давлениях гидрирования в диапазоне от 100 до 1500 фунтов/кв. дюйм и температурах предпочтительно от 80 до 200 градусов Цельсия. Примеры даны для гидрирования декстрозы, сахарозы, мальтозы и лактозы.

[0034] GB 1025813 (1966) относится к способу получения маннита, сорбита и их смесей путем каталитического гидрирования водного раствора (20-80 процентов по весу) декстрозы и/или инвертного сахара в присутствии извести (СаО) и никелевого катализатора на носителе, при давлениях гидрирования от 500 до 3000 фунтов/кв. дюйм и температуре от 60 до 100 градусов Цельсия.

[0035] В US 4292451, deBerardinis и соавт. (1981), описано каталитическое гидрирование водного раствора декстрозы и маннозы в присутствии предпочтительно никелевого катализатора на носителе, причем смесь Сахаров содержит повышающее выход маннита количество соли щелочного металла слабой кислоты, например, карбоната натрия. Предпочтительно гидрирование проводят в две стадии, причем первую проводят при 80-95 градусах Цельсия, а вторую - при 120-150 градусах Цельсия.

[0036] В ЕР 0006313 (1982) описан ряд известных способов гидрирования из восстанавливающих Сахаров в сахарные спирты, но указано, что основная масса не стереоселективна. Заявленное улучшение в ЕР'313 представляет собой способ восстановления сахара до конкретного стереоизомера в значительном избытке и предпочтительно исключительно в него, используя катализатор на носителе из высокодисперсной металлической меди и материала носителя в виде частиц. Сахар приводят в контакт с катализатором в присутствии среды растворителя. Органические растворители указаны как возможные, но гидрофильные растворители предпочтительны, а вода - наиболее предпочтительна.

[0037] Литературный обзор дает ряд катализаторов с аналогичным характером для гидрирования растворов декстрозы с получением сорбита: рутений на угле; Ni катализатор на носителе, включая Со, Mn, Cu, Cr, Мо, Са, Zn, Ее или W; аморфный NiMoAl катализатор; никелевый пористый металлический катализатор Raney®, модифицированный молибденом; никелированные и/или кобальтированные пористые катализаторы; промотированные Мо, Cr и Fe никелевые пористые металлические катализаторы Raney® и т.д.

[0038] Хотя некоторые ссылки упоминают ограничения концентрации Сахаров в сырье, чтобы избежать сложностей при обработке из сырья, которое слишком вязкое (US 4292451), или выкристаллизации сахаров из раствора (GB 1025813), или предлагают проводить гидрирование в несколько стадий при различных рабочих условиях (US 4292451), и хотя все явно очевидные улучшения для выхода желаемого сахароспиртового продукта(ов) при внедрении нового катализатора или модифицировании существующего катализатора, ни один из этих способов не предлагает подачу части раствора Сахаров с приведением в контакт с заданным катализатором при целевой концентрации носителя во множестве местоположений в направлении потока текучей среды через реактор в непрерывном процессе (или в целевой концентрации через впускное отверстие реактора и в большей концентрации ниже по потоку относительно впускного отверстия для достижения, но по существу не превышения, целевой концентрации во впускном отверстии), или в различное время в полунепрерывном процессе. Тем не менее на основании результатов, которые мы получили, как описано в примерах ниже, считается, что все различные известные катализаторы, добавки и способы гидрирования сахаров в сахарные спирты, например, можно успешно приспосабливать согласно настоящему изобретению.

[0039] Ссылаясь теперь на фигуру 1 обеспечено схематическое изображение варианта осуществления непрерывного многофазного способа настоящего изобретения. В контексте способа 10 для гидрирования одного или нескольких сахаров в водном растворе объединенное сырье 12 из водорода и водного раствора сахара(ов) с выбранной концентрацией сахара (носителя) подают в реактор 14, содержащий подходящий катализатор гидрирования. Сырье 12 из водного раствора сахара(ов) также подают в одном или нескольких дополнительных местоположениях ниже по потоку относительно того, где раствор 12 сперва подают в реактор 14, с соответствующими расходами так, чтобы практически приблизиться и предпочтительно достичь, но по существу не превысить, концентрацию сахара в жидкой фазе в реакторе 14, равную концентрации в сырье 12. В варианте, который может быть очень подходящим для систем с высоким расходом газа, дополнительный водород (или газообразный реагент в обобщенном варианте осуществления) можно подавать в реактор 14 в одном или нескольких дополнительных местоположениях ниже впускного отверстия. В результате одного или нескольких добавлений ниже по потоку раствора 12, предпочтительно концентрация сахара, которая находится в пределах тридцати процентов от выбранной концентрации в растворе 12, реализуется на протяжении, по меньшей мере, приблизительно десяти процентов длины реактора 14 и более предпочтительно на протяжении, по меньшей мере, приблизительно тридцати процентов длины реактора 14.

[0040] Поток 16 продукта затем извлекают из реактора 14 и направляют на дополнительную обработку и очистку (не показана) при необходимости и что является общеизвестным.

[0041] Концентрация носителя в сырье 12 (и целевая в реакторе 14 ниже по потоку относительно впускного отверстия через дополнительные точки ввода) будет разработана в некоторых предпочтительных вариантах осуществления для максимизации (или безусловно, по меньшей мере, улучшения) экономической выгоды, получаемой в заданный момент времени, от получения необходимого продукта(ов) за счет заданной реакционной системы газ/жидкость.

[0042] Обычно в этом отношении будет существовать оптимальное соотношение сырьевых газообразных/жидких реагентов (и, соответственно, оптимальная концентрация носителя в жидком сырье) для заданного газожидкостного способа, которая будет уравнивать предполагаемые побочные реакции в жидкой фазе, а также дезактивацию/разложение катализатора из-за субстехиометрических условий газообразных/жидких реагентов, преобладающих в реакторе (в свете вышеуказанных ограничений по растворимости и массопереносу газ/жидкость), относительно производительности добавленных жидких реагентов, и способ согласно настоящему изобретению в предпочтительных вариантах осуществления подводят посредством последующих добавлений жидкого реагента или носителя (и газообразного реагента при необходимости) к практически достижению или предпочтительно осуществлению этих оптимальных условий на, по меньшей мере, большей части длины реактора непрерывного действия, или в течение более длительного периода времени в ходе полунепрерывного процесса, чем происходит в отсутствие последующих добавлений. Путем использования накопленного продукта в качестве вспомогательного растворителя дополнительных затрат на отделение и извлечение растворителя и потерь производительности вследствие разбавления носителя, которое будет требоваться для одного сырья для того, чтобы избежать по существу субстехиометрических условий и сложностей при сопутствующем образовании побочных продуктов и разложении/дезактивации катализатора, можно дополнительно избежать. В непрерывном процессе эти добавления носителя происходят в одном или нескольких различных боковых точках впрыска вдоль осевого потока от впускного отверстия к выпускному отверстию реактора, тогда как в полунепрерывном процессе эти добавления носителя будут происходить в один или несколько моментов в течение времени цикла от начала до завершения.

[0043] Как будет показано на примерах ниже и как будет обсуждаться более подробно ниже, при работе таким образом можно получить ряд преимуществ. Одним значительным преимуществом является то, что производитель может значительно снизить объем катализатора, требуемого в этом процессе для получения заданного количества необходимого продукта. В способе конверсии декстрозы в сорбит, который, в частности, рассматривается в примерах, никелевый пористый металлический катализатор Raney®, который использовали, на момент загрузки стоил приблизительно 30 долларов/фунт, поэтому снижение общего объема требуемого катализатора на по меньшей мере 10 процентов, по меньшей мере 20 процентов и по меньшей мере 30 процентов будет давать значительную экономию.

[0044] Между прочим, под "боковым впрыском" или любыми аналогичными терминами, используемыми в настоящем документе, не подразумевается, что требуется конкретный способ добавления и такие выражения следует понимать как охватывающие любой способ, которым дополнительную подачу реагента (жидкости или газа) можно осуществлять в непрерывном многофазном процессе ниже по потоку относительно точки, в которой газообразные и жидкие реагенты объединяют в присутствии твердого катализатора, и начинается реакция, или в более поздний момент времени с начала цикла при полунепрерывном режиме работы.

[0045] Сразу оценят, принимая во внимание разнообразие газожидкостных реакционных систем в общем и принимая во внимание ряд каталитических систем, диапазоны рабочих условий и другие детали способа, рассматриваемые для проведения заданной газожидкостной реакции, как показано выше, например, при гидрировании сахаров в сахарные спирты, не говоря уже об изменениях в состоянии рынка, влияющих на стоимость продуктов, и различные затраты, которые влияют на ценностное предложение для работы способа определенным образом в определенный момент времени так, что реально невозможно определить, какая выбранная концентрация носителя будет "наилучшей" для каждой катализируемой твердым катализатором газожидкостной реакционной системы, в которой настоящее изобретение можно успешно использовать, но специалисты в данной области техники смогут при понимании принципов, лежащих в основе настоящего изобретения и в свете следующих далее наглядных примеров (а также предыдущей работы с конкретной газожидкостной реакционной системой при различных концентрациях носителя) определить и выбрать концентрацию носителя, которой надо достичь в исходном сырье в реакторе и на которую надо нацеливаться для достижения в реакторе посредством последующих добавлений носителя.

[0046] В некоторых вариантах осуществления согласно или непрерывному, или полунепрерывному режиму работы, как ранее упоминалось и как показано следующими примерами, число добавлений реагента (газа и/или жидкости) и расположение или время каждого из этих добавлений для достижения целевой концентрации жидкофазного реагента (каким бы он ни был) можно выбирать для максимизации снижения требований к общему количеству катализатора для получения некоторого количества необходимого продукта в течение заданного времени в непрерывном процессе или в течение цикла в полунепрерывном процессе. По тем же причинам, которые указаны выше, реально невозможно ни определить наперед, как много добавлений следует сделать, ни где или когда каждое добавление следует сделать, однако, специалисты в данной области техники вполне в состоянии определить число и расположение или время добавлений реагента, которые следует использовать для снижения требований к общему количеству катализатора посредством необходимого количества или для минимизации требований к общему количеству катализатора для заданной реакционной системы. В некоторых случаях это определение может быть наиболее удобно сделать несколько раз при помощи эксперимента, как, например, если одно ниже по потоку или более позднее добавление рассматривают для заданного процесса, тогда как в других случаях наиболее приемлемым путем для получения будет построение или использование компьютерной модели работы реакционной системы в зависимости от числа и расположения или времени добавлений. Число и расположение или время добавлений можно затем проверить во многих случаях, при необходимости, на пилотной установке перед модификацией существующего промышленного реактора или ряда реакторов или перед разработкой устройства для выполнения указанного числа добавлений, где и/или когда указано.

[0047] Поскольку целевая концентрация жидкофазного реагента для наиболее значимой реализации может, как предполагается, изменяться несколько со временем, считается, что вариант осуществления, который схематично показан на фигуре 2, будет в общем предпочтительным для осуществления на практике настоящего изобретения. Ссылаясь теперь на фигуру 2, в конкретной иллюстративной ситуации гидрирования водного раствора сахара, такой как гидрирование водного раствора декстрозы с получением сорбита, вариант осуществления 20 показан, в котором концентрированный водный раствор 22 декстрозы делят на часть 24 для впрыска ниже по потоку и сырьевую часть 26. Концентрированный водный раствор 22 декстрозы имеет более высокую концентрацию, чем целевая концентрация в реакторе 14. Сырьевую часть 26 разбавляют дополнительной водой 28 для получения водного сырья 30 на входе с целевой концентрацией декстрозы, тогда как часть 24 для впрыска ниже по потоку используют для подачи одной или нескольких частей 32 ниже по потоку более концентрированного водного раствора 22 декстрозы в реактор 14. Путем использования более концентрированного раствора 22 и разбавления дополнительным растворителем 28 для достижения целевой концентрации на входе реагента в жидкой фазе, уточнения целевой концентрации на входе в ответ на использование другого катализатора, например, можно быстро и легко сделать.

[0048] Как указано, то, какая концентрация должна быть целевой для любой заданной многофазной системы будет зависеть от ряда факторов, включая, помимо прочего, то, какой катализатор используют и как этот катализатор имеет склонность терять активность при различных концентрациях на входе в эту газожидкостную систему. В конкретном случае способа получения сорбита путем непрерывного гидрирования водного раствора декстрозы с никелевым пористым металлическим катализатором Raney®, однако, мы обнаружили, как показано в примерах ниже, что существенные улучшения производительности и срока службы катализатора можно было реализовать путем выбора концентрации декстрозы в водном сырье не более чем приблизительно 30 процентов, предпочтительно не более чем приблизительно 25 процентов и более предпочтительно приблизительно 20 процентов или менее и проведения по меньшей мере одного и предпочтительно более чем одного бокового впрыска концентрированного раствора декстрозы для осуществления целевой концентрации сырья в реакторе ниже по потоку относительно впускного отверстия.

[0049] Другой промышленно важный пример способа, где водород реагирует с носителем в жидкой фазе, представляет собой гидрогенолиз С-О и С-С-связей, в частности Сахаров, сахарных спиртов, молочной кислоты и глицерина в их растворах для получения различных желаемых химических продуктов, таких как пропиленгликоль.

[0050] В US 6841085, выданном Werpy и соавт., в этом смысле описан ряд известных способов такого характера, где водный раствор сахарозы превращали гидрогенолизом на катализаторе никель на кизельгуре в продукт, содержащий глицерин и пропиленгликоль (или 1,2-пропандиол) (смотрите US 3030429, выданный Conradin и соавт.), сорбит превращали гидрогенолизом в глицерин на таком же катализаторе с добавлением щелочного промотора в поток сырья для регулирования рН и выщелачивания никеля (US 4338472, выданный Sirkar), гидрогенолиз сорбита и ксилита на катализаторе никель на диоксиде кремния/оксиде алюминия давал этиленгликоль, пропиленгликоль и глицерин (US 4404411, выданный Tanikella), а сорбит превращали снова в пропиленгликоль на катализаторе рутений на угле (US 5600028, выданный Gubitosa). В патенте '085, выданном Werpy, примеры для сорбита, глицерина, ксилита и молочной кислоты даны на содержащем Re полиметаллическом катализаторе, причем получали этиленгликоль, глицерин или пропиленгликоль или любую их комбинацию, причем особое предпочтение отдавали получению пропиленгликоля.

[0051] Еще один пример газожидкостной реакционной системы, в которой способ настоящего изобретения можно применять, представляет собой катализируемую гетерогенным катализатором гидрообработку углеводородов в случае очистки нефти. Гидрообработка или гидропереработка относится ко множеству каталитических способов гидрирования, в которых насыщают ненасыщенные углеводороды и удаляют S, N, О и металлы из различных нефтяных потоков на нефтеперерабатывающем заводе. Эти загрязняющие вещества, если не были удалены из нефтяных фракций, пока они перемещались по установкам химической переработки нефти, могут оказывать отрицательное воздействие на оборудование, катализаторы и качество готового продукта.

[0052] Обычно гидрообработку проводят перед способами, такими как каталитический риформинг, так, что катализатор риформинга не загрязняется необработанным сырьем. Гидрообработку также используют перед каталитическим крекингом для снижения содержания серы и увеличения выхода продуктов и для обогащения среднедистиллятньгх фракций нефти в готовых керосине, дизельном топливе и жидком горючем для отопительных целей. Кроме того, гидрообработка превращает олефины и ароматические соединения в насыщенные соединения.

Способы гидрообработки представляют собой некоторые из наиболее важных каталитических способов и годовой оборот производства катализаторов гидрообработки представляет около 10% всего мирового рынка катилизаторов.

[0053] Гидрообработка для удаления серы называется гидродесульфурированием. В обычной установке каталитического гидродесулъфурирования сырье деаэрируют и смешивают с водородом, предварительно нагретым в пламенном нагревателе (600°-800°F), а затем пропускают под давлением (до 1000 фунт/кв. дюйм) через каталитический реактор с неподвижным слоем. В реакторе серные и азотные соединения в сырье превращаются в сероводород (H2S) и аммиак (NH3). Продукты реакции покидают реактор и после охлаждения до низкой температуры поступают в сепаратор жидкой и газообразной фаз. Обогащенный водородом газ с разделения высокого давления рециркулируют для объединения с сырьем, а газовый поток низкого давления, с высоким содержанием H2S, направляют в установку обработки газа, где удаляют H2S. Чистый газ затем подходит в качестве топлива для печей нефтеперерабатывающих заводов. Жидкий поток представляет собой продукт гидрообработки, и обычно его направляют в отгоночную колонну для удаления H2S и других нежелательных компонентов. В случаях, когда поток используют для отгонки, продукт направляют в вакуумную сушилку для удаления воды. Гидродесульфурированные продукты смешивают или используют в качестве сырья каталитического риформинга.

[0054] Другие применения гидрообработки, в которых способ настоящего изобретения можно использовать, включают использование гидрообработки для улучшения характеристик горения дистиллятов, таких как керосин, путем превращения ароматических соединений в нафтены, которые являются полностью сгорающими соединениями. При гидрообработке смазочного масла используют каталитическую обработку масла при помощи водорода для улучшения качества продукта. Цели при мягкой гидрообработке смазочного масла включают насыщение олефинов и улучшение цвета, запаха и кислотной природы масла. Мягкую гидрообработку смазочного масла также можно использовать после обработки растворителем. Рабочие температуры обычно составляют ниже 600°F, а рабочие давления - ниже 800 фунтов/кв. дюйм. Жесткая гидрообработка смазочного масла при температурах в диапазоне 600°-750°F и давлениях водорода до 3000 фунтов/ кв. дюйм позволяет насыщать ароматические кольца, вместе с удалением серы и азота, для придания специфических свойств, не достигаемых при мягких условиях.

[0055] Способ настоящего изобретения можно также использовать при гидрообработке бензина пиролиза (пиробензина), побочного продукта производства этилена. Традиционно рынок сбыта пиробензина представлял собой смешивание с моторным бензином, подходящий путь ввиду его высокого октанового числа. Однако, только небольшие части можно смешивать необработанными из-за неприемлемого запаха, цвета и способности к смолообразованию этого материала. Качество пиробензина, который характеризуется высоким содержанием диолефинов, можно несколько улучшить гидрообработкой, при этом конверсия диолефинов в моноолефины обеспечивает пригодный продукт для смешивания с моторным бензином.

[0056] На фоне этих нескольких примеров гидрообработки специалисты в области переработки нефти и повышения качества легко поймут еще более широкие перспективы, дающие ряд путей, в которых водород используется или известен как пригодный при переработке нефти и повышении качества, что ряд катализируемых гетерогенным катализатором газожидкостных реакционных систем и операций, включающих водород в качестве реагента, известны в контексте переработки нефти и повышения качества и могут также найти применение способу настоящего изобретения.

[0057] Настоящее изобретение далее показано следующими неограничивающими примерами:

[0058] Пример 1

[0059] Раствор моногидрата декстрозы (50 процентов растворенных твердых веществ) разбавляли водой с получением водного декстрозного сырья с концентрацией 20% (используемого для примера 2 ниже) и водного декстрозного сырья с концентрацией 30% (используемого для этого примера 1). Карбонат натрия добавляли в каждое сырье для доведения до рН 7,2.

[0060] В реактор из нержавеющей стали с неподвижным слоем на 30 кубических сантиметров с внутренним диаметром (ID) 0,24 см (0,61 дюйма) загружали коммерческий никелевый пористый металлический катализатор гидрирования Raney®, причем сверху и снизу реактора были пробки из нержавеющей стали-шерсти. У реактора была рубашка, и его нагревали циркулирующим маслом. Температуру реактора контролировали измерением температуры масла посредством внутреннего термокармана 0,05 см (1/8 дюйма) с внешней передвижной термопарой 0,025 см (1/16 дюйма) для контроля максимальной температуры. Температуру реактора контролировали путем регулирования температуры масла. Насос высокого давления с расходом жидкости ISCO использовали для подачи смешанного водорода/жидкого сырья в реактор, причем регулятор массового расхода использовали для подачи водорода. Выпускное отверстие реактора было подсоединено к конденсатору, поддерживаемому на 5 градусах Цельсия при помощи холодильной установки. Давление в реакторе контролировали при помощи регулятора обратного давления, установленного на крышке реактора. Катализатор регенерировали, используя промывочную воду, после того, как было измерено содержание восстанавливающих сахаров в продукте свыше 3%,. Потери никеля при выщелачивании дополнительно контролировали в зависимости от времени.

[0061] Для примера 1 водород подавали при 12,4 МПа (1800 фунтов/кв. дюйм), при этом часовая объемная скорость жидкости составляла 1,0 ч-1 и использовали температуру реактора 115 градусов Цельсия. Массовое соотношение водорода к декстрозе устанавливали как 20:1.

[0062] В таблице 1 показаны результаты первого цикла гидрирования. 30% сырья обрабатывали в течение более 600 часов, затем подвергали регенерации. Исходную потерю активности восстанавливали при помощи процесса промывки водой. Катализатор прошел 5 регенераций перед тем как слой катализатора выгружали, после более чем 4000 часов времени работы. Производительность гидрирования 30% раствора в течение этого времени составляла 8,5 грамм сорбита в час.

[0063] Пример 2

[0064] В таблице 2 показаны результаты гидрирования 20% декстрозного сырья в таком же устройстве, при помощи той же самой процедуры и при тех же условиях, что и в примере 1. 20% сырье обрабатывали в течение более 6000 часов суммарной работы без дезактивации или наблюдаемого выщелачивания никеля.

[0065] Средняя производительность для сорбита в течение суммарного времени работы была ниже при разбавлении, однако, на уровне 5,9 г/ч для 20% сырья.

[0066] Пример 3

[0067] В таблице 3 показаны результаты гидрирования смешанного водного раствора 20% декстрозы и 20% сорбита в одинаковом устройстве, при помощи одинаковой методики и при одинаковых условиях, как используемые для примеров 1 и 2. Смешанное сырье обрабатывали в течение более 1800 часов, снова без дезактивации или выщелачивания никеля.

[0068] Пример 4.

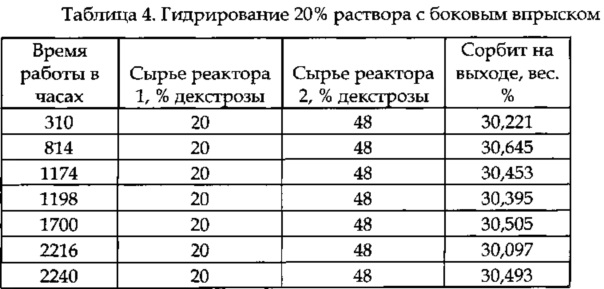

[0069] В таблице 4 показаны результаты гидрирования 20% декстрозного сырья при LHSV 1 ч-1 с однократным добавлением концентрированного 55% раствора декстрозы с 0,25 мл/минуту дополнительного водорода с получением чистой 19% концентрации декстрозы при добавлении дополнительного раствора декстрозы и водорода в реактор. Гидрирование продолжали в течение более 2200 часов, не наблюдая дезактивацию или выщелачивание никеля. Средняя производительность для сорбита в течение этого количества времени работы составляла 9,0 г/ч, что по существу лучше, чем для примера с 20% одним сырьем и лучше даже, чем для примера с 30% одним сырьем, но со сниженными характеристиками дезактивации и выщелачивания никеля относительно примера с 20%.

[0070] Примеры 5-10

[0071] А) Создание компьютерной модели:

[0072] Для моделирования непрерывного гидрирования декстрозы в сорбит с неподвижным слоем катализатора, использующем добавления ниже по потоку согласно настоящему изобретению, реактор с внутренним диаметром 2,5 см (1 дюйм) объемом 180 кубических сантиметров сначала обеспечивали и загружали 288 граммами никелевого пористого металлического катализатора Raney®, затем подавали 20 весовых процентов раствора декстрозы в воде, причем водород подавали при соотношении водород/раствор декстрозы 34:1 (LHSV1). Реактор работал изотермически при 115 градусах Цельсия и давлении 12,4 МПа (1800 фунтов/кв. дюйм). Конверсия сорбита на выходе составляла 99,5%. Не проводили никакого добавления декстрозы (или водорода с декстрозой) ниже по потоку.

[0073] Данные, собранные в течение периода времени его экспериментального цикла, затем использовали с энергией активации 64,8 кДж/моль, указанной в Verma et al., "Kinetics of hydrogenation of D-glucose to sorbitol", J. Chem. Technol. Biotechnol. 1989, vol. 46, pp.295-301, для определения кинетической константы скорости кг для использования в уравнении скорости реакции.

[0074] Модель затем строили в программном обеспечении для моделирования и оптимизации процессов ASPEN PLUS® от Aspen Technology, Inc., Берлингтон, Массачусетс, 01803, используя те же условия и установленную степень конверсии на выходе 99,5% для моделирования влияния различного числа боковых впрысков и различных положений впрыска. Касательно последней переменной все большие количества никелевого пористого металлического катализатора Raney®, как наблюдали, требуются на каждую дополнительную единицу получаемого сорбита, поскольку концентрация декстрозы в растворе снижается; тогда было высказано предположение, что путем постадийных добавлений ниже по потоку согласно концентрации декстрозы в растворе, оставшемся непревращенным в конкретных местоположениях в реакторе, значительное увеличение производительности можно получить от всего слоя катализатора, не допуская снижения концентрации непревращенной декстрозы до уровней, когда скорость получения сорбита на единицу катализатора начнет падать с высокой скоростью.

[0075] Следовательно, как доказано моделированием, которое было проведено, требования к общему количеству катализатора для получения некоторого количества сорбита в течение заданного периода времени в смоделированном способе можно минимизировать или, по меньшей мере, значительно снизить, или эквивалентно для заданного количества катализатора получение сорбита можно значительно увеличить или даже максимизировать для смоделированного способа путем разделения на стадии выбранного числа добавлений ниже по потоку в определенных положениях вдоль осевого направления реактора.

[0076] В) Результаты моделирования различного числа боковых впрысков потока

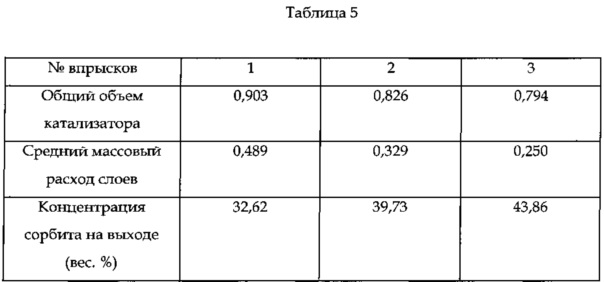

[0077] Моделировали ряд гидрирований декстрозы в сорбит, в которых не использовали боковые впрыски потоков (обычный случай), использовали один боковой впрыск потока, затем два и затем три боковых впрыска потока использовали. Фиксированные переменные включали общую производительность для сорбита, конечную температуру каждой секции слоя катализатора реактора, предшествующей боковому впрыску потока и на выходе (120 градусов Цельсия), давление на входе 12,4 МПа (1800 фунтов/кв. дюйм), степень конверсии декстрозы каждой секции слоя катализатора реактора (99,5%), диаметр всех секций слоев катализатора реактора (одинаковый во всех случаях), молярное соотношение водород/декстроза на входе 34:1, целевую концентрацию декстрозы 20 процентов и использование более концентрированных 50% растворов декстрозы для каждого смоделированного добавления.

[0078] В таблице 5 показаны результаты использования одного, двух или трех боковых впрысков потока 50% раствора декстрозы, где общий объем катализатора и средний массовый расход секций слоя катализатора реактора сравнимы с нормированным значением 1,0 для случая, когда в модели не используют никаких боковых впрысков потока. В случае "никакого бокового впрыска потока" концентрация сорбита на выходе составляла 20,10 процента по весу. Повышенная концентрация сорбита, достигаемая посредством использования боковых впрысков потока, как будет понятно, будет предпочтительной в отношении энергозатрат для удаления воды из сорбитного продукта. Данные, нанесенные на фигуре 3, также получены исходя из условий и результатов модели для случаев 0,1, 2 и 3 впрысков; на фигуре 3 также показано как добавления ниже по потоку обеспечивают концентрации декстрозы в реакторе, которые находятся в пределах тридцати процентов концентрации на входе, на большей части длины реактора по сравнению со случаем без впрыска, а также, что меньший объем катализатора требуется, когда такие добавления ниже по потоку осуществляют:

[0079] С) Результаты моделирования трехстадийных боковых впрысков потока согласно концентрации непревращенной декстрозы, оставшейся в растворе:

[0080] На основании результатов, показанных в таблице 5, и для определения, можно ли снизить требования к общему количеству катализатора путем разделения на стадии боковых впрысков потока согласно тому, сколько декстрозы было гидрировано в сорбит в предыдущей секции слоя катализатора реактора, ряд имитаций был сделан в такой же реакторной системе и с такими же фиксированными переменными, как смоделировано для таблицы 5. В первой имитации сделали три добавления 50% раствора декстрозы, когда 99,5% ранее добавленной декстрозы превратились, тогда как при второй имитации эти добавления сделали, когда 95% ранее добавленной декстрозы превратились, а в третьей имитации эти добавления сделали, когда 70% превратилось. Эти результаты показаны в таблице 6, причем результаты при степени конверсии 99,5% снова нормализовали до 1 для простоты сравнения трех случаев:

Реферат

Изобретение относится к способам непрерывного получения сахароспиртовых продуктов, включая сорбит, и может быть использовано в химической промышленности. Предложен способ улучшения непрерывной многофазной реакционной системы, содержащей пористый никелевый катализатор, один или несколько реагентов в газообразной фазе и один или несколько реагентов в жидкой фазе, предусматривающий подачу жидкофазного реагента в реактор в целевой концентрации через впускное отверстие и в одно или несколько местоположений ниже по потоку вдоль реактора в осевом направлении потока текучей среды, при этом водород является газофазным реагентом, и его применяют для гидрирования сахара с получением сахароспиртового продукта, причем подача жидкофазного реагента может производиться в концентрации больше, чем целевая концентрация, при условии, что подача ниже по потоку не дает концентрацию жидкого реагента в реакторе, которая превышает целевую концентрацию. Предложены новые способы получения ценных продуктов, улучшенные в отношении образования побочных продуктов, дезактивации катализатора и выходов необходимых продуктов. 4 н. и 16 з.п. ф-лы, 3 пр., 6 табл., 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Катализаторы и способы реформинга кислородсодержащих соединений

Патенты аналоги

Катализаторы и способы реформинга кислородсодержащих соединений

Комментарии