Изотермический реактор - RU2435639C2

Код документа: RU2435639C2

Чертежи

Описание

Область техники

В общем, изобретение относится к изотермическому реактору для проведения экзотермических или эндотермических гетерогенных реакций, содержащему:

- по существу цилиндрический наружный корпус (обечайку), имеющий продольную ось,

- по меньшей мере один слой катализатора, размещенный в корпусе и снабженный противолежащими перфорированными боковыми стенками, соответственно, для ввода газового потока реагентов и вывода газового потока, содержащего продукты реакции,

- теплообменный блок, который погружен в слой катализатора и через который проходит теплоноситель.

Реактор такого типа особенно подходит для проведения экзотермических или эндотермических химических реакций, проходящих, по существу, при постоянной температуре, то есть в условиях, когда температура реакции поддерживается в достаточно узком интервале вокруг заранее заданной величины.

В приведенном ниже описании и следующей далее формуле реактор этого типа описывается в терминах: псевдоизотермический реактор, или кратко, изотермический реактор.

Известно, что в технологии проведения экзотермического или эндотермического гетерогенного синтеза существует все возрастающая потребность в создании высокопроизводительных изотермических реакторов, которые, с одной стороны, просты в изготовлении, надежны и не требуют больших капитальных и эксплуатационных затрат, а с другой стороны, обеспечивают работу с малыми нагрузочными потерями, малым энергопотреблением и высокой эффективностью теплообмена между реагентами и теплоносителем.

Уровень техники

Для того чтобы удовлетворить эту потребность, в промышленности были предложены изотермические реакторы с радиальным слоем катализатора, содержащие, в качестве теплообменного блока для подвода или отвода тепла, большое число теплообменников пластинчатой или трубчатой конструкции, расположенных по радиусу относительно оси корпуса реактора, в один или более коаксиальных рядов.

Несмотря на определенные преимущества, упомянутые изотермические реакторы с радиальной конфигурацией обладают рядом недостатков, включая и то, что площадь катализатора между теплообменниками оказывается неоднородной из-за их радиального расположения.

В результате обмен теплом между газовым потоком, пересекающим слой катализатора, и теплоносителем в теплообменниках, не всегда оказывается оптимальным, особенно в той области слоя катализатора, где расстояние между смежными теплообменниками больше, а скорость пересечения слоя катализатора газовым потоком также оказывается неоднородной, поскольку скорость этого потока меняется в зависимости от того, меньше или больше сечение, по которому поток проходит сквозь слой катализатора.

Кроме того, в известных изотермических реакторах радиальная конфигурация теплообменников отличается сложностью конструкции и сборки.

Краткое изложение сущности изобретения

Таким образом, в основу настоящего изобретения положена задача создания изотермического реактора для проведения экзотермической или эндотермической гетерогенных реакций, в котором преодолены упомянутые выше недостатки известных изотермических реакторов с радиальной конфигурацией.

Эта задача решается изотермическим реактором, предназначенным для проведения экзотермических или эндотермических гетерогенных реакций, содержащим:

- по существу цилиндрический наружный корпус, имеющий продольную ось,

- по меньшей мере один слой катализатора, размещенный в корпусе и снабженный противолежащиими перфорированными боковыми стенками, соответственно, для ввода газового потока реагентов и вывода газового потока, содержащего продукты реакции, и

- теплообменный блок, который погружен в по меньшей мере один слой катализатора и через который проходит теплоноситель,

отличающийся тем, что теплообменный блок содержит по меньшей мере один ряд теплообменников, расположенных по существу параллельно друг другу и по существу параллельно направлению, в котором по меньшей мере один слой катализатора пересекается газовым потоком реагентов.

В предпочтительном варианте каждый теплообменник из по меньшей мере одного ряда теплообменников проходит в по меньшей мере одном слое катализатора вдоль направления, по существу параллельного оси корпуса.

В соответствии с одной особенностью настоящего изобретения теплообменники имеют по существу коробчатую конструкцию в основном удлиненной и плоской прямоугольной формы, у которой противолежащие длинные стенки параллельны оси корпуса, а противолежащие короткие стенки расположены перпендикулярно этой оси, при этом теплообменники также включают внутреннюю камеру, через которую должен проходить рабочий теплоноситель.

В соответствии с другой особенностью настоящего изобретения каждый теплообменник имеет по существу трубчатую конструкцию, причем каждая трубка вытянута в направлении, по существу перпендикулярном оси корпуса.

Преимущество настоящего изобретения состоит в простоте и эффективности создания изотермического реактора с высоким коэффициентом теплообмена, что обеспечивает высокие показатели в отношении продуктивности химической реакции и затрат энергии.

Действительно, в отличие от радиальной конфигурации известных изотермических реакторов в настоящем изобретении теплообменники расположены по существу параллельно друг другу, а это обеспечивает возможность создания однородных каталитических областей (т.е. с по существу постоянным сечением) между смежными теплообменниками для пересечения их газовым потоком с реагентами и с продуктами реакции в направлении, перпендикулярном оси корпуса, и частями, по существу параллельными друг другу.

Благодаря этому каждая часть газового потока, содержащего реагенты и продукты реакции, может осуществлять эффективный обмен теплом с соответствующим теплообменником по всему соответствующему сечению катализатора при пересечении слоя катализатора, что обеспечивает оптимальное распределение температуры внутри слоя катализатора даже в случае реакций с высоким выделением или поглощением тепла, в результате чего достигаются высокие показатели продуктивности химической реакции в слое катализатора и относительного энергопотребления.

Следует отметить, что параллельное расположение теплообменников, вместо радиального, позволяет частям упомянутого выше газового потока пересекать слой катализатора с практически одинаковой скоростью.

Более того, сечения, через которые в слое катализатора проходит газовый поток, содержащий реагенты и продукты реакции, могут быть сделаны меньше, чем в случае аналогичных радиальных конфигураций. В результате этот газовый поток пересекает слой катализатора с большей скоростью и с меньшими нагрузочными потерями, что позволяет сократить число и/или размер слоев катализатора, что упрощает конструкцию и процесс сборки изотермических реакторов, предложенных в изобретении, а также снижает стоимость обслуживания по сравнению с известными изотермическими реакторами.

Таким образом, благодаря настоящему изобретению возможно, например, вырабатывать аммиак, используя только один слой катализатора и не имея проблем, обусловленных слишком низкой скоростью прохождения слоя катализатора газами-реагентами, в то время как в известных изотермических реакторах с радиальной конфигурацией необходимо использовать несколько перекрывающихся слоев катализатора с тем, чтобы не допустить слишком низкой скорости пересечения газом-реагентом слоя катализатора с соответствующим низким коэффициентом теплообмена между газами-реагентами и теплообменниками. Таким образом, изотермический реактор для производства аммиака, предложенный в изобретении, имеет значительно более простую конструкцию по сравнению с аналогичным известным реактором, поскольку имеется возможность значительно сократить число соединений (например, с коллектором, с распределителем, и др.), необходимых для соединения различных слоев катализатора, а также для распределения теплоносителя по разным теплообменникам, погруженным в эти слои катализатора.

Другие свойства и преимущества настоящего изобретения будут более понятны из приведенного ниже, со ссылками на приложенные чертежи, описания некоторых вариантов осуществления реактора, предложенного в изобретении, которые представлены для иллюстрации изобретения, не ограничивая его.

Краткое описание чертежей

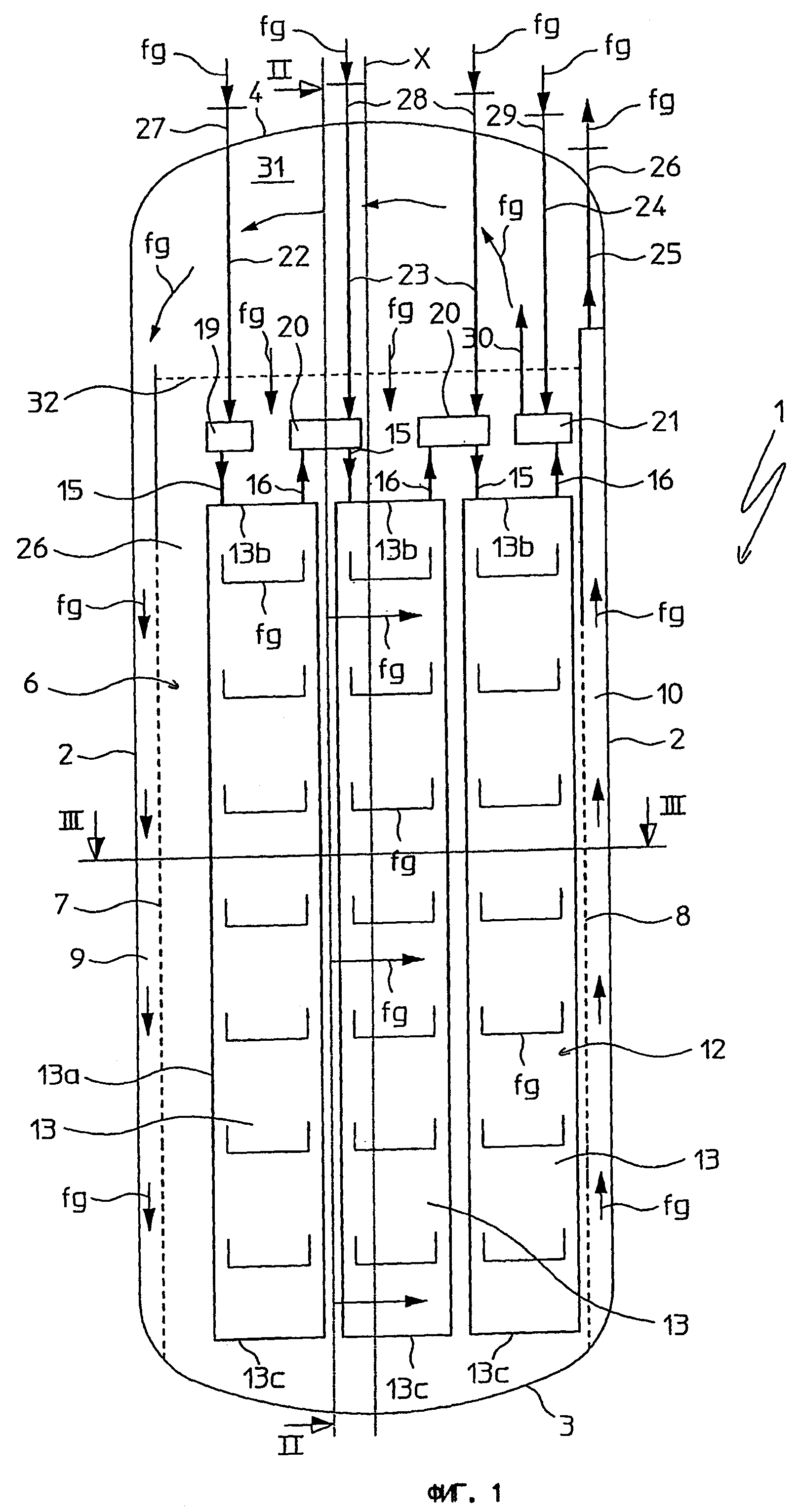

на фиг.1 представлено схематическое изображение продольного сечения изотермического реактора для проведения экзотермических или эндотермических гетерогенных реакций в соответствии с вариантом осуществления настоящего изобретения;

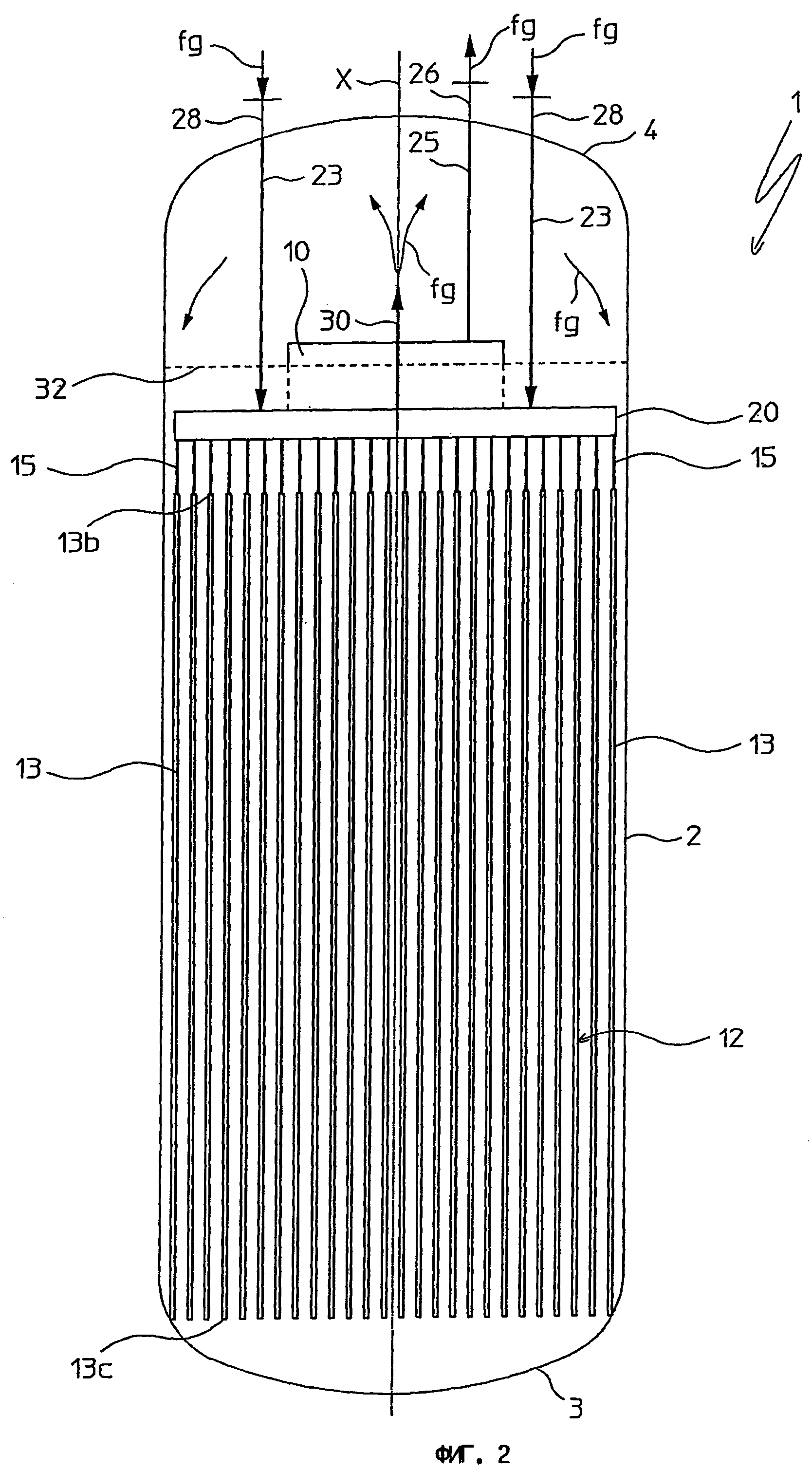

на фиг.2 представлено схематическое изображение продольного сечения по линиям II-II изотермического реактора, показанного на фиг.1, и

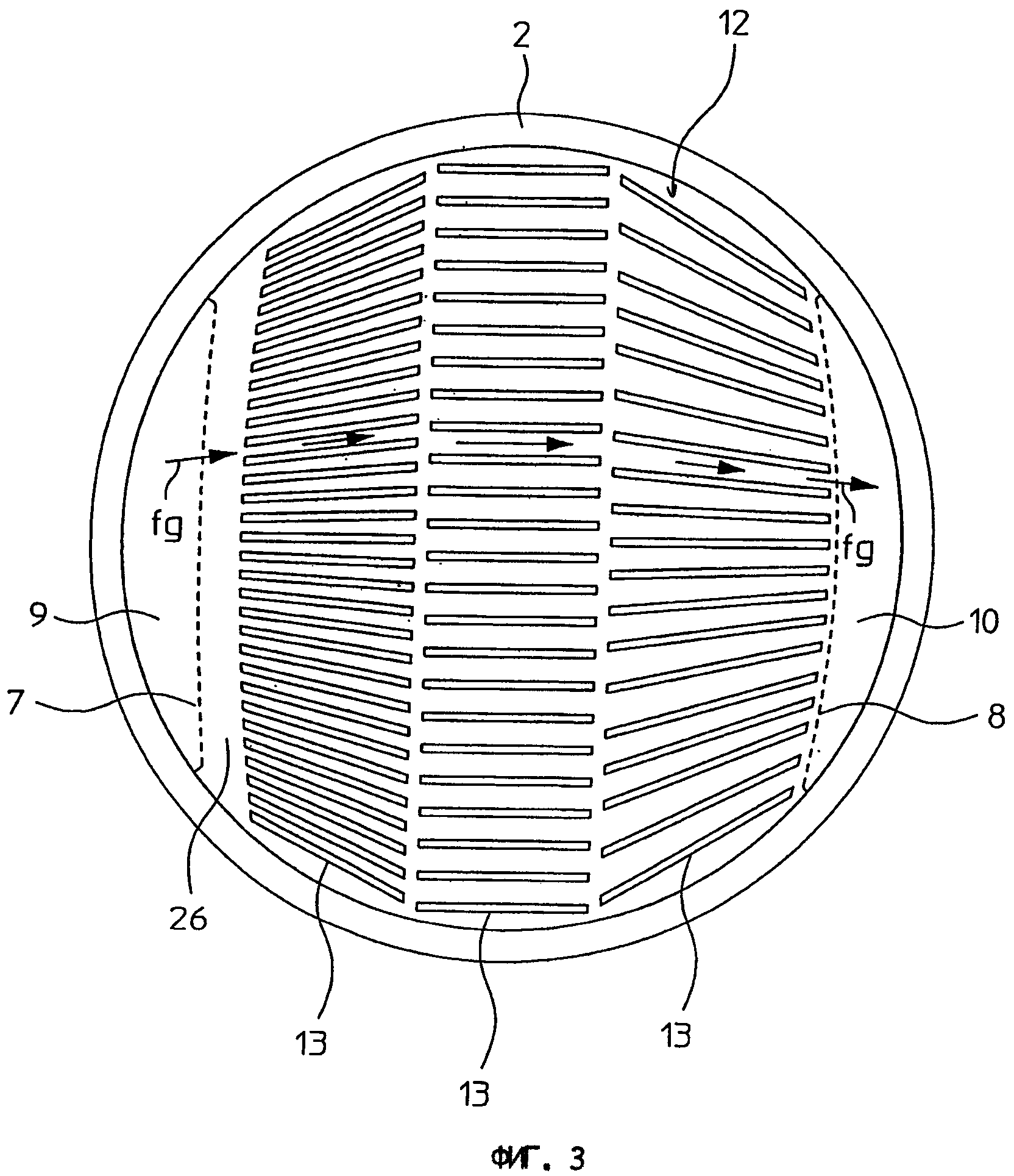

на фиг.3 представлено схематическое изображение поперечного сечения по линиям III-III изотермического реактора, показанного на фиг.1.

Подробное описание изобретения

На упомянутых выше чертежах обозначение 1 относится в целом к предложенному в настоящем изобретении псевдоизотермическому химическому реактору, предназначенному для синтеза химических веществ, в частности аммиака.

Реактор 1 содержит цилиндрический корпус (обечайку) 2, имеющий продольную ось X, определенную с противоположных концов нижним и верхним днищами 3, 4. В приведенном на чертежах примере продольная ось Х расположена вертикально.

Внутри цилиндрического корпуса 2 расположен слой катализатора, имеющий, в целом, обозначение 6, закрепленный обычным способом, причем слой 6 катализатора ограничен с боков противолежащими перфорированными стенками 7 и 8, предназначенными для подведения газового потока реагентов и для отведения газового потока, содержащего реагенты и продукты реакции. Слой 6 катализатора также открыт сверху, то есть оборудован решетками, удерживающими катализатор и проницаемыми для газа, которые имеют обычную конструкцию и здесь не описываются. Уровень заполнения катализатором (не показан) слоя 6 катализатора условно обозначен линией 32.

В реакторе 1 также предусмотрены первый промежуток 9 между наружным корпусом 2 и перфорированной боковой стенкой 7 для распределения реагентов внутри слоя 6 катализатора, и второй промежуток 10 между цилиндрическим корпусом 2 и перфорированной боковой стенкой 8, выполняющий роль коллектора для смеси реагентов/продуктов реакции, выходящей из слоя 6 катализатора. Второй промежуток 10 также сообщается с выпускным каналом 25, а в верхнем основании 4 предусмотрен соответствующий проход (выходной патрубок 26) для отведения из реактора 1 смеси реагентов/продуктов реакции.

В соответствии с приведенным вариантом осуществления изобретения внутри слоя 6 катализатора предусмотрено размещение теплообменного блока, обозначенного в целом цифрой 12, содержащего большое число теплообменников 13, распределенных по трем последовательно установленным рядам, причем теплообменники каждого ряда в основном параллельны друг другу и расположены по существу параллельно направлению, в котором слой 6 катализатора пересекается газовым потоком реагентов.

В частности, в соответствии с данным вариантом осуществления изобретения, теплообменники 13 имеют по существу коробчатую конструкцию в основном удлиненной и плоской прямоугольной формы (форму пластин), у которой противолежащие длинные стенки 13а параллельны оси Х корпуса, а противолежащие короткие стенки 13b и 13с, соответственно верхняя и нижняя, расположены перпендикулярно оси X.

Хотя это и не показано, однако очевидно, что теплообменники 13 могут иметь и трубчатую конструкцию, вместо описанной выше пластинчатой конструкции, для удовлетворения конкретным условиям и требованиям.

В этом случае каждая трубка, образующая теплообменник 13, в предпочтительном варианте проходит в направлении, по существу перпендикулярном оси Х корпуса 2.

Более того, число рядов теплообменников 13, при необходимости, может быть изменено в соответствии с конкретными условиями и требованиями.

Возвращаясь к описанным выше теплообменникам 13 пластинчатой конструкции, следует отметить, что каждый из них включает внутреннюю камеру, предназначенную для прохождения сквозь нее рабочего теплоносителя, а также впускной штуцер 15 и выпускной штуцер 16 для рабочего теплоносителя, причем эти штуцеры расположены, в приведенном на чертеже примере, на одной короткой стороне (верхняя короткая сторона 13b) теплообменников 13.

Теплообменники 13 ряда, ближайшего к перфорированной стенке 7, предназначенной для введения газов в слой 6 катализатора, сообщаются через впускные штуцеры 15 с распределителем 19 теплоносителя, а через выпускные штуцеры 16 с коллектором-распределителем 20 теплоносителя. Теплообменники 13 ряда, ближайшего к перфорированной стенке 8, предназначенной для отведения газов от слоя 6 катализатора, сообщаются через впускные штуцеры 15 с коллектором-распределителем 20 теплоносителя, а через выпускные штуцеры 16 - с коллектором 21 теплоносителя. Теплообменники 13 промежуточного ряда, в свою очередь, сообщаются через впускные и выпускные штуцеры 15 и 16, соответственно, с коллектором-распределителем 20.

Более конкретно, каждый коллектор-распределитель 20 через посредство соответствующих штуцеров 16 собирает теплоноситель от теплообменников 13 какого-либо ряда с тем, чтобы ввести его через соответствующие штуцеры 15 в теплообменники 13 следующего ряда.

Распределитель 19, коллекторы-распределители 20 и коллектор 21, каждый в свою очередь, сообщаются с соответствующими каналами 22, 23 и 24 для введения в них потока газов-реагентов, вводимых в реактор 1 через соответствующие проходы (патрубки 27, 28 и 29 соответственно), предусмотренные в верхнем днище 4. Кроме того, коллектор 21 сообщается со слоем 6 катализатора посредством выпускного канала 30.

В представленном варианте осуществления эти потоки газов-реагентов выполняют функцию рабочего теплоносителя внутри теплообменников 13.

В соответствии с альтернативными вариантами осуществления настоящего изобретения, не приведенными в настоящем описании, штуцеры 15, 16 и соответствующие коллекторы 19, 20 и 21 могут иметь другое расположение, с разных сторон теплообменников 13 с тем, чтобы рабочий теплоноситель протекал через них в противоток с потоком газов-реагентов внутри слоя 6 катализатора либо в некоторых теплообменниках 13 протекал в одном направлении (как показано на чертежах), а в других теплообменниках - в противоток. Более того, можно предусмотреть большое число независимых линий подвода рабочего теплоносителя к теплообменникам 13, которые будут, таким образом, запитываться параллельно.

Также следует отметить, что в настоящем изобретении можно выделить область 26 в слое 6 катализатора без теплообменников 13, расположенную вблизи перфорированной стенки 7 для впуска газов-реагентов. Наличие вблизи перфорированной стенки 7 адиабатической области 26 без теплообмена, в которой реакция между газами-реагентами по существу возникает при их входе в слой 6 катализатора, может оказаться важным в некоторых ситуациях, например, когда теплообмен между газами-реагентами, между которыми начинается реакция в слое катализатора, и теплоносителем в теплообменниках может нарушить правильное развитие начавшейся реакции.

Газовые потоки, протекающие внутри реактора 1 на фиг.1-3, имеет общее обозначение fg.

Что касается работы изотермического реактора 1, то поток газов-реагентов непрерывно подается в реактор 1 через патрубок 27 в верхнем днище 4, откуда он поступает к теплообменникам 13 ряда, ближайшего к перфорированной впускной стенке 7 слоя 6 катализатора по подводящему каналу 22, распределителю 19 и штуцерам 15 теплообменников 13.

Поток газов-реагентов далее пересекает теплообменники 13 ряда, ближайшего к перфорированной впускной стенке 7 слоя 6 катализатора, где он выполняет роль теплоносителя для потока газов-реагентов, входящих в слой 6 катализатора, и далее подлежит сбору через штуцеры 16 теплообменников 13 и отведению в коллектор-распределитель 20.

В коллекторе-распределителе 20 поток газов-реагентов, собранных теплообменниками 13 ряда, ближайшего к перфорированной впускной стенке 7, смешивается с новым "свежим" потоком газов-реагентов, поступающим из подводящего канала 23, причем этот "свежий" поток реагентов непрерывно вводится в реактор 1 через входной патрубок 28 в верхнем днище 4.

Полученная в результате смесь газов-реагентов далее подается в теплообменники 13 следующего ряда (промежуточный ряд) сквозь соответствующие штуцеры 15 для осуществления обмена теплом, а оттуда, тем же способом, что был описан выше, в следующий ряд теплообменников 13, то есть в ряд, ближайший к перфорированной выпускной стенке 8 слоя 6 катализатора.

Как показано в на фиг.1, представляющей предпочтительный вариант осуществления, в каждом проходе от ряда теплообменников 13 к следующему ряду поток газов-реагентов, выходящий из ряда теплообменников 13, смешивается (охлаждается в случае экзотермической реакции или нагревается в случае эндотермической реакции) в соответствующем коллекторе-распределителе 20 со "свежим" потоком газов-реагентов, подаваемых в этот коллектор-распределитель 20 по подводящему каналу 23.

Поток газов-реагентов, выходящий из последнего ряда теплообменников 13 через соответствующие штуцеры 16, собирается коллектором 21, где он, в предпочтительном варианте, дополнительно смешивается со "свежим" потоком газов-реагентов, поступающих из подводящего канала 24, причем этот дополнительный "свежий" поток реагентов вводится в реактор 1 через входной патрубок 29, предусмотренный в верхнем днище 4,

Полученная таким образом смесь выходит из коллектора 21 через выпускной канал 30 (стрелки fg) и вводится в пространство 31 внутри реактора 1, расположенное над слоем 6 катализатора, и отсюда диффундирует (меньшая часть) непосредственно в слой 6 катализатора или поднимается (большая часть) по промежутку 9 и, проходя сквозь перфорированную стенку 7, диффундирует в слой 6 катализатора. Учитывая это, согласно показанному на чертежах примеру, слой 6 катализатора открыт сверху, а у перфорированных боковых стенок 7 и 8 верхние части непроницаемы для газа с тем, чтобы газы-реагенты пересекали слой 6 катализатора, двигаясь по существу в осевом-радиальном направлении.

В соответствии с настоящим изобретением благодаря по существу параллельному расположению теплообменников 13 в соответствующих рядах газовый поток газов-реагентов пересекает слой 6 катализатора в направлении, перпендикулярном продольной оси Х корпуса 2, и, частично, по существу параллельными друг другу. Иллюстрацией служит траектория движения газов-реагентов внутри слоя 6 катализатора, показанная на фиг.1 и 3.

В частности, каждая параллельная часть газового потока газов-реагентов, после того, как она пересекла область 26 начала реакции в по существу адиабатических условиях, продолжает движение в слое 6 катализатора вдоль каталитического слоя с неизменной площадью сечения между смежными теплообменниками соответствующего ряда, что обеспечивает высокую эффективность теплообмена с теплоносителем (поток газов-реагентов), находящимся внутри теплообменников 13 без излишних нагрузочных потерь. В результате достигается более высокая продуктивность преобразования реагентов в продукты реакции, а также снижение относительного энергопотребления.

Таким образом, образуется газовая смесь, содержащая реагенты и продукты реакции, которая, выходя из слоя 6 катализатора сквозь перфорированную стенку 8, собирается в зазоре 10, выполняющем функцию коллектора, а отсюда отводится из реактора 1 через выпускной канал 25 и соответствующий выходной патрубок 26 на верхнем днище 4.

В представленном таким образом изобретении специалистом могут быть без труда сделаны модификации и изменения, которые охватываются областью притязаний, определяемой приложенной формулой изобретения.

Реферат

Изобретение относится к изотермическому реактору для проведения экзотермических или эндотермических гетерогенных реакций. Изотермический реактор содержит цилиндрический наружный корпус, имеющий продольную ось, слой катализатора, размещенный в корпусе и снабженный противолежащими перфорированными боковыми стенками для ввода газового потока реагентов и вывода газового потока продуктов реакции и теплообменный блок, погруженный в слой катализатора и предназначенный для пропуска через него теплоносителя. Слой катализатора ограничен по краям противолежащими перфорированными боковыми стенками, причем между корпусом и этими боковыми стенками образованы первый и второй промежутки. Теплообменный блок содержит ряд теплообменников, расположенных параллельно друг другу и параллельно направлению, в котором слой катализатора пересекается газовым потоком реагентов. Преимущество изобретения состоит в простоте и эффективности создания изотермического реактора с высоким коэффициентом теплообмена, что обеспечивает высокие показатели продуктивности химической реакции и затрат энергии. 3 з.п. ф-лы, 3 ил.

Комментарии