Реактор для осуществления гетерогенно катализируемых газофазных реакций и его применение - RU2727172C2

Код документа: RU2727172C2

Чертежи

Описание

Изобретение относится к реактору для осуществления гетерогенно катализируемых газофазных реакций и применению указанного реактора.

Температура реакции в реакторах, используемых для осуществления гетерогенно катализируемых газофазных реакций, часто достигает значений, находящихся в примерном интервале от 600 до 1500°C, в частности, от 800 до 1000°C.

Для того чтобы уберечь кожух работающего под давлением реактора от воздействия указанных высоких температур, гетерогенный катализатор, который часто находится в виде сыпучей массы, загружают в катализаторные корзины, которые опираются на расположенные на кожухе реактора пригодные опоры, кронштейны или консоли. В качестве материала подобных катализаторных корзин, как правило, используют металлические сплавы. В процессе эксплуатации реактора катализаторная корзина расширяется, причем линейное расширение типичного никель-хромового сплава с коэффициентом линейного расширения от 18×10-6 до 20×10-6 1/К (например, жаропрочного сплава Inconel™ 600, номер материала 2.4816) при температуре реакции 1000°C и диаметре реактора 5 метров находится в примерном диапазоне от 80 до 90 мм. Вследствие подобного расширения металлической корзины сыпучая масса гетерогенного катализатора оседает в краевой зоне корзины. При многократном пуске и останове реактора повторяется цикл нагревания и охлаждения, в результате чего наблюдается постоянное дальнейшее увеличение глубины ямы, образующейся в краевой зоне катализаторной корзины в связи с оседанием сыпучей массы катализатора. В свою очередь, это обусловливает формирование байпасного газового потока в краевой зоне сыпучей массы катализатора. Кроме того, происходящая во время охлаждения термическая усадка катализаторной корзины может обусловливать раздавливание частиц катализатора. Таким образом, в зависимости от применения соответствующего реактора вынуждены считаться с потерями выхода, повышенным проскоком вредных веществ или ускоренным старением катализатора. Другой проблемой является снижение прочности металлических сплавов при высоких температурах реакции. При этом в наибольшей степени страдает катализаторная решетка, которая служит опорой для сыпучей массы катализатора. Этому можно противодействовать, помещая катализаторную решетку на охлаждаемые поверхности, например, охлаждающие трубы или трубные решетки. Однако поскольку катализаторная решетка и катализаторная корзина расширяются по-разному, может происходить деформирование или даже разрыв внутренних устройств. Это, в свою очередь, приводит к сокращению срока службы реактора с соответствующими негативными экономическими последствиями.

С учетом вышеизложенного в основу настоящего изобретения была положена техническая задача предложить реактор для осуществления гетерогенно катализируемых газофазных реакций при высоких температурах, что позволило бы в значительной мере устранить указанные выше проблемы.

Указанная техническая задача согласно изобретению решается с помощью реактора, отличительные признаки которого приведены в пункте 1 формулы изобретения. Предпочтительные улучшенные варианты конструктивного исполнения предлагаемого в изобретении реактора представлены в соответствующих зависимых пунктах.

Объектом настоящего изобретения является реактор для осуществления гетерогенно катализируемых газофазных реакций с одним встроенным элементом или несколькими встроенными элементами, последовательно расположенными в направлении течения газовой смеси гетерогенно катализируемой газофазной реакции через реактор, причем встроенные элементы распространяются по всему поперечному сечению реактора. Предлагаемый в изобретении реактор отличается тем, что один или несколько встроенных элементов по меньшей мере частично, предпочтительно полностью выполнены из керамического волокнистого композиционного материала.

Под встроенными элементами предпочтительно подразумеваются встроенные элементы, предназначенные для размещения гетерогенного катализатора. Под встроенными элементами могут подразумеваться также порожние элементы, через которые не протекает реакционный газ, и которые, соответственно, обычно не содержат катализаторный материал. Подобными порожними элементами могут являться так называемые холостые тела, которые могут быть смонтированы вместо содержащих катализатор встроенных элементов, например, в случае, если реактор работает с недостаточной нагрузкой. Холостые тела должны быть выполнены таким образом, чтобы можно было предотвратить байпасное течение реакционных газов. В соответствии с этим холостые тела предпочтительно выполнены в виде пластин или коробов.

Предусматриваемое в изобретении использование встроенных элементов из керамических волокнистых композиционных материалов, которые характеризуются пониженным термическим расширением и повышенной высокотемпературной прочностью, позволяет устранить или существенным образом ограничить указанные выше проблемы, возникающие при использовании внутренних устройств из металлических сплавов.

Отдельные компоненты встроенных элементов, прежде всего те из них, которые не обладают критичными в отношении термического расширения характеристиками, могут быть выполнены также из других материалов, отличающихся от керамического волокнистого композиционного материала, причем примерами подобных компонентов прежде всего являются решетки или сетки, которые прочно не соединены с базовой структурой внутренних устройств. Встроенные элементы особенно предпочтительно почти полностью, более предпочтительно полностью выполнены из керамического волокнистого композиционного материала.

Керамический волокнистый композиционный материал, в частности, сформирован из керамической матрицы, в которую внедрены керамические волокна.

Используемые согласно изобретению керамические волокнистые композиционные материалы отличаются тем, что они содержат керамические волокна, в частности, длинные волокна, которые в виде намотанного тела или в виде текстиля внедрены в матрицу из керамических частиц. Речь при этом идет об армированной волокнами керамике, композиционной керамике или простой волокнистой керамике. При этом матрица и волокна в принципе могут состоять из любых известных керамических материалов, причем керамическим материалом может являться также углерод.

В качестве волокон используют армирующие волокна, которые относятся к классам оксидных, карбидных, нитридных, или соответственно, углеродных волокон, а также волокон из SiBCN. Под волокнами керамического композиционного материала, в частности, подразумеваются волокна из оксида алюминия, муллита, карбида кремния, оксида циркония и/или углерода. При этом муллит состоит из смешанных кристаллов оксида алюминия и оксида кремния. Предпочтительным является использование волокон как из оксидной керамики (Al2O3, SiO2, муллита), так и из неоксидной керамики (С, SiC).

Керамическая матрица и/или керамические волокна предпочтительно выполнены из оксидной керамики. Еще более предпочтительно встроенные элементы состоят из минералокерамических волокон, которые внедрены в минералокерамическую матрицу. Подобные минералокерамические системы отличаются особенно высокой химической стабильностью и долговечностью, в связи с чем их можно использовать в средах, в которых к подобным системам предъявляются особенно высокие требования, в частности, в коррозионноактивных реакционных средах. Подобная минералокерамическая система может включать также смеси разных минералокерамических волокон.

Предпочтительному использованию подлежат устойчивые к ползучести волокна, то есть волокна, которые в температурной области ползучести (до 1400°C) характеризуются отсутствием остаточной деформации (то есть удлинения при ползучести) или лишь минимальным повышением этого показателя во времени. Согласно данным фирмы 3М (смотри NEXTEL™ Ceramic Textiles Technical Notebook, 3М, 2004) волокна марки NEXTEL™ характеризуются следующими значениями предельной температуры для остаточного удлинения 1% после воздействия растягивающей нагрузки 70 МПа в течение 1000 часов: 875°C (NEXTEL™ 440), 1010°C (NEXTEL™ 550 и NEXTEL™ 610), 1120°C (NEXTEL™ 720). С химической точки зрения повышенная длительная прочность волокон характеризуется тем, что она может быть обеспечена при высоких рабочих температурах прежде всего в условиях воздействия атмосферного воздуха.

Диаметр волокон предпочтительно составляет от 10 до 12 мкм. Волокна предпочтительно переплетают друг с другом (обычно посредством полотняного или сатинового переплетения) в текстильные полотна, вяжут в круглый трикотаж или в виде пучка волокон наматывают вокруг формы. Для формирования системы керамического композиционного материала пучки волокон или волокнистую ткань пропитывают, например, шликером, который содержит компоненты будущей керамической матрицы, предпочтительно оксид алюминия или муллит (смотри, например, Schmucker, М. (2007): "Faserverstärkte oxidkeramische Werkstoffe", Materialwissenschaft und Werkstofftechnik, 38(9), 698-704). В результате заключительной термической обработки, которую выполняют при температурах выше 700°C, образуется структура высокопрочного композиционного материала из керамических волокон и керамической матрицы, прочность при растяжении которой предпочтительно составляет более 50 МПа, предпочтительно более 70 МПа, более предпочтительно более 100 МПа, в частности, более 120 МПа.

В качестве керамического волокнистого композиционного материала предпочтительно используют комбинации SiC/SiC, С/С, C/SiC, AI2O3/AI2O3 и/или муллит/муллит. При этом перед косой чертой указан тип материала волокон, а после косой черты тип материала матрицы. В качестве матричной системы для структуры керамического волокнистого композиционного материала можно использовать также силоксаны, кремнийсодержащие исходные вещества и самые разнообразные оксиды, например, также оксид циркония.

В соответствии с настоящим изобретением предпочтительному использованию подлежат волокнистые композиционные материалы на основе минералокерамических волокон, например, волокон 3М™ NEXTEL™ 312, NEXTEL™ 440, NEXTEL™ 550, NEXTEL™ 610 или NEXTEL™ 720. Особенно предпочтительным является использование волокон NEXTEL 720. Данные волокна рассчитаны на длительную эксплуатацию при температуре 1370°C. Коэффициент расширения этих волокон составляет 6,0×10-6/К. Волокна NEXTEL™ 720 можно использовать, например, в виде текстильных матов.

Матрица характеризуется степенью наполнения волокнами (объемным содержанием волокон в структуре композиционного материала) от 20 до 40%, тогда как общее содержание твердого вещества в структуре композиционного материала составляет от 50 до 80%. Керамические волокнистые композиционные материала на основе оксидных керамических волокон отличаются химической стойкостью как в окисляющей, так и в восстанавливающей газовой атмосфере, то есть отсутствием изменения массы после хранения на воздухе при 1200°C в течение 15 часов (смотри NEXTEL™ Ceramic Textiles Technical Notebook, 3М, 2004) и термической стабильностью до температур выше 1300°C. Керамические волокнистые композиционные материала характеризуются квазидуктильным поведением при деформации. В соответствии с этим волокнистые композиционные материалы обладают термостойкостью согласно стандарту DIN EN 993-11 и квазивязким поведением при разрушении. Таким образом, разрушению той или иной детали предшествует прекращение ее функционирования.

Волокнистый композиционный материал, в частности, минералокерамический волокнистый композиционный материал, обладает следующими предпочтительными свойствами.

Пористость волокнистого композиционного материала предпочтительно составляет от 20 до 50%, а, следовательно, он не является газонепроницаемым материалом согласно приведенному в стандарте DIN 623-2 определению.

Максимальная температура длительной эксплуатации волокнистого композиционного материала предпочтительно составляет от 1000 до 1500°C, предпочтительно от 1100 до 1400°C, в частности, от 1200 до 1300°C.

Волокнистый композиционный материал предпочтительно обладает прочностью в интервале от 50 до 130 МПа, предпочтительно от 70 до 120 МПа, в частности, от 80 до 100 МПа.

Удлинение волокнистого композиционного материала при разрыве (предельная упругая деформация) предпочтительно составляет от 0,2 до 1%.

Волокнистый композиционный материал при заданных эксплуатационных температурах предпочтительно является термостойким (испытание согласно стандарту DIN EN 993-11).

Коэффициент температурного расширения волокнистого композиционного материала предпочтительно находится в интервале от 3 до 12×10-6/К, особенно предпочтительно от 5 до 8×10-6/К.

Волокнистый композиционный материал предпочтительно обладает теплопроводностью в интервале от 0,5 до 30 Вт/м/К, предпочтительно от 2 до 5 Вт/м/К.

Керамический волокнистый композиционный материал может быть изготовлен CVI-методом (химической пропиткой из паровой фазы), пиролизом, в частности, LPI-методом (пропиткой жидким полимером), посредством химической реакции, например, LSI-методом (пропиткой жидким силиконом), или методом WHIPOX™ (намоткой высокопористого окидного композиционного материала).

Оксидные керамические волокнистые композиционные материалы, в частности, обладают следующими свойствами, предпочтительными для их использования согласно настоящему изобретению:

- значениями коэффициента термического расширения (около 4×10-6/К в случае муллита и около 8×10-6/К в случае оксида алюминия), более низкими по сравнению с нержавеющей сталью марки 1.4841 (15×10-6/К),

- небольшим удельным весом (около 2 г/мл в случае муллита в сравнении с 8 г/л в случае нержавеющей стали марки 1.4841),

- сопротивлением ползучести в температурной области до 1300°C,

- химической стойкостью (отсутствием вызывающих потускнение реакций и коррозии),

- возможностью более простого изготовления из оксидных керамических волокнистых композиционных материалов деталей, которые обладают сложной геометрической формой, что обусловлено спецификой соответствующей технологии.

Предлагаемый в изобретении реактор предназначен для осуществления гетерогенно катализируемых газофазных реакций при температуре реакции от 600 до 1500°C, предпочтительно также при температуре реакции от 800 до 1000°C. При этом под температурой реакции имеется понимают максимальную температуру, которая достигается в реакторе во время осуществления гетерогенно катализируемой газофазной реакции.

Предлагаемый в изобретении реактор имеет один или несколько встроенных элементов, которые последовательно расположены в направлении течения газовой смеси гетерогенно катализируемой газофазной реакции через реактор и предназначены для размещения гетерогенного катализатора, который может находиться, в частности, в виде сыпучей массы или в виде монолита. Встроенные элементы соответственно при необходимости в комбинации с холостыми телами распространяются по всему поперечному сечению реактора.

Катализаторный материал может находиться в каждом из встроенных элементов в виде одного или нескольких слоев, например, слоев, обладающих разной каталитической активностью. При использовании катализаторов в виде сыпучей массы слои катализатора и при необходимости могут быть отделены друг от друга расположенными в плоскости сетками. При использовании катализаторов в виде монолитов разные монолиты могут располагаться один над другим.

Предлагаемый в изобретении реактор предпочтительно предназначен для осуществления гетерогенно катализируемых газофазных реакций в промышленном масштабе. В соответствии с этим поперечное сечение реактора в зонах, в которых расположен один встроенный элемент или в которых расположены несколько встроенных элементов, предпочтительно составляет более 0,25 м2, особенно предпочтительно более 1 м2.

Максимальное поперечное сечение реактора предпочтительно находится в интервале от 5 до 50 м2, в частности, от 10 до 30 м2.

Предлагаемый в изобретении реактор может обладать любым поперечным сечением, например, круглым, эллиптическим или многогранным. Реактор предпочтительно обладает круглым или приблизительно круглым поперечным сечением и в соответствии с этим, в целом, предпочтительно обладает цилиндрической, например, также плоскоцилиндрической формой, то есть имеет преимуществнно цилиндрический кожух, что является предпочтительным прежде всего в случае кожухов реакторов, работающих под давлением.

В одном варианте осуществления изобретения один или несколько встроенных элементов, последовательно расположенных в реакторе в направлении течения газовой смеси гетерогенно катализируемой газофазной реакции, выполнены в виде неразъемных встроенных элементов. Определение встроенного элемента «неразъемный» в данном случае означает, что соответствующий встроенный элемент охватывает все внутреннее поперечное сечение реактора и не разделен на другие отдельные встроенные элементы, расположенные друг возле друга. Однако понятие «неразъемный встроенный элемент» не ограничивается монолитным встроенным элементам, то есть в соответствии с настоящим изобретением «неразъемный встроенный элемент» может состоять из нескольких компонентов.

Неразъемный встроенный элемент предпочтительно выполнен в виде неразъемной корзины со сплошной вертикальной боковой стенкой и перфорированным днищем. При этом относительная площадь перфорации днища предпочтительно составляет от 30 до 80%, предпочтительно от 40 до 60%. Днище может быть прочно соединено с корзиной, а также может быть свободным.

В предпочтительном варианте осуществления изобретения, в соответствии с которым реактор обладает цилиндрической формой, боковой стенкой неразъемной корзины является также цилиндрический кожух.

В предпочтительном варианте осуществления изобретения верхний край цилиндрической сплошной вертикальной боковой стенки корзины отогнут наружу, образуя горизонтальную опорную кольцевую шайбу. Благодаря этому предоставляется возможность более простого позиционирования неразъемной корзины на опоре.

Опора предпочтительно выполнена в виде кольцевого кронштейна, закрепленного на внутренней стенке кожуха реактора, в частности, приваренного к кожуху реактора. В качестве материала опоры используют тугоплавкие материалы, в частности, стойкие к высоким температурам стали.

В предпочтительном варианте осуществления изобретения опора выполнена в виде встроенной в кожухе реактора опорной части. Подобная опорная часть включает вертикальную боковую стенку и горизонтальный кольцеобразный выступ, направленный внутрь реактора. Опорная часть предпочтительно выполнена в виде детали с вращательной симметрией, которая может быть изготовлена на токарном или фрезерном станке. Опорная часть кожуха реактора, в частности, может быть вварена в кожух. Опорная часть предпочтительно может быть снабжена также встроенным фланцем.

Между горизонтальной отогнутой кольцевой шайбой на верхнем крае вертикальной боковой стенки и опорой предпочтительно предусмотрена уплотнительная прокладка. Благодаря этому предотвращается нежелательное байпасное течение реакционной газовой смеси. Кроме того, это способствует тепловому изолированию корзины от стенок реактора.

В предпочтительном варианте осуществления изобретения уплотнительная прокладка выполнена из стойких к высоким температурам минеральных волокнистых материалов, например, волокнистых шнуров, однослойных или многослойных волокнистых лент, а также однослойных или многослойных волокнистых матов. В типичных случаях волокна состоят из силикатов щелочно-земельных металлов или из алюмосиликатов.

В качестве материала уплотнительных прокладок особенно предпочтительно используют волокнистые маты, а также способные к набуханию волокнистые маты или ленты, описанные, например, в международной заявке WO/2014/125023 фирмы-заявителя.

Способные к набуханию волокнистые маты представляют собой плоские прокладки, которые расширяются (набухают) при повышенных температурах. Способные к набуханию волокнистые маты, как правило, состоят из силикатов, например, алюмосиликатных волокон, порообразующей слюды, например, вермикулита, и органического связующего.

Волокнистые маты и способные к набуханию волокнистые маты под торговым названием ESFTERAM® поставляет, например, фирма 3М.

Подобные волокнистые маты или способные к набуханию волокнистые маты представляют собой изделия плоской формы, толщина которых находится в примерном диапазоне от 3 до 20 мм, предпочтительно от 5 до 10 мм. Ширина и длина способных к набуханию волокнистых матов определяется технологией их изготовления и соответственно находится в примерном диапазоне от 0,5 до 5 м. Типичный размер способных к набуханию волокнистых матов составляет 1,20 м × 4 м. Способные к набуханию волокнистые маты, как правило, состоят из силикатов (например, из алюмосиликата) предпочтительно в виде волокон, вермикулита, то есть материала, который расширяется при повышении температуры (например, из нетоксичного вермикулита), и органического связующего. Подобные способные к набуханию волокнистые маты под торговым названием INTERAM® поставляет, например, фирма 3М. В предпочтительном варианте органическое связующее находится в виде органических полимерных волокон, в частности, органических полимерных волокон с двумя или более областями плавления. Особенно предпочтительными являются способные к набуханию волокнистые маты, которые содержат силикатные волокна, вермикулит и органические полимерные волокна, поскольку подобные материалы обладают пружинящими свойствами, а, следовательно, обеспечивают отличную герметизацию, что достигается благодаря их натяжению между деталями и перекрытию полостей между ними. Как только при повышении температуры достигается первая или единственная область плавления, органические полимерные волокна начинают плавиться и сшивают (склеивают) находящиеся в виде волокон силикаты. В результате этого силикатные волокна образуют волоконный каркас с полостями, в которые внедрен вермикулит. При повышенной температуре вермикулит создает напряжение в волоконном каркасе и натягивает его. При последующем снижении температуры вермикулит сокращается в объеме, однако волоконный каркас продолжает поддерживать натяжение.

Способные к набуханию волокнистые маты предпочтительно заключают в окружающую их со всех сторон полимерную пленку. После заключения способного к набуханию волокнистого мата в полимерную пленку внутреннее пространство, окружающее полимерную пленку и включающее способный к набуханию волокнистый мат, вакуумируют. Вследствие последующего девакуумирования способный к набуханию волокнистый мат расширяется, причем его толщина по сравнению с вакуумированным состоянием становится вдвое больше. Это позволяет не прикладывая усилий, свободно, с зазорами компановать предназначенные для сборки детали, причем расширяющийся при девакуумировании способный к набуханию волокнистый мат обеспечивает надежную фиксацию деталей. Внутреннее пространство, включающее способный к набуханию волокнистый мат, можно девакуумировать более простым образом, прокалывая или разрезая полимерную пленку. Дополнительно или в качестве альтернативы внутреннее пространство, окружающее полимерную пленку и включающее способный к набуханию волокнистый мат, можно девакуумировать, подвергая способный к набуханию волокнистый мат воздействию повышенной температуры, в результате которого полимерная пленка сгорает. Отдельные вакуумированные способные к набуханию волокнистые маты предпочтительно располагают в ряд с прямоугольным ступенчатым фальцем, соответственно в прямоугольную систему «шпунт-гребень», что обеспечивает герметичность соответствующего соединения.

В одном варианте конструктивного исполнения предлагаемого в изобретении реактора керамический волокнистый композиционный материал для одного или нескольких неразъемных встроенных элементов, например, для неразъемной корзины, выбирают таким образом, чтобы соответствующий встроенный элемент являлся самонесущим. Определение «самонесущий» в данном случае означает, что минералокерамический встроенный элемент в связи с присущей ему структурой в эксплуатационных условиях может самостоятельно без вспомогательных опор воспринимать воздействие механических нагрузок (веса сыпучей массы, собственного веса, обусловленного потерей давления усилия).

В другом предпочтительном варианте осуществления изобретения один или несколько встроенных элементов, последовательно расположенных в направлении течения газовой смеси гетерогенно катализируемой газофазной реакции через реактор, выполнены составными. Под «составным встроенным элементом» в данном случае подразумевается встроенный элемент, состоящий из нескольких идентичных или сходных отдельных встроенных деталей, которые расположены в реакторе рядом друг с другом и совместно в основном полностью распространяются по всему поперечному сечению реактора. В свою очередь, каждая встроенная деталь подобных составных встроенных элементов сама может быть цельной или может состоять из нескольких компонентов.

Один или несколько составных встроенных элементов, последовательно расположенных в направлении течения газовой смеси гетерогенно катализируемой газофазной реакции, могут включать несколько, в частности, три, четыре или более решетки. Решетки предпочтительно свободно позиционированы на несущих элементах рядом друг с другом.

Составные встроенные элементы в качестве альтернативы или в дополнение к решеткам могут включать несколько, в частности, три, четыре или более отдельные корзины, соответственно снабженные собственными боковыми стенками и перфорированным днищем. Корзины предпочтительно свободно позиционированы рядом друг с другом непосредственно на несущих элементах или на расположенными над опорными элементами решетках. Отдельные корзины предпочтительно герметизированы относительно друг друга, а также относительно внутренней стенки кожуха реактора, в частности, посредством вышеописанных волокнистых матов или другого пригодного материала для заполнения швов.

Решетками в данном случае являются плоские перфорированные пластины, непосредственно на которые может быть помещен катализаторный материал в виде сыпучей массы или монолитов или которые служат опорой для корзин. Решетки являются проницаемыми для газа, а, кроме того, выполнены таким образом, что они служат надежной опорой для катализаторного материала или корзин. В соответствии с настоящим изобретением «корзины» также имеют газопроницаемое днище и также могут быть заполнены катализаторным материалом в виде сыпучей массы или монолитов. Кроме того, корзины в отличие от решеток снабжены выступающими вверх боковыми стенками, которые ограничивают катализаторный материал по бокам. В корзинах или на решетках, как указано выше, также могут находиться несколько слоев катализатора, например, слоев, обладающих разной каталитической активностью.

Система несущих элементов, на которых соответственно рядом друг с другом расположены отдельные корзины и/или отдельные решетки, должна быть способна пропускать газовую смесь гетерогенно катализируемой газофазной реакции. Подобная способность может быть реализована благодаря расположению нескольких несущих элементов, например, стержнеобразных несущих элементов, на определенном расстоянии друг от друга, и/или благодаря использованию перфорированных несущих элементов, причем перфорацией для пропускания газа прежде всего предпочтительно снабжают плоские несущие элементы.

Несущие элементы и составные внутренние устройства предпочтительно полностью или частично выполнены из керамических волокнистых композиционных материалов. В подобном случае несущие элементы можно формировать в виде геометрически простых и технологичных деталей, которые обладают оптимизированной высокой прочностью. В качестве несущих элементов используют, в частности, тавры, двутавры или профилированные, в частности, волнистые перфорированные элементы. Составные внутренние устройства, в частности, решетки и корзины, которые опираются на несущие элементы, могут являться конструктивно сложными деталями, например, деталями с тонкой решетчатой структурой днища, что обусловливает отсутствие потерь давления при пропускании газа. Поскольку составные внутренние устройства опираются на стабильные несущие элементы, прочность внутренних устройств может быть понижена в пользу повышения их сложности.

В варианте осуществления изобретения с расположенными на несущих элементах составными встроенными элементами предпочтительно как составные встроенные элементы, так и несущие элементы выполнены из керамических волокнистых композиционных материалов. При этом для несущих элементов предпочтительно выбирают волокнистый композиционный материал, который обладает более высокой прочностью по сравнению с керамическим волокнистым композиционным материалом, предназначенным для встроенных элементов.

Таким образом, в соответствии с указанным выше вариантом в случае несущих элементов, которые по сравнению со встроенными элементами обладают более простой геометрической формой, в матрицу могут быть внедрены более длинные волокна и благодаря этому может быть обеспечена более высокая прочность керамического волокнистого композиционного материала по сравнению с материалом для встроенных элементов, которые, как правило, обладают более сложной геометрической формой.

В предпочтительном варианте осуществления изобретения предусмотрены два, три или более встроенных элемента, которые последовательно расположены в реакторе с возможностью пропускания через них газовой смеси гетерогенно катализируемой газофазной реакции.

В указанном выше варианте между отдельными встроенными элементами могут быть предусмотрены соответствующие устройства для дополнительной подачи питания, а также смесительные устройства для добавляемого газа.

В указанном выше варианте осуществления изобретения с двумя, тремя или более последовательно расположенными встроенными элементами реактор предпочтительно может обладать конической формой, преимущество которой, в частности, состоит также в том, что опоры на внутренней поверхности реактора не мешают замене отдельных встроенных элементов, а, следовательно, подобная замена может быть выполнена проще.

К предпочтительным сферам использования предлагаемого в изобретении реактора относится его применение в качестве печи для сжигания или топочной камеры (например, для полного окисления/сжигания органических соединений), реактора для частичного окисления органических соединений (например, получения формальдегида окислением метанола), реактора для получения синтез-газа, в частности, посредством частичного окисления или автотермического риформинга природного газа или обратимой конверсии водяного газа, реактора для окисления аммиака, соответственно частичного окисления в присутствии аммиака (например, для получения акрилонитрила из пропилена и/или акролеина или метакрилонитрила из изобутилена и/или метакролеина), реактора для дегидрирования, в частности, для окислительного дегидрирования углеводородов (например, получения пропилена из пропана), реактора для окисления неорганических соединений (например, окисления SO2 или получения азотной кислоты окислением аммиака) или реактора для очистки отходящих газов (например, деструкции N2O и каталитического дожигания или для очистки дымовых газов).

Ниже изобретение более подробно рассмотрено на примере предпочтительных вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

на фиг. 1 схематическое продольное сечение предлагаемого в изобретении реактора с неразъемным встроенным элементом в первом варианте конструктивного исполнения,

на фиг. 2 вид реактора, соответствующий приведенному на фиг. 1 (второй вариант конструктивного исполнения неразъемного встроенного элемента),

на фиг. 3 вид реактора, соответствующий приведенному на фиг. 1 (третий вариант конструктивного исполнения неразъемного встроенного элемента),

на фиг. 4 деталь показанного на фиг. 3 реактора,

на фиг. 5 вид реактора, соответствующий приведенному на фиг. 1 (четвертый вариант конструктивного исполнения неразъемного встроенного элемента),

на фиг. 6 вид реактора, соответствующий приведенному на фиг. 1 (пятый вариант конструктивного исполнения неразъемного встроенного элемента),

на фиг. 7 вид реактора, соответствующий приведенному на фиг. 1 (шестой вариант конструктивного исполнения неразъемного встроенного элемента),

на фиг. 8 вид реактора, соответствующий приведенному на фиг. 1 (седьмой вариант конструктивного исполнения неразъемного встроенного элемента),

на фиг. 9 продольное сечение конического реактора с тремя последовательно расположенными неразъемными встроенными элементами,

на фиг. 10 схематическое продольное сечение реактора в предпочтительном варианте конструктивного исполнения с составным встроенным элементом,

на фиг. 11 сечение по указанной на фиг. 10 линии А-А,

на фиг. 12 сечение по указанной на фиг. 10 линии В-В,

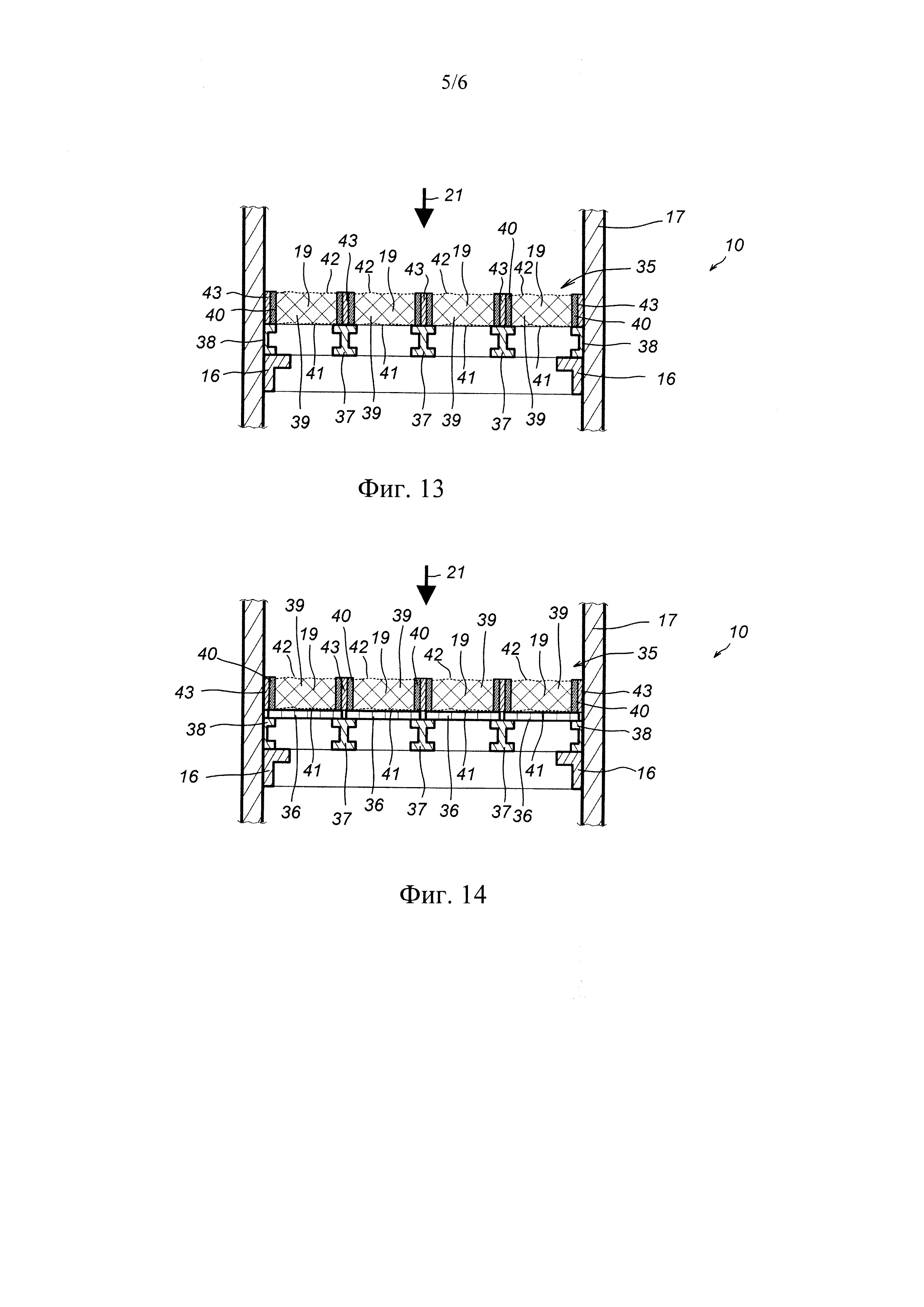

на фиг. 13 вид реактора, соответствующий приведенному на фиг. 10 (второй вариант конструктивного исполнения составного встроенного элемента),

на фиг. 14 вид реактора, соответствующий приведенному на фиг. 10 (третий вариант конструктивного исполнения составного встроенного элемента),

на фиг. 15 вариант конструктивного исполнения несущего элемента для составных встроенных элементов (продольное сечение),

на фиг. 16 переспективное изображение показанного на фиг. 15 несущего элемента.

Встроенные элементы в различных вариантах конструктивного исполнения, которые выполняют одинаковую или соответствующую функцию, обозначают на чертежах одними и теми же позициями.

На фиг. 1 показано продольное сечение части реактора 10 с неразъемным встроенным элементом 11. В приведенном на этом чертеже примере неразъемный встроенный элемент 11 выполнен в виде корзины 12, которая по бокам ограничена вертикальной боковой стенкой 13, а с нижней стороны перфорированным днищем 14. Вертикальная боковая стенка 13 корзины 12 в верхней части переходит в отогнутую наружу горизонтальную кольцевую шайбу 15, которая прилегает к опоре 16, соединенной со стенкой 17 реактора 10, например, посредством сварки. Кольцевая шайба 15 корзины 12 герметизирована относительно опоры 16 посредством уплотнительной прокладки 18. В корзине 12 находится катализаторный материал 19, например, в виде сыпучей массы частиц катализатора или в виде монолитного катализатора. Корзина 12 сверху может быть закрыта сеткой 20 из благородного металла. Стрелка 21 показывает направление газового потока, пропускаемого через реактор 10 при осуществлении гетерогенно катализируемой газофазной реакции.

В представленном на фиг. 2 варианте конструктивного исполнения предлагаемого в изобретении реактора для надежного позиционирования сетки из благородного металла и насыпного слоя катализатора дополнительно выше горизонтально отогнутой кольцевой шайбы 15 предусмотрен утяжеляющий элемент 22, например, одна или несколько перекрывающих колодок или проходящее по периметру перекрывающее кольцо.

Опора 16 находится в зоне реактора 10, которая подвержена особенно сильному термическому воздействию, поскольку в этой зоне протекает также гетерогенно катализируемая газофазная реакция. В связи с этим технологически обусловленным требованием является надежное крепление опоры 16 к внутренней стенке кожуха реактора 17. В представленном на фиг. 3 варианте конструктивного исполнения данная проблема решается благодаря тому, что кожух реактора 17 обладает составной конструкцией и имеет опорную часть 23, которая вставлена в кожух реактора 17 на уровне встроенного элемента 11 и соединена с остальным кожухом реактора посредством сварных соединений 24. Опорная часть 23 кожуха реактора 17 имеет боковую стенку 25 и выступающий вовнутрь кольцеобразный выступ 26, который служит опорой для встроенного элемента, причем боковая стенка 25 совместно с выступом 25 образуют монолитную деталь. Боковая стенка 25 вертикально продолжается выше и ниже кольцеобразного выступа 26, а, следовательно, образует часть кожуха реактора. Опорная часть 23 вместе с направленным вовнутрь выступом 26 может быть изготовлена в виде монолитной детали на токарном или фрезерном станке. Для наглядности подобная образующая опорную часть 23 деталь показана также на фиг. 4. Поскольку сварные соединения 24 расположены на значительном расстоянии от подверженной особенно сильному термическому воздействию зоны, находящейся вблизи корзины 12, представленный на фиг. 3 вариант конструктивного исполнения позволяет легче избежать возникновения обусловленных высокими температурами проблем при креплении опоры.

На фиг. 5 представлен четвертый вариант реактора с неразъемным встроенным элементом. Встроенный элемент 11 также имеет конструкцию корзины 12, однако в отличие от приведенных на фиг. 1-3 вариантов, в соответствии с которыми верхний край вертикальной боковой стенки 13 отогнут в горизонтальной плоскости, образуя кольцевую шайбу для подвешивания корзины 12 на опоре 16, в четвертом варианте корзина 12 в целом смонтирована на опоре 16, причем между корзиной 12 и опорой 16 также находится уплотнительное кольцо 18.

На фиг. 6 приведено продольное сечение неразъемного встроенного элемента 11 в виде корзины 12 в другом предпочтительном варианте конструктивного исполнения, причем между боковой стенкой 13 корзины 12 и опорой 16 предусмотрен выполненный из высокотемпературной керамики изолирующий элемент 27, который предназначен для термической защиты стенки кожуха 17 реактора, в особенности боковой стенки 25 опорной части 23. В данном примере опора 16 является частью выточенной на токарном станке опорной части 23, более детально показанной на фиг. 3. Однако подобный изолирующий элемент 27, разумеется, можно использовать также в комбинации с показанными на фиг. 1, 2 и 5 опорами 16.

На фиг. 7 приведено продольное сечение неразъемного встроенного элемента 11 в другом предпочтительном варианте конструктивного исполнения, причем кожух 17 реактора 10 обладает составной конструкцией. Верхняя и нижняя части 28, 29 кожуха реактора, в меньшей степени подверженные термическому воздействию, выполнены из недорогой обыкновенной стали. В зоне расположения встроенного элемента 11 кожухом реактора 17 является промежуточное кольцо 30 из высокотемпературной стали. В данном примере конструктивного исполнения верхняя и нижняя части 28, 29 кожуха снабжены соединительными фланцами 31, 32, между которыми запрессовано промежуточное кольцо 30 с использованием уплотнительных элементов 33. Подобная конструкция допускает также возможность несложной разборки реактора 10 с целью его технического обслуживания.

В представленном на фиг. 8 улучшенном варианте показанного на фиг. 7 реактора в зоне расположения выполненного из высокотемпературной стали промежуточного кольца 30 кожуха 17 дополнительно предусмотрен сварной манжетный уплотнитель 34.

На фиг. 9 приведено продольное сечение предлагаемого в изобретении реактора 10 в другом предпочтительном варианте конструктивного исполнения. В соответствии с данным вариантом в реакторе 10 для примера расположены три неразъемных встроенных элемента 11, которые последовательно расположены в направлении течения газовой смеси и обладают конструкцией представленной на фиг. 1 корзины 12, подробно описанной выше. В данном примере конструктивного исполнения кожуха 17 реактора 10 сужается в направлении сверху вниз, благодаря чему несмотря на прочное соединение опор 16 с кожухом 17 отдельные корзины 12 можно легко извлечь из реактора 10 через непоказанное на чертеже верхнее монтажное отверстие. Между отдельными встроенными элементами могут быть предусмотрены непоказанные на фиг. 9 устройства для подачи промежуточного газа, выпускное устройство или перемешивающие устройства.

На фиг. 10 приведено продольное сечение предлагаемого в изобретении реактора 10 со встроенным элементом в другом предпочтительном варианте конструктивного исполнения. Встроенным элементом в данном случае является составной встроенный элемент 35. Отдельные части составного встроенного элемента 35 образованы решетками 36, расположенными на керамических несущих элементах 37, 38, которые, в свою очередь, лежат на опоре 16. Как показано на фиг. 10, на решетки 36 помещают катализаторный материал 19, например, находящийся в виде сыпучей массы. Однако на решетки 36 может быть помещен также катализаторный материал, например, находящийся в монолитной форме. Решетки 36 обладают решетчатой или иной перфорированной структурой, которая, с одной стороны, может пропускать газовый поток, а, с другой стороны, способна удерживать на решетках катализаторный материал. Решетки 36 предпочтительно находятся на определенном расстоянии друг от друга, что позволяет компенсировать термически обусловленные изменения их размеров.

На приведенном на фиг. 11 сечении по указанной на фиг. 10 линии А-А можно видеть, каким образом решетки 36 расположены в реакторе 10 в горизонтальной плоскости. При этом форма и количество решеток 36 не подвержены каким-либо ограничениям, однако выбраны таким образом, чтобы внутреннее поперечное сечение реактора 11 было перерекрыто решетками с максимальной полнотой при одновременном соблюдении необходимого просвета между решетками. Как следует из приведенного на фиг. 12 сечения по указанной на фиг. 10 линии В-В, керамические несущие элементы 37, используемые в данном примере конструктивного исполнения реактора, обладают поперечным сечением с характерной для двутавра геометрической формой. Несущие элементы 37 в данном примере выполнены в виде прямолинейных несущих элементов. Боковые несущие элементы 38 могут обладать поперечным сечением, например, характерным для швеллера, причем базовая поверхность швеллера прилегает к внутренней стенке кожуха 17 реактора 10. Боковые несущие элементы 38 могут быть выполнены также в виде несущих элементов с геометрической формой, характерной для двутавра. На фиг. 12 схематически представлены оба варианта исполнения боковых несущих элементов. Боковые несущие элементы 38 предпочтительно выполнены в виде сегментов, причем длина элементов 38 приводится в соответствие с внутренней стенкой кожуха реактора 17.

На фиг. 14 приведено продольное сечение предлагаемого в изобретении реактора 10 с составным встроенным элементом 35 в другом предпочтительном варианте конструктивного исполнения. В данном случае составной встроенный элемент состоит из корзин 39, которые опираются непосредственно на прямолинейные несущие элементы 37 с характерной для двутавра геометрической формой и на боковые несущие элементы 38. Керамические корзины 39 заполнены катализаторным материалом 19 в виде насыпных слоев или монолитов. Корзины 39 составного встроенного элемента также снабжены перфорированным днищем и при необходимости сеткой из благородного металла на верхней стороне корзин 39. Однако сетка из благородного металла не предусмотрена. Особым предпочтительным случаем использования сетки из благородного металла является, например, окисление азотной кислотой, при котором сетка сама служит катализатором, тогда как находящиеся в корзинах катализаторы в определенной степени способствуют очистке реакционного газа. Аналогично показанным на фиг. 10-12 решеткам количество и форма корзин 39 также должны быть выбраны таким образом, чтобы корзины полностью распространяются по всему поперечному сечению реактора при одновременном наличии просвета между корзинами. Поскольку катализаторный материал 19 находится только в корзинах 39, зазоры между корзинами должны быть заполнены материалом для заполнения швов 43, например, в виде высокотемпературного волокнистого мата, что позволяет предотвратить байпасное перемещение газового потока. Боковой зазор между корзинами и внутренней стенкой кожуха 17 реактора также заполнен заполнителем 43, предпочтительно изолирующим материалом.

В представленном на фиг. 14 варианте конструктивного исполнения составной встроенный элемент включает керамические корзины 39, заполненные катализаторным материалом в виде сыпучей массы или монолита, а также керамические решетки 36. Корзины 39 опираются на решетки 36, которые, в свою очередь, опираются на керамические несущие элементы 37, 38 аналогично представленным на фиг. 10-12 вариантам. В просветы между корзинами 39 помещен стойкий к высоким температурам материал для заполнения швов 43 в виде высокотемпературных волокнистых матов. В приведенном на фиг. 14 примере опорная площадь корзин 39 соответствует опорной площади решеток 36, однако соответствующие опорные площади могут быть выбраны также независимо от друг с другом таким образом, чтобы, например, одна корзина 39 могла располагаться над несколькими решетками 36.

Минералокерамические несущие элементы могут обладать самой разнообразной формой. Несущие элементы в представленных выше вариантах конструктивного исполнения обладают формой двутавра (несущие элементы 37) или швеллера (несущие элементы 38), в то время как керамические несущие элементы 44, показанные на фиг. 15 и 16, обладают волнистой профилированной перфорированной структурой. При этом на фиг. 15 приведено поперечное сечение несущих элементов 44 с расположенной поверх них решеткой 36, а на фиг. 16 перспективное изображение несущих элементов 44 без решетки. В приведенном на этих чертежах примере каждый несущий элемент 44 представляет собой единичную волну. В результате соединения нескольких подобных несущих элементов 44 друг с другом по соответствующим продольным кромкам 45 возникает показанная на чертежах периодическая структура. Подобным несложным методом можно в промышленном масштабе изготавливать крупноразмерные структуры несущих элементов для реакторов. Однако возможным является также изготовление отдельных несущих элементов 44, состоящих из нескольких последовательностей волн. Как показано на чертежах, несущие элементы 44 снабжены отверстиями 46, через которые может протекать газ газофазной реакции.

Приведенный ниже пример гетерогенно катализируемой газофазной реакции служит для более подробного пояснения настоящего изобретения.

Смесь аммиака с воздухом (12,5% об. NH3, 87,5% об. воздуха) направляют в печь для сжигания аммиака, внутри которой, как показано на фиг. 1, смонтирован неразъемный встроенный элемент. Внутренний диаметр корзины составляет 3,52 м. Реактор эксплуатируют при расходе аммиачно-воздушной смеси 3650 нм3/ч в расчете на кв. метр каталитической сетки. Температура аммиачно-воздушной смеси на входе в реактор составляет 28,4°C, абсолютное давление в реакторе перед платиновой каталитической сеткой составляет 1089 мбар. Аммиак сгорает на платиновой каталитической сетке при температуре около 880°C с образованием продукта реакции, который затем пропускают через находящуюся в корзине каталитически активную насадку и который содержит монооксид азота в качестве основного компонента, а также незначительные количества оксида диазота (N2O, закиси азота, «веселящего газа»). Концентрация веселящего газа в продукте реакции непосредственно после платиновой каталитической сетки, то есть еще до его контакта с находящейся в корзине каталитически активной насадкой, составляет около 1000 млн-1. В расположенной после платиновой сетки корзине находится слой высотой 150 мм из стренг цельного катализатора, которые обладают звездообразным поперечным сечением, диаметром около 6 мм и длиной от 5 до 30 мм и состоят из смеси CuO, ZnO и Al2O3. Корзина имеет боковое ограничение высотой около 250 мм.

Непосредственно после платиновой каталитической сетки (в месте отбора 1), в середине реактора ниже по потоку, непосредственно ниже днища корзины (в месте отбора 2), а также на периферии реактора ниже по потоку, непосредственно под наружной краевой зоной днища корзины (в месте отбора 3) можно отбирать образцы продукта реакции и комбинированным методом газовой хроматографии/масс-спектроскопии анализировать их на концентрацию веселящего газа. Дополнительное место отбора 4 находится ниже по потоку после корзины и последовательно присоединенного котла-утилизатора.

В осуществляемых в сравнительных целях опытах используют корзины одной и той же конструкции (с аналогичными габаритными размерами), одна из которых выполнена из металла (традиционный вариант), а другая из оксидной высокотемпературной волокнистой керамики (в соответствии с изобретением).

Сравнительный пример 1 (не в соответствии с изобретением)

Непрерывное превращение аммиачно-воздушной смеси осуществляют, как указано выше, причем используют металлическую корзину из материала Inconel 600 (номер 2.4816).

В краевой зоне находящейся в корзине каталитически активной насадки возникает воронкообразное углубление в виде ямы глубиной 96 мм. Уровень находящейся над днищем сыпучей массы в краевой зоне не превышает 54 мм (перед началом опыта он составлял 150 мм).

Концентрация веселящего газа, измеряемая в месте отбора 3 практически ниже воронкообразного углубления, составляет 676 млн-1, а в месте отбора 2 она составляет 186 млн-1: в соответствии с этим средняя концентрация веселящего газа, измеряемая ниже по потоку после металлической корзины и последовательно присоединенного ниже по потоку котла-утилизатора (в месте отбора 4), составляет 227 млн-1.

Пример 1 (в соответствии с изобретением)

Для выполнения соответствующего изобретению сравнительного опыта используют корзину из оксидной высокотемпературной волокнистой керамики.

Для изготовления корзины ткань из минералокерамических волокон NEXTEL™ 610 пропитывают содержащим Al2O3 шликером и наслаивают на форму с соответствующими целевой корзине геометрическими параметрами. По завершении выполняемой при 100°C сушки высохший материал отделяют от формы и обжигают при 1250°C.

Непрерывное превращение аммиачно-воздушной смеси осуществляют, как указано выше.

В краевой зоне керамической корзины обнаруживается лишь небольшое воронкообразное углубление в виде ямы глубиной 37 мм в каталитически активной насадке, уровень которой в краевой зоне керамической корзины составляет 113 мм (перед началом опыта он составлял 150 мм).

Концентрация веселящего газа, измеряемая в месте отбора 3 практически ниже воронкообразного углубления, составляет 316 млн-1, а в месте отбора 2 она составляет 190 млн-1: в соответствии с этим средняя концентрация веселящего газа, измеряемая ниже по потоку после минералокерамической корзины и последовательно присоединенного ниже по потоку котла-утилизатора (в месте отбора 4), составляет 199 млн-1.

Таким образом, благодаря использованию корзины из высокотемпературной волокнистой керамики склонность сыпучей массы катализатора к воронкообразованию в связи с низким термическим расширением минералокерамической корзины существенно уменьшается, а, следовательно, концентрация веселящего газа в газовом потоке благодаря менее интенсивному байпасному течению может быть значительно сокращена.

Позиции на чертежах

10 реактор

11 неразъемный встроенный элемент

12 корзина

13 вертикальная боковая стенка

14 перфорированное днище корзины 12

15 кольцевая шайба

16 опора

17 кожух реактора

18 уплотнительная прокладка

19 катализаторный материал

20 сетка корзины 12, выполненная из благородного металла

21 стрелка, указывающая направление течения газовой смеси

22 утяжеляющий элемент

23 опорная часть кожуха реактора

24 сварное соединение

25 боковая стенка

26 кольцеобразный выступ

27 изолирующий элемент

28 верхняя часть кожуха

29 нижняя часть кожуха

30 промежуточное кольцо

31 верхний соединительный фланец

32 нижний соединительный фланец

33 уплотнительный элемент

34 сварной манжетный уплотнитель

35 составной встроенный элемент

36 решетка

37 прямолинейный керамический несущий элемент

38 боковой керамический несущий элемент (предпочтительно припасованный к стенке швеллер)

39 корзина

40 боковая стенка корзины 39

41 перфорированное днище корзины 39

42 сетка корзины 39, выполненная из благородного металла

43 заполняющий швы материал в виде высокотемпературных волокнистых матов

44 волнистый керамический несущий элемент

45 продольная кромка несущего элемента 44

46 отверстие.

Реферат

В заявке описан реактор (варианты) для осуществления гетерогенно катализируемых газофазных реакций с одним встроенным элементом или несколькими встроенными элементами, последовательно расположенными в направлении течения газовой смеси гетерогенно катализируемой газофазной реакции через реактор, причем встроенные элементы распространяются по всему поперечному сечению реактора.Один или несколько встроенных элементов по меньшей мере частично выполнены из керамического волокнистого композиционного материала. Керамический волокнистый композиционный материал сформирован из керамической матрицы, в которую внедрены керамические волокна, в котором керамическая матрица и керамические волокна выполнены из оксидной керамики или керамическая матрица и керамические волокна выполнены из оксидной керамики и керамические волокна имеют диаметр в интервале от 10 до 12 мкм. Благодаря использованию встроенного элемента из высокотемпературной волокнистой керамики склонность сыпучей массы катализатора к воронкообразованию в связи с низким термическим расширением минералокерамической корзины существенно уменьшается. 3 н. и 17 з.п. ф-лы, 2 пр., 16 ил.

Комментарии