Устройство для задания плоскости - RU166020U1

Код документа: RU166020U1

Чертежи

Описание

Полезная модель относится к области строительства, а именно, к устройствам, предназначенным для задания уровня плоскости, и может быть использована, например, при выполнении ремонтных или отделочных работ. При производстве строительных работ, таких как выравнивание и настил полов, укладка плитки, оштукатуривание, облицовка и т.п., необходимо обеспечить плоскостность (ровность) поверхностей. Для задания уровня плоскости вертикальной или горизонтальной поверхности в настоящее время широко используют лазерные индикаторы, позволяющие визуализировать уровень в виде светового луча или световой плоскости. Для задания уровня с помощью световой плоскости чаще всего требуется одна установка вспомогательного устройства, что уменьшает количество технологических операций и повышает точность работ, т.к. многократные переустановки базового уровня вносят дополнительные погрешности. Значимым фактором строительных работ являются сроки выполнения, в связи с чем стремятся использовать конструктивно более простые вспомогательные устройства, позволяющие сократить время на подготовительные работы и снизить трудоемкость технологических операций.

Известен строительный инструмент для выравнивания поверхности (патент № RU 2320837 С1, МПК E04G 21/10, E04F 21/00, опубл. 27.03.2008), содержащий лазерный индикатор горизонтальности или вертикальности, предназначенный для визуализации уровня в виде светового луча. Инструмент выполнен с четырьмя опорами для установки на обрабатываемую поверхность. На каждой опоре установлены зажимы с возможностью перемещения по высоте опоры и фиксации относительно нее. На вертикальном участке каждого зажима выполнена измерительная шкала. Инструмент содержит две направляющие рейки, на которые опирается передвижная рейка, на которой между опорами закреплена рейка-правило. Лазерный индикатор установлен с возможностью проецирования светового луча через соответствующие деления измерительных шкал двух смежных зажимов вдоль требуемого уровня вертикальности или горизонтальности. Однако, при перестановке устройства на следующий участок требуется осуществление новой настройки луча лазерного индикатора, вследствие чего погрешности переустановок накапливаются, что приводит к увеличению отклонения от плоскостности поверхности в целом. При этом выставление светового уровня представляет собой достаточно трудоемкий многоступенчатый процесс.

Известно устройство для установки уровневых маяков при строительных работах (патент № RU 105927 U1, МПК E04G 21/00, опубл. 27.06.2011), содержащее правило-зажим и лазерный уровень, закрепляемый на установочном уголке. Правило снабжено клавишами для зажима/разжима уровневых маяков, водяными уровнями для определения вертикальности и горизонтальности. Вдоль неподвижной части правила с двух сторон нарезана линия для контроля направления лазерного луча. Корпус лазерного уровня прикреплен на магнитной подошве к металлическому установочному уголку, содержит два точечных источника - светодиода, лучи которых развернуты относительно друг друга на 90 градусов. Установочный уголок имеет проушину для крепления к строительной поверхности. Лазерный уровень обеспечивает визуальный контроль плоскостности выравниваемых поверхностей (стен, пола, потолка), выбор толщины оштукатуривания. Лазерный уровень используют в составе известного устройства для задания в виде луча горизонтального или вертикального уровня, по которому затем производят обработку вертикальной или горизонтальной поверхности по всей площади, уже ориентируясь по водяным уровням на правиле. В известном устройстве предусмотрена возможность лишь небольшого поворота установочного уголка при его креплении к поверхности, отсутствует возможность регулировки лазера по высоте относительно плоскости установки. При этом лазер задает направление в виде луча, являющегося базовым для выставления инструмента по водяным уровням, что усложняет производство работ и снижает точность.

Известно устройство маркировки поверхности (патент № ЕР 0833021 В1, МПК E04F 21/00, E04G 21/18, G01C 15/00, опубл. 13.08.2003), применяемое для нанесения меток на поверхности, например, стен и потолков, что обеспечивает возможность задания горизонтальной или вертикальной плоскости, по которой выполняют обработку поверхности. Устройство содержит лазерный источник, создающий световую плоскость и устанавливаемый на заданном расстоянии от обрабатываемой поверхности. Устройство также содержит фотоэлектрический детектор, размещенный в корпусе и позволяющий обнаружить сигнал от лазерного источника. В том же корпусе размещено позиционирующее устройство, а также маркировочное устройство, выполняющее нанесение знака на поверхность, когда фотоэлектрический детектор обнаруживает сигнал от источника. Корпус закреплен на телескопической штанге, которую держит оператор. Корпус снабжен опорными роликами для перемещения вдоль поверхности, на которую требуется нанести метки, задающие уровень. При обнаружении детектором светового сигнала от источника маркировочное устройство автоматически активируется. Известное устройство характеризуется высокой конструктивной сложностью, при этом в его состав входит большое количество электронных компонентов - фотоэлектрический детектор, позиционирующее устройство, маркировочное устройство, что может стать причиной повышения вероятности сбоев в работе устройства.

При выполнении ремонтных и отделочных работ в помещениях применяются лазерные нивелиры, обладающие небольшими габаритами и имеющие возможность не только установки на штатив, но и на пол, а также возможность закрепления на стене.

Известен нивелир (патент № RU 2146356 С1, МПК G01C 9/20, опубл. 10.03.2000), позволяющий задавать положение вертикальной и горизонтальной плоскости и предназначенный для применения как в геодезии, так и при производстве ремонтных и отделочных работ в помещениях. Устройство содержит лазер и приспособление для его установки, представляющее собой пластинчатый корпус (пластина в форме треугольной призмы или круга), снабженный тремя опорными регулировочными винтами. Внутри корпуса вдоль боковой поверхности выполнен замкнутый канал с визирными окнами, представляющий собой жидкостный уровень. На верхней поверхности корпуса расположен съемный стол с установленным на нем лазером. С помощью опорных регулировочных винтов и контроля по жидкостному уровню выставляют верхнюю поверхность приспособления в горизонтальное положение. Лазер на поворотном столе установлен так, что его луч параллелен плоскости стола. При повороте стола вокруг своей оси луч лазера задает уровень горизонтальной плоскости. Для задания положения вертикальной плоскости используют дополнительную приставку, на которую монтируют стол с лазером. Однако, следует отметить достаточно высокую конструктивную сложность известного устройства.

Известен прибор для задания лазерной опорной плоскости (патент № RU 2178546 С1, МПК G01C 5/00, опубл. 20.01.2002), предназначенный для производства работ, выполняемых при монтаже строительных конструкций. Устройство включает опорный элемент с основанием и двумя боковыми подставками, две пары поворотных рычагов, цилиндрическую обойму, в которой размещены лазер, коллиматор, электродвигатель, а также соединенная с его полым валом пентапризма. При выполнении работ оси вращения пентапризмы придают требуемый наклон. Эта ось совмещена с осью цилиндрической обоймы. Развертываемый пентапризмой луч лазера будет описывать в пространстве заданную проектную плоскость. Известное устройство обеспечивает высокую точность результатов построения, однако характеризуется высокой конструктивной сложностью, при этом выставление лазерной плоскости с помощью данного устройства требует высокой технической квалификации специалиста.

Известен нивелир (патент № RU 2343414 С1, МПК G01C 9/00, опубл. 10.01.2009), являющийся устройством, относящимся к строительству и обеспечивающим возможность задания уровня плоскости вертикальной или горизонтальной поверхности при производстве ремонтных или отделочных работ, в частности, при укладке полов, облицовке, оштукатуривании и т.п. Известное устройство, предназначенное для задания плоскости, предлагается в качестве технического решения (прототипа), наиболее близкого по совокупности существенных признаков к заявляемой полезной модели. Известное устройство содержит лазерный построитель световой плоскости, установленный в корпусе, который зафиксирован на штативе, жестко связанном с платформой. Платформа, выполненная в виде пластины, установлена на основании при помощи консоли. Консоль выполнена с возможностью вращения вокруг своей оси и перемещения по основанию. Платформа установлена с возможностью перемещения по внутренним продольным участкам консоли. Таким образом, платформа представляет собой пластину, предназначенную для крепления к ней лазерного построителя световой плоскости и обеспечивающую возможность регулировки его положения относительно основания (т.е. регулировочную пластину). Основание выполнено в форме кольца и установлено на опорах, выполненных с возможностью их регулировки по высоте, что обеспечивает возможность корректировки положения устройства относительно горизонтальной поверхности. Опоры представляют собой регулировочные резьбовые элементы, например, винты. Устройство содержит измерительные шкалы: на штативе (используется при обработке горизонтальных поверхностей, например, полов); по периметру наружного участка основания (для контроля угла между двумя смежными вертикальными поверхностями); вдоль прямолинейных сторон консоли (для контроля уровня «заваленности» вертикальных поверхностей, например, при их выравнивании, оштукатуривании). Ось вращения консоли совпадает с центральной осью симметрии основания, совпадающей, в свою очередь, с центральной продольной осью симметрии лазера.

Для задания уровня плоскости при обработке горизонтальных поверхностей, например, при выравнивании полов, устройство устанавливают в то место, откуда обеспечивается максимальный круговой обзор обрабатываемой горизонтальной поверхности. Включают лазер на проецирование горизонтальной световой плоскости. Ориентируясь на уровень световой плоскости, выставляют направляющие рейки, между которыми нанесен раствор и по которым будет скользить рейка, выравнивающая поверхность между направляющими. Аналогично известное устройство может быть использовано и при задании уровня плоскости вертикальной поверхности, например, при выравнивании поверхности стены. Для этого устройство устанавливают таким образом, чтобы наружный край основания был прижат к стене. Затем путем кругового вращения консоли относительно основания и перемещения платформы выставляют положение вертикальной световой плоскости, после чего осуществляют установку направляющих реек с распорными узлами.

Известное устройство обеспечивает возможность точного задания уровня плоскости, однако при этом оно характеризуется высокой конструктивной сложностью и необходимостью выполнения большого количества котировочных операций с целью выставления лазерного источника, что обуславливает высокую трудоемкость процесса.

Техническим результатом, достижение которого обеспечивается заявляемой полезной моделью, является упрощение конструкции устройства, что позволит оптимизировать задание уровня плоскости обрабатываемой поверхности, а именно, сократить время выполнения работ и снизить трудоемкость процесса.

Для достижения указанного выше технического результата предлагается устройство для задания плоскости, содержащее основание, регулировочную пластину, соединенную с основанием, лазерный построитель световой плоскости, соединенный с регулировочной пластиной, и регулировочные резьбовые элементы.

При этом, согласно заявляемой полезной модели, основание и регулировочная пластина расположены напротив друг друга. Между основанием и регулировочной пластиной размещен лазерный построитель световой плоскости, жестко соединенный с регулировочной пластиной. Основание и регулировочная пластина соединены посредством трех регулировочных резьбовых элементов. Каждый из регулировочных резьбовых элементов установлен с зазором в соответствующем сквозном отверстии регулировочной пластины, снабжен фланцевым ограничителем осевого перемещения, выполненным с возможностью контакта с наружной поверхностью регулировочной пластины, и образует резьбовое соединение с ответным ему направляющим резьбовым элементом, выполненным с внутренней резьбой и жестко соединенным с основанием. Враспор между основанием и регулировочной пластиной вокруг каждого регулировочного резьбового элемента, образующего резьбовое соединение с направляющим элементом, установлена пружина сжатия, обеспечивающая прижим регулировочной пластины к фланцевому ограничителю осевого перемещения.

Соединение основания и регулировочной пластины посредством регулировочных резьбовых элементов, каждый из которых установлен с зазором в соответствующем сквозном отверстии регулировочной пластины и образует резьбовое соединение с ответным ему направляющим элементом, выполненным с внутренней резьбой и жестко соединенным с основанием, а также обеспечение возможности прижима наружной поверхности регулировочной пластины к фланцевому ограничителю осевого перемещения (которым снабжен каждый из регулировочных резьбовых элементов) с помощью пружины сжатия, установленной враспор между основанием и регулировочной пластиной вокруг каждого регулировочного элемента, образующего резьбовое соединение с направляющим элементом, позволяет в результате вращательного движения (вкручивания или выкручивания) регулировочных резьбовых элементов в ответных направляющих элементах изменять положение регулировочной пластины относительно основания. Применение трех регулировочных элементов является оптимальным для регулировки положения пластины, так как положение плоскости определяется тремя точками. Лазерный построитель световой плоскости обеспечивает возможность визуализации уровня плоскости. Установка лазерного построителя световой плоскости между основанием и регулировочной пластиной, расположенными напротив друг друга, обеспечивает наиболее удобный доступ (со стороны наружной поверхности регулировочной пластины) к регулировочным элементам, позволяющий быстро выполнить регулировку. Кроме того, следует отметить, что такое расположение лазерного построителя световой плоскости позволяет приблизить его (а значит, и световую плоскость) к основанию, которое устанавливают на обрабатываемую поверхность, что зачастую технологически дополнительно упрощает задание уровня плоскости. Жесткое соединение лазерного построителя световой плоскости с регулировочной пластиной обеспечивает возможность изменения положения лазера совместно с регулировочной пластиной при выкручивании или вкручивании регулировочных резьбовых элементов в направляющих элементах при регулировке положения световой плоскости. Заявляемое устройство по сравнению с прототипом обладает более простым конструктивным выполнением, благодаря которому обеспечивается возможность простого, быстрого и точного выставления положения световой плоскости, необходимого для задания уровня плоскости обрабатываемой поверхности.

С целью оптимизации регулировки положения лазерного построителя световой плоскости оси трех регулировочных резьбовых элементов, соединяющих основание и регулировочную пластину, равноудалены друг от друга, т.е. в плане расположены в вершинах равностороннего треугольника. Такое выполнение позволяет обеспечить оптимальную стабильность положения регулировочной пластины и сократить время выставления плоскости.

С целью обеспечения более надежной фиксации положения устройства на горизонтальной поверхности, а также обеспечения возможности простой и удобной его установки на вертикальной или наклонной поверхности в основании устройства выполнено два монтажных отверстия. Например, это могут быть монтажные проушины.

С целью обеспечения возможности без усложнения конструкции устройства дополнительно уменьшить (при технологической необходимости) расстояние между световой плоскостью и базовой обрабатываемой поверхностью в основании устройства для задания плоскости выполнено отверстие, размеры которого превышают соответствующие габариты (т.е. длину и ширину) корпуса лазерного построителя световой плоскости.

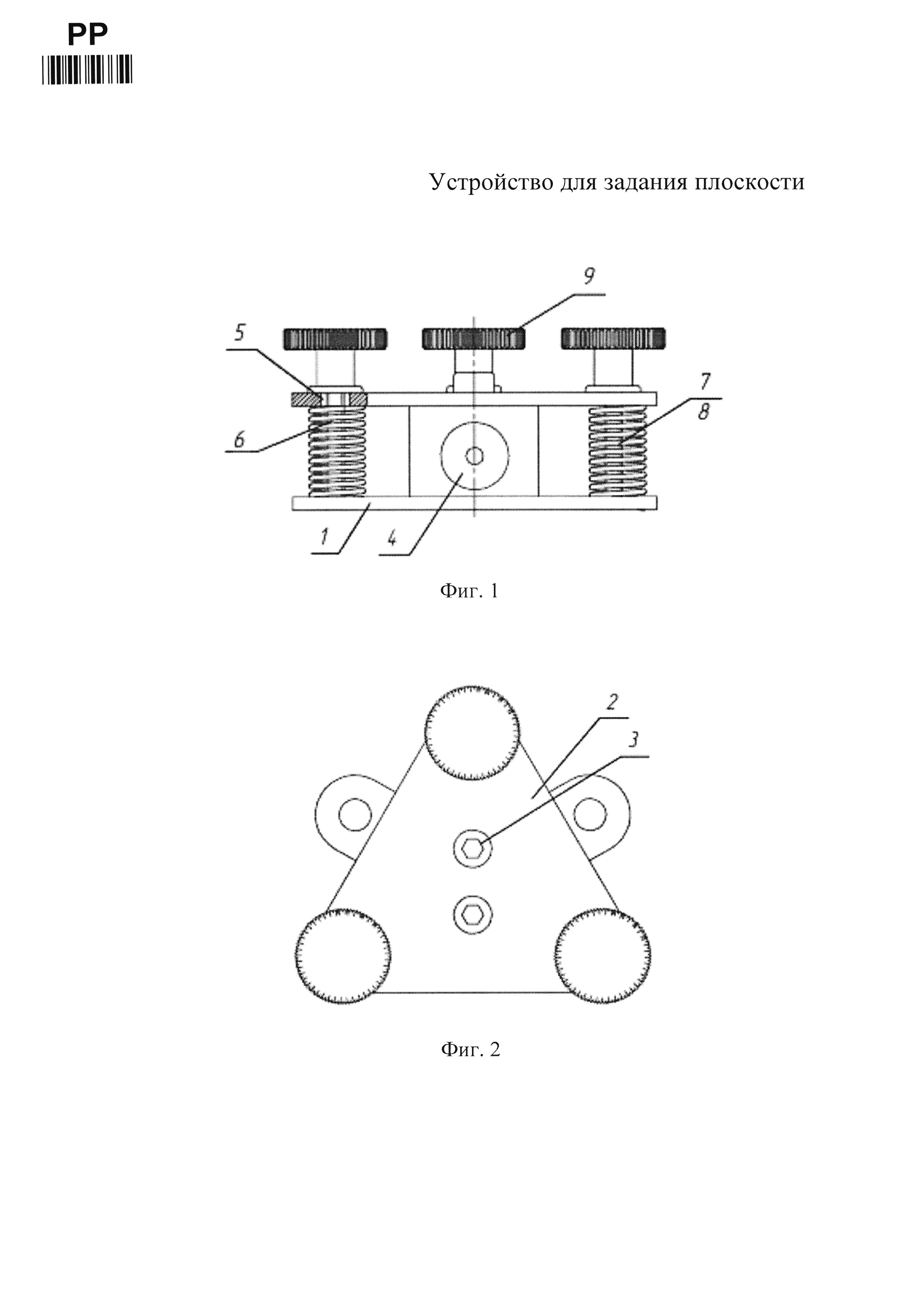

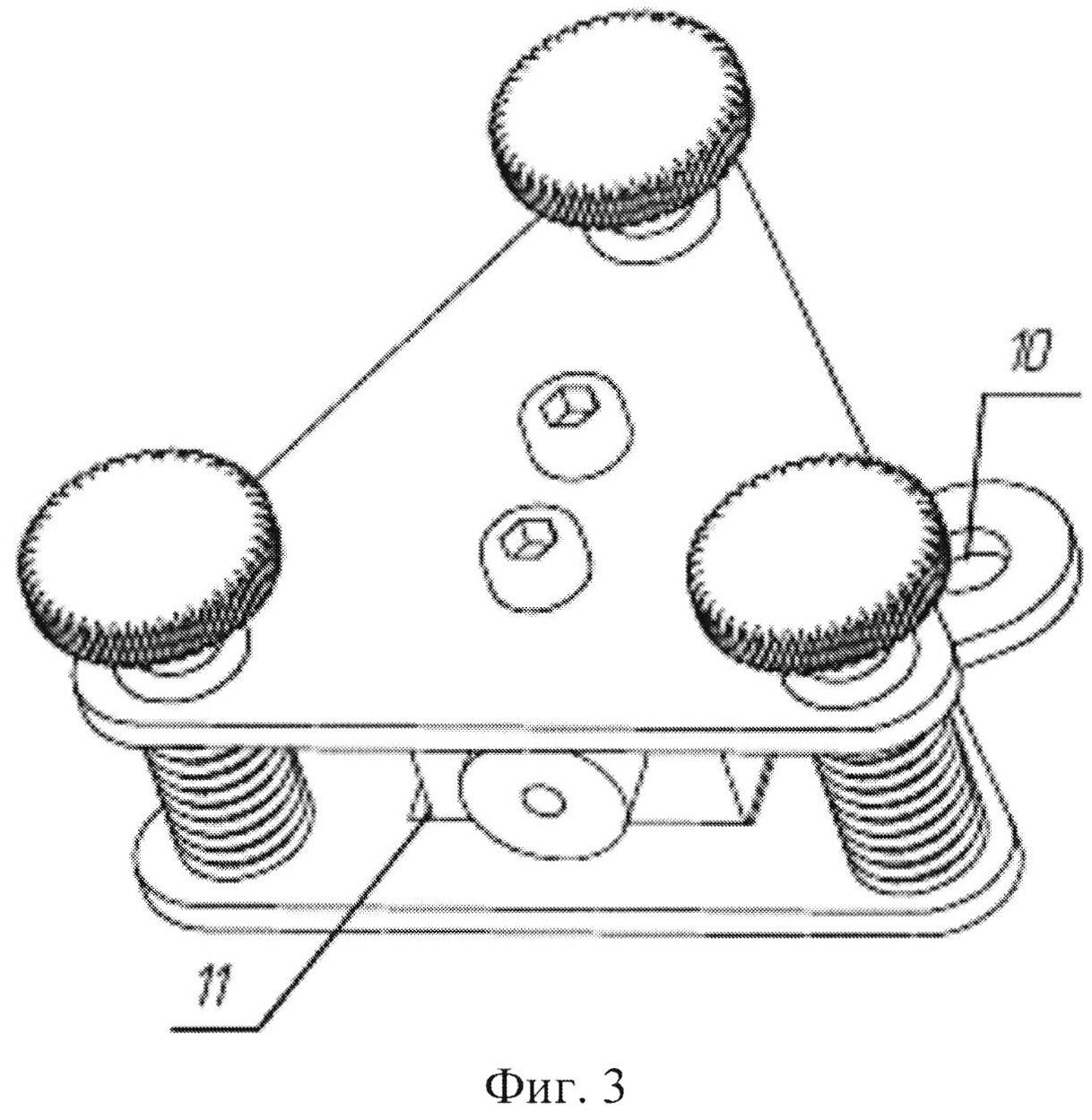

Графические материалы содержат пример конкретного выполнения заявляемого технического решения. На фиг. 1 представлено устройство для задания плоскости, главный вид, на фиг. 2 - вид сверху, на фиг. 3 - общий вид, аксонометрическая проекция.

Устройство для задания плоскости содержит основание 1 и регулировочную пластину 2, установленные напротив друг друга. К внутренней поверхности регулировочной пластины 2 с помощью болтов 3 жестко (неподвижно) прикреплен лазерный построитель световой плоскости 4, световая плоскость которого выставлена параллельно регулировочной пластине 2. Лазерный построитель световой плоскости представляет собой линейный лазер с углом раскрытия луча более 90 градусов. В регулировочной пластине 2 выполнены три сквозных отверстия 5, центры которых равноудалены друг от друга (расположены в вершинах равностороннего треугольника). В отверстиях 5 установлены три регулировочных резьбовых элемента, в качестве которых использованы винты 6. Также в качестве регулировочных резьбовых элементов могут быть использованы и другие резьбовые элементы, например, болты. Между основанием 1 и регулировочной пластиной 2 расположено три жестко соединенных с основанием направляющих резьбовых элемента, в качестве которых в представленном примере выполнения устройства использованы резьбовые втулки 7, выполненные с внутренней резьбой. Втулки 7 жестко соединены с основанием 1 (например, запрессованы), расположены ответно отверстиям 5, при этом их оси перпендикулярны основанию 1 и равноудалены друг от друга. В качестве направляющих элементов могут быть использованы и другие элементы, в частности, стойки, в теле которых выполнена внутренняя резьба. Возможно иное конструктивное выполнение направляющих элементов с внутренней резьбой, например, при котором они изготовлены заодно с основанием (из монолитной заготовки). Каждый винт 6 вставлен (с зазором) в соответствующее отверстие 5 и вкручен во втулку 7, образуя таким образом резьбовое соединение с втулкой. Вокруг каждого винта 6 (и соответственно - вокруг втулки 7, в которую он вкручен) установлена пружина сжатия 8. Пружина 8 установлена враспор между основанием 1 и регулировочной пластиной 2. Пружина подбирается таким образом, чтобы она во всем диапазоне регулировок обеспечивала надежный прижим наружной поверхности регулировочной пластины 2 к фланцевому ограничителю перемещения, в качестве которого в рассматриваемом примере выступает головка 9 винта 6, диаметр которой превышает диаметр отверстия 5. Головка винта выполнена с увеличенной верхней частью - для удобства регулировки. Ограничителем также может выступать, например, фланец, выполненный на стержне регулировочного резьбового элемента. В основании 1 выполнено два монтажных отверстия 10, упрощающие фиксацию устройства на базовой поверхности. В основании 1 выполнено отверстие 11, размеры которого превышают габаритные размеры (в плане: длину и ширину) корпуса лазерного построителя световой плоскости 4. Отверстие 11 расположено под лазерным построителем 4. В представленном примере отверстие 11 выполнено в виде прямоугольника, размеры которого больше на 1-2 мм соответствующих габаритов (длины и ширины) корпуса лазерного построителя световой плоскости 4. Выполнение отверстия 11 позволяет без усложнения конструкции устройства дополнительно уменьшить (при технологической необходимости) расстояние между световой плоскостью и базовой обрабатываемой поверхностью, отрегулировав положение лазерного построителя таким образом, чтобы он опустился в отверстие 11.

В качестве лазерного построителя световой плоскости можно использовать лазерный точечный источник (светодиод), луч которого развернут в плоскость, например, с помощью пентапризмы или цилиндрической линзы. Могут быть использованы лазерные построители световой плоскости, выпускаемые отечественными и зарубежными компаниями и широко представленные на рынке, например, лазерный модуль LG-H635-4-5, выпускаемый компанией «ФТИ-Оптроник», с углом раскрытия луча до 110 градусов. Питание лазерного источника может осуществляться от аккумулятора или от сети. Основание и регулировочная пластина могут быть изготовлены, например, из применяемого для корпусных деталей металлического сплава или пластика.

Заявляемое устройство для задания плоскости работает следующим образом.

В качестве примера рассмотрим процесс облицовки плиткой поверхности вертикальной стены, при котором уровень плоскости лицевой поверхности плитки задается заявляемым устройством. Устройство в собранном виде устанавливают в дальнем противоположном от начала укладки плитки углу стены. Если плитку начинают укладывать с левого нижнего угла стены, то устройство крепят в правом верхнем углу. При креплении на вертикальной стене устройство удобно фиксировать с помощью монтажных проушин 10 на вспомогательных элементах, временно установленных в стене. При этом основание 1 установлено на базовой (обрабатываемой) поверхности. По выполненной разметке, с учетом толщины плитки и слоя раствора, путем регулировки (вкручивания или выкручивания) регулировочных резьбовых элементов (винтов 6) в направляющих элементах (резьбовых втулках 7) выставляют световую плоскость, которая будет задавать уровень плоскости при укладке плиток. При вкручивании или выкручивании винта изменяется положение фланцевого ограничителя. А так как благодаря пружинам 8 постоянно обеспечивается силовое замыкание (прижим) регулировочной пластины 2 к головке 9 винта 6, то изменяется и положение регулировочной пластины 2 относительно основания 1. Вместе с регулировочной пластиной 2 изменяет свое положение относительно основания 1 лазерный построитель 4, поскольку он жестко соединен с регулировочной пластиной 2. Плитку вдавливают в подушку раствора, излишки которого затем удаляют. Каждую плитку укладывают так, чтобы кромки смежных ребер по лицевой поверхности каждой плитки располагались в световой плоскости. При этом кромки смежных ребер будут подсвечены. Так контролируется укладка каждой плитки. В результате лицевые поверхности всех плиток располагаются в одной плоскости. Аналогично выполняются работы при облицовке горизонтальной поверхности. Контроль облицованной горизонтальной поверхности (на множестве отдельных участков) по водяному уровню показал высокую точность плоскостности, без «завалов» поверхности. Устройство для задания плоскости также может быть использовано и при производстве работ по оштукатуриванию, настилу полов и т.д. Автором изготовлен и протестирован в работе опытный образец устройства с диапазоном регулировки оптической оси лазера от 8 до 24 мм от установочной (базовой) поверхности.

Заявляемое устройство характеризуется по сравнению с прототипом более простым конструктивным выполнением, что позволяет снизить трудоемкость задания плоскости обрабатываемой поверхности и сократить время выполнения работ.

Реферат

1. Устройство для задания плоскости, содержащее основание, регулировочную пластину, соединенную с основанием, лазерный построитель световой плоскости, соединенный с регулировочной пластиной, и регулировочные резьбовые элементы, отличающееся тем, что основание и регулировочная пластина расположены напротив друг друга, между основанием и регулировочной пластиной размещен лазерный построитель световой плоскости, жестко соединенный с регулировочной пластиной, основание и регулировочная пластина соединены посредством трех регулировочных резьбовых элементов, каждый из которых установлен с зазором в соответствующем сквозном отверстии регулировочной пластины, снабжен фланцевым ограничителем осевого перемещения, выполненным с возможностью контакта с наружной поверхностью регулировочной пластины, и образует резьбовое соединение с ответным ему направляющим элементом, выполненным с внутренней резьбой и жестко соединенным с основанием, при этом враспор между основанием и регулировочной пластиной вокруг каждого регулировочного резьбового элемента, образующего резьбовое соединение с направляющим элементом, установлена пружина сжатия, обеспечивающая прижим регулировочной пластины к фланцевому ограничителю осевого перемещения.2. Устройство для задания плоскости по п. 1, отличающееся тем, что оси трех регулировочных резьбовых элементов, соединяющих основание и регулировочную пластину, равноудалены друг от друга.3. Устройство для задания плоскости по п. 1 или 2, отличающееся тем, что в основании выполнено два монтажных отверстия.4. Устройство для задания плоскости по п. 1, отличающееся тем, что в основании выполнено

Формула

Комментарии