Стеночная конструкция для слоев катализатора в реакторах синтеза и способ ее изготовления - RU2462299C2

Код документа: RU2462299C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к области обеспечения гетерогенного каталитического синтеза химических соединений в реакторах с неподвижными слоями катализатора, через которые проходит газообразный поток синтез-газа, в частности радиальный, осевой-радиальный или осевой поток.

В частности, настоящее изобретение касается стеночной конструкции (системы стенок) для ограждения слоя катализатора в реакторе вышеуказанного типа и реактора, включающего указанную стеночную конструкцию. Кроме того, изобретение касается способа изготовления указанной стеночной конструкции.

Уровень техники

Известно, что реакторы с неподвижными слоями катализатора, используемые для гетерогенного каталитического синтеза химических соединений, например, таких как аммиак и метанол, включают конструкции внутренних стенок, в частности, для распределения синтез-газов внутри слоя катализатора. Эти стеночные конструкции спроектированы и смонтированы в соответствии с определенными функциональными требованиями, выполнение которых необходимо для правильной работы реактора синтеза, к ним относятся:

- проницаемость для газообразного потока синтез-газов с соответствующей потерей напора, чтобы обеспечить его оптимальное распределение по всему слою катализатора;

- ограждение и механическая опора для катализаторной массы, с тем чтобы обеспечить равномерное распределение осевых нагрузок, создаваемых массой катализатора (обусловленных его весом и различными коэффициентами теплового расширения катализатора и ограждающих его стенок), и осевых давлений газов, проходящих через слой катализатора.

В частности, известно, что для удовлетворения вышеуказанных требований применяют стеночные конструкции для слоев катализатора, состоящие из нескольких стенок, каждая из которых выполняет одну или несколько вышеупомянутых функций.

Например, в FR 2615407 раскрывается стеночная конструкция в виде трубчатого модуля для распределения синтез-газа в слоях катализатора.

Однако указанная конструкция имеет много недостатков, включая определенные трудности, связанные с конструкционным материалом и монтажом, а также чувствительность к явлению азотирования в реакторах синтеза аммиака. Для устранения последней проблемы для элементов малой толщины необходимо применять весьма дорогостоящие материалы, подобные сортам специальной стали "Инконель®" (железоникелевые сплавы), чтобы во время работы реактора сохранять их достаточную механическую прочность; вместе с тем необходимо выполнять неоднородные сварные швы (т.е. швы между разными материалами), которые подвержены образованию трещин и разрушению вследствие температурного напряжения, вызванного разными коэффициентами теплового расширения применяемых материалов.

Сущность изобретения

Техническая задача, лежащая в основе настоящего изобретения, заключается в создании системы стенок для слоев катализатора в реакторах синтеза, отвечающей вышеперечисленным требованиям, в частности, обеспечивающей проницаемость для синтез-газа и достаточную опору для катализаторной массы, а также в разработке подходящего способа изготовления вышеуказанных стенок.

Эта задача решена путем создания стеночной конструкции для слоев катализатора в химических реакторах, отличающейся тем, что она включает стенку заданной толщины для ограждения слоя катализатора, непосредственно соприкасающуюся с ним; причем указанная стенка имеет множество газопроницаемых участков и множество газонепроницаемых участков, при этом каждый из газопроницаемых участков имеет множество прорезей, размер которых обеспечивает свободное прохождение синтез-газов, но исключает прохождение катализатора, в которой вышеуказанные прорези выполнены с применением одного из следующих способов механической обработки: фрезерование, резка водяной струей, электроэрозионная резка.

Вышеуказанная стенка по существу работает как корпус, который ограждает катализатор и в то же время пропускает поток газа через проницаемые участки, имеющие прорези, благодаря чему газ может вступать в контакт с катализатором.

В соответствии с изобретением ограждающая стенка на стороне соприкосновения с катализатором предпочтительно имеет более вытянутые в продольном направлении прорези, выполненные с применением процесса фрезерования, в котором используется дисковая фреза (или несколько дисковых фрез) соответствующего диаметра, и прорези выполняются с использованием фрезы, которая не проходит через стенку на расстояние, равное ее диаметру. Таким образом, прорези на стороне входа фрезы являются более вытянутыми в продольном направлении разреза по сравнению со стороной выхода фрезы. При монтаже стенки внутри реактора, так чтобы поверхность с более длинными прорезями (т.е. поверхность для входа фрезы во время изготовления) была обращена в сторону катализатора, был обнаружен положительный эффект с точки зрения эффективности этого способа, так как увеличение длины прорезей по меньшей мере частично компенсирует уменьшение проходного сечения вследствие возможного закупоривания прорезей зернами катализатора.

В соответствии с другим вариантом стенка имеет слегка расширяющиеся прорези, выполненные с применением резки водяной струей, таким образом, эти прорези с одной стороны той же стенки являются более узкими. Установлено, что предпочтительно следует располагать стенку так, чтобы сторона с более узкими прорезями была обращена к катализатору, что облегчает выталкивание частиц катализатора и уменьшает возможность закупоривания прорезей.

Вышеописанные способы изготовления благодаря определенным преимуществам в сравнении со способами, которые также можно применять, например лазерной резкой, оказались особенно эффективными для изготовления стенок с прорезями для прохождения газов, предлагаемых в изобретении.

Соответственно, объектом изобретения является также способ изготовления ограждающей стенки для слоя катализатора в химических реакторах, включающий шаг механической обработки листа полосового металла, предназначенного для создания вышеуказанной стенки или какой-либо ее части, с применением одного из следующих способов механической обработки: фрезерования, резки водяной струей или электроэрозионной резки, для формирования множества прорезей такого размера, который обеспечивает свободное прохождение через них газов, но исключает прохождение катализатора.

В соответствии с первой особенностью изобретения предлагается выполнять указанные прорези путем фрезерования и с управлением работой фрезы (или нескольких фрез), так чтобы она не проходила через стенку на расстояние, равное ее диаметру, получая, таким образом, на стороне входа фрезы прорези, более вытянутые в продольном направлении разреза, по сравнению с прорезями на стороне выхода фрезы. Предпочтительно применяются сложные режущие инструменты, состоящие из нескольких элементов, в основном, включающие вал, являющийся опорой для определенного числа дисковых фрез.

Кроме того, обработка фрезерованием имеет следующие преимущества: малое тепловыделение (меньше, чем, например, при лазерной резке); возможность выполнения прорезей оптимальной ширины в зависимости от процесса синтеза, для которого предназначен реактор (синтеза аммиака, метанола и т.д.); хороший уровень чистовой обработки, которая, как правило, не требует дополнительной доводки за исключением очистки щеткой для удаления стружки.

Что касается резки водяной струей, то в изобретении предпочтительно предлагается применять металлорежущий станок с многошпиндельной головкой, например, с 2, 4, 6 или 8 водоструйными соплами для параллельной резки. Однако может применяться и станок с одной шпиндельной бабкой.

Способ резки водяной струей имеет несколько преимуществ: практически нет выделения тепла, поэтому не происходит деформация; не образуется окалины; можно делать прорези очень маленького размера (даже менее 5 мм); этот способ не отличается высокой чувствительностью к возможной неоднородности материала; обеспечивает хорошее управление процессом обработки.

Следует отметить, что прогрессирующий износ сопла для резки водяной струей можно компенсировать, если работать надлежащим образом в режимах резания станка (соблюдая параметры обработки резанием) и не создавать ситуации, связанные с большими рисками. С другой стороны, при использовании обычных режущих инструментов износ инструмента трудно компенсировать и он может стать причиной внезапной поломки самого инструмента и даже разрушения (иногда непоправимого) обрабатываемой детали.

Кроме того, резка водяной струей дает возможность одним способом обеспечить пробивку отверстий, обрезку (зачистку) и т.д. кромок листов, предназначенных для изготовления вышеупомянутой ограждающей стенки.

В соответствии с другим вариантом осуществления изобретения можно также эффективно использовать способ обработки путем электроэрозионной резки.

Стенка имеет предпочтительно модульную конструкцию, в частности, для облегчения установки ее через люк в имеющемся реакторе. Следовательно, вышеописанные шаги обработки в равной степени относятся к модулям или секциям (частям) стенки.

Далее описаны другие особенности стеночной конструкции, предлагаемой в изобретении.

Вышеуказанная ограждающая стенка предпочтительно имеет толщину в пределах 1-10 мм, лучше - 3-6 мм. Кроме того, благодаря участкам, непроницаемым для газов, ограждающая стенка предпочтительно создает механическую опору для слоя катализатора. Указанная ограждающая стенка предпочтительно состоит из нескольких скрепленных модулей (элементов конструкции), причем каждый модуль в этой стенке включает участки, проницаемые для газов, и (или) участки, непроницаемые для газов.

Прорези могут быть любой формы, прямолинейные или криволинейные, и могут иметь любое расположение, например, при любой комбинации прорезей, будь то прямолинейные, криволинейные или и те, и другие, они могут быть вытянуты в продольном или поперечном направлении относительно оси реактора.

В соответствии с предпочтительным вариантом осуществления изобретения стеночная конструкция, предлагаемая в изобретении, дополнительно включает распределительную стенку с газопроницаемыми участками, установленную на некотором расстоянии от ограждающей стенки, так чтобы между ними образовалось промежуточное пространство.

Газопроницаемые участки распределительной стенки предпочтительно имеют многочисленные отверстия, выполненные в этой стенке. Указанные газопроницаемые участки распределительной стенки предпочтительно расположены рядом с участками ограждающей стенки, непроницаемыми для газов, чтобы исключить прямое столкновение синтез-газов, проходящих через газопроницаемые участки, с катализатором. В отличие от этого, в вышеупомянутых известных конструкциях стенок невозможно защитить катализатор от прямого воздействия синтез-газов, выходящих из распределительной стенки.

Вышеупомянутая распределительная стенка по существу имеет обычную конструкцию и может быть оснащена распорками, также обычного типа, для того чтобы постоянно поддерживать стенку, ограждающую катализатор, и распределительную стенку на нужном расстоянии друг от друга даже в условиях больших механических и термических напряжений, которые вышеуказанные стенки могут испытывать в реакторе при нормальном режиме работы.

Главное преимущество стеночной конструкции, предлагаемой в изобретении, заключается в простом способе ее изготовления, так как газопроницаемые участки, другими словами, вышеупомянутые прорези, выполняются непосредственно в толще модулей стенки, ограждающей катализатор, исключая необходимость выполнения многочисленных сварных швов, как это требуется для изготовления решеток в вышеуказанной известной стеночной конструкции.

Кроме того, наличие участков, непроницаемых для газов, обеспечивает достаточную механическую прочность стенки, ограждающей катализатор, что, в общем, позволяет ей выдерживать механические и термические напряжения при нормальном режиме работы реактора. Механическая прочность преимущественно может соответствовать также специальным требованиям к использованию в реакторе, на который она рассчитана, при надлежащем изменении толщины стенки, ограждающей катализатор, в соответствии с этими требованиями.

Например, толщина ограждающей стенки может быть такова, что эта стенка благодаря ее участкам, непроницаемым для газов, может также служить опорой для катализатора. Или же функцию опоры для катализатора частично или полностью может выполнять распределительная стенка, если надлежащим образом изменить ее толщину, так чтобы она имела соответствующую механическую прочность.

Следует также отметить, что в стеночной конструкции, предлагаемой в изобретении, не требуется применение дорогостоящих материалов ни для стенки, ограждающей катализатор, ни для распределительной стенки, что означает существенную экономию издержек производства.

Например, в случае применения стеночной конструкции, предлагаемой в изобретении, в реакторе синтеза аммиака для изготовления и ограждающей, и распределительной стенки можно использовать сравнительно недорогой материал, например такой, как нержавеющая сталь, обеспечивая при этом достаточную механическую прочность и стойкость к явлениям азотирования. В частности, отрицательное влияние на механическую прочность вследствие азотирования поверхности можно компенсировать путем соответствующего изменения толщины вышеуказанных стенок или, если речь идет о стенке для ограждения катализатора, путем корректировки распределения и числа участков, проницаемых для газов, и участков, непроницаемых для газов.

В отличие от этого, в известных конструкциях стенок для элементов малой толщины (например, сварных прутков решетки) необходимо использовать весьма дорогостоящие материалы, обладающие высокой стойкостью к азотированию, например такие, как специальные сорта стали "Инконель®" (железоникелевые сплавы), чтобы обеспечить достаточную механическую прочность во время работы реактора.

Следует также обратить внимание на то, что для того чтобы отвечать определенным и возможным требованиям, прорези на участках, проницаемых для газов, в заданном числе и порядке преимущественно могут быть расположены по всей стенке для ограждения катализатора, не подвергая при этом стенку существенному риску, связанному с уменьшением механической прочности.

Настоящее изобретение относится также к реактору гетерогенного синтеза химических соединений, включающему корпус (обечайку), закрытый с противоположных торцов соответствующими днищами, отверстие для впуска синтез-газов, отверстие для выпуска продуктов реакции, по меньшей мере один слой катализатора и по меньшей мере одну стеночную конструкцию для по меньшей мере одного слоя катализатора, указанного выше.

Предлагаемый в изобретении реактор может представлять собой реактор с прохождением газов через слой катализатора или слои катализатора радиальным, осевым-радиальным или осевым потоком.

В частности, в реакторах с прохождением газов по меньшей мере через один слой катализатора радиальным или осевым-радиальным потоком стеночная конструкция, предлагаемая в изобретении, может быть расположена на стороне впуска газов по меньшей мере в один слой катализатора и (или) на стороне выпуска газов по меньшей мере из одного слоя катализатора, причем соответствующие ограждающие стенки соприкасаются с катализатором.

При использовании стеночной конструкции, предлагаемой в изобретении, оптимальное распределение синтез-газов на стороне впуска газов внутрь соответствующего слоя катализатора преимущественно обеспечивается благодаря тому, что газы, проходя через отверстия распределительной стенки, испытывают потерю напора в промежуточном пространстве между распределительной стенкой и стенкой, ограждающей катализатор, что позволяет уменьшить скорость газов на входе в слой катализатора,

Однако следует отметить, что возможны и другие варианты конструкции реактора, в которых на стороне впуска газов в соответствующий слой катализатора или на стороне выпуска газов из соответствующего слоя катализатора распределительная стенка в стеночной конструкции, предлагаемой в изобретении, исключена.

В реакторе, предлагаемом в изобретении, стенки для слоев катализатора внутри реактора имеют стандартное крепление. В случае, когда для размещения слоев катализатора в реакторе предусмотрен проницаемый для газов цилиндрический контейнер, стеночные конструкции для впуска газов, предлагаемые в изобретении, расположены у внутренней стенки вышеуказанного контейнера, причем соответствующие стенки для ограждения катализатора соприкасаются с катализатором соответствующих слоев катализатора.

В реакторах с прохождением газов по меньшей мере через один слой катализатора осевым потоком стеночная конструкция, предлагаемая в изобретении, может применяться на верхнем днище для впуска газов и (или) на нижнем днище для выпуска газов из соответствующего слоя катализатора.

На верхнем днище для впуска газов стеночная конструкция, предлагаемая в изобретении, может успешно применяться вместо обычных защитных решеток для катализатора, одновременно обеспечивая оптимальное распределение синтез-газов в слое катализатора.

Другие признаки и преимущества настоящего изобретения будут очевидны также из приведенного ниже описания нескольких предпочтительных примеров его осуществления, представленных со ссылкой на прилагаемые чертежи с целью демонстрации, а не ограничения.

Краткое описание чертежей

На чертежах схематически представлены:

фиг.1 - продольный разрез реактора гетерогенного синтеза химических соединений, включающего предлагаемую в изобретении стеночную конструкцию для впуска газа в слой катализатора и для выпуска газа из слоя катализатора;

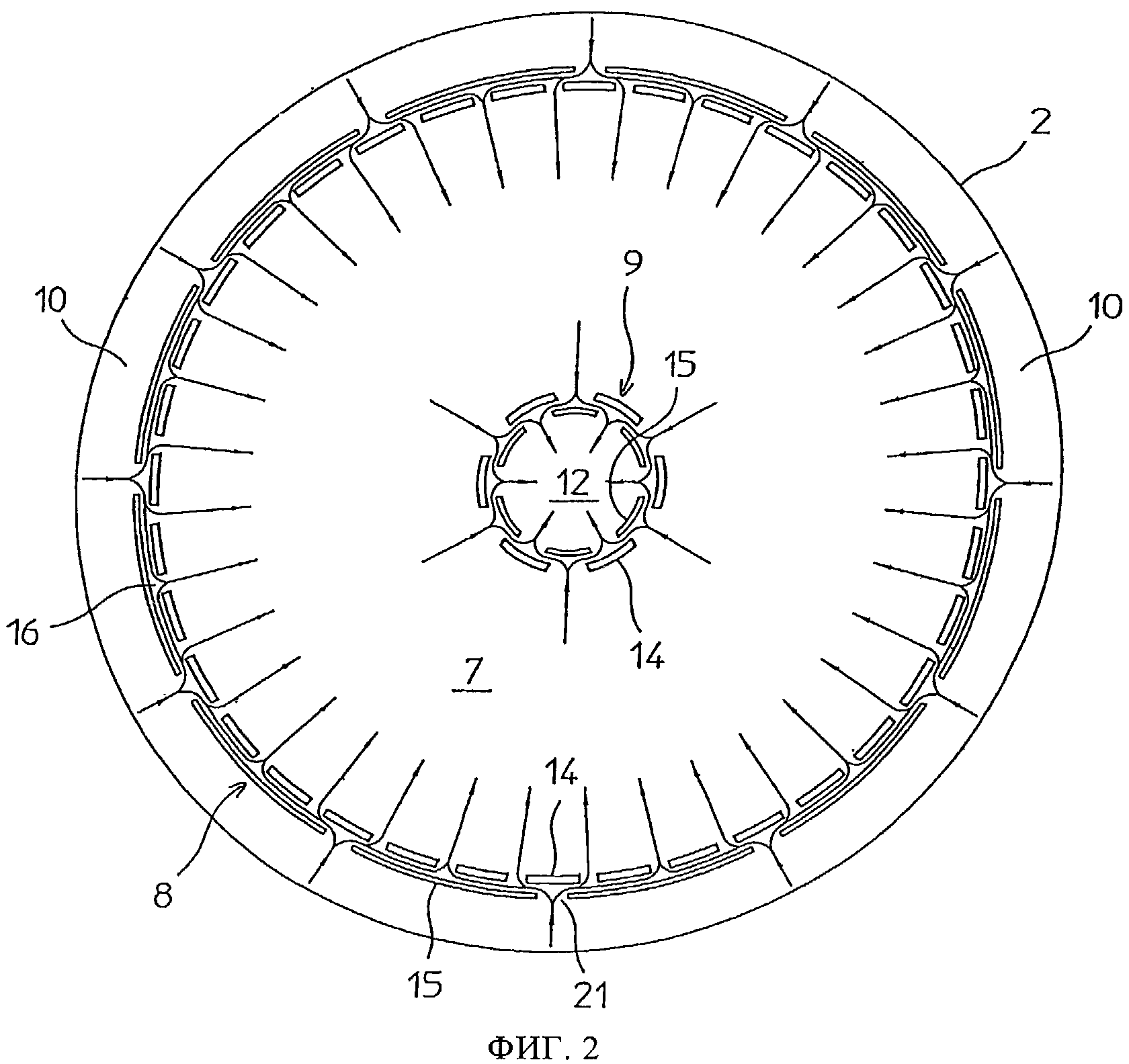

фиг.2 - поперечное сечение реактора, изображенного на фиг.1;

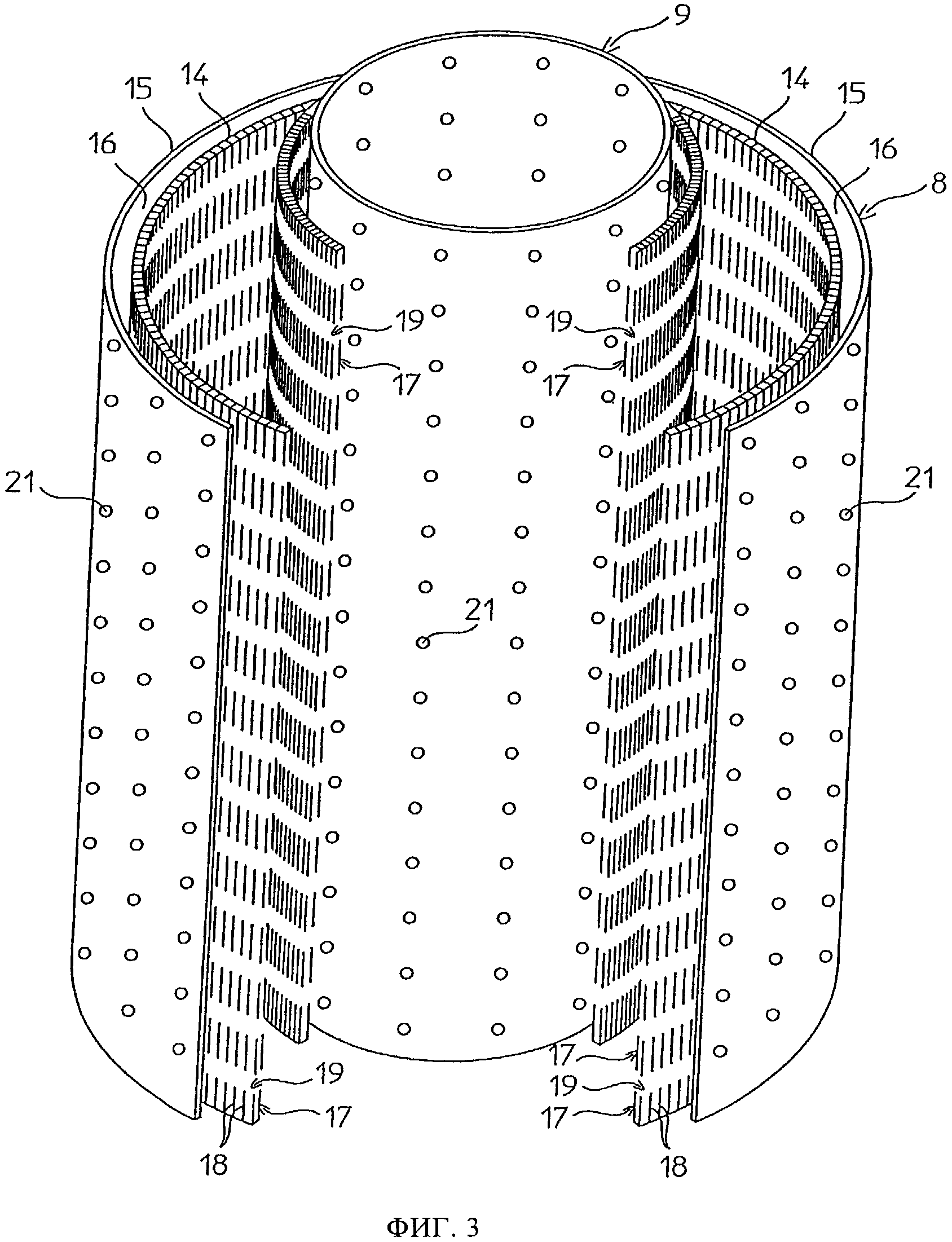

фиг.3 - перспектива разреза стеночной конструкции для впуска газа и стеночной конструкции для выпуска газа в реакторе, изображенном на фиг.1;

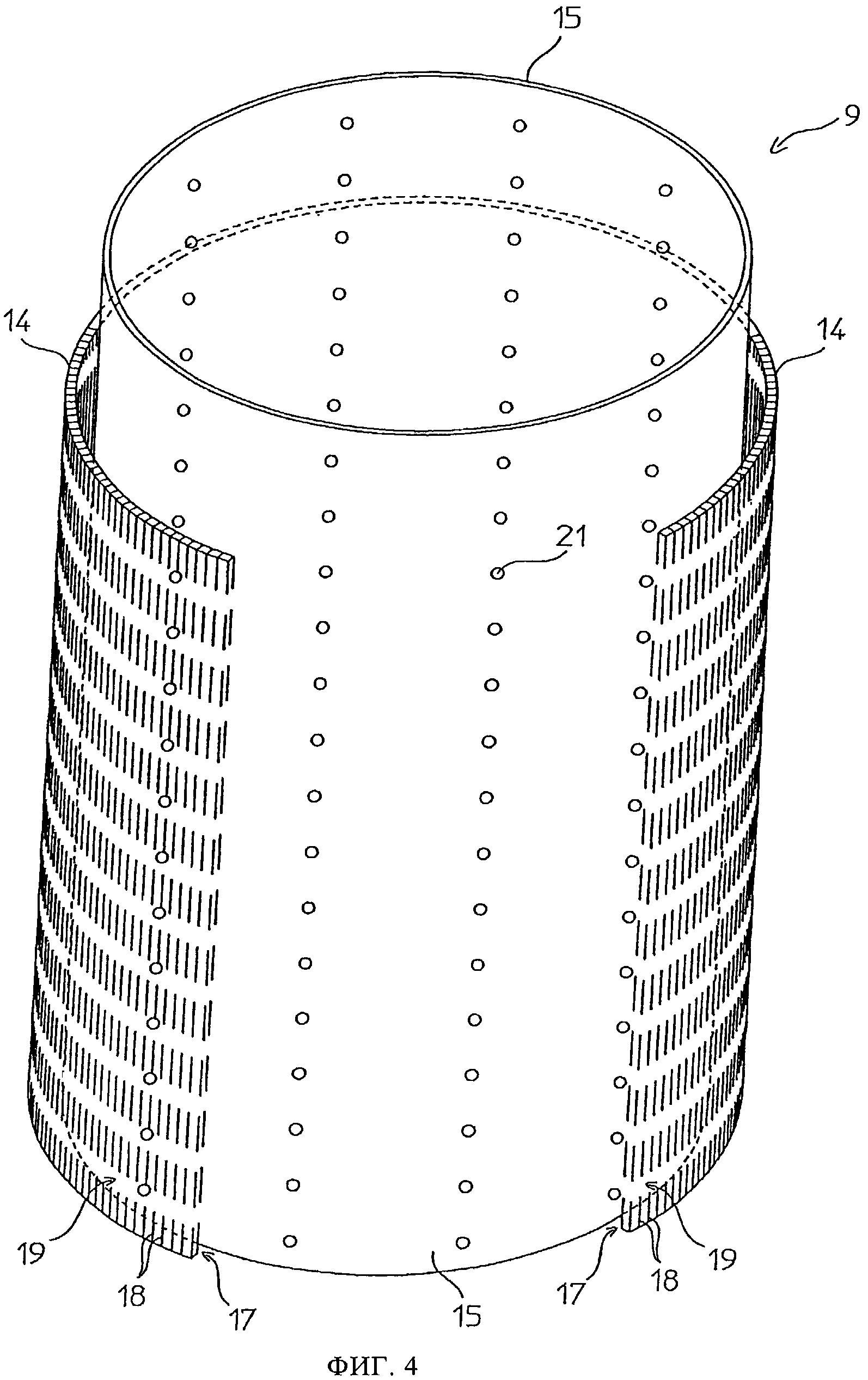

фиг.4 - перспектива разреза только стеночной конструкции для выпуска газа в реакторе, изображенном на фиг.1;

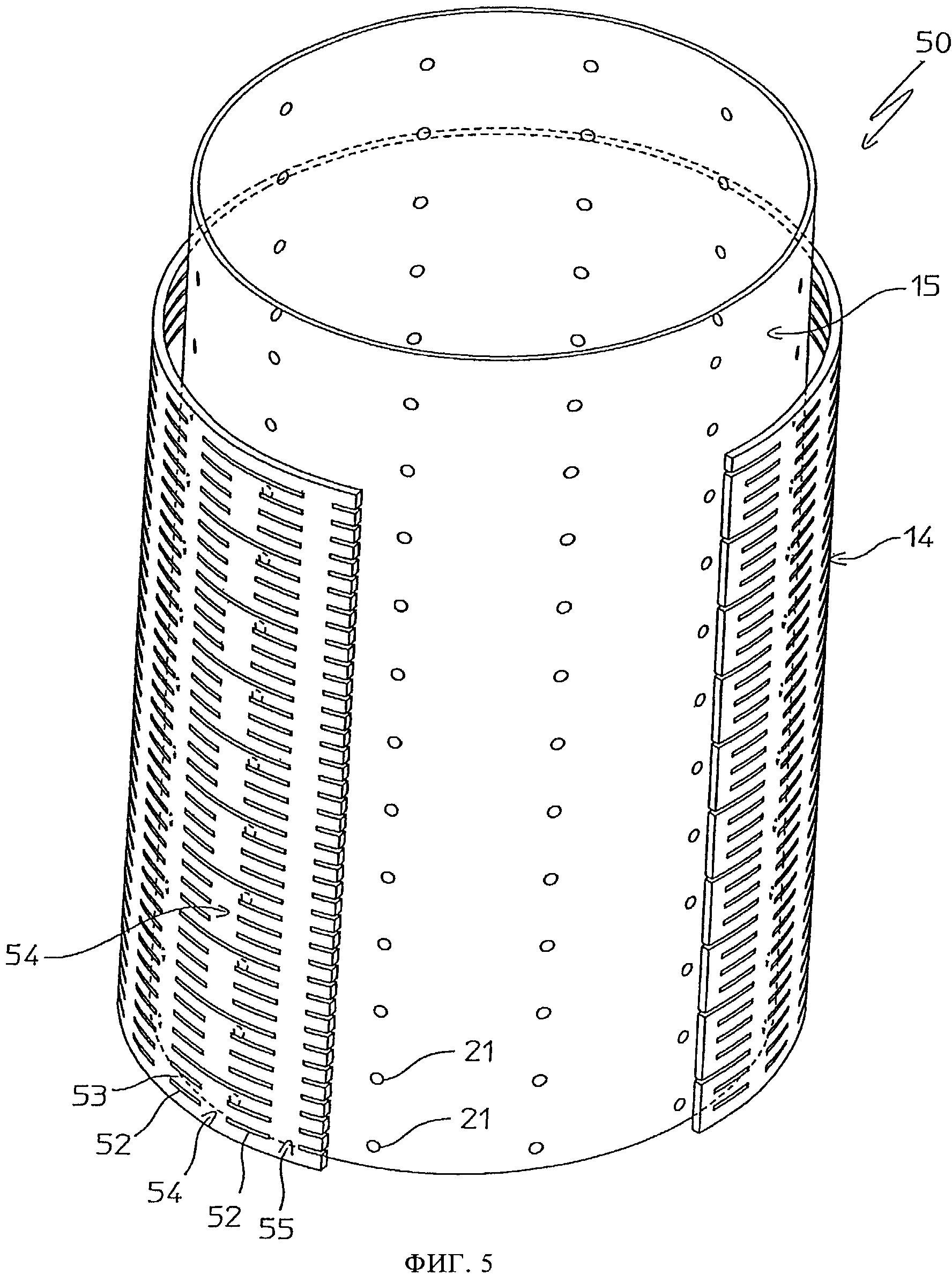

фиг.5 - перспектива разреза стеночной конструкции для выпуска газа из слоя катализатора, предлагаемой в одном из вариантов осуществления изобретения, и

фиг.6 - элемент стеночной конструкции, предлагаемой в другом варианте осуществления настоящего изобретения.

Подробное описание

Как видно из вышеуказанных чертежей, реактор гетерогенного синтеза химических соединений в целом обозначен ссылочным номером 1.

Реактор 1, в частности, предназначен для синтеза аммиака из синтез-газов, включающих водород и азот.

Реактор 1 включает в основном цилиндрический корпус (обечайку) 2, закрытый с противоположных торцов соответствующими днищами, верхним 4 и нижним 3. Кроме того, реактор 1 имеет в верхнем днище 4 отверстие 5 для впуска газообразного потока реагирующих газов, а в днище 3 - отверстие 6 для выпуска газообразного потока, содержащего продукты реакции.

Внутри корпуса 2 создан кольцеобразный слой 7 катализатора с прохождением через него газов осевым-радиальным потоком, ограниченный по сторонам соответствующими конструкциями стенок, предлагаемыми в изобретении для впуска и для выпуска газов из слоя 7 катализатора, в целом обозначенными соответственно ссылочными номерами 8 и 9. Релевантные характерные особенности конструкций 8 и 9, предлагаемых в изобретении, будут более понятны из остальной части настоящего описания.

Слой 7 катализатора не закрыт сверху, для того чтобы через него в осевом направлении могла проходить часть потока реагирующих газов и, кроме того, он ограничен снизу нижним днищем 3 реактора 1.

В реакторе 1, представленном на фиг.1 и 2, стеночная конструкция 8 для впуска газа расположена вблизи корпуса 2, тогда как стеночная конструкция 9 для выпуска газа расположена в центральной части реактора 1. Следовательно, между корпусом 2 и стеночной конструкцией 8 для впуска газа образовано кольцевое промежуточное пространство 10, чтобы обеспечить прохождение через слой 7 катализатора части газообразного потока реагирующих газов в радиальном направлении.

С другой стороны, стеночная конструкция 9 закрыта сверху непроницаемой для газов крышкой 11 известного типа. Еще имеется камера (пространство) 12, расположенная между стеночной конструкцией 9 и крышкой 11, коаксиальная со слоем 7 катализатора, для подачи выходящих из слоя катализатора продуктов реакции к отверстию 6 для выпуска их из реактора 1.

Пунктирная линия 13, изображенная на фиг.1 в верхней концевой части стеночной конструкции 8 для впуска газа, ограничивает максимальный возможный уровень катализатора в слое 7 катализатора и наряду со стеночными конструкциями 8 и 9 и с нижним днищем 3 определяет объем реакционной зоны, имеющийся в реакторе 1.

На фиг.1 и 2 стрелками указаны различные направления, в которых проходят газы внутри реактора и, в частности, через слой 7 катализатора.

В соответствии с настоящим изобретением стеночная конструкция 8 для впуска газа, так же как и стеночная конструкция 9 для выпуска газов состоит из двух, в основном, цилиндрических стенок 14, 15, имеющих общую ось и установленных на некотором расстоянии друг от друга, так чтобы между ними образовалось кольцевое промежуточное пространство 16.

В частности, (фиг.3 и 4), стенка 14 каждой из конструкций 8 и 9 непосредственно соприкасается с катализатором слоя 7 катализатора, ограждая его сбоку, и имеет многочисленные зоны или участки 17 в виде расположенных по окружности полос, на которых имеется множество осевых прорезей 18 (т.е. прорезей, выполненных параллельно продольной оси корпуса 2), чередующихся со "сплошными" зонами или участками 19, другими словами, участками, не имеющими прорезей, также в виде расположенных по окружности полос. Прорези 18 имеют размер, обеспечивающий свободное прохождение через них газов, но не катализатора из слоя 7. Учитывая это, прорези 18 могут иметь ширину 0,3-2,5 мм, предпочтительно, 0,5-1,1 мм.

В соответствии с изобретением прорези 18 выполняют с применением способа механической обработки, выбранного из следующих способов: фрезерование, резка водяной струей и электроэрозионная резка.

Например, на листе металла, предназначенном для изготовления стенки 14 (или ее части), выбранным способом выполняют прорези; затем этот лист подвергают возможной чистовой обработке, а после этого свертывают в рулон для создания цилиндрической стенки 14 или ее части.

Ограждающую стенку 14 преимущественно изготавливают достаточной толщины и с использованием подходящего материала, чтобы обеспечить необходимую механическую прочность во время работы реактора также в условиях азотирования или другого вида коррозии. Например, в реакторе синтеза аммиака ограждающая стенка 14 может быть изготовлена толщиной 1-10 мм, предпочтительно, 3-6 мм, и для этой стенки может использоваться любой материал, обладающий обычной стойкостью к азотированию, например такой, как нержавеющая сталь. Учитывая это, следует отметить, что стенка, изготовленная таким образом, сохраняет достаточную механическую прочность при нормальном режиме работы реактора 1, хотя и подвергается поверхностному азотированию, явлению, типичному для синтеза аммиака, причем указанное явление со временем ослабляет ее. Следует также обратить внимание на то, что можно изготовить ограждающую стенку 14 достаточной толщины, чтобы для слоя 7 катализатора она служила и ограждением, и механической опорой благодаря соответствующим "сплошным" участкам 19, т.е. участкам, не имеющим прорезей 18.

С другой стороны, распределительная стенка 15 в каждой конструкции 8 и 9 состоит из листа металла соответствующей толщины, имеющего многочисленные отверстия 21, расположенные в представленном здесь образце параллельными группами в осевом направлении, на заданном расстоянии друг от друга. В частности, во избежание прямого воздействия газов на катализатор отверстия 21 предпочтительно расположены напротив непроницаемых для газов зон или участков ограждающей стенки 14. В образце, представленном на чертежах, такие непроницаемые для газов зоны или участки включают сплошные зоны или участки 19 между прорезями 18 в стенке 14.

Что касается стеночной конструкции 8 для впуска газа, то функция стенки 15 по существу заключается в том, чтобы способствовать равномерному распределению газов, проходящих в слой 7 катализатора, как будет очевидно из приведенного ниже описания. Стенка 15 изготовлена из обычного материала, например из нержавеющей стали, и выполнена обычными способами с подходящей толщиной в соответствии с требованиями. Распределительная стенка 15 предпочтительно имеет подходящую толщину, чтобы служить механической опорой для слоя 7 катализатора. Кроме того, распределительная стенка 15 может быть оснащена распорками (не показаны), чтобы в условиях воздействия механических или термических напряжений во время работы реактора 1 постоянно поддерживать ее на нужном расстоянии от ограждающей стенки 14.

Каждая из вышеуказанных стенок 14 и 15 конструкции 8 или 9 изготовлена из продольных модулей (не показаны) соответствующего размера, чтобы они могли проходить через люк (также не показан) реактора 1; затем для изготовления соответствующих стенок эти модули скрепляют вместе (например, сваривают или скрепляют болтами).

Как упоминалось ранее, реактор 1 включает стеночную конструкцию 8 для впуска газов в слой 7 катализатора и стеночную конструкцию 9 для выпуска газов из слоя катализатора, устройство стенок 14 и 15 в которых уже описано выше. Далее, следует обратить внимание на то, что в стеночной конструкции 8 для впуска газа распределительная стенка 15 по отношению к ограждающей стенке 14 указанной конструкции 8 расположена с внешней стороны (по направлению от оси реактора к корпусу) и образует с корпусом 2 промежуточное пространство 10. Таким образом, газы, проходящие через кольцевое пространство 10, проходят через отверстия 21 в распределительной стенке 15 и расширяются в промежуточном пространстве 16 между стенками 14 и 15, обеспечивая, таким образом, потерю напора, что делает возможным равномерное распределение этих газов в слое 7 катализатора после прохождения их через прорези 18 в стенке 14, соприкасающейся с катализатором.

С другой стороны, в стеночной конструкции 9 для выпуска газов стенка 15 относительно ограждающей стенки 14 находится дальше. Поэтому газы, проходящие в радиальном направлении через слой 7 катализатора, выходят из него, проходя через прорези 18 в стенке 14 конструкции 9, а затем - через пространство 16, отверстия 21 в стенке 15, для сбора в камере 12 и подачи их к выпускному отверстию 6 реактора 1.

На фиг.5 показана стеночная конструкция для слоев катализатора в реакторах синтеза, предлагаемая в одном из вариантов осуществления изобретения, в целом обозначенная ссылочным номером 50. Элементы стеночной конструкции 50, конструктивно и функционально эквивалентные соответствующим элементам конструкций 8 и 9, описанных ранее, обозначены одними и теми же позициями.

Стеночная конструкция 50, представленная на фиг.5 (предпочтительно выполненная путем фрезерования), включает ограждающую стенку 14 и в основном цилиндрическую стенку 15, соосную с ней и расположенную на некотором расстоянии от нее, так чтобы между ними образовалось кольцевое пространство 16. В ограждающей стенке 14 видны изгибающиеся дугой многочисленные прорези 52 меньшей длины, многочисленные прорези 53 большей длины и участки 54 и 55, непроницаемые для газов.

Стеночная конструкция 50 стенок, в частности, подходит для использования на стороне выпуска из слоя катализатора, через который газы проходят в радиальном или осевом-радиальном направлении, так как стенка 15 расположена внутри ограждающей стенки 14. Разумеется, если расположить стенки 14 и 15 относительно друг друга наоборот, то вышеописанную конструкцию 50 можно использовать также на стороне впуска газа в слой катализатора.

На фиг.6 схематически показана альтернативная форма прорезей и схема их расположения на ограждающих стенках 14 в стеночных конструкциях, предлагаемых в изобретении. В частности, на фиг.6 показаны многочисленные прорези 60, расположенные вдоль оси и в основном имеющие форму змеевика. Такую форму змеевика можно получить при резке водяной струей или электроэрозионной резке. Эта схема расположения прорезей в виде змеевиков выгодно увеличивает поверхность для прохождения газов при сохранении механической прочности ограждающей стенки 14.

В результате применения такого метода обработки, как фрезерование или резка водяной струей, ограждающая стенка 14 преимущественно имеет с одной стороны слегка расширяющиеся и (или) более длинные прорези. В этом случае стенку 14 устанавливают так, чтобы поверхность с более длинными и (или) расширяющимися прорезями непосредственно соприкасалась со слоем 7 катализатора. Такой дополнительный прием уменьшает возможность закупорки самих прорезей, способствуя выталкиванию зерен или частиц катализатора.

Разумеется, специалист в данной области техники может внести в вышеописанные стеночную конструкцию и реактор многочисленные изменения в пределах объема изобретения, определенного приведенной ниже формулой изобретения.

Реферат

Изобретение относится к области обеспечения гетерогенного каталитического синтеза химических соединений в реакторах с неподвижными слоями катализатора, через которые проходит газообразный поток синтез-газа. Стеночная конструкция (8; 9; 50) для слоев катализатора в реакторах (1) синтеза содержит по меньшей мере одну ограждающую стенку (14) для слоя (7) катализатора, непосредственно соприкасающуюся с ним и имеющую множество газопроницаемых участков (17) и множество участков (19; 54; 55), непроницаемых для газа. Каждый из газопроницаемых участков (17) имеет множество прорезей (18; 52; 53; 60; 70), размер которых обеспечивает свободное прохождение синтез-газов, но исключает прохождение через них катализатора. Ограждающая стенка (14) на стороне, непосредственно соприкасающейся с катализатором, имеет прорези (18; 52; 53; 60; 70), более вытянутые в продольном направлении по сравнению с размахом прорезей на противоположной стороне ограждающей стенки. Прорези могут быть выполнены с применением процесса фрезерования, в котором используется дисковая фреза, так что сторона ограждающей стенки с прорезями большей длины соответствует стороне входа фрезы, тогда как противоположная сторона ограждающей стенки соответствует стороне выхода фрезы. Создается система стенок для слоя катализатора в реакторах синтеза, обеспечивающая проницаемость для синтез-газа и достаточную опору для катализаторной массы, а также обеспечивается подходящий способ изготовления вышеуказанных стенок. 5 н. и 11 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Смеситель потоков газов с различной температурой, предназначенный в частности для реакторов гетерогенного экзотермического синтеза

Комментарии