Способ обработки зольной пыли и шлама очистки сточных вод, способ получения легкого заполнителя и легкий шарообразный пористый заполнитель - RU2109705C1

Код документа: RU2109705C1

Чертежи

Описание

Изобретение относится к способу обработки зольной пыли и шлама очистки сточных вод, способу получения легкого заполнителя и легкому шарообразному пористому заполнителю.

Зольная пыль является побочным продуктом, полученным при сжигании угля и особенно пылевидного битуминозного угля. Углесжигающие электростанции обычно производят очень большое количество зольной пыли, которую необходимо удалить приемлемым для окружающей среды способом. Уже известно, что зольная пыль может быть обработана для создания строительных изделий (патент США N 1942769, 09.01.34 Пеффера и др.), и что из обработанной зольной пыли могут быть созданы практичные легкие (легковесные) заполнители (патент США 2948848, 16.08.60. Дуплина и др., патент США 3702257, 07.11.72. Конинга и патент США N 3765920, 16.10.73. Хамфри). В процессе обработки зольной пыли типичным приемом является нагрев смеси зольной пыли, и этот нагрев часто осуществляется во вращающейся обжиговой печи.

Шламы сточных вод являются побочным продуктом очистки сточных вод. Шлам представляет собой твердые плотные частицы осадка, накопленные и затем отделенные от струи жидкости в течение различных этапов процесса очистки сточных вод. Шлам может быть от первичного или повторного осаждения или активным илом. Шлам может быть в виде необработанного канализационного ила, вываренного шлама или обезвоженного шлама. Характеристики шлама очень зависят от стадии обработки, из которой их извлекают, а также от того проведена ли такая обработка, как вываривание. Однако общей характеристикой шлама является то, что он содержит значительное количество органического вещества.

Шлам обычно уничтожают сжиганием с последующим захоронением инертной золы в почве, образованием лагун и насыпей, разбрасыванием по почве как удобрение или для кондиционирования грунта и сбрасыванием в океан, там где это возможно. Экономичное и безвредное для окружающей среды избавление как от зольной пыли, так и от шлама сточных вод представляет значительную проблему.

Гринвольтом (Greenwalt) в пат. США N 1895159, 24.01.33 было предложено уничтожать шлам сточных вод смешиванием его с впитывающим воду материалом, таким как золы. Полученная масса спекалась на проницаемом поле для образования твердого ячеистого брикета, который было бы удобно использовать как заполнитель для бетона. Другой способ избавления от шлама очистки сточных вод был предложен Бебстером (Webster et all) и др., в пат. США N 4028130, от 07.06.77, в котором вываренный шлам сточных вод смешивался с известью, зольной пылью и любым щелочноземельным металлом, сульфатами или грунтом для образования застывающей на воздухе структуры, которую можно разместить на открытом атмосфере участке, и которая через некоторое время вулканизируется, чтобы работать как земляная насыпь или как материал для фундамента (подошвы) дорог.

Патент США N 3600476 раскрывает способ производства легковесных заполнителей, которые по существу образуют окатыши из смеси зольной пыли и шлама сточных вод. В этом патенте не раскрывается обработка агломерированной смеси пропусканием через печь, используя параллельный поток горячего газа.

Наиболее близким способом является способ обработки зольной пыли и шлама очистки сточных вод, включающий смешивание зольной пыли и шлама очистки сточных вод, агломерирование смеси, нагрев агломерированной смесь во вращающейся обжиговой печи с получением шарообразного продукта и охлаждение полученного продукта (ЕВ 2142006).

Основной задачей, решаемой изобретением, является создание легковесного легкого заполнителя, образованного из обработанных и нагретых зольной пыли и шлама очистки сточных вод.

Сформулированная задача решается за счет того, что в способе обработки зольной пыли и шлама очистки сточных вод, включающем смешивание зольной пыли и шлама очистки сточных вод, агломерирование смеси, нагрев агломерированной смеси во вращающейся обжиговой печи с получением шарообразного продукта, зольную пыль и шлам очистки сточных вод смешивают в количествах от 35 до 85 мас. % и от 20 до 65 мас.%. (на сухое), соответственно, и нагрев агломерированной смеси осуществляют во вращающейся обжиговой печи при пропускании агломерированной смеси через печь параллельного потоку горячих газов в печи.

В смесь зольной пыли и шлама очистки сточных вод дополнительно вводят связующее в количестве до 20 мас.% (на сухое).

Агломерированная смесь перед нагреванием ее во вращающейся печи может быть высушена до содержания влаги менее 5 мас.%.

Сформулированная задача решается также за счет того, что в способе обработки зольной пыли и шлама очистки сточных вод, агломерирование смеси, нагрев агломерированной смеси во вращающейся обжиговой смеси с образованием пористого шарообразного продукта и извлечение его из печи, при смешивании используют шлам очистки сточных вод с высокой теплотворной способностью для замены более половины топлива, расходуемого на нагрев агломерированной смеси во вращающейся обжиговой печи до температуры ниже температуры плавления смеси.

Сформулированная задача решается также за счет того, что в способе получения легкого заполнителя, включающем смешивание зольной пыли и шлама очистки сточных вод, агломерирование смеси окомковыванием, нагрев окомкованной смеси во вращающейся обжиговой смеси и охлаждение, зольную пыль и шлам очистки сточных вод смешивают в количествах от 35 до 99 мас.% и от 1 до 65 мас.% (на сухое), соответственно, и нагрев осуществляют при пропускании окомкованной смеси через обжиговую печь параллельно потоку горячих газов в печи.

В смесь зольной пыли и шлама очистки сточных вод дополнительно может быть введено связующее в количестве до 20 мас.% (на сухое).

Агломерированную смесь перед нагревом ее во вращающейся обжиговой печи, сушат до содержания влаги менее 5 мас.%.

Окатыши перед сушкой могут быть покрыты порошком.

Температура во вращающейся обжиговой печи может равняться 800 - 1200o C.

Тепло отходящих газов утилизируют при сушке шлама перед смешиванием и при сушке окатышей.

Тепло, удаляемое из окатышей в процессе охлаждения, используют для сушки окатышей.

Получаемый заявленным способом легкий заполнитель характеризуется плотностью 700 - 900 кг/м3.

Полученный окомкованный шаровидный продукт после охлаждения может быть использован как легковесный заполнитель для бетона, каменной кладки или в целях изоляции, может использоваться для других коммерческих целей, или же от него можно избавиться любым безвредным для окружающей среды и экономичным способом.

В зависимости от количества шлама в смеси сжигание органической части шлама обеспечит существенный вклад в общую тепловую энергию, необходимую для печи и для других стадий процесса. Шлам также приводит к значительной потере веса агломерируемой смеси за счет образования пор в заполнителе после улетучивания или сгорания органической части шлама в обжиговой печи.

Дополнительное снижение плотности заполнителя обеспечивается за счет разбухания гранул вследствие удерживания внутри гранул заполнителя газов от сгорания летучих органических веществ, связанного углерода и реакций кальцинации.

Смесь может содержать от 35 до 99% зольной пыли в сухом весе. Предпочтительнее, чтобы смесь содержала от 65 до 95% зольной пыли в сухом весе и от 5 до 35% шлама в сухом весе.

Важнейшими характеристиками обработки внутри вращающейся обжиговой печи являются параллельное движение окатышей и газа, размещение основной горелки на загрузочном конце печи, совершенно ровный температурный профиль вдоль всей длины печи, максимум температур газа порядка 800-1200oC в зонах сжигания и спекания в печи, и состав и скорость течения газа через печь, которые обеспечивают достаточную температуру, кислород и время выдержки для полного выгорания углерода и летучих органических компонентов.

Высокая тепловая энергия отходящих из печи газов позволяет использовать их для сушки агломерируемой смеси пыли и шлама или сушки шлама, предшествующей смешиванию его с зольной пылью.

Упомянутые выше и другие цели и преимущества изобретения поясняются дальнейшим подробным описанием предпочтительного способа выполнения изобретения.

На фиг. 1 представлено схематическое размещение устройств, пригодных для осуществления способа по настоящему изобретению, на фиг. 2 - опытная установка, использованная для проверки способа по настоящему изобретению.

Позициями на фиг. 1 и 2 обозначены: 10 - участок приготовления материала, 12, 14 - агломераторы, 16 - сушилка, 18 - вращающаяся обжиговая печь, 20 - горелки, 22 - воздушные фурмы, 24 - охладитель, 26 - выводная труба, 30 - дозируемый смеситель, 32, 34 - лотковые окомковыватели, 36 - решетчатая сушилка, 38 - вращающаяся обжиговая печь, 40 - горелки, 42 - воздушные фурмы, 44 - вращающийся холодильник.

Зольная пыль может изменяться по составу в зависимости от источника ее получения, а также может меняться и в случае получения ее из одного и того же источника в зависимости от специфических условий работы, практикуемых на силовой установке. Типичная зольная пыль, используемая в настоящем изобретении, представляет собой пыль, получаемую на нескольких углесжигающих электростанциях среднего Запада. Элементарный анализ зольной пыли из этих источников, включающий две различные шихты из первого источника, приведен в табл. 1.

Как видно из вышеприведенных табл. 1 и 2, содержание углерода, доля потерь на обзоливание и теплотворная способность зольной пыли меняются в широких пределах. Это частично зависит от степени неполного сгорания угля, из которого получают зольную пыль, и также от типа сжигаемого угля. Одним из преимуществ настоящего изобретения является то, что потери на обзоливание не являются особо важным параметром, в связи с чем может успешно использоваться широкий ряд сортов зольной пыли. Потери на обзоливание типичной зольной пыли составляют 0-20% и зольные пыли такого типа могут успешно использоваться. Однако, когда есть несколько источников зольной пыли, целесообразнее смешивать зольную пыль от различных источников для получения конечной смеси, имеющей потери на обзоливание порядка 5-10%. Химический состав золы в той же зольной пыли представлен в табл. 2. Шлам очистки сточных вод также широко меняется по составу и характеристикам. Также очень сильно меняется влажность в зависимости от уровня обработки на средствах обслуживания сточных вод. Примерами типичного шлама также являются шламы, полученные на средствах обслуживания сточных вод на верхнем среднем Западе. Элементный анализ шлама из этих средств обслуживания и их химический состав представлен в табл. 3 и 4 соответственно.

Перед смешиванием с зольной пылью влажность шлама должна быть уменьшена до такого уровня, чтобы влажность смеси пыли и шлама была пригодной для агломерации. В зависимости от исходной влажности такой, шлам досушивают общепринятыми и широко известными способами механической и термической сушки шлама.

Исходный высушенный шлам затем может требовать снижения крупности для разрушения любых твердых комков, образовавшихся в процессе сушки и способствования равномерному рассредоточению в смеси с зольной пылью.

Зольная пыль и шлам смешиваются на участке приготовления материала 10, который может включать дозированное или непрерывное смешивание. Влажность смешиваемых пыли и шлама должна быть порядка 5-25% для облегчения смешивания и последующей агломерации смеси. Пыль и шлам смешивают в соотношении около 35-99% пыли в сухом весе и около 1 - 65% шлама в сухом весе. Внутри эти пределов предпочтительным соотношением является около 65-95% пыли в сухом весе и около 5-35% шлама в сухом весе. Как свойственно агломерации, может быть необходимым и желательным добавлять такое связующее как бентонит для способствования образованию смешанных частиц. Такое связующее не должно превышать порядка 20% от общего сухого веса полученной смеси и предпочтительно не должно превышать 5%.

В зависимости от когезионной способности и целостности необработанной агломерируемой смеси в связующем может не возникнуть необходимости.

Смесь смешиваемых пыли и шлама со связующим или без него подается в первый агломератор 12, агломерирующий смесь в небольшие окатыши с диаметром порядка 1/8 - 3/4 дюйма (0,3175 - 1,905 см). Сырые окатыши, полученные в первом агломераторе. 12, подаются во второй агломерате 14, в котором сырые окатыши могут быть покрыты кроющим материалом для предотвращения спекания их друг с другом в процессе тепловой обработки во вращающейся обжиговой печи. Предпочтительно покрытие из зольной пыли с низкими потерями на обзоливание. Альтернативно в качестве покрытия могут использоваться доломит, известняк, портландцемент и другие материалы. В зависимости от тенденции спекания окатышей в обжиговой печи в покрытии может не быть необходимости.

Сырые окатыши с покрытием или без него затем сушат в сушилке 16, с подвижными решетками. Сырые окатыши высушивают до влажности менее 5%. Высушенные окатыши затем вводят во вращающуюся обжиговую печь 18. Высушенные окатыши поступают в тот же конец печи 18, через который снаружи через горелки 20 вводят топливо и воздух, либо воздух вводят через воздушные фурмы 22. Окатыши будут медленно перемещаться через наклонную вращающуюся обжиговую печь в том же направлении, в котором через печь движется поток горячих газов (т.е. в параллельном с потоком газов направлении), максимальная температура в печи должна быть в пределах 800-120oC, и температурный профиль по всей длине обжиговой печи должен быть относительно ровным (или плоским). Окатыши в печи затвердеют. Окатыши пройдут полное прокаливание и будут подвергнуты в различной степени пиролизу и спеканию. На наружной поверхности окатышей будет образовываться оболочка, задерживающая газы, образующиеся внутри окатышей, в результате чего окатыши раздуваются. Это формирует пористую внутреннюю часть (внутренность). Полученный продукт является шаровидным материалом с низкой плотностью, но с твердой и пористой структурой.

Обожженный продукт поступает в охладитель 24, который может охлаждаться водой или воздухом, для снижения температуры продукта до температуры, при которой затем он может транспортироваться и штабелироваться. Тепло из охладителя 24 может быть уловлено и использовано для различных технологических приемов, включая сушку сырых окатышей в сушилке с подвижными решетками.

Добавка шлама существенно увеличивает калорийность смеси в печи и значительно снижает количество внешнего топлива, такого как природный газ, который требуется для зажигания печи. В приведенной ниже таблице 5 приведено сравнительное содержание топлива в типичной смеси зольной пыли и шлама сточных вод в соотношении 65% и 35% соответственно в сравнении со 100% зольной пылью. Как будет показано, количество топлива в виде природного газа, которое необходимо добавить в печь для получения той же самой скорости продукта в коротких тоннах в час (короткая тонна = 907,18 кг) снижается до примерно 85% за счет использования смеси пыли и шлама в сравнении с полностью пылью. Кроме того отходящие из печи газы обладают значительной колорийностью, и эта тепловая энергия может использоваться для сушки шлама, предшествующей смешиванию, для сушки свежих окатышей и для утилизации энергии и других целей, все как показано на фиг. 1. Охладитель и/или отходящие из печи газы могут быть поданы в сушилку с подвижными решетками в качестве источника тепла для процесса сушки. Неиспользованные газы проходят газоочистку и выходят через выводную трубу 26.

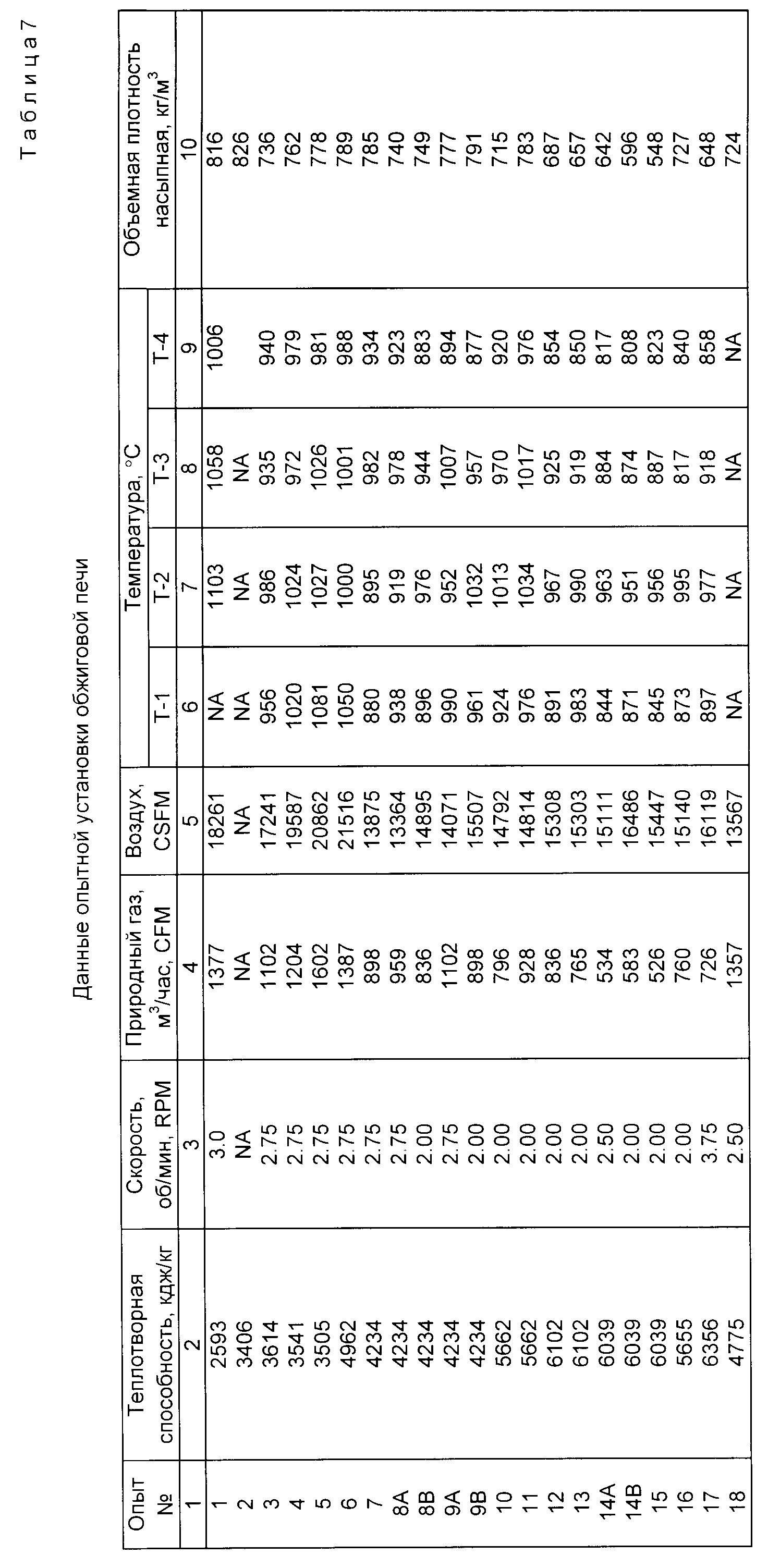

На опытной установке проведены испытания различных смесей зольной пыли и шлама сточных вод, включая сравнительные тесты с пылью без шлама. Параметры работы печи также изменялись. Процесс на опытной установке иллюстрируется (фиг.2). Результаты работы на опытной установке приведены в табл. 6, 7 и 8.

В таблице 6 показаны различные используемые смеси пыли и шлама. Почти во всех случаях в качестве связующего использовался бентонит. Кроме того, в таблице 6 показаны используемые в некоторых тестах покрытия, и покрытием в каждом образце служила зольная пыль С. Зольная пыль, использованная в каждой смеси, сама была смесью зольных пылей из различных источников. Соотношения различных компонентов в смесях пылей были выбраны с целью достижения определенного процентного содержания потерь на обзоливание. В тестах 1 и 2 процентное содержание потерь на обзоливание составило 10 и 12,8% соответственно. Для всех тестов с 3 по 18 процентное содержание потерь на обзоливание в дозирующем смесителе 30, который придает интенсивное аксиальное и радиальное движение материалу вибратором с высокой скоростью смешения.

Смесь поступала в лотковый окомкователь 32 с диаметром 101 см и глубиной 16,5 см, вращающийся со скоростью порядка 15 - 20 об/мин под углом 45o - 50o к горизонтали. Сырые шарики из первого лоткового окомкователя 32 поступали во второй лотковый окомкователь 34 с аналогичными характеристиками, и сухие покрывающие материалы, если это необходимо, подавались во второй лотковый окомкователь. Пробы агломерированного материала со стадии окомкования собирались и анализировались на влажность, насыпную плотность, количество 45,7 см шариков во фракции, прочность на сжатие в сухом и влажном состоянии и калибр для определения качества полученных сырых шариков. Параметры сырых шариков полученных в различных опытах, приведены в табл. 8.

Сырые окатыши поступали в решетчатую сушилку 36, утилизирующую текущий вниз к плотным частицам теплообменника поток газа. Нагрузочное поперечное сечение сырых окатышей 27,9 см в ширину, 15,2 см в глубину с длиной активной сушки 1,22 м и скоростью решетки менялась от 2,54 до 10,1 см/мин. Температура сушки поддерживалась в зоне 150-200oC. Технологический поток газа регулировался для поддержания влажности в осушаемых шариках ниже 5%.

Высушенные окатыши поступали во вращающуюся обжиговую печь 38 с внутренним диаметром 57,8 см и длиной 3,96 м. Подача осуществлялась в том же направлении, что и зажигание во вращающейся печи, так чтобы поток технологического газа перемещался в одном направлении с потоком твердых частиц. В загрузочном конце печи входящие из сушилки окатыши сначала сушились и подогревались, некоторые органические составляющие испарялись, и начиналось удаление горючих веществ. В следующей зоне испарялись оставшиеся органические вещества, обжигались негорючие вещества в окатышах, и полностью завершалась головка слоя. В последней греющей зоне плотные твердые частицы и газ в течение определенного времени обеспечивают высокие температуры, гарантирующие полный обжиг и последующее затвердевание окатышей.

Две горелки для природного газа 40 и две воздушные фурмы 42 размещены на загрузочном конце. Вторая горелка не использовалась во всех опытах. Печь работала со скоростью 2-3,9 об/мин для обеспечения времени выдержки порядка 30 - 60 мин. Уклон печи составлял 1,04 см/м. В таблице 7 представлены скорость работы печи, расход природного газа и температуры в четырех точках от Т-1 до Т-4 по длине печи.

В таблице 8 представлены значения теплотворной способности смесей, используемых в каждом опыте и насыпная плотность шариков и полученного шарообразного продукта.

Шарообразный продукт из печи передавался во вращающийся холодильник 44, внутренний диаметр которого равен 38,1 см и длина равна 3,66 м.

Вращающийся холодильник с косвенным охлаждением охлаждал плотные частицы до температуры ниже 65oC. Косвенное охлаждение являлось результатом прохождения тепла через стенки кожуха к постоянно увлажняемой наружной поверхности. Уклон холодильника также составлял 1,04 см/м и его скорость поддерживалась постоянной и равной 6 об/мин для обеспечения времени выдержки около 30 мин. Полученный гранулированный продукт анализировался на насыпную плотность и результаты этих опытов приведены в таблице 8.

Полученный на опытной установке продукт удовлетворяет стандарту А ТМ для легковесных заполнителей бетона (марка СЗЗ0), для легковесных заполнителей блоков кирпичной кладки (марка С331) и легковесных заполнителей бетонной изоляции (марка С332). Эти стандарты обеспечивают максимальную насыпную плотность порядка 880-112,2 кг/м3, в зависимости от степени распределения заполнителя в смеси.

Реферат

Способ предназначен для получения легкого заполнителя путем обработки зольной пыли и шлама сточных вод. Зольная пыль и шлам очистки сточных вод смешиваются вместе и затем агломерируются в окатыши с использованием связующего или без него. Окатыши могут иметь покрытие, затем они высушиваются. Высушенные окатыши вводят во вращающуюся обжиговую печь в направлении, параллельном с потоком топлива и воздуха через печь. Окатыши в печи затвердевают и подвергаются полному обжигу, так же как и в различной степени пиролизу и спеканию. Полученный из печи продукт является шаровидным материалом с низкой плотностью, но с твердой и пористой структурой. Продукт из печи затем поступает в холодильник. Смесь зольной пыли и шлама очистки сточных вод имеет значительную калорийность топлива, что можно использовать в печи. Кроме того, тепловую калорийность отходящих из печи газов можно использовать для сушки материала. 4 с. и 9 з.п. ф-лы, 8 табл., 2 ил.

Комментарии