Перемешивающее устройство для реактора с нисходящим потоком - RU2527983C2

Код документа: RU2527983C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к перемешивающему устройству для многослойных реакторов процессов гидрогенизации. В частности, перемешивающее устройство предназначено для использования в каталитических реакторах с нисходящим потоком, которые содержат вертикально наложенные уплотненные слои частиц каталитического материала, где жидкость или смесь жидкости и газа обрабатывается в нисходящем потоке, проходящем через уплотненные слои. Данный тип реактора используется в нефтяной и химической перерабатывающей промышленности для выполнения различных каталитических реакций, таких как реакции гидрогенизации, содержащие процессы гидроочистки, сероочистки в присутствии водорода, гидрокрекинга и депарафинизации.

УРОВЕНЬ ТЕХНИКИ

В установках процесса гидрогенизации горюче-смазочных материалов в неподвижном слое нисходящий поток газа и жидкости проходит через несколько слоев твердого катализатора. Выделение тепла в результате каталитических реакций приводит к увеличению температуры в нижних слоях катализатора. Прохладный обогащенный водородом газ может быть введен между слоями для компенсации повышения температуры и пополнить расходуемый водород при помощи химических реакций. Для поддержания общей производительности реактора распределение температуры и давления текучих сред внутри реактора должно быть максимально однородным и для увеличения производительности любые жидкости и газы должны быть хорошо перемешаны. Перемешивание бедной межслойной среды может ограничить эксплуатацию реактора разными способами. Когда межслойное перемешивание не может уменьшить разницу температур, тогда разница температур продолжает оставаться высокой или растет по мере движения технологических сред вниз реактора. Очаги нагрева в любом слое могут вызвать быструю дезактивацию катализатора в этой области, что сокращает общую продолжительность цикла реактора. При высоких температурах избирательность продукта обычно беднее. Например, горячие области могут изменить цвет, вязкость и другие качества, что приводит к отклонению от спецификации. Кроме того, если температура в любой точке превышает определенное значение (обычно от 426.67°C до 454.44°C), экзотермические реакции могут стать самоускоряющимися, неконтролируемыми и могут повредить катализатор, емкость или оборудование по переработке. Из-за этих повреждений нефтепереработчики, имеющие внутреннее оборудование с неудовлетворительными техническими характеристиками, неизбежно несут потери количества произведенного продукта и/или производительности, предохраняясь от опасных последствий плохого межслойного перемешивания текучей среды. Неравномерное распределение температуры реактора и очаги нагрева могут быть минимизированы путем перемешивания и выравнивания реагентов между слоями катализатора, исправляя любое распределение температуры и неравномерное распределение потока и уменьшая до минимума падение давления. Перемешивание текучих сред между слоями катализатора может быть достигнуто за счет использования распределительных узлов и камер перемешивания. В настоящее время экономика нефтеперерабатывающего производства диктует условия, при которых установки гидрогенизации работают на скоростях подачи, значительно превышающих проектное значение, при этом оптимальное межслойное перемешивание текучих сред может применяться как недорогое решение. Распределительные узлы могут использоваться для сбора, перемешивания и распределения технологических сред в межслойной области в реакторах с многослойным катализатором. Распределительные узлы в основном содержат лоток для сбора и перемешивания жидкости и газа, вытекающего из вышележащего слоя катализатора, и перемешивающее устройство или камеру, расположенную центрально в лотке, для приема жидкости из лотка и дальнейшего перемешивания жидкости и газа. Перемешивающее устройство является ключевым компонентом многих распределительных узлов, поскольку оно обеспечивает эффективное и тщательное перемешивание жидкостей и позволяет избежать возникновения очагов нагрева и плохое распределение температуры. Перемешивающее устройство имеет, по меньшей мере, один вход для приема жидкости из лотка и, по меньшей мере, один выход для направления потока в подстилающий слой катализатора. Перемешивающее устройство, как правило, должно улучшать перемешивание жидкостей и газов за счет турбулентности или вихревого эффекта. Если имеется перемешивающее устройство, оно, как правило, помещается в межслойное пространство между слоями катализатора реактора. Межслойное пространство во многих реакторах ограничивается наличием опорных балок, трубопроводов и других препятствий, которые занимают межслойную область. В условиях ограниченного пространства уникальное оборудование, такое как перемешивающее устройство, изготавливается в масштабе с соблюдением допусков для посадки на свободное место, как требуется для выполнения эффективного двухфазного перемешивания в зависимости от количества ограниченного объема. Из-за важности межслойного перемешивания достаточного количества текучей среды при длительном сроке службы катализатора, высокой пропускной способности, продолжительного цикла и общей производительности реактора требуются усовершенствованные перемешивающие устройства. Кроме того, особо необходимы перемешивающие устройства, которые могут быть модернизированы для существующих реакторов, имеющих ограниченное межслойное пространство.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение предлагает новый способ обеспечения более эффективного перемешивания текучих сред в пространстве между слоями катализатора в многослойном реакторе. В частности, изобретение относится непосредственно к перемешивающему устройству, которое повышает эффективность перемешивания существующих объемов при перемешивании газовой и жидкой фаз двухфазных систем. Устройство хорошо подходит для модернизируемых приложений из-за его относительно небольшого размера, а также может быть масштабируемым для реакторов новых конструкций для достижения эффективного перемешивания жидкости в межслойном пространстве многослойного реактора.

В соответствии с настоящим изобретением, перемешивающее устройство для использования в многослойном реакторе с нисходящим потоком расположено в межслойном пространстве реактора и в основном полностью прикреплено к кольцевой собирающей тарелке. Собирающая тарелка собирает жидкости и газ, именуемые здесь как "среда" или "текучие среды", вытекающие из вышележащего слоя катализатора и помогает направить текучие среды к отверстию перемешивающего устройства. Собирающая тарелка хорошо известна в данной области. Перемешивающее устройство в предлагаемом изобретении может быть изготовлено в виде коробчатой камеры (смешивающая камера) или просто расположено на верху собирающей тарелки. Перемешивающее устройство, предлагаемое в изобретении, как правило, цилиндрической формы с изогнутыми боковыми стенками и плоской верхней и нижней частями. Нижняя стенка перемешивающего устройства крепится герметично к собирающей тарелке. В варианте изобретения цилиндрические боковые стенки крепятся между опорными балками катализатора.

Перемешивающее устройство, как правило, цилиндрической формы, имеющее а) в общем, кольцевую верхнюю стенку, в основном параллельную нижней части первого слоя катализатора; б) в общем, кольцевую нижнюю стенку, практически параллельную верхней стенке и содержащую расположенное в центре круглое выходное отверстие; в) цилиндрическую стенку делителя между указанными верхней и нижней стенками, имеющую практически герметичный контакт с указанными верхней и нижней стенками и при этом, по меньшей мере, одно отверстие, которое проходит от нижней части стенки цилиндрического делителя менее чем на полную ее высоту; г) по меньшей мере, один входной проточный канал для среды. В варианте осуществления изобретения перемешивающее устройство дополнительно содержит, по меньшей мере, одну стенку цилиндрического стакана, при этом стенка стакана окружает выходное отверстие, радиус цилиндрического стакана, измеренный от центра выходного отверстия к поверхности стенки стакана, меньше чем радиус цилиндрической стенки делителя, измеренный от центра выходного отверстия к поверхности делителя, а стенка стакана находится в герметичном контакте по текучей среде с нижней стенкой, но не поднимается на всю высоту цилиндрической стенки делителя. Используемый здесь термин «практически параллельно» означает, что два объекта и/или компонента находятся в пределах 5 градусов на одной плоскости. Впускной проточный канал формируется внешней поверхностью цилиндрической стенки делителя, отверстием цилиндрической стенки делителя, изогнутой боковой стенкой, примыкающей к наружной поверхности цилиндрической стенки делителя и охватывающей отверстие цилиндрической стенки делителя и верхней части насадки. Боковая стенка соединяется с цилиндрической стенкой делителя в основном герметично по текучей среде. Боковая стенка расширяется меньше, чем полная высота стенки делителя и на одном уровне с верхним отверстием стенки делителя. Верхняя стенка насадки находится в основном в герметичном контакте по текучей среде с верхушкой боковой стенки и наружной поверхностью стенки делителя и на уровне верхнего отверстия стенки делителя. Стенка делителя, отверстие стенки делителя, боковая стенка и верхняя часть насадки формируют, по меньшей мере, один входной проточный канал. Входной проточный канал имеет радиус, измеренный от центра выходного отверстия на боковой стенке, на входе проточного канала больше, чем отверстие в боковой стенке делителя, образуя сужение проточного канала, чтобы тем самым придать дугообразную траекторию потоку среды на входе.

В варианте осуществления изобретения, где среда попадает в перемешивающее устройство через вход, входное отверстие проточного канала сужается так, что турбулентность среды внутри перемешивающего устройства увеличивается и направляет среду в вихревом потоке к первой зоне перемешивания. Первая зона перемешивания определяется нижней частью перемешивающего устройства, наружной поверхностью стабилизатора текучей среды, внутренней поверхностью цилиндрической стенки делителя и внешней поверхностью стенки стакана. Термин "внутренняя поверхность", который применяется здесь, означает, если не указано иное, поверхность, обращенную к центральной оси, которая простирается от верхней стенки через центр выходного отверстия. Термин "внешняя поверхность", который применяется здесь, означает, если не указано иное, поверхность, обращенную к боковой стенке реактора. Стакан является цилиндрической стенкой в герметичном контакте по текучей среде с нижней стенкой перемешивающего устройства и расширяется вверх, но без герметичного контакта по текучей среде с верхней стенкой перемешивающего устройства. Внешняя стенка стакана обращена к цилиндрической стенке делителя. Приложением к внешней стенке стакана является стабилизатор потока, образующий внутренний канал внутри перемешивающего устройства и помогающий определить первые зоны перемешивания.

В варианте осуществления изобретения среды переливаются через стабилизатор потока и собираются в пустом пространстве между стабилизатором потока и стаканом во второй зоне перемешивания. Стакан и стабилизатор потока предназначены для повышения закручивания турбулентности потока текучих сред, позволяя более эффективное перемешивание и выдерживая равновесие температур. В варианте осуществления изобретения одна или несколько перфорированных пластин могут быть прикреплены к стакану и/или стабилизатору потока. Если имеются перфорированные пластины, среды текут через и/или сквозь перфорированные пластины, увеличивая образование капель и улучшая перемешивание. Среды входят в большое количество щелей барботажного колпачка 85 и переливаются в верхней части стакана до поступления на выход в кольцевую область. Барботажный колпачок 85 крепится к верхней стенке 49 перемешивающего устройства 40 и опускается параллельно делителю 45 и стакану 75. Барботажный колпачок 85 находится примерно на половине расстояния между внешней стенкой стакана 75 и внутренней стенкой стабилизатора потока 60. Барботажный колпачок 85 расположен над и около стакана 75, так что верхняя часть колпачка находится выше верхней части стакана, чтобы обеспечить вход текучих сред в третью зону перемешивания через проточный канал. Колпачок 85 обычно цилиндрический и имеет диаметр больше, чем стакан 75, но меньше, чем диаметр стабилизатора потока 60, который измеряется от верхней части стабилизатора потока к центральной оси перемешивающего устройства. Третья зона перемешивания определяется кольцевым проточным каналом между наружной поверхностью стакана и внутренней поверхностью барботажного колпачка. Щели 86 барботажного колпачка 85 главным образом расположены симметрично по окружности открытого торца барботажного колпачка и начинаются от нижнего края и поднимаются практически вертикально вверх, занимая часть барботажного колпачка. Такая конфигурация позволяет текучим средам проходить от второй зоны перемешивания к третьей зоне перемешивания, пройдя предварительно через кольцевой выход.

Внутренняя стенка цилиндрического стакана формирует кольцевой выход 90. Дополнительно приложенная к внутренней стенке стакана геликоидальная перфорированная пластина 75 действует как экран для увеличения образования капель жидкости и улучшения перемешивания. Геликоидальная перфорированная пластина 75 не занимает полный диаметр кольцевого выхода 90. Геликоидальная пластина формирует полуспиральную перегородку, которая дополнительно крепится к внутренней стенке стакана на выходе перемешивающего устройства. Среды проходят перемешивающее устройство через выход и выливаются на межслойную тарелку повторного распределения 31, фиг.1, прежде чем войти в контакт с последующим слоем катализатора. Газ для охлаждения катализатора или текучая среда может быть введена в нескольких точках в собирающую пластину или в перемешивающее устройство по желанию.

Перемешивающее устройство настраивается для размещения на месте и фиксирования между внутренними поверхностями стен многослойного реактора с нисходящим потоком и для размещения между вертикально уложенными друг на друга слоями катализатора в реакторе. Перемешивающее устройство может быть настроено, для крепления между опорными балками катализатора в существующем реакторе в модифицированном приложении.

Эти и другие особенности изобретения будут более понятными после изучения следующего подробного описания в сочетании с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой схематическое изображение варианта осуществления перемешивающего устройства изобретения, расположенного в многослойном каталитическом реакторе.

Фиг.2 представляет собой прозрачный вид в перспективе варианта осуществления изобретения.

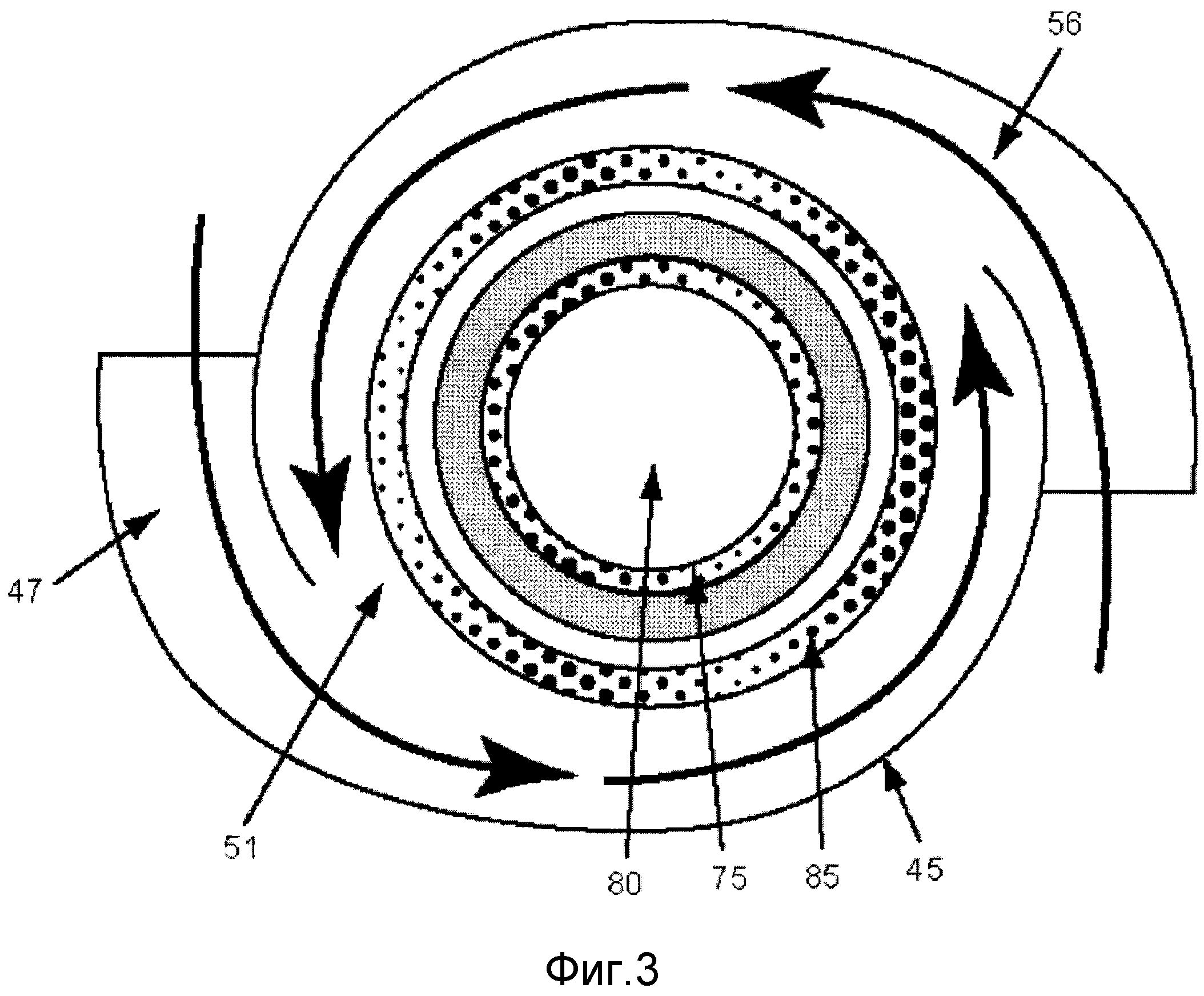

Фиг.3 представляет собой проекцию вида сверху варианта осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном из вариантов осуществления изобретения перемешивающее устройство расположено центрально на верхней части собирающей тарелки и между опорными балками катализатора. Перемешивающее устройство представленного изобретения имеет, по меньшей мере, один вход для приема жидкости из лотка. В варианте осуществления изобретения перемешивающее устройство имеет два входа для получения текучих сред из собирающей пластины. Использование двух входов, ориентированных на 180 градусов друг относительно друга с отверстиями, расположенными таким образом, чтобы усилить круговое, вихревое движение входящей среды, улучшает турбулентный эффект конструкции перемешивающего устройства.

Как показано на фиг.1, многослойный реактор с нисходящим потоком 10 содержит цилиндрическую боковую стенку 11. Разрез, показанный на фиг.1, представляет собой сечение многослойного каталитического реактора. Каждый слой катализатора 5 и 6 содержит уплотненные частицы каталитического материала. Каждый слой катализатора поддерживается на экране из сетки 12, содержащий опорную решетку, поглощающее вещество и проволочный экран, все из перечисленного хорошо известны из уровня техники. Узел сетчатого фильтра устанавливается на параллельных опорных балках 14 и 15, которые крепятся горизонтально к стенке реактора 11. Перемешивающее устройство 40 изобретения устанавливается между опорными балками катализатора, под слоем катализатора 5 и в герметичном контакте по текучей среде с собирающей тарелкой 30 для получения жидкого и газообразного стекающего потока с нижней поверхности слоя вышележащего катализатора 5 и смеси жидких продуктов и газа.

Фиг.2 представляет собой открытый вид в перспективе варианта осуществления перемешивающего устройства 40. Нижняя стенка перемешивающего устройства 41 устанавливается герметично по текучей среде к собирающей тарелке. Кольцевая собирающая тарелка собирает среды, стекающие с вышележащего слоя катализатора, до достижения средами входа проточных каналов 50 и 55 перемешивающего устройства 40. Перемешивающее устройство 40 имеет боковые стенки цилиндрической формы 42 и 48, которые монтируются герметично в отношении к нижней стенке 41. Верхние стенки насадки 46 и 47 устанавливаются в герметичное соединение вверху боковых стенок 42 и 48 соответственно. Делитель 45 охватывает всю высоту перемешивающего устройства и находится в герметичном контакте с верхней стенкой 49. Цилиндрическая стенка делителя содержит наружную поверхность 43 и внутреннюю поверхность 44.

Перемешивающее устройство 40 имеет цилиндрическую форму, как правило, приспособленную к расширению вверх от собирающей тарелки 30 между парой поперечных балок 14 и 15, которые поддерживают вышележащий слой катализатора. В варианте осуществления изобретения перемешивающее устройство 40 имеет ширину, адаптированную для размещения в пространстве между поперечными балками. Наружная поверхность перемешивающего устройства формируется боковыми стенками 42 и 48 входов 50 и 55, верхними стенками 46 и 47 входов, верхней стенки 49 и наружной поверхности 43 делителя 45. В варианте осуществления изобретения нижняя стенка 41 перемешивающего устройства 40 формируется как единое целое с собирающей тарелкой 30 в ее центральной части. Таким образом, нижняя стенка перемешивающего устройства 40 может представлять собой собирающую тарелку. В другом варианте осуществления нижняя стенка перемешивающего устройства является отдельной стенкой и крепится непосредственно к собирающей тарелке в основном герметично по текучей среде. Собирающая тарелка 30 устанавливается под и в непосредственной близости от поперечных балок, так что перемешивающее устройство изобретения 40 расположено между центральными парами поперечных балок, чтобы тем самым минимизировать вертикальное пространство, занимаемое перемешивающим устройством 40. Минимизируя пространство, необходимое для перемешивающего устройства, можно достичь эффективного использования общего объема реактора и получения для заполнения катализатором большего объема. В варианте изобретения перемешивающее устройство 40 имеет два входных отверстия 50 и 55, проходящие от наружной стенки 42 и 48 соответственно, а также один выход 80 в центре нижней части нижней стенки 41 (как показано на фиг.2 и фиг.3). Выходное отверстие пересекает собирающую тарелку 30. Вход 50, образованный наружной стенкой 42, верхней стенкой насадки 46, нижней стенкой 41 и наружной поверхностью 43 цилиндрической стенки делителя 45, имеет входной патрубок, формирующий прямоугольное отверстие для подачи текучей среды от собирающей тарелки 30. Вход 55, образованный наружной стенкой 48 верхней стенкой насадки 47, нижней стенкой 41 и наружной поверхностью 43 цилиндрической стенки делителя 45, имеет входной патрубок, формирующий прямоугольное отверстие для подачи текучей среды от собирающей тарелки 30. Нижний край цилиндрической стенки делителя 45 формирует прочное герметичное уплотнение с собирающей тарелкой 30, а внешняя поверхность 43 цилиндрической стенки делителя 45 образует в целом герметичное уплотнение с верхними стенками насадки 46 и 47 входов 50 и 55, соответственно. Два входных отверстия 50 и 55 рассчитаны так, чтобы позволить среде поступать в том же направлении потока для усиления входящими средами закручивания траектории потока текучих сред в пределах перемешивающего устройства. Отверстие 51 и 56 (фиг.3) в разделительной перегородке позволяет среде поступать в первую зону перемешивания перемешивающего устройства 40.

Как лучше всего изображено на фиг.2 и 3, один входной проточный канал образован внешней поверхностью 43 цилиндрической стенки делителя 45, отверстием 51 цилиндрической стенки делителя, изогнутой боковой стенкой 42, примыкающей к внешней поверхности 43 цилиндрической стенки делителя 45 и охватывающей отверстие цилиндрической стенки делителя, и верхней стенкой насадки 46. Боковая стенка 42 соединяется с цилиндрической стенкой делителя 45 по существу герметично по текучей среде. Боковая стенка 42 простирается на меньшую высоту, чем полная высота цилиндрической стенки делителя 45 и находится на одном уровне с верхнем отверстием цилиндрической стенки делителя 51. Верхняя стенка насадки 46 находится в основном в герметичном контакте с верхней частью боковой стенки и наружной поверхностью цилиндрической стенки делителя и на уровне верхнего отверстия цилиндрической стенки делителя. Входной проточный канал имеет радиус, измеряемый от центра выходного отверстия к боковой стенке, на входе проточного канала 50 больше, чем отверстие на цилиндрической стенке делителя 51, таким образом формируя сужение проточного канала для придания потоку поступающей текучей среды дугообразной траектории. Как показано на фиг.2 и 3, в данном варианте осуществления перемешивающее устройство имеет второе входное отверстие 55. Второй входной проточный канал формируется аналогичным образом к входному проточному каналу, описанному выше. Второй входной проточный канал формируется из наружной поверхности 43 цилиндрической стенки делителя 45, отверстия в цилиндрической стенке делителя 56, изогнутой боковой стенкой 48, примыкающей к внешней поверхности 43 цилиндрической стенки делителя 45 и охватывающей отверстие цилиндрической стенки делителя, и верхней стенки насадки 47. Боковая стенка 48 соединяется с цилиндрической стенкой делителя 45 главным образом герметично. Боковая стенка 48 простирается на меньшую высоту, чем полная высота цилиндрической стенки делителя 45 и находится на одном уровне с верхним отверстием цилиндрической стенки делителя 56. Верхняя стенка насадки 47 в основном находится в герметичном контакте по текучей среде с верхней частью боковой стенки и наружной поверхностью цилиндрической стенки делителя и на уровне верхнего отверстия цилиндрической стенки делителя. Входной проточный канал имеет радиус, измеряемый от центра выходного отверстия к боковой стенке, на входе проточного канала 55 больше, чем отверстие на цилиндрической стенке делителя 56, таким образом, формируя сужение проточного канала для придания дугообразной траектории потоку поступающей текучей среды.

Там, где поток текучей среды выливается в различных местах в кольцевую собирающую тарелку 30, имеющиеся входные отверстия 50 и 55 создают дугообразную или круговую траекторию перемешивания текучей среды. Круговая траектория потока в горизонтальной плоскости лотка создает относительно низкую энергию перемешивания среды в слое со средой, выливающейся вниз из слоя катализатора, так что среда, поступающая на входы 50 и 55, имеет относительно равномерную температуру и состав. Размер входных отверстий 50 и 55, а именно ширина и высота входного и выходного патрубков, выбирается с учетом рабочего диапазона расхода потока среды через реактор 10. Отсюда видно, что слой жидкости значительной глубины может накапливаться в собирающей тарелке с помощью суженных входов проточных каналов. Это связано с тем, что перемешивающее устройство соприкасается с собирающей тарелкой и что перемешивающее устройство содержит только выход 80 из собирающей тарелки 30. Входной проточный канал ограничивает поток жидкости от собирающей тарелки 30 по причине накопления жидкости на тарелке, а также в силу сужения потоков, и расширения их на выходе, что вызывает турбулентность в выходящих потоках жидкости и газа. Как видно на фиг.2 и 3, входные проточные каналы к перемешивающему устройству 40 тянутся по периферии перемешивающего устройства и радиально смещены от оси стенки реактора 11 и также по касательной к кольцевому выходу 80, сформированному в нижней стенке 41 перемешивающего устройства. Такая ориентация по отношению к выходу 80 вместе с кольцевой формой проточного канала потока в перемешивающем устройстве придает вращающую или спиральную форму траектории потока жидкости и газа дополнительно. Кроме того, сужение входных проточных каналов сходится по направлению потока жидкости и газа из собирающей тарелки 30 в перемешивающее устройство 40, чтобы тем самым вызвать турбулентность в потоке, где жидкость и газ сжимаются выходным патрубком входного проточного канала в первой зоне перемешивания перемешивающего устройства 40. Величина радиуса, измеренная от центральной точки выхода 80 и цилиндрической боковой стенки 42, колеблется от максимума на входном отверстии (50 и 55) до минимума на стыке боковой стенки (42 и 48, соответственно) и цилиндрической стенки делителя 45. Изменение радиуса боковой стенки 42 и центральной точки выхода 80, и боковой стенки 48, и центральной точки выхода 80 создает сужение на входе проточного канала, что увеличивает дугообразную траекторию движения среды, поступающей в перемешивающее устройство 40.

Там, где текучие среды поступают на перемешивающее устройство 40 через входы 50 и 55, они входят в первую зону перемешивания. Первая зона перемешивания ограничена цилиндрической стенкой делителя 45 и стенкой стакана 75. Стенка стакана 75 содержит наружную поверхность 73 и внутреннюю поверхность 74. Наружная поверхность 73 стакана 75, внутренняя поверхность 44 цилиндрической стенки делителя 45 и верхняя стенка 49 определяют границы первой зоны перемешивания. Выступ в зону перемешивания от внешней поверхности 73 стакана 75 представляет собой одну или несколько перфорированных пластин и один или несколько стабилизаторов потока. Как показано на фиг.2, перфорированная пластина 62 выходит наружу от наружной поверхности 73 стакана 75 в первой зоне перемешивания. В варианте осуществления изобретения перфорированная пластина расположена под углом приблизительно 45 градусов относительно стакана. Перфорированная пластина 62 расширяется в зону перемешивания к цилиндрической стенке делителя, 45, но не пересекается с ней.

Полуцилиндрический стабилизатор потока 60 крепится к наружной поверхности 73 стакана 75. Стабилизатор потока 60 присоединяется к стакану примерно на половину всей высоты стакана и выступает наружу в пространство между цилиндрической стенкой делителя и стаканом примерно под углом 45 градусов. Стабилизатор потока сохраняет эти 45 градусов до внешнего выступа, пока он существенно не выровняется со спускающим выступом барботажного колпачка 85 и в пространстве между барботажным колпачком 85 и цилиндрической стенкой делителя 45. Стабилизатор потока выступает вверх параллельно барботажному колпачку 85 и цилиндрической стенке делителя 45, пока верхняя часть стабилизатора потока не становится выше, чем нижняя часть спускающегося выступа барботажного колпачка, но ниже верхней стенки 49 перемешивающего устройства 40. Стабилизатор потока ограничивает поток среды в область перемешивающего устройства границами, определенными внутренней поверхностью 44 цилиндрической стенки делителя 45 и наружной поверхностью стабилизатора потока. Угол стабилизатора потока предназначен для увеличения закрученного движения текучих сред в перемешивающее устройство и увеличения турбулентности. При необходимости стабилизатор потока может содержать перфорированную пластину 61, прикрепленную к верхней стенке и выступающую в пространство между верхней стенкой стабилизатора потока и цилиндрической стенкой делителя 45. Перфорированная пластина 61 может быть параллельна верхней стенке 49 и нижней стенке 41 перемешивающего устройства. Перфорированная пластина 61 не расширяется на всю длину пространства между верхней частью стабилизатора потока 60 и цилиндрической стенкой делителя 45.

Когда текучие среды попадают в первую зону перемешивания, они текут по дугообразной траектории и касаются перфорированной пластины 62. Уровень среды увеличивается до тех пор, пока уровень текучих сред не достигнет уровня верхней части стабилизатора потока 60. Перфорированная пластина 61, расположенная в верхней части стабилизатора потока, дополнительно увеличивает образование капель и улучшает перемешивание сред, когда текучие среды переполняют стабилизатор потока и поступают во вторую зону перемешивания. Вторая зона перемешивания отделяется внутренними стенками стабилизатора потока 60 и наружной стенкой 73 стакана 75. Барботажный колпачок 85 выступает вниз от верхней стенки 49 в пространство между стабилизатором потока и стаканом. Барботажный колпачок имеет множество щелей 86, расположенных главным образом симметрично относительно колпачка и прорезанных вертикально по высоте от нижней части колпачка. Верхняя часть щелей расположена ниже, чем верхняя часть стакана 75. Дальнейшее перемешивание жидкости и захват смеси газа и жидкости обеспечивается комбинацией перфорированной пластины и барботажного колпачка. Узкая нижняя часть второй зоны перемешивания и более широкая верхняя часть способствуют увеличению закручивания потока среды. Дополнительно перфорированная пластина 63 выступает во вторую зону перемешивания для увеличения образования капель. Перфорированная пластина 63 крепится к наружной стенке стакана 75 под углом, примерно, 45 градусов. Перфорированная пластина 63 расширяет часть пути во вторую зону перемешивания, не касаясь стабилизатора потока или выступающего вниз барботажного колпачка 85. Текучие среды заполняют вторую зону перемешивания до тех пор, пока поддерживаемый закрученный поток не достигнет щелей 86 барботажного колпачка 85. Затем текучая среда переполняет стакан 75 и поступает в третью зону перемешивания.

Третья зона перемешивания отделяется цилиндрической внутренней стенкой 74 стакана 75. На внутренней стенке стакана 75 установлена дополнительно геликоидальная перфорированная пластина 90. Геликоидальная перфорированная пластина 90 огибает внутреннюю окружность стенки стакана в том же направлении, что и поток текучей среды, продолжая увеличивать закручивание потока сред, проходящих через перемешивающее устройство. Геликоидальная перфорированная пластина 90 начинается ниже верхней части стакана 75 и завивается или закручивается вниз в штопор таким образом, что верхняя точка геликоидальной пластины на торце, ближайшем к верхней части стакана 75, выше, чем верхняя точка геликоидальной пластины и противоположный торец, ближайший к выпускному отверстию 80, где высота геликоидальной пластины измеряется от выходного отверстия и перпендикулярно к нижней стенке. Геликоидальная пластина 90 простирается вниз от вершины стакана и заканчивается выше выходного отверстия 80. Выходное отверстие 80 образует кольцевое отверстие в нижней стенке 41 и кольцевое отверстие в собирающей тарелке 30. В варианте изобретения выход 80 представляет собой обычное отверстие круглой формы, расположенное в центре собирающей тарелки 30 и коаксиально с боковой стенкой 11 реактора. В таком случае текучие среды выходят из перемешивающего устройства через выходное отверстие 80. Один или несколько слоев катализатора расположены ниже выхода 80.

Газ для охлаждения катализатора (например, водород) может быть введен через одну или несколько труб в слой текучей среды, собранной в собирающей тарелке 30, для подачи жидкости в перемешивающее устройство. Закачка газа для охлаждения катализатора в одном или нескольких местах может вызвать возбуждение слоя среды в отдельном месте, тем самым улучшается перемешивание падающей внутрь жидкости и жидкости, протекающей через лоток до поступления текучей среды в перемешивающее устройство.

Вышеприведенное описание предпочтительных вариантов осуществления настоящего изобретения предназначено в первую очередь для иллюстративных целей, при этом признано, что может быть использовано дополнительное количество вариантов, которые содержат сущность изобретения. Соответственно, при определении объема изобретения следует сослаться на нижеследующую формулу.

Реферат

Изобретение относится к перемешивающим устройствам в каталитических реакторах с нисходящим потоком и может использоваться в нефтяной и химической промышленности. Устройство содержит верхнюю и нижнюю кольцевые стенки, между которыми размещены цилиндрическая стенка делителя с отверстиями и входные изогнутые каналы. Технический результат состоит в повышении степени перемешивания в пределах ограниченного межслойного пространства каталитического реактора. 19 з.п. ф-лы, 3 ил.

Формула

в основном кольцевую верхнюю стенку, параллельную нижней части первого слоя катализатора;

в основном кольцевую нижнюю стенку, параллельную верхней стенке и содержащей в основном кольцевое выходное отверстие, расположенное в центре;

цилиндрическую стенку делителя между указанными верхней стенкой и нижней стенкой, имеющую практически герметичный контакт с указанными верхней и нижней стенками и при этом содержащую, по меньшей мере, одно отверстие, проходящее от нижней стенки цилиндрического делителя менее чем на полную ее высоту; и

по меньшей мере один входной проточный канал для текучей среды, образованный внешней поверхностью цилиндрической стенки делителя, отверстием цилиндрической стенки делителя, изогнутой боковой стенкой, примыкающей к наружной поверхности цилиндрической стенки делителя, и отверстием, огибающим цилиндрическую стенку делителя, при этом боковая стенка соединяется с цилиндрической стенкой делителя, главным образом, герметично по текучей среде и простирается на меньшее расстояние, чем полная высота цилиндрической стенки делителя, а верхняя стенка насадки находится в герметичном контакте с вершиной боковой стенки и наружной поверхностью цилиндрической стенки делителя и на одном уровне с вершиной отверстия цилиндрической стенки делителя для формирования, по меньшей мере, одного входного проточного канала, имеющего больший радиус, измеренный от центра выходного отверстия к боковой стенке входного отверстия проточного канала, чем отверстие цилиндрической боковой стенки делителя для формирования сужающего проточного канала для придания дугообразной траектории потоку среды.

Документы, цитированные в отчёте о поиске

Статический аппарат для смешивания различных газовых потоков

Устройство для однородного распределения пара в массообменных и теплообменных колоннах

Комментарии