Устройство для гидродинамической обработки текучих сред - RU2218491C2

Код документа: RU2218491C2

Чертежи

Описание

Изобретение относится к конструкции устройств с проточно-рециркуляционными контурами, которые предназначены для непрерывной гидродинамической обработки неоднородных по

химическому составу текучих сред в условиях турбулентного течения и, в особенности, регулируемой гидродинамической кавитации. Такие устройства могут служить основой:

а)

нагревателей-смесителей, которые предназначены:

для гомогенизации и пастеризации или стерилизации таких пищевых продуктов, как молоко, сливки, безалкогольные или слабоалкогольные

прохладительные напитки, пиво и т.п.;

для приготовления и сопутствующей термической обработки (в частности, пастеризации или стерилизации) устойчивых дисперсий материалов, которые не

растворимы в желаемых дисперсионных средах, например:

- таких водных суспензий пищевых продуктов, как соевое "молоко" и соусы на основе сои или овощные и фруктовые соки с мякотью,

- таких лекарственных форм, как текучие линименты и мази, или таких парфюмерных изделий, как текучие питательные кремы и т.п.;

- таких водных эмульсий антиадгезионных веществ, которые наносят

на внутренние поверхности хлебопекарных форм, литейных форм и форм для изготовления бетонных, железобетонных и иных изделий,

- таких горючих материалов, как водомазутные эмульсии

(предпочтительно непосредственно перед впрыском в топки паровых котлов или промышленных печей) и

б) кавитационных реакторов для термомеханохимической обработки вязких органических материалов,

например для термомеханической деструкции отходов нефтепереработки, и

в) кавитационных аппаратов для суспендирования твердых материалов в текучих средах.

Здесь и далее

применительно к изобретению обозначены:

а) термином "текучая среда" - такие преимущественно ньютоновские жидкости, как водные эмульсии типа молока и продуктов его переработки,

низкоконцентрированные (обычно водные) суспензии твердых пищевых и иных материалов, которые изначально содержат или в которые дополнительно вводят примеси диспергируемых материалов (если речь идет о

материалах, составляющих основной поток гидродинамически обрабатываемой текучей среды),

б) термином "гидродинамическая обработка" - диспергирование произвольных материалов в выбранной жидкой

дисперсионной среде в условиях по меньшей мере турбулентного (а предпочтительно - кавитационного) течения до получения устойчивых эмульсий или суспензий и сопутствующая диспергированию термообработка

получаемых дисперсий, в частности, пастеризация или стерилизация для подавления патогенной микрофлоры;

в) термином "диспергируемый материал" - по меньшей мере один такой жидкий или твердый

материал, который вводят в проточно-рециркуляционный контур вместе с исходной текучей средой или дополнительно подают в поток текучей среды для получения, в частности пищевой, эмульсии или суспензии;

г) термином "целевой продукт" - жидкий или пастообразный материал, который представляет собою эмульсию и/или суспензию выбранного для диспергирования материала в выбранной дисперсионной

среде (для пищевых материалов - обычно в воде или водном растворе, содержащем, например, такие добавки, как поваренная соль, сахар, витамины и т.д.);

д) термином "проточно-рециркуляционный

контур" (устройства для гидродинамической обработки текучих сред) - набор гидравлически связанных функциональных узлов, который после запуска работает в режиме:

непрерывной подпитки свежей

текучей средой и, при необходимости, диспергируемым материалом,

непрерывной рециркуляции части текучей среды, которая обогащена диспергируемым материалом, внутри контура и

непрерывного же безвозвратного отбора обработанной текучей среды на потребление;

е) термином "средство турбулизации" - по меньшей мере одно такое средство, которое:

способно

прерывать ламинарное течение текучей среды или резко увеличивать начальную турбулентность такого течения,

выбрано из числа указанных далее механических и/или гидравлических средств и

размещено обычно вблизи выхода из нагнетательного патрубка насоса;

ж) термином "средство непрерывного фракционирования" - средство, способное непрерывно разделять гидродинамически

обрабатываемую текучую среду на две фракции, одна из которых обогащена диспергируемым нерастворимым материалом;

з) термином "рециркуляционный патрубок" - трубопровод, который соединяет

средство непрерывного фракционирования с входом в насос или в средство турбулизации и который оснащен подходящим запорно-регулирующим элементом;

и) термином "задорно-регулирующий элемент"

- подходящий кран или вентиль с ручным или автоматическим управлением.

Уровень техники

Специалистам в области гидравлики и гидротехники известно:

что турбулентное (с

хаотичными траекториями частиц) течение текучей среды в закрытом канале всегда сопровождается тем более интенсивным преобразованием части кинетической энергии потока такой среды в теплоту и ее тем

более интенсивным перемешиванием и гомогенизацией, чем выше фактическое число Рейнольдса в сравнении с критическим значением этого числа для определенной текучей среды;

что турбулентное

течение может служить необходимой предпосылкой кавитации;

что кавитация возникает при нарушении сплошности жидкости из-за локальных падений давления ниже такого критического значения, которое

практически равно давлению насыщенного пара этой жидкости при конкретной температуре, и

что спонтанно возникающие и нерегулируемые турбулентность и кавитация нежелательны и опасны.

Именно в этом аспекте они описаны в энциклопедических справочниках (см., например, статьи "cavitation", "cavitation erosion", "cavitation noise" и "turbulence" в словаре McGrow-Hill, Dictionary of Scientific and Technical Terms, Second Edition).

Однако турбулентность и, тем более, кавитация, которые целенаправленно возбуждают и регулируют, практически полезны.

В частности, кавитацию в текучих средах возбуждают ультразвуком, амплитуду колебаний и плотность мощности которого можно плавно и точно регулировать (см. "Политехнический словарь" - М.: "Советская Энциклопедия", 1976, статья "Ультразвуковая обработка", с. 520).

Однако в пищевой промышленности ультразвуковое диспергирование нерастворимых материалов в текучих средах и термообработку полученных гомогенных продуктов для подавления микрофлоры традиционно проводят раздельно (SU 438406 A; UA Patent 25035 С1).

Очевидно, что при таком порядке обработки

затраты на приобретение оборудования и производственных площадей и эксплуатационные расходы возрастают тем заметнее, чем выше производительность технологических линий и требования к стерильности

получаемых продуктов. Действительно, выпуск продукции на многих предприятиях типа молочных или соковых заводов достигает десятков и даже сотен тонн в сутки. При такой производительности

предпочтительно применять устройства с проточно-рециркуляционными контурами, ибо только в них могут непрерывно и одновременно протекать два процесса:

диспергирование нерастворимых материалов

в текучих средах, включая, что очень важно, попутную гидромеханическую деструкцию микроорганизмов, и

окончательное термическое подавление микрофлоры при температурах, которые по меньшей мере

не ухудшают вкусовые качества пищевых эмульсий или суспензий.

Примером может служить устройство, которое известно из описания и чертежей (особенно фиг. 8 и 9) публикации WO 98/42987

Международной заявки PCT/UA 97/00003. Оно имеет насос с приводом вращения и вертикальный отдельно стоящий проточный резервуар-теплоаккумулятор. В частности, этот резервуар подключен:

питающим

и отводящим патрубками - соответственно к источнику холодной воды и к потребителям горячей воды;

придонной частью - к всасывающему патрубку насоса через рециркуляционный патрубок и

верхней частью - через средство возбуждения гидродинамической кавитации - к выходу из насоса.

Средством возбуждения гидродинамической кавитации служит напорный патрубок сравнительно большого диаметра с двумя существенно меньшими по диаметру симметричными байпасными патрубками для отбора части текучей среды из нагнетательного патрубка насоса и ее возврата в основной поток этой же среды в виде возмущающих струй.

Теоретически это устройство можно приспособить для нужд диспергирования и термообработки дисперсий. Однако вертикальное положение проточного резервуара и подключение к его верхней части выхода из средства возбуждения гидродинамической кавитации будут затруднять и диспергирование каких-либо материалов в жидкости, и эффективное разделение текучей среды на фракцию, которую подают на рециркуляцию, и достаточно гомогенизированную и термически обработанную фракцию, которую отбирают на потребление.

Поэтому непрерывные физико-химические процессы гидродинамической обработки текучих сред желательно проводить так, чтобы на рециркуляцию поступала по возможности лишь та фракция текучей среды, которая обогащена диспергируемым материалом.

Этот принцип отчасти реализован в устройстве согласно RU Certificate for Utility Model 9572, которое наиболее близко к предлагаемому устройству по технической сущности.

Известное устройство для гидродинамической обработки текучих сред имеет:

насос для непрерывной подачи текучей среды на обработку, который имеет всасывающий патрубок, в частности подключенный

к источнику свежей текучей среды, и нагнетательный патрубок,

средство турбулизации потока гидродинамически обрабатываемой текучей среды, которое размещено в проточном канале на выходе из

нагнетательного патрубка насоса и выполнено, в частности, в виде кавитационного сопла, и

средство непрерывного фракционирования потока турбулизованной текучей среды на фракцию, обогащенную

диспергируемым материалом и подлежащую рециркуляции, и фракцию целевого продукта, отводимую на потребление.

Это средство имеет вид симметричного относительно вертикальной плоскости расположенного над насосом проточного резервуара с наклонной перегородкой. Под перегородку открыто выходное отверстие кавитационного сопла. Полость под перегородкой связана со всасывающим патрубком насоса рециркуляционным патрубком, а полость над перегородкой подключена к отводящему патрубку.

В описанном устройстве непрерывное разделение происходит в гравитационном поле Земли и основано на том, что относительно холодная (и потому более плотная) обрабатываемая текучая среда скапливается в придонной части резервуара, а относительно горячая (и потому менее плотная) обработанная текучая среда "всплывает" в верхнюю часть резервуара.

Такое разделение достаточно для термообработки (пастеризации или стерилизации) жирного молока, которая сопровождается его гомогенизацией, ибо грубодисперсные частицы жира содержатся именно в относительно холодной части потока текучей среды.

Однако в случаях, когда на первый план выходит именно диспергирование нерастворимых материалов в текучей среде, а термообработка полученной дисперсии становится сопутствующим процессом, гравитационное разделение неэффективно. Действительно, если плотность диспергируемого материала будет существенно меньше плотности дисперсионной среды, то он будет преждевременно уноситься из проточно-рециркуляционного контура. В противном случае придонная часть резервуара будет постепенно забиваться осадком такого материала. Это нежелательное явление особенно заметно при производстве такого продукта, как соевое молоко, и подобных ему суспензий.

Краткое изложение сущности изобретения

В основу изобретения положена задача путем усовершенствования средства непрерывного фракционирования и его взаимосвязей со средством

турбулизации и насосом, создать такое устройство, в котором при гидродинамической обработке текучих сред:

во-первых, были бы практически исключены преждевременный унос диспергируемых

материалов из проточно-рециркуляционного контура или их осаждение внутри такого контура и,

во-вторых, существенно повышалась бы стойкость полученных эмульсий или суспензий к расслаиванию и

порче при длительном хранении.

Поставленная задача решена тем, что в устройстве для гидродинамической обработки текучих сред, включающем:

насос для непрерывной подачи текучей

среды на обработку, который имеет всасывающий и нагнетательный патрубки и связан с источником свежей текучей среды,

средство турбулизации потока обрабатываемой текучей среды, которое

размещено в проточном канале на выходе из нагнетательного патрубка насоса,

средство непрерывного фракционирования потока турбулизованной текучей среды на фракцию, обогащенную диспергируемым

материалом и подлежащую рециркуляции, и фракцию целевого продукта, отводимую на потребление, которое выполнено в виде проточного резервуара, подключено на выход средства турбулизации, связано

рециркуляционным патрубком с всасывающим патрубком насоса и снабжено отводящим патрубком,

согласно изобретению

средство непрерывного фракционирования потока турбулизованной текучей

среды выполнено в виде круглого в поперечном сечении резервуара,

выход средства турбулизации тангенциально подключен к этому резервуару вблизи одного из его торцов, а

рециркуляционный и отводящий патрубки оснащены запорно-регулирующими элементами и подключены к этому резервуару со стороны, противоположной стороне подключения средства турбулизации потока

соответственно в зоне сбора фракции, обогащенной диспергируемым материалом, и в зоне сбора фракции целевого продукта.

Спиральное закручивание, которое достигается тангенциальной

подачей турбулизованного потока текучей среды в круглый резервуар, существенно усиливает эффективность ее разделения на фракции. Действительно, в возникающем поле центробежных сил:

крупные

частицы диспергируемых материалов, плотность которых меньше плотности дисперсионной среды, будут стремиться к геометрической оси круглого резервуара, а

крупные частицы диспергируемых

материалов, плотность которых больше плотности дисперсионной среды, будут отбрасываться к боковой стенке круглого резервуара.

Соответственно:

при гомогенизации и

термообработке пищевых продуктов типа жирного молока фракцию, которая обогащена грубодисперсными частицами жира (и в которой обычно сконцентрирована существенная часть подлежащей уничтожению

микрофлоры), отбирают на рециркуляцию вблизи геометрической оси круглого резервуара, а

при изготовлении, например соевого молока, в котором плотность твердого материала выше плотности воды,

фракцию с высоким содержанием грубодисперсных частиц, которые обычно обсеменены микроорганизмами, отбирают на рециркуляцию вблизи боковой стенки круглого резервуара.

Таким образом исключаются преждевременный унос или осаждение диспергируемых материалов, существенно ускоряется подавление микрофлоры и обеспечивается существенное повышение стойкости полученных эмульсий или суспензий к расслаиванию и порче при длительном хранении.

Первое дополнительное отличие состоит в том, что указанный круглый резервуар расположен горизонтально и имеет центральный рециркуляционный патрубок и тангенциальный отводящий патрубок.

Второе дополнительное отличие состоит в том, что указанный круглый резервуар расположен вертикально и имеет центральный рециркуляционный патрубок и тангенциальный отводящий патрубок.

Два указанных частных варианта осуществления изобретения наиболее эффективны для гидродинамической обработки текучих сред типа жирных молочных продуктов с целью их гомогенизации и пастеризации.

Третье дополнительное отличие состоит в том, что указанный круглый резервуар расположен горизонтально и имеет тангенциальный рециркуляционный патрубок и центральный отводящий патрубок.

Четвертое дополнительное отличие состоит в том, что указанный круглый резервуар расположен горизонтально и имеет радиальный рециркуляционный патрубок и центральный отводящий патрубок.

Пятое дополнительное отличие состоит в том, что указанный круглый резервуар расположен вертикально и имеет тангенциальный рециркуляционный патрубок и центральный отводящий патрубок.

Три указанных частных варианта осуществления изобретения наиболее эффективны для гидродинамической обработки текучих сред типа соков с мякотью с целью их гомогенизации и стерилизации и приемлемы в производстве соевого молока.

Шестое дополнительное отличие состоит в том, что:

а)

указанный круглый резервуар снабжен:

круглой в поперечном сечении камерой термостатирования обработанной текучей среды, которая имеет центральные входное и выходное отверстия, расположена

внутри круглого резервуара, сообщается с полостью этого резервуара через центральное входное отверстие и примыкает к той торцовой стенке этого резервуара, вблизи которой подключено средство

турбулизации потока, и

дегазатором термостатированной текучей среды, который сообщается с камерой термостатирования через ее выходное отверстие, при этом

б) отводящий патрубок

целевого продукта подключен к донной части указанного дегазатора, а верхняя часть этого дегазатора сообщается с атмосферой.

Устройства этого типа особенно эффективны при гидродинамической обработке текучих сред типа жирных молочных продуктов с целью их дезодорирования и, в частности, удаления так называемых "кормовых" запахов или для сгущения целевого продукта.

Седьмое и восьмое дополнительные отличия состоят, соответственно, в том, что указанные круглый резервуар, камера термостатирования и дегазатор расположены либо горизонтально, либо вертикально.

Естественно, что в обоих частных вариантах реализации изобретения рециркуляционный патрубок - в зависимости от плотности диспергируемого материала - может быть подключен к круглому резервуару как вблизи его геометрической оси, так и вблизи его боковой стенки.

Девятое дополнительное отличие состоит в том, что указанный круглый резервуар расположен вертикально, подключен в донной части к рециркуляционному патрубку и имеет встроенный циклон для термостатирования и дегазации обработанной среды, который снабжен в верхней части перфорированной перегородкой, при этом полость этого циклона подключена: над перфорированной перегородкой - к атмосфере, под перфорированной перегородкой - к нагнетательному патрубку насоса через собственное тангенциально ориентированное средство турбулизации, а в донной части - к отводящему патрубку.

Такое устройство наиболее пригодно для производства продуктов типа соевого молока или восстановления обычного молока из порошкообразного концентрата с целью их гомогенизации и термообработки и, кроме того, может быть использовано для сгущения указанных пищевых продуктов или для сгущения соков.

Понятно, что при выборе конкретных форм выполнения устройств для гидродинамической обработки текучих сред возможны произвольные комбинации указанных дополнительных отличий с основным изобретательским замыслом и что описанные ниже предпочтительные примеры его воплощения никоим образом не ограничивают объем изобретения.

Краткое описание чертежей.

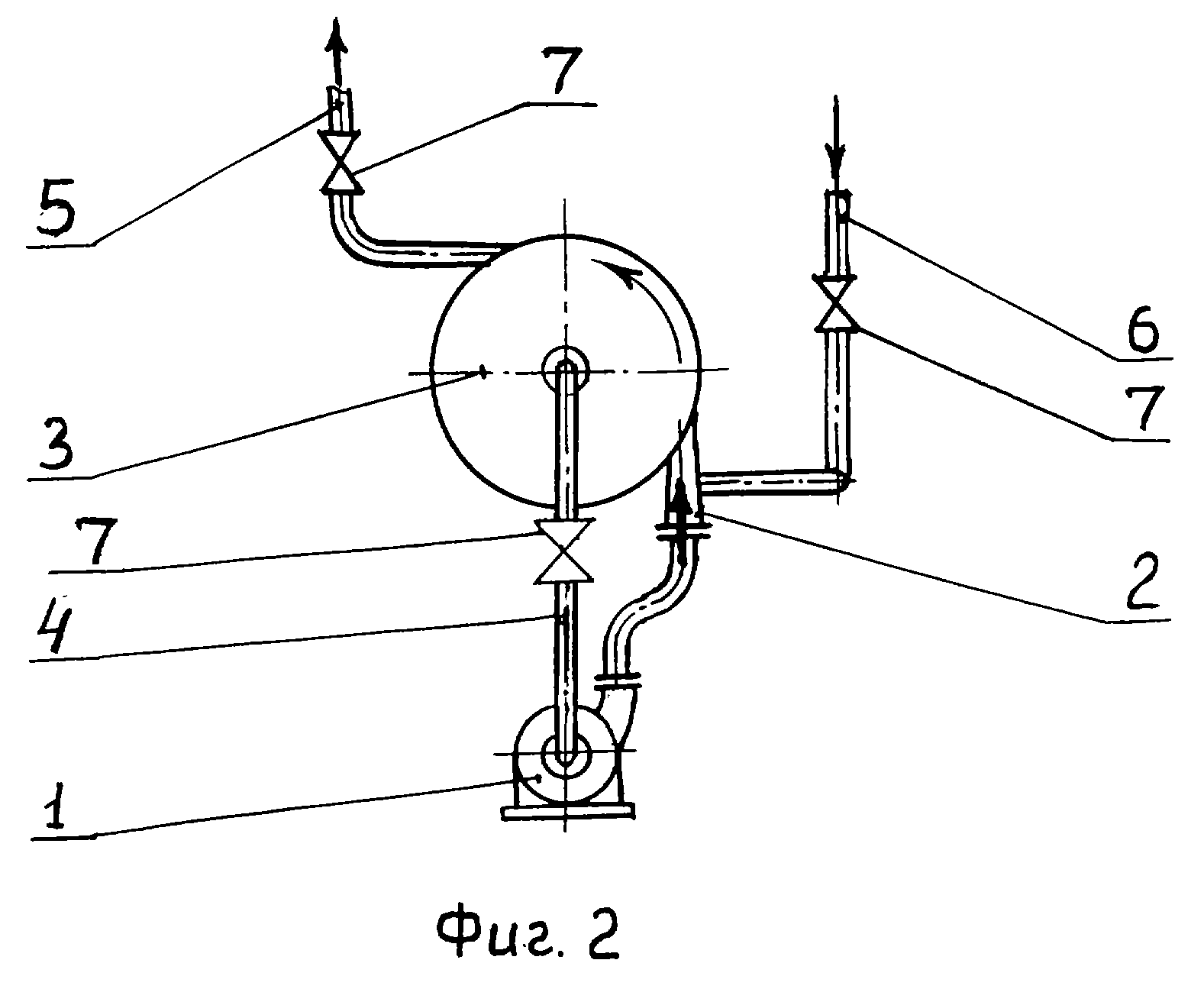

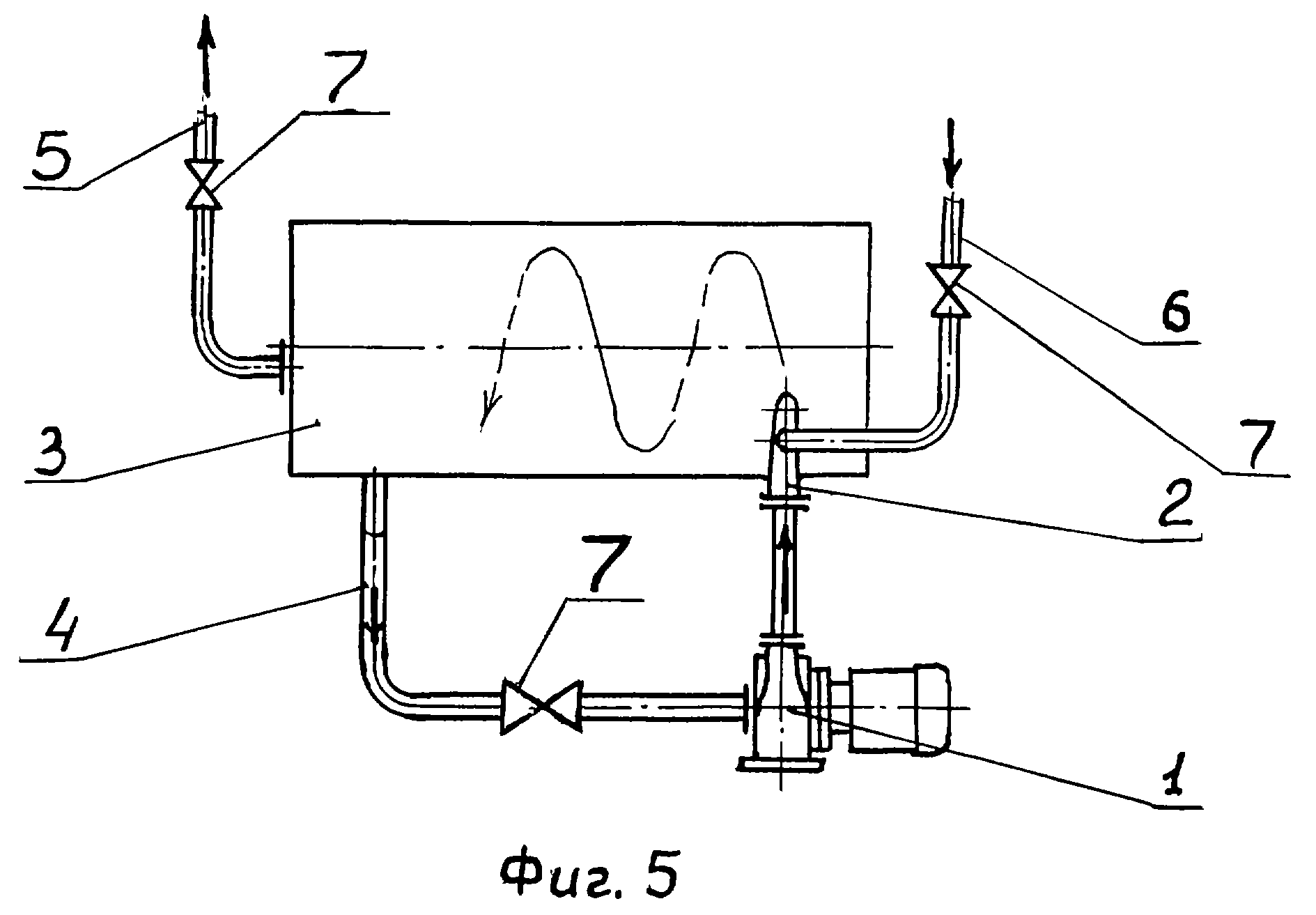

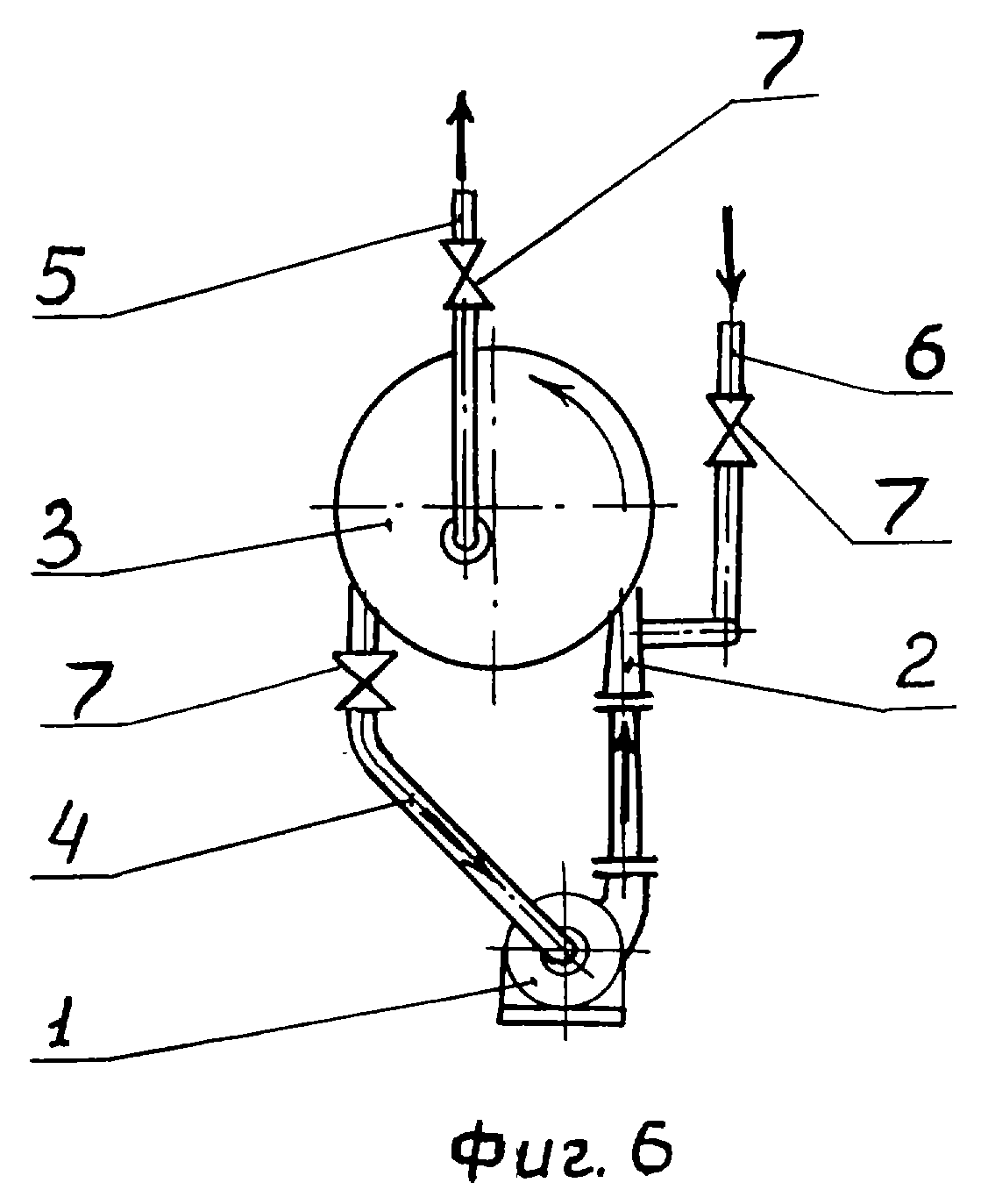

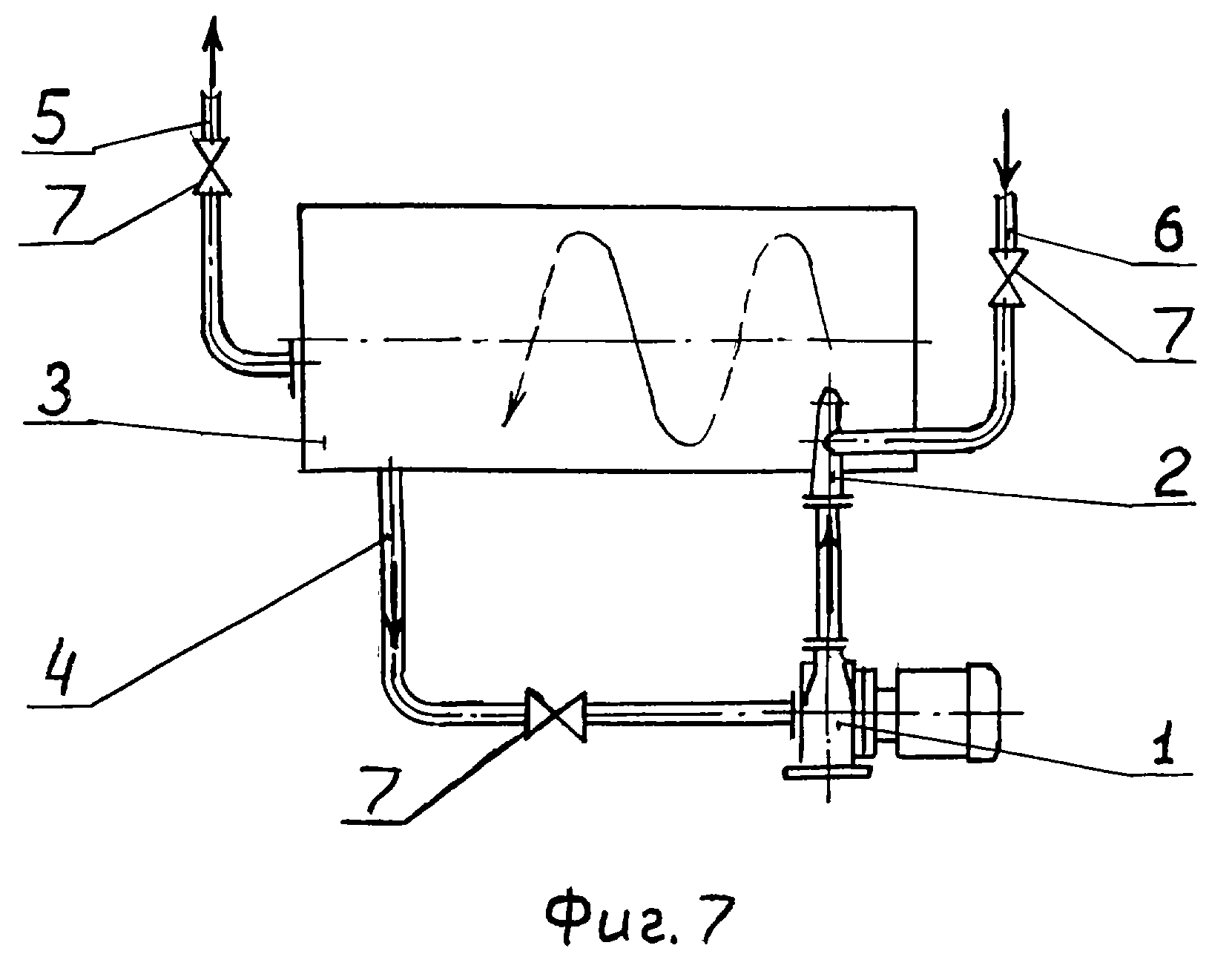

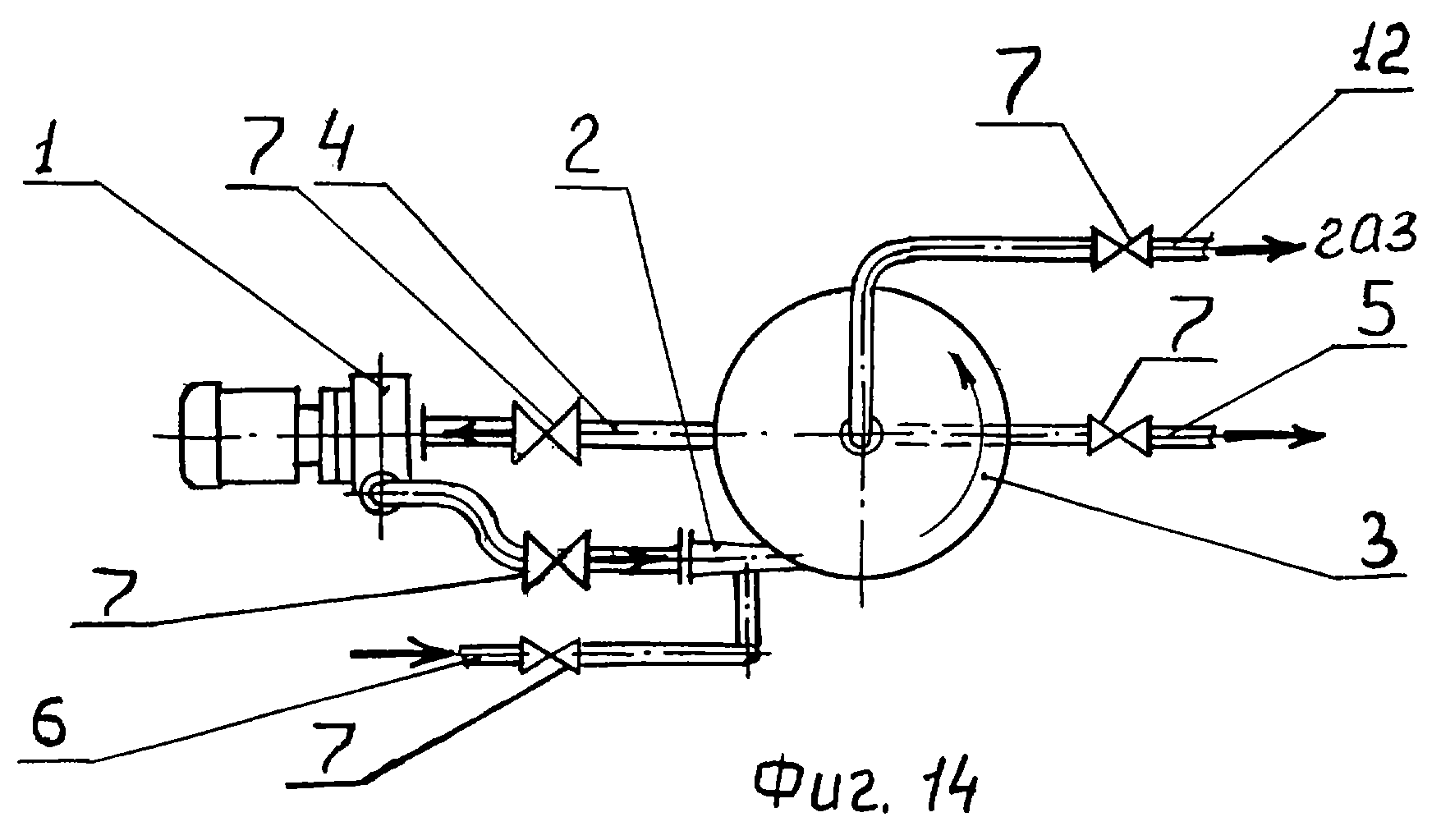

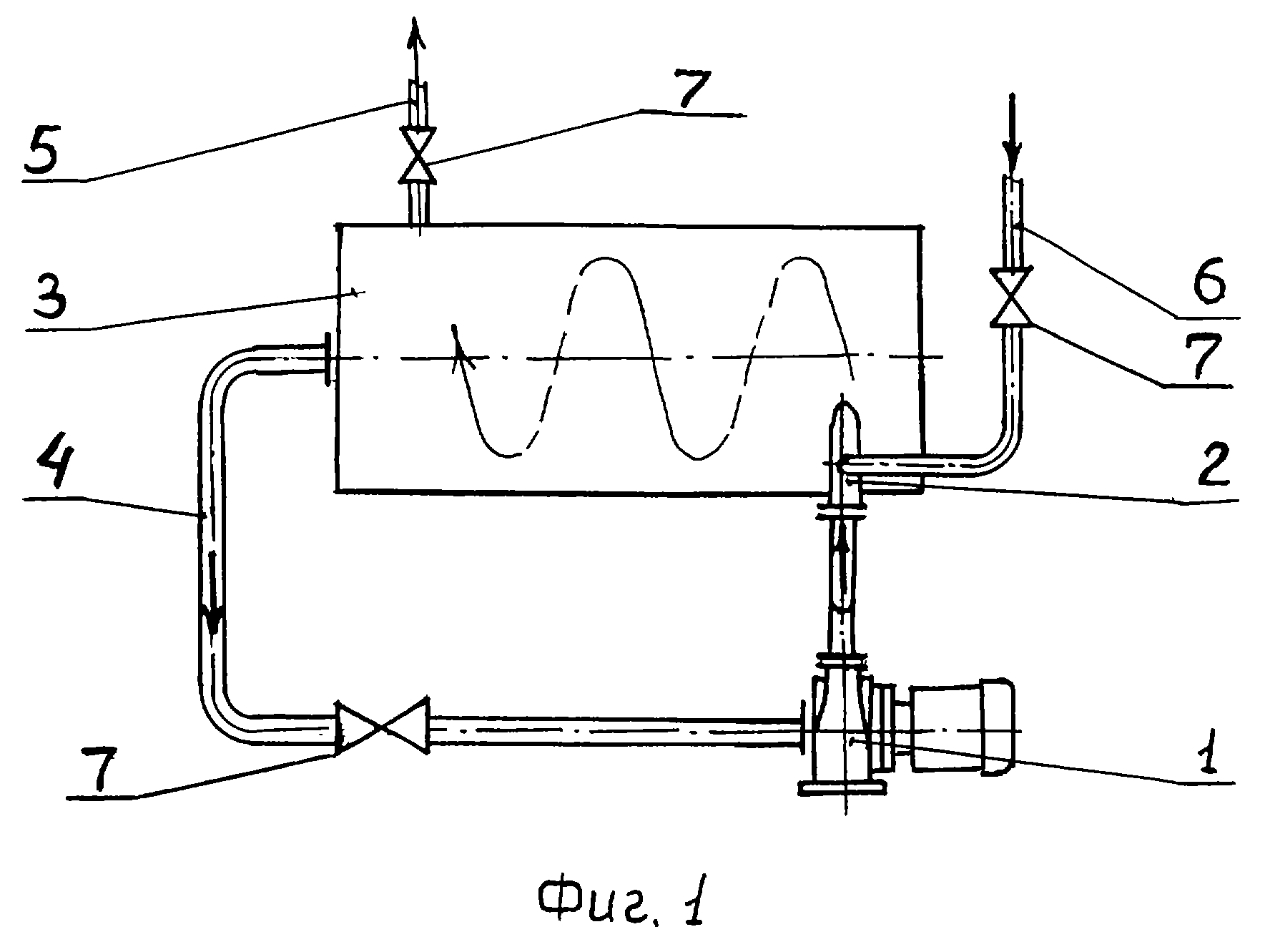

Далее сущность изобретения поясняется подробным описанием конструкции и работы предлагаемого устройства со ссылками на приложенные чертежи, где изображены на:

фиг. 1

- устройство с горизонтальным резервуаром, который имеет центральный рециркуляционный патрубок и тангенциальный отводящий патрубок (вид сбоку);

фиг.2 - то же, что на фиг.1 (вид спереди);

фиг.3 - устройство с вертикальным резервуаром, который имеет центральный рециркуляционный патрубок и тангенциальный отводящий патрубок (вид сбоку);

фиг.4 - то же, что на фиг.3 (вид

сверху);

фиг. 5 - устройство с горизонтальным резервуаром, который имеет тангенциальный рециркуляционный патрубок и центральный отводящий патрубок (вид сбоку);

фиг.6 - то же, что на

фиг.5 (вид спереди);

фиг. 7 - устройство с горизонтальным резервуаром, который имеет радиальный рециркуляционный патрубок и центральный отводящий патрубок (вид сбоку);

фиг.8 - то же,

что на фиг.7 (вид спереди);

фиг. 9 - устройство с вертикальным резервуаром, который имеет тангенциальный рециркуляционный патрубок и центральный отводящий патрубок (вид сбоку);

фиг.10 - то же, что на фиг.9 (вид сверху);

фиг. 11 - устройство с горизонтальными резервуаром, камерой термостатирования и дегазатором (вид сбоку с вырывом по местоположению камеры

термостатирования и дегазатора);

фиг.12 - то же, что на фиг.11 (вид сбоку с аналогичным вырывом);

фиг. 13 - устройство с вертикальными резервуаром, камерой термостатирования и

дегазатором (вид сбоку с вырывом по местоположению камеры термостатирования и дегазатора);

фиг.14 - то же, что на фиг.13 (вид сверху);

фиг.15 - устройство с вертикальным резервуаром,

который имеет встроенный циклон для термостатирования и дегазации (вид сбоку с вырывом по месту расположения камеры термостатирования и дегазатора);

фиг.16 - то же, что на фиг.15 (вид

сверху).

Наилучшие воплощения изобретательского замысла

Устройство для гидродинамической обработки текучих сред может быть изготовлено в широком наборе конструктивных

вариантов, которые различаются количеством функциональных узлов и деталей и/или их взаиморасположением в пространстве. Однако независимо от конструктивного выполнения все устройства согласно

изобретению (см. фиг. 1-16) имеют последовательно расположенные в гидравлической цепи:

насос 1 для непрерывной подачи текучей среды на гидродинамическую обработку, имеющий не обозначенные

особо всасывающий и нагнетательный патрубки и, обычно опосредованно, как указано далее, связанный с источником свежей текучей среды,

по меньшей мере одно средство 2 турбулизации потока

обрабатываемой текучей среды, которое размещено на выходе из нагнетательного патрубка насоса 1 и

средство непрерывного фракционирования потока турбулизованной текучей среды на фракцию,

обогащенную диспергируемым материалом и подлежащую рециркуляции, и фракцию целевого продукта, отводимую на потребление.

Это последнее средство имеет вид круглого в поперечном сечении проточного резервуара 3, к которому вблизи одного из его торцов тангенциально подключен выход средства 2 турбулизации. Резервуар 3 может быть расположен как горизонтально (см. фиг. 1, 5, 7 и 11), так и вертикально (см. фиг. 3, 9, 13 и 15). Вертикальное положение предпочтительно при ограниченности наличных производственных площадей.

Со стороны, противоположной месту подключения

средства 2, резервуар 3 имеет:

в зоне сбора фракции, обогащенной диспергируемым материалом, - рециркуляционный патрубок 4, который подключен к всасывающему патрубку насоса 1 или

непосредственно служит таким патрубком, и

в зоне сбора фракции целевого продукта - отводящий патрубок 5 для подачи полученных дисперсий на разлив и укупорку или непосредственно на

потребление.

Следует отметить, что независимо от оснащения устройства согласно изобретению дополнительными средствами воздействия на отбираемую фракцию текучей среды, зона сбора

фракции, обогащенной диспергируемым материалом, обычно расположена:

либо вблизи геометрической оси резервуара 3, если плотность диспергируемого материала меньше плотности дисперсионной среды

(поэтому на фиг. 1 и 2, 3 и 4 показано, что рециркуляционный патрубок 4 введен в центральную часть полости резервуара, а отводящий патрубок 5 подключен к стенке резервуара 3);

либо вблизи

боковой стенки резервуара 3, если плотность диспергируемого материала больше плотности дисперсионной среды (поэтому на фиг. 5 и 6, 7 и 8, 9 и 10 показано, что рециркуляционный патрубок 4 подключен к

стенке, а отводящий патрубок 5 введен в центральную часть полости резервуара 3).

Аналогично, на фиг.11-16 рециркуляционный патрубок 4 показан:

сплошными линиями - для случаев

отбора текучей среды на рециркуляцию из периферийной части полости резервуара 3, и

штриховыми линиями как продолжением сплошных линий - для случаев отбора текучей среды на рециркуляцию из

центральной части полости резервуара 3.

Питающий патрубок 6 для подачи свежей текучей среды на гидродинамическую обработку может быть подключен:

либо, как показано на чертежах,

на вход средства 2 турбулизации, которое в этом случае работает как эжектор,

либо к тому же средству 2 турбулизации для подачи по меньшей мере одной возмущающей струи в основной поток

рециркулирующей текучей среды (в этом случае патрубок 6 может быть снабжен средством разделения питающей струи на по меньшей мере две возмущающие струи, отверстия для ввода которых могут быть

выполнены либо последовательно по потоку, либо концентрично, как это описано в упомянутой выше Международной публикации WO 98/42987),

либо к рециркуляционному патрубку 4 (желательно перед

входом в насос 1 через такой запорно-регулирующий элемент, как трехходовой кран или вентиль).

Возможна и такая не показанная особо гидравлическая схема, в которой питающий патрубок 6 подключен к средству 2 турбулизации и к рециркуляционному патрубку 4 через трехходовой запорно-регулирующий элемент, который способен как перекрывать подачу свежей текучей среды в одном из направлений, так и плавно регулировать ее расход в обоих направлениях.

Все указанные патрубки 4, 5 и 6 оснащены запорно-регулирующими элементами 7. Их конструкция может быть как одинаковой, так и различной. Эти элементы 7 специалисты могут выбрать из числа доступных на рынке кранов и/или вентилей. Естественно, что с использованием этих элементов 7 по правилам, которые известны специалистам, для оснащения любого из устройств согласно изобретению может быть построена и использована система автоматического управления гидродинамической обработкой выбранных текучих сред, которая включает общеизвестные средства измерения температуры текучей среды по меньшей мере на входе в круглый резервуар 3 и внутри него в зоне отбора обработанной текучей среды.

Дополнительными

средствами воздействия на фракцию текучей среды, отбираемую на вывод, могут служить:

а) камера 8 термостатирования обработанной текучей среды и сообщающийся с нею дегазатор 9

термостатированной текучей среды (см. фиг. 11 и 12, 13 и 14), или

б) циклон 10 для термостатирования и дегазации обработанной текучей среды (см. фиг.15 и 16).

В случаях (а)

круглый резервуар 3 и камера 8 термостатирования, которая имеет центральные входные и выходные отверстия в торцевых стенках и, по желанию, не показанные на чертежах перфорационные отверстия в боковых

стенках, могут быть расположены как горизонтально (фиг.11 и 12), так и вертикально (фиг. 13 и 14). Однако целесообразно, чтобы:

рециркуляционные патрубки 4 были подключены к стенке или к

центральной зоне полости резервуара 3 вдали от центральных входных отверстий камер 8 термостатирования,

камеры 8 термостатирования имели в верхних частях горизонтальные перфорированные

перегородки 11,

пространство над такими перегородками 11 сообщалось с атмосферой через патрубки 12 с запорно-регулирующими элементами 7, а

к придонным частям камер 8 были подключены

отводящие патрубки 5 с запорно-регулирующими элементами 7.

В случаях (6) круглый резервуар 3 и циклон 10 для термостатирования и дегазации обработанной текучей среды обычно расположены

вертикально. Циклон 10 снабжен в верхней части горизонтальной перфорированной перегородкой 11. Полость этого циклона 10 подключена:

над перегородкой 11 через патрубок 12 с

запорно-регулирующим элементом 7 - к атмосфере;

под перегородкой 11 через собственные патрубок-ответвитель 13 с запорно-регулирующим элементом 7 и тангенциально ориентированное средство 14

турбулизации - к нагнетательному патрубку насоса 1, а

в донной части - к отводящему патрубку 5.

Средство 2 турбулизации потока может быть выбрано из группы, состоящей из:

а) механических средств, в том числе:

либо в виде так называемых "плохо обтекаемых тел", которые жестко закреплены внутри каналов для прокачки текучих сред (см., например, UA Patents

8051 А и 17850 A, RU Patent 2131094 С1 и др.);

либо в виде генераторов ультразвуковых колебаний, звукопроводы которых должны быть акустически связаны со стенками каналов для прокачки текучих

сред (см., например, SU 1628994 А1 и UA Patent 25035);

б) гидравлических (струйных) средств, например, в виде по меньшей мере одного отверстия в стенке канала для прокачивания основного

потока текучей среды, которое открыто непосредственно в полость этого канала и служит для подачи возмущающей струи той же самой или иной по химическому составу текучей среды под углом к направлению

основного потока, выбранным предпочтительно в интервале от -60 до +45, (см., например, фиг. 1-3, 5 и 6 и строки 06-38 на с. 10, с. 11 полностью, с. 12 до строки 37 включительно и строки 02-16 на с. 14

в публикации WO 98/42987 этого же изобретателя), и

в) комбинированных средств, например:

либо в виде имеющего центральное отверстие плохо обтекаемого тела, которое закреплено на

полом кронштейне в осесимметричном канале для прокачивания основного потока текучей среды, и внешнего источника текучей среды для формирования возмущающей струи, которую подают через полый кронштейн и

выпускают навстречу основному потоку через указанное центральное отверстие (см., например, книгу: Седов Л.И. "Механика сплошной среды", т. 2, Москва, 1976, с. 82),

либо в виде очевидной для

специалистов комбинации по меньшей мере одного отверстия в стенке канала для подачи возмущающей струи и введенного в контакт с этой стенкой звукопровода от генератора ультразвуковых колебаний,

либо в виде также очевидной для специалистов комбинации по меньшей мере одного установленного внутри канала плохо обтекаемого тела и звукопровода от генератора ультразвуковых

колебаний,

введенного в контакт со стенкой этого канала.

В конкретных устройствах для гидродинамической обработки текучих сред целесообразно использовать:

желательно центробежные (хотя

допустимы и иные роторные) механические насосы 1;

предпочтительно струйные (обычно из числа описанных в публикации WO 98/42987) и/или выполненные в виде плохо обтекаемых тел средства 2 и 14

турбулизации.

И, наконец, патрубки 12 (см. фиг. 11-16) могут быть, при желании, связаны с атмосферой через не показанные на чертежах средства интенсификации отсоса типа хорошо известных специалистам и доступных на рынке вытяжных вентиляторов, водоструйных и подобных им по производительности вакуум-насосов.

Устройства, которые описаны выше, используют для гидродинамической обработки текучих сред следующим образом.

При запуске описанного устройства независимо от конкретной формы воплощения изобретения вначале закрывают запорно-регулирующий элемент 7 на отводящем патрубке 5 (а для устройств согласно фиг. 11-16 - и на патрубке 12 для связи с атмосферой), включают насос 1, открывают запорно-регулирующий элемент 7 на питающем патрубке 6 и заполняют все полости устройства выбранной для обработки текучей средой. Затем запорно-регулирующий элемент 7 на питающем патрубке 6 временно закрывают и в режиме рециркуляции через насос 1, средство 2 турбулизации и круглый резервуар 3 доводят текучую среду до требуемой гомогенности и температуры в зоне ее отбора на вывод из устройства.

Далее практически одновременно открывают запорно-регулирующие элементы 7 на питающем 6 и отводящем 5 патрубках так, чтобы подача свежей текучей среды в устройство и ее расход на отбор были сбалансированы, и, по меньшей мере периодически контролируя гомогенность и температуру отбираемой гидродинамически обработанной текучей среды, выводят устройство в стационарный режим (естественно, что в устройствах согласно фиг. 11-16 открывают и запорно-регулирующий элемент 7 на патрубке 12 для связи с атмосферой).

Особенность работы устройства в любом из возможных частных вариантов осуществления изобретения состоит в том, что поток текучей среды, тангенциально выходя из средства 2 турбулизации внутрь круглого резервуара 3 и взаимодействуя с его стенками, не только нагревается вследствие преобразования части кинетической энергии потока в теплоту, но и закручивается в спираль (которая обозначена либо волнистой линией со стрелкой на нечетных, либо дугообразной линией со стрелкой на четных фигурах).

При таком движении гидродинамически обрабатываемой текучей среды внутри круглого резервуара 3 не только выравнивается температурное поле, но и возникает поле центробежных сил. В нем при равенстве подачи свежей и отбора обработанной текучей среды в режиме авторегулирования происходит такое непрерывное фракционирование потока, при котором часть обрабатываемой текучей среды обогащается диспергируемым материалом и непрерывно поступает на рециркуляцию через патрубок 4 в насос 1 и далее сквозь средство 2 турбулизации вновь в круглый резервуар 3.

Действительно, как было указано выше, крупные частицы диспергируемых материалов, плотность которых меньше плотности дисперсионной среды, будут стремиться к геометрической оси круглого резервуара 3, а крупные частицы диспергируемых материалов, плотность которых больше плотности дисперсионной среды, будут отбрасываться к боковой стенке круглого резервуара 3. При этом практически каждая частица диспергируемого материала остается в проточно-рециркуляционном контуре до тех пор, пока ее размеры и масса станут настолько малы, что она в составе гомогенизированной и термически обработанной (пастеризованной или стерилизованной) текучей среды будет выведена в отводящий патрубок 5.

Описанное выше фракционирование гидродинамически обрабатываемых текучих сред протекает в устройствах согласно фиг. 1-10 в полном объеме круглых резервуаров 3, а для устройств согласно фиг. 11-16 в той части объема этих резервуаров 3, которые не включают средства термостатирования и дегазации.

Понятно, что при гидродинамической обработке в устройствах согласно фиг. 1-10 все примеси, которые содержатся в диспергируемых материалах и/или дисперсионных средах, остаются в целевых продуктах.

Устройства же согласно фиг.11-16 позволяют стабилизировать температуру отбираемых через отводящий патрубок 5 целевых продуктов, существенно дезодорировать их и, при необходимости, сгущать до пастообразного состояния.

Так, гидродинамическая обработка текучих сред в устройствах согласно фиг. 11-14 предусматривает пропускание текучей среды через камеру 8 термостатирования и дегазатор 9. Естественно, что часть текучей среды, поступающая внутрь камер 8 термостатирования, успокаивается и некоторое время выдерживается в зоне максимальных температур, ибо именно по периферии такой камеры вследствие преобразования части кинетической энергии потока текучей среды, истекающей из средства 2 турбулизации, происходит выделение теплоты.

Далее успокоенная и нагретая текучая среда поступает в дегазатор 9, где под влиянием связи с атмосферой через патрубок 12 из нее интенсивно выделяются летучие вещества и пары дисперсионной среды, которые свободно проходят сквозь отверстия в перфорированной перегородке 11. В частности, таким путем удается эффективно дезодорировать молочные продукты и соевое молоко.

В устройствах согласно фиг. 15-16 процессы термостатирования отбираемой текучей среды при высоких температурах и ее очистки от летучих примесей протекают более интенсивно в одном аппарате, а именно во встроенном в круглый резервуар 3 циклоне 10. В этот циклон 10 часть текучей среды, непрерывно отбираемую перед основным средством 2 турбулизации, подают через патрубок-ответвитель 13 и дополнительное средство 14 турбулизации, которое обычно настраивают на кавитационный режим.

Кавитирующая часть текучей среды при выходе под перегородку 11 в верхнюю широкую часть циклона 10 дросселируется, что способствует обрыву кавитации и интенсивному выделению летучих примесей из жидкой дисперсионной среды и испарению этой среды.

Таким образом удается добиться интенсивного сгущения целевого продукта, который отбирают из нижней части циклона 10 в отводящий патрубок 5.

Понятно, что приведенные примеры конструктивного осуществления изобретательского замысла и примеры технологических возможностей не исчерпывают все конкретные конструкции и все возможные аспекты промышленного применения устройства согласно изобретению и никоим образом не ограничивают объем прав изобретателя.

Промышленная применимость

Изобретение в любой из форм осуществления изобретательского замысла реализуемо промышленным путем с использованием обычных в

машиностроении средств.

Точное регулирование концентрации диспергируемых нерастворимых материалов в непрерывно отбираемой на рециркуляцию части текучей среды позволяет:

практически исключить преждевременный унос таких материалов из проточно-рециркуляционного контура или их оседание в таком контуре и

обеспечить получение стойких при хранении эмульсий и/или

суспензий (в том числе дезодорированных и существенно сгущенных).

Реферат

Изобретение относится к гидродинамической обработке текучих сред. Техническим результатом изобретения является исключение преждевременного уноса или осаждения диспергируемых материалов и повышение стойкости эмульсий или суспензий к расслаиванию и порче при длительном хранении. Выход средства турбулизации потока тангенциально подключен к этому резервуару вблизи одного из его торцов, а рециркуляционный и отводящий патрубки оснащены запорно-регулирующими элементами и подключены к этому резервуару соответственно в зоне сбора фракции, обогащенной диспергируемым материалом, и в зоне сбора фракции целевого продукта. 9 з.п. ф-лы, 16 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для воздействия на поток текучей среды

Комментарии