Способ и сепаратор для отделения частиц от горячих газов - RU2229345C1

Код документа: RU2229345C1

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для отделения частиц от горячих газов в соответствии с преамбулами прилагаемых независимых пунктов формулы изобретения.

Конкретно, изобретение относится к центробежному сепаратору и способу отделения частиц в центробежном сепараторе, прикрепленном к реактору с псевдоожиженным слоем для отделения твердых частиц от газа, выходящего из реакционной камеры реактора с псевдоожиженным слоем, причем сепаратор содержит вихревую камеру, которая в горизонтальном направлении ограничена проходящими вертикально наружными стенками, образованными из плоских панелей водяных труб, причем внутренняя сторона стенок снабжена огнеупорной футеровкой и ограничивает газовое пространство в вихревой камере, где создается по меньшей мере один вертикальный газовый вихрь; по меньшей мере одно входное отверстие для введения газа в газовое пространство из реакционной камеры; по меньшей мере одно выходное отверстие для выхода очищенного газа из газового пространства и по меньшей мере одно выходное отверстие для выхода отделенных твердых частиц из газового пространства.

Таким образом, настоящее изобретение относится к центробежным сепараторам, используемым для отделения твердых частиц от перерабатываемых и получаемых газов из реакторов с псевдоожиженным слоем, особенно реакторов с циркулирующим псевдоожиженным слоем, используемых для сжигания или газификации углеродсодержащих или других топлив.

В общем известно, как должны быть расположены входной и выходной каналы центробежного сепаратора для того, чтобы заставить дымовой газ, входящий через входной канал, создать вертикальный газовый вихрь. Обычные устройства центробежных сепараторов включают один или более центробежных сепараторов, т.е. циклонов, ограниченных наружной стенкой, имеющей форму прямого круглого цилиндра, и коническим дном. Циклоны реактора с псевдоожиженным слоем обычно изготовляются как не охлаждаемые конструкции, снабженные огнеупорной футеровкой, хотя стенки самого реактора с псевдоожиженным слоем обычно образуются из охлаждаемых панелей водяных труб. Когда неохлаждаемый сепаратор частиц соединяется с охлаждаемой реакционной камерой, необходимо оценить изменяющееся тепловое движение и использовать такие устройства, которые обеспечивают относительное движение, даже если эти устройства являются дорогими и чувствительными к повреждениям. Цилиндрические циклоны также изготовляются как конструкции, образованные из водяных труб, посредством чего перепад температур между циклоном и охлаждаемой реакционной камерой остается небольшим. Создание конструкции стенки водяной трубы цилиндрической формы и соединение ее с окружающими конструкциями требует, однако, приложения ручного труда и является поэтому дорогим.

Например, в патенте США №4880450 описан способ, посредством которого охлаждаемый цилиндрический циклон может быть соединен с печью котла с псевдоожиженным слоем и с ее частью для регенерации тепла. Цилиндрическая верхняя часть циклона содержит водяные или паровые трубы, прикрепленные друг к другу, внутренняя поверхность которых покрыта изоляционным материалом. Сепаратор в соответствии с патентом может быть соединен с охлаждаемым оборудованием без отдельных деталей, дающих возможность относительного движения, но конструкция требует много усилий и является поэтому дорогой.

В патенте США №5281398 описано устройство, в котором частицы отделяются от горячих газов в центробежном сепараторе, вихревая камера которого состоит из плоских панелей водяных труб. Таким образом, газовое пространство вихревой камеры является многоугольным в горизонтальном поперечном сечении, предпочтительно квадратным или прямоугольным. Сепаратор этого типа является недорогим в изготовлении, и он может быть легко соединен с печью реактора, образованного подобными стеновыми панелями, посредством чего создается компактный агрегат. Обычно газовый объем в вихревой камере сепаратора является цилиндрическим, поскольку цилиндрическое пространство влияет на поддержание скорости газового вихря в такой незначительной степени, насколько это возможно. Изобретение, описанное в патенте США №5281398, однако, основано на том факте, что газовый вихрь может быть создан также в пространстве, которое имеет многоугольное поперечное сечение. В цилиндрическом сепараторе частицы, отделенные под действием центробежных сил, вовлекаются в окружность вихря и проходят вниз вдоль внутренних стенок вихревой камеры. Соответствующая работа многоугольного сепаратора основана на том факте, что ребра газового пространства повышают сепарацию частиц и служат как подходящие поверхности для прохода вниз отделенных частиц.

В патенте США №4615715 описано устройство, в котором цилиндрический циклон, изготовленный из износостойкого материала, расположен внутри охлаждаемого корпуса, который имеет квадратное поперечное сечение. В этом устройстве форма газового пространства является идеальной для поддержания скорости вихря, и тем не менее, изготовление панелей водяных труб для корпуса сепаратора может быть автоматизировано, и сепаратор может быть непосредственно соединен с охлаждаемым оборудованием. В устройстве в соответствии с патентом относительно большое пространство между кольцевым внутренним пространством и квадратным наружным корпусом заполнено соответствующим материалом. Проблема, связанная с этим материалом, заключается в том, что он служит теплоизоляцией и увеличивает вес и теплоемкость сепаратора. Таким образом, он повышает температуру внутренней стенки сепаратора в процессе работы и дополняет его тепловую инерцию. Большие и быстрые изменения температуры могут привести к повреждениям материала в промежуточном пространстве, что увеличивает стоимость технического обслуживания и ремонта. Поэтому изменения температуры в сепараторе должны быть достаточно медленными, причем этот факт должен учитываться, когда изменяется производительность установки, и в особенности во время запусков и остановок. Далее, внутренняя поверхность материала должна быть очень износостойкой, и поэтому заполнение промежуточного пространства выполняется посредством специальной технологии многослойных материалов. Это увеличивает, однако, стоимость конструкции и делает сложной конструкцию сепаратора.

Задачей настоящего изобретения является создание усовершенствованного устройства центробежного сепаратора и способа отделения частиц от горячих газов.

В частности, задачей настоящего изобретения является создание компактного центробежного сепаратора и способа отделения частиц, причем такой сепаратор является менее дорогим в изготовлении, и степень отделения частиц в таком способе является высокой.

Более того, задачей настоящего изобретения является создание способа отделения частиц и центробежного сепаратора, который имеет меньшую потребность в техническом обслуживании, причем этот сепаратор может предпочтительно быть соединен с охлаждаемой реакционной камерой.

Для достижения этих и других задач создан центробежный сепаратор, отличительные признаки которого описаны в отличительной части независимых пунктов формулы изобретения.

Таким образом, отличительным признаком центробежного сепаратора в соответствии с настоящим изобретением является то, что проходящие вертикально наружные стенки вихревой камеры образуют по меньшей мере одно ребро, угол между сторонами которого превышает 90°, причем ребро скруглено посредством огнеупорной футеровки на внутренней стороне наружных стенок.

Для достижения этих задач также создан способ отделения частиц, отличительные признаки которого описаны в отличительной части независимого пункта формулы изобретения.

Таким образом, отличительный признак способа отделения частиц в соответствии с настоящим изобретением заключается в том, что газ, выходящий из реакционной камеры реактора с псевдоожиженным слоем, в вихревой камере приводится в соударение по меньшей мере с одним ребром, скругленным огнеупорной футеровкой на внутренней стороне наружных стенок, причем угол между проходящими вертикально наружными стенками этого ребра превышает 90°.

В устройстве в соответствии с настоящим изобретением сочетаются преимущества плоских охлаждающих поверхностей и скругленного газового пространства и отсутствуют недостатки толстых огнеупорных слоев путем создания наружной стенки вихревой камеры с многоугольным горизонтальным поперечным сечением, в котором по меньшей мере некоторые углы составляют больше чем 90°.

Сепараторы в соответствии с патентом США №5281398, в которых газовое пространство вихревой камеры представляет собой многоугольник в горизонтальном поперечном сечении, работают безупречно в нормальных рабочих условиях. Было обнаружено, однако, что особенно перспективная конструкция может быть создана для нового поколения сепараторов путем использования таких скоростей газа и конструкции сепаратора, стандарты на которые отличаются от тех, которые использовались ранее. Поскольку такое развитие сепараторов в дальнейшем получило поддержку, углы газового пространства могут в ряде применений создавать ограничения для всей конструкции реактора.

Было обнаружено, что в ряде применений работа многоугольного сепаратора может быть дополнительно усовершенствована путем округления одного или более ребер, образованных наружными стенками вихревой камеры. Далее, для того, чтобы свести к минимуму конструкционные проблемы и проблемы, относящиеся к прочности конструкции, связанные со скруглением ребер, в настоящем устройстве угол между плоскими панелями наружной стенки вихревой камеры у скругленного наружного ребра был по существу больше 90°.

Ранее было известно, на основе патента США №5738712, что поток газа, входящий в прямоугольную вихревую камеру, и газовый вихрь в вихревой камере могут прерывать друг друга до тех пор, пока газовый вихрь не будет повернут по направлению к входящей струе ребром, образованным разделительной стенкой, соединенной со входным отверстием. Настоящее изобретение, однако, относится к другой проблеме, т.е. к такой, когда газовый вихрь возможно остается менее оптимальным в области ребра вихревой камеры.

Когда вертикальный круговой цилиндр окружен четырьмя проходящими вертикально плоскими панелями, перпендикулярными друг другу и расположенными по касательной к цилиндру, расстояние между плоскими панелями и цилиндрической поверхностью у ребер составляет около 0,414 от радиуса цилиндра. Следовательно, если огнеупорная футеровка изготовлена так, чтобы толщина слоя в середине плоской панели составляла, например, 0,05 от радиуса цилиндра, слой более чем в восемь раз толще у ребер. Таким образом, особенно в области ребер, теплопроводность слоя футеровки может быть низкой, и охлаждение наружной поверхности не является необходимым для возможности поддержания температуры внутренней поверхности достаточно низкой. Более того, изменяемая толщина огнеупорной футеровки может привести к значительным перепадам температуры и таким образом увеличить риск повреждения слоя. Толстый слой также увеличивает вес конструкции и, таким образом, создает проблемы, относящиеся к опоре конструкции.

Если цилиндр окружен пятью панелями вместо четырех, угол между панелями составляет 108° и расстояние между панелями и цилиндрической поверхностью составляет только 0,236 от радиуса цилиндра у ребер. При шести, семи и восьми панелях углы между ними составляют 120, 128,6 и 135°, соответственно, расстояние составляет 0,154, 0,110 и 0,082 от радиуса цилиндра, соответственно. Таким образом, максимальная толщина огнеупорного слоя, а также его вес и теплоемкость, соответственно, уменьшаются, даже когда угол ребра сепаратора составляет, например, 108° вместо 90°. Если угол составляет 135°, максимальная толщина слоя, требуемая для округления, составляет только пятую часть от той толщины, которая требуется для округления прямого угла. Теплопроводность тонкого огнеупорного слоя является высокой и относительно равномерной в различных частях наружной стенки вихревой камеры, посредством чего максимальные температуры слоя при работе понижаются, и перепады температур в различных частях стенки уменьшаются.

В соответствии с предпочтительным конструктивным исполнением настоящего изобретения, каждое ребро сепаратора скруглено и имеет приблизительно одинаковый размер. В этом случае число ребер предпочтительно составляет 5, 6, 7 или 8 и углы приблизительно 108, 120, 128,6 или 135°, соответственно. Когда число ребер сепаратора составляет шесть или восемь, множество сепараторов может предпочтительно соединяться друг с другом и/или с печью. Наиболее предпочтительно, чтобы сепаратор имел восемь ребер, посредством чего параллельные стенки между сепаратором и реакционной камерой, а также между примыкающими сепараторами, могут быть использованы при проектировании конструкции. В некоторых специальных случаях, например, для размещения конкретной опорной конструкции и входного канала для газа может, однако, быть целесообразным изготовлять также такие сепараторы, в которых число ребер является нечетным.

В соответствии с другим предпочтительным конструктивным исполнением скруглены только некоторые ребра сепаратора частиц. В этом случае размеры скругленных ребер могут быть отличными от тех, что упомянуты выше. Предпочтительно, однако, чтобы углы составляли между 110-150°, более предпочтительно около 135°. Наиболее предпочтительно, чтобы сепаратор, включающий углы различных размеров, мог иметь основную форму в виде многоугольника, причем некоторые углы являются прямыми и не скругленными, а другие скошены плоскими панелями и скруглены огнеупорной футеровкой.

В соответствии с одним предпочтительным конструктивным исполнением, содержащий частицы поток газа, входящий через входное отверстие, ударяется сначала по существу перпендикулярно о стенку или другую сторону ребра под прямым углом, но после первого удара поток газа ударяется по меньшей мере об одно скругленное ребро. В этом типе устройства первое ребро или стенка вихревой камеры служит соответствующим местом для отделения частиц, но в скругленных ребрах после этого необходимо поддерживать такую высокую скорость потока газа, насколько это возможно.

Скругление ребер может предпочтительно быть выполнено таким образом, что в секции наружной стенки вихревой камеры, которая включает множество ребер, внутренняя стенка вихревой камеры является непрерывно цилиндрической. Другими словами, радиус кривизны скругления является приблизительно тем же, что и расстояние между центром созданного вихря в вихревой камере и внутренней стенкой вихревой камеры. В другом предпочтительном варианте обеспечивается создание отдельного скругления в области каждого ребра, посредством чего радиус кривизны скругления меньше, чем упомянутый выше, и между скругленными частями остается поверхность прямой внутренней стенки, для которой требуется только тонкая равномерная огнеупорная футеровка, чтобы защитить стенку. Толщина, необходимая для равномерной огнеупорной футеровки, зависит от используемых материалов и рабочих условий и составляет обычно по меньшей мере около 15-70 мм. Для того чтобы получить преимущества от скругления в соответствии с настоящим изобретением, его радиус кривизны не должен быть слишком маленьким. Предпочтительно радиус кривизны скругления составляет по меньшей мере одну треть от радиуса созданного вихря в вихревой камере, т.е. от расстояния между центром вихря и внутренней стенкой вихревой камеры.

Когда используется короткий радиус кривизны, скругление камеры не является полным, но количество огнеупорной футеровки на стенках является даже меньшим, чем в случае непрерывной цилиндрической вихревой камеры. В некоторых случаях в связи с изменяющимися характеристиками ребер, может быть предпочтительным использовать различные радиусы кривизны для скруглений в различных ребрах. Специальным случаем в соответствии с этим принципом является тот случай, в котором одно или более ребер, образованных наружными стенками, скруглено и одно или более ребер не скруглено.

Горизонтальное поперечное сечение вихревой камеры может предпочтительно быть либо приблизительно круглым, посредством чего в вихревой камере создается только один газовый вихрь, либо продолговатым и имеющим такую форму, которая дает возможность создания в вихревой камере более чем одного газового вихря. Ширина горизонтального поперечного сечения вихревой камеры, т.е. расстояние от вихревой камеры по направлению к стенке реакционной камеры, ближайшей к вихревой камере, составляет предпочтительно удвоенную глубину, перпендикулярную ширине, посредством чего в вихревой камере могут предпочтительно создаваться два примыкающих газовых вихря.

Каналы для входа газа в вихревую камеру с двумя газовыми вихрями расположены наиболее предпочтительно в середине стенки вихревой камеры со стороны реакционной камеры, но они также могут быть размещены отдельно друг от друга вблизи от наружных ребер стенки вихревой камеры со стороны реакционной камеры. Стенка, обращенная к входным каналам, расположенная в середине стенки вихревой камеры с двумя вихрями со стороны реакционной камеры, может быть прямой, посредством чего поток газа, входящий в вихревую камеру, ударяется о стенку почти перпендикулярно. Альтернативно, часть стенки, образованная плоскими панелями водяных труб, которая является треугольной в поперечном сечении, может быть предусмотрена в середине стенки, причем путем скругления этой части стенки поток газа приводится в соударение сначала со скругленной стенкой.

Для обеспечения конструкционной прочности и высокой разделительной способности два или более меньших сепараторов вместо одного большого сепаратора часто встраиваются в большую реакционную камеру. Когда используется несколько охлаждаемых цилиндрических сепараторов, большая часть ручной работы добавляется сверх стоимости. Таким образом, по экономическим соображениям иногда необходимо использовать большие сепараторы, чем те, которые являются по существу оптимальными. В этих случаях не всегда определенно может быть достигнута высокая разделительная способность при всех условиях, и поэтому должны быть использованы устройства, обеспечивающие конструкционную прочность и экономию пространства и повышающие стоимость. При использовании конструкции в соответствии с настоящим изобретением даже небольшие сепараторы могут быть изготовлены при низкой стоимости, посредством чего такие сепараторы, для которых легко создать опору и которые оптимальны в смысле разделительной способности, могут быть использованы.

Когда наружные стенки вихревых камер, изготовленных в соответствии с настоящим изобретением, включают, например, восемь углов, две примыкающие вихревые камеры могут предпочтительно быть расположены так, что их стороны проходят параллельно, посредством чего параллельные панели стенок вихревых камер могут непосредственно быть соединены друг с другом. Примыкающие вихревые камеры могут также целесообразно соединяться между собой таким образом, что они имеют общую прямую секцию стенки.

Устройства центробежных сепараторов в соответствии с настоящим изобретением могут предпочтительно быть расположены в соединении с реакционной камерой, так чтобы некоторые плоские панели наружных стенок вихревой камеры были параллельны плоской стенке реакционной камеры, посредством чего вихревая камера может легко быть прикреплена к стенке реакционной камеры. Также целесообразно, чтобы вихревые камеры могли быть изготовлены так, что секции стенок вихревых камер на стороне реакционной камеры будут являться общими с реакционной камерой.

Возможность использования общих секций стенок между двумя сепараторами или между сепаратором и печью является одним из преимуществ сепаратора, образованного плоскими панелями стенок труб, что делает возможным значительно уменьшить стоимость изготовления. Для общей секции стенок не может, однако, быть легко создана опора с какой-либо стороны секции стенок, в результате чего ширина этого типа общей стенки имеет на практике определенный максимальный предел. Если он превышается, должны быть использованы две отдельные стенки. Таким образом, опорные устройства для общих секций стенок могут в некоторых случаях предотвращать использование больших сепараторов оптимального размера.

Ширина плоской наружной стенки прямоугольного сепаратора всегда имеет по меньшей мере такую величину, как диаметр вихря, но ширина отдельной стенки в сепараторе в соответствии с настоящим изобретением может быть значительно меньшей, чем диаметр вихря. Таким образом, одним из преимуществ сепаратора в соответствии с настоящим изобретением является то, что вышеупомянутая проблема, относящаяся к опоре общих секций стенок, создается только в тех сепараторах, газовые пространства которых имеют большие диаметры, чем те, где проблема создается при использовании прямоугольных сепараторов.

На основе вышеизложенного, диаметр вихревой камеры в сепараторе частиц в соответствии с настоящим изобретением может в каждом отдельном случае быть оптимизирован более свободно, чем диаметр вихревой камеры в охлаждаемых цилиндрических сепараторах частиц или сепараторах с прямоугольной наружной стенкой. Предпочтительно, чтобы диаметр вихревой камеры в соответствии с настоящим изобретением составлял около 3-8 м, например, около 5 м.

Поскольку вихревые камеры в соответствии с настоящим изобретением не являются прямоугольными в поперечном сечении, создаются свободные треугольные пространства, когда вихревые камеры соединены друг с другом и с реакционной камерой. Предпочтительно, например, чтобы вертикальные опорные конструкции всей реакционной установки могли быть размещены в этих пространствах. Эти свободные пространства могут предпочтительно также быть использованы для расположения различных измерительных и смотровых отверстий, а также соединений для отбора проб и каналов для подачи различных материалов.

Изобретение проиллюстрировано чертежами, на которых:

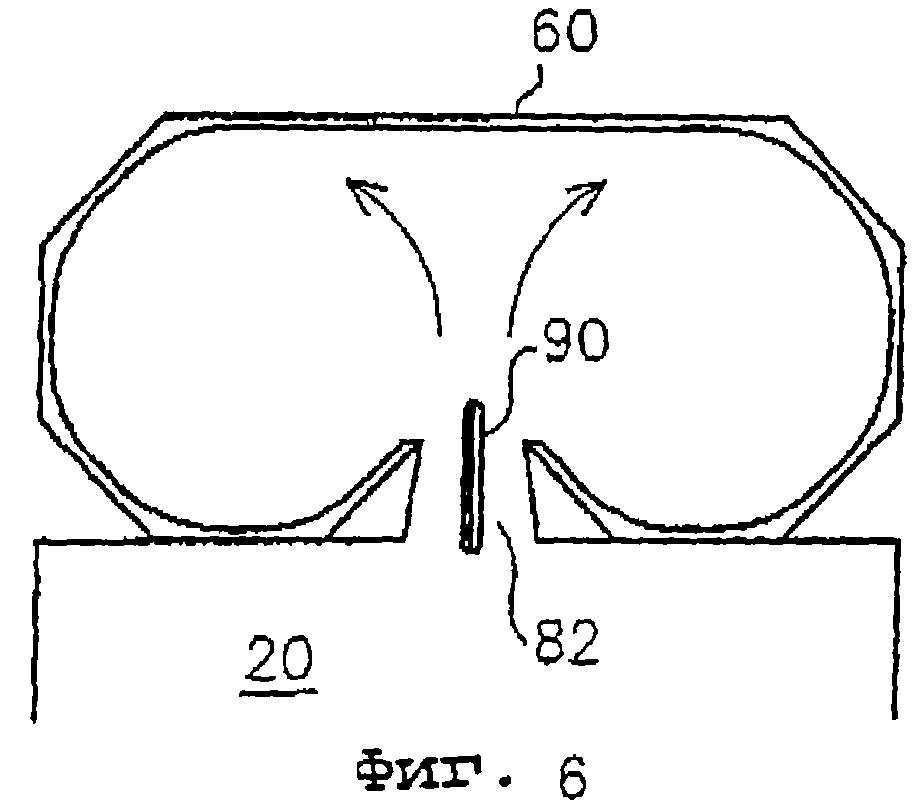

на фиг.1 изображен схематический вид в вертикальном поперечном сечении реактора с псеводоожиженным слоем, содержащего центробежный сепаратор в соответствии с настоящим изобретением;

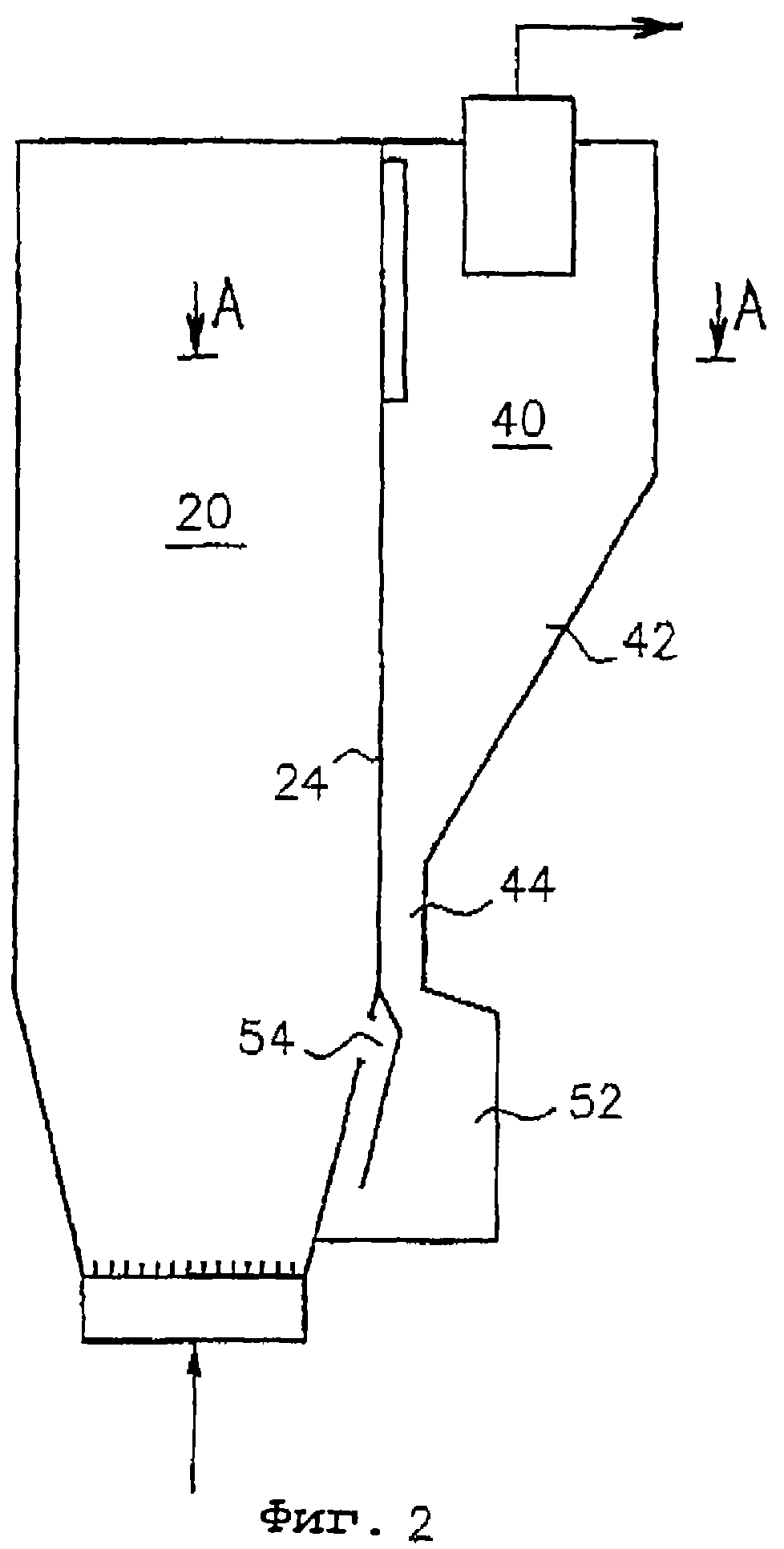

на фиг.2 изображен схематический вид в вертикальном поперечном сечении другого реактора с псеводоожиженным слоем, содержащего центробежный сепаратор в соответствии с настоящим изобретением;

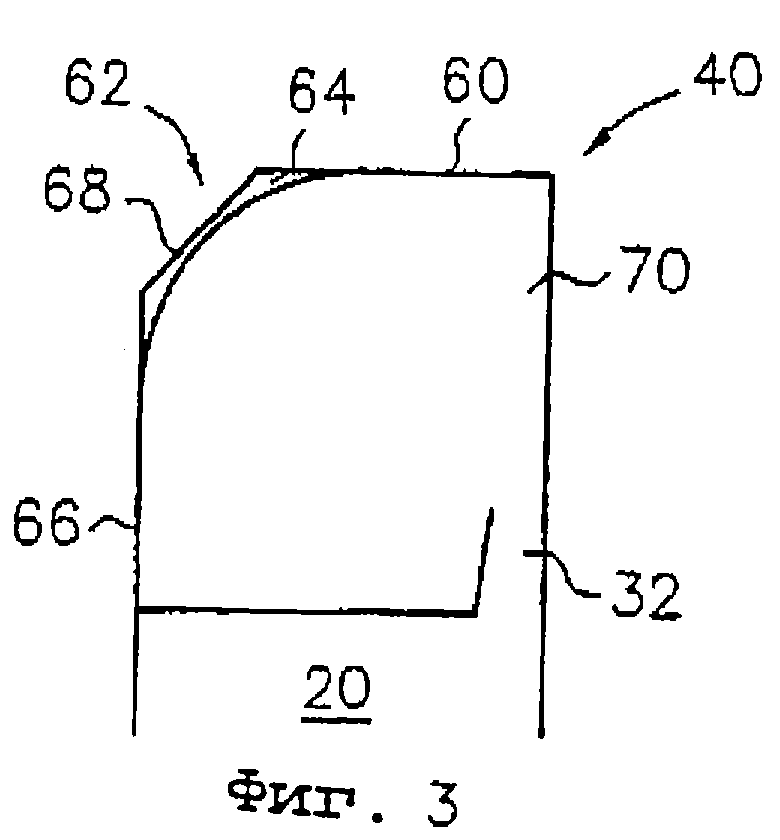

на фиг.3 изображен вид в поперечном сечении по линии А-А центробежного сепаратора по фиг.1 или 2;

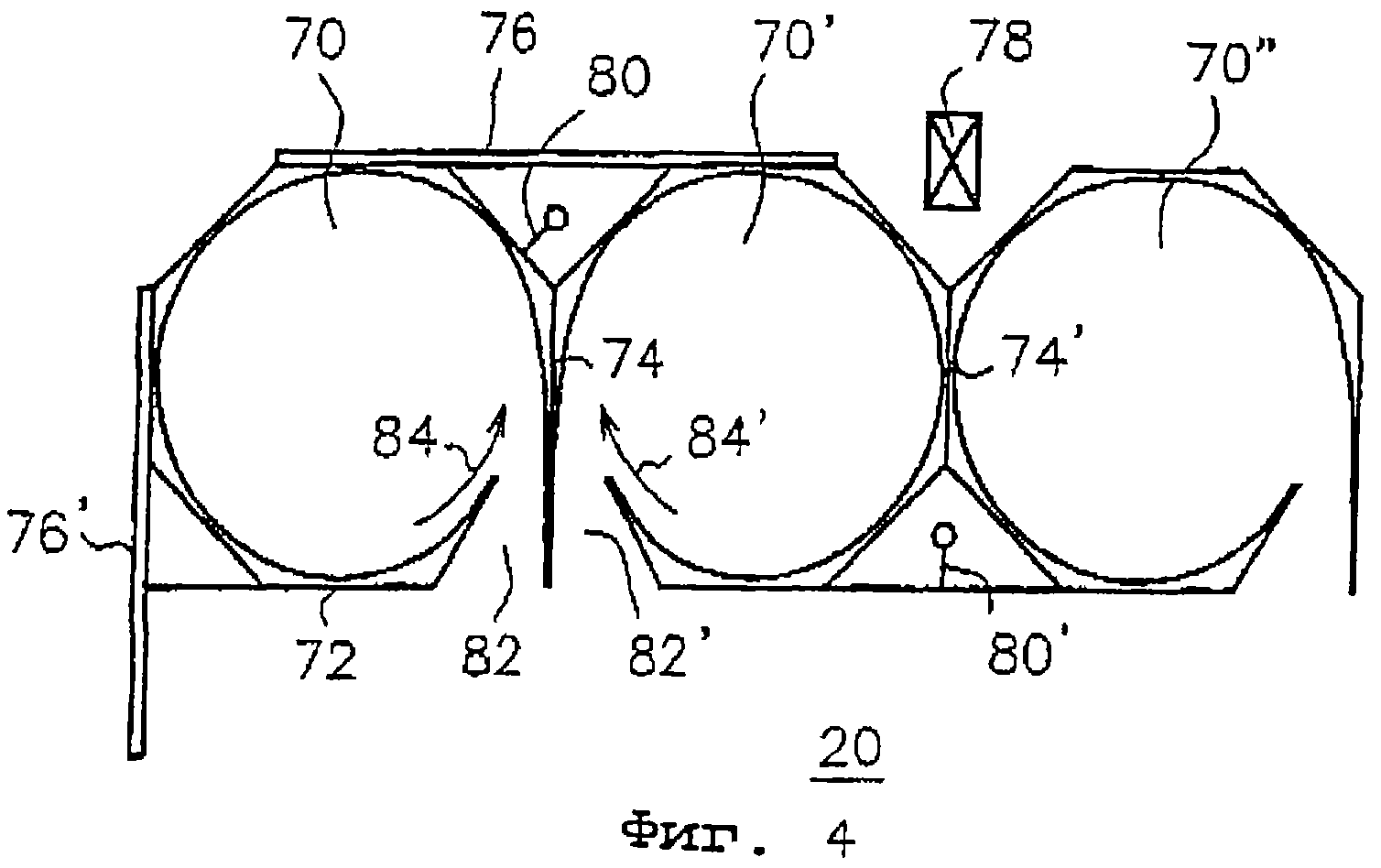

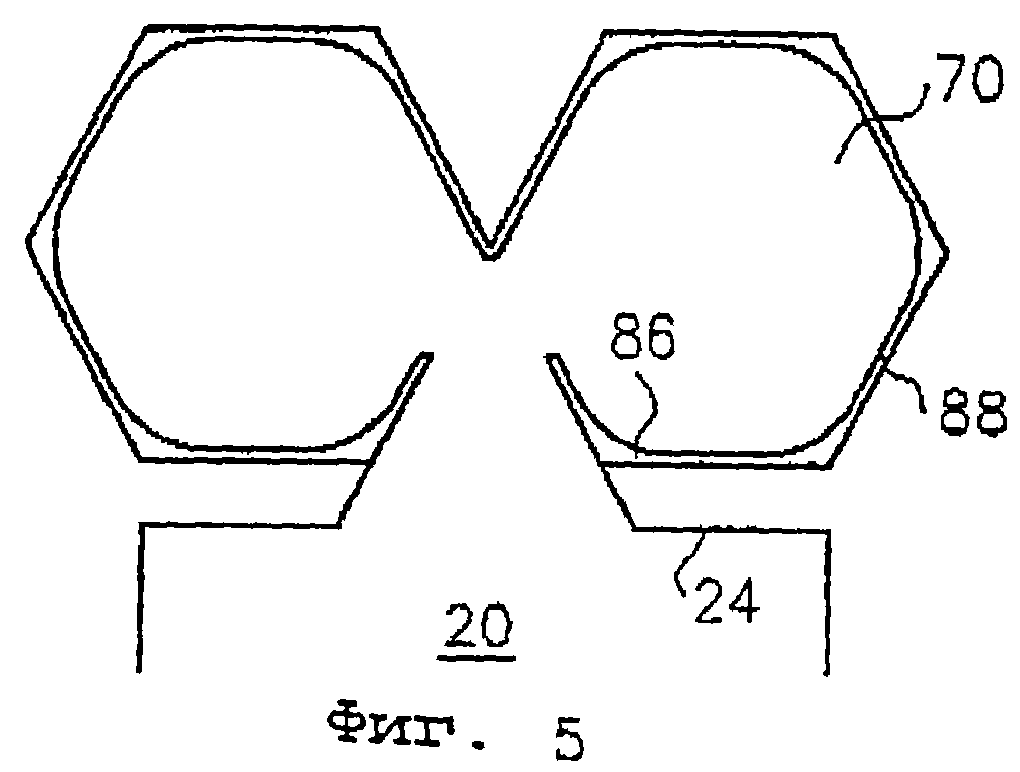

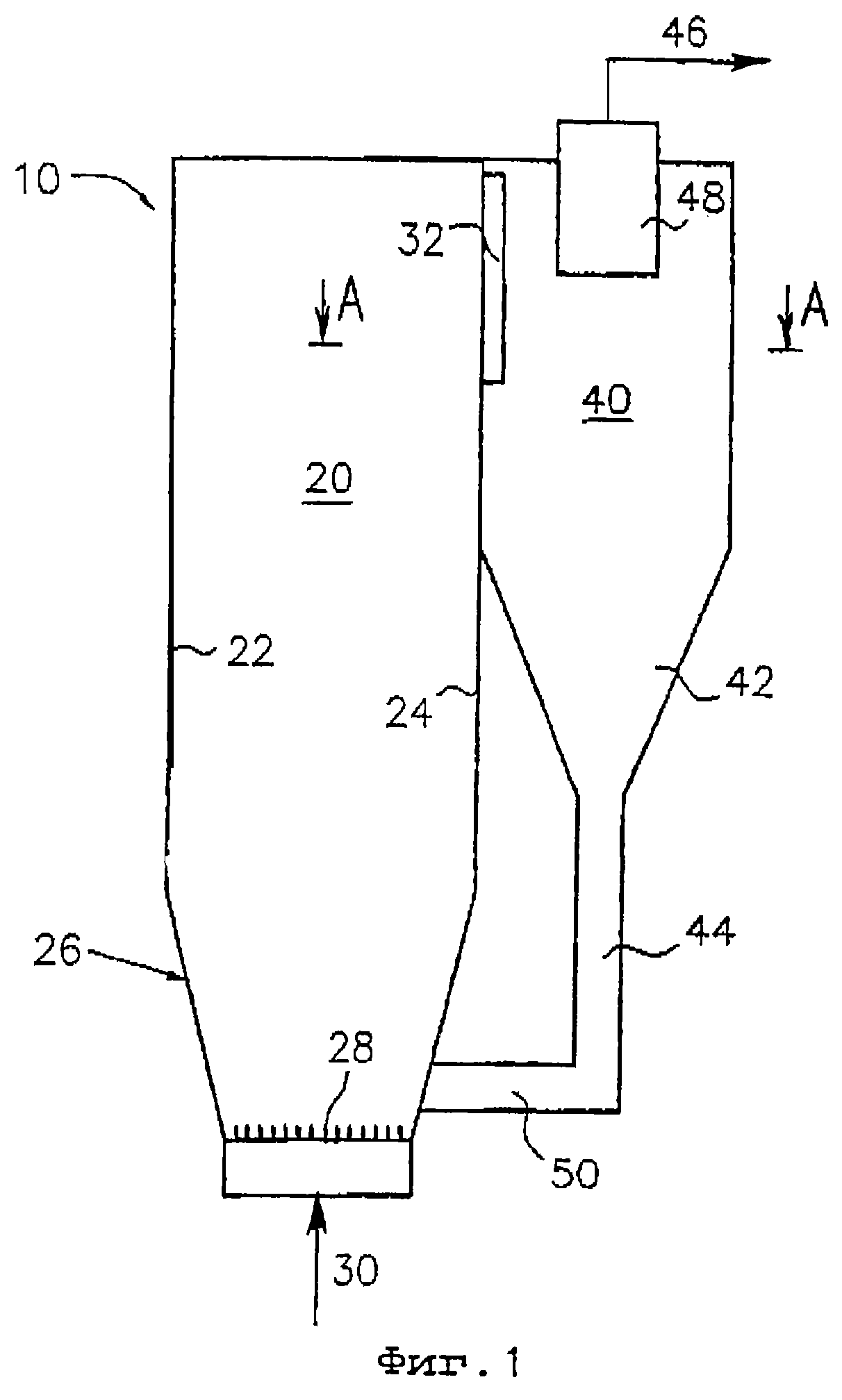

на фиг.4-6 изображены виды в поперечном сечении, подобные виду на фиг.3, на которых показаны альтернативные конструктивные исполнения центробежного сепаратора в соответствии с настоящим изобретением.

На фиг.1 показан реактор 10 с циркулирующим псевдоожиженным слоем, содержащий реакционную камеру 20, центробежный сепаратор 40 частиц (циклон) и канал 44 возврата для возвращения отделенных частиц в камеру 20. Реакционная камера 20, которая является прямоугольной в горизонтальном поперечном сечении, окружена сбоку стенками водяных труб, из которых только стенки 22 и 24 показаны на фиг.1. Стенки водяных труб образованы вертикальными водяными трубами, соединенными друг с другом, посредством узких стальных ребер, приваренных между трубами, т.е. посредством перемычек. Наружные стенки сепаратора 40 частиц образованы плоскими панелями водяных труб, аналогично стенкам реакционной камеры 20.

Топливо и другие вещества, которые требуются в реакционной камере, например, твердые частицы слоя материала, вводятся в реакционную камеру через различные входные каналы, из которых только входной канал 26 показан на фиг.1. Слой материала в реакционной камере псевдоожижается посредством газа 30 для псевдоожижения, который вводится через решетку 28 в ее дне. Газ для псевдоожижения, например, воздух, вводится в реакционную камеру с такой скоростью, что материал слоя непрерывно течет, уносимый газом в верхнюю часть реакционной камеры 20 и далее в сепаратор 40 частиц через входной канал 32, расположенный в верхней части.

Газ, проходящий из реакционной камеры 20, создает вертикальный газовый вихрь в сепараторе 40 частиц, посредством чего частицы, унесенные газом, подводятся к внутренним стенкам вихревой камеры и падают через конусную нижнюю часть 42 вихревой камеры в канал 44 возврата и далее обратно в реакционную камеру 20. Газ 46, очищенный от частиц, выходит из сепаратора через выходной канал газа, расположенный в секции крышки вихревой камеры, т.е. через центральную трубу 48. Конструкция сепаратора частиц в соответствии с настоящим изобретением, подробно изображенная на фиг.3-6, особенно предпочтительна, когда отношение между диаметром центральной трубы 48 и наименьшим диаметром сепаратора 40 частиц превышает 0,4 и особенно когда оно больше 0,5. Ниже по потоку после центральной трубы 48 обычно предусматриваются, хотя и не показанные на фиг.1, блок регенерации тепла, осадитель и дымовая труба. Нижняя секция 42 сепаратора 40 частиц предпочтительно также образуется из плоских панелей водяных труб. Нижняя часть канала возврата снабжена L-образным коленом или другим устройством газового затвора, предотвращающим проход газа из печи 20 через канал 44 возврата в сепаратор 40 частиц.

Фиг.2 подобна фиг.1, но на фиг.2 конусная нижняя часть 42 сепаратора 40 является асимметричной. Таким образом, на фиг.2 общая стенка 24, которая является общей с сепаратором 40, включая канал 44 возврата, образующий ее продолжение, и печь 20, проходит почти по всей высоте печи. На фиг.2 контуром показана камера 52 теплообмена, соединенная с нижней частью канала 44 возврата, причем материал слоя циркулирует из сепаратора 40 частиц, возвращаясь в печь 20 через отверстие 54 для перелива, соединенное с камерой теплообмена. В устройстве в соответствии с фиг.2, печь 20, сепаратор 40 частиц и канал 44 возврата образуют единый целый блок, что целесообразно в смысле опоры конструкции, использования пространства и стоимости изготовления. В особенности, когда используется устройство в соответствии с фиг.2, блок, содержащий верхнюю и нижнюю части 42 сепаратора, канал 44 возврата и камеру 52 теплообмена, предпочтительно может быть изготовлен охлаждаемым, так что значительная часть охлаждающих труб проходит от дна камеры теплообмена вверх до крышки сепаратора.

Сепаратор частиц в соответствии с различными конструктивными исполнениями настоящего изобретения показан более подробно на фиг.3-6. На фиг.3 изображен схематический вид в поперечном сечении по линии А-А на фиг.1 или 2. Газ, проходящий из реакционной камеры 20 через входной канал 32, ударяется сначала, по существу перпендикулярно, о стенку 60, обращенную к вихревой камере, посредством чего значительная часть частиц, унесенных газом, по существу отделяется и падает вниз в нижнюю часть сепаратора частиц.

В соответствии с настоящим изобретением ребро 62, обращенное по диагонали к входному каналу 32 вихревой камеры с по существу квадратным поперечным сечением, скруглено огнеупорной футеровкой 64 для того, чтобы поддержать скорость газового вихря. Прямой угол между перпендикулярными стенками 60 и 66 скошен посредством плоской секции стенки 68 для того, чтобы образовались два тупых угла. Таким образом, вес скругленного материала 64 остается небольшим и его теплопроводность к охлаждаемым наружным стенкам 60, 66 и 68 высока. По сравнению с устройством, описанным в патенте США №4615715, значительно меньшее количество огнеупорной футеровки приводит в результате к более легкой и прочной конструкции, которую легче укрепить и охладить более эффективно.

Поскольку незначительно скошенное и скругленное огнеупорной футеровкой ребро является более дорогим в изготовлении, чем простое ребро, только ребро, обращенное по диагонали ко входному каналу, скруглено в устройстве в соответствии с фиг.3. Таким образом, создан сепаратор частиц, который имеет значительно низкую стоимость и остается эффективным. Естественно, любые ребра сепаратора, если не все, могут быть скошены и облицованы огнеупорным материалом. В конструктивном исполнении в соответствии с фиг.3, секции стенок, которые не скруглены, снабжены тонким равномерным слоем огнеупора для защиты стенок водяных труб сепаратора, которые, однако, не показаны на чертежах.

В большом реакторе с псеводоожиженным слоем, в котором требуется множество сепараторов частиц, может быть предусмотрено необходимое число параллельных сепараторов частиц в соответствии с фиг.3. Два параллельных сепаратора могут быть расположены так, чтобы их входные каналы либо проходили параллельно по отношению к вихревой камере, либо были расположены симметрично по отношению к поверхности между сепараторами, в ребрах, ближайших друг к другу или наиболее удаленных друг от друга. В особенности, когда входные каналы 32 двух примыкающих сепараторов расположены рядом друг с другом, стенка между вихревыми камерами может быть полностью или частично исключена, посредством чего устройство превращается в комбинированное устройство вихревой камеры с двумя вихрями.

На фиг.4 изображен центробежный сепаратор, расположенный в большой реакционной камере 20, содержащий множество вихревых камер 70, 70’, 70’’. Три параллельные вихревые камеры показаны на фиг.4, но, естественно, их число может также быть больше или меньше, чем три. Все газовое пространство вихревых камер в соответствии с фиг.4 скруглено, и каждое ребро камеры составляет приблизительно 135°. Нижняя часть 42 сепаратора, показанного на фиг.1 и 2, предпочтительно также изготовлена из плоских панелей водяных труб, однако, было обнаружено, что нет необходимости в том, чтобы скругления в соответствии с настоящим изобретением проходили вплоть до нижней части 42.

Количество огнеупорной футеровки, требуемой для скругления газового пространства в вихревой камере, имеющей восьмиугольное поперечное сечение, значительно меньше, чем количество, требуемое для скругления в квадратной вихревой камере в соответствии с патентом США №4615715. Теплопроводность тонкого огнеупорного слоя является высокой, и стенки вихревой камеры, образованные из плоских панелей водяных труб, эффективно охлаждают сепаратор. Поэтому, такая вихревая камера является прочной, может быть изготовлена при низкой стоимости, и ее разделительная способность является максимально возможной.

Восьмиугольные вихревые камеры в соответствии с фиг.4 могут предпочтительно быть прикреплены друг к другу и к реакционной камере путем соединения параллельных стенок вместе или путем создания общих секций стенок 72, 74 и 74', как показано на фиг.4. Параллельные стенки вихревых камер и параллельные стенки, общие для вихревых камер и реакционной камеры, могут предпочтительно также опираться друг на друга путем использования опорных балок 76 и 76’.

Между многоугольными вихревыми камерами, а также между вихревыми камерами и реакционной камерой остаются свободные треугольные пространства, которые предпочтительно могут быть использованы, например, для размещения опорных конструкций 78 для всей реакционной установки, каналов для подачи или трубок-дозаторов 80, 80’ для добавок, которые уменьшают загрязнения в дымовых газах, или для других веществ. Между вихревыми камерами 70 и 70’, в соответствии с фиг.3, также размещены входные каналы 82, 82’, которые подводят струи газа, входящие в вихревые камеры, параллельно касательным к газовым вихрям 84 и 84’ в циклонах.

На фиг.3 изображен сепаратор, выполненный из двух шестиугольных вихревых камер. В сепараторе на фиг.5 одна из наружных стенок 86 вихревой камеры 70 параллельна стенке 24 реакционной камеры 20. Эти сепараторы могут предпочтительно быть соединены с реакционной камерой путем использования, например, промежуточных опор. Другой альтернативой является расположение двух шестиугольных вихревых камер путем создания общей стенки или параллельных стенок между ними, посредством чего один из углов вихревой камеры направлен к реакционной камере.

Каждое ребро в шестиугольных вихревых камерах в соответствии с фиг.5 скруглено отдельно, так чтобы между скругленными ребрами оставались секции 88 прямой стенки, покрытой тонкой гладкой футеровкой. В особенности, когда число углов вихревой камеры меньше, чем восемь, легкое и прочное устройство сепаратора предпочтительно может быть создано таким образом.

На фиг.6 изображен сепаратор с двумя вихрями, который напоминает сепаратор из двух примыкающих вихревых камер в соответствии с фиг.4, но несколько менее дорогой в изготовлении. В этом сепараторе струя газа, входящая из реакционной камеры 20 через входной канал 82, разделенный перегораживающей стенкой 90, ударяется перпендикулярно о противоположную стенку 60 и разделяется на два вихря, которые закручиваются в противоположных направлениях в скругленных концах вихревой камеры.

В упомянутых выше примерах число углов вихревой камеры составляло шесть или восемь, но оно может также быть другим, например, пять или семь. По мере того, как число углов увеличивается, количество огнеупорной футеровки, требуемое для скругления, уменьшается, но в то же время число панелей водяных труб и стоимость изготовления возрастают. Таким образом, существует оптимальное число углов, обычно между пятью и десятью.

Другим фактором, влияющим на преимущество формы вихревой камеры, является число параллельных стенок в конструкции, которое больше при четном числе, чем при нечетном числе углов, и особенно велико, когда число углов делится на четыре. Таким образом, особенно предпочтительным числом углов вихревой камеры является восемь, но, как упомянуто выше, в некоторых случаях наиболее предпочтительным может быть другое число углов.

В то время, как изобретение было здесь описано путем примера, который является наиболее предпочтительным конструктивным исполнением, специалистам в этой области техники будет ясно, что многие модификации и сочетания могут быть выполнены из описанных конструктивных исполнений. Таким образом, изобретение охватывает некоторые другие применения, включенные в объем изобретения, как определено в прилагаемых пунктах формулы изобретения.

Реферат

Изобретение предназначено для очистки газа. В способе и сепараторе для отделения твердых частиц от газа, выходящего из реакционной камеры реактора с псевдоожиженным слоем, сепаратор содержит вихревую камеру, которая в горизонтальном направлении ограничена проходящими вертикально наружными стенками, образованными из плоских панелей водяных труб, причем внутренняя сторона стенок, по меньшей мере частично, снабжена огнеупорной футеровкой и ограничивает газовое пространство в вихревой камере, в которой создается по меньшей мере один вертикальный газовый вихрь, по меньшей мере одно входное отверстие для газа, по меньшей мере одно выходное отверстие для газа и по меньшей мере одно выходное отверстие для твердых частиц, причем в этом устройстве проходящие вертикально наружные стенки вихревой камеры образуют по меньшей мере одно ребро, угол между сторонами которого превышает 90°, причем ребро скруглено огнеупорной футеровкой на внутренней стороне наружных стенок. В изобретении обеспечивается высокая степень отделения частиц. 2 c. и 13 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Центробежный сепаратор и способ отделения частиц от горячего газа

Комментарии