Контроль температуры реактора аммоксидирования - RU2696436C2

Код документа: RU2696436C2

Чертежи

Описание

Область техники

Обеспечиваются способ и устройство для контроля температуры реактора аммоксидирования. Более конкретно, способ включает измерение температуры в реакторе аммоксидирования и регулирование расхода перегретого пара в змеевиках перегрева в реакторе аммоксидирования.

Уровень техники

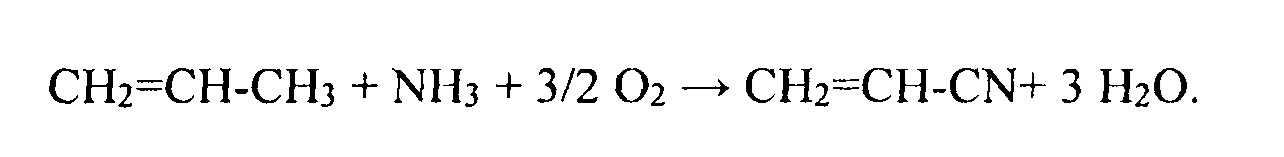

При промышленном производстве акрилонитрила пропилен, аммиак и кислород реагируют вместе согласно следующей схеме реакции:

Этот способ, который обычно называют аммоксидированием, проводят в газовой фазе при повышенной температуре (например, от 350°C до 480°C) в присутствии подходящего псевдоожиженного катализатора аммоксидирования.

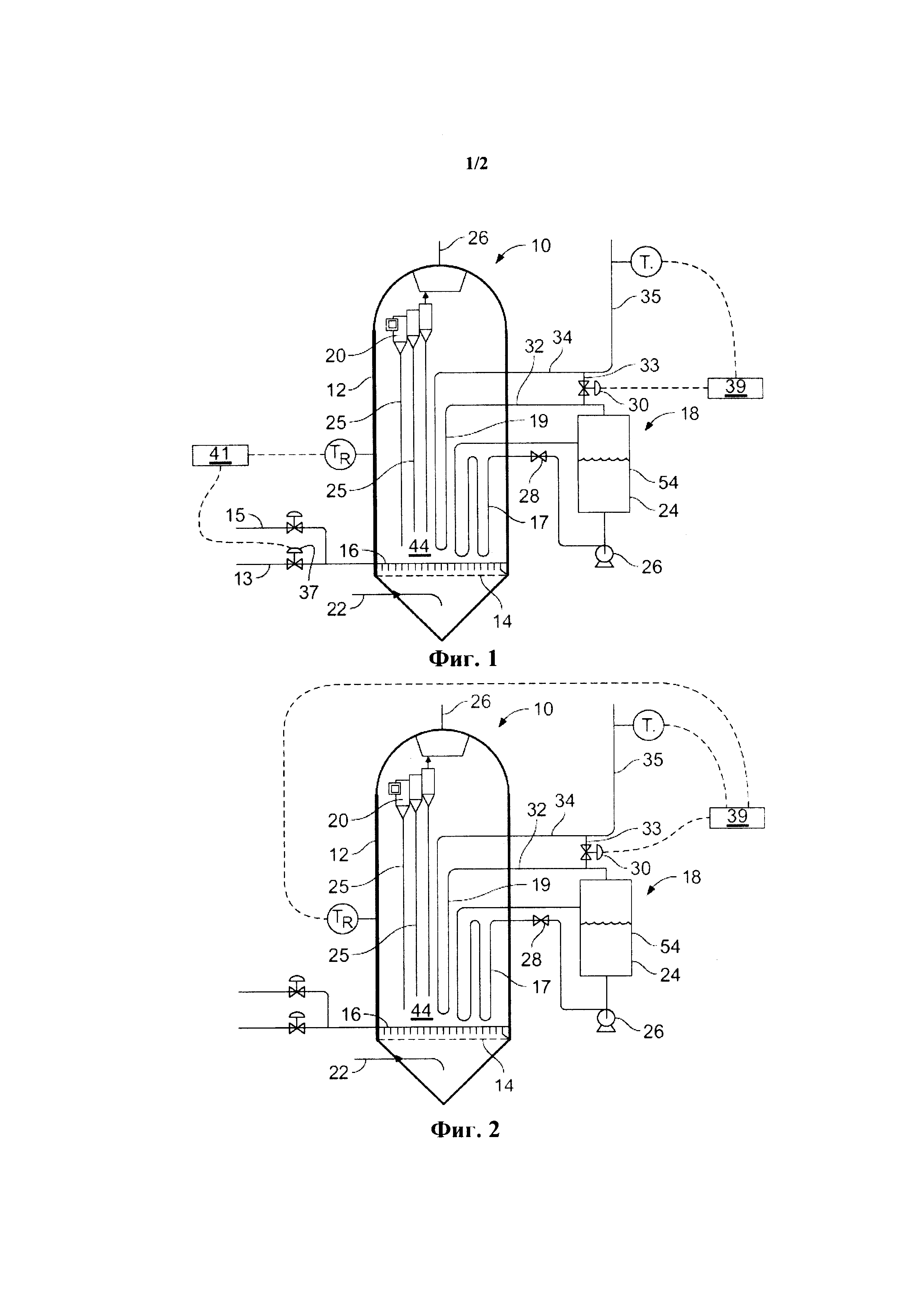

На фиг. 1 показан обычный реактор получения акрилонитрила, используемый для проведения данного способа. Как показано, реактор 10 содержит корпус 12 реактора, вентиляционную решетку 14, разбрызгиватель 16 сырья, систему охлаждения, обычно обозначенную как 18, содержащую змеевики 17 охлаждения с насыщенной охлаждающей средой и змеевики 19 перегрева, и циклоны 20. Хотя на фиг. 1 показаны змеевики 17 охлаждения с насыщенной охлаждающей средой и змеевики 19 перегрева, расположенные на одной стороне реактора 10, и циклоны 20, расположенные на другой стороне, будет понятно, что при непосредственном осуществлении на практике эти элементы располагаются равномерно по реактору. При нормальной работе технологический воздух подают в реактор 10 через впускное отверстие 22 для воздуха, тогда как смесь пропилена, полученного из питающего трубопровода 13 для пропилена, и аммиака, полученного из питающего трубопровода 15 для аммиака, подают в реактор 10 через разбрызгиватель 16 сырья. Расходы для обоих потоков достаточно высоки для псевдоожижения слоя 44 катализатора аммоксидирования во внутреннем пространстве реактора, где происходит каталитическое аммоксидирование пропилена и аммиака в акрилонитрил.

Продукционные газы, получаемые при реакции, выходят из реактора 10 через выпускное отверстие 26 для выходящего потока реактора. Перед осуществлением этого они проходят через циклоны 20, в которых удаляют любое количество катализатора аммоксидирования, которое эти газы могли захватить, для возврата в слой 44 катализатора через погружные трубы 25. Аммоксидирование является сильно экзотермическим процессом, и поэтому систему 18 охлаждения используют для отвода избытка тепла и, таким образом, поддержания температуры реакции на соответствующем уровне.

Как также показано на фиг. 1, в дополнение к змеевикам 17 охлаждения с насыщенной охлаждающей средой и змеевикам 19 перегрева система 18 охлаждения также содержит паровой коллектор 24, рециркуляционный насос 26, запорный клапан 28 и регулирующий клапан 30 для пара. Нижняя часть парового коллектора 24 заполнена насыщенной жидкой охлаждающей водой, находящейся под повышенным давлением и при повышенной температуре, например, при приблизительно 255°C под приблизительно 4,2 мПа (изб.). Верхняя часть парового коллектора 24 заполнена насыщенным паром, находящимся в равновесии с этой жидкой охлаждающей водой. В данной области техники хорошо известно, что вода существует в виде жидкости при этих повышенных температурах, поскольку она также находится под давлением свыше одной атмосферы.

Основной путь, посредством которого система 18 охлаждения отводит тепло от внутренней части реактора 10, является рециркуляция жидкой охлаждающей воды из нижней части парового коллектора 24 через змеевики 17 охлаждения. Для этой цели рециркуляционный насос 26 устанавливают для перекачивания жидкой охлаждающей воды из нижней части парового коллектора 24 через запорный клапан 28, а затем через змеевик 17 охлаждения. В змеевике 17 охлаждения некоторая часть жидкости испаряется в пар, и полученные охлаждающая вода и пар возвращаются в паровой коллектор 24. Поскольку насыщенная охлаждающая вода, подаваемая в змеевик 17 охлаждения, состоит из 100% жидкой воды, змеевик 17 охлаждения обычно называется змеевиком охлаждения с «насыщенной» охлаждающей средой.

При непосредственном осуществлении на практике расход охлаждающей воды через змеевик 17 охлаждения с насыщенной охлаждающей средой выбирают так, чтобы заранее определенная часть этой охлаждающей воды, обычно приблизительно 15%, например, превращалась в пар. Следовательно, как показано на фиг. 1, нагретая охлаждающая вода, получаемая в змеевике 17 охлаждения с насыщенной охлаждающей средой, возвращается в верхнюю часть парового коллектора 24, так что паровая фракция этого потока охлаждающей воды может оставаться в верхней части парового коллектора, тогда как жидкая часть этого потока охлаждающей воды может поступать в нижнюю часть парового коллектора для смешивания с жидкой охлаждающей водой, уже находящейся там. Паровой коллектор 24 может содержать патрубок 54 для подпиточной воды.

Во многих конструкциях запорный клапан 28 представляет собой простой двухпозиционный клапан в отличие от регулирующего клапана, способного точно регулировать расход жидкости. Причина состоит в том, что другие средства обычно используют для точного контроля температуры реакции внутри реактора получения акрилонитрила, и поэтому более сложный и дорогой регулирующий клапан не обязателен. Также нежелательно превращать слишком большую часть жидкой воды в пар внутри змеевика охлаждения, поскольку это может привести к негативным последствиям, таким как эрозия внутри трубки змеевика охлаждения или образование отложений.

Каждый отдельный запорный клапан 28 на каждом отдельном змеевике является единственным клапаном, регулирующим протекает ли охлаждающая вода через конкретный змеевик 17 охлаждения с насыщенной охлаждающей средой или нет. Другими словами, змеевик 17 охлаждения с насыщенной охлаждающей средой сконструирован без какого-либо дополнительного клапана или другого устройства для регулирования расхода для контроля потока охлаждающей воды через змеевик 17 охлаждения с насыщенной охлаждающей средой. Это происходит вследствие того, что такой дополнительный клапан не нужен для достижения желаемой работы и контроля змеевиков охлаждения при таком способе, как описано в настоящем документе. Кроме того, исключение клапана на выпускном отверстии также исключает необходимость в предохранительном клапане, что будет в ином случае необходимо, если использовали такой выпускной клапан. Таким образом, общий расход через все действующие змеевики охлаждения (т.е. для змеевика 17 охлаждения с насыщенной охлаждающей средой, у которого открыт его клапан) устанавливают при помощи нагнетаемого потока из насоса 26.

В дополнение к змеевикам 17 охлаждения с насыщенной охлаждающей средой в системе 18 охлаждения также используют змеевики 19 перегрева для отвода тепла от внутреннего пространства реактора 10 получения акрилонитрила. Змеевики 19 перегрева отличаются от змеевиков 17 охлаждения с насыщенной охлаждающей средой тем, что змеевики 19 перегрева соединены посредством впускного коллектора 32 для пара с верхней частью парового коллектора 24 так, что в эти змеевики охлаждения подается перегретый пар, а не насыщенный пар. Пар, поступающий в змеевик 19 перегрева, находится при температуре насыщения, соответствующей давлению в паровом коллекторе. Давление в паровом коллекторе повышается, поскольку пар протекает через змеевик 19 перегрева и, таким образом, становится перегретым. Следовательно, змеевики 19 охлаждения обычно называются «змеевиками перегрева».

Важной функцией змеевиков 19 перегрева является повышение температуры пара, получаемого в змеевиках 19, так, чтобы обеспечивать перегретый пар для приведения в действие паровых турбин, используемых в других частях установки получения акрилонитрила, поскольку капли жидкости во влажном паре могут повреждать внутренние части турбин. Для этой цели перегретый пар, выходящий из змеевиков 19 перегрева, обычно отводят через выпускной коллектор 34 для пара в питающий трубопровод 35 для пара для перемещения непосредственно в эти паровые турбины.

Хотя температура перегретого пара, подаваемого в эти паровые турбины, не является критичной, тем не менее, все еще желательно поддерживать эту температуру в некоторых относительно широких пределах для поддержания общей бесперебойной работы установки получения акрилонитрила. Например, на большинстве промышленных установок получения акрилонитрила желательно поддерживать температуру перегретого пара, подаваемого в эти паровые турбины, в диапазоне температур от приблизительно 300 до приблизительно 400°C.

Обычной практикой на многих установках получения акрилонитрила является соединение впускного коллектора 32 для пара и выпускного коллектора 34 для пара при помощи обводной линии 33 так, чтобы температуру пара, проходящего в питающий трубопровод 35 для пара, можно было контролировать путем регулирования количества пара, подаваемого в этот трубопровод непосредственно из парового коллектора 24. Поскольку температура пара в паровом коллекторе 24 обязательно ниже, чем температура перегретого пара, выходящего из змеевика 19 перегрева, повышение расхода пара, проходящего через обводную линию 33, обязательно снижает температуру пара, достигающего питающего трубопровода 35 для пара. Поэтому, также обычно большинство промышленных установок получения акрилонитрила имеет регулирующий клапан 30 для пара на обводной линии 33, работа которого контролируется контроллером 39 в ответ на измеренную температуру T1 пара в питающем трубопроводе 35 для пара. Регулирующий клапан 30 затем работает для поддержания измеренной температуры T1 пара в питающем трубопроводе 35 для пара на постоянном уровне где-то от приблизительно 340 до 385°C.

Для поддержания работы реактора получения акрилонитрила на пиковом режиме желательно поддерживать его рабочую температуру в диапазоне температур от приблизительно 200 до приблизительно 240°C, согласно другому аспекту от приблизительно 215 до приблизительно 230°C, когда используют современные катализаторы аммоксидирования на основе молибдена. Согласно этому аспекту желательнее поддерживать температуру реактора насколько возможно близкой к одной контрольной температуре, а не позволять рабочей температуре повышаться и понижаться в диапазоне температур. Хотя контроль температуры реакции можно проводить путем добавления или удаления ряда змеевиков охлаждения при работе, этот подход не обеспечивает точный контроль температуры. Скорее, лишь добавление и удаление змеевиков охлаждения не обязательно обеспечивает точный контроль рабочей температуры реактора.

Следовательно, точный контроль температуры реактора 10 получения акрилонитрила обычно осуществляют путем увеличения и снижения расхода пропилена, подаваемого в реактор получения акрилонитрила, в ответ на измеренную температуру TR реакции аммоксидирования, происходящей внутри реактора. Для этой цели, как показано на фиг. 1, регулирующий клапан 37 для пропилена на питающем трубопроводе 13 для пропилена и контроллер 41 обеспечиваются для контроля потока пропилена в реактор 10 получения акрилонитрила в ответ на измеренную температуру реакции аммоксидирования, TR. Таким образом, некоторое число змеевиков охлаждения вводят в эксплуатацию для обеспечения контроля температуры реактора в пределах желаемого диапазона температур, и расход пропилена повышают или снижают для достижения более точной регулировки температуры.

Хотя этот подход хорошо работает в отношении облегчения точного контроля температуры реакции аммоксидирования, он не требует того, чтобы расход пропилена, а также расходы сореагентов - аммиака и воздуха, подаваемых в реактор, также регулировались таким же образом для поддержания постоянных мольных отношений этих реагентов. Кроме того, снижение расхода пропиленового сырья в реактор по существу снижает производительность реактора для получения продукционного акрилонитрила.

Следовательно, будет желательно обеспечить другие средства для точного контроля температуры реакции аммоксидирования, в то же время сохраняя постоянный желаемый расход пропилена и постоянный желаемый объем выпуска акрилонитрила.

Сущность изобретения

Способ контроля температуры реактора аммоксидирования включает подачу перегретого пара в змеевики перегрева, расположенные в реакторе аммоксидирования; измерение температуры в реакторе аммоксидирования и регулирование расхода перегретого пара в змеевики перегрева для обеспечения увеличения или снижения температуры в реакторе аммоксидирования.

Способ контроля температуры реакции, происходящей внутри реактора аммоксидирования, включает отведение первой части избыточного тепла от реактора аммоксидирования путем косвенного теплообмена между горячими газами, получаемыми при реакции аммоксидирования, и насыщенным паром, проходящим через змеевики охлаждения с насыщенной охлаждающей средой, отведение второй части избыточного тепла, отводимого от реактора аммоксидирования, путем косвенного теплообмена между горячими газами, получаемыми при реакции аммоксидирования, и перегретым паром, проходящим через змеевики перегрева, измерение температуры в реакторе аммоксидирования и регулирование расхода перегретого пара в змеевиках перегрева для обеспечения увеличения или снижения температуры в реакторе аммоксидирования.

Система охлаждения для реактора аммоксидирования содержит змеевики перегрева и змеевики охлаждения с насыщенной охлаждающей средой, расположенные в реакторе аммоксидирования, причем змеевики перегрева сконструированы для приема перегретого пара из парового коллектора, а змеевики охлаждения с насыщенной охлаждающей средой сконструированы для приема насыщенного пара из парового коллектора; обводной клапан, сконструированный для обеспечения обвода перегретого пара вокруг реактора; датчик температуры реактора и контроллер, сконструированный для приема сигнала от датчика температуры реактора и контроля работы обводного клапана.

Краткое описание чертежей

Настоящее изобретение можно понять лучше со ссылкой на следующие графические материалы, на которых:

на фиг. 1 представлено схематическое изображение, показывающее обычный способ осуществления точного контроля температуры реакции, происходящей внутри промышленного реактора получения акрилонитрила, при котором поток пропилена в реактор контролируют в ответ на измеренную температуру реакции;

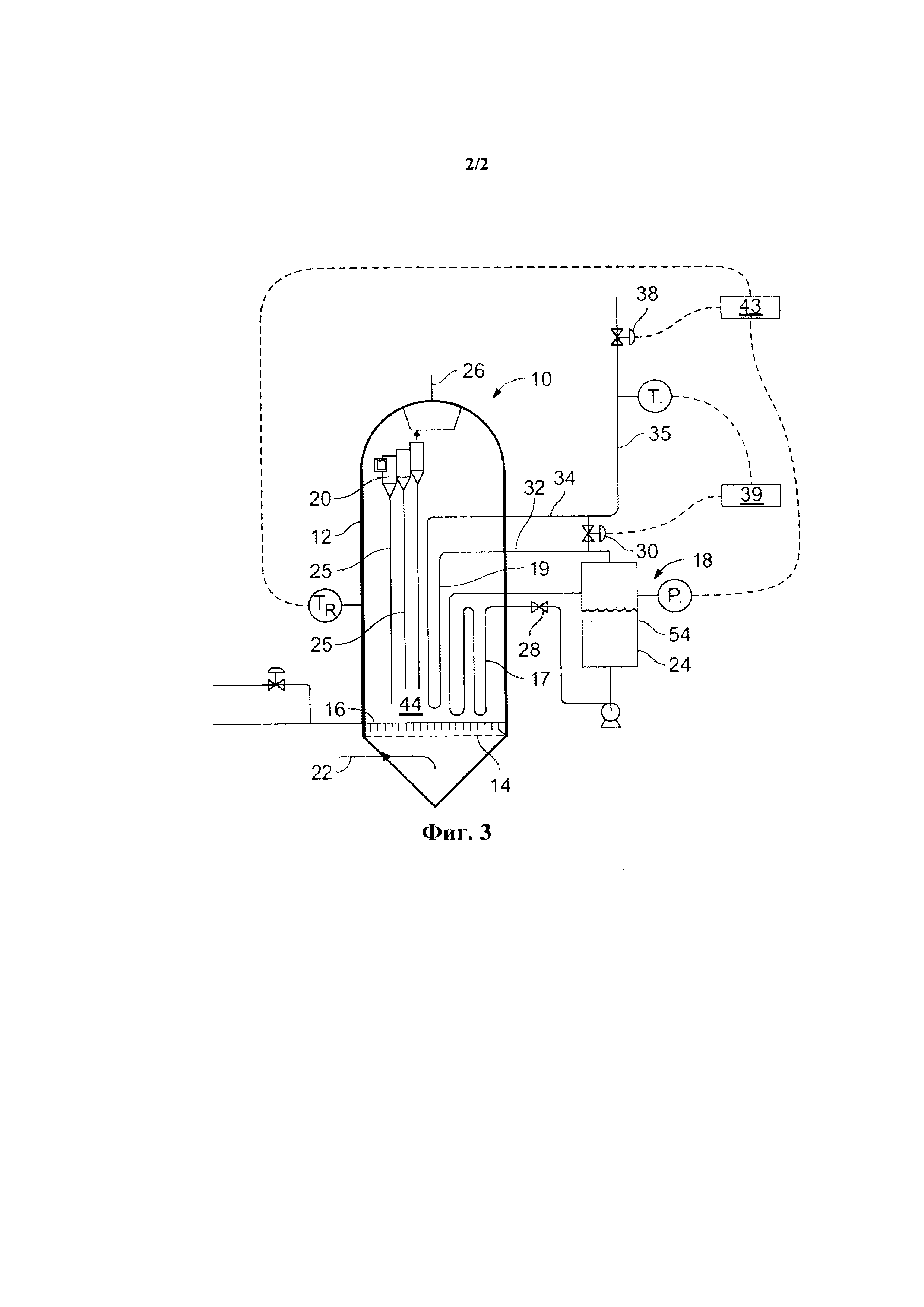

на фиг. 2 представлено схематическое изображение, аналогичное фиг. 1, показывающее один аспект осуществления точного контроля температуры реакции, происходящей внутри промышленного реактора получения акрилонитрила, при котором поток перегретого пара, проходящий через змеевики перегрева реактора получения акрилонитрила, регулируют в ответ на измеренную температуру реакции аммоксидирования, TR; и

на фиг. 3 представлен схематический вид, аналогичный фиг. 1 и 2, показывающий другой аспект осуществления точного контроля температуры реакции, происходящей внутри промышленного реактора получения акрилонитрила, при котором давление внутри парового коллектора регулируют в ответ на измеренную температуру реакции аммоксидирования, TR.

Соответствующие номера позиций указывают соответствующие компоненты на всех видах на фигурах. Специалисты в данной области техники будут учитывать, что элементы на фигурах показаны для простоты и ясности и не обязательно были изображены в масштабе. Например, размеры некоторых элементов на фигурах могут быть увеличены относительно других элементов для того, чтобы способствовать лучшему пониманию различных аспектов. Также общие, но хорошо понятные элементы, которые пригодны или необходимы при промышленном осуществлении аспекта, часто не изображают для получения менее загроможденного вида этих различных аспектов.

Подробное описание изобретения

Согласно первому аспекту точный контроль температуры реакции, происходящей внутри реактора аммоксидирования, осуществляется путем регулирования расхода пара, проходящего через змеевики перегрева реактора в ответ на измеренную температуру реакции аммоксидирования. TR.

Данный аспект показан на фиг. 2, которая представляет собой схематический вид, аналогичный фиг. 1, за исключением того, что он показывает работу регулирующего клапана 30 для пара на обводной линии 33, контролируемую главным образом в ответ на измеренную температуру реакции аммоксидирования, TR.

Как объяснено выше, по меньшей мере, некоторый избыток тепла, образованного при реакции аммоксидирования, происходящей внутри реактора 10 получения акрилонитрила, отводят из реактора при нормальной работе путем косвенного теплообмена между перегретым паром, проходящим через змеевики 19 перегрева, и горячими газами внутри реактора. Следовательно, следует принять во внимание, что увеличенный расход перегретого пара, проходящего через змеевики 19 перегрева, будет приводить к снижению температуры реакции аммоксидирования, TR.

Следовательно, один аспект пользуется преимуществом этого явления путем регулирования регулирующего клапана 30 для пара для контроля расхода пара через обводную линию 33 в ответ на измеренную температуру реакции аммоксидирования, TR. Из-за гидравлического сопротивления внутри змеевика 19 перегрева давление пара в выпускном коллекторе 34 для пара обязательно ниже, чем давление пара в паровом коллекторе 24. Следовательно, открытие регулирующего клапана 30 для пара по существу повышает расход насыщенного пара через обводную линию 33, что, в свою очередь, по существу снижает расход перегретого пара через змеевик 19 перегрева. Это, в свою очередь, снижает количество тепла, отводимого изнутри реактора 10, что, в свою очередь, вызывает соответствующее повышение температуры реакции аммоксидирования, TR. Таким же образом закрытие регулирующего клапана 30 для пара по существу снижает расход насыщенного пара через обводную линию 33, что, в свою очередь, по существу повышает расход перегретого пара через змеевики 19 перегрева. Это, в свою очередь, приводит к повышению количества тепла, отводимого изнутри реактора 10, и, таким образом, вызывает соответствующее снижение температуры реакции аммоксидирования, TR.

Таким образом, путем управления регулирующим клапаном 30 для пара для регулирования расхода насыщенного пара через обводную линию 33 в ответ на измеренную температуру реакции аммоксидирования, TR, можно достигать точного контроля количества тепла, отводимого от реактора получения акрилонитрила и, таким образом, температуры реакции аммоксидирования, происходящей внутри этого реактора, в ответ на эту измеренную температуру реакции аммоксидирования.

Как указано выше, для того, чтобы обеспечить хорошую работу паровых турбин на установке получения акрилонитрила, обычной практикой является поддержание температуры перегретого продукционного пара, подаваемого в эти паровые турбины на постоянном уровне в пределах широкого диапазона температуры от приблизительно 300 до приблизительно 400°C. Пар, подаваемый в паровые турбины обычной установки получения акрилонитрила, не критичен в том смысле, что эти турбины могут допускать достаточно большие изменения этой температуры и все еще работать, как полагается. Таким образом, позволение температуре T1 пара в питающем трубопроводе 35 для пара изменяться не приводит ни к какому отрицательному влиянию на эти паровые турбины или их работу.

С другой стороны, если температура перегретого продукционного пара, подаваемого в паровые турбины, отклоняется от целевой слишком сильно, тогда это может отрицательно влиять на работу этих турбин. Таким образом, для предотвращения этого контроллер 39 также запрограммирован для обеспечения поддержания измеренной температуры T1 пара в питающем трубопроводе 35 для пара в приемлемом диапазоне, таком как, например, от приблизительно 300 до 400°C. Другими словами, этот контроллер запрограммирован регулировать работу регулирующего клапана 30 для пара в ответ на измеренную температуру реакции аммоксидирования, TR, с тем ограничением, что измеренная температура T1 пара в питающем трубопроводе 35 для пара не должна превышать максимальный предел, например, приблизительно 400°C, или снижаться ниже ее минимального предела, например, приблизительно 300°C. При превышении пределов модель управления регулирующим клапаном 30 для пара изменяется так, что измеренная температура T1 пара в питающем трубопроводе 35 для пара возвращается назад в свои приемлемые пределы перед тем, как контроль регулирующего клапана 30 для пара возвращается, основываясь на измеренной температуре реакции аммоксидирования, TR. На практике, например, это можно осуществлять путем добавления или удаления змеевика 17.

Следовательно, можно увидеть, что согласно этому первому аспекту настоящего изобретения можно достигать точного контроля температуры реакции аммоксидирования, TR, лишь простым регулированием регулирующего клапана 30 для пара без изменения расходов пропилена и других реагентов, подаваемых в систему. Это не только стабилизирует работу реактора, но также облегчает непрерывную работу реактора 10 получения акрилонитрила с максимальной производительностью, что невозможно с большинством более ранних техник для точного контроля температуры. Согласно данному аспекту способ эффективен для поддержания температуры реактора в диапазоне от приблизительно 200 до приблизительно 400°C, согласно другому аспекту от приблизительно 220 до приблизительно 380°C, согласно другому аспекту от приблизительно 250 до приблизительно 350°C и согласно другому аспекту от приблизительно 275 до приблизительно 325°C.

Согласно другому аспекту способ эффективен для минимизации изменений температуры в реакторе. В этом аспекте контроль температуры, обеспечиваемый змеевиками охлаждения с насыщенной охлаждающей средой, эффективен для поддержания температуры реактора в пределах приблизительно 10°C от желаемой температуры реактора, а в другом аспекте в пределах приблизительно 5°C. В связанном аспекте контроль температуры, обеспечиваемый змеевиками перегрева, эффективен для поддержания температуры реактора в пределах приблизительно 5°C от желаемой температуры реактора, а в другом аспекте в пределах приблизительно 1°C.

Другое преимущество данного аспекта состоит в том, что никакого дополнительного оборудования не требуется для внедрения данной технологии. При этом не требуется добавления дополнительных «аппаратных» средств, таких как дополнительный вспомогательный паровой коллектор, дополнительные регулирующие клапаны и подобное. Оборудование, необходимое для осуществления способа, например, датчики температуры для детектирования температур TR и T1, регулирующий клапан 30 для пара и контроллер 39 для контроля регулирующего клапана 30 для пара, уже есть. Единственной физической модификацией установки, которая необходима для внедрения данной технологии, является электронное соединение датчика температуры, детектирующего температуру TR, с контроллером 39 для контроля регулирующего клапана 30 для пара и перепрограммирование этого контроллера для контроля клапана 30 для пара способом, указанным выше.

Дополнительный признак и преимущество данного аспекта способа состоит в том, что температура реактора получения акрилонитрила контролируется без использования регулирующего клапана для непосредственного контроля расхода потока перегретой охлаждающей воды через змеевики охлаждения с насыщенной охлаждающей средой, а также без использования регулирующего клапана для непосредственного контроля расхода пара, протекающего через змеевики перегрева. В этом контексте «без использования регулирующего клапана для непосредственного контроля расхода» жидкости, протекающей через конкретную линию или трубопровод, будут понимать как означающее, что регулирующий клапан не установлен на этой конкретной линии или трубопроводе или на другой линии или трубопроводе, которая подает или принимает жидкость только из этой линии или трубопровода. Это не включает ситуации, в которых другой регулирующий клапан установлен на другой линии или трубопроводе, даже хотя работа этого другого регулирующего клапана может иметь некоторое влияние на жидкость, протекающую через эту конкретную линию или трубопровод. Поэтому, например, расход пара через змеевики 19 перегрева контролируют без использования регулирующего клапана 30 для пара для непосредственного контроля этого расхода в пределах значения настоящего раскрытия, поскольку регулирующий клапан 30 для пара не установлен на змеевике 30 перегрева или двух линиях, которые подают и отводят пар из этого змеевика перегрева, т.е. впускном коллекторе 32 для пара и выпускном коллекторе 34 для пара. Согласно одному аспекту змеевик 19 перегрева представляет собой множество отдельных змеевиков перегрева, тогда как обводная линия 33 и регулирующий клапан 30 представляют собой одну линию и клапан. Таким образом, одну обводную линию и/или регулирующий клапан можно использовать без необходимости в дополнительных клапанах для каждого отдельного змеевика перегрева.

Таким образом, будет понятно, что этот аспект способа не только обеспечивает простой и ясный путь достижения точного контроля температуры реакции аммоксидирования, TR, без учета изменений расхода пропилена, но также обеспечивает этот точный контроль без необходимости в каких-либо дополнительных аппаратных средствах для этой цели. В этом аспекте расход пропилена в реактор аммоксидирования эффективен для обеспечения отношения воздуха к пропилену от приблизительно 9 до приблизительно 9,5 и отношения аммиака к пропилену от приблизительно 1 до приблизительно 1,5.

Согласно второму аспекту настоящего изобретения точный контроль температуры реакции, происходящей внутри промышленного реактора получения акрилонитрила, осуществляют путем регулирования давления внутри парового коллектора 24 в ответ на измеренную температуру реакции аммоксидирования, TR.

Данный аспект показан на фиг. 3, которая представляет собой схематический вид, аналогичный фиг. 1 и 2, за исключением того, что она показывает, что работа регулирующего клапана 30 для пара в обводной линии 33 контролируется главным образом в ответ на измеренное давление P1 в паровом коллекторе 24.

Как указано выше, паровой коллектор 24 является закрытым сосудом, который содержит как перегретую жидкую охлаждающую воду, так и перегретый насыщенный пар в равновесии друг с другом при повышенных температуре и давлении. Как хорошо известно в данной области техники, это означает, что, если давление внутри парового коллектора 24 повышается, температура его содержимого будет соответствующим образом повышаться, и наоборот.

Согласно другому аспекту это явление имеет преимущество вследствие обеспечения регулирующего клапана 38 для выпуска пара ниже питающего трубопровода 35 для пара и использования этого регулирующего клапана для регулирования расхода пара, проходящего через питающий трубопровод 35 для пара в ответ на измеренную температуру реакции аммоксидирования, TR. Снижение расхода перегретого пара, проходящего через питающий трубопровод 35 для пара, вызывает соответствующее повышение давления перегретого пара в этом питающем трубопроводе для пара, причем это повышение давления также реализуется в паровом коллекторе 24, когда они непосредственно соединены друг с другом. Это повышение давления в паровом коллекторе 24 затем вызывает соответствующее повышение температуры как перегретой жидкой охлаждающей воды, так и перегретого насыщенного пара в этом паровом коллекторе. В результате холодопроизводительность, обеспечиваемая этими обеими охлаждающими жидкостями, падает, поскольку они начинают свой косвенный теплообмен с горячими реакционными газами внутри реактора 10 при более высокой температуре. В результате температура внутри реактора 10 повышается, поскольку меньше тепла отводится системой 18 охлаждения.

Таким же образом регулирование регулирующего клапана 38 для выпуска пара для повышения расхода перегретого пара, проходящего через питающий трубопровод 35 для пара, в конце концов обеспечивает соответствующее снижение температуры внутри реактора 10.

Таким образом, будет понятно, что точный контроль температуры реакции аммоксидирования, происходящей внутри реактора 10 получения акрилонитрила, можно также легко осуществлять согласно второму признаку настоящего изобретения путем регулирования давления содержимого парового коллектора 24 в ответ на измеренную температуру реакции аммоксидирования, TR. В таком случае регулирующий клапан 30 для пара может работать обычным образом, как описано выше совместно с фиг. 1, т.е. путем регулирования этого регулирующего клапана в ответ на измеренную температуру T1 перегретого пара в питающем трубопроводе 35 для пара для достижения постоянной заранее определенной температуры, такой как 650°F (343°C). Кроме того, по причинам безопасности и для обеспечения хорошей работы также желательно контролировать давление P1 в паровом коллекторе 24 и программировать контроллер 43, контролирующий регулирующий клапан 38 для выпуска пара, чтобы убедиться, что это давление не выходит за заранее определенные пределы.

Согласно одному аспекту общая доступная площадь змеевиков перегрева на площадь сечения реактора (футы2/футы2) составляет от приблизительно 1 до приблизительно 7, согласно другому аспекту от приблизительно 2 до приблизительно 6 и согласно другому аспекту от приблизительно 3 до приблизительно 5. Площадь змеевиков перегрева (футы2) на тепло, отводимое змеевиками перегрева (ккал), на метрическую тонну получаемого акрилонитрила составляет от приблизительно 275000 до приблизительно 475000, согласно другому аспекту от приблизительно 300000 до приблизительно 400000 и согласно другому аспекту от 325000 до приблизительно 375000.

Согласно другому аспекту общая доступная площадь змеевиков с насыщенной охлаждающей средой на площадь сечения реактора (футы2/футы2) составляет от приблизительно 8 до приблизительно 18, согласно другому аспекту от приблизительно 8 до приблизительно 15 и согласно другому аспекту от приблизительно 10 до приблизительно 13. Площадь змеевиков с насыщенной охлаждающей средой (футы2) на тепло, отводимое насыщенными змеевиками (ккал), на метрическую тонну получаемого акрилонитрила составляет от приблизительно 2375000 до приблизительно 2900000, согласно другому аспекту от приблизительно 2400000 до приблизительно 2800000 и согласно другому аспекту от приблизительно 250000 до приблизительно 2700000.

Хотя только несколько вариантов осуществления настоящего изобретения были описаны выше, будет очевидно, что много модификаций можно сделать без отклонения от сущности и объема настоящего изобретения. Все такие модификации должны включаться в объем настоящего изобретения, которое должно ограничиваться только следующей формулой изобретения.

Реферат

Изобретение относится к способу контроля температуры реактора аммоксидирования. Способ включает подачу перегретого пара в змеевики перегрева, расположенные в реакторе аммоксидирования, измерение температуры в реакторе аммоксидирования, регулирование расхода и/или давления перегретого пара в змеевиках перегрева для обеспечения повышения или снижения температуры в реакторе аммоксидирования, при этом количество перегретого пара, подаваемого в змеевики перегрева, контролируют при помощи обводного клапана, причем обводной клапан сконструирован для обеспечения обвода перегретого пара вокруг реактора. Изобретение обеспечивает эффективный и точный контроль температуры реакции аммоксидирования, в то же время сохраняя постоянный желаемый расход пропилена и постоянный желаемый объем выпуска акрилонитрила. 3 н. и 37 з.п. ф - лы, 3 ил.

Комментарии