Способ получения полимера - RU2230753C2

Код документа: RU2230753C2

Чертежи

Описание

Изобретение относится к способу каталитического производства полимера, в частности к способу получения α-олефиновых полимеров.

Такие способы полимеризации могут быть проведены путем приведения мономеров или их смесей в контакт с катализатором, содержащим соединение переходного металла и подходящий сокатализатор или активатор. Данные способы могут быть осуществлены соответствующим образом в газофазной установке, в которой катализатор, обычно нанесенный на твердые частицы, и мономеры подаются в псевдоожиженный слой, созданный растущими частицами полимера и поддерживаемый за счет протекающего вверх потока газа, по существу состоящего из непрореагировавших мономеров и, необязательно, подходящих инертных соединений. Указанный газовый поток обычно вводится в псевдоожиженный слой через газораспределительную пластину подходящей конфигурации, находящуюся ниже слоя. Расширение поперечного сечения реактора (зона снижения скорости газа) выше слоя уменьшает скорость потока газа, поэтому захваченные твердые частицы отделяются от потока и опускаются назад в слой. Газ, выходящий из псевдоожиженного слоя, подается через линию рецикла в компрессор и затем рециркулируется в псевдоожиженный слой. На указанной линии рецикла обычно находятся охлаждающие средства для отведения тепла, выделяющегося в результате реакции полимеризации. Полученные частицы полимера выводятся из псевдоожиженного слоя с такой скоростью, чтобы сохранить уровень слоя по существу постоянным. Другие газофазные процессы проводят в циркуляционных реакторах с псевдоожиженным слоем, которые описаны в публикации WO 97/04015. Ряд газофазных процессов предполагает циркуляцию газа, содержащего мономер, через механически перемешиваемый слой растущих твердых частиц полимера. Еще другие способы, используемые в этих целях, представляют собой способы, в которых растущие полимерные частицы суспендированы в жидкой среде, по существу состоящей из мономеров и необязательно подходящих растворителей или разбавителей.

Хорошо известно, что проблема перечисленных выше способов, а точнее способов, в которых производимый полимер находится в виде взвешенных твердых частиц, заключается в агломерации полимерных частиц и их осаждении на стенках реактора с образованием слоя полимера. Эта проблема является более серьезной, когда полимеризации подвергается этилен. Это явление, по-видимому, обусловлено наличием как положительных, так и отрицательных электростатических зарядов на полимерных частицах.

Предложены различные методы уменьшения этого недостатка процессов полимеризации. Такие методы включают введение в реактор полимеризации соединений, способных нейтрализовать электростатический заряд полимерных частиц или, в конечном счете, исключить возможность слипания. Другие методы основаны на мониторинге электростатического потенциала внутри реактора с помощью зондов различных типов. Условия в реакторе изменяются во время процесса так, чтобы сохранить измеренное значение в пределах значений, при которых не ожидается образования полимерного слоя.

В патенте USP 4855370 предложено введение определенных количеств воды в поток газа, поступающего в реактор газофазной полимеризации до образования полимерных слоев, определяемого по изменению статического потенциала в реакторе.

В соответствии с патентом USP 5034479 присутствие воды, а также присутствие кислорода как примеси в мономере или в регуляторе молекулярного веса или, в общем случае, в потоке газа, подаваемом в реактор полимеризации, как полагают, является фактором, стимулирующим образование слоя. Для того, чтобы исключить этот недостаток, предлагается подавать газообразный поток в поток рецикла в реактор в точке до холодильника.

В патенте USP 4532311 указывается, что образование слоя можно исключить при введении в реактор соединения хрома таким образом, чтобы стенки реактора контактировали с указанным соединением до начала полимеризации с использованием катализатора типа катализатора Циглера-Натта.

В патенте USP 5648581 описан способ уменьшения слоеобразования на основе измерения прохождения тока, обусловленного электростатическими зарядами, переносимыми от полимерных частиц к электродам, размещенным на стенке реактора. Измеренный ток затем доводят до положительных значений, близких к нулю, путем воздействия на рабочие параметры, такие как концентрация мономера или сомономера или температура полимеризации.

В публикации ЕР А 811638 указывается на использование аминосодержащего антистатического агента при полимеризации этилена с помощью металлоценового катализатора.

Однако серьезным недостатком применения антистатических агентов является то, что эти вещества обычно обладают свойством подавлять активность катализатора или изменять характеристики получаемого полимера. Например, вода представляет собой хорошо известный яд для многих катализаторов, обычно используемых при проведении полимеризации.

Способы, включающие изменение условий полимеризации, могут вынудить работать при условиях, которые не являются оптимальными для процесса или для получения целевого продукта. Более того, иногда невозможно разумным способом контролировать параметры, влияющие на образование слоя и комков.

Известно, что тенденция к агломерации гранулированных частиц полимера из-за отрицательных и положительных электростатических зарядов может быть уменьшена или исключена за счет контактирования гранул твердого вещества с газом, подвергнутым коронному разряду. В работе Chemie Ing.Techn., 42 (1970), №5, 294-299 описано устройство, приемлемое для нейтрализации статического заряда частиц ПВХ, который создается при пневматической транспортировке полимера. Нейтрализация статических зарядов может быть обусловлена тем фактом, что газообразные средства, в которых взвешены твердые частицы, делаются проводимыми за счет ионизации или тем, что частицы подвергаются воздействию сильного электрического поля.

Этот принцип в настоящее время используется при проведении операций с гранулированными твердыми веществами, например с силосом.

Существует сильное предубеждение против использования устройств для ионизации газа в реакторах полимеризации, которое представлено в патенте USP 4532311. В соответствии с этим патентом предполагается, что ионизированный газ не перемещается на достаточное расстояние, чтобы эффективно нейтрализовать статические заряды твердого вещества в реакторе везде, где это необходимо.

В отличие от указаний предшествующего уровня техники в настоящее время установлено, что можно проводить процесс полимеризации, в котором образованный полимер находится в форме твердых частиц без слоеобразования и образования агломератов частиц (комков), просто подвергнув коронному разряду по меньшей мере часть текучей или суспензионной реакционной фазы.

Таким образом, в широком смысле изобретение предлагает способ получения полимеров посредством каталитической полимеризации, где образованный полимер находится в форме частиц и мономер(ы) содержится(атся) в газообразной или жидкой реакционной среде, отличающийся тем, что создается коронный разряд по меньшей мере в части пространства, занимаемого указанной реакционной средой или текучим исходным потоком, подаваемым в зону полимеризации.

Предпочтительно указанные полимерные частицы взвешены в указанной реакционной среде, которая предпочтительно находится в газообразном состоянии, необязательно содержащей также взвешенную жидкую фазу, которая, как и газообразная фаза, может содержать мономеры, сомономеры и инертные компоненты. Более предпочтительно, когда твердые частицы образуют псевдоожиженный слой, поддерживаемый во взвешенном состоянии с помощью потока газа, непрерывно рециркулируемого через указанный слой.

Предпочтительно коронный разряд создается в области, занимаемой жидкой реакционной средой. Когда используется способ с псевдоожиженным слоем, коронный разряд предпочтительно генерируется на верхней границе указанного псевдоожиженного слоя. В случае газофазного способа, проводимого в циркуляционном реакторе с псевдоожиженным слоем, описанном в публикации WO 97/04015, коронный разряд может быть вызван в зоне, где созданы условия быстрого псевдоожижения, или в сепараторе газ-твердые вещества или в линии рецикла газа; предпочтительно коронный разряд генерируется в линии рецикла газа в точке непосредственно перед введением потока газа в зону, в которой созданы условия быстрого псевдоожижения.

Также можно получить преимущество при создании коронных разрядов в более чем одной точке установки.

Приемлемое устройство для создания коронного разряда в слое состоит из проводника с источниками излучения игольчатой формы, при этом каждый из источников излучения расположен на расстоянии напротив проводника подходящей формы для получения разрядной пары.

Перепад напряжения, который необходимо подать между элементами разрядной пары, должен быть достаточно высоким, чтобы создать коронный разряд, но должен быть ниже величины, при которой может иметь место пробивной разряд (пробой). Эта величина зависит от геометрии разрядного устройства и природы жидкой среды, через которую подается разряд. Обычно перепад напряжения составляет несколько тысяч вольт: указанный интервал лежит от 3000 до 70000 В. Предпочтительно прикладываемый перепад напряжения создает переменный ток.

На фиг.1 прибор, подходящий для использования в способах изобретения, состоит из внутреннего проводника в форме стержня (1), предпочтительно покрытого изолятором (2), с излучателями игольчатой формы (3), расположенными перпендикулярно к указанному стержню и перфорирующими изолятор (2). Трубка (4) из проводящего материала окружает стержень (1) и находится коаксиально с ним. Трубка (4) снабжена круглыми отверстиями (5) в соответствии с каждым излучателем (3), центрированными с осями последних. К стержню (1) и трубке (4) прикладывается высокий перепад напряжения; таким образом, разрядная пара будет представлена точкой каждого излучателя и гранью соответствующего отверстия (5) на трубке (4). Предпочтительно прикладываемый перепад напряжения лежит в интервале от 6000 до 8000 В; подходящая величина составляет 7000 В. Преимущественно трубка (4) заземлена, а высокое напряжение прикладывается к стержню (1).

Размеры устройства и, в частности, расстояние между элементами разрядной пары будут выбираться так, чтобы они удовлетворяли требованиям процесса в соответствии с общими знаниями квалифицированного в данной области специалиста.

Описанный выше прибор должен быть снабжен другими элементами, чтобы его можно было установить в реакторе или, в общем случае, там, где это необходимо на установке, и соединить с электрогенератором.

Предпочтительная схема способа изобретения представлена на фиг.2. Полимеризацию проводят в ректоре с псевдоожиженным слоем (11). Газы, поступающие в реактор, рециркулируют через линию рецикла газа (12) с помощью газодувки (13) и охлаждают в теплообменнике (14). Мономеры подают в реактор через линию (15), а инертные газы в поток рецикла - через линию (16). Катализатор, необязательно предполимеризованный в реакторе (не показан), расположенном в начале потока по отношению к реактору (11), подают в реактор (11) через линию (17). Твердые полимерные частицы отводят из реактора через линию (18). Прибор для создания коронного разряда (19) описанного выше типа размещают в реакторе (11) на нижней границе расширения (20) (зоны снижения скорости). Проводники, образующие разрядную пару, присоединены к генератору переменного напряжения АС (21) с тем, чтобы вызвать коронный разряд.

Водород может быть использован в качестве регулятора степени полимеризации, чтобы регулировать молекулярный вес получаемого полимера.

Другим объектом изобретения является устройство для проведения процесса газофазной полимеризации, состоящее из реактора с псевдоожиженным слоем (11), линии рецикла газа (12), снабженной установкой для циркуляции газа (13) и средством для охлаждения газа (14), линии подачи мономеров (15), линии (17) для подачи катализатора в реактор, установки для отвода твердых полимерных частиц из реактора; причем указанная установка дополнительно включает прибор (19) для создания коронного разряда в указанном реакторе (11), в линии рецикла газа (12) или в линии подачи газа. Предпочтительно прибор (19) размещен в указанном реакторе (11) и более предпочтительно он размещен на верхней границе зоны, занятой псевдоожиженным слоем (то есть на нижней границе зоны снижения скорости (20)). Предпочтительно прибор типа, описанного выше, вводится через отверстие в стенке реактора и выступает в нем. Подразумеваются подходящие элементы для закрепления устройства, герметизации реактора и присоединения к источнику высокого напряжения.

Способ изобретения может быть успешно использован при каталитической полимеризации одного или более мономеров, выбираемых из следующих групп: α-олефины (например, этилен, пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, стирол), полярные виниловые мономеры (например, винилхлорид, ацетат, винилакрилат метилметакрилата, тетрафторэтилен, виниловый эфир, акрилонитрил), диены (например, бутадиен, 1,4-гексадиен, изопрен, этилиденнорборнен), ацетилены (например, ацетилен, метилацетилен), альдегиды (например, формальдегид). Также в соответствии со способом изобретения могут быть получены сополимеры α-олефинов с окисью углерода.

Способ изобретения особенно подходит для получения полимеров или сополимеров α-олефинов и его сополимеров с мономерами другого типа, например, полиэтилена высокой плотности (ПЭВП), линейного полиэтилена низкой плотности (ЛПЭНП), полипропилена (ПП), статистических сополимеров (RACO) этилена и пропилена и этилена или пропилена с другими олефинами, этиленпропиленовых каучуков (ЭПК), тройных этилен-пропиленовых каучуков с диеновым сомономером, гетерофазных сополимеров (НЕСО).

Использование коронного разряда в соответствии с изобретением особенно эффективно для исключения слоеобразования в процессе получения гомополимера или сополимеров этилена, так как эти процессы особенно подвержены этому явлению.

Примерами катализаторов полимеризации α -олефинов, которые могут быть использованы в способе изобретения, включают продукт реакции:

- твердого компонента, содержащего соединение титана, нанесенное на галогенид магния, в активной форме и необязательно электронодонорного соединения (внутренний донор);

- алкилалюминиевого соединения необязательно в присутствии электронодонорного соединения (внешний донор).

Подходящими соединениями титана являются галогениды титана (такие как ТiСl4, ТiСl3), алкоголяты Ti, галогеналкoголяты Ti.

Другие классы полезных катализаторов составляют катализаторы на основе ванадия, которые содержат продукт реакции соединения ванадия с соединением алюминия, необязательно в присутствии галогенированного органического соединения. Соединения ванадия необязательно могут быть нанесены на неорганический носитель, такой как двуокись кремния, окись алюминия, хлорид магния. Подходящими соединениями ванадия являются VCl4, VCl3, VOCl3, ацетилацетонат ванадия.

Другими примерами являются односайтовые катализаторы, то есть соединения металла, принадлежащего группам IIIA-VIIIА (по IUPAC) Периодической таблицы элементов, включающим элементы, относящиеся группе редкозмельных элементов, связанные с π-связью одного или более колец циклопентадиенильного типа, применяемых с подходящим активирующим соединением, обычно алюмоксаном, например, описанные в публикации ЕР 129368. Так называемые катализаторы с затрудненной геометрией, например, описанные в публикации ЕР 416815, также могут быть использованы в способе изобретения.

Еще одними полезными катализаторами являются катализаторы на основе соединений хрома, такие как оксид хрома на двуокиси кремния, также известные как катализаторы Филипса.

Другие катализаторы, которые могут быть использованы в способе изобретения, описаны в публикации WO 96/23010. Указанные катализаторы могут быть использованы при получении полиолефинов, но также применяются при получении сополимеров олефинов с другими мономерами, например полярными мономерами винилового типа или окисью углерода.

Еще одни катализаторы, которые могут быть использованы в способе изобретения, представляют собой катализаторы на основе соединений, которые содержат продукт реакции соли палладия (например, ацетата палладия) с бидентатным лигандом (например, 1,3-бис-(ди-(2-метоксифенил)фосфино)пропана), необязательно в присутствии аниона сильной кислоты. Катализаторы этих типов применяются при сополимеризации олефинов, особенно этилена, с окисью углерода с получением поликетонов.

Очевидно, что изобретение может успешно преодолевать описанные выше недостатки при использовании катализаторов любых типов, применимых при проведении процессов полимеризации.

Примеры

Твердый катализатор получают в соответствии с примером 1 публикации ЕР А 601525.

Пример 1.

Используют устройство, изображенное на фиг.3. Устройство работает непрерывно и состоит из реактора (21), в котором смешивают компоненты катализатора (т.е. приведенные выше компоненты катализатора и триизобутилалюминий - массовое соотношение триизобутилалюминий-титан твердого компонента катализатора составляет ТИБА/Тi=120) при температуре 15°С для получения катализатора, контурного реактора предполимеризации (22), работающего в разжижающих условиях, принимающий катализатор, образованный на предыдущей стадии, и двух соединенных последовательно реакторов с псевдоожиженным слоем катализатора (24) и (25). В первый реактор (24) по линии (23) поступает образующийся на предыдущей стадии предполимер. Образующийся в реакторе (24) полимер направляют в реактор (25) через затвор-дозатор (27) после отделения выходящего из реактора (24) газа от твердой фазы, отводимой в циклонном сепараторе (26). Отделенный газ рециркулируют в первый реактор (24). В первый реактор в качестве антистатического агента подают реактив с торговой маркой Atmer 163 фирмы ICI в точки (28) и (29), соответственно, в линию для рециркулирования реактора (24) ив линию для переноса продукта, выходящего из реактора предполимеризации (22). Во второй реактор (25) антистатический агент не подается. Указанный реактор снабжают прибором (30) для создания коронного разряда, состоящим из внутреннего проводника, имеющего форму стержня, и излучателей в форме игл, расположенных перпендикулярно названному стержню. Указанный прибор также содержит окружающую названный стержень трубку, коаксиальную с ним. Трубка снабжена отверстиями, соответствующими каждому излучателю, центрированными по осям последних. Между внутренним и внешним проводником прикладывают перепад напряжения 7000 В, причем внешний проводник заземляют, возникает коронный разряд. Указанный прибор устанавливают на верхней границе псевдоожиженного слоя на стене реактора и так, чтобы он выступал горизонтально вдоль диаметра реактора на длину около 80% последнего.

На стадии предполимеризации получают гомополимер этилена в количестве 300 г/г твердого компонента катализатора.

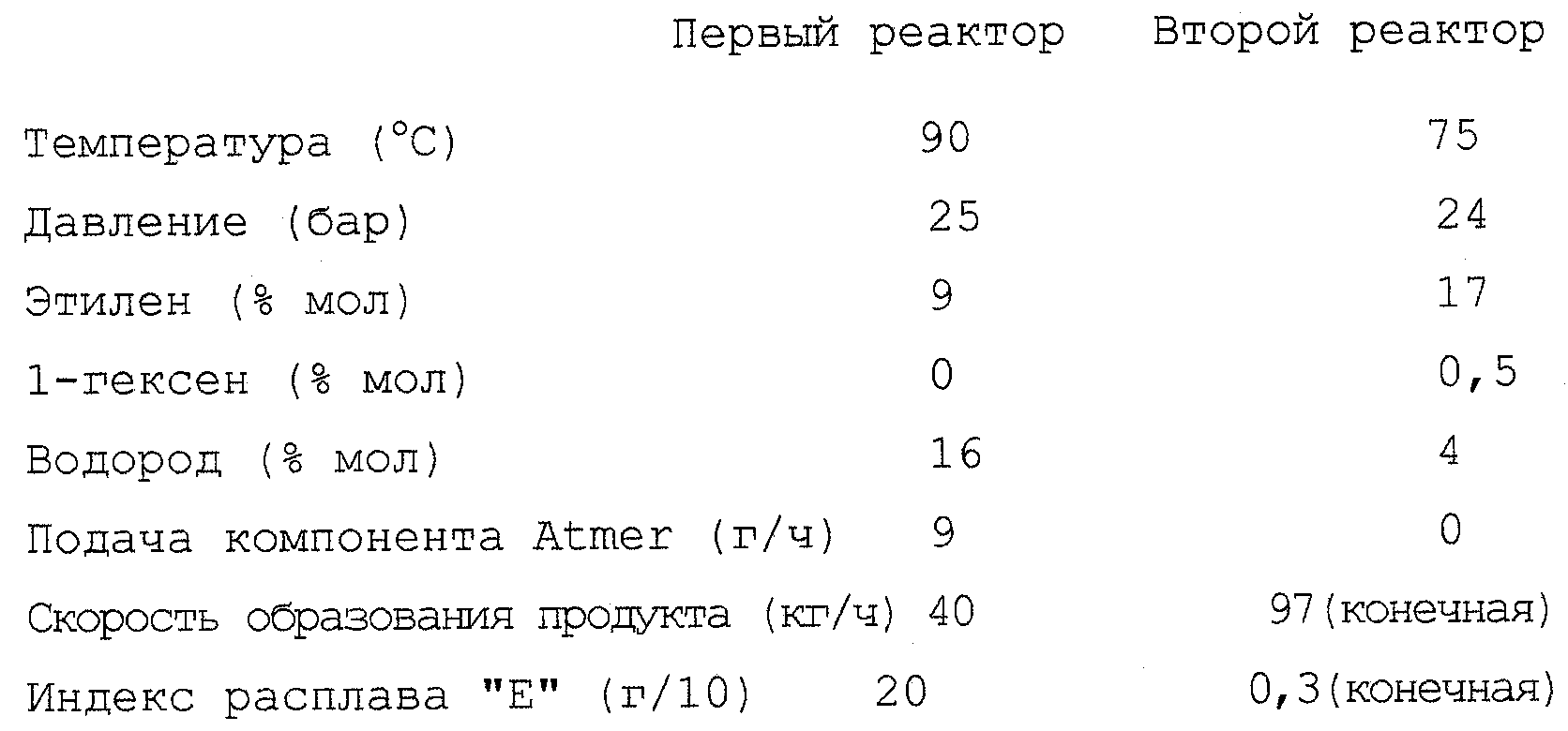

При двухстадийной полимеризации получают модифицированный гексеном ПЭВП для формования с раздувкой. Условия проведения процесса:

В линию рецикла обоих реакторов в точки (31) и (32) подают пропан в качестве инертного газа. Мономеры подают непосредственно в реактор по линиям (33) и (34).

Индекс расплава "Е" определяют в соответствии с методикой ASTM-D 1238.

Истинная плотность полученного полимера составляет 0,952 г/см3.

Через восемь дней непрерывного эксперимента не возникают проблемы, связанные с загрязнением и слоеобразованием. Известно, что в реакторе, работающем без антистатического агента, во втором реакторе примера, и без антистатического зонда, быстро образуются слои и комки и эксперимент необходимо остановить на несколько часов для очистки реактора.

Пример 2.

Для получения ПЭВП используют ту же установку, что и в примере 1.

Используют ту же методику, за исключением того, что в установку ни в одной точке не подают антистатический агент, а оба газофазных реактора снабжают прибором для создания коронного разряда, подобного прибору, применяемому во втором реакторе в предыдущем примере. Такой же прибор также помещают в циклотронный сепаратор (26), расположенный в линии транспортировки твердой фазы между двумя реакторами.

Условия проведения процесса:

В оба реактора в точки (31) и (32) подают пропан в качестве инертного газа.

Истинная плотность полученного полимера составляет 0,950 г/см3.

Через десять дней непрерывного эксперимента не возникают проблемы, связанные с загрязнением и слоеобразованием, в отличие от того, где такое явление наблюдается через несколько часов работы без использования антистатических приборов в реакторах, работающих без антистатического агента.

Реферат

Изобретение относится к способу каталитического производства полимера, в частности к способу получения α–олефиновых полимеров. Получают (со)полимер газофазной каталитической полимеризацией в форме твердых частиц, а мономер(ы) содержится(атся) в газообразной реакционной среде. Создается коронный разряд, по меньшей мере, в части пространства, занятого указанной текучей реакционной средой или текучим исходным потоком, который подается в реактор полимеризации. Указанный коронный разряд создается между элементами, составляющими разрядную пару, причем перепад напряжения, прикладываемого между указанными элементами, находится между 3000 и 70000 В. Указанный коронный разряд генерируют с помощью прибора, состоящего из внутреннего проводника в форме стержня, указанный внутренний проводник имеет излучатели в форме игл, расположенные перпендикулярно к указанному стержню, и трубки, окружающей указанный стержень и коаксиальной с ним. Указанная трубка изолирована от стержня и снабжена круглыми отверстиями, в соответствии с каждым излучателем, центрированными по оси последнего. Устройство для проведения газофазного способа полимеризации состоит из реактора с псевдоожиженным слоем, линии рецикла газа, снабженной установкой для циркуляции газа и охлаждающим средством, из линии подачи мономеров, из линии для подачи катализатора в реактор, установки для отвода твердых полимерных частиц из реактора, причем данное устройство дополнительно включает вышеуказанный прибор для создания коронного разряда в реакторе, в линии рецикла газа или в линии подачи газа. Предложенный способ позволяет получать (со)полимер в форме твердых частиц без слоеобразования и образования агломератов частиц без использования антистатических агентов. 2 с. и 9 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Непрерывный способ газофазной полимеризации α-олефинов

Комментарии