Устройство для обработки веществ - RU2426761C2

Код документа: RU2426761C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к обработке веществ и, более конкретно, но не ограничиваясь, к способу и устройству для удаления примесей из твердых и жидких веществ. Например, способ и устройство согласно настоящему изобретению подходят для использования с веществами, содержащими серу, но также могут быть использованы для обработки другого вещества и примесей.

Уровень техники

Наиболее близким аналогом заявленного изобретения является устройство для обработки веществ, известное из патента США 6143136, B01D 3/08, 07.11.2000, содержащее основной корпус, включающий в себя удлиненную ретортную секцию, имеющую камеру первичной обработки в ней, загрузочное отверстие на переднем конце ретортной секции и разгрузочное отверстие на заднем конце ретортной секции, при этом основной корпус дополнительно содержит секцию фильтрации с камерой фильтрации в ней, которая сообщается с камерой первичной обработки.

Сущность изобретения

Согласно одному аспекту настоящего изобретения предложено устройство для обработки веществ, содержащее основной корпус, включающий в себя удлиненную ретортную секцию, имеющую камеру первичной обработки в ней, загрузочное отверстие на переднем конце ретортной секции и разгрузочное отверстие на заднем конце ретортной секции, при этом корпус дополнительно содержит секцию фильтрации с камерой фильтрации в ней, которая сообщается с камерой первичной обработки, причем камера фильтрации расположена сбоку относительно продольной оси ретортной секции, которая проходит между концами ретортной секции и расположена на расстоянии от переднего конца.

Согласно другому аспекту настоящего изобретения предложено устройство для обработки веществ, содержащее не вращающийся корпус, включающий в себя удлиненную ретортную секцию, имеющую камеру первичной обработки в ней, загрузочное отверстие на переднем конце ретортной секции и разгрузочное отверстие на заднем конце ретортной секции, при этом корпус дополнительно содержит секцию фильтрации с камерой фильтрации в ней, которая сообщается с камерой первичной обработки, причем камера фильтрации расположена сбоку относительно продольной оси ретортной секции, которая проходит между концами ретортной секции и расположена на расстоянии от переднего конца.

Загрузочное отверстие может быть выполнено в виде желоба, который наклонен так, чтобы направлять вещество в требуемое место внутри камеры.

Устройство дополнительно содержит камеру сгорания, которая, по меньшей мере, частично окружает ретортную секцию и проходит, по меньшей мере, частично вдоль ее длины в направлении продольной оси. Предпочтительно камера сгорания выполнена в виде нагревательной рубашки, которая окружает ретортную секцию и секцию фильтрации.

Камера первичной обработки, предпочтительно, круглая в поперечном сечении. Предпочтительно, ретортная секция, по существу, цилиндрическая. Продольная ось ретортной секции предпочтительно наклонена вниз от переднего конца к заднему концу.

Устройство для транспортировки вещества может быть расположено внутри камеры первичной обработки. Устройство для транспортировки вещества может содержать множество разнесенных направляющих лопастей, функционально установленных на вращающемся валу, который расположен, по существу, коаксиально продольной оси ретортной секции. Предпочтительно, загрузочный желоб проходит вниз за самую переднюю направляющую лопасть для обеспечения захвата всего вещества устройством. Передняя направляющая лопасть предпочтительно наклонена так, чтобы обеспечить захват вещества, поступающего в камеру, и предотвратить накопление вещества. Вал может быть приведен в действие любым подходящим средством, таким как электрический или гидравлический двигатель или подобным им.

Камера фильтрации, предпочтительно, содержит зону всасывания, которая принимает газы из камеры первичной обработки и зоны фильтрации. Перегородка предпочтительно отделяет зону всасывания от зоны фильтрации посредством перепускного канала, обеспечивая сообщение между ними. Множество фильтров, предпочтительно выполненных из диоксида кремния или керамических материалов, могут быть расположены внутри зоны фильтрации, а отфильтрованные газы проходят в накопительную камеру. Всасывающий вентилятор может быть предусмотрен для направления газа через фильтры в накопительную камеру, после которой газ может быть направлен, например, в конденсатор. В зоне всасывания может быть множество ребер или пластин, расположенных на внутренней стенке, и перегородка, которые стремятся отклонить твердые частицы к выходному отверстию. Может быть предусмотрен лопастной элемент, установленный на вращающемся валу для вращения с ним. Основная отклоняющая пластина может быть расположена в области входа из камеры первичной обработки в зону всасывания камеры фильтрации.

Камера сгорания может включать в себя нагревательную рубашку, содержащую стенки с огнеупорной футеровкой и нагревательные элементы в области ретортной секции. Нагревательные элементы, предпочтительно, разнесены вдоль длины ретортной секции и расположены группами, которые расположены от нижней части камеры и проходят, по меньшей мере, частично вверх с каждой стороны. Нагревательные элементы могут быть выполнены в виде горелок, пламя которых направлено от ретортной секции, вызывая излучение тепла от стенок с огнеупорной футеровкой камеры и конвекционный нагрев.

Краткое описание чертежей

Далее будут описаны предпочтительные варианты осуществления настоящего изобретения со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 представляет собой схематичный вид бокового сечения устройства согласно одному из вариантов осуществления настоящего изобретения;

Фиг.2 представляет собой схематичный вид разреза по линии х-х на фиг.1 без некоторых деталей;

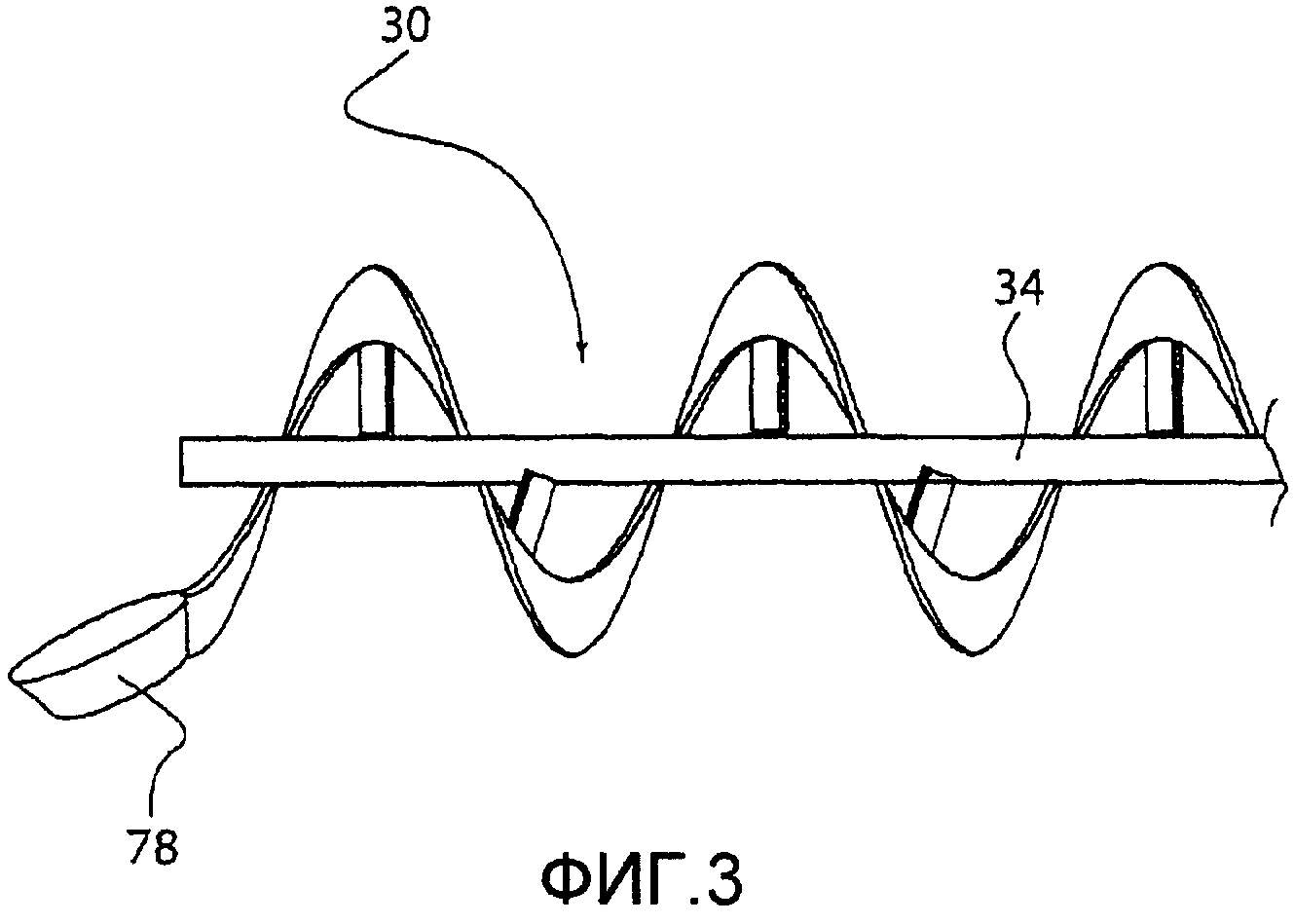

Фиг.3 представляет собой схематичный вид части элемента устройства;

Фиг.4 представляет собой схематичный вид другого элемента устройства.

Далее будет приведено подробное описание предпочтительного варианта осуществления изобретения, пример которого проиллюстрирован прилагаемыми чертежами.

Подробное описание предпочтительного варианта осуществления изобретения

Со ссылкой на чертежи, на Фиг.1 показан схематичный вид устройства для обработки веществ, согласно одному из вариантов осуществления настоящего изобретения. Устройство, в общем, обозначено ссылочной позицией 10 и содержит не вращающийся основной корпус 12, включающий в себя удлиненную ретортную секцию 14 и секцию 16 фильтрации. Ретортная секция 14 представляет собой удлиненный корпус, в котором находится камера 18 первичной обработки и который имеет передний конец 20 и задний конец 22. Загрузочное отверстие 24 расположено на переднем конце для подачи обрабатываемого вещества в камеру 18 первичной обработки. Загрузочное отверстие 24 выполнено в виде желоба 26, который наклонен так, чтобы направлять вещество в требуемое место внутри камеры 18. Ретортная секция 14 наклонена вниз от переднего конца к заднему концу для обеспечения прохождения вещества вдоль нее. Любой подходящий механизм подачи может быть использован для подачи вещества в желоб. Предпочтительно механизм предотвращает поступление воздуха и может быть выполнен, например, в виде загрузочного ковша, поворотного клапана или насоса.

Как показано на фиг.1 и 3, устройство 30 для транспортировки вещества расположено внутри камеры 18 первичной обработки. Устройство 30 содержит множество направляющих лопастей 32, установленных на расположенном в центре вращающемся валу 34, направляющие лопасти выполнены с возможностью направления обрабатываемого вещества вдоль камеры 18 от переднего конца к заднему концу. Как показано, загрузочный желоб 26 проходит вниз за самую переднюю направляющую лопасть 33 для обеспечения захвата всего вещества устройством 30. Передняя направляющая лопасть 33 наклонена и имеет на своем конце черпак 78, расположенный так, чтобы он мог захватить вещество, поступающее в камеру, и предотвратить накопление вещества. Направляющая лопасть 33 и черпак наклонены так, чтобы проходить в нижнюю часть загрузочного конца ретортной секции для предотвращения накопления вещества и его перемещения вперед для воздействия на него стенками ретортной секции. Вал может быть приведен в действие любым подходящим средством, таким как электрический или гидравлический мотор или подобным им.

Разгрузочное отверстие 36 расположено на заднем конце ретортной секции, через который обработанное твердое вещество может быть выгружено из камеры 18. Поворотный клапан 38 установлен на разгрузочном отверстии 36, и твердое вещество проходит через клапан к шнеку по каналу 40, который направляет обработанное вещество к соответствующему месту сбора.

Секция 16 фильтрации расположена над ретортной секцией 14 и включает в себя камеру 46 фильтрации. Камера 46 фильтрации включает в себя зону 48 всасывания, в которую поступают газы из камеры 18 первичной обработки и зоны 50 фильтрации. Перегородка 52 отделяет зону 48 всасывания от зоны 50 фильтрации посредством перепускного канала 54, обеспечивающего сообщение между ними. Множество фильтров 58, выполненных из кремнезема или керамических материалов, расположены внутри зоны 50 фильтрации, а отфильтрованные газы проходят в накопительную камеру 60. Всасывающий вентилятор 61 втягивает газ через фильтры в накопительную камеру 60, после которой газ может быть направлен, например, в конденсатор. Зона 48 всасывания содержит множество ребер или пластин 62 на внутренней стенке секции фильтрации и перегородки 52, которые стремятся отклонить твердые частицы к выходному отверстию. Указанные ребра или пластины 62 также рассекают поток воздуха, который уменьшает скорость газов и их способность переносить твердые частицы. Ребра или пластины расположены вдоль стенок через равные промежутки для обеспечения максимального воздействия на них газами и тем самым уменьшения нагрузки на фильтры. Твердые частицы внутри зоны фильтрации возвращаются к выходному отверстию с помощью лопастного элемента 66 (фиг.1 и 4), имеющего лопатки 69 на конце каждого плеча лопастного элемента, который установлен на валу 34 для вращения с ним. Лопатки представляют собой расположенные под углом очень маленькие ковши для сбора частиц из камеры фильтрации и направления их вниз к концу ретортной стенки так, чтобы они падали в лоток сбора продукта. Лопатки/ковши не должны быть глубокими, но глубина должна быть достаточной для захвата небольшого количества частиц, тем самым принудительно направляя их вниз и к стенке реторты, создавая направленный поток, за которым последуют другие свободно падающие частицы. Выходной лоток для частиц из камеры фильтрации должен быть достаточно длинным и расположен под углом так, чтобы частицы, выходящие из камеры фильтрации, попали в нижний такт цикла движения лопаток, обеспечивая, таким образом, их движение непосредственно к разгрузочному отверстию, уменьшая посредством этого количество отфильтрованных частиц, которые могут вернуться назад в поток, направленный к камере фильтрации. Основная отклоняющая пластина 68 расположена в области входа из камеры 18 первичной обработки в зону 48 всасывания камеры 46 фильтрации. Пластина 68 обеспечивает возвращение частиц к заднему концу камеры обработки для выгрузки.

Устройство дополнительно содержит датчик давления, который контролирует повышение давления, вызванное забиванием фильтров твердыми частицами. При заданном значении давления импульс азота может быть выпущен из форсунок 67, что разблокирует фильтры и вызовет падение твердых частиц в нижнюю часть камеры фильтрации, где лопатки заставят их двигаться к разгрузочному отверстию. Желательно, чтобы зона фильтров была такой же, как объем полученных газов. Пластина 65 расположена наверху камеры фильтрации. Пластина 65 стремится направить поток газа непосредственно к нижней части камеры и к разгрузочному отверстию. Пластина образует канал для направления газового потока и ускорения частиц к выходу через разгрузочное отверстие. Пластина также ограничивает прямой контакт частиц с фильтрами.

Устройство 10 дополнительно включает в себя камеру 70 сгорания, которая в значительной степени окружает камеру 18 и секцию 44 фильтрации устройства. Камера 70 сгорания выполнена в виде нагревательной рубашки и содержит нагревательные элементы 74, расположенные в области ретортной секции 14. Нагревательная рубашка выполнена из стали, способной выдерживать температуры до 1000°С. Нагревательные элементы разнесены вдоль длины ретортной секции и расположены группами, которые расположены от нижней части камеры и проходят, по меньшей мере, частично вверх с каждой стороны (фиг.2). Нагревательные элементы выполнены в виде горелок, пламя которых направлено от ретортной секции, вызывая излучение тепла от стенок с огнеупорной футеровкой камеры и конвекционный нагрев. Расположение горелок группами, разнесенными вдоль основания половины камеры сгорания, обеспечивает наличие устойчивого потока вещества вдоль камеры первичной обработки, и в результате движения направляющих лопастей вещество смешивается и подвергается воздействию нагретых стенок ретортной секции для снижения температуры, превышающей требуемую. Это означает, что устройство может иметь относительно высокую пропускную способность за счет относительно высокого теплообмена между стенками ретортной секции и обрабатываемым веществом. Отходящий газ, образованный продуктами сгорания, может быть использован для предварительной обработки вещества, которое может содержать избыточное количество влаги. Это способствует использованию рекуперационной теплоты, при которой отходящие газы нагревают наполненную маслом рубашку, которая окружает два шнека, транспортирующих вещество к входному отверстию.

В частном случае, когда обрабатываемое вещество содержит серу, к нему добавляют кальцинированную соду или каустическую соду перед подачей в ретортную секцию. Это способствует удалению серы во время процесса и значительно увеличивает эффективность процесса обработки очищенных газов, которые являются фазой удаления частиц, а также значительно уменьшает загрязнение серой. Действие устройства 30 в ретортной секции в сочетании с формой горелки увеличит воздействие горячей ретортной стенки и будет способствовать уменьшению серы в газовом потоке и в получаемом в результате продукте, таком как газ и конденсат.

Следует отметить, что различные изменения, модификации и/или дополнения могут быть внесены в различные конструкции или расположения элементов, не выходящие за рамки объема или сущности настоящего изобретения.

Реферат

Изобретение относится к удалению примесей из твердых и жидких веществ. Устройство содержит основной корпус, включающий в себя удлиненную ретортную секцию и секцию фильтрации с камерой фильтрации в ней. Ретортная секция имеет камеру первичной обработки, загрузочное отверстие на переднем конце и разгрузочное отверстие на заднем конце. Камера фильтрации сообщается с камерой первичной обработки ретортной секции и расположена над ретортной секцией на расстоянии от ее переднего конца. Внутри камеры первичной обработки расположено устройство для транспортировки вещества, содержащее множество разнесенных направляющих лопастей, функционально установленных на коаксиальном вращающемся валу. Камера сгорания окружает ретортную секцию и проходит в направлении продольной оси реторты, и выполнена в виде нагревательной рубашки. Нагревательная рубашка имеет стенки с огнеупорной футеровкой и нагревательные элементы в области ретортной секции. Нагревательные элементы выполнены в виде горелок, разнесены вдоль длины ретортной секции и расположены группами. Технический результат: высокая пропускная способность устройства за счет высокого теплообмена между стенками ретортной секции и обрабатываемым веществом, возможность использования теплоты отходящих газов для предварительной обработки вещества и нагрева рубашки, уменьшение загрязнения серой. 3 н. и 16 з.п. ф-лы, 4 ил.

Комментарии