Новое производственное оборудование и способ получения сжиженного водорода и сжиженного природного газа - RU2713556C1

Код документа: RU2713556C1

Чертежи

Описание

Область техники

[0001] Настоящее изобретение относится к новому производственному оборудованию и способу получения сжиженного водорода и сжиженного природного газа. Более конкретно, настоящее изобретение относится к новому производственному оборудованию (или способу получения) для сжиженного водорода, объединенного с производственным оборудованием (или способом получения) для сжиженного природного газа.

Уровень техники

[0002] Известно, что сжиженный водород и сжиженный природный газ (здесь и далее также упоминаемый как «СПГ») можно получать из природного газа в качестве сырьевого материала.

Сжиженный природный газ получают, например, в соответствии со стадиями, представленными на ФИГ. 1. В частности, удаляют конденсат, кислотный газ, ртуть, воду, тяжелые компоненты и т.п., содержащиеся в природном газе, используемом в качестве сырьевого материала, а затем природный газ охлаждают с помощью хладагента до температуры сжижения с получением сжиженного природного газа.

[0003] В то же время сжиженный водород получают, например, в соответствии со стадиями, представленными на ФИГ. 2. В частности, удаляют конденсат, кислотный газ, ртуть, серу и т.п., содержащиеся в природном газе, используемом в качестве сырьевого материала, а затем получают конвертированный газ, содержащий водород, монооксид углерода и диоксид углерода в качестве основных компонентов, посредством реакции парового риформинга, реакции частичного окисления или т.п. Затем превращают монооксид углерода и пар в водород и диоксид углерода посредством реакции конверсии, диоксид углерода удаляют на стадии удаления кислотного газа, а затем удаляют монооксид углерода, диоксид углерода, метан, воду и т.п., содержащиеся в незначительных количествах, методом адсорбции при переменном давлении (АПД) или т.п.В результате получают газообразный водород, имеющий высокую степень чистоты, примерно 99,999 мол. %. Полученный газообразный водород охлаждают с помощью хладагента до температуры сжижения с получением сжиженного водорода.

[0004] В настоящее время выполнено множество исследований и разработок, а также множество выставочных проектов в области водородной энергетики и топливных элементов, и можно ожидать, что применение водорода в будущем будет расширено. Транспортировка и хранение водорода в сжиженном состоянии более эффективны, чем в виде обычного газа или сжатого газа. Водород сжижают при чрезвычайно низкой температуре, примерно -253°С. Получение сжиженного водорода сопряжено с необходимостью больших энергетических затрат, от примерно 10,8 кВт⋅ч/кг до примерно 12,7 кВт⋅ч/кг.

[0005] Известны примеры, направленные на получение сжиженного водорода при снижении удельных затрат энергии и производственных расходов (например, см. патентную литературу 1-3).

Кроме того, существуют примеры, направленные на снижение энергии, необходимой для сжижения водорода, с применением «холодного» тепла для испарения сжиженного природного газа в приемном терминале сжиженного природного газа со стороны страны-потребителя (см., например, патентную литературу 4-6).

[0006] При этом для широкого применения сжиженного водорода в энергетике актуальным является уменьшение энергии, расходуемой при получении сжиженного водорода, и снижение производственных затрат. Необходимы новое и эффективное производственное оборудование и способ получения сжиженного водорода, обеспечивающие возможность дополнительного уменьшения энергии, расходуемой для сжижения водорода.

Список литературы

Патентная литература

[0007]

[Патентная литература 1] JP 06-241647 А

[Патентная литература 2] JP 08-178520 А

[Патентная литература 3] JP 09-303954 А

[Патентная литература 4] JP 2002-243360 А

[Патентная литература 5] JP 2009-540259 А

[Патентная литература 6] JP 2012-237554 А

Раскрытие сущности изобретения

[0008] Задача настоящего изобретения заключается в обеспечении нового и эффективного производственного оборудования и способа получения сжиженного водорода, которые позволяют уменьшить энергию, расходуемую для сжижения водорода.

[0009] В соответствии с одним аспектом настоящего изобретения, может быть предложено следующее производственное оборудование и способ получения сжиженного водорода и сжиженного природного газа.

1. Производственное оборудование для получения сжиженного водорода и сжиженного природного газа из природного газа, содержащее:

первый теплообменник, выполненный с возможностью охлаждения газообразного водорода посредством теплообмена между газообразным водородом и смешанным хладагентом для сжижения природного газа, содержащим множество видов хладагентов, выбранных из группы, состоящей из метана, этана, пропана и азота;

второй теплообменник, выполненный с возможностью охлаждения смешанного хладагента посредством теплообмена между смешанным хладагентом и пропаном; и

третий теплообменник, выполненный с возможностью охлаждения газообразного водорода посредством теплообмена между газообразным водородом и хладагентом, содержащим водород или гелий,

причем первый теплообменник имеет температуру предварительного охлаждения от -100°С до -160°С.

2. Производственное оборудование для получения сжиженного водорода и сжиженного природного газа по п. 1,

также содержащее по меньшей мере один блок предварительной обработки природного газа, выбранный из группы, состоящей из блока для отделения конденсата, блока для удаления кислотного газа и блока для удаления ртути, и

имеющее конфигурацию, в которой природный газ, подвергнутый обработке в блоке предварительной обработки, разделяют на линию получения сжиженного водорода и линию получения сжиженного природного газа.

3. Производственное оборудование для получения сжиженного водорода и сжиженного природного газа по п. 2,

содержащее блок для удаления кислотного газа, и

имеющее конфигурацию, в которой природный газ, подвергнутый обработке в блоке для удаления кислотного газа, разделяют на линию получения сжиженного водорода и линию получения сжиженного природного газа.

4. Производственное оборудование для получения сжиженного водорода и сжиженного природного газа по любому из пп. 1-3,

также содержащее блок для удаления кислотного газа на линии получения сжиженного природного газа и блок для удаления кислотного газа на линии получения сжиженного водорода, и

также содержащее один блок отпаривания кислотного газа, выполненный с возможностью совместного отпаривания кислотного газа, абсорбированного в блоке для удаления кислотного газа на линии получения сжиженного природного газа, и кислотного газа, абсорбированного в блоке для удаления кислотного газа на линии получения сжиженного водорода.

5. Производственное оборудование для получения сжиженного водорода и сжиженного природного газа по п. 4,

содержащее множество блоков для удаления кислотного газа на линии получения сжиженного водорода, и

в котором указанный один блок отпаривания кислотного газа выполнен с возможностью совместного отпаривания кислотного газа, абсорбированного в блоке для удаления кислотного газа на линии получения сжиженного природного газа, и кислых газов, абсорбированных в указанном множестве блоков для удаления кислотного газа на линии получения сжиженного водорода.

6. Способ получения сжиженного водорода и сжиженного природного газа из природного газа, включающий:

использование хладагента, применяемого для получения сжиженного природного газа, при предварительном охлаждении для получения сжиженного водорода,

причем предварительное охлаждение для получения сжиженного водорода проводят при температуре предварительного охлаждения от -100°С до -160°С, а

хладагент для сжижения природного газа содержит смешанный хладагент, содержащий множество видов хладагентов, выбранных из группы, состоящей из метана, этана, пропана и азота;

предварительное охлаждение смешанного хладагента посредством теплообмена между смешанным хладагентом и пропаном и

охлаждение газообразного водорода посредством теплообмена между газообразным водородом и хладагентом, содержащим водород или гелий.

7. Способ получения сжиженного водорода и сжиженного природного газа по п. б, также включающий предварительную обработку природного газа по меньшей мере одним способом, выбранным из группы, состоящей из обработки для отделения конденсата, обработки для удаления кислотного газа и обработки для удаления ртути, с последующим разделением природного газа на линию получения сжиженного водорода и линию получения сжиженного природного газа.

8. Способ получения сжиженного водорода и сжиженного природного газа по п. 7, включающий разделение природного газа, подвергнутого обработке для удаления кислотного газа, на линию получения сжиженного водорода и линию получения сжиженного природного газа.

9. Способ получения сжиженного водорода и сжиженного природного газа по любому из пп. 6-8, также включающий:

удаление кислотного газа из природного газа на линии получения сжиженного природного газа и кислотного газа из природного газа на линии получения сжиженного водорода; и

совместное отпаривание кислотного газа, удаленного из природного газа на линии получения сжиженного природного газа, и кислотного газа, удаленного из природного газа на линии получения сжиженного водорода.

10. Способ получения сжиженного водорода и сжиженного природного газа по п. 9, также включающий:

удаление кислотного газа из технологического газа после реакции конверсии на линии получения сжиженного водорода; и

совместное отпаривание указанного кислотного газа вместе с кислотным газом, удаленным из природного газа на линии получения сжиженного природного газа, и кислотным газом, удаленным из природного газа на линии получения сжиженного водорода.

[0010] В соответствии с настоящим изобретением, может быть обеспечено новое и эффективное производственное оборудование и способ получения сжиженного водорода и сжиженного природного газа, которые позволяют уменьшить энергию, расходуемую для сжижения водорода.

Краткое описание чертежей

[0011] На ФИГ. 1 представлена технологическая блок-схема, иллюстрирующая стандартный способ получения сжиженного природного газа, известный из уровня техники.

На ФИГ. 2 представлена технологическая блок-схема, иллюстрирующая стандартный способ получения сжиженного водорода, известный из уровня техники.

На ФИГ. 3 представлена технологическая блок-схема, иллюстрирующая производственный процесс получения сжиженного водорода и сжиженного природного газа согласно настоящему изобретению.

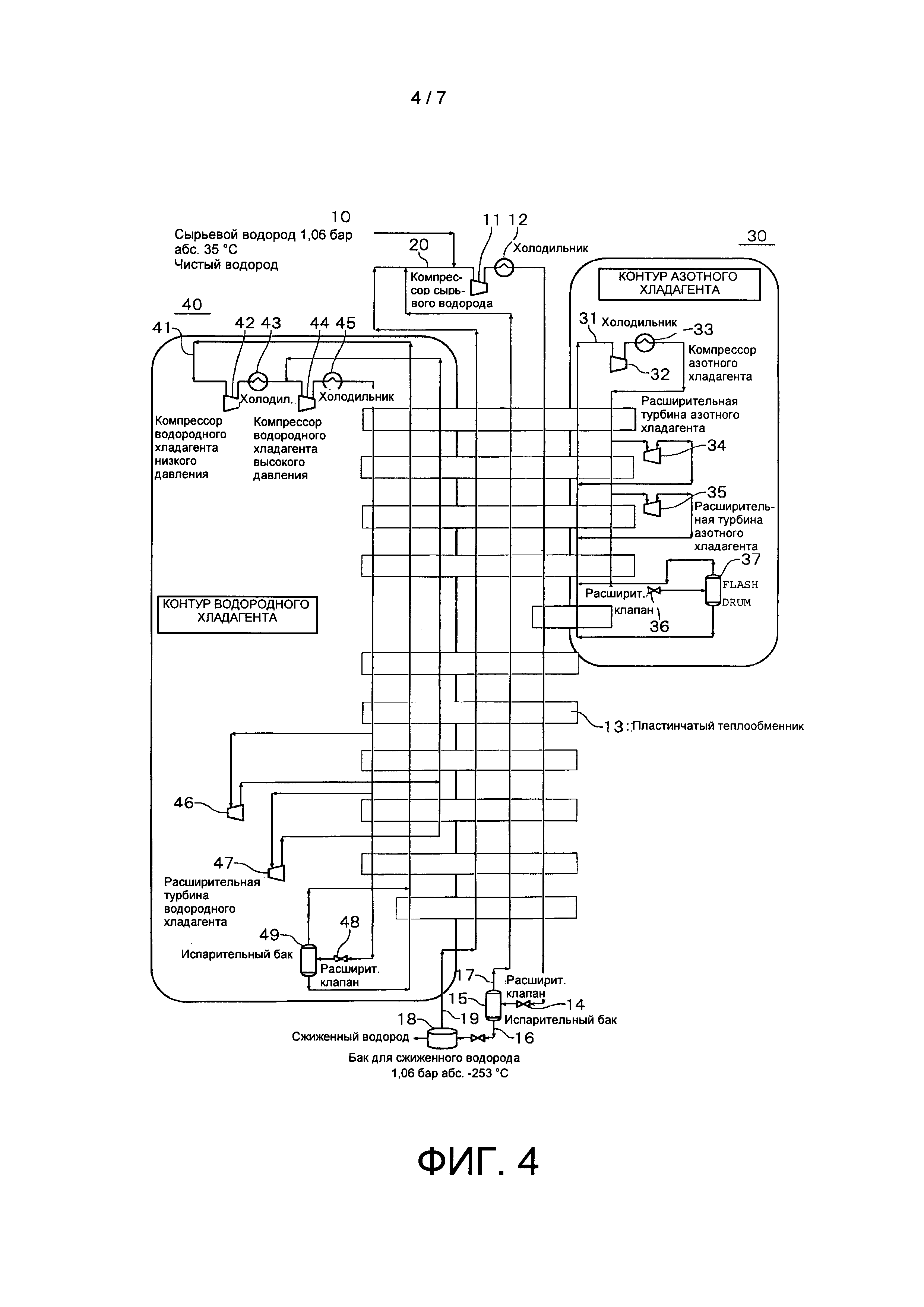

На ФИГ. 4 представлена схема, иллюстрирующая стадию сжижения водорода в сравнительном примере 1.

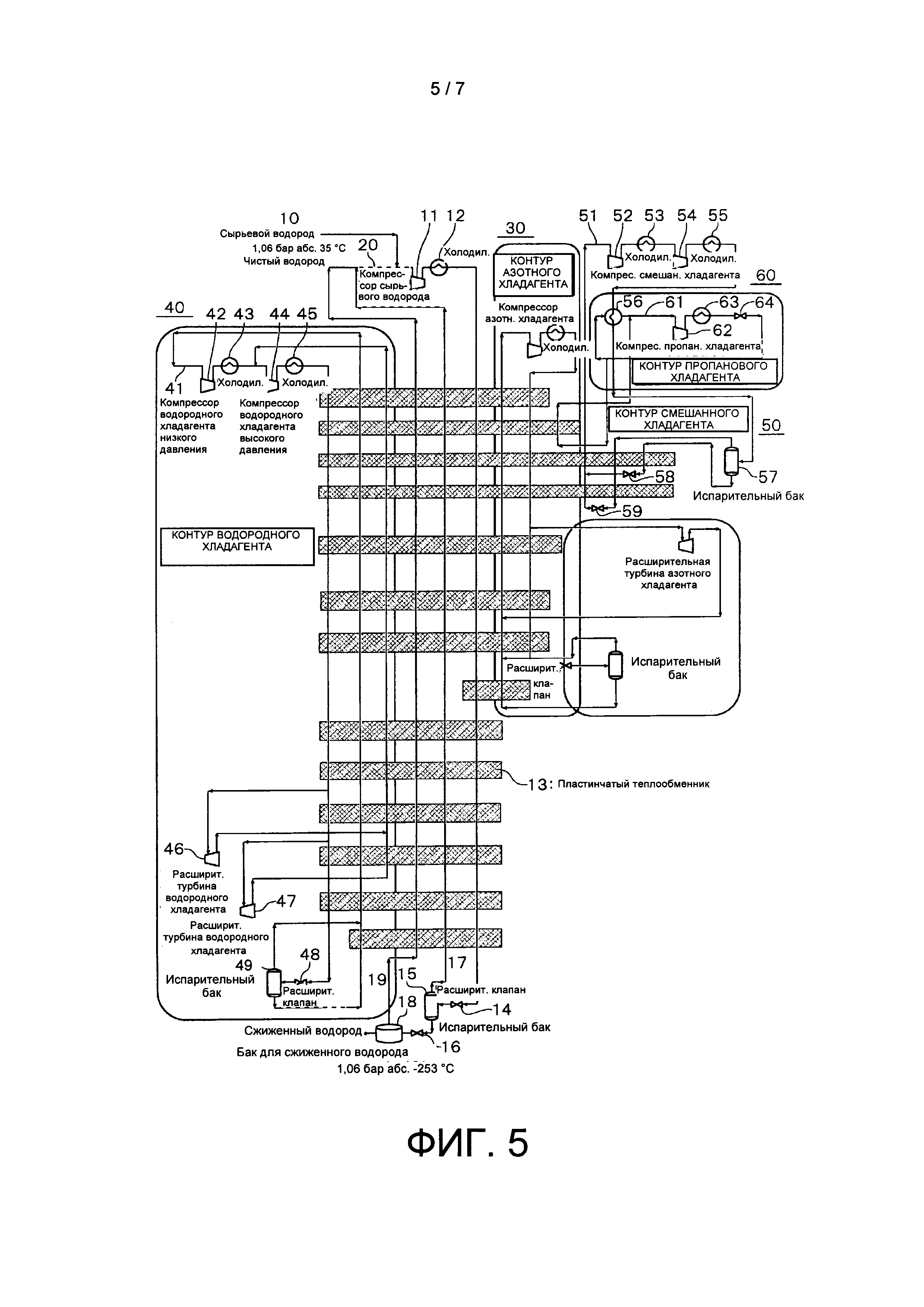

На ФИГ. 5 представлена схема, иллюстрирующая стадию сжижения водорода в примере 1.

На ФИГ. 6 представлена схема, иллюстрирующая способ, использованный в примере 3, в котором используют стадию предварительной обработки.

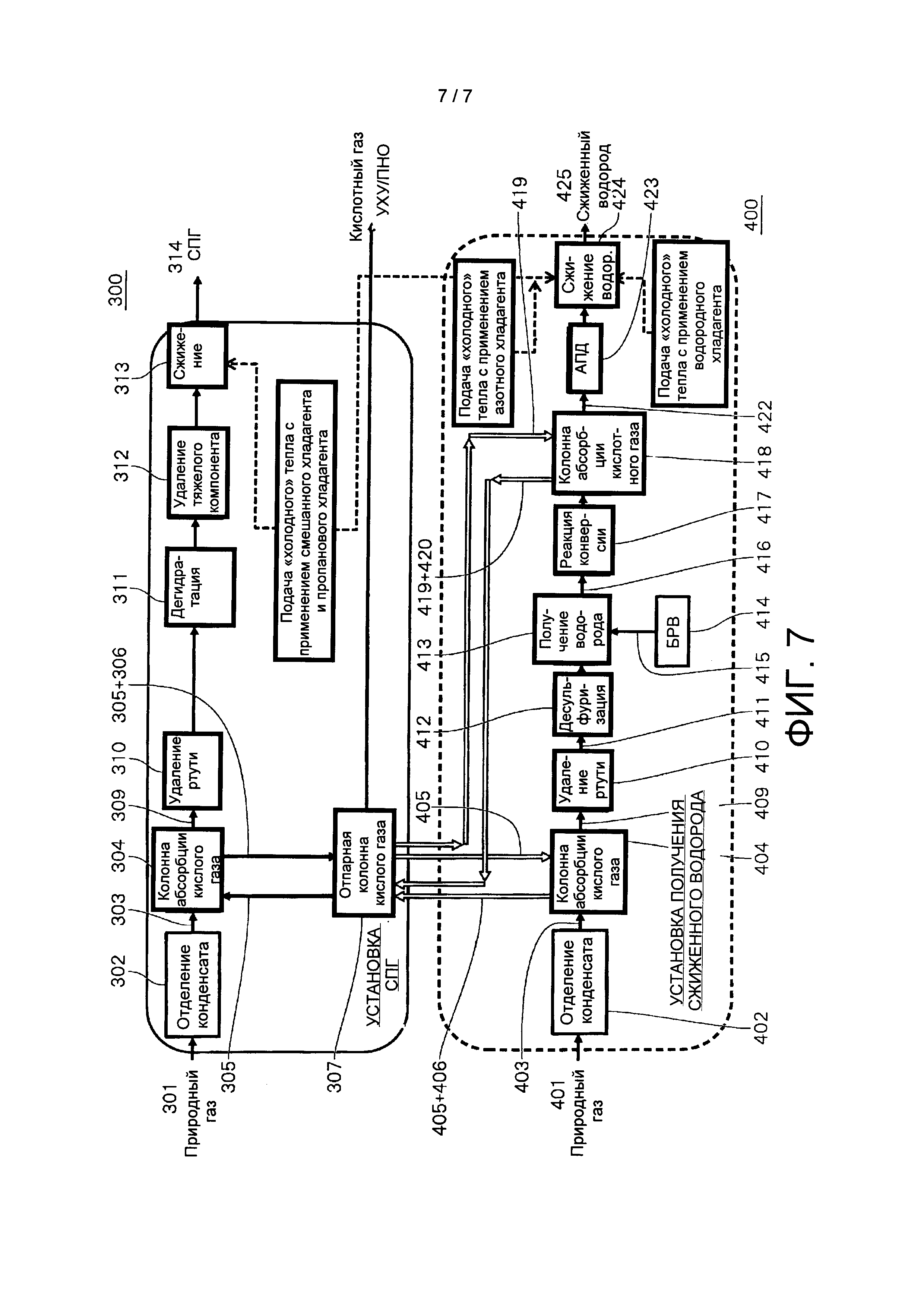

На ФИГ. 7 представлена схема, иллюстрирующая способ, использованный в примере 4.

Осуществление изобретения

[0012] Технический результат настоящего изобретения проявляется, в частности, при получении недорогого сжиженного водорода энергетического назначения в газодобывающих странах. До настоящего времени газодобывающие страны зачастую имели установки для получения сжиженного природного газа, предназначенные для экспорта природного газа. Настоящее изобретение способствует уменьшению энергетических затрат, связанных со сжижением водорода, и снижению затрат установки для получения сжиженного водорода посредством параллельного создания установки для получения сжиженного природного газа и установки для получения сжиженного водорода, так что указанные установки можно использовать совместно и распределять в качестве необходимых мощностей. В результате могут быть снижены производственные расходы на получение сжиженного водорода и, следовательно, можно ожидать, что настоящее изобретение будет способствовать широкому применению сжиженного водорода в энергетике. До настоящего времени не существует примера оборудования или способа, в которых получение сжиженного природного газа и сжиженного водорода объединены друг с другом.

[0013] Производственное оборудование и способ получения сжиженного водорода и сжиженного природного газа в соответствии с предпочтительными вариантами реализации настоящего изобретения описаны ниже со ссылкой на прилагаемые чертежи.

[0014]

[Производственное оборудование для получения сжиженного водорода и сжиженного природного газа]

Прежде всего описано производственное оборудование для получения сжиженного водорода и сжиженного природного газа в соответствии с предпочтительным вариантом реализации настоящего изобретения.

Производственное оборудование для получения сжиженного водорода и сжиженного природного газа в соответствии с одним аспектом 5 настоящего изобретения представляет собой производственное оборудование для получения сжиженного водорода и сжиженного природного газа из природного газа, содержащее: первый теплообменник, выполненный с возможностью охлаждения газообразного водорода посредством теплообмена между газообразным водородом и смешанным хладагентом для сжижения природного газа, содержащим множество видов хладагентов, выбранных из группы, состоящей из метана, этана, пропана и азота; второй теплообменник, выполненный с возможностью охлаждения смешанного хладагента посредством теплообмена между смешанным хладагентом и пропаном; и третий теплообменник, выполненный с возможностью охлаждения газообразного водорода посредством теплообмена между газообразным водородом и хладагентом, содержащим водород или гелий, причем первый теплообменник имеет температуру предварительного охлаждения от -100°С до -160°С.

Производственное оборудование для получения сжиженного водорода и сжиженного природного газа в соответствии с данным аспектом настоящего изобретения может способствовать снижению расхода энергии, связанного со сжижением водорода, и снижению производственных затрат на получение сжиженного водорода благодаря применению смешанного хладагента, используемого для сжижения природного газа, для теплообмена между смешанным хладагентом и газообразным водородом для получения сжиженного водорода.

Производственное оборудование в соответствии с вышеупомянутым аспектом настоящего изобретения включает, например, процесс, включающий стадии, представленные на ФИГ. 3.

[0015] Кроме того, производственное оборудование для получения сжиженного водорода и сжиженного природного газа в соответствии с одним аспектом настоящего изобретения может дополнительно содержать по меньшей мере один блок предварительной обработки природного газа, выбранный из группы, состоящей из блока для отделения конденсата, блока для удаления кислотного газа, блока для удаления ртути, и имеет конфигурацию, в которой природный газ, обработанный в блоке предварительной обработки, разделяют на линию получения сжиженного водорода и линию получения сжиженного природного газа.

При использовании вышеупомянутой конструкции, блок предварительной обработки природного газа является общим для линии получения сжиженного водорода и линии получения сжиженного природного газа. Таким образом, настоящее изобретение может способствовать снижению расхода энергии, связанного со сжижением водорода, и снижению затрат на установке получения сжиженного водорода.

Производственное оборудование в соответствии с вышеупомянутым аспектом настоящего изобретения включает, например, процесс, включающий стадии, представленные на ФИГ. 6.

[0016] В контексте настоящего изобретения линия получения сжиженного водорода (установка по производству сжиженного водорода) относится к производственной линии (производственной установке), где из природного газа, используемого в качестве сырьевого материала, удаляют примеси, посредством парового риформинга получают конвертированный газ, содержащий водород в качестве основного компонента, посредством реакции конверсии превращают монооксид углерода в конвертированном газе в водород, и охлаждают полученный водород с получением сжиженного водорода.

Кроме того, в контексте настоящего изобретения линия получения сжиженного водорода (установка по производству сжиженного водорода) относится к производственной линии (производственной установке), где из природного газа, используемого в качестве сырьевого материала, удаляют примеси, и охлаждают природный газ с получением сжиженного природного газа.

[0017] Кроме того, производственное оборудование для получения сжиженного водорода и сжиженного природного газа в соответствии с одним аспектом настоящего изобретения может содержать блок для удаления кислотного газа, расположенный отдельно от вышеупомянутых блоков предварительной обработки природного газа, и имеет конфигурацию, в которой природный газ, обработанный в указанном блоке для удаления кислотного газа, разделяют на линию получения сжиженного водорода и линию получения сжиженного природного газа.

[0018] Кроме того, производственное оборудование для получения сжиженного водорода и сжиженного природного газа в соответствии с одним аспектом настоящего изобретения может дополнительно содержать блок для удаления кислотного газа, расположенный на линии получения сжиженного природного газа, и блок для удаления кислотного газа, расположенный на линии получения сжиженного водорода, и дополнительно включать один блок отпаривания кислотного газа, выполненную с возможностью совместного отпаривания кислотного газа, абсорбированного в блоке для удаления кислотного газа на линии получения сжиженного природного газа, и кислотного газа, абсорбированного в блоке для удаления кислотного газа на линии получения сжиженного водорода.

При использовании вышеупомянутой конструкции, блок отпаривания кислотного газа является общим для линии получения сжиженного природного газа и линии получения сжиженного водорода. Таким образом, может быть снижена стоимость строительства и эксплуатационные расходы указанного производственного оборудования.

Производственное оборудование в соответствии с вышеупомянутым аспектом настоящего изобретения включает, например, процесс, включающий стадии, представленные на ФИГ. 7.

[0019] Кроме того, производственное оборудование для получения сжиженного водорода и сжиженного природного газа в соответствии с одним аспектом настоящего изобретения может содержать, в вышеупомянутом аспекте, множество блоков для удаления кислотного газа, расположенных на линии получения сжиженного водорода, и указанный один блок отпаривания кислотного газа может быть выполнен с возможностью совместного отпаривания кислотного газа, абсорбированного в блоке для удаления кислотного газа на линии получения сжиженного природного газа, и кислотных газов, абсорбированных во множестве блоков для удаления кислотного газа на линии получения сжиженного водорода.

При использовании вышеупомянутой конструкции, линия получения сжиженного водорода содержит множество блоков для удаления кислотного газа и, следовательно, кислотные газы можно надежно удалять. Кроме того, указанный блок отпаривания кислотного газа является общим и, следовательно, стоимость строительства и эксплуатационные расходы указанного производственного оборудования могут быть снижены.

[0020] Другие признаки производственного оборудования для получения сжиженного водорода и сжиженного природного газа согласно настоящему изобретению могут быть такими же, как соответствующие признаки, известные для производственной линии для получения сжиженного водорода из природного газа (установка по производству сжиженного водорода) и для производственной линии для получения сжиженного природного газа из природного газа (установка по производству сжиженного природного газа).

[0021]

[Способ получения сжиженного водорода и сжиженного природного газа]

Далее описан способ получения сжиженного водорода и сжиженного природного газа в соответствии с предпочтительным вариантом реализации настоящего изобретения.

Способ получения сжиженного водорода и сжиженного природного газа в соответствии с одним аспектом настоящего изобретения представляет собой способ получения сжиженного водорода и сжиженного природного газа из природного газа, включающий: использование хладагента, применяемого для получения сжиженного природного газа, при предварительном охлаждении для получения сжиженного водорода, причем предварительное охлаждение для получения сжиженного водорода подразумевает температуру предварительного охлаждения от -100°С до -160°С, а хладагент для сжижения природного газа содержит смешанный хладагент, содержащий множество видов хладагентов, выбранных из группы, состоящей из метана, этана, пропана и азота; предварительное охлаждение смешанного хладагента посредством теплообмена между смешанным хладагентом и пропаном и охлаждение газообразного водорода посредством теплообмена между газообразным водородом и хладагентом, содержащим водород или гелий.

Способ получения сжиженного водорода и сжиженного природного газа в соответствии с данным аспектом настоящего изобретения может способствовать снижению расхода энергии, связанного со сжижением водорода, и снижению производственных затрат на получение сжиженного водорода благодаря применению смешанного хладагента, используемого для сжижения природного газа, при предварительном охлаждении для получения сжиженного водорода.

Способ получения в соответствии с вышеупомянутым аспектом настоящего изобретения можно осуществлять, например, с применением процесса, включающего стадии, представленные на ФИГ. 3.

[0022] Кроме того, способ получения сжиженного водорода и сжиженного природного газа в соответствии с одним аспектом настоящего изобретения может дополнительно включать обработку природного газа по меньшей мере одним способом предварительной обработки, выбранным из группы, состоящей из обработки для отделения конденсата, обработки для удаления кислотного газа и обработки для удаления ртути, с последующим разделением природного газа на линию получения сжиженного водорода и линию получения сжиженного природного газа.

При использовании вышеупомянутой конструкции, предварительная обработка используемого природного газа является общей для линии получения сжиженного водорода и линии получения сжиженного природного газа. Таким образом, настоящее изобретение может способствовать снижению расхода энергии, связанного со сжижением водорода, и снижению затрат на установке получения сжиженного водорода.

Способ получения в соответствии с вышеупомянутым аспектом настоящего изобретения можно осуществлять, например, с применением процесса, включающего стадии, представленные на ФИГ. 6.

[0023] Кроме того, способ получения сжиженного водорода и сжиженного природного газа в соответствии с одним аспектом настоящего изобретения может включать разделение природного газа, подвергнутого обработке для удаления кислотного газа вне вышеупомянутых процессов предварительной обработки природного газа, на линию получения сжиженного водорода и линию получения сжиженного природного газа.

[0024] Кроме того, способ получения сжиженного водорода и сжиженного природного газа в соответствии с одним аспектом настоящего изобретения может дополнительно включать: удаление кислотного газа из природного газа на линии получения сжиженного природного газа и кислотного газа из природного газа на линии получения сжиженного водорода и совместное отпаривание кислотного газа, удаленного из природного газа на линии получения сжиженного природного газа, и кислотного газа, удаленного из природного газа на линии получения сжиженного водорода.

При использовании вышеупомянутой конструкции, кислотные газы совместно отпаривают на линии получения сжиженного природного газа и на линии получения сжиженного водорода и, следовательно, стоимость строительства и эксплуатационные расходы указанного производственного оборудования могут быть снижены.

Способ получения в соответствии с вышеупомянутым аспектом настоящего изобретения можно осуществлять, например, с применением процесса, включающего стадии, представленные на ФИГ. 7.

[0025] Кроме того, производственное оборудование для получения сжиженного водорода и сжиженного природного газа в соответствии с одним аспектом настоящего изобретения, в вышеупомянутом аспекте, может дополнительно предусматривать: удаление кислотного газа из технологического газа после реакции конверсии на линии получения сжиженного водорода и совместное отпаривание кислотного газа вместе с кислотным газом, удаленным из природного газа на линии получения сжиженного природного газа, и кислотным газом, удаленным из природного газа на линии получения сжиженного водорода.

При использовании вышеупомянутой конструкции, кислотные газы совместно отпаривают на линии получения сжиженного природного газа и на линии получения сжиженного водорода и, следовательно, стоимость строительства и эксплуатационные расходы указанного производственного оборудования могут быть снижены.

Примеры

[0026] Далее настоящее изобретение более подробно описано с помощью примеров. Однако объем настоящего изобретения никоим образом не ограничен описанием следующих примеров.

[0027] В каждом из следующих примеров осуществляли моделирование, исходя из предположения, что установка, выпускающая 100000 тонн/год сжиженного водорода, объединена с установкой, выпускающей 5000000 тонн/год сжиженного природного газа Также сделано предположение, что природный газ, используемый в качестве сырьевого материала, получают из газового месторождения и подают в необходимом количестве на установку по получению сжиженного природного газа и установку по получению сжиженного водорода. Получаемый сжиженный природный газ и получаемый сжиженный водород транспортируют в районы потребления.

[0028] (Сравнительный пример 1)

Осуществляли моделирование, используя в качестве сравнительного примера 1 случай, в котором установка по производству сжиженного природного газа, имеющая в составе стадии, представленные на ФИГ. 1, и использующая смешанный хладагент и пропановый хладагент, и установка по производству сжиженного водорода, имеющая в составе стадии, представленные на ФИГ. 2, и использующая предварительное охлаждение с применением азотного хладагента, были независимыми друг от друга.

[0029] На установке 100 по получению сжиженного природного газа сначала отделяют конденсат (тяжелые углеводороды) от природного газа 101, поступающего из газового месторождения, в блоке 102 для отделения конденсата с получением газа 103, содержащего метан в качестве основного компонента. Указанный газ содержит кислотный газ, такой как диоксид углерода или сероводород, и поэтому кислотный газ 106 абсорбируют и удаляют растворителем 105 в колонне 104 абсорбции кислотного газа. Кислотный газ 106, абсорбированный в колонне 104 абсорбции кислотного газа, отпаривают от растворителя 105 в отпарной колонне 107 и подвергают нейтрализующей обработке в установке 108 деактивации токсичных веществ, а затем сбрасывают в атмосферу. Затем удаляют ртуть из природного газа 109, из которого удален кислотный газ 106, на стадии 110 удаления ртути, и подвергают дегидратации природный газ 109 на стадии 111 дегидратации. Затем тяжелый компонент, оставшийся в небольшом количестве, удаляют на стадии 112 удаления тяжелого компонента, и полученный продукт сжижают на стадии 113 сжижения с получением сжиженного природного газа 114.

[0030] Одновременно получают водород, используемый в качестве сырьевого материала для получения сжиженного водорода, посредством риформинга природного газа. Установка 200 получения сжиженного водорода имеет такую же технологическую конфигурацию, как установка 100 получения сжиженного природного газа в отношении отделения конденсата (блок 202 для отделения конденсата), абсорбции и удаления кислотного газа (колонна 204 абсорбции кислотного газа и отпарная колонна 207 кислотного газа), и удаления ртути (стадия 210 удаления ртути).

[0031] Газ 211, подвергнутый указанным процессам предварительной обработки, подают на стадию 212 десульфирования (в частности, гидродесульфирования и адсорбционного десульфирования) и обеспечивают возможность взаимодействия с паром и необходимым количеством кислорода 215, выделенным из воздуха на блоке 214 разделения воздуха (БРВ) на стадии 213 риформинга (стадии получения водорода). В результате получают конвертированный газ 216, содержащий водород в качестве основного компонента. Затем на стадии 217 реакции конверсии обеспечивают возможность взаимодействия друг с другом монооксида углерода в конвертированном газе и пара для их превращения в водород и диоксид углерода, и полученный диоксид углерода 220 абсорбируют и удаляют растворителем 219 в колонне 218 абсорбции кислотного газа. Диоксид углерода 220, абсорбированный в колонне 218 абсорбции кислотного газа, отпаривают от растворителя 219 в отпарной колонне 221 и сбрасывают в атмосферу. Затем газообразный водород 222, из которого удален диоксид углерода 220, подвергают доочистке посредством удаления из него воды на стадии 223 адсорбции при переменном давлении или т.п., а затем подают в качестве сырьевого газообразного материала на стадию 224 сжижения водорода.

[0032] Стадия сжижения водорода в сравнительном примере 1 схематически представлена на ФИГ. 4. На стадии сжижения водорода газообразный водород предварительно охлаждают в цикле охлаждения, используя азот в качестве хладагента (контур азотного хладагента), а затем охлаждают в цикле охлаждения, используя водород в качестве хладагента (контур водородного хладагента), с получением сжиженного водорода.

На указанной стадии осуществляют орто-пара-конверсию, при необходимости используя катализатор.

[0033] В частности, повышают давление сырьевого водорода 10 для стадии сжижения водорода с помощью компрессора 11 сырьевого водорода и охлаждают его с помощью холодильника 12, а затем подают в пластинчатый теплообменник 13 и осуществляют теплообмен с азотным хладагентом и водородным хладагентом. Затем увеличивают объем сырьевого водорода 10, пропуская его через расширительный клапан 14, и разделяют в испарительном баке 15 на сжиженный водород 16 и газообразный водород 17. Сжиженный водород 16 хранят в баке 18 сжиженного водорода, а отпарной газ 19, испарившийся в баке, подвергают теплообмену с сырьевым водородом, водородным хладагентом и азотным хладагентом в пластинчатом теплообменнике 13, а затем снова подают в компрессор 11 сырьевого водорода в качестве циркуляционного водорода 20. Таким же образом, газообразный водород 17, выделенный в испарительном баке 15, подвергают теплообмену с сырьевым водородом, водородным хладагентом и азотным хладагентом в пластинчатом теплообменнике 13, а затем снова подают в компрессор 11 сырьевого водорода в качестве циркуляционного водорода 20.

[0034] В контуре 30 азотного хладагента, азотный хладагент 31 сжимают с помощью компрессора 32 азотного хладагента и охлаждают с помощью холодильника 33, а затем часть азотного хладагента подают в пластинчатый теплообменник 13 и подвергают теплообмену с сырьевым водородом после снижения его температуры с помощью расширительных турбин 34 и 35 азотного хладагента. Кроме того, остальную часть азотного хладагента разделяют на жидкий азот и газообразный азот в испарительном баке 37 после увеличения его объема с помощью расширительного клапана 36, и подают жидкий азот и газообразный азот в пластинчатый теплообменник 13, и подвергают теплообмену с сырьевым водородом.

[0035] В контуре 40 водородного хладагента, водородный хладагент 41 сжимают с помощью компрессора 42 водородного хладагента низкого давления и охлаждают с помощью холодильника 43, а затем сжимают с помощью компрессора 44 водородного хладагента высокого давления и охлаждают с помощью холодильника 45. Затем водородный хладагент 41 подают в пластинчатый теплообменник 13 (и подвергают тепловому обмену с азотным хладагентом, газообразным водородом 17, полученным из сырьевого водорода и подходящим для использования в качестве «холодного» тепла, отпарным газом 19, выходящим из бака 18 сжиженного водорода, и водородным хладагентом после пропускания через расширительные турбины 46 и 47 водородного хладагента и испарительный бак 49), а затем часть водородного хладагента охлаждают/сжижают с помощью расширительных турбин 46 и 47 водородного хладагента. Остальную часть водородного хладагента разделяют на сжиженный водород и газообразный водород в испарительном баке 49 после увеличения его объема с помощью испарительного клапана 48, и снова подают сжиженный водород и газообразный водород в пластинчатый теплообменник 13, и подвергают теплообмену с сырьевым водородом.

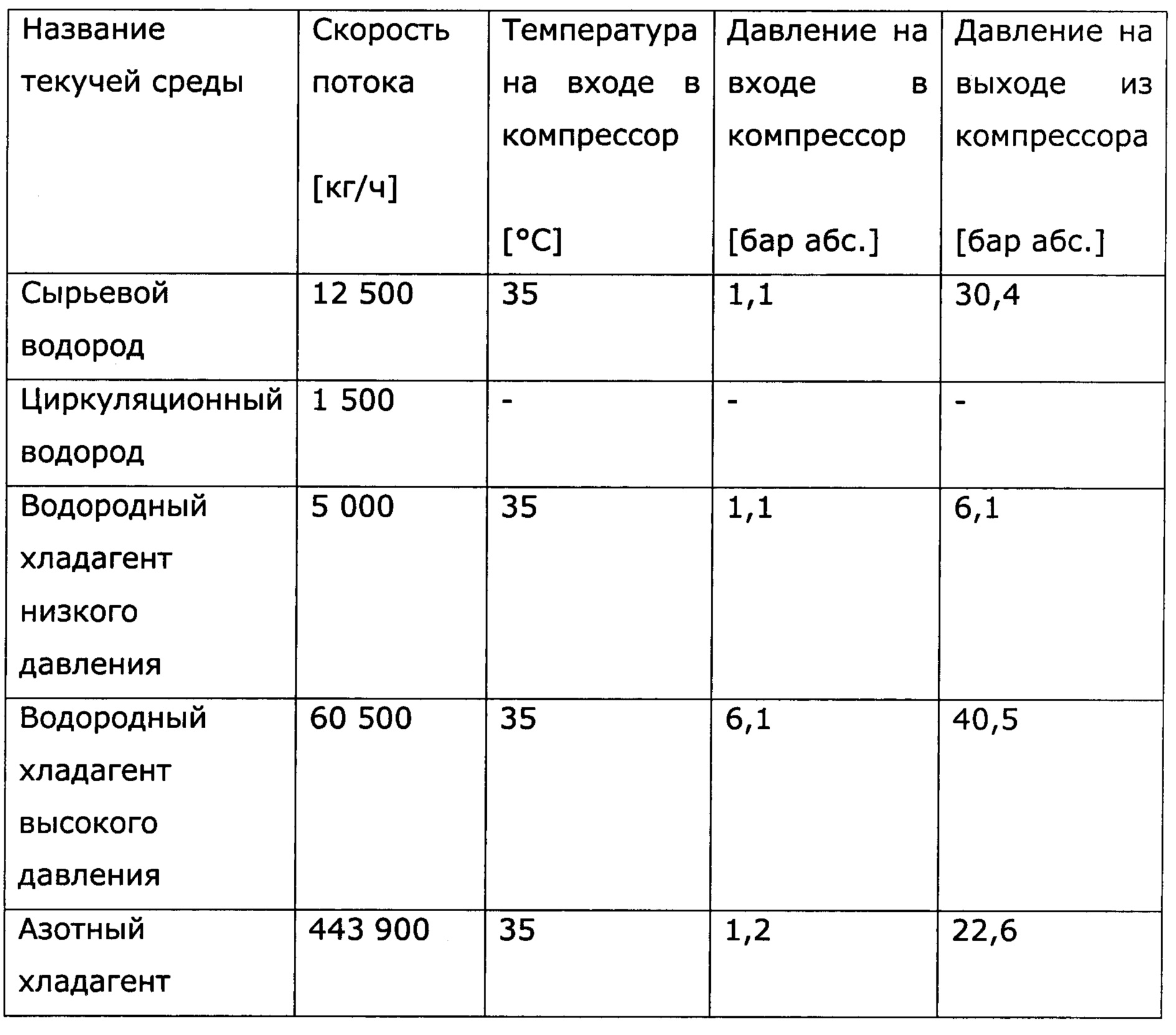

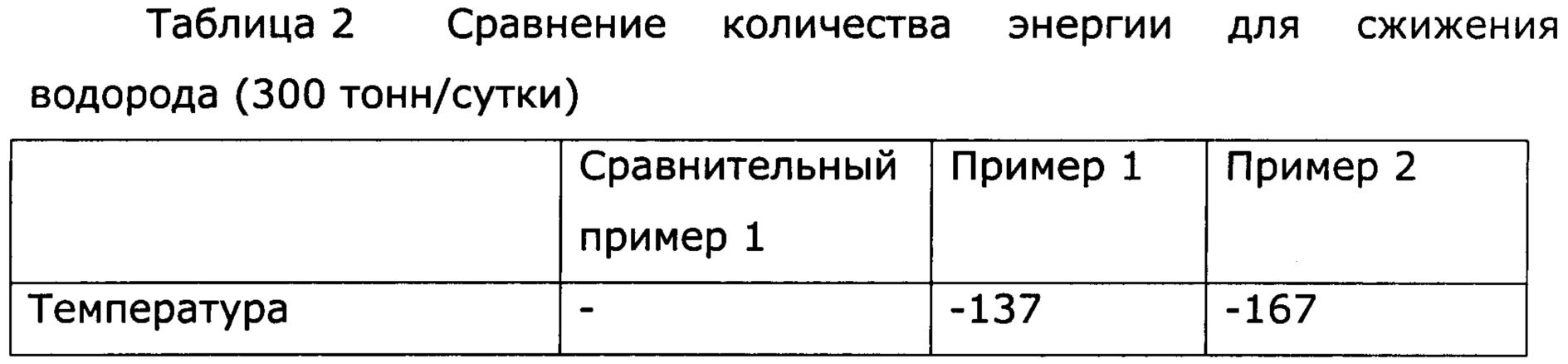

[0036] Технологические параметры в сравнительном примере 1 представлены в таблице 1. Кроме того, количество энергии, необходимой для сжижения водорода, указано в таблице 2. Мощность компрессора сырьевого водорода составляла 23,7 МВт, мощность компрессоров водородного хладагента составляла 56,7 МВт, и мощность компрессора азотного хладагента составляла 35,5 МВт. Общее количество энергии, необходимой для указанных компрессоров, как сумма представленных значений составляло 115,9 МВт, а расход энергии на единицу продукции сжиженного водорода составлял 9,27 кВт⋅ч/кг-ЖН2.

[0037]

[0038] Холодильники на выходе из компрессора сырьевого водорода, из компрессоров водородного хладагента и из компрессора азотного хладагента выполнены с возможностью обеспечения охлаждения до 37°С.

[0039]

*1 Числовое значение, полученное вычитанием энергии, восстановленной в расширительной турбине, из энергии, необходимой для компрессора.

[0040] (Пример 1)

В качестве примера 1 осуществляли моделирование, исходя из способа сжижения водорода, показанного на ФИГ. 3 и ФИГ. 5, на которых хладагент, используемый для получения сжиженного природного газа, использовали для предварительного охлаждения при сжижении водорода.

[0041] На установке 300 по получению сжиженного природного газа сначала отделяли конденсат от природного газа 301, поступающего из газового месторождения, в блоке 302 для отделения конденсата с получением газа 303, содержащего метан в качестве основного компонента. Указанный газ содержал кислотный газ, такой как диоксид углерода или сероводород, и поэтому кислотный газ 306 абсорбировали и удаляли растворителем 305 в колонне 304 абсорбции кислотного газа. Кислотный газ 306, абсорбированный в колонне 304 абсорбции кислотного газа, отпаривали от растворителя 305 в отпарной колонне 307 и предпочтительно закачивали в землю для улавливания и хранения диоксида углерода (УХУ) или повышения нефтеотдачи (ПНО). Затем удаляли ртуть из природного газа 309, из которого удален кислотный газ 306, на стадии 310 удаления ртути, и подвергали дегидратации природный газ 309 на стадии 311 дегидратации. Затем тяжелый компонент, оставшийся в небольшом количестве, удаляли на стадии 312 удаления тяжелого компонента, и полученный продукт сжижали на стадии 313 сжижения с получением сжиженного природного газа 314.

[0042] Установка 400 получения сжиженного водорода имела такую же технологическую конфигурацию, как установка 300 получения сжиженного природного газа в отношении отделения конденсата (блок 402 для отделения конденсата), абсорбции и удаления кислотного газа (колонна 404 абсорбции кислотного газа и отпарная колонна 407 кислотного газа), и удаления ртути (стадия 410 удаления ртути). Кислотный газ 406, удаленный из природного газа 401, предпочтительно закачивали в землю для УХУ или ПНО вместе с кислотным газом 306 из установки 300 получения сжиженного природного газа.

[0043] Газ 411, подвергнутый указанным процессам предварительной обработки, подавали на стадию 412 десульфирования (в частности, гидродесульфирования и адсорбционного десульфирования) и обеспечивали возможность взаимодействия с паром и необходимым количеством кислорода 415, выделенным из воздуха на блоке 414 разделения воздуха (УРВ) на стадии 413 риформинга (стадии получения водорода). В результате получали конвертированный газ 416, содержащий водород в качестве основного компонента. Затем, на стадии 417 реакции конверсии обеспечивали возможность взаимодействия монооксида углерода в конвертированном газе и пара друг с другом, с образованием водорода и диоксида углерода, и образованный диоксид углерода 420 абсорбировали и удаляли растворителем 419 в колонне 418 абсорбции кислотного газа. Диоксид углерода 420, абсорбированный в колонне 418 абсорбции кислотного газа, отпаривали от растворителя 419 в отпарной колонне 421 и предпочтительно закачивали в землю для УХУ или ПНО вместе с кислотными газами 306 и 406. Затем повышали чистоту газообразного водорода 422, из которого был удален диоксид углерода 420, посредством удаления монооксида углерода, диоксида углерода, метана, воды и т.п., содержащихся в нем в небольших количествах, на стадии 423 адсорбции при переменном давлении или т.п., а затем подавали в качестве сырьевого газа на стадию 424 сжижения водорода.

[0044] Стадия сжижения водорода в примере 1 схематично представлена на ФИГ. 5. На стадии сжижения водорода газообразный водород предварительно охлаждали в цикле охлаждения с использованием азота в качестве хладагента (контур азотного хладагента), в цикле охлаждения с использованием смешанного хладагента (контур смешанного хладагента) и в цикле охлаждения с использованием пропана в качестве хладагента (контур пропанового охлаждения), и затем охлаждали водород в цикле охлаждения с использованием водорода в качестве хладагента (контур водородного хладагента) с получением сжиженного водорода.

На указанной стадии осуществляли орто-пара-конверсию, при необходимости используя катализатор.

[0045] В частности, поток сырьевого водорода 10 на указанной стадии сжижения является таким же, как на стадии, использованной в сравнительном примере 1, изображенном на ФИГ. 4, за исключением того, что предварительное охлаждение осуществляли посредством цикла охлаждения с использованием смешанного хладагента (контур смешанного хладагента) и цикла охлаждения с использованием пропана в качестве хладагента (контура пропанового хладагента), помимо цикла охлаждения с использованием азота в качестве хладагента (контура азотного хладагента).

[0046] Контур 30 азотного хладагента является таким же, как на стадии, использованной в сравнительном примере 1, изображенном на ФИГ. 4.

[0047] В контуре 50 смешанного хладагента, смешанный хладагент 51 сжимали с помощью компрессора 52 смешанного хладагента низкого давления и охлаждали с помощью холодильника 53, а затем сжимали с помощью компрессора 54 водородного хладагента высокого давления и охлаждали с помощью холодильника 55. После этого смешанный хладагент 51 подвергали тепловому обмену с пропановым хладагентом 61, используя теплообменник 56, и подвергали разделению газа и жидкости в испарительном баке 57. Затем полученный газ и жидкость подавали в пластинчатый теплообменник 13 и охлаждали отпарным газом, азотным хладагентом и водородным хладагентом. Затем полученный газ и жидкость снова подавали в пластинчатый теплообменник 13 через расширительные клапаны 58 и 59 для осуществления предварительного охлаждения газообразного водорода, а затем снова подавали в компрессор 52 смешанного хладагента низкого давления.

[0048] В контуре 60 пропанового хладагента, пропановый хладагент 61 сжимали с помощью компрессора 62 пропанового хладагента и охлаждали с помощью холодильника 63, а затем часть пропанового хладагента подвергали тепловому обмену со смешанным хладагентом 51 с помощью теплообменника 56 через расширительный клапан 64. Остальную часть пропанового хладагента снова подавали в пластинчатый теплообменник 13 для предварительного охлаждения газообразного водорода, а затем снова подавали в компрессор 62 пропанового хладагента.

[0049] Контур 40 водородного хладагента является таким же, как на стадии, использованной в сравнительном примере 1, изображенном на ФИГ. 4.

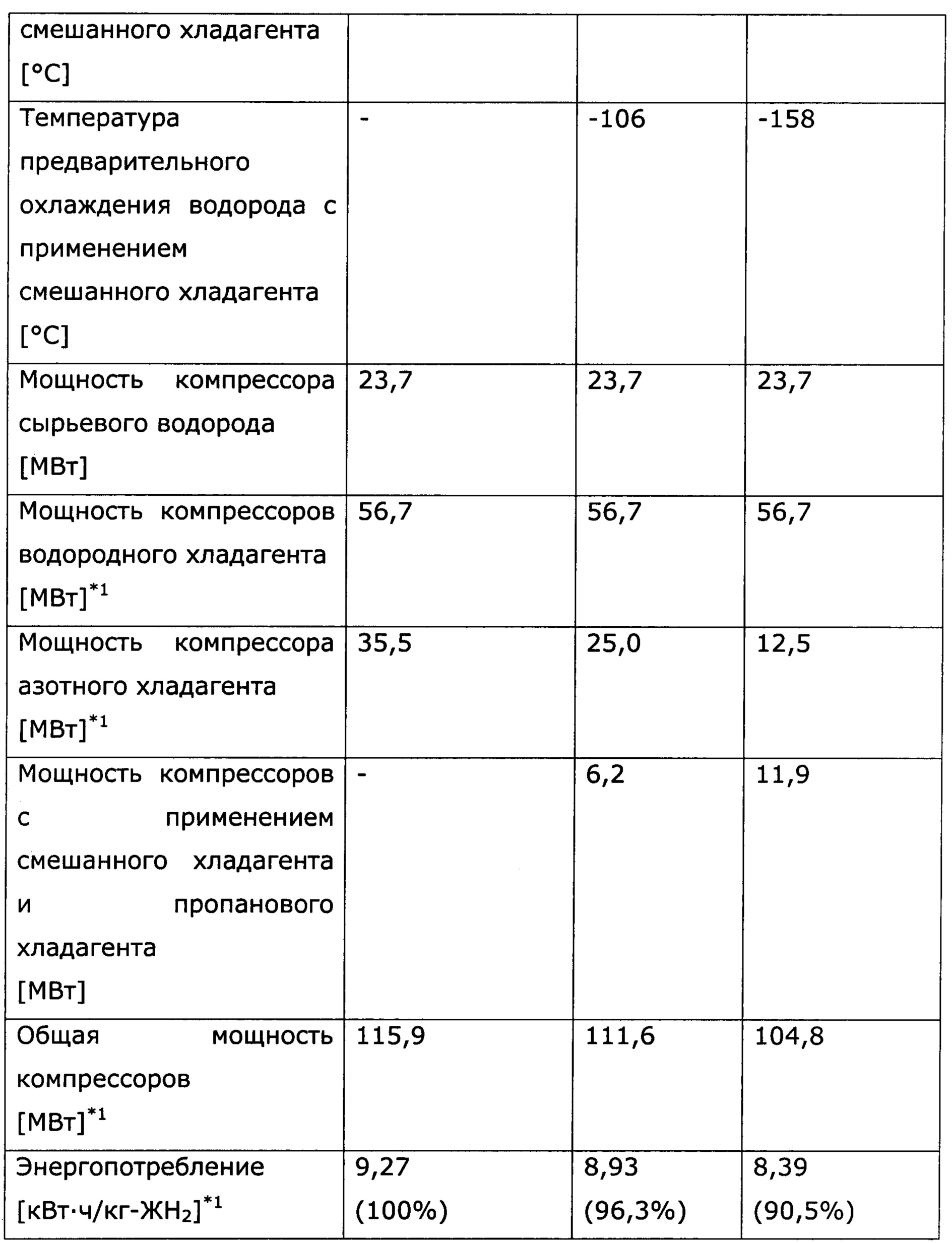

[0050] В примере 1 адаптировали способ, в котором водород предварительно охлаждали до -106°С, используя пропановый хладагент и смешанный хладагент, охлажденный до -137°С, и в результате нагрузка на предварительное охлаждение с использованием азотного хладагента была снижена. Уменьшение количества расходуемой энергии, необходимой при сжижении водорода, является ожидаемым, поскольку и пропановый хладагент, и смешанный хладагент являются хладагентами, имеющими более низкую энергию сжижения и более высокую эффективность, чем азотный хладагент. Состав смешанного хладагента представлен в таблице 3.

[0051]

[0052] В примере 1 предположено, что кислотные газы, абсорбированные в колоннах абсорбции кислотного газа, были отпарены в отпарных колоннах, сжаты, а затем закачаны в землю для УХУ или ПНО, поэтому при получении водорода получали водород без сопутствующего образования диоксида углерода посредством извлечения и фиксации кислотных газов, обычно образующихся при получении водорода.

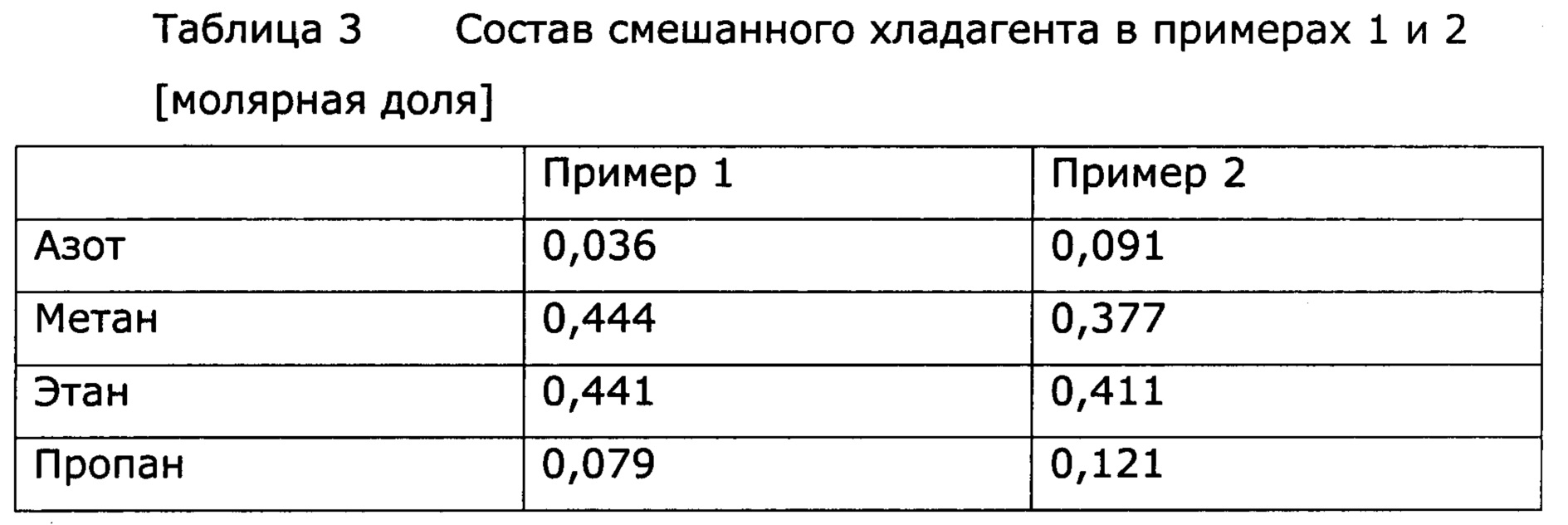

[0053] Технологические параметры в примере 1 представлены в таблице 4. Кроме того, в таблице 2 показана энергия, необходимая для сжижения водорода. Числовые значения энергии расширения водорода и азота, рассматриваемой как энергия, восстановленная в расширительных турбинах, представлены в таблице 2. Мощность компрессора сырьевого водорода составляла 23,7 МВт, мощность компрессоров водородного хладагента составляла 56,7 МВт, мощность компрессора азотного хладагента составляла 25,0 МВт, и мощность компрессоров с использованием смешанного хладагента и пропанового хладагента, составляла 6,2 МВт. Энергия, необходимая для компрессоров, как сумма указанных значений, составляла 111,6 МВт. Расход энергии на единицу продукции сжиженного водорода составлял 8,93 кВт⋅ч/кг-ЖН2.

[0054]

* Другие параметры являются такими же, как в сравнительном примере 1 (таблица 1).

[0055] Холодильники на выходе из компрессора сырьевого водорода, из компрессоров водородного хладагента, из компрессора азотного хладагента, из компрессора пропанового хладагента и из компрессоров смешанного хладагента были выполнены с возможностью обеспечения охлаждения до 37°С.

[0056] Как описано выше, было обнаружено, что энергия, необходимая для сжижения, в примере 1 была снижена по сравнению со сравнительным примером 1. Кроме того, можно ожидать снижение затрат, поскольку хладагент, используемый для получения сжиженного природного газа, использовали для предварительного охлаждения при сжижении водорода, что исключает необходимость установки нового холодильного оборудования для сжижения водорода. В случае установки, выпускающей 5000000 тонн/год сжиженного природного газа, энергия на получение пропанового хладагента и смешанного хладагента, используемых при получении сжиженного природного газа, составляет 160 МВт. В то же время, в случае установки, выпускающей 100000 тонн/год сжиженного водорода, энергия на получение пропанового хладагента и смешанного хладагента, используемых при получении сжиженного водорода, составляет 6 МВт. Соответственно, если использовать производственное оборудование для хладагента, применяемого для получения сжиженного природного газа, мощностью 166 МВт, то может быть покрыта энергия, необходимая для сжижения водорода.

[0057] (Пример 2)

В примере 2 моделирование осуществляли таким же способом, как в примере 1, за исключением того, что водород предварительно охлаждали до -158°С, используя смешанный хладагент, охлажденный до -167°С. По сравнению с примером 1, можно ожидать дополнительное снижение количества расходуемой энергии благодаря предварительному охлаждению водорода с применением смешанного хладагента до более низкой температуры.

[0058] Состав смешанного хладагента и технологические параметры в примере 2 представлены в таблице 3 и таблице 5, соответственно. Кроме того, энергия, необходимая для сжижения водорода, представлена в таблице 2. В таблице 2 значения мощности компрессоров водородного хладагента и мощности компрессора азотного хладагента указаны числовым значением, полученным вычитанием энергии, восстановленной в расширительной турбине, из энергии, необходимой для компрессора. Мощность компрессора сырьевого водорода составляла 23,7 МВт, мощность компрессоров водородного хладагента составляла 56,7 МВт, мощность компрессора азотного хладагента составляла 12,5 МВт, и мощность компрессоров с использованием смешанного хладагента и пропанового хладагента составляла 11,9 МВт. Энергия, необходимая для компрессоров, как сумма указанных значений, составляла 104,8 МВт. Расход энергии на единицу продукции сжиженного водорода составлял 8,39 кВт⋅ч/кг-ЖН2. Как описано выше, было обнаружено, что энергия, необходимая для сжижения, в примере 2 дополнительно снижена по сравнению с примером 1.

[0059]

* Другие параметры являются такими же, как в сравнительном примере 1 (таблица 1).

[0060] Холодильники на выходе из компрессора сырьевого водорода, из компрессоров водородного хладагента, из компрессора азотного хладагента, из компрессора пропанового хладагента и из компрессоров смешанного хладагента были выполнены с возможностью обеспечения охлаждения до 37°С.

[0061] (Пример 3)

Способ, который включает, в общем, стадии предварительной обработки природного газа, используемого в качестве сырьевого материала для получения сжиженного природного газа, и стадии предварительной обработки природного газа, используемого в качестве сырьевого материала для получения водорода, подаваемого на установку получения сжиженного водорода, представлены на ФИГ. 6 как пример 3.

По сравнению с ФИГ. 3, на ФИГ. 6 является такой же, как ФИГ. 3, за исключением того, что блок 402 для отделения конденсата, колонна 404 абсорбции кислотного газа, отпарная колонна 407 кислотного газа и стадия 401 удаления ртути отсутствуют в установке 400 производства сжиженного водорода. Одинаковые установки, стадии и т.п.указаны одинаковыми позиционными обозначениями.

[0062] Если стадии предварительной обработки природного газа являются общими для процесса получения сжиженного природного газа и процесса получения сжиженного водорода, то количество установок, необходимых для отделения конденсата, удаления кислотного газа, удаления ртути и т.п., может быть уменьшено. В результате можно ожидать снижение стоимости установки и, следовательно, стоимость получения сжиженного водорода может быть дополнительно уменьшена.

[0063] (Пример 4)

Способ, в котором кислотный газ, абсорбированный на стадии удаления кислотного газа процесса удаления кислотного газа, содержащегося в природном газе, используемом в качестве сырьевого материала для получения сжиженного природного газа, и кислотный газ, абсорбированный на стадии удаления кислотного газа процесса удаления кислотного газа, содержащегося в конвертированном газе, в процессе получения водорода, предназначенного для получения сжиженного водорода, отпаривали в одной отпарной колонне, показан на ФИГ. 7 как пример 4.

По сравнению с ФИГ. 3, ФИГ. 7 является такой же, как ФИГ. 3, за исключением того, что отпарные колонны 407 и 421 кислотного газа отсутствуют в установке 400 получения сжиженного водорода, и отпарную колонну 307 кислотного газа используют совместно с установкой 300 получения сжиженного природного газа. Одинаковые установки, стадии и т.п.указаны одинаковыми позиционными обозначениями.

[0064] Если кислотные газы, абсорбированные в процессе получения сжиженного природного газа и получения сжиженного водорода, отпаривают в одной отпарной колонне, то количество установок, необходимых для отпарных колонн, может быть уменьшено. В результате можно ожидать снижение стоимости установки и, следовательно, стоимость получения сжиженного водорода может быть дополнительно уменьшена.

[0065] Настоящее изобретение, описанное выше, является особенно применимым, при получении недорогого сжиженного водорода энергетического назначения в газодобывающих странах. До настоящего времени газодобывающие страны зачастую имели установки для получения сжиженного природного газа, предназначенные для экспорта природного газа. Настоящее изобретение способствует реализации снижения расхода энергии, необходимой для сжижения водорода, и снижения стоимости установки по сжижению водорода посредством объединения друг с другом установки по получению сжиженного природного газа и установки по сжижению водорода, так что указанные установки имеют общее необходимое оборудование. В результате могут быть снижены производственные расходы на получение сжиженного водорода и, следовательно, можно ожидать, что настоящее изобретение будет способствовать широкому применению сжиженного водорода в энергетике.

[0066] Некоторые варианты реализации и/или примеры настоящего изобретения подробно описаны выше, но специалисты в данной области техники могут легко сделать различные модификации указанных иллюстративных вариантов реализации и/или примеров без существенного отступления от новой идеи и эффекта настоящего изобретения. Соответственно, такие модификации входят в объем настоящего изобретения.

Реферат

Производственное оборудование для получения сжиженного водорода и сжиженного природного газа из природного газа содержит установку по производству сжиженного водорода, установку по получению сжиженного природного газа, первый теплообменник и второй теплообменник. Первый теплообменник выполнен с возможностью охлаждения газообразного водорода посредством теплообмена между газообразным водородом и смешанным хладагентом для сжижения природного газа, содержащим множество видов хладагентов, выбранных из группы, состоящей из метана, этана, пропана и азота. Второй теплообменник выполнен с возможностью охлаждения смешанного хладагента посредством теплообмена между смешанным хладагентом и пропаном; причем первый теплообменник также выполнен с возможностью охлаждения газообразного водорода посредством теплообмена между газообразным водородом и хладагентом, содержащим водород или гелий. Техническим результатом является снижение расхода энергии. 2 н. и 8 з.п. ф-лы, 7 ил., 5 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для производства продуктов из природного газа, включающих в себя гелий и сжиженный природный газ

Комментарии