Устройство для управления синхронизацией скоростных режимов в сложных зонах деформации (вытяжки) волокнистых материалов - RU196793U1

Код документа: RU196793U1

Чертежи

Описание

Полезная модель относится к области жидкостной и термомеханической обработки волокнистых материалов в многозонных электротехнических комплексах, где подвергается различным видам деформаций, что требует от системы управления обеспечения точности, быстродействия и синхронизации скоростных режимов узлов и механизмов.

Известно устройство для управления процессом жидкостной (пенной) обработки волокнистых материалов, содержащее электроприводы питающих цилиндров, выпускных цилиндров, миксера, вентилятора и насоса [Устройство для управления процессом жидкостной (пенной) обработки волокнистых материалов. Патент РФ №183790. Бюл. №28, 2018].

Недостатком устройства является отсутствие энергосберегающего устройства управления электроприводами с целью синхронизации скоростных режимов в сложных зонах деформации волокнистых материалов.

Задачей является разработка оптимального энергосберегающего устройства управления синхронизацией скоростных режимов в сложных зонах деформации (вытяжки) волокнистых материалов технологического текстильного оборудования.

Технический результат - энергосберегающее управление деформационными свойствами (натяжением, вытяжкой) обрабатываемого волокнистого материала в жидкостной и термомеханических зонах, управляемых электротехнических комплексах технологического оборудования.

Указанный результат достигается тем, что устройство для управления синхронизацией скоростных режимов в сложных зонах деформации (вытяжки) волокнистых материалов содержит электропривод первой зоны вытяжки, транспортирующий волокнистый материал к первому тянульному валу, вход которого подключен к первому выходу микроЭВМ, на первый вход которой поступает сигнал задания скоростного режима, обеспечивающий начальное натяжение волокнистого материала, состоящий из цифроаналогового преобразователя, выход которого соединен со входом последовательно соединенных усилителя мощности, двигателя постоянного тока и редуктора, выходной вал которого соединен с датчиком частоты вращения, выход которого соединен с первым входом суммирующего устройства электропривода отжимных валов, и кинематически - через первый тянульный вал с первым входом суммирующего устройства, второй вход которого кинематически соединен с передаточным механизмом отжимных валов, установленных в зоне жидкостной обработки клеевого аппарата, а выход формирует скоростной режим во второй зоне вытяжки и кинематически связан с первым входом суммирующего устройства, второй вход которого кинематически связан со вторым тянульным валом, выход которого формирует скоростной режим в третьей зоне вытяжки и соединен с первым входом суммирующего устройства, второй вход которого кинематически соединен с третьим тянульным валом, третий вход соединен с выходом датчика натяжения волокнистого материала, установленным на выходе волокнистого материала из зоны, расположенной между третьим тянульным валом и наматывающим устройством, а выход формирует скоростной режим, обеспечивающий заданное натяжение волокнистого материала в четвертой зоне вытяжки, электропривод отжимных валов, транспортирующих волокнистый материал через клеевой аппарат второй зоны вытяжки, вход которого подключен ко второму выходу микроЭВМ, на второй вход которой поступает сигнал задания, определяющий оптимальный скоростной режим поступающего на жидкостную обработку волокнистого материала, соответствующего заданной вытяжке во второй зоне деформации, состоящий из последовательно соединенных цифроаналогового преобразователя, выход которого соединен со вторым входом суммирующего устройства, а выход - со входом последовательно соединенных регулятора напряжения, асинхронного двигателя и редуктора, выходной вал которого кинематически соединен с датчиком частоты вращения, выход которого соединен с первым входом суммирующего устройства электропривода сушильных барабанов и второго тянульного вала, и кинематически - с редуктором отжимных валов, транспортирующих волокнистый материал через зону жидкостной обработки, электропривод сушильных барабанов и второго тянульного вала, вход которого подключен к третьему выходу микроЭВМ, на третий вход которой поступает сигнал задания, обеспечивающий заданный скоростной режим в третьей зоне вытяжки, состоящий из цифроаналогового преобразователя, выход которого соединен со вторым входом суммирующего устройства, третий вход соединен с выходом датчика натяжения, установленного в зоне сушильных барабанов, а выход - со входом последовательно соединенных регулятора напряжения, асинхронного двигателя и редуктора, выходной вал которого соединен с датчиком частоты вращения, выход которого соединен с первым входом суммирующего устройства электропривода третьего тянульного вала, и кинематически - с выходным валом сушильных барабанов и вторым тянульным валом, электропривод третьего тянульного вала, вход которого подключен к четвертому выходу микроЭВМ, на четвертый вход которой поступает сигнал задания, обеспечивающий заданный скоростной режим в четвертой зоне вытяжки, состоящий из последовательно соединенных цифроаналогового преобразователя, выход которого соединен со вторым входом суммирующего устройства, а выход - со входом последовательно соединенных регулятора напряжения, асинхронного двигателя и редуктора, выходной вал которого соединен с датчиком частоты вращения, выход которого соединен с первым входом суммирующего устройства электропривода наматывающего устройства, и кинематически - с третьим тянульным валом, электропривод наматывающего устройства, вход которого подключен к пятому выходу микроЭВМ, на пятый вход которой поступает сигнал задания, обеспечивающий заданный скоростной режим наматывания в пятой зоне вытяжки, состоящий из последовательно соединенных цифроаналогового преобразователя, выход которого соединен со вторым входом суммирующего устройства, а выход - со входом последовательно соединенных регулятора напряжения, асинхронного двигателя и редуктора, выходной вал которого кинематически соединен с приемным валом наматывающего устройства, выход которого через волокнистый материал связан с первым входом суммирующего устройства, на второй вход которого поступает результирующая составляющая скоростных режимов от электроприводов первой зоны вытяжки, отжимных валов, сушильных барабанов и второго тянульного вала и третьего тянульного вала, обеспечивающих заданную вытяжку волокнистого материала и при этом микроЭВМ выполнена с возможностью реализации функции синхронизации управления автоматизированными электроприводами.

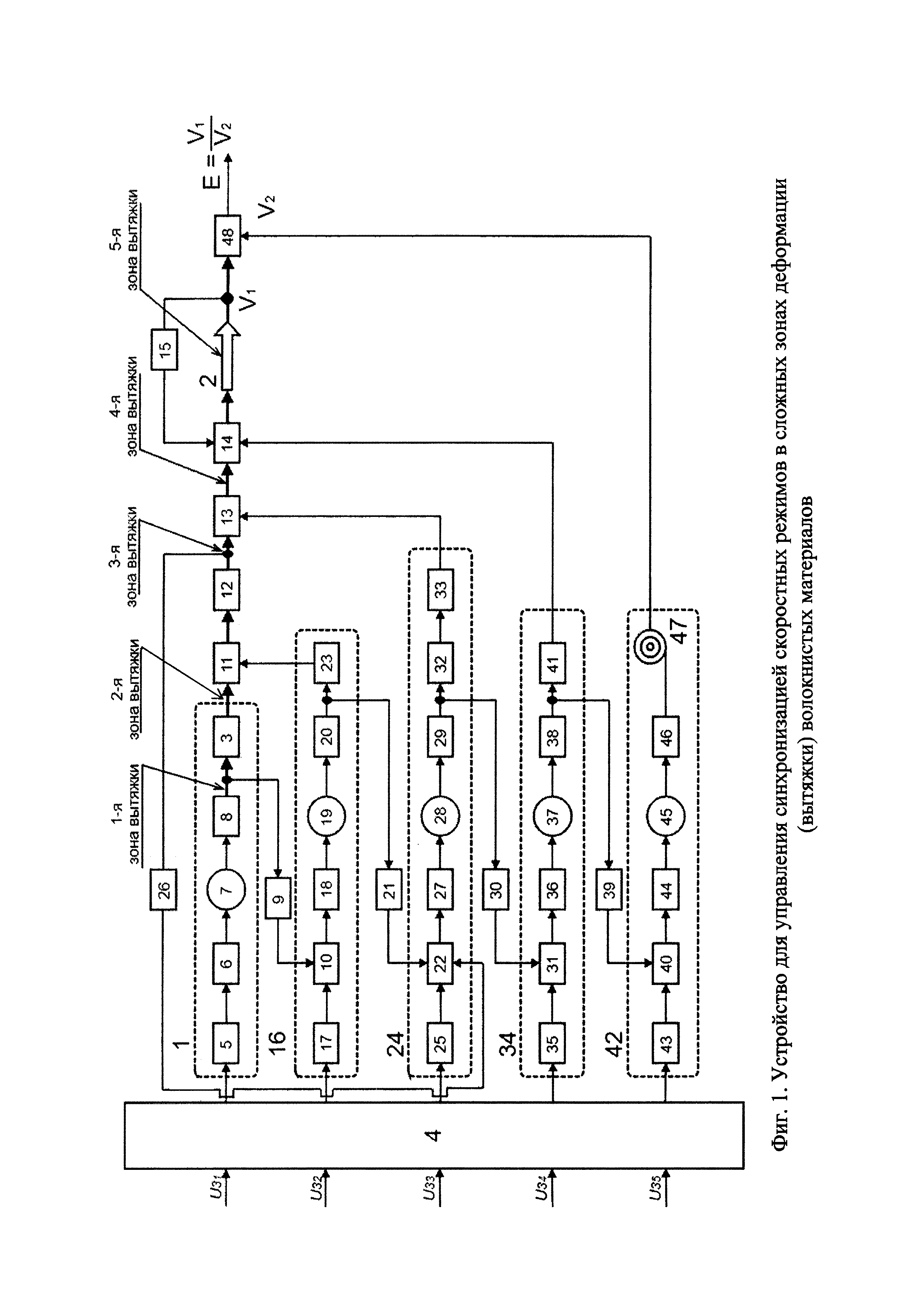

На фигуре 1 представлена структурная схема устройства для управления синхронизацией скоростных режимов в сложных зонах деформации (вытяжки) волокнистых материалов. На фигуре 2 представлена технологическая схема многозонного динамического объекта (шлихтовальная машина).

Устройство для управления синхронизацией скоростных режимов в сложных зонах деформации (вытяжки) волокнистых материалов содержит управляемые электроприводы первой зоны вытяжки, отжимных валов, сушильных барабанов и второго тянульного вала, третьего тянульного вала и наматывающего устройства (фиг. 2).

Электропривод первой зоны вытяжки (1), транспортирующий волокнистый материал (2) к первому тянульному валу (3), вход которого подключен к первому выходу микроЭВМ (4), на первый вход которой поступает сигнал задания U3i скоростного режима, обеспечивающий начальное натяжение волокнистого материала, состоящий из цифроаналогового преобразователя (5), выход которого соединен со входом последовательно соединенных усилителя мощности (6), двигателя постоянного тока (7) и редуктора (8), выходной вал которого соединен с датчиком частоты вращения (9), выход которого соединен с первым входом суммирующего устройства (10) электропривода отжимных валов, и кинематически - через первый тянульный вал с первым входом суммирующего устройства (11), второй вход которого кинематически соединен с передаточным механизмом отжимных валов, установленных в зоне жидкостной обработки клеевого аппарата (12), а выход формирует скоростной режим во второй зоне вытяжки и кинематически связан с первым входом суммирующего устройства (13), второй вход которого кинематически связан со вторым тянульным валом, выход которого формирует скоростной режим в третьей зоне вытяжки и соединен с первым входом суммирующего устройства (14), второй вход которого кинематически соединен с третьим тянульным валом, третий вход соединен с выходом датчика натяжения волокнистого материала (15), установленным на выходе волокнистого материала из зоны, расположенной между третьим тянульным валом и наматывающим устройством, а выход формирует скоростной режим, обеспечивающий заданное натяжение волокнистого материала в четвертой зоне вытяжки.

Электропривод отжимных валов (16), транспортирующих волокнистый материал через клеевой аппарат второй зоны вытяжки, вход которого подключен ко второму выходу микроЭВМ, на второй вход которой поступает сигнал задания Uз2, определяющий оптимальный скоростной режим поступающего на жидкостную обработку волокнистого материала, соответствующего заданной вытяжке во второй зоне деформации, состоящий из последовательно соединенных цифроаналогового преобразователя (17), выход которого соединен со вторым входом суммирующего устройства (10), а выход - со входом последовательно соединенных регулятора напряжения (18), асинхронного двигателя (19) и редуктора (20), выходной вал которого кинематически соединен с датчиком частоты вращения (21), выход которого соединен с первым входом суммирующего устройства (22) электропривода сушильных барабанов и второго тянульного вала, и кинематически - с редуктором отжимных валов (23), транспортирующих волокнистый материал через зону жидкостной обработки.

Электропривод сушильных барабанов и второго тянульного вала (24), вход которого подключен к третьему выходу микроЭВМ, на третий вход которой поступает сигнал задания Uз3, обеспечивающий заданный скоростной режим в третьей зоне вытяжки, состоящий из цифроаналогового преобразователя (25), выход которого соединен со вторым входом суммирующего устройства (22), третий вход соединен с выходом датчика натяжения (26), установленного в зоне сушильных барабанов, а выход - со входом последовательно соединенных регулятора напряжения (27), асинхронного двигателя (28) и редуктора (29), выходной вал которого соединен с датчиком частоты вращения (30), выход которого соединен с первым входом суммирующего устройства (31) электропривода третьего тянульного вала, и кинематически - с выходным валом сушильных барабанов (32) и вторым тянульным валом (33)

Электропривод третьего тянульного вала (34), вход которого подключен к четвертому выходу микроЭВМ, на четвертый вход которой поступает сигнал задания Uз4, обеспечивающий заданный скоростной режим в четвертой зоне вытяжки, состоящий из последовательно соединенных цифроаналогового преобразователя (35), выход которого соединен со вторым входом суммирующего устройства (31), а выход - со входом последовательно соединенных регулятора напряжения (36), асинхронного двигателя (37) и редуктора (38), выходной вал которого соединен с датчиком частоты вращения (39), выход которого соединен с первым входом суммирующего устройства (40) электропривода наматывающего устройства, и кинематически - с третьим тянульным валом (41).

Электропривод наматывающего устройства (42), вход которого подключен к пятому выходу микроЭВМ, на пятый вход которой поступает сигнал задания Uз5, обеспечивающий заданный скоростной режим наматывания в пятой зоне вытяжки, состоящий из последовательно соединенных цифроаналогового преобразователя (43), выход которого соединен со вторым входом суммирующего устройства (40), а выход - со входом последовательно соединенных регулятора напряжения (44), асинхронного двигателя (45) и редуктора (46), выходной вал которого кинематически соединен с приемным валом наматывающего устройства (47), выход которого через волокнистый материал связан с первым входом суммирующего устройства (48), на второй вход которого поступает результирующая составляющая скоростных режимов от электроприводов первой зоны вытяжки (1), отжимных валов (16), сушильных барабанов и второго тянульного вала (24) и третьего тянульного вала (34), обеспечивающих заданную вытяжку волокнистого материала и при этом микроЭВМ выполнена с возможностью реализации функции синхронизации управления автоматизированными электроприводами.

Комментарии к разработке и проектированию устройства для управления синхронизацией скоростных режимов в сложных зонах деформации (вытяжки) волокнистых материалов Разработанное устройство играет существенную роль в обеспечении эффективности работы электротехнических комплексов технологического оборудования, имеющих сложные зоны деформации волокнистых материалов.

Обеспечение синхронизации скоростных режимов в зонах деформации позволяет управлять натяжением и вытяжкой волокнистого продукта, влияющих на качество вырабатываемой продукции. Для соблюдения всех технологических требований необходимо обоснованно выбирать оптимальные технологические параметры, определяющие скоростные режимы транспортирующих и наматывающих механизмов технологического оборудования.

При правильно поставленном процессе жидкостной и термомеханической обработки волокнистых материалов, общая вытяжка не должна превышать для хлопчатобумажной пряжи 1,2-1,3%, для шерстяной пряжи 1,4-1,6%, для льняной пряжи 0,7-0,8%, для шелковой пряжи 5,0-5,5%. Вытяжка определяется тем натяжением, которому подвергается волокнистый материал при прохождении через узлы и механизмы управляемого электротехнического комплекса. При этом целесообразно определять натяжение волокнистого материала по отношению к тем технологическим зонам машины, где они возникают. Как правило, в зависимости от конструктивных особенностей технологического оборудования и степени его автоматизации, при регулировании натяжения различают от одной до пяти таких зон.

Поставлена и решена задача управления зонами деформации с помощью высокоточных энергосберегающих электроприводов постоянного и переменного тока с микропроцессорным управлением.

В качестве объекта совершенствования выбрана многозонная динамическая система управляемого электротехнического комплекса шлихтовальной машины, относящаяся к ткацкому отделу текстильного производства.

Технологическая схема многозонного динамического объекта (шлихтовальная машина) приведена на фигуре 2.

На шлихтовальной (эмульсирующей) машине волокнистый материал перемещается под определенным начальным натяжением. Это необходимо для обеспечения плотной намотки волокнистого материала на ткацкий навой, ликвидации провисания волокнистого материала между направляющими органами машины и разделения ошлихтованного волокнистого материала в ценовом поле машины. Натяжение на шлихтовальной машине создается за счет разности скоростей рабочих органов.

Общая вытяжка равна сумме частных вытяжек между различными органами шлихтовальной машины.

Вытяжка волокнистого материала определяет его деформационные свойства.

Вытяжки зависят от натяжения волокнистого материала в различных зонах шлихтовальной машины. Выделяют следующие зоны вытяжек:

1я - сновальные валы - первый тянульный вал;

2я - первый тянульный вал - отжимные валы;

3я - отжимные валы - второй тянульный вал;

4я - второй тянульный вал - третий тянульный вал;

5я - третий тянульный вал - ткацкий навой (наматывающее устройство).

Натяжение по зонам в процентах от разрывной нагрузки волокнистого материала приведено в таблице.

На основании данных технологических исследований наибольшее влияние на процесс шлихтования волокнистого материала оказывает натяжение в 3-ей и 5-ой зонах. Для обеспечения технологического регламента шлихтования волокнистый материал должен входить в клеевой аппарат при малом натяжении. Необходимо обращать внимание на смещение волокнистого материала, сходящего со сновальных валов: если смещение имеется, то натяжение увеличивают. Обычно в этой зоне не бывает отклонений от расчетного натяжения, равного 1,5% разрывной нагрузки волокнистого материала. Обеспечение оптимального натяжения в мокрой (второй) зоне является важным фактором, так как именно в этой зоне волокнистый материал получает

От натяжения волокнистого материала в сухой (третьей) зоне зависит разделение волокнистого материала в ценовых прутках и параллельное расположение их на тянульном валу. Натяжение в этой зоне должно составлять 2-6% разрывной нагрузки волокнистого материала.

От натяжения в пятой зоне зависит равномерное наматывание волокнистого материала на ткацкий навой, что является необходимым условием для нормального протекания процесса ткачества. Это натяжение должно быть постоянным во время наработки всего навоя и составлять примерно 12% разрывной нагрузки волокнистого материала.

До 70% всех обрывов в ткачестве зависят от факторов, определяемых качеством шлихтования. После шлихтования волокнистый материал должен сохранять эластичность, что в значительной мере определяется натяжением и вытяжкой. Вытяжка волокнистого материала оказывает существенное влияние на уровень обрывности волокнистого материала в ткачестве. Увеличение вытяжки волокнистого материала выше оптимальной приводит к снижению прочности волокнистого материала на разрыв. Однако совершенно без вытяжки процесс шлихтования не может осуществляться. Кроме того, при шлихтовании волокнистый материал не должен провисать. Движение и намотка волокнистого материала на ткацкий навой должны проходить без перекрещиваний.

В качестве объекта определена барабанная шлихтовальная машина МШ5 2/140-3, предназначенная для шлихтования хлопчатобумажной, вискозной, шелковой, льняной пряжи (фигура 2).

Исходя из анализа теоретических основ тепловых и силовых обработок волокнистых материалов и изделий, из них можно выделить следующие параметры процесса, которые влияют на структурные образования и в итоге на свойства текстильных изделий: температура волокнистого материала, натяжение или тесно связанный с ним и с температурой параметр - вытяжка (деформация) волокнистого материала, время теплового воздействия, концентрация влаги.

Технологический процесс жидкостной и термомеханической обработки сводится к силовому воздействию в одной или нескольких зонах на движущийся под натяжением волокнистый материал. Натяжение волокнистого материала (силовое поле) создается натяжными узлами, перемещающими его с различными скоростями. Благодаря этому создается деформация волокнистого материала, и в нем возникает напряжение. На натяжение волокнистого материала оказывает влияние конструкция зон обработки и проскальзывание волокнистого материала на транспортирующих роликах.

Авторами исследованы вопросы силового воздействия на обрабатываемый волокнистый материал элементов оборудования, создающего силовое поле в движущемся волокнистом материале, и его реакция на нагрузку, выражающаяся в деформировании. В непрерывных процессах обработки натяжение волокнистого материала создается за счет его деформаций. Для расчета устройств натяжения, для управления натяжением также необходимо знание законов деформирования волокнистых материалов.

В большинстве случаев процесс ведут по натяжению, т.е. считают его основным, однако натяжение волокнистого материала - это внешнее воздействие, а деформация отражает проявление внутренних свойств, это реакция одновременно на натяжение, влажность и температуру. Другими словами, при контроле деформации контролируется результат воздействия на волокнистый материал тепловых и силовых полей. Распространенность систем автоматического регулирования (САР) натяжением обусловлена более высокой чувствительностью натяжения к внешним воздействиям, более высоким его уровнем, в то время как при контроле деформации необходимо ее измерение с высокой степенью точности.

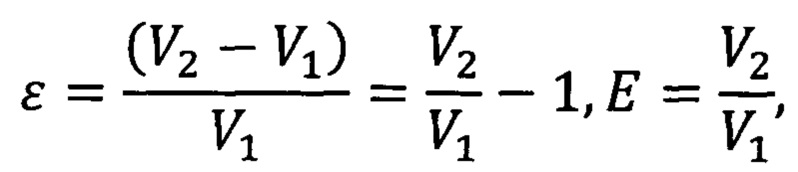

Относительная деформация (ε) или вытяжка (Е) движущегося волокнистого материала в зоне транспортирования выражается через скорости его движения на границах данного участка:

где V1, V2 - соответственно линейные скорости волокнистого материала при входе и выходе из зоны деформации.

Из приведенного соотношения видно, что изменение деформации сводится к изменению скоростей движения волокнистого материала в двух точках. Максимальное значение деформации волокнистого материала в зонах транспортирования для волокнистых материалов не превышает ±0,15. Для получения высокой точности измерения деформации необходимо измерять два близлежащих значения скорости V2≅V1.

Потребность технологии и недостаточно высокая чувствительность деформации к различным факторам вызывает необходимость измерения деформации с погрешностью порядка 2⋅10-4÷4⋅10-4. Такие уровни погрешности можно обеспечить только цифровыми средствами измерения с использованием импульсных датчиков. Ставится задача регулирования деформации при обеспечении постоянного натяжения волокнистого материала изменением скоростного режима и интенсивности его нагрева. В этом случае изменение скорости движения теплоносителя меняет соотношение прогретой и малопрогретой частей волокнистого материала в зоне обработки, меняя тем самым эквивалентный модуль деформации волокнистого материала, что в свою очередь при постоянном натяжении приводит к изменению деформации.

Основное направление повышения эффективности управления деформацией в системах автоматического регулирования процессом обработки сводится не к использованию конкретной деформации на каком-то участке, а к использованию всего характера развития деформации в зоне обработки. Ставится задача стабилизации свойств волокнистого материала за счет синхронизации скоростей транспортирования и наматывания волокнистого материала.

Вопрос рационального выбора величины натяжения (деформации) и поддержания его на заданном уровне при транспортировании и наматывании волокнистого материала остается на данный момент малоизученным.

При выборе оптимального натяжения волокнистого материала следует учитывать время его воздействия. Если оно не выходит за рамки допустимых пределов, то деформация будет обратимой и волокнистый материал может быть релаксирован при последующей влажно-тепловой обработке; если время воздействия превосходит допускаемые пределы, то волокнистый материал получает необратимые деформации, что ухудшает его потребительские свойства и качество. Однако, следует учитывать, что формирование волокнистого материала с минимальным натяжением приводит к большой усадке и снижению объема выпускаемой готовой продукции.

Применение регулируемого электропривода позволит осуществлять обработку волокнистого материала с заданным натяжением, что обеспечит уменьшение вытяжки, сократит усадку, а после жидкостной обработки снизит деформацию. Управляя натяжением можно полностью исключить нежелательную остаточную деформацию волокнистого материала.

Устройство работает следующим образом. Перед пуском устройства напряжение подается на блок питания микроЭВМ, цифроаналоговые преобразователи, усилитель мощности, регуляторы напряжения, датчики частоты вращения и натяжения.

Программа в микроЭВМ обеспечивает заданные скоростные режимы автоматизированного многодвигательного электропривода и следит за обеспечением синхронизации линейных скоростей транспортирования и наматывания волокнистого материала во всех пяти зонах деформации.

Программа микроЭВМ устанавливает базовые скоростные режимы для электроприводов:

первой зоны вытяжки (1), расположенной между сновальными валами и первым тянульным валом (3) - Uз1;

второй зоны вытяжки (16), расположенной между первым тянульным валом (3) и отжимными валами (23) - Uз2;

третьей зоны вытяжки (24), расположенной между отжимными валами (23) и вторым тянульным валом (33) - Uз3;

четвертой зоны вытяжки (34), расположенной между вторым (33) и третьим (41) тянульными валами - Uз4;

пятой зоны вытяжки (42), расположенной между третьим тянульным валом (41) и наматывающим устройством (навоем) (47) - Uз5.

Указанные электроприводы работают в следящем режиме за счет введения обратных связей через датчики частоты вращения (9), (21), (30), (39), обеспечивая синхронный пуск и торможение электротехнического комплекса.

Установленный в третьей зоне деформации датчик натяжения (26) фиксирует текущее значение натяжения и передает сигналы на суммирующее устройство (22), где происходит сравнение импульсов с сигналом задания Uз3. В итоге формируется сигнал управления электроприводом сушильных барабанов (32) и второго тянульного вала (33), при этом выравниваются линейные скорости подачи и приема волокнистого материала в третьей зоне деформации.

Электропривод наматывающего устройства (ткацкого навоя) (42) работает в следящем режиме относительно электропривода третьего тянульного вала (34) за счет обратной связи, образуемой датчиком частоты вращения (39).

В пятой зоне деформации постоянное натяжение, по мере изменения (увеличения) диаметра наматывания волокнистого материала, обеспечивается за счет введения обратной связи, осуществляемой непосредственно волокнистым материалом.

Канал выполнен через рычажную систему датчика натяжения (15), которая интегрирует в суммирующем устройстве (14) разность линейных скоростей выпуска V1 волокнистого материала третьим тянульным валом (41) и наматывания V2 последнего на ткацкий навой (47).

При наматывании волокнистого материала рычажная система датчика натяжения (15) находится в равновесном состоянии в положении, определяемом заданным натяжением.

При увеличении диаметра возрастает линейная скорость наматывания, а, следовательно, и натяжение волокнистого материала, которое за счет усилий, действующих на волокнистый материал, вызывает поворот вала сельсина (датчика натяжения) на определенный угол. Сигнал с сельсина поступает на суммирующее устройство (14), в котором происходит сравнение с сигналами, поступающими из четвертой и пятой зон деформации.

Датчики натяжения (26) и (15) установлены соответственно в третьей и пятой зонах деформации, где волокнистый материал подвергается наиболее интенсивной жидкостной и термомеханической обработке. Поэтому синхронизация скоростных режимов в данных зонах наиболее эффективна.

Выравнивание натяжения осуществлено методом эквивалентирования, т.е. определения результирующей составляющей скоростных режимов между зонами деформации с помощью суммирующих устройств (11), (13), (14), при этом на выходе суммирующего устройства (48) сформирован управляющий сигнал, соответствующий натяжению (вытяжке) при заданных сигналах управления Uз1, Uз2, Uз3, Uз4, Uз5.

Реферат

Полезная модель относится к области жидкостной и термомеханической обработки волокнистых материалов в многозонных электротехнических комплексах, где подвергается различным видам деформаций, что требует от системы управления обеспечения точности, быстродействия и синхронизации скоростных режимов узлов и механизмов.Задачей является разработка оптимального энергосберегающего устройства управления синхронизацией скоростных режимов в сложных зонах деформации (вытяжки) волокнистых материалов технологического текстильного оборудования.Технический результат - оптимальное управление деформационными свойствами обрабатываемого волокнистого материала в жидкостной и термомеханических зонах управляемых электротехнических комплексах технологического оборудования.Указанный технический результат достигается тем, что устройство для управления синхронизацией скоростных режимов в сложных зонах деформации (вытяжки) волокнистых материалов содержитэлектропривод первой зоны вытяжки;электропривод отжимных валов;электропривод сушильных барабанов и второго тянульного вала;электропривод третьего тянульного вала;электропривод наматывающего устройства.Разработанное устройство играет существенную роль в обеспечении эффективности работы электротехнических комплексов технологического оборудования, имеющих сложные зоны деформации волокнистых материалов.Обеспечение синхронизации скоростных режимов в зонах деформации позволяет управлять натяжением и вытяжкой волокнистого материала, влияющих на качество вырабатываемой продукции. Для соблюдения всех технологических требований необходимо обоснованно выбирать оптимальные технологические параметры, определяющие скоростные режимы транспортирующих и наматывающих механизмов технологического оборудования.Поставлена и решена задача управления зонами деформации с помощью высокоточных энергосберегающих электроприводов постоянного и переменного тока с микропроцессорным управлением.Применение регулируемого электропривода позволит осуществлять обработку волокнистого материала с заданным натяжением, что обеспечит уменьшение вытяжки, сократит усадку, а после жидкостной обработки снизит деформацию. Управляя натяжением можно полностью исключить нежелательную остаточную деформацию волокнистого материала. 2 ил., 1 табл.

Комментарии